Назначение и типы протяжек, их конструктивные и геометрические особенности

Протяжки являются многозубыми режущими инструментами, применяемыми для обработки отверстий, пазов и наружных поверхностей с простым или фасонным контуром. При резании протяжками применяют только одно, обычно поступательное движение инструмента, скорость которого является скоростью резания. Движения подачи отсутствуют, а срезание слоев металла S. осуществляется за счет увеличения высоты или ширины последующего зуба относительно предыдущего зуба протяжки (рис. 14.49, а).

Если срезание слоев осуществляется за счет превышения высоты последующего зуба по отношению к предыдущему, то такая схема называется обычной или одинарной (рис. 14.49, б).

Рис. 14.49. Схемы срезания слоев металла при протягивании

Если зубья протяжки разбиты на группы (рис. 14.49, в), в пределах которых зубья имеют одинаковую высоту, но различную длину режущих кромок зубьев, то такая схема срезания слоев металла называется групповой или прогрессивной (рис. 14.49, в). В процессе резания стружка размещается во впадине между зубьями, размеры которой должны быть достаточными для полного размещения стружки (см. рис. 14.49, а).

Протягивание отверстий различной конфигурации с замкнутым контуром называется внутренним протягиванием (рис. 14.50, а, б, д, е) (это наиболее распространенный вид протягивания), а образование наружных поверхностей с незамкнутым контуром с помощью протяжек— наружным протягиванием (рис. 14.50, в, г).

Рис. 14.50. Схемы работы основных видов пршяжек при npoтягивании: а — отверсгия круглой протяжкой, б — отверстия круглой прошивкой, в наружной поверхности тела вращения плоской протяжкой, г — наружной поверхности тела вращения дисковой протяжкой, д — наружной поверхности тела вращения охватывающей протяжкой, е — внутренней поверхности тела вращения дисковом протяжком: 1 — хвостовик, 2 — шейка, 3 — переходной конус. 4 — передняя направляющая часть, 5 — и дням направляющая часть

Основные виды внутренних протяжек следующие: круглые—для обработки круглых отверстий; квадратные — для протягивания квадратных отверстий из круглого; шпоночные — для обработки шпоночной канавки в отверстии; шлицевые прямые или спиральные — для обработки многошпоночных (шлицевых) отверстий; фасонные (эвольвентные, остроугольношлицевые и т. д.) —для обработки отверстий фасонного профиля; комбинированные и т. п.

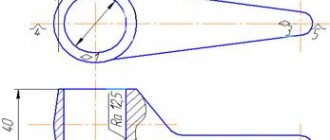

Конструкцией внутренних протяжек предусматриваются следующие составные части (рис. 14.50, а),

- хвосговик 1 диаметром dx, длиной lх, предназначенный для закрепления протяжки в патроне;

- шейка 2 диаметром dпн длиной lпн, соединяющая хвостовик с передней направляющей частью 4 переходным конусом 3 длиной lнк;

- передняя направляющая 4 диаметром dпн длиной lнн обеспечивающая центрирование или направление протяжки в начальный момент работы рабочих зубьев;

- рабочая часть длиной lр, состоящая из рабочих зубьев;

- калибрующая часть длиной lк, состоящая из 4—8 калибрующих зубьев;

- задняя направляющая часть 5 диамегром dзн, длиной предназначенная для поддержки и центрирования протяжки при выходе из контакта последних зубьев;

- задний хвостовик длиной lц, предназначенный для соединения протяжки с патроном на станках для автомагического протягивания. Протяжка, которая рабснаег на сжаше, называется прошивкой (рис. 14.50, б).

Для изготовления протяжек применяют в основном инструментальные быстрорежущие стали.

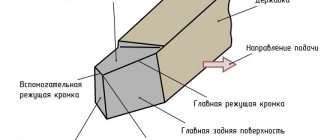

Передние углы у протяжек измеряют в плоскости, нормальной к режущей кромке. Рекомендуемые значения переднего угла γ (средняя величина) зависят от обрабатываемого материала и вида зубьев и приведены в табл. 14.28.

14.28. Рекомендуемые значения переднего угла у протяжек, град

Задние углы α (рис. 14.49) у протяжек измеряются в осевой плоскости, совпадающей с направлением перемещения протяжек при протягивании. Средние значения задних углов α зависят от вида протяжки и назначения зубьев на протяжке (табл. 14.29).

14.29. Рекомендуемые значения задних углов у протяжек, град

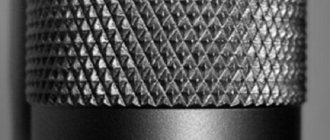

На калибрующих зубьях внутренних протяжек для сохранения размера задний угол на ленточке шириной 0,2—1,2 мм равен нулю или выполняется в пределах 0,5—1°. Ширина ленточки на калибрующих зубьях минимальная, у первого зуба 0,2 мм и постепенно увеличивается к последнему калибрующему зубу. Калибрующие зубья не имеют подъема зуба и не снимают стружку. По мере износа и повторной заточки режущих зубьев калибрующие зубья последовательно переходят в режущие. Для уменьшения шероховатости и получения высокой точности в конце калибрующих зубьев делается несколько выглаживающих.

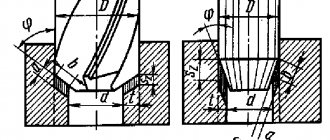

На режущих зубьях протяжек для обеспечения образования стружки и возможности ее удаления из впадины вышлифовываются стружкоделительные канавки при обычной схеме или выкружки при групповой схеме срезания припуска. Угол φ между сторонами канавки принимается в зависимости от диаметра протяжки в пределах от 45 до 60°. Число канавок на круглых протяжках- диаметром от 10 до 80 мм выбирается в пределах от 6 до 36 шт. с таким расчетом, чтобы расстояние между ними было не более 5—7 мм. Ширина канавки 0,6—1,2 мм, дна впадины 0,2—0,4 мм в зависимости от диаметра протяжки. Примерно такие же размеры канавок делают на шпоночных, шлицевых, прямоугольных и плоских протяжках. У круглых протяжек с групповой схемой резания для обработки отверстий диаметром 10—20 мм образуется 6—14 выкружек шириной α = 4—9 мм, радиусом RB = 22,5 мм.

Протягивание плоских поверхностей

54>

Протягивание наружных контуров является более производительным методом, чем строгание и фрезерование при одновременном обеспечении высокой точности и малой шероховатости обрабатываемой поверхности.

Высокие показатели точности и шероховатости поверхности при протягивании обусловливаются в основном весьма малым влиянием упругих деформаций на процесс резания, малой толщиной стружки и низкими скоростями резания. Однако следует учитывать, что себестоимость протяжных работ в значительной степени зависит от затрат на изготовление и заточку протяжек, а также на приобретение протяжного оборудования.

Плоские поверхности протягивают сразу по всей ширине, поэтому ширина зуба протяжки несколько больше, чем протягиваемой поверхности. Схемы протягивания плоскостей аналогичны схемам протягивания отверстий. Весь припуск снимают за один рабочий ход протяжки, причем припуск должен быть распределен равномерно между зубьями протяжки. Это обеспечивает снижение до минимума машинного времени.

При протягивании необработанных поверхностей и поковок обычными плоскими протяжками их лезвия быстро тупятся и даже выкрашиваются. В этих случаях применяют протяжки прогрессивного резания, у которых режущие кромки расположены наклонно по отношению к направлению ее движения и срезают металл не по всей ширине обрабатываемой поверхности, а узкими полосами, снимая стружки толщиной 0,4…0,8 мм на один зуб, а калибрующие зубья зачищают обрабатываемую поверхность по всей ширине.

Припуски при наружном протягивании зависят от того, ведется ли обработка протягиванием по необработанным поверхностям (литье, поковка) или по предварительно обработанным поверхностям (фрезерование, строгание). В первом случае припуск на сторону принимается от 2 до 6 мм, во втором — от 0,25 до 1 мм. Шероховатость поверхности при наружном протягивании Rа = 1,6…0,8 мкм. В отдельных случаях может быть достигнута шероховатость Ra=0,4…0,2 мкм.

Рисунок 3.95. Схемы плоских протяжек

а –

обычные

, б,в,г —

прогрессивные

Большое разнообразие видов протягивания плоских поверхностей обусловило многообразие конструкций протяжных станков, из которых наиболее распространенными являются вертикальные, горизонтальные, карусельные и протяжные станки туннельного типа.

Рисунок 3.96 Рисунок 3.97

На рис.

3.96

приведена схема вертикально-протяжного станка для наружного протягивания. Станина 5 имеет коробчатую форму; в полой части ее помещен электропривод 6 с агрегатами гидропривода. На станине 5 по направляющим перемещается подвижная плита 3, на; которой крепятся плоские протяжки 4. Подвижная плита перемещается возвратно-поступательно с разной скоростью, регулируемой гидроприводом. Длину и скорость рабочего хода плиты устанавливают в зависимости от выполняемой работы. Обратный ход плиты ускоренный.

На передней части станины имеется стол 7, на котором установлен суппорт /, перемещающийся поперечно для установки глубины протягивания. В приспособлении, расположенном на суппорте, закрепляют обрабатываемую заготовку 2. После регулирования суппорта на определенную глубину протягивания на него устанавливают обрабатываемую заготовку и закрепляют ее. Протяжки, опускаясь, обрабатывают заготовку и в конце обработки останавливаются в нижнем положении; затем заготовку снимают и включают обратный ход протяжки.

После возвращения протяжек в исходное положение в суппорт устанавливают новую заготовку. Далее цикл работы повторяется в том же порядке.

На рис.

3.97

приведена схема протяжного станка непрерывного действия. На станине 2 коробчатой формы смонтирована непрерывно движущаяся цепь 4, на которой размещены приспособления 1 для установки и закрепления обрабатываемых заготовок 3. На станине сверху установлен суппорт 7, на котором закреплена протяжка 5. Под цепью 4, в зоне прохождения заготовки под протяжкой, установлены жесткие направляющие 6, обеспечивающие необходимую жесткость станка при обработке.

Заготовки устанавливают в приспособление на загрузочной позиции А; закрепляют их вручную или автоматически. После протягивания детали поступают с разгрузочной позиции станка Б в бункер 8.

54>

Дата добавления: 2017-10-04; просмотров: 1751; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Узнать еще:

Износ зубьев протяжек

Износ зубьев протяжки происходит по всем поверхностям контакта с обрабатываемой деталью и стружкой в процессе резания: по передней h и задней hз поверхностям, по уголкам hу и переходным режущим кромкам, по ленточке у калибрующих зубьев (рис. 14.51, а, в). Лимитирующим износом является износ задней поверхности hз и hy (рис. 14.51, г) и округление кромки зуба протяжки.

Рис. 14.51. Схема износа зубьев протяжек: а, б — шпоночные протяжки соответственно без стружкоделительных канавок и с ними, в — круглая протяжка со стружкоделительными канавками, г — износ по передней и задней поверхностям и округление режущей кромки зуба протяжки

Допустимая величина износа по задней поверхности зубьев протяжек hз находится в пределах 0,10—0,15 мм, а по уголкам стружкоделительных канавок — 0,2—0,4 мм. Округление режущей кромки происходит неравномерно: несколько интенсивнее в начальный период и стабилизируется в последующий период работы. Чрезмерное округление кромки вызывает увеличение шероховатости поверхности, изменение размеров и формы протягиваемых отверстий. Поэтому допустимые величины износа по задней поверхности и округления режущей кромки определяются технологическими требованиями к качеству поверхности деталей.

Типы протяжек

По характеру обрабатываемых поверхностей протяжки разделяют на две основные группы: внутренние и наружные.

Первыми обрабатывают (см. рис. 358) различные замкнутые поверхности, а вторыми — полузамкнутые и открытые поверхности разного профиля (см. рис. 359).

Существуют следующие типы протяжек по формам:

- Круглые протяжки применяют для обработки цилиндрических отверстий. Точность обработки отверстий 0,05 мм и еще более высокая.

- Квадратные протяжки предназначаются для обработки четырехгранных отверстий. Точность обработки квадратными протяжками та же, что и для круглых протяжек.

- Одношпоночные протяжки

служат для обработки шпоночных канавок в базовых отверстиях с точностью 0,06 мм и выше по диаметру и ширине паза. - Шлицевые протяжки применяются для обработки шлицевых отверстий. Точность обработки этими протяжками одинакова с круглыми и квадратными протяжками.

- Винтовые многошпоночные протяжки

используются для обработки винтовых многошпоночных канавок. При работе протяжка получает два строго согласованных движения — продольное (осевое) и вращательное. - Многогранные протяжки

служат для обработки граненых отверстий с любым числом сторон. - Координатные протяжки

предназначаются для обработки разных отверстий или канавок с точными размерами и точным их расположением относительно базовых поверхностей обрабатываемой детали. Точность обработки этими протяжками 0,04 мм и выше. - Координатные протяжки

всегда работают комплектом из нескольких штук. - Наружные протяжки

используются для обработки наружных плоских и фигурного профиля поверхностей как методом свободного, так и методом координатного протягивания. - Уплотняющие протяжки

служат для уплотнения предварительно обработанной поверхности, улучшения структуры поверхностного слоя, износостойкости и чистоты.Прошивки для калибрования применяются с целью снятия весьма небольшого припуска. Точная калибровка производится для получения чистой и гладкой поверхности с точностью до 0,01 мм.

Протяжки изготовляют из быстрорежущей стали Р18 и инструментальной легированной стали марки ХВГ. В целях экономии дорогостоящей инструментальной стали, кроме цельных, изготовляют сборные конструкции протяжек, у которых после калибрующих зубьев насаживают добавочную втулку, имеющую несколько зубьев, полностью соответствующих параметрам калибрующих зубьев протяжки. При уменьшении размеров калибрующих зубьев протяжки вследствие переточек их роль выполняют зубья сменных втулок. Существуют также шпоночные сборные протяжки со вставными ножами.

Схемы,

резания при протягивании.

При протягивании применяются профильная, генераторная и прогрессивная схемы резания. Под схемой резания понимается принятый порядок срезания припуска режущим лезвием инструмента. Профильная схема резания предусматривает срезание припуска режущим лезвием инструмента.

Профильная схема резания предусматривает срезание припуска протяжкой, все зубья которойимеют профильный контур, подобный контуру поперечного сечения окончательно обработанной поверхности детали.

Профильная схема резания (рис. 354, а

) находит ограниченное применение из-за трудностей изготовления профильных протяжек. Эта схема резания в частности используется при применении круглых и наружных протяжек.

Рис. 354.

Элементы протяжки: а — профильная; б — генераторная; в — прогрессивная; г — части протяжки; д — геометрия режущих зубьев; е — геометрия калибрующих зубьев.

Генераторная схема резания предусматривает срезание припуска протяжкой, все зубья рабочей части которой имеют переменный контур, постепенно переходящий от прямолинейной или круглой формы на профильный контур соответствующий чертежу детали.

Генераторная схема резания (рис. 354, б

) является самой распространенной. Изготовление протяжек с этой схемой резания значительно проще. Такие протяжки, как квадратные, координатные, многогранные, изготовляются по принципу генераторной схемы резания. Прогрессивная схема резания предусматривает срезание припуска протяжкой, рабочие зубья которой разделены по секциям с укороченной длиной режущих лезвий с целью снижения величины силы резания.

Прогрессивная схема резания (рис. 354, в

) применяется в тех случаях, когда из-за малых размеров опасного сечения стержня протяжки недостаточно прочны и допускают ограниченную величину силы резания. Прогрессивная схема резания применяется и в других случаях. Эта схема резания используется, например, при применении круглых, наружных и других протяжек.