Сварочная дуга, открытая более 100 лет назад, нашла широкое применение в промышленности. Она обеспечивает прочное соединение металлических заготовок с превращением их в монолитную конструкцию. Чтобы шов получился качественным, следует правильно подобрать источник питания.

Сварочная дуга – это длительный электрический разряд в плазме.

Определение сварочной дуги

Данное явление представляет собой устойчивый, не ограниченный во времени электрический разряд в среде, образованной воздушными или защитными газами и парами металлов. Она обладает проводимостью только в ионизированном состоянии, иными словами, когда в ней имеются частицы с положительным или отрицательным знаком. Пребывающий в таких условиях газ называют плазмой. Носителями отрицательного заряда выступают электроны, положительного – лишенные их атомы или молекулы.

Таким образом, определение сварочной дуги может звучать и так: это длительный электрический разряд в плазме, состоящей из воздушных или защитных газов и металлических паров.

Главное свойство данного явления заключается в выделении большого количества теплоты, что всегда наблюдается при протекании тока. Оно вызывает расплавление металла.

Электрическая дуга история происхождения

В 1801 году британский химик и изобретатель сэр Хэмфри Дэви продемонстрировал электрическую дугу своим товарищам в Лондонском королевском обществе и предложил название — электрическая дуга. Эти электрические дуги, выглядят как неровные удары молнии. За этой демонстрацией последовали дальнейшие исследования электрической дуги, показал русский ученый Василий Петров в 1802 году. Дальнейшие успехи в ранних исследованиях электрической дуги позволили получить такие важные в отрасли изобретения, как дуговая сварка.

По сравнению с искрой, которая является только мгновенной, дуговой разряд представляет собой непрерывный электрический ток, который выделяет так много тепла от несущих зарядов ионов или электронов, что он может испарять или плавить что-либо в пределах диапазона дуги. Дуга может поддерживаться в электрических цепях постоянного или переменного тока, и она должна включать в себя некоторое сопротивление, чтобы повышенный ток не оставался без контроля и полностью разрушал фактический источник цепи с его потреблением тепла и энергии.

Природа возникновения явления

Процесс формирования дуги выглядит следующим образом:

- Сварщик на долю секунды касается электродом металлической заготовки.

- В момент контакта происходит короткое замыкание, сопровождающееся протеканием тока большой силы и, как следствие, мощным выделением тепла.

- Металл в точке прикосновения плавится. Он становится вязким, тягучим.

- В момент отрыва расходника от заготовки за ним тянется капля расплава.

- Удлиняясь, она утоньшается с образованием т.н. шейки. В какой-то момент та испаряется и превращается в облако заряженных частиц. Одновременно вследствие высокой температуры в данной зоне ионизируется воздух или защитный газ.

- Под действием электрического поля носители отрицательного заряда устремляются к аноду, положительного – к катоду. Начинается процесс протекания тока в плазме.

В момент контакта происходит короткое замыкание, металл в точке прикосновения плавится.

Каждый этап длится миллисекунды, разряд возникает практически мгновенно. Далее ток поддерживается эмиссией электронов на катоде. По пути к аноду они ионизируют газ и пары металла, увеличивая число свободных носителей заряда.

Современные сварочные аппараты оснащаются генератором высокочастотных колебаний (осциллятором). Это устройство позволяет возбуждать дугу бесконтактным способом.

При каких условиях начинается горение

Электрическая сварочная дуга возникает при силе тока от 10 до 1000 А и разности потенциалов 15-40 В. В холодном воздухе розжиг затрудняется, поскольку тот слабо ионизируется. В таких условиях прогревают заготовку либо подают теплый защитный газ.

Источники питания дуги

Для создания разряда используют и постоянное, и переменное напряжение. В первом случае сварной шов получается более качественным, а металл разбрызгивается меньше.

Ток из сети 220 В преобразуется трансформатором, дающим на выходе 15-40 В.

С целью уменьшения его габаритов в современных сварочных аппаратах используют схему, состоящую из таких узлов:

- Входного выпрямителя.

- Инвертора – электронного устройства с быстропереключающимися транзисторами, управляемого микросхемой.

- Трансформатора.

- Выходного выпрямителя.

Инвертор является источником питания дуги.

Инвертор превращает постоянный ток в переменный с частотой до 80 кГц. Это позволяет не только уменьшить размеры трансформатора, но и повысить КПД аппарата.

Параметры источника подбирают с учетом способа выполнения работ. Например, при ручной сварке длина дуги колеблется, поэтому нужен аппарат с крутопадающей вольт-амперной характеристикой. Благодаря ему разряд при растягивании не гаснет, а при его укорочении ток не становится слишком большим.

При сварке плавящимся электродом с него стекают на заготовку капли металла. В такие моменты возникает ток короткого замыкания, превышающий дуговой на 20%-50%. Он пережигает образовавшийся металлический мостик, и плазменный разряд образуется снова. Эти колебания происходят в короткие моменты времени, поэтому источник должен быстро реагировать на них, стабилизируя разность потенциалов.

Рекомендуем к прочтению Сварка печи для бани самостоятельно в домашних условиях

Чем и как определяется мощность

Плазма представляет собой проводник с протекающим по нему электрическим током. Значит, на вопрос о том, чем определяется мощность сварочной дуги, дается тот же ответ, что и для любого резистора: напряжением и амперажем. Скорость выделения тепла равна произведению этих величин.

Мощность варьируют силой тока, которая зависит от длины дуги.

Увеличение разности потенциалов позволяет нарастить мощность только в небольших пределах. К тому же возможность такой регулировки ограничена размером электрода.

Чаще мощность варьируют силой тока, которая, в свою очередь, зависит от длины дуги. Одновременно меняется и температура нагрева металла, а с ней и скорость выполнения работ.

Природа и строение

Строение и параметры сварочной дуги.

По своим особенностям, характеристика сварочной дуги и её природа достаточно легкие в понимании. Максимальная температура в электрическом рассматриваемом элементе для сварки может быть до 10 тысяч градусов.

Это получается за счет прохождения электрического тока через катоды, куда он попадает в ионизированный газ, а затем, после разряда с яркой вспышкой, дает возможность разогреться до необходимой температуры.

После ток попадает на металл, который подвергается сварке и дальнейшей обработке.

Поскольку температура достаточно большая, то данный элемент для сварки излучает инфракрасные и ультрафиолетовые лучи, которые является опасными для организма человека. От этого может нарушиться зрение, либо возникнуть сильный ожог на кожном покрове.

Чтобы защитить себя от негативных последствий необходимо изучить ее свойства, характеристики, а также обеспечить себя или мастера надежной защитой.

Ещё одним немаловажным аспектом является строение сварочной дуги. Вопрос о том, из скольких частей состоит сварочный элемент, достаточно интересный и познавательный. В первую очередь стоит отметить, что она обладает тремя главными зонами: анодной, катодной и столбом.

Когда горит механизм на катоде или аноде, появляются небольшого размера пятна – места, где температура имеет максимальное значение. Сквозь эти области и протекает электрический ток, а анодное и катодное места на поверхности подразумевают под собой пониженное действие напряжения.

Столб зачастую находится посреди этих локаций, и напряжение может незначительно спадать в нем. За счет этого сварочный элемент имеет длину, которая включает в себя все перечисленные области.

Строение и зона анодного пятна

В структуре дуги различают 3 участка:

- Катодное пятно. Является местом разгона и эмиссии электронов, имеет отрицательный заряд. Размер этой зоны – примерно 1 мкм (0,001 мм). Здесь выделяется 38% тепла, падение напряжения составляет 12-17 В.

- Столб дуги. Имеет нейтральный заряд, поскольку положительные и отрицательные частицы присутствуют в равных количествах. Средняя длина – 5-10 мм. В этом участке выделяется 20% тепла, теряется 2-12 В.

- Анодное пятно. Бомбардируется электронами, что придает ему вогнутую форму (кратер). Протяженность этой зоны составляет 10 мкм. Выделяется 42% тепла, теряется 2-11 В.

Строение и свойства электрической сварочной дуги.

Приведенные данные характерны для сварки тугоплавким электродом.

Природа и строение

При зажигании дуги создается электрическая цепь. В ней участвуют два электрода — анод и катод, а также участок ионизированного газа. Протекая сквозь газовое облако, электрический ток вызывает его нагрев и интенсивное свечение, связанное с излучением фотонов.

Соответственно участкам цепи, строение сварочной дуги включает в себя три основные области:

- анодная — толщиной 10-4 см;

- катодная 10-5 см;

- столб дуги, длиной 4-6 мм.

В первых двух зонах возникают активные пятна, в них происходит максимальное падение напряжения и максимальный нагрев.

Падение же напряжения в самом сварочном столбе невелико.

При действии электродуги, кроме повышенной температуры, действует еще один важный фактор — весьма интенсивное ультрафиолетовое излучение. Оно оказывает вредное воздействие на человеческий организм, прежде всего – на органы зрения и кожные покровы.

Строение сварочной дуги

Во избежание вреда для здоровья при работе с электросваркой обязательно применение средств индивидуальной защиты: сварочной маски, рукавиц и плотной одежды и обуви из негорючих материалов.

Разновидности сварочной дуги

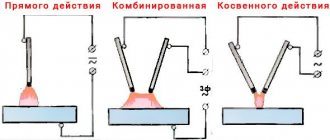

Различают 2 типа:

- Разряд прямого действия. Возникает между проводящим стержнем (направлен параллельно ему) и заготовкой (перпендикулярно).

- Косвенного действия. Возникает между 2 электродами, расположенными под углом 40-60°.

Различают несколько разновидностей сварочной дуги.

Виды плазмы в зависимости от состава:

- Открытая. Ток протекает в смеси из воздушных газов, паров металла и обмазки.

- Закрытая. Дуга находится под флюсом, его пары совместно с частицами металла образуют ионизированную среду.

- Состоящая из 1 или нескольких защитных газов.

Используются электроды из следующих материалов:

- вольфрама;

- графита (угольные);

- стали с обмазкой из ионизирующих веществ (плавящиеся).

Дуга может быть 3-фазной. Для этого требуются подключение к соответствующей сети и 2 токопроводящих стержня. К каждому из них подсоединяется по фазе, третья – к заготовке.

При прямой и обратной полярности

Сварка постоянным током может выполняться 1 из 2 способов:

- «Плюс» подключают к заготовке, т.е. она становится анодом. Такую полярность называют прямой.

- К заготовке подключают «минус», так что она становится катодом. Это обратная полярность.

Сварка постоянным током может выполняться различными способами.

При сварке тугоплавким электродом анодное пятно горячее катодного, поэтому первый способ используют для соединения деталей средней или большой толщины. Сильный нагрев обеспечивает глубокий провар и, как следствие, высокую прочность шва.

Подключение с обратной полярностью используется для соединения тонкостенных заготовок. В противном случае они прогорят.

При сварке плавящимся электродом анодное пятно холоднее, поэтому поступают наоборот.

Электрическая дуга, способы сварки и сварные соединения

Природа сварочной дуги

Электрическая дуга представляет собой один из видов электрических разрядов в газах, при котором наблюдается прохождение электрического тока через газовый промежуток под воздействием электрического поля. Электрическую дугу, используемую для сварки металлов, называют сварочной дугой. Дуга является частью электрической сварочной цепи, и на ней происходит падение напряжения. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному — катодом. Если сварка ведется на переменном токе, каждый из электродов является попеременно то анодом, то катодом.

Промежуток между электродами называют областью дугового разряда или дуговым промежутком. Длину дугового промежутка называют длиной дуги. В обычных условиях при низких температурах газы состоят из нейтральных атомов и молекул и не обладают электрической проводимостью. Прохождение электрического тока через газ возможно только при наличии в нем заряженных частиц — электронов и ионов. Процесс образования заряженных частиц газа называют ионизацией, а сам газ — ионизованным. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией (испусканием) электронов с поверхности отрицательного электрода (катода) и ионизацией находящихся в промежутке газов и паров. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть свободной дугой в отличие от сжатой, поперечное сечение которой принудительно уменьшено за счет сопла горелки, потока газа, электромагнитного поля. Возбуждение дуги происходит следующим образом. При коротком замыкании электрода и детали в местах касания их поверхности разогреваются. При размыкании электродов с нагретой поверхности катода происходит испускание электронов — электронная эмиссия. Выход электронов в первую очередь связывают с термическим эффектом (термоэлектронная эмиссия) и наличием у катода электрического поля высокой напряженности (автоэлектронная эмиссия). Наличие электронной эмиссии с поверхности катода является непременным условием существования дугового разряда.

По длине дугового промежутка дуга разделяется на три области (рис. 1): катодную, анодную и находящийся между ними столб дуги. Катодная область включает в себя нагретую поверхность катода, называемую катодным пятном, и часть дугового промежутка, примыкающую к ней.

Протяженность катодной области мала, но она характеризуется повышенной напряженностью и протекающими в ней процессами получения электронов, являющимися необходимым условием для существования дугового разряда. Температура катодного пятна для стальных электродов достигает 2400 — 2700°С. На нем выделяется до 38% общей теплоты дуги. Основным физическим процессом в этой области является электронная эмиссия и разгон электронов. Падение напряжения в катодной области UK составляет порядка 12 — 17 В.

Анодная область состоит из анодного пятна на поверхности анода и части дугового промежутка, примыкающего к нему. Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Uк составляет порядка 2 — 11 В. Протяженность этой области также мала.

Столб дуги занимает наибольшую протяженность дугового промежутка, расположенную между катодной и анодной областями. Основным процессом образования заряженных частиц здесь является ионизация газа. Этот процесс происходит в результате соударения заряженных (в первую очередь электронов) и нейтральных частиц газа. При достаточной энергии соударения из частиц газа происходит выбивание электронов и образование положительных ионов. Такую ионизацию называют ионизацией соударением. Соударение может произойти и без ионизации, тогда энергия соударения выделяется в виде теплоты и идет на повышение температуры дугового столба. Образующиеся в столбе дуги заряженные частицы движутся к электродам: электроны — к аноду, ионы — к катоду. Часть положительных ионов достигает катодного пятна, другая же часть не достигает и, присоединяя к себе отрицательно заряженные электроны, становятся нейтральными атомами. Такой процесс нейтрализации частиц называют рекомбинацией. В столбе дуги при всех условиях горения ее наблюдается устойчивое равновесие между процессами ионизации и рекомбинации. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении его одновременно находятся равные количества противоположно заряженных частиц. Температура столба дуги достигает 6000 — 8000°С и более. Падение напряжения в нем Uc изменяется практически линейно по длине, увеличиваясь с увеличением длины столба. Падение напряжения зависит от состава газовой среды и уменьшается с введением в нее легко ионизующихся компонентов. Такими компонентами являются щелочные и щелочно-земельные элементы (Са, Na, К и др.). Общее падение напряжения в дуге Uд = Uк + Uа + Uс. Принимая падение напряжения в столбе дуги в виде линейной зависимости, его можно представить формулой Uс = Еlс, где Е — напряженность по длине, lс — длина столба. Значения Uк, Uа, Е практически зависят лишь от материала электродов и состава среды дугового промежутка и при их неизменности остаются постоянными при разных условиях сварки. В связи с малой протяженностью катодной и анодной областей можно считать практически lс = lд. Тогда получается выражение Uд = a + blд показывающее, что напряжение дуги прямым образом зависит от ее длины, где а = Uк + Uа; b = Е.

Непременным условием получения качественного сварного соединения является устойчивое горение дуги (ее стабильность). Под этим понимают такой режим ее существования, при котором дуга длительное время горит при заданных значениях силы тока и напряжения, не прерываясь и не переходя в другие виды разрядов. При устойчивом горении сварочной дуги основные ее параметры- сила тока и напряжение- находятся в определенной взаимозависимости. Поэтому одной из основных характеристик дугового разряда является зависимость ее напряжения от силы тока при постоянной длине дуги. Графическое изображение этой зависимости при работе в статическом режиме (в состоянии устойчивого горения дуги)называют статической вольтамперной характеристики дуги (рис. 2).

С увеличением длины дуги ее напряжение возрастает и кривая статической вольтамперной характеристики поднимается выше, с уменьшением длины дуги опускается ниже, качественно сохраняя при этом свою форму. Кривую статической характеристики можно разделить на три области: падающую, жесткую и возрастающую. В первой области увеличение тока приводит к резкому падению напряжения дуги.

Это обусловлено тем, что с увеличением силы тока увеличиваются площадь сечения столба дуги и его электропроводность. Горение дуги на режимах в этой области отличается малой устойчивостью. Во второй области увеличение силы тока не связано с изменением напряжения дуга. Это объясняется тем, что площадь сечения столба дуги и активных пятен изменяется пропорционально силе тока, в связи с чем плотность тока и падение напряжения в дуге сохраняются постоянными.

Сварка дугой с жесткой статической характеристикой находит широкое применение в сварочной технологии, особенно при ручной сварке. В третьей области с увеличением силы тока напряжение возрастает. Это связано с тем, что диаметр катодного пятна становится равным диаметру электрода и увеличиваться далее не может, при этом в дуге возрастает плотность тока и падает напряжение. Дуга с возрастающей статической характеристикой широко используется при автоматической и механизированной сварке под флюсом и в защитных газах с применением тонкой сварочной проволоки. При механизированной сварке плавящимся электродом иногда применяют статическую вольтамперную характеристику дуги, снятую не при постоянной ее длине, а при постоянной скорости подачи электродной проволоки (рис. 3).

Как видно из рисунка, каждой скорости подачи электродной проволоки соответствует узкий диапазон токов с устойчивым горением дуга. Слишком малый сварочный ток может привести к короткому замыканию электрода с изделием, а слишком большой- к резкому возрастанию напряжения и ее обрыву.

Особенности дуги на переменном токе

При сварке на постоянном токе в установившемся режиме все процессы в дуге протекают с определенной скоростью и горение дуги отличается высокой стабильностью.

При питании дуга переменным током полярность электрода и изделия, а также условия существования дугового разряда периодически изменяются. Так, дуга переменного тока промышленной частоты 50 Гц погасает и вновь возбуждается 100 раз в секунду, или дважды за каждый период. Поэтому особо возникает вопрос об устойчивости горения дуги переменного тока. В первую очередь устойчивость горения такой дуги зависит от того, насколько легко происходит повторное возбуждение дуги в каждом полупериоде. Это определяется ходом физических и электрических процессов в дуговом промежутке и на электродах в отрезки времени между каждым погасанием и новым зажиганием дуги. Снижение тока сопровождается соответствующим уменьшением температуры в столбе дуги и степени ионизации дугового промежутка. При переходе тока через нуль и перемене полярности в начале и конце каждого полупериода дуга гаснет. Одновременно падает и температура активных пятен на аноде и катоде. Падение температуры несколько отстает по фазе при переходе тока через нуль, что связано с тепловой инерционностью процесса. Особенно интенсивно падает температура активного пятна, расположенного на поверхности сварочной ванны, в связи с интенсивным отводом теплоты в массу детали. В следующий за погасанием дуги момент меняется полярность напряжения на дуговом промежутке (рис. 4).

Одновременно изменяется и направление движения заряженных частиц в дуговом промежутке. В условиях пониженной температуры активных пятен и степени ионизации в дуговом промежутке повторное зажигание дуги в начале каждого полупериода происходит только при повышенном напряжении между электродами, именуемым пиком зажигания или напряжением повторного зажигания дуги. Пик зажигания всегда выше напряжения дуги, соответствующего стабильному режиму ее горения. При этом величина пика зажигания несколько выше в тех случаях, когда катодное пятно находится на основном металле. Величина пика зажигания существенно влияет на устойчивость горения дуги переменного тока. Деионизация и охлаждение дугового промежутка возрастают с увеличением длины дуги, что приводит к необходимости дополнительного повышения пика зажигания и влечет снижение устойчивости дуги. Поэтому затухание и обрыв дуги переменного тока при прочих равных условиях всегда происходят при меньшей ее длине, чем для постоянного тока. При наличии в дуговом промежутке паров легко-ионизующихся элементов пик зажигания уменьшается и устойчивость горения дуга переменного тока повышается.

С увеличением силы тока физические условия горения дуги улучшаются, что также приводит к снижению пика зажигания и повышению устойчивости дугового разряда. Таким образом, величина пика зажигания является важной характеристикой -дуги переменного тока и оказывает существенное влияние на ее устойчивость. Чем хуже условия для повторного возбуждения дуги, тем больше разница между пиком зажигания и напряжением дуги. Чем выше пик зажигания, тем выше должно быть напряжение холостого хода источника питания дуги током. При сварке на переменном токе неплавящимся электродом, когда материал его и изделия резко различаются по своим теплофизическим свойствам, проявляется выпрямляющее действие дуги. Это характеризуется протеканием в цепи переменного тока некоторой составляющей постоянного тока, сдвигающей в определенном направлении кривые напряжения и тока от горизонтальной оси (рис. 5). Наличие в сварочной цепи составляющей постоянного тока отрицательно сказывается на качестве сварного соединения и условиях процесса: уменьшается глубина проплавления, увеличивается напряжение дуги, значительно повышается температура электрода и увеличивается его расход. Поэтому приходится применять специальные меры для подавления действия постоянной составляющей.

При сварке плавящимся электродом, близким по составу к основному металлу, на режимах, обеспечивающих устойчивое горение дуги, выпрямляющее действие дуги незначительно и кривые тока и напряжения располагаются практически симметрично относительно оси абсцисс.

Технологические свойства дуги

Под технологическими свойствами сварочной дуги понимают совокупность ее теплового, механического и физико-химического воздействия на электроды, определяющие интенсивность плавления электрода, характер его переноса, проплавление основного металла, формирование и качество шва. К технологическим свойствам дуги относятся также ее пространственная устойчивость и эластичность. Технологические свойства дуги взаимосвязаны и определяются параметрами режима сварки.

Важными технологическими характеристиками дуги являются зажигание и стабильность горения дуги. Условия зажигания и горения дуги зависят от рода тока, полярности, химического состава электродов, межэлектродного промежутка и его длины. Для надежного обеспечения процесса зажигания дуй? необходимо подведение к электродам достаточного напряжения холостого хода источника питания дуги, но в то же время безопасного для работающего. Для сварочных источников напряжение холостого хода не превышает 80 В на переменном токе и 90 В на постоянном. Обычно напряжение зажигания дуги больше напряжения горения дуги на переменном токе в 1,2 — 2,5 раза, а на постоянном токе — в 1,2 — 1,4 раза. Дуга зажигается от нагрева электродов; возникающего при их соприкосновении. В момент отрыва электрода от изделия с нагретого катода происходит электронная эмиссия. Электронный ток ионизует газы и пары металла межэлектродного промежутка, и с этого момента в дуге появляются электронный и ионный токи. Время установления дугового разряда составляет 10-5 – 10-4 с. Поддержание непрерывного горения дуги будет осуществляться, если приток энергии в дугу компенсирует ее потери. Таким образом, условием для зажигания и устойчивого горения дуги является наличие специального источника питания электрическим током.

Вторым условием является наличие ионизации в дуговом промежутке. Степень протекания этого процесса зависит от химического состава электродов и газовой среды в дуговом промежутке. Степень ионизации выше при наличии в дуговом промежутке легкоионизующихся элементов. Горящая дуга может быть растянута до определенной длины, после чего она гаснет. Чем выше степень ионизации в дуговом промежутке, тем длиннее может быть дуга. Максимальная длина горящей без обрыва дуги характеризует важнейшее технологическое свойство ее — стабильность. Стабильность дуги зависит от целого ряда факторов: температуры катода, его эмиссионной способности, степени ионизации среды, длины дуги и др.

К технологическим характеристикам дуги относятся также пространственная устойчивость и эластичность. Под этим понимают способность сохранения дугой неизменности пространственного положения относительно электродов в режиме устойчивого горения и возможность отклонения и перемещения без затухания под воздействием внешних факторов. Такими факторами могут быть магнитные поля и ферромагнитные массы, с которыми дуга может взаимодействовать. При этом взаимодействии наблюдается отклонение дуги от естественного положения в пространстве. Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называют магнитным дутьем (рис. 6).

Возникновение его объясняется тем, что в местах изменения направления тока создаются напряженности магнитного поля. Дуга является своеобразной газовой вставкой между электродами и как любой проводник взаимодействует с магнитными полями. При этом столб сварочной дуги можно рассматривать в качестве гибкого проводника, который под воздействием магнитного поля может перемещаться, как любой проводник, деформироваться и удлиняться. Это приводит к отклонению дуги в сторону, противоположную большей напряженности. При сварке переменным током в связи с тем, что полярность меняется с частотой тока, это явление проявляется значительно слабее. Отклонение дуги также имеет место при сварке вблизи ферромагнитных масс (железо, сталь). Это объясняется тем, что магнитные силовые линии проходят через ферромагнитные массы, обладающие хорошей магнитной проницаемостью, значительно легче, чем через воздух. Дуга в этом случае отклонится в сторону таких масс.

Возникновение магнитного дутья вызывает непровары и ухудшение формирования швов. Устранить его можно за счет изменения места токоподвода к изделию или угла наклона электрода, временным размещением балластных ферромагнитных масс у сварного соединения, позволяющих выравнивать несимметричность магнитных полей, а также заменой постоянного тока переменным.

Понятие о сварке и ее сущность

Сложные конструкции, как правило, получают в результате объединения между собой отдельных элементов (деталей, агрегатов, узлов). Такие объединения могут выполняться с помощью разъемных или неразъемных соединений.

В соответствии с ГОСТ 2601-74 сварка определяется как процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании или совместным действием того и другого.

Неразъемные соединения, выполненные с помощью сварки, называют сварными соединениями. Чаще всего с помощью сварки соединяют детали из металлов. Однако сварные соединения применяют и для деталей из неметаллов — пластмасс, керамик или их сочетаний.

Для получения сварных соединений не требуется применения каких-либо специальных соединительных элементов (заклепок, накладок и т. п.). Образование неразъемного соединения в них обеспечивается за счет проявления действия внутренних сил системы. При этом происходит образование связей между атомами металла соединяемых деталей. Для сварных соединений характерно возникновение металлической связи, обусловленной взаимодействием ионов и обобществленных электронов.

Для получения сварного соединения совершенно недостаточно простого соприкосновения поверхностей соединяемых деталей. Межатомные связи могут установиться только тогда, когда соединяемые атомы получат некоторую дополнительную энергию, необходимую для преодоления существующего между ними определенного энергетического барьера. При этом атомы достигают состояния равновесия в. действии сил напряжения и отталкивания. Эту энергию называют энергией активации. При сварке ее вводят извне путем нагрева (термическая активация) или пластического деформирования (механическая активация).

Сближение свариваемых частей и приложение энергии активации — необходимые условия для образования неразъемных сварных соединений.

В зависимости от вида активации при выполнении соединений различают два вида сварки: плавлением и давлением. При сварке плавлением детали по соединяемым кромкам оплавляют под действием источника нагрева. Оплавленные поверхности кромок покрываются расплавленным металлом, который, сливаясь в общий объем, образует жидкую сварочную ванну. При охлаждении сварочной ванны жидкий металл затвердевает и образует сварной шов. Шов может быть образован или только за счет расплавления металла свариваемых кромок, или за счет их и дополнительного введения в сварочную ванну расплавляемой присадки.

Сущность сварки давлением состоит в непрерывном или прерывистом совместном пластическом деформировании материала по кромкам свариваемых деталей. Благодаря пластической деформации и течению металла облегчается установление межатомных связей соединяемых частей. Для ускорения процесса применяют сварку давлением с нагревом. В некоторых способах сварки давлением нагрев может производиться до оплавления металла свариваемых поверхностей.

Классификация видов сварки

В настоящее время различают более 150 видов сварочных процессов. ГОСТ 19521-74 устанавливает классификацию сварочных процессов по основным физическим, техническим и технологическим признакам.

Основой физических признаков классификации является форма энергии, используемой для получения сварного соединения. По физическим признакам все виды сварки относят к одному из трех классов: термическому, термомеханическому и механическому.

К термическому классу

относят все виды сварки плавлением, осуществляемые с использованием тепловой энергии, — газовую, дуговую, электрошлаковую, электронно-лучевую, лазерную и др.

К термомеханическому классу

относят все виды сварки, осуществляемые с использованием тепловой энергии и давления,— контактную, диффузионную, газо- и дугопрессовую, кузнечную и др.

К механическому классу

относят все виды сварки давлением, осуществляемые с использованием механической энергии, — холодная, трением, ультразвуковая, взрывом и др.

К техническим признакам классификации сварочных процессов относят способы защиты металла в зоне сварки, непрерывность процесса и степень его механизации (рис. 7).

Технологические признаки классификации устанавливаются для каждого вида сварки отдельно. Например, вид дуговой сварки может быть классифицирован по следующим признакам: виду электрода, характеру защиты, уровню автоматизации и т. п.

Основные разновидности дуговой сварки

Источником нагрева при дуговых способах сварки является сварочная дуга, представляющая собой устойчивый электрический разряд, происходящий в газовой среде между двумя электродами или электродом и деталью. Для поддержания такого разряда нужной продолжительности необходимо применение специальных источников питания дуги (ИПД). Для питания дуги переменным током применяют сварочные трансформаторы, при постоянном токе- сварочные генераторы или сварочные выпрямители. На рис. 8 показана схема электрической цепи дуговой сварки.

Разработка дуговой сварки обусловлена открытием электрической дуги в 1802 г. русским физиком В.В. Петровым. Впервые для соединения металлических частей с помощью электрической дуги, горящей между неплавящимся угольным электродом и свариваемым изделием, было осуществлено Н.Н. Бенардосом в 1882 г. При необходимости в сварочную ванну дополнительно подавался присадочный материал. В 1888 г. русский инженер Н.Г. Славянов усовершенствовал процесс, заменив неплавящийся угольный электрод на плавящийся металлический. Тем самым было достигнуто объединение функций электрода для существования дугового разряда и присадочного металла для образования ванны. Предложенные Н.Н. Бенардосом и Н.Г. Славяновым способы дуговой сварки неплавящимся и плавящимся электродами легли в основу разработки наиболее распространенных современных способов дуговой сварки.

Дальнейшее совершенствование дуговой сварки шло по двум направлениям: 1) изыскание средств защиты и обработки расплавленного металла сварочной ванны; 2) автоматизация процесса. По характеру защиты свариваемого металла и сварочной ванны от окружающей среды могут быть выделены способы дуговой сварки с шлаковой, газошлаковой и газовой защитой. По степени автоматизации процесса способы разделяют на ручную, механизированную и автоматическую сварку. Ниже приводятся характеристики и описание основных разновидностей дуговой сварки.

Дуговая сварка покрытыми электродами

(рис. 9). При этом способе процесс выполняется вручную. Сварочные электроды могут быть плавящиеся — стальные, медные, алюминиевые и др. — и неплавящиеся — угольные, графитовые, вольфрамовые.

Наиболее широко применяют сварку стальными электродами, имеющими на поверхности электродное покрытие. Покрытие электродов готовится из порошкообразной смеси различных компонентов и наносится на поверхность стального стержня в виде затвердевающей пасты. Его назначение — повысить устойчивость горения дуги, провести металлургическую обработку сварочной ванны, и улучшить качество сварки. Сварной шов образуют за счет расплавления металла свариваемых кромок и плавления стержня сварочного электрода. При этом сварщик вручную осуществляет два основных технологических движения: подачу покрытого электрода в зону сварки по мере его расплавления и перемещение дуги вдоль свариваемого шва. Ручная дуговая сварка покрытыми электродами — один из наиболее распространенных способов, используемых при изготовлении сварных конструкций. Она отличается простотой и универсальностью, возможностью выполнения соединений в различных пространственных положениях и труднодоступных местах. Существенный недостаток ее — малая производительность процесса и зависимость качества сварки от квалификации сварщика.

Дуговая сварка под флюсом

(рис. 10). Электрическая дуга горит между плавящимся электродом и деталью под слоем сварочного флюса, полностью закрывающего дугу и сварочную ванну от взаимодействия с воздухом. Сварочный электрод выполнен в виде проволоки, свернутой в кассету и автоматически подаваемой в зону сварки. Перемещение дуги вдоль свариваемых кромок может выполняться или вручную, или с помощью специального привода. В первом случае процесс ведется с помощью сварочных полуавтоматов, во втором — сварочных автоматов. Дуговая сварка под флюсом отличается высокой производительностью и качеством получаемых соединений. К недостаткам процесса следует отнести трудность сварки деталей небольших толщин, коротких швов и выполнение швов в основных положениях, отличных от нижних. Подробную информацию о дуговой сварке под флюсом читайте в

Дуговая сварка в защитных газах

(рис. 11). Электрическая дуга горит в среде специально подаваемых в зону сварки защитных газов. При этом можно использовать как неплавящийся, так и плавящийся электроды, а выполнять процесс ручным, механизированным или автоматическим способом. При сварке неплавящимся электродом применяют присадочную проволоку, при плавящемся электроде присадки не требуется. Сварка в защитных газах отличается широким разнообразием и применяется для широкого круга металлов и сплавов.

Электрошлаковая сварка

(рис. 12). Процесс сварки является бездуговым. В отличие от дуговой сварки для расплавления основного и присадочного металлов используется теплота, выделяющаяся при прохождении сварочного тока через расплавленный электропроводный шлак (флюс). После затвердевания расплава образуется сварной шов. Сварку выполняют чаще всего при вертикальном положении свариваемых деталей с зазором между ними. Для формирования шва по обе стороны зазора устанавливают медные ползуны-кристаллизаторы, охлаждаемые водой. Электрошлаковую сварку применяют для соединения деталей больших толщин (от 20 до 1000 мм и более).

Сварные соединения и швы

Согласно ГОСТ 2601-84 устанавливается ряд терминов и определений связанных со сварными соединениями и швами.

Сварное соединение

— это неразъемное соединение нескольких деталей, выполненное сваркой. Конструктивный тип сварного соединения определяется взаиморасположением свариваемых частей. При сварке плавлением различают следующие типы сварных соединений: стыковое, угловое, тавровое, нахлесточное и торцовое. Применяется также соединение нахлесточное с точечным сварным швом, выполненное дуговой сваркой.

Металлическую конструкцию, изготовленную сваркой из отдельных деталей, называют сварной конструкцией. Часть такой конструкции называют сварным узлом.

Стыковое соединение

представляет собой сварное соединение двух деталей, расположенных в одной плоскости и примыкающих друг к другу торцовыми поверхностями (рис. 13, а). Оно наиболее распространено в сварных конструкциях, поскольку имеет ряд преимуществ перед другими видами соединений. Условные обозначения стыковых соединений: С1 — С48.

Угловое соединение

представляет собой сварное соединение двух элементов, расположенных под углом друг к другу и сваренных в месте приложения их кромок (рис.13, б). Условные обозначения угловых соединений: У1 — У10.

Тавровое соединение

— это соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент. Как правило, угол между элементами прямой (рис. 13, в). Условные обозначения тавровых соединений: Т1 — Т8.

Нахлесточное соединение

представляет собой сварное соединение, в котором соединяемые элементы расположены параллельно и частично перекрывают друг друга (рис. 13, г). Условные обозначения: H1 — Н9.

Торцовое соединение

— это соединение, в котором боковые поверхности элементов примыкают друг к другу (рис. 13, д). Условных обозначений в стандарте пока нет.

Сварной шов

представляет собой участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла сварочной ванны.

Сварочная ванна

— это часть металла сварного шва, находящаяся в момент сварки в расплавленном состоянии. Углубление, образующееся в сварочной ванне под действием дуги, называют кратером. Металл соединяемых частей, подвергающихся сварке, называют основным металлом. Металл, предназначенный для введения в сварочную ванну в дополнение к расплавленному основному, называют присадочным металлом. Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл, называют наплавленным металлом. Сплав, образованный переплавленным основным или переплавленным основным и наплавленным металлами, называют металлом шва. В зависимости от параметров и формы подготовки свариваемых кромок деталей доли участия основного и наплавленного металлов в формировании шва могут существенно изменяться (рис. 14):

В зависимости от доли участия основного и присадочного металлов в формировании шва его состав может изменяться. Торцовые поверхности деталей, подлежащие нагреву и расплавлению при сварке, называют свариваемыми кромками. Для обеспечения равномерного проплавления свариваемых кромок в зависимости от толщины основного металла и способа сварки им придают наиболее оптимальную форму, выполняя предварительно подготовку кромок. На рис. 15 приведены применяемые формы подготовки кромок для различных типов сварных соединений. Основными параметрами формы подготовленных кромок и собранных под сварку соединений являются е, R, b, a, с — высота отбортовки, радиус закруглений, зазор, угол скоса, притупление кромок.

Отбортовку кромок применяют при сварке тонкостенных деталей. Для толстостенных деталей применяют разделку кромок за счет их скоса, т.е. выполнение прямолинейного или криволинейного наклонного скоса кромки, подлежащей сварке. Нескошенная часть кромки с

носит название притупления кромки, а расстояние

b

между кромками при сборке — зазором. Острый угол b между плоскостью скоса кромки и плоскостью торца называют углом скоса кромки, угол a между скошенными кромками — углом разделки кромок.

Значения параметров формы подготовки кромок и их сборки регламентируются ГОСТ 5264-80. В зависимости от типов сварных соединений различают стыковые и угловые сварные швы. Первый вид швов используется при получении стыковых сварных соединений. Второй вид швов используется в угловых, тавровых и нахлесточных соединениях.

Характеристики дуги

Основными параметрами плазменного разряда выступают:

- напряжение;

- сила тока;

- длина;

- температура.

Основными параметрами плазменного разряда являются напряжение и сила тока.

Взаимозависимость 2 первых параметров вычерчивается в виде графика.

В нем различают 2 части:

- Динамическую. Соответствует условиям, когда рабочий промежуток меняется.

- Статическую. Отображает зависимость параметров при постоянной длине дугового разряда (установившийся режим).

В графике выделяют 3 области:

- Падающую. Означает резкое снижение разности потенциалов с увеличением ампеража. В этот момент происходит формирование столба: меняется проводимость плазмы, большей становится площадь поперечного сечения тока.

- Жесткую. Соответствует условиям, когда падение напряжения и плотность тока стабильны. Это объясняется тем, что с набором ампеража пропорционально увеличивается площадь сечения плазмы.

- Возрастающая. На этом этапе взаимозависимость разности потенциалов, силы тока и резистивности дуги соответствует закону Ома.

График позволяет оценить мощность разряда.

Область применения

Дуга используется в следующих разновидностях сварки:

- Полуавтоматической. Полуавтоматическая сварка основана на применении тугоплавких вольфрамовых расходников. На дугу подают присадочную проволоку.

- Ручной. Ручные работы наиболее распространены. Это самый простой метод.

- Автоматической. Автоматы на промышленных объектах более распространены, поскольку проще устроены.

Дуга используется при ручной, полуавтоматической и автоматической сварке.

При сварке с открытой плазмой используется жесткая дуга, в работах под флюсом или с подачей защитного газа – возрастающая.

Рекомендуем к прочтению Пункты должностной инструкции для электрогазосварщика

Сила напряжения

Данный параметр зависит от 2 других:

- сварочного тока;

- длины дуги.

Характер взаимосвязи определяется методом выполнения работ. В ручной сварке с уменьшением напряжения источника тока оно падает и на дуге. Это видно на вольт-амперном графике. Автоматической вольтаж дуги зависит только от ее линейного размера, причем прямо пропорционально. Существует предел, выше которого разность потенциалов при растягивании плазменного разряда не поднимается. Она остается на этом уровне до угасания дуги.

Напряжение оказывает влияние на качество шва. Если оно увеличивается, тот становится шире с одновременным уменьшением глубины провара.

Время горения

В зависимости от продолжительности различают 2 разновидности дуги:

- постоянную (стационарную);

- импульсную.

В зависимости от продолжительности горения различают постоянную и импульсную дугу.

Вторая применяется при контактной сварке, когда ток кратковременно пропускают через 2 прижатые одна к другой детали. В результате металл в зоне примыкания плавится, образуется монолитное соединение.

Условия погашения

Дуга горит при величине собственного сопротивления, не превышающей некоторого предела. Этот параметр увеличивается с длиной разряда. Соответственно, при удалении электрода от заготовки дуга гаснет.

Это может произойти и в процессе работы, если параметры сварки будут подобраны неверно. Условием устойчивости дуги является равенство Ue – I*R = Uд, где:

- Ue – разность потенциалов на клеммах источника питания;

- I*R – падение вольтажа на резисторе, включенном в цепь сварочного аппарата;

- Uд – то же на дуге.

При нарушении неравенства гашение становится возможным. Графически это выглядит как расположение вольт-амперной характеристики дуги над прямой, обозначающей падение напряжения на резисторе R.

Зависимость от магнитного поля

Из определения дуги следует, что она представляет собой поток заряженных частиц в плазме. Значит, вокруг нее, как и вокруг любого проводника, образуется магнитное поле. Его силовые линии имеют цилиндрическую форму.

Вокруг дуги образуется магнитное поле.

Если дуга окажется в стороннем магнитном поле, оно будет взаимодействовать с ее собственным. Разряд при этом станет неустойчивым.

Ярким примером является т.н. эффект магнитного дутья, возникающий при сварке на постоянном токе.

Он сопровождается следующими вредными явлениями:

- Резким смещением столба.

- Частыми обрывами дуги.

- Изменениями звука, периодическими хлопками.

В результате страдает качество шва, появляются непроваренные участки.

Магнитное дутье вызывается 2 причинами:

- Ток в заготовке наводит сильное поле. Оно оттягивает столб дуги в сторону, противоположную месту подсоединения клеммы.

- Массив железа или сплава на его основе, будучи ферромагнитным телом, вызывает сгущение поля. Это объясняется меньшим сопротивлением прохождению силовых линий по сравнению с воздухом. В результате дуга смещается в сторону массива.

- Поблизости находятся мощные источники электромагнитного излучения.

Эффект дутья наблюдается при сварке большим током, поскольку интенсивность поля находится в прямой зависимости от ампеража.

Эффект дутья наблюдается при сварке большим током.

Меры борьбы с явлением:

- Уменьшение длины дуги.

- Расположение электрода под углом – так, чтобы торец смотрел в сторону действия магнитного дутья.

- Перенос клеммы ближе к дуге.

- Установка защитного экрана.

- Заземление соединяемых деталей.

При сварке переменным током магнитное дутье намного менее выражено.

Температура по длине

Особенность строения сварочной дуги заключается в распределении температур. При сварке тугоплавким электродом катодное пятно нагревается до 2400-2600 °С, анодное – на 4-6% выше, т.е. до 2500-2750 ˚С. Наиболее горячим является столб: его температура достигает 6000-8000 °С.

Сварка тонколистового металла

При дуговой сварке на весу стыковых соединений из металла толщиной 0,5—3 мм возможно сквозное проплавление дугой кромок с образованием отверстий, трудно поддающихся последующему исправлению. Вместе с тем из-за ограниченной возможности регулирования тепла дуги прямого действия помимо прожогов в таких швах обнаруживаются непровары, шлаковые включения и другие дефекты.

Для обеспечения необходимого качества сварки тонколистовой стали применяют отбортовку кромок, временные теплоотводящие подкладки, остающиеся стальные подкладки или расплавляемые элементы, электроды со специальным покрытием, специальное сварочное оборудование.

Сварку с отбортовкой кромок выполняют главным образом на постоянном токе металлическим или угольным электродом. Хорошие результаты достигаются при установке кромок в наклонное положение (45—65°) и при сварке на спуск.

Для подбора диаметра металлического электрода и тока при сварке стыковых соединений из тонколистовой стали можно пользоваться данными табл. IX.7. При сварке нахлесточных соединений ток увеличивают на 10—15, при сварке тавровых соединений — на 15—20%.

О чем стоит знать

Ультрафиолетовая составляющая излучения дуги крайне опасна для глаз и кожи, поэтому сварщики используют защитный костюм и маску с затемненным стеклом. Блики, отражающиеся от стен, тоже могут вызвать ожог сетчатки, сопровождающийся сильными болями.

Дуговое напряжение при ручной сварке является небольшим.

Дуговое напряжение при ручной сварке является небольшим – от 15 до 30 В. Но в процессе замены расходника оно возрастает до 70 В и может стать причиной удара током. От сварщика требуется особая осторожность.

При работе с автоматом риск получения электротравмы существенно ниже.

Как регулировать длину дуги

От этого параметра зависят не только электрические величины, но и качество сварки. Дугу стремятся делать как можно более короткой, в пределах 3-4 мм.

При большей длине наблюдаются следующие негативные явления:

- Капли расплавленного металла с электрода на пути к сварочной ванне успевают вобрать в себя из воздуха много кислорода и азота. В результате шов теряет прочность, пластичность и ударную вязкость.

- Разряд перемещается по поверхности заготовки (блуждание), вследствие чего тепло распределяется по относительно большой площади. Глубина провара уменьшается; капли расплава с расходника, попадая на непрогретый металл, не сливаются с ним, а отскакивают.

Рекомендуем к прочтению Как сваривать трубы отопления электросваркой

Короткая дуга издает сухой треск, напоминающий шипение масла на горячей сковороде.

При большой длине сварочной дуги наблюдаются негативные явления.

Выполненный ей шов выглядит аккуратным и имеет следующие признаки:

- Правильную форму.

- Гладкую выпуклую поверхность.

Шов, выполненный длинной дугой, имеет неровные очертания, вдоль него налипают капли расплавленного металла.

Плавящийся электрод в процессе сварки уменьшается. Поэтому его постепенно приближают к заготовке, чтобы длина разряда оставалась постоянной.

ТЕХНИКА СВАРКИ

При приобретении опыта в указанных четырех действиях необходимо всегда добиваться следующего:

1. Правильного положения при сварке;

2. Правильного зажигания дуги;

3. Правильной длины дуги;

4. Правильной скорости сваривания.

Можно сократить время на обучение, выполняя следующее упражнение. Использовать следующие материалы: — пластину из мягкой стали: 5 мм или несколько толще — электрод: 1/8″ (3,2 мм) З- заданный ток: 100-120 А пер.

Выполняемые действия

1. Научиться зажигать дугу путем царапания электродом по поверхности. При этом электрод следует держать правильно и использовать обе руки.

2. Когда обучающийся научится правильно зажигать дугу без прилипания, необходимо потренироваться в поддержании правильной длины дуги. Длину дуги следует учиться поддерживать по звуку.

3. Когда ученик научится поддерживать короткую потрескивающую дугу, необходимо начинать перемещать ее. Следует постоянно следить за сварочной ванной, а также наблюдать за валиком отверждающегося металла.

4. Выполнять сварные швы на плоской пластине. Затем делать их параллельно верхнему краю (край ближайший к сварщику). Это дает практику в выполнении прямых сварных швов и позволяет хорошо видеть прогресс в обучении, когда, например, 10-й шов выглядит значительно лучше первого. При постоянном контроле своих ошибок и прогресса сварка скоро станет рутинным делом.

О режимах дуговой сварки

Соединение деталей методом сплавления осуществляют в различных условиях. Совокупность мер, показателей и параметров, призванную обеспечить хорошее качество шва в любой ситуации, называют режимом сварки.

Характеризующие его параметры делятся на 2 группы:

- основные;

- дополнительные.

К первым относятся:

- диаметр электрода;

- сила тока;

- напряжение дуги.

Соединение деталей методом сплавления осуществляют в различных условиях.

Дополнительные параметры:

- положение шва в пространстве;

- скорость выполнения работ;

- состав и толщина металла.

Сила тока определяется свойствами сварочного аппарата и указывается в инструкции к нему. От нее зависит количество выделяемого тепла, а значит, и глубина провара. Толстостенные элементы крупногабаритных металлоконструкций, подвергающихся воздействию больших нагрузок, соединяют током повышенной силы. Тонкую деталь он, напротив, может прожечь, поэтому ампераж снижают.

Диаметр электрода должен соответствовать силе тока.

В противном случае возникают следующие негативные моменты:

- Заниженный диаметр. Повреждается покрытие на стержне, дуга становится неустойчивой.

- Завышенный диаметр. Снижается плотность тока, нестабильными становятся длина дуги и ее положение, шов получается неровным и непрочным.

Параметры режимов ручной сварки приведены в таблице:

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Независимо от толщины заготовок, швы на вертикальных поверхностях и потолке выполняют электродом диаметром 4 мм.

Мощные соединения делают в несколько подходов:

- Проваривают корень шва, используя стержень диаметром 3-4 мм.

- Набирают наплавку необходимой величины более толстыми изделиями.

Мощные соединения делают в несколько подходов.

С увеличением скорости процесса уменьшается ширина шва, и наоборот. Данный параметр следует выдерживать в разумных пределах. При слишком высокой скорости металл не успевает полностью расплавиться, в соединении образуются непроваренные участки. При медленной сварке сталь растекается, что тоже негативно отражается на качестве шва.

Ширина соединения и глубина провара зависят от траектории движения электрода. Его перемещают по прямой, зигзагом, елочкой и т.д.

Подготовка металла под сварку

К основным операциям подготовки металла под сварку относятся: правка и очистка проката; механическая или термическая резка при заготовке деталей и полуфабрикатов; обработка кромок, подлежащих сварке.

Обработка кромок стыковых соединений заключается в отбортовке их при толщине металла до 4 мм или разделке кромок для создания скоса и притупления при большей толщине металла.

При дуговой сварке повышенные требования предъявляются к чистоте кромок и поверхности прилежащих к ним зон свариваемых деталей.

В целях избежания образования в швах пор, шлаковых и других включений торцевые поверхности кромок и прилегающие к ним зоны металла шириной 25—30 мм подлежат очистке от ржавчины, краски, масляных и других загрязнений. Очистку выполняют металлическими щетками, абразивными материалами или инструментом, а также газопламенной обработкой.

При сборке конструкций, помимо применения инвентарных и других сборочных приспособлений, кондукторов и кантователей, для фиксации взаимного расположения элементов конструкций и детален часто используют прихватки (короткие швы), осуществляемые ручной дуговой сваркой.

Длина швов-прихваток обычно 50—100 мм.

Размеры сечений прихваток не должны превышать 1/3 основных швов (при толщине свариваемого металла более 5 мм). Поверхность прихваток следует зачищать от шлака и загрязнений. При выявлении дефектов их удаляют абразивным инструментом и швы выполняют вновь.

В зависимости от формы и взаимного расположения свариваемых кромок, размеров поперечного сечения шва и положения его в пространстве при ручной дуговой сварке осуществляют простые или сложные траектории движения рабочим (с горящей дугой) концом электрода, которые позволяют: управлять тепловым потоком, охлаждая металл при отводе дуги и увеличивая тепловое воздействие при прекращении движения электрода; выполнять однопроходные швы различной формы и размеров сечения; уменьшать возможность натека или прожога металла; предотвращать стекание металла при наклонном или отвесном положении сварочной ванны.

При перемещении конца электрода вдоль линии соединения без колебательных поперечных движений ширина валика шва не превышает 0,8—1,5 диаметра электрода. Поперечные движения конца электрода обеспечивают получение валика увеличенной ширины.