Люди применяют сварку вот уже почти полтора столетия. А изучать это метод соединения различных объектов начал еще известный итальянский ученый Алессандро Дж. Вольта. На основе, в том числе, и его научных трудов был создан первый аппарат для выполнения сварки. Генерирование электрического разряда происходит в момент КЗ (здесь и далее Короткое Замыкание), возникшего между обрабатываемой поверхностью и концом расходного элемента (здесь и далее под таковым подразумевается электрод). На аппарат для сварки подается электроэнергия. Благодаря ее трансформированию в энергию другого вида – тепловую – возникает ванна расплава. Это является обязательным условием формирования однородного металлического шва. По результатам детального анализа ВАХ (сокращение словосочетания Вольтамперная Характеристика) ученым удалось превратить сварку, практически, в совершенный процесс соединения элементов создаваемой конструкции. Были разработаны современные приборы, поддерживающие стабильное состояние сварочной электродуги.

Что такое сварочная дуга и почему так называется

По определению сварочная дуга это электрический разряд, который может стабильно гореть благодаря действию электрического поля. Сварочная дуга возникает только вы ионизированный смеси газов и паров металла. Она используется как инструмент обработки металла, являясь концентрированным источником тепловой энергии. Температура на дуге может достигать 20000 градусов Цельсия, что используется не только для сварки, но и для резки металла большой толщины.

Само название дуга появилась в 1802 году при экспериментах, описанных В. В. Петровым. Эксперимент выполнялся со столбчатыми разрядами, которые изгибались в “Дугу” под действием тёплого воздуха ими же разогретого.

Классификация сварочной дуги – основные виды

Существует несколько различных классификаций сварочной дуги:

- В зависимости от подключения к сварочному аппарату.

- По используемым в процессе электродам.

- В зависимости от тока.

- По степени сжатие.

- В зависимости от защиты.

- В зависимости от длины.

От подключения к сварочному аппарату

Тут уже идёт внутренний классификация: прямого действия; косвенного и комбинированная.

- Прямого действия — дуга горит между деталью и одним электродом;

- Косвенного — разряд горит между несколькими электродами, на изделия ток не подаётся (как пример атомно-водородная наплавка и сварка)

- Комбинированный способ включает в себя симбиоз методов прямого и косвенного. Дуга горит как между электродами, так и между изделиями (выполняется на трёхфазном токе)

По используемым в процессе электродам

При сварке могут использоваться следующий виды электродов, от которых будет отличаться дуга и её свойства:

- плавящиеся электроды — штучные электроды с обмазкой и металлическим стержнем внутри, порошковая проволока и проволока сплошного сечения;

- неплавящиеся электроды угольные или графитовые;

- неплавящиеся электроды из вольфрама и различными тугоплавкими добавками лантана, иттрия, тория и прочих.

От тока

В зависимости от тока существует следующая классификация:

- Дуга постоянного тока;

- Переменного тока;

- Импульсная.

Свою очередь дуга постоянного тока подразделяется на:

- прямая полярность;

- обратная полярность.

По степени сжатие

Дуга может быть:

- свободногорящая — дуговой разряд горит в защитной атмосфере без мероприятий по увеличению давления и сжатия.

- Сжатая — дуговой разряд сжимается за счёт воздуха или инертного газа с использованием специальных сопел и плазмотронов или с помощью электромагнитного поля.

В зависимости от защиты

Здесь выделяют три следующих в классификации:

- открытая — защита осуществляется газовой средой образующиеся от испарения обмазки электрода;

- открытая в среде инертного газа — защита осуществляется подачей инертного Газа;

- закрытая под слоем флюса – защита осуществляется за счёт плавления флюса, под которым и происходит ее горение.

В зависимости от длины

Классификация в зависимости от расстояния между электродом и изделием:

- Короткая — длинной 1,5-2,0 мм.

- Нормальная 2,0 — 3,0 (максимум 3,5 мм).

- Длинная — более 3,5 мм.

Полезная статья — Как варить сваркой электродами для начинающих.

Разновидности

Существует несколько классификаций дуг по различным признакам.

По схеме электрического соединения электрические сварочные дуги разделяют на:

- Прямого действия. Одним электродом является свариваемая конструкция, другой электрод плавящийся. Цепь образуют электрод и металл свариваемых деталей. В зазоре между ними разжигается дуга.

- Косвенного действия. Разряд разжигается между двумя параллельными неплавкими электродами и подносится к свариваемым заготовкам.

Классификация сварочной дуги по схеме электрического соединения

По типу газовой среды, в которой возбуждается разряд, они подразделяются на:

- Открытый. Действует в воздухе. Рабочую зону окружает облако из испарившегося металла, продуктов сгорания обмазки электродов.

- Закрытый. Разряд идет под слоем флюсового порошка, облако состоит из испарившихся частиц металлов и инертных газов, выделяющихся при плавлении флюсового порошка.

- С принудительным нагнетанием инертных газов. В рабочую зону вдувается под небольшим давлением смесь инертных газов с углекислым и водородом в определенных пропорциях. Цель такого нагнетания — защитить материал сварочной ванны и нагретой до температуры пластичности зоны заготовок от контакта с кислородом и азотом воздуха.

По длительности работы:

- постоянная (для длительной работы);

- импульсная (мощный однократный импульс, применяется для контактной сварки).

По конструкции и назначению применяемых электродов:

- Неплавкие (графит, вольфрам). Такие электроды не расходуются в процессе сварки, материал шва формируется из расплавившегося металла заготовок.

- Плавкие. Изготавливаются из стальных сплавов. В ходе процесса металлический стержень электрода плавится, стекает в сварной зазор и вместе с расплавившимися кромками заготовок формирует шовный материал.

Классификация сварочной дуги по применяемым электродам

В состав плавких электродов включают специальные легирующие добавки, повышающие прочность и долговечность получившегося соединения.

Природа возникновения

Электрическая сварочная дуга может гореть только в ионизированной газовой среде. Ионизированная газовая среда — это газ или смесь газов, содержащая отрицательно заряженные электроны и положительно заряженные ионы. При нормальных условиях любой газ в том числе и воздух не имеет электрически заряженных частиц.

Процесс ионизации газа происходит при зажигании дуги, когда электродом производится касание металла. В этот момент происходит короткое замыкание частичная расплавление металла.

Из-за высокой температуры при коротком замыкании происходит выделение электронов отрицательно заряженных частиц с поверхности катода (в данном случае сварочного электрода) и положительно заряженных ионов с изделия.

Процесс образование электронов с катода под действием температуры называется термоэлектронная эмиссия.

После того как произошла ионизация вследствие эмиссии, сварочная дуга начинает стабильный гореть. Процесс ионизации происходит в течение всего периода горения дуги.

Природа и строение

При зажигании дуги создается электрическая цепь. В ней участвуют два электрода — анод и катод, а также участок ионизированного газа. Протекая сквозь газовое облако, электрический ток вызывает его нагрев и интенсивное свечение, связанное с излучением фотонов.

Соответственно участкам цепи, строение сварочной дуги включает в себя три основные области:

- анодная — толщиной 10-4 см;

- катодная 10-5 см;

- столб дуги, длиной 4-6 мм.

В первых двух зонах возникают активные пятна, в них происходит максимальное падение напряжения и максимальный нагрев.

Падение же напряжения в самом сварочном столбе невелико.

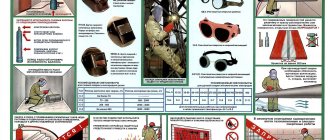

При действии электродуги, кроме повышенной температуры, действует еще один важный фактор — весьма интенсивное ультрафиолетовое излучение. Оно оказывает вредное воздействие на человеческий организм, прежде всего – на органы зрения и кожные покровы.

Строение сварочной дуги

Во избежание вреда для здоровья при работе с электросваркой обязательно применение средств индивидуальной защиты: сварочной маски, рукавиц и плотной одежды и обуви из негорючих материалов.

Условия образования

Основными условиями образования сварочной дуги являются следующие этапы:

- Первичное короткое замыкание между электродом и изделием.

- Появление расплавленного металла в зоне между электродом и изделием.

- После отведения электрода образуется вытягивание металла — образуется “шейка”

- Происходит обрыв “шейки” с образованием ионизированного газа.

- Возникновение стабильно горящей дуги.

Для поддержания и стабильного горения столба дуги нужно непрерывная ионизация газа. Для этого применяют либо защитные газы, которые имеют высокую степень ионизации такие как аргон и гелий.

Если сварка выполняется с помощью электродов, то в состав обмазки включаются добавки из щёлочноземельных и щелочных металлов таких как калий, натрий и других. За счёт этого происходит повышение ионизации в процессе горения и плавления обмазки электрода.

Условия горения

В нормальных условиях, при обычном давлении и температуре 20 °С газы, и прежде всего — воздух не являются проводниками. Чтобы они смогли проводить электричество, нужно создать особые условия: высвободить с атомных орбит большое количество ионов. Такой процесс называют ионизацией.

Работу, затрачиваемую на высвобождение одного электрона, называют потенциалом ионизации. Для различных материалов она составляет он 3,5 до 20 электрон-вольт. Наименьший потенциал характерен для щелочных элементов: калия, кальция и их соединений. Эти вещества добавляют в обмазку электродов или сварочную проволоку с целью поддержания стабильных параметров разряда. Добавляют их и в состав флюсового порошка для закрытого типа сварки.

Для обеспечения высокого качества сварного соединения необходимо поддерживать стабильные параметры электродуги, такие, как сила тока, напряжение, температура.

Температура определяется следующими факторами:

- Материал катода.

- Размеры катода.

- Условия окружающей среды.

Распределение температуры дуги

Постоянство параметров тока — напряжение и сила — обеспечивается источником тока. Для сварочных работ разработано большое количество конструкций таких источников – от устаревших громоздких сварочных трансформаторов и выпрямителей до современных инверторов и полуавтоматов.

Источники питания (аппараты)

Для создания дуги используются аппараты переменного, постоянного и импульсного тока.

Переменный ток создаётся трансформаторами однофазными и трехфазными. Однофазному требуется 220 вольт, трехфазному 380 Вольт (применяются в промышленности).

Для постоянного тока используется сварочные инвертор, выпрямители и автономные агрегаты.

Самыми современными являются инверторной источники питания. За счёт транзисторного управление, инверторы оптимизирует процесс сварки подстраивая Вольтамперную характеристику. Какие виды сварочных аппаратов для ручной сварки применяются Вы можете узнать из нашей статьи перейдя по ссылке.

Многопостовые выпрямители применяются на производствах чаще всего имеют жёсткую Вольтамперная характеристику.

О чем стоит знать

Ультрафиолетовая составляющая излучения дуги крайне опасна для глаз и кожи, поэтому сварщики используют защитный костюм и маску с затемненным стеклом. Блики, отражающиеся от стен, тоже могут вызвать ожог сетчатки, сопровождающийся сильными болями.

Дуговое напряжение при ручной сварке является небольшим.

Дуговое напряжение при ручной сварке является небольшим – от 15 до 30 В. Но в процессе замены расходника оно возрастает до 70 В и может стать причиной удара током. От сварщика требуется особая осторожность.

При работе с автоматом риск получения электротравмы существенно ниже.

Как выглядит сварочная дуга

Сварочная дуга выглядит как вертикально ориентированный, ярко светящийся столб разогретого газа.

Это обусловлено тем, что в процессе горения электрического разряда происходит излучение электромагнитных волн видимого и невидимого спектра таких как:

- инфракрасное;

- ультрафиолетовое;

- излучение видимого спектра.

В процессе можно отчётливо видеть электронные пятна анодной и катодной области, которые ярко светятся.

Возникновение

Электродуга возникает, или, как говорят сварщики, «разжигается» при кратковременном коротком замыкании электрода на заготовку. Протекающий ток разогревает металл, он начинает плавиться. Сильно разогревается и окружающий место контакта газ, этой энергии становится достаточно для его ионизации.

После размыкания электрода и детали столб газа между ними ионизируется и становится способным проводить электрический ток, который и устремляется по нему, и начинает гореть сварочная дуга.

Если не отвести электрод, ток протекает через точку контакта, дуги не возникает, электрод, как говорят сварщики, «залипает». Для разжигания дуги его придется оторвать от заготовки и повторить кратковременное касание.

Характеристики сварочной дуги

Основными характеристиками сварочной дуги являются:

- длина;

- напряжение;

- температура;

- род и полярность тока;

- вольтамперная характеристика

Сила тока и напряжения

Напряжение на дуге колеблются в диапазоне 12-65 Вольт. Рассчитывается напряжение из суммы напряжений катодного пятна, анодного пятна, и столба дуги.

Uд = Uк + Ucт + Ua ≈ 8+2х1,5+6 ≈ 17 В — для ручной сварки на короткой дуге.

Важно! Напряжение на дуге будет расти при увеличении длины дуги. Напряжение столба дуги увеличивается на 2 Вольта с увеличением расстояние на 1 мм.

Напряжение и сила тока определяют мощность сварочной дуги. Чем больше напряжение и сила тока, тем больше мощность, а следовательно, тем больше теплоты вводятся в металл.

Какая температура и как распределена по длине дуги

Температура по дуге распределяется неравномерно, на катодном и анодном пятне температура значительно ниже, чем температура на столбе.

Для свободногорящий дуги — ниже на рисунке можно видеть распределение температуры по её длине.

Распределение температуры для сварки в среде аргона, а также для плазменной сварки (распределение в сжатой дуге) приведены на схеме ниже.

А о том как варить аргоном мы подробно описали в нашей статье, переходите по ссылке.

Время розжига и горения

По времени, сварочная дуга ограничивается только лишь желанием самого сварщика. Процесс розжига дуги занимает от нескольких миллисекунд до нескольких секунд в зависимости от используемого оборудования, умение сварщика и качество подготовки. Ионизация дугового промежутка происходит за несколько миллисекунд.

Условия прерывания (гашения)

Для прерывания процесса сварщик увеличивает длину дуги до момента её обрыва. Это происходит вследствие увеличения сопротивления.

Обрыв в процессе выполнения может быть связан: с низкой квалификации сварщика, неисправностью оборудования, а также с перепадами напряжения в питающей сети.

Воздействие магнитного поля

Дуга представляет из себя гибкий изменяющий своё направление электрический разряд. На него оказывает влияние магнитные поля вызывая его отклонения. Это напоминает отклонение пламени спички, когда на неё дует ветер. Данный эффект называется магнитная дутье.

Данный эффект негативно сказывается на процессе сварки так как происходит изменение направления столба и не стабильное горение.

Основными причинами магнитного дутья являются:

- Наличие внешнего источника магнитного поля (к примеру – магнитный захват подъёмного крана)

- Несимметричный подвод тока к детали, который наводят сильное магнитное поле.

- Большое количество ферромагнитного материала рядом с зоной сварки.

Для устранения эффекта магнитного дутья следует придерживаться следующих рекомендаций:

- Подключить массу максимально близко к зоне сварки.

- Размещение рядом с зоной сварки компенсирующих ферромагнитных материалов.

- применение при сварке на постоянном токе инверторных источников питания.

- Когда можно применить переменный ток использовать трансформатор.

- Заземлить свариваемую деталь.

- Загородить зону сварки металлическими экранирующими поверхностями для защиты от магнитных полей.

- Выполнять процесс короткой дугой (длина до 1,5 мм)

Если методы, указанные выше, не помогли нужно использовать более радикальный, но и более трудозатратный способ.

На деталь необходимо намотать индуктор (толстый медный кабель сечением 120 — 240 мм2) от 6 до 10 витков.

Подключить к источнику постоянного тока (к выпрямителю) и подавать ток 250-350 ампер в течении 3-5 минут. После проведения этой процедуры нужно проверить устранён ли эффект намагниченности изделия. Если изделие магнитится, то нужно поменять местами клеммы индуктора плюс подключить на минус, а минус на плюс и ещё раз повторить процесс.

Если хотите научиться варить инверторной сваркой самому переходите по ссылке на нашу статью.

Сварочные аппараты «Дуга»

Надежность соединения зависит от следующих особенностей оборудования:

- качества сборки;

- встроенной электроники;

- используемой оснастки.

Хороший аппарат стоит дорого, а дешевый не позволяет получить аккуратный и прочный шов. Оборудование марки «Дуга» лишено обоих недостатков. Оно имеет доступную стоимость, но только за счет упрощения конструкции, а не потери качества. Производитель не стал оснащать аппараты дорогим инвертором. Он взял за основу трансформаторное изделие и внес ряд усовершенствований, назвав конечный результат «сварочным выпрямителем». Получился простой в использовании агрегат средней мощности, предназначенный для работ в быту на постоянном токе.

Наиболее востребованы 2 модели:

- 318МА;

- 318М1.

Первая характеризуется следующим образом:

- Сварочный ток – до 160 А.

- Тип электрода – плавящийся или вольфрамовый с подачей аргона и других защитных газов.

- Питание – от сети 220 В или генератора.

Модель «Дуга 318М1» позиционируется как полупрофессиональная.

Ее параметры:

- Сварочный ток – до 300 А со ступенчатой регулировкой.

- Разновидность расходников – плавящиеся с покрытием, диаметром до 6 мм.

- Питание – сеть 220 В (включается в розетку).

- Охлаждение – принудительное.

Возможно производство следующих видов работ:

- Сварка деталей из нержавеющей стали.

- Резка металлов.

- Наплавка.

Недостаток аппаратов «Дуга» – большие габариты и вес (50 кг).

Вольтамперная характеристика (ВАХ)

Вольтамперная характеристика (или сокращенно ВАХ) является графиком зависимости напряжения от силы тока. Существуют ВАХ для сварочной дуги, а также внешние ВАХ источников питания.

Для сварочной дуги строится статическая вольтамперная характеристика при ее постоянной длине.

Оно делится на три участка:

- малых токов;

- средних токов;

- больших токов.

На участки малых токов она имеет падающую характеристику, а дуга обладает малой устойчивостью (участок I на схеме).

На участке средних токов характеристика становится жёсткой. При неизменном (незначительные изменения конечно всё равно есть) напряжении происходит нарастание силы тока (участок II на схеме).

На участки больших токов происходит сильное увеличение ионизации за счёт чего вольтамперная характеристика — возрастающая (она используется при автоматических способах сварке в защитных газах и под слоем флюса).

Ниже приведены внешние ВАХ для сварочных аппаратов.

ВАХ дуги нужно учитывать при выборе сварочного оборудования.

Для ручной сварки плавящимся и неплавящимся электродом нужно применять аппараты, имеющие падающую или круто падающую ВАХ.

Это позволит производить регулировку силы тока при различной длине дуги, которая будет изменяться в процессе сварки. Так как сварщик не робот и так или иначе где-то будет сокращать дуговой промежуток, а где-то увеличивать.

Ниже приведена таблица выбора источника питания с нужной ВАХ в зависимости от требуемой ВАХ дуги.

| ВАХ дуги | Внешние ВАХ аппарата (источника питания) | |||

| Круто-падающая | Полого-падающая | Жесткая | Возрастающая | |

| Подающая | + | + | — | — |

| Жесткая | + | + | — | — |

| Возрастающая | — | — | + | + |

«+» — Соответствует; «-» — не соответствует

Как регулировать длину дуги

От этого параметра зависят не только электрические величины, но и качество сварки. Дугу стремятся делать как можно более короткой, в пределах 3-4 мм.

При большей длине наблюдаются следующие негативные явления:

- Капли расплавленного металла с электрода на пути к сварочной ванне успевают вобрать в себя из воздуха много кислорода и азота. В результате шов теряет прочность, пластичность и ударную вязкость.

- Разряд перемещается по поверхности заготовки (блуждание), вследствие чего тепло распределяется по относительно большой площади. Глубина провара уменьшается; капли расплава с расходника, попадая на непрогретый металл, не сливаются с ним, а отскакивают.

Рекомендуем к прочтению Особенности сварки порошковой проволокой

Короткая дуга издает сухой треск, напоминающий шипение масла на горячей сковороде.

При большой длине сварочной дуги наблюдаются негативные явления.

Выполненный ей шов выглядит аккуратным и имеет следующие признаки:

- Правильную форму.

- Гладкую выпуклую поверхность.

Шов, выполненный длинной дугой, имеет неровные очертания, вдоль него налипают капли расплавленного металла.

Плавящийся электрод в процессе сварки уменьшается. Поэтому его постепенно приближают к заготовке, чтобы длина разряда оставалась постоянной.

Отличие при обратной и прямой полярности

Прямой полярностью является подключение «плюса» аппарата на изделие, а минусовой клеммы аппарата к электроду (плавящемуся или неплавящимся). “+” — Является анодом, а “-” — катодом.

Как уже мы говорили ранее анодная зона разогревается сильнее — до температуры 4200 градусов по Цельсию. Именно прямая полярность применяется при сварки неплавящимся электродом, чтобы снизить тепло уважение в электрод и продлить срок его службы.

Применение обратной полярности при сварке плавящимся электродом обеспечивает более высокое тепловложение в электрод. Что обеспечивает его более активное плавление. Также снижается тепловложение в изделие, что уменьшает его деформацию.

ЭЛЕКТРИЧЕСКАЯ ДУГА И ЕЕ ПРИМЕНЕНИЕ ДЛЯ СВАРКИ

2.1. ПРИРОДА СВАРОЧНОЙ ДУГИ

Электрическая дуга представляет собой один из видов электрических разрядов в газах, при котором наблюдается прохождение электрического тока через газовый промежуток под воздействием электрического поля. Электрическую дугу, используемую для сварки металлов, называют сварочной дугой. Дуга является частью электрической сварочной цепи, и на ней происходит падение напряжения. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному — катодом. Если сварка ведется на переменном токе, каждый из электродов является попеременно то анодом, то катодом.

Промежуток между электродами называют областью дугового разряда или дуговым промежутком. Длину дугового промежутка называют длиной дуги. В обычных условиях при низких температурах газы состоят из нейтральных атомов и молекул и не обладают электрической проводимостью. Прохождение электрического тока через газ возможно только при наличии в нем заряженных частиц — электронов и ионов. Процесс образования заряженных частиц газа называют ионизацией, а сам газ — ионизованным. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией (испусканием) электронов с поверхности отрицательного электрода (катода) и ионизацией находящихся в промежутке газов и паров. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть свободной дугой в отличие от сжатой, поперечное сечение которой принудительно уменьшено за счет сопла горелки, потока газа, электромагнитного поля. Возбуждение дуги происходит следующим образом. При коротком замыкании электрода и детали в местах касания их поверхности разогреваются. При размыкании электродов с нагретой поверхности катода происходит испускание электронов — электронная эмиссия. Выход электронов в первую очередь связывают с термическим эффектом (термоэлектронная эмиссия) и наличием у катода электрического поля высокой напряженности (автоэлектронная эмиссия). Наличие электронной эмиссии с поверхности катода является непременным условием существования дугового разряда.

По длине дугового промежутка дуга разделяется на три области (рис. 2.1): катодную, анодную и находящийся между ними столб дуги.

| © Рис. 2.1. Строение электрической дуги и распределение напряжения в ней: 1 — катодная область; 2 — столб дуги; 3 — анодная область |

Катодная область включает в себя нагретую поверхность катода, называемую катодным пятном, и часть дугового промежутка, примыкающую к ней. Протяженность катодной области мала, но она характеризуется повышенной напряженностью и протекающими в ней процессами получения электронов, являющимися необходимым условием для существования дугового разряда. Температура катодного пятна для стальных электродов достигает 2400-2700 °С. На нем выделяется до 38 % общей теплоты дуги. Основным физическим процессом в этой области является электронная эмиссия и разгон электронов. Падение напряжения в катодной области ик составляет порядка 12-17 В.

Анодная область состоит из анодного пятна на поверхности анода и части дугового промежутка, примыкающего к нему. Ток в анодной области определяется потоком электронов, идущих из столба дуги. Анодное пятно является местом входа и нейтрализации свободных электронов в материале анода. Оно имеет примерно такую же температуру, как и катодное пятно, но в результате бомбардировки электронами на нем выделяется больше теплоты, чем на катоде. Анодная область также характеризуется повышенной напряженностью. Падение напряжения в ней Ua составляет порядка 2-11 В. Протяженность этой области также мала.

Столб дуги занимает наибольшую протяженность дугового промежутка, расположенную между катодной и анодной областями. Основным процессом образования заряженных частиц здесь является ионизация газа. Этот процесс происходит в результате соударения заряженных (в первую очередь электронов) и нейтральных частиц газа. При достаточной энергии соударения из частиц газа происходит выбивание электронов и образование положительных ионов. Такую ионизацию называют ионизацией соударением. Соударение может произойти и без ионизации, тогда энергия соударения выделяется в виде теплоты и идет на повышение температуры дугового столба. Образующиеся в столбе дуги заряженные частицы движутся к электродам: электроны — к аноду, ионы — к катоду. Часть положительных ионов достигает катодного пятна, другая же часть не достигает и, присоединяя к себе отрицательно заряженные электроны, ионы становятся нейтральными атомами.

Такой процесс нейтрализации частиц называют рекомбинацией. В столбе дуги при всех условиях горения ее наблюдается устойчивое равновесие между процессами ионизации и рекомбинации. В целом столб дуги не имеет заряда. Он нейтрален, так как в каждом сечении его одновременно находятся равные количества противоположно заряженных частиц. Температура столба дуги достигает 6000-8000 °С и более. Падение напряжения в нем (Uc) изменяется практически линейно по длине, увеличиваясь с увеличением длины столба. Падение напряжения зависит от состава газовой среды и уменьшается с введением в нее легко ионизующихся компонентов. Такими компонентами являются щелочные и щелочно-земельные элементы (Са, Na, К и др.). Общее падение напряжения в дуге Uд=Uк+Ua+Uc. Принимая падение напряжения в столбе дуги в виде линейной зависимости, его можно представить формулой Uc=Elc, где Е — напряженность по длине, lc — длина столба. Значения ик, Ua, E практически зависят лишь от материала электродов и состава среды дугового промежутка и при их неизменности остаются постоянными при разных условиях сварки. В связи с малой протяженностью катодной и анодной областей можно считать практически 1с=1д. Тогда получается выражение

II}{ = а + Ы}{, (2.1)

показывающее, что напряжение дуги прямым образом зависит от ее длины, где а=ик+иа; b=E. Непременным условием получения качественного сварного соединения является устойчивое горение дуги (ее стабильность). Под этим понимают такой режим ее существования, при котором дуга длительное время горит при заданных значениях силы тока и напряжения, не прерываясь и не переходя в другие виды разрядов. При устойчивом горении сварочной дуги основные ее параметры — сила тока и напряжение — находятся в определенной взаимозависимости. Поэтому одной из основных характеристик дугового разряда является зависимость ее напряжения от силы тока при постоянной длине дуги. Графическое изображение этой зависимости при работе в статическом режиме (в состоянии устойчивого горения дуги) называют статической вольтамперной характеристикой дуги (рис. 2.2).

| Рис. 2.2. Статическая вольтамперная характеристика дуги |

| іГі, А |

С увеличением длины дуги ее напряжение возрастает и кривая статической вольтамперной характеристики поднимается, выше с уменьшением длины дуги опускается ниже, качественно сохраняя при этом свою форму. Кривую статической характеристики можно разделить на три области: падающую, жесткую и возрастающую. В первой области увеличение тока приводит к резкому падению напряжения дуги. Это обусловлено тем, что с увеличением силы тока увеличивается площадь сечения столба дуги и его электропроводность. Горение дуги на режимах в этой области отличается малой устойчивостью. Во второй области увеличение силы тока не связано с изменением напряжения дуги. Это объясняется тем, что площадь сечения столба дуги и активных пятен изменяется пропорционально силе тока, в связи с чем плотность тока и падение напряжения в дуге сохраняются постоянными. Сварка дугой с жесткой статической характеристикой находит широкое применение в сварочной технологии, особенно при ручной сварке. В третьей области с увеличением силы тока напряжение возрастает. Это связано с тем, что диаметр катодного пятна становится равным диаметру электрода и увеличиваться далее не может, при этом в дуге возрастает плотность тока и падает напряжение. Дуга с возрастающей статической характеристикой широко используется при автоматической и механизированной сварке под флюсом и в защитных газах с применением тонкой сварочной проволоки.

Щ. в

Рис. 2.3. Статистическая вольтамперная характеристика дуги при разных скоростях подачи электродной проволоки: а — малая скорость; б — средняя скорость, в — большая скорость

При механизированной сварке плавящимся электродом иногда применяют статическую вольтамперную характеристику дуги, снятую не при постоянной ее длине, а при постоянной скорости подачи электродной проволоки (рис. 2.3).

Как видно из рисунка, каждой скорости подачи электродной проволоки соответствует узкий диапазон токов с устойчивым горением дуги. Слишком малый сварочный ток может привести к короткому замыканию электрода с изделием, а слишком большой — к резкому возрастанию напряжения и ее обрыву.

Область применения

Применяется при всех видах дуговой сварки таких как:

- Ручной (штучными электродами, неплавящимся электродом в среде аргона или других инертных газах).

- Механизированные и полуавтоматические способы в среде инертных, активных газов, под слоем флюса, а также с использованием специализированных порошковых проволок.

- Автоматические способы (плазменная, под слоем флюса, роботизированный с использованием активных и инертных газов и т.д.).

- Плазменное напыление.

- Плазменная и дуговая резка металла.

- Воздушно дуговая строжка.

- Реновация поверхностей.

Продолжительность разряда

В практических применениях чаще используется непрерывный режим разряда. Однако импульсный режим также распространен. Его используют при контактной сварке.

Сварка заготовок проводится не сплошным швом, а в нескольких точках. Такое соединение не обеспечивает герметичности, но обладает достаточной прочностью для выполнения тонкостенных конструкций, таких, как корпуса бытовой техники, различных приборов и установок, корпуса автомобилей.

Процесс осуществляется неплавящимся массивным электродом, который с большой силой прижимается к заготовке. Через электрод пропускается кратковременный ток очень большой силы — до нескольких тысяч ампер. В месте контакта металл обеих заготовки расплавляется, а по окончании импульса охлаждается и кристаллизуется как единое целое.

Далее электрод (или заготовка) перемещается вдоль линии шва к новой точке, прижимается к ней и подается новый импульс.

Электроды-ролики для контактной сварки

Существует разновидность такого метода, позволяющая получать и герметичные соединения. Электрод в этом случае выполняется в виде ролика, катящегося по поверхности заготовки. Импульсы подаются с небольшими промежутками, зоны оправления вдоль линии качения частично перекрываются и образуют сплошной материал шва. Такая технология применяется при автоматической сварке трубопроводов.

Особенности дуги

По сравнению с другими электрическими разрядами дуга имеет ряд особенностей:

- неограниченное по времени продолжительность существования (горения);

- дуга является высококонцентрированным источником тепловой энергии и при этом имеет незначительные размеры;

- достигает высоких температур до нескольких десятков тысяч градусов;

- давление создаваемая дугой обеспечивает в формировании сварочного шва, а также выдувание металла при его резке (также прирезки используются дополнительные способы выдувания металла такие как подача воздуха или инертного газа);

- напряжение в сварочной дуге распределено неравномерно (в анодной и катодной зонах происходит падение напряжения);

- максимальное значение температуры распределяются по столбу дуги.

Особенности электродуги

Широкие пределы изменения параметров обусловливает совместимость электродуги с обычными плавящимися расходными элементами, а также с тугоплавкими. В результате ее воздействия заготовка очень быстро разогревается, а затем формируется ванна расплава. Уровень потерь, появляющихся в ходе преобразования электрической энергии в энергию тепловую, – минимальный. Хотя природу электродуги можно сопоставить с разрядами других разновидностей, у нее имеются свои особенности:

- саморегулирующиеся вольтамперные характеристики, а также мощность;

- пространственная устойчивость;

- четкие контуры;

- неравномерность распределения между обоими полюсами электрического поля;

- незначительное снижение напряжения на аноде (знак «+») и катоде (знак «-»). Данное явление мало связано с изначально установленным вольтажом;

- сильный ток продуцирует высокую температуру.

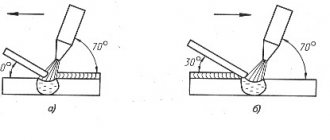

Зажигание дуги можно осуществлять двумя способами: кратковременным прикасанием либо путем чирканья.

Что влияет на мощность электродуги

Если рассмотреть формулу мощности дуги — Qэф = ηIUд, можно сделать вывод что на неё влияет (она определяется) напряжение дуги и сила тока, а также сам способ сварки. Потому как в зависимости от способа изменяется коэффициент полезного действия дуги — η.

Его значение для ручной сварки колеблется от 0,5 до 0,85, для сварки в среде защитных газов колеблется в диапазоне 0,6-0,7. Для сварки под флюсом значение коэффициента от 0,8 до 0,92.

Мощность электродуги влияет на скорость прохождения процесса. Она характеризует количество теплоты вводимой в изделии. Чем больше вводимой теплоты, тем более производительно можно вести процесс. Простая логика: чем больше мощности, тем быстрее можно вести сварку.

О режимах дуговой сварки

Соединение деталей методом сплавления осуществляют в различных условиях. Совокупность мер, показателей и параметров, призванную обеспечить хорошее качество шва в любой ситуации, называют режимом сварки.

Характеризующие его параметры делятся на 2 группы:

- основные;

- дополнительные.

К первым относятся:

- диаметр электрода;

- сила тока;

- напряжение дуги.

Соединение деталей методом сплавления осуществляют в различных условиях. Дополнительные параметры:

- положение шва в пространстве;

- скорость выполнения работ;

- состав и толщина металла.

Сила тока определяется свойствами сварочного аппарата и указывается в инструкции к нему. От нее зависит количество выделяемого тепла, а значит, и глубина провара. Толстостенные элементы крупногабаритных металлоконструкций, подвергающихся воздействию больших нагрузок, соединяют током повышенной силы. Тонкую деталь он, напротив, может прожечь, поэтому ампераж снижают.

Диаметр электрода должен соответствовать силе тока.

В противном случае возникают следующие негативные моменты:

- Заниженный диаметр. Повреждается покрытие на стержне, дуга становится неустойчивой.

- Завышенный диаметр. Снижается плотность тока, нестабильными становятся длина дуги и ее положение, шов получается неровным и непрочным.

Параметры режимов ручной сварки приведены в таблице:

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Независимо от толщины заготовок, швы на вертикальных поверхностях и потолке выполняют электродом диаметром 4 мм.

Мощные соединения делают в несколько подходов:

- Проваривают корень шва, используя стержень диаметром 3-4 мм.

- Набирают наплавку необходимой величины более толстыми изделиями.

Мощные соединения делают в несколько подходов. С увеличением скорости процесса уменьшается ширина шва, и наоборот. Данный параметр следует выдерживать в разумных пределах. При слишком высокой скорости металл не успевает полностью расплавиться, в соединении образуются непроваренные участки. При медленной сварке сталь растекается, что тоже негативно отражается на качестве шва.

Ширина соединения и глубина провара зависят от траектории движения электрода. Его перемещают по прямой, зигзагом, елочкой и т.д.