Центровка отверстий

Работы проводятся в соответствии с ГОСТ 14034-74, предполагают формирование трех типов отверстий:

- А – с предохранительным конусом;

- В – без предохранительного конуса;

- R – с дуговой образующей.

Отверстия R-типа востребованы при повышенных требованиях к точности обработки.

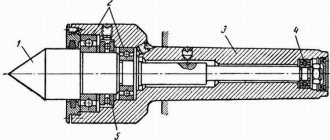

Рис. №1 Обработка отцентрованной детали на токарном станке

Как правильно подобрать сверло

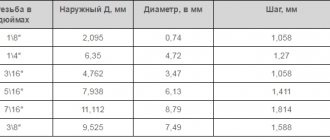

Выбор центровочного сверла зависит от веса изначальной заготовки, в которой будет проделываться отверстие. Размер инструмента прямо пропорционален весу. В следующей таблице приведены точные данные о размерах режущего инструмента, в соответствии с ГОСТ 14952-75:

| Рабочий диаметр, см | 0,05 | 0,08 | 0,16 | 0,25 | 0,4 | 0,63 | 0,8 | 1 |

| Диаметр посадки, см | 0,315 | 0,5 | 0,8 | 1 | 1,6 | 2 | 2,5 | 3,15 |

| Длина, см | 2,1 | 3,35 | 4,2 | 5,9 | 7,4 | 8,3 | 10,3 | 12,8 |

| Длина рабочей области, см | 0,1 | 0,19 | 0,28 | 0,33 | 0,49 | 0,62 | 0,75 | 1,15 |

При подборе инструмента для проделывания центрирующих поверхностей необходимо производить проверку его шероховатости. Для этого инструмент сравнивается с эталонным типом сверл. При проверке важно учитывать наличие режущих поверхностей и предохранительного конуса. Во время сравнения проверяются следующие параметры:

- Твердость: эта характеристика измеряется при помощи твердомера Роквелла. Она должна находиться в интервале от 63 до 66 HRC (по шкале твердости Роквелла). При низкой твердости инструмент лишится эксплуатационной стойкости, при повышенной – станет чрезмерно хрупким.

- Точность: этот параметр определяет величину отклонения диаметров отверстий. Если рабочий диаметр режущего сверла меньше 0,08 см, то величина отклонения не должна превышать 0,005 см. Если рабочий диаметр больше 0,08 см, то диаметр наклонения должен равняться 0,01 см.

- Длина: эта характеристики указывает на производительность сверла. Этот параметр должен подбираться, относительно длины детали. Самой низкой производительностью располагают удлиненные сверла.

- Внешний вид: на инструменте не должны присутствовать царапины, вмятины и иные механические дефекты.

При подборе центровочных сверл необходимо обращать внимание на марку производителя. На территории СНГ самым популярным производителем инструментов для сверления центрующих отверстий является фирма Dormer.

Данная компания производит режущие приспособления из быстрорежущих металлов, включая кобальт. Во время процесса изготовления инструменты подвергаются термической обработке, что улучшает их твердость. Отличительной особенностью продукции Dormer является то, что её сверла способны самостоятельно центроваться, что повышает точность инструмента.

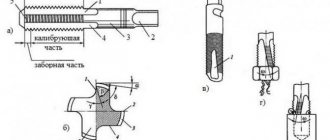

Инструмент для центровки

Ключевым инструментом для центровки отверстий являются центровочные сверла. Изделия производятся из стали Р6М5, Р18 и ВК6М по ГОСТ 14952-75. В продаже представлены сверла с предохранительным конусом и без него (рисунки 2 и 3 соответственно).

Рис. №2 Сверло с предохранительным конусом

Рис. №3 Сверло без предохранительного конуса

В отдельных случаях конус заменяется радиусом либо витой канавкой. Последняя обеспечивает эффективное удаление стружки в процессе выполнения работ.

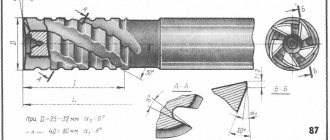

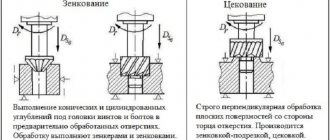

Центровка отверстий диаметром от 1 до 6 мм выполняется только с использованием сверла. В случае увеличения обозначенных размеров дополнительно используется зенковка. Типовые параметры отверстий представлены в таблице.

Таблица №1 Размеры центровых отверстий

При проведении работ стоит избегать следующих дефектов:

- нарушение размеров отверстия или его формы;

- появление зазубрин внутри отверстия, вызванных использованием тупого сверла;

- несносность отверстия и детали.

Большинство перечисленных дефектов можно устранить, однако это требует дополнительного оборудования и усилий.

Рис. №4 Примеры корректной и некорректной центровки

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Сверла должны быть изготовлены из быстрорежущей стали — по ГОСТ 19265-73.

2.2. Твердость рабочей части центровочных сверл должна быть: у сверл диаметром до 3,15 мм — 63…65 HRC; у сверл диаметром свыше 3,15 мм — 63…66 HRC. Твердость рабочей части сверл из быстрорежущей стали с содержанием ванадия 3% и более и кобальта 5% и более должна быть выше на 1-2 единицы HRC.

2.3. Параметры шероховатости поверхностей сверл по ГОСТ 2789-73 не должны превышать значений, указанных в табл.5.

Таблица 5

мкм

| Наименования поверхностей | Параметры шероховатости по ГОСТ 2789-73 | |||

| Исполнение 1 | Исполнение 2 | |||

| Передняя поверхность сверловочной части и поверхность стружечных канавок | — | 6,3 | — | 10,0 |

| Задняя поверхность сверловочной и зенковочной части | — | 3,2 | — | 6,3 |

| Поверхность зажимной цилиндрической части | 0,63 | — | 1,25 | — |

2.2, 2.3. (Измененная редакция, Изм. N 2).

2.4. На поверхностях центровочных сверл не допускаются трещины, забоины, черновины и цвета побежалости (за исключением канавок, где допускаются цвета побежалости в месте выхода круга).

2.5. Предельные отклонения размеров комбинированных сверл не должны превышать: диаметра сверловочной части . . . k12; диаметра зажимной цилиндрической части . . . h9; углов конуса 60° и 75°. . . минус 30′; угла конуса 120° . . . ±1°. Примечание. Размеры номинальных диаметров сверловочной части должны измеряться в начале режущей части. (Измененная редакция, Изм. N 3).

2.6. Сверла типов А, В и С должны иметь на сверловочной части уменьшение диаметра по направлению к хвостовику (обратную конусность) в пределах 0,05-0,10 мм на 10 мм длины. (Измененная редакция, Изм. N 2).

2.7. Утолщение сердцевины комбинированных сверл в направлении к хвостовику на 5 мм длины должно быть:

| для сверл диаметром до 3,15 мм | 0,40 мм |

| » » » св. 3,15 мм | 0,25 мм |

2.8. Допуск радиального биения вспомогательных кромок сверловочной части относительно оси зажимной части должен быть не более:

| для сверл диаметром до 3,15 мм | 0,03 мм |

| » » » св. 3,15 мм | 0,04 мм |

2.9. Допуск торцового биения, проверяемый посередине режущих кромок, должен быть не более:

| для сверл диаметром до 6,0 мм | 0,10 мм |

| » » » св. 6,0 мм до 10,0 мм | 0,13 мм |

| » » » св. 10,0 мм | 0,15 мм |

Для сверл диаметром до 6 мм вместо допуска торцового биения сверловочной части допускается проверять: разность половины угла при вершине сверла, которая не должна быть более 1°30′; допуск симметричности в радиусном выражении поперечной кромки относительно оси зажимной части сверла:

| для сверл диаметром до 3,15 мм | 0,05 мм |

| » » » св. 3,15 мм | 0,10 мм |

(Измененная редакция, Изм. N 2).

2.10. Разность ширин перьев на одном сверле должна быть не более:

| для сверл диаметром до 3,15 мм | 0,07 мм |

| » » » св. 3,15 мм | 0,10 мм |

2.11. Значения средней наработки до отказа и 95%-ной безотказной наработки сверл из стали Р6М5 исполнения 2 при условиях испытаний, указанных в разд.4, должны быть не менее приведенных в табл.6.

Таблица 6

| Диаметр сверловочной части сверла, мм | Наработка (количество обработанных отверстий) сверлом типа | |||

| А, R, С | В | |||

| средняя | 95%-ная | средняя | 95%-ная | |

| 0,5, 0,63, 0,8, 1,0 | 130 | 39 | 90 | 27 |

| 1,25, 1,6 | 160 | 48 | 120 | 36 |

| 2,0 | 220 | 66 | 145 | 43 |

| 2,5, 3,15 | 250 | 75 | 160 | 48 |

| 4,0, 5,0 | 150 | 45 | 100 | 30 |

| 6,3, 8,0, 10,0 | 130 | 39 | 80 | 24 |

Примечание. Для сверл исполнения 1 поправочный коэффициент на средний и установленный периоды стойкости равен 1,3. (Измененная редакция, Изм. N 3).

2.12. Критерием отказа центровочных сверл диаметром до 3,15 мм является поломка, а от 4 мм и выше — достижение износа по задней поверхности в соответствии с табл.7.

Таблица 7

мм

| Диаметр сверловочной части сверла | |

| 4,0, 5,0 | 0,4 |

| 6,3, 8,0, 10,0 | 0,5 |

2.11, 2.12. (Введены дополнительно, Изм. N 2).

2.13. На каждом сверле должны быть четко нанесены: диаметр сверловочной части; товарный знак предприятия-изготовителя; обозначение сверла (последние четыре цифры); марка стали. Примечания:

1. На сверлах диаметром менее 10 мм допускается обозначение сверла не маркировать.

2. Допускается марки стали Р6М5, Р6АМ5 не маркировать.

3. Допускается маркировать вместо обозначения марки быстрорежущей стали буквы HSS, для марок сталей, содержащих кобальт, — буквы HSS С, при этом марку стали указывать только на этикетках.

2.14. Упаковка, маркировка транспортной и потребительской тары — по ГОСТ 18088-83.

2.13, 2.14. (Введены дополнительно, Изм. N 3).

Для чего выполняется центровка?

Центровка для сверления отверстий позволяет избежать следующих проблем:

- Избыточная вибрация при обработке заготовки из-за смещения центра масс.

- Увеличение усилий трения, снижение производительности оборудования.

- Преждевременный износ сальников, подшипников и прочих опорных узлов станка.

- Увеличение сложности обработки.

- Увеличенный расход электроэнергии.

Грамотно выполненная центровка существенно сокращает риск брака и ускоряет рабочий процесс.

Методы центровки

Центровка для сверления отверстий позволяет избежать следующих проблем:

- С использованием линейки. Простой способ, используемый при изготовлении малоответственных деталей ввиду низкой точности. Позиционирование отверстий выполняется посредством линейки, щупов и осевых калибров.

- Радиально-осевой способ. Центровка с применением часовых индикаторов. Способ актуален при работе с крупными муфтами, используется на многих современных производствах.

- Метод обратных индикаторов. Центрование предполагает выполнение измерений в двух точках. В результате осуществляется единовременный контроль за угловым и параллельным смещением.

- Центровка посредством лазера. Проведение работ с применением лазерных лучей, индикационных блоков и расчетного модуля.

Центровка лазером получила наибольшее распространение ввиду высокой скорости, точности и простоты.

Рис. №5 Набор приспособлений для лазерной центровки

Отверстия центровые ГОСТ 14034-84. Виды, область применения

Отверстия центровые с углом конуса 600

| Отверстия центровые с углом конуса 750 | Отверстие центровое с дугообразной образующей |

| Отверстия центровые с метрической резьбой | Отверстия центровые с метрической резьбой |

Применение форм центровых отверстий

Форма A — в случаях, когда после обработки необходимость в центровых отверстиях отпадает, и в случаях, когда сохранность центровых отверстий в процессе их эксплуатации гарантируется соответствующей термообработкой;

Форма B — в случаях, когда центровые отверстия являются базой для многократного использования, а также в случаях, когда центровые отверстия сохраняются в готовых изделиях;

Форма Т — для оправок и калибров пробок;

Формы F и H — для монтажных работ, транспортирования, хранения и термообработки деталей в вертикальном положении;

Форма C — для крупных валов (назначение аналогично с формой А);

Форма Е — для крупных валов (назначение аналогично с формой В);

Форма R — в случаях когда требуется повышенная точность обработки;

Форма Р — для конусов инструмента: Морзе, метрических и др.

4. Выполнить эскиз детали

Билет № 4

1. Штамповка заготовок из листового материала, виды операций, назначение.

Листовой называют штамповку разнообразных по форме и размерам деталей из листового, ленточного или полосового материала, осуществляемую без значительного изменения его толщины. Изделия получают в результате пластического деформирования или разделения исходного материала в специальных инструментах – штампах, установленных на прессах. В основном используют механические и гидравлические прессы. Из первых наиболее широко применяют кривошипные.

Листовая штамповка широко применяется во всех отраслях машиностроения. Диапазон штампуемых листовых деталей очень большой – по габаритным размерам от нескольких миллиметров до 6–7 м; по толщине от десятых долей миллиметра до 100 мм и выше. Точность изготовления деталей достигает при обычной штамповке 11–12-х квалитетов, при зачистке, чистовой вырубке и калибровке 9–10-х квалитетов. Тонколистовой материал (толщиной до 4 мм) штампуют главным образом в холодном состоянии, толстолистовой (толщиной свыше 4 мм) – как в холодном, так и в горячем. Иногда после штамповки детали частично доделывают на металлорежущих станках: подрезают по торцу, сверлят отверстия малых диаметров и т.п.

Основные преимущества листовой штамповки: возможность изготовления прочных, легких и жестких тонкостенных изделий простой или сложной формы, получить которые другими способами затруднительно или невозможно; высокая производительность и экономное расходование металла; широкие возможности автоматизации штамповочных работ с применением для этого относительно несложных устройств; взаимозаменяемость деталей и высокая чистота поверхности.

Технологию листовой штамповки и конструкцию штампового инструмента выбирают в зависимости от размеров и формы детали, ее точности и серийности производства.

Операции листовой штамповки подразделяют на:

• разделительные, при которых одна часть металла отделяется от другой;

• формоизменяющие, при которых форма заготовок изменяется без их разрушения;

• комбинированные, при которых сочетаются разделительные и формоизменяющие переходы обработки;

• штампосборочные, при которых механически соединяются отдельные листовые штампованные детали.

К разделительным операциям относятся отрезка, разрезка, вырубка, пробивка, обрезка, надрезка, проколка, зачистка и др.

Отверстия центровые с углом конуса 600

| Отверстия центровые с углом конуса 750 | Отверстие центровое с дугообразной образующей |

| Отверстия центровые с метрической резьбой | Отверстия центровые с метрической резьбой |

Применение форм центровых отверстий

Форма A — в случаях, когда после обработки необходимость в центровых отверстиях отпадает, и в случаях, когда сохранность центровых отверстий в процессе их эксплуатации гарантируется соответствующей термообработкой;

Форма B — в случаях, когда центровые отверстия являются базой для многократного использования, а также в случаях, когда центровые отверстия сохраняются в готовых изделиях;

Форма Т — для оправок и калибров пробок;

Формы F и H — для монтажных работ, транспортирования, хранения и термообработки деталей в вертикальном положении;

Форма C — для крупных валов (назначение аналогично с формой А);

Форма Е — для крупных валов (назначение аналогично с формой В);

Форма R — в случаях когда требуется повышенная точность обработки;

Форма Р — для конусов инструмента: Морзе, метрических и др.

4. Выполнить эскиз детали

Билет № 4

1. Штамповка заготовок из листового материала, виды операций, назначение.

Листовой называют штамповку разнообразных по форме и размерам деталей из листового, ленточного или полосового материала, осуществляемую без значительного изменения его толщины. Изделия получают в результате пластического деформирования или разделения исходного материала в специальных инструментах – штампах, установленных на прессах. В основном используют механические и гидравлические прессы. Из первых наиболее широко применяют кривошипные.

Листовая штамповка широко применяется во всех отраслях машиностроения. Диапазон штампуемых листовых деталей очень большой – по габаритным размерам от нескольких миллиметров до 6–7 м; по толщине от десятых долей миллиметра до 100 мм и выше. Точность изготовления деталей достигает при обычной штамповке 11–12-х квалитетов, при зачистке, чистовой вырубке и калибровке 9–10-х квалитетов. Тонколистовой материал (толщиной до 4 мм) штампуют главным образом в холодном состоянии, толстолистовой (толщиной свыше 4 мм) – как в холодном, так и в горячем. Иногда после штамповки детали частично доделывают на металлорежущих станках: подрезают по торцу, сверлят отверстия малых диаметров и т.п.

Основные преимущества листовой штамповки: возможность изготовления прочных, легких и жестких тонкостенных изделий простой или сложной формы, получить которые другими способами затруднительно или невозможно; высокая производительность и экономное расходование металла; широкие возможности автоматизации штамповочных работ с применением для этого относительно несложных устройств; взаимозаменяемость деталей и высокая чистота поверхности.

Технологию листовой штамповки и конструкцию штампового инструмента выбирают в зависимости от размеров и формы детали, ее точности и серийности производства.

Операции листовой штамповки подразделяют на:

• разделительные, при которых одна часть металла отделяется от другой;

• формоизменяющие, при которых форма заготовок изменяется без их разрушения;

• комбинированные, при которых сочетаются разделительные и формоизменяющие переходы обработки;

• штампосборочные, при которых механически соединяются отдельные листовые штампованные детали.

К разделительным операциям относятся отрезка, разрезка, вырубка, пробивка, обрезка, надрезка, проколка, зачистка и др.

Центровка при помощи лазера: пошаговая инструкция

Центровка посредством лазера выполняется в определенном порядке:

- проверка допустимой несоосности согласно нормативам;

- размещение компонентов в посадочных местах;

- фиксация детекторов на поверхности вращающихся деталей;

- выбор программы центровки в блоке управления;

- ручной поворот вала с целью считывания системой первичных данных;

- коррекция позиции элементов в соответствии с рекомендациями устройства;

- повторный поворот вала.

Если в результате повторного поворота отклонения не превышают норму, центровку можно считать завершенной. Остается сформировать отверстие с использованием имеющегося сверла.

При работе с центровочными сверлами важен правильный подбор режима резания. Если подача сверла осуществляется вручную, стоит избегать резких движений – это предотвратит закусывание, сколы и прочие дефекты.