Домашнее производство масла

Расскажем немного о том, как можно сделать масленки для получения оливкового или подсолнечного масла своими руками и какие в этих вопросах есть особенности.

- Мини масленки для отжима позволяют изготавливать масло, которое пригодно к употреблению в течение двух лет. Устройство можно собрать своими руками или купить специальные прессы бытового применения.

- Домашние масленки предназначены для получения продукции из подсолнечника, оливок или семян с орехами. Все зависит от того, какое масло вам нужно.

- Самый простой способ изготовления масленок отжима своими руками — это адаптация механического пресса. Раньше продавали ручной пресс, с помощью которого выдавливали сок из винограда и яблок. Для получения оливкового масла методом отжима даже не нужно менять насадки. Меняется обойма на устройство повышенной мощности. Это позволит применять агрегат как пресс для отжима подсолнечного масла или любимого многими оливкового.

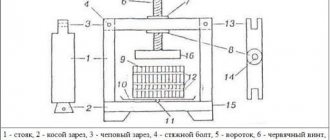

- Если приобрести ручной пресс для отжима не получилось, устройство можно сделать самостоятельно, используя подручные средства. Самодельный пресс предусматривает применение червячного винта для отжима. Показатели создаваемого давления зависят от того, какую мощность имеют стояки балки и какой диаметр у червячной гайки. Рекомендуется сделать балку с запасом по мощности. Оптимальный вариант — дубовый механизм. Если дубовый агрегат собрать не получается, можно воспользоваться металлической конструкцией.

- Конструкция предусматривает наличие цилиндра без дна. Его изготавливают или делают из части бочки. Снизу рекомендуется усилить конструкцию дополнительным металлическим обручем. Главное, чтобы материал был сухим и изготовленным из твердых пород деревьев. Дубовый цилиндр будет идеальным решением.

- Обдирные вальцы отжима. Это пара сменных валиков, вращающихся за счет шестерок. Шестерни вмонтированы на металлические стойки и к ним фиксируются ковши — верхний и нижний. Здесь же присутствует ручка для вращения или перекидной рычаг. Все это собирается из подручного металла. Только валики делают из дерева и обшивают полотном-теркой.

Как он работает

Имея готовую конструкцию и сменные насадки для отжима, можно приступать к изготовлению подсолнечного или оливкового масла.

- В ковш засыпается семечка;

- Ручкой приводится в движение механизм, воздействующий теркой на семечки;

- Семена оказываются в зазоре между валиками, за счет чего происходит процесс обдирания;

- Ядра и шелуха оказываются в нижнем ковше;

- Смесь собирается и провеивается;

- Насадки валики меняются на гладкие устройства отжима;

- Смесь опять помещается в верхний ковш на вальцовку;

- Соответствующий рычаг переводится во второе положение, чтобы вывести из зацепления шестерню. Теперь она будет свободно вращаться в направлении второй шестерни, прижимая и сдавливая семечки;

- В результате вальцовки образуется кашевидная масса, которая отправляется на прессовку.

Выходной процент готовой продукции получается не таким высоким, как на специализированном оборудовании. Это обусловлено тем, что насадки домашней масленки работают с недостаточным давлением. Исправить это можно с помощью гидравлического пресса или электрического двигателя.

Важные преимущества — это минимальные затраты на сооружение масленки и получение высококачественного натурального продукта методом отжима.

Для домашнего применения вы можете приобрести деревянный агрегат или шнековый аппарат. Как деревянный, так и шнековый тип масленки обладает отличной эффективности. Шнековый агрегат обойдется примерно в 13-15 тысяч рублей, а за деревянный гидравлический пресс придется заплатить минимум 50 тысяч рублей. Но если использовать получаемое масло не только для себя, но и продавать его друзьям или знакомым, со временем покупка масленки полностью себя оправдает.

Даже с мини масленкой можно организовать небольшой бизнес по производству оливкового масла холодного отжима или самого популярного подсолнечного.

Деревянный или металлический шнековый пресс для отжима масла: что лучше

Разбираемся в вопросе, что лучше использовать: деревянный прессовый или металлический шнековый пресс для отжима масла. Многие адепты здорового питания считают, что металлические детали ускоряют процесс окисления масла. Так ли это? Давайте разберемся в этих двух типах маслопрессов.

Деревянный маслопресс

Это самый первый маслопресс в истории человечества, который использовался на протяжении веков. При изготовлении масла с использованием такого устройства семена (подсолнух или лен) предварительно перемалываются в измельчителе, который разнится в зависимости от вида семян. Затем перемолотое зерно отправляется в деревянный пресс, и из него извлекается масло.

Аналог первых маслопрессов

Измельчение зерна – обязательный предварительный этап в процессе производства масла. Если его пропустить и “давить” семена целыми, то выход масла будет очень низким – до 15% от первоначальной массы сырья.

С измельчением же семян процент получения масла увеличивается практически до 40%.

Деревянные прессы используют, как правило, для продуктов, которые измельчать не надо, с высоким содержанием масла: орех грецкий, орех кедровый, миндаль, кунжут белый (шлифованный) и другие.

Современный деревянный маслопресс

Металлический шнековый пресс для отжима масла

С немецкого schnecke переводится как “улитка”. В нашем случае речь идет о стержне внутри маслопресса, который имеет винтовую поверхность. По своему виду напоминает стержень обычной домашней мясорубки. Такой маслопресс изготавливается из нержавеющей закаленной и износостойкой стали.

Шнековый металлический маслопресс (ШММ) – высокотехнологичное устройство 2 в 1 (процесс измельчения и выдавливания масла происходит в самом прессе).

Процент выхода масла на нем существенно выше, чем в деревянном прессе, и составляет приблизительно до 70% от массы сырья. В наше время ШММ получил широкое распространение на рынке производства масел. Современные компании используют именно металлические маслопрессы, потому как они более эффективные и продуктивные.

Развиваются технологии, которые упрощают и ускоряют процесс изготовления масла. Примером такого устройства может служить маслопресс германского производства Natural Oil Press NF500.

В нем используется шнековая запатентованная технология, позволяющая получать растительное масло холодного отжима более чем из 100 видов различных семян, а также всех видов орехов.

Коммерческий металлический маслопресс Natural Oil Press NF500

Как происходит процесс окисления масла

Целостная семечка в том виде, в котором ее создала природа, хранится долгое время. Например, семена льна хранятся до 3-х лет, семена расторопши или конопли могут храниться до 7 лет, не теряя своих свойств.

С момента измельчения семян или нарушения их целостности запускается процесс окисления, из-за которого теряются полезные свойства конечного продукта, и под воздействием кислорода меняется его биохимическая составляющая.

Этот процесс запускается в любом случае, независимо от того, каким образом была нарушена целостность семян: с помощью деревянного пресса или металлического шнека.

Joachim Lill (Йоахим Лил) – управляющий компанией NATURE FUEL из германского города Бельм – провел интересные лабораторные исследования. Благодаря им было доказано, что масло сохраняет свои полезные лечебно-профилактические свойства на протяжении 30 дней с момента измельчения семян.

Как только целостность семечки нарушается, с каждым днем полезных свойств в ней становится все меньше и меньше, соответственно и в масле, которое из нее изготовлено.

Это необратимый процесс, его нельзя остановить, только замедлить с помощью особенных методов хранения и производства масла, о которых я расскажу в одной из наших следующих статей.

Так вот, через 30 дней с момента измельчения зерна выдавленное из него масло теряет свои полезные (лечебно-профилактические) свойства. Такой продукт рекомендуют использовать только для кулинарных целей.

Семена льна хранятся до 3 лет, не теряя своих лечебных свойств, но масло из него полезно только в течение 1 месяца

Какой пресс для изготовления масла лучше

Не имеет значения, каким устройством измельчаются семена и каким прессом (деревянным или металлическим) из них отжимается масло. И если производители придерживаются технологии производства масла холодного отжима (до 40 градусов), то по качественным показателям масло будет абсолютно идентичным из обеих прессов.

А слухи о том, что металл якобы ускоряет процесс окисления – это всего лишь гипотеза, не имеющая научного подтверждения.

Способы отжима

Прежде чем выбрать устройства для получения масла, вам нужно решить, на изготовление какого типа этого продукта вы ориентируетесь. Есть два способа получения данной востребованной жидкости.

- Масло горячего отжима. Перед отжимом кашевидная масса прогревается до температуры 110 градусов Цельсия. Одновременно мятка увлажняется и перемешивается в жаровнях. После этого шнековый механизм прессует сырье. Продукт горячего прессования имеет вкус жареных семечек. Такое масло темнее, имеет привлекательный окрас и удивительный аромат.

- Масло холодного отжима. Продукция холодного отжима считается более полезной, поскольку при нагреве не теряются некоторые свойства и полезные компоненты сырья. Суть холодного прессования заключается в отсутствии этапа нагревания сырья. Жидкость холодного отжима сохраняет в себе все полезные вещества и витамины. Но срок хранения ниже. С течением времени масло темнеет и приобретает горьковатый вкус.

Пресс дубовый для холодного отжима масла: особенности конструкции

Во время работы не происходит нагрева масла и металлических конструкций, так как при работе на дубовом прессе температура рабочей среды не превышает +25 градусов.

Металлические шнеки во время работы нагреваются в результате трения до 60 градусов. Поэтому масло холодного отжима, полученное на дубовом прессе, сохраняет все свои особенности, а бактерицидные свойства дуба обеспечивают защиту и соблюдение санитарно-гигиенических требований к продукту.

Дуб защищает от болезнетворных бактерий, грибков и плесени, гарантируя длительное хранение полученного продукта.

Малый дубовый пресс для использования технологии холодного отжима рассчитан на рабочее усилие до 15 тонн. На нём можно производить отжим всех масличных культур:

- подсолнечника;

- семян льна;

- арахиса;

- тыквенных семечек;

- кунжута;

- грецкого ореха;

- кедрового ореха;

- миндаля.

В комплект поставки входят:

- металлическая рама, рассчитанная на повышенные нагрузки;

- форма в виде бочонка из дальневосточного дуба, в которую засыпают сырьё и проводят отжим;

- гидравлический привод, устанавливающийся на раму для передачи усилия гидравлического насоса;

- ручной гидравлический или электрический насос в зависимости от комплектации;

- рукав высокого давления для соединения гидропривода с гидронасосом;

- манометр для контроля рабочего давления во время работы;

- мешочки из льняной ткани, в которые загружается сырьё перед отправкой в дубовую пресс-форму;

- поддон для сбора продукта.

Использовать дубовый маслопресс можно для личного потребления и для изготовления небольшого количества продукта на продажу. Предприниматели могут использовать электрическую маслостанцию подходящей мощности, к которой можно подключить одновременно несколько дубовых прессов для создания поточной линии по производству высококачественного масла холодного отжима.

Простая схема конструкции маслопреса.

Особенности современных устройств

Определившись между методом холодного и горячего отжима, можно приступить непосредственно к выбору оборудования для производства.

В условиях нашей страны производство оливкового масла проблематично, поскольку отсутствует доступ к большому количеству соответствующего сырья. Производство оливкового масла менее рентабельно, нежели подсолнечного. Но выбор за вами.

Для активного производства данной продукции потребуется соответствующее оборудование. Оптимальным решением с прицелом на перспективу является покупка современных производственных комплексов. Уникальность современных разработок заключается в том, что они имеют различные насадки и функциональные возможности. При этом устройство, представляющее собой производственную линию, занимает минимум места.

Этот мини комплекс по производству подсолнечного масла выполняет основные этапы обработки сырья без необходимости применения дополнительных устройств.

- Сначала сырье проходит обязательный этап сушки и удаления всевозможных загрязнений. Соответствующие насадки удаляют посторонние предметы из семечек.

- Далее сырье переходит на очистку, где насадки отделяют ядра от шелухи. После этого происходит измельчение продукции.

- Полученная мезга пропаривается и прожаривается, если речь идет о горячем методе прессования.

- Когда предварительная обработка заканчивается, подготовленная масса прессуется.

- Затем полученное масло проходит через фильтрующие устройства. Это позволяет получить максимально чистое и высококачественное масло.

- Жидкость после отжима фасуется в соответствующую тару и отправляется на хранение с целью дальнейшей реализации.

Получить масло методом отжима даже в домашних условиях не сложно. Для этого можно соорудить специальное устройство или приобрести заводское оборудование, ориентированное на производства масла методом холодного или горячего отжима.

Источник: tvoistanok.ru

Домашний пресс для отжима масла

Чтобы получить масло промышленным способом, семечки заливают фракциями бензина. Гексаном, например. Когда из семечек образуется масло, этот гексан удаляется с помощью водяного пара, а его остатки убирают щелочью. На выходе в готовом продукте возникают разные нежелательные вещества: смолы и пигменты. Остатки растворителей редко выпариваются полностью.

Прежде чем полученное методом экстракции масло можно будет употреблять в пищу или использовать в медицине, ему нужно пройти еще несколько этапов очистки: рафинацию, потом гидратацию, затем отбеливание, после него – дезодорацию и напоследок еще парочку шагов фильтрации.

Пресс для масла холодного отжима: изготовление своими руками и применение в домашних условиях

Для переработки масличных культур используется специальное оборудование – пресс для отжима масла. Применяя такое несложное устройство, которое некоторые мастера делают своими руками, в домашних условиях или в условиях небольшого производства можно получать экологически чистый продукт, превосходящий по своим вкусовым качествам и полезности масла, реализуемые в магазинах. От того, из каких растительных культур и в каких количествах необходимо получать масло, зависят технические характеристики и конструкция используемого оборудования.

Чтобы получить масло для своих нужд, достаточно обзавестись устройством, конструкция которого довольно проста

Производство льняного масла дома на деревянном прессе

Главная » Статьи » Производство льняного масла дома на деревянном прессе

Добрый день, уважаемые друзья, приверженцы здорового питания!

Сегодня в нашей статье речь пойдет о производстве льняного масла первого холодного отжима класса Extra Virgin с использованием деревянного маслопресса «Грикон-15».

Так же смотрите ВИДЕО о производстве льяного масла.

Тема сегодня посвящена именно производству льняного масла дома, либо в условиях небольшого производства в рамках интернет-магазина или розничной торговой точки. Размеры пресса для льняного масла достаточно компактны и позволяют разместить его буквально на журнальном столике.

Главным достоинством конструкции данного оборудования является то, что рабочие поверхности изготовлены из дерева (дальневосточного дуба) и при отжиме масла сырье и конечный продукт совершенно не нагреваются, не соприкасаются с металлом или пластиком, что не позволяет льняному маслу окисляться при производстве, и на выходе мы получаем натуральный экологичный продукт. Кстати, что касается степени окисления масла и ухудшения его органо-лептических свойств – вкуса и запаха при производстве с использованием металла промышленных линий – вопрос спорный, ведь никто подобных исследований не проводил. Возможно, мы когда-нибудь проведем подобные исследования в лаборатории, и установим, соответствует данное утверждение действительности или нет. А вот что касается вкуса масла, произведенного в промышленном масштабе и масла, сделанного своими руками в деревянном маслопрессе, то здесь даже не искушенный потребитель почувствует разницу! К тому же вызывает массу эмоций сама эстетика процесса отжима масла в деревянном бочонке – закладка сырья, первое появление масла, его запах, вкус и цвет.

Рассмотрим подробнее процесс производства льняного масла.

Сырье. Покупать льняное семя лучше всего оптом, при закупках от 50 килограмм уже можно получить хорошую скидку. Главное требование к сырью – это его свежесть. Льняное семя не должно быть старым или залежалым. Идеальный вариант — использовать семена только нового урожая. Если использовать некачественное семя, то масло будет иметь неприятный привкус прогорклости, не будет соответствовать техническим условиям и будет плохо храниться. При соблюдении необходимых условий льняное семя сохраняет свои свойства до трех лет. Для производства льняного масла используемое семя должно быть просушено. В идеале влажность сырья должна составлять около 10 %, тогда Вы сможете получить максимальный выход масла, наилучшие органолептические показатели, максимальный срок хранения, собственно говоря, соответствие требованиям ГОСТа 5472-50 и ТУ У 15.4-32448339-001:2005.

Сырье, которое мы сегодня используем в качестве примера в нашем прессе для льняного масла немного влажнее необходимых показателей, поэтому выход масла будет меньше нормативного. Допускаются подобные отклонения от установленной влажности, если использовать масло для употребления в пищу в короткий срок. Но для того, чтобы повысить выход льняного масла, его необходимо тщательно просушить. Дома это можно сделать, подержав в духовке при температуре 30 градусов минут от 30 минут до часа. Не бойтесь нагревать семена до температуры 30-40 градусов, ведь на полях семена нагреваются гораздо сильнее.

Мы используем уже предварительно разрушенные (измельченные) семена. Льняное семя достаточно мелкое и твердое, поэтому для получения максимального выхода в прессе для льняного масла его необходимо предварительно размельчать, как и другие сложные в обработке культуры. В промышленных масштабах применяются специальные измельчители масличных семян, позволяющие поставить подготовку сырья на поток. При производстве льняного масла дома в масштабах деревянного маслопресса «Грикон 15» можно применять кофемолку или блендер, который буквально две-три секунды измельчит семена до состояния маслянистой кашицы, после чего их можно загружать в пресс-форму и отжимать масло. А вот при использовании маслопресса «Грикон 35» большей производительности стоит запастись измельчителем, либо покупать уже подготовленное сырье. Сравнительный обзор этих двух маслопрессов можно найти ЗДЕСЬ.

2. СВОЙСТВА. Пару слов о самом продукте – льняном масле. Считается, что производили льняное масло на Руси с незапамятных времен. Оно было очень распространено до тех пор, пока его не вытеснило масло подсолнечное – более дешевое и простое в производстве, чему в 16-м веке поспособствовали испанцы, которые завезли подсолнечник из Америки в Европу, более того — сам Колумб приложил к тому руку. Индейцы Америки поклонялись этому растению и почитали его за удивительную схожесть с солнцем, но это не мешало употреблять его в пищу. В Европе подсолнечник так же очень хорошо прижился и как декоративное растение и как сельскохозяйственная культура, а уже в последующем Император Петр Великий привез подсолнечник в Россию. Петр вообще был известным преобразователем, в том числе, по аграрной части. Так вокруг стен Кремля заколосились подсолнухи, сначала для красоты, а потом для дела, распространившись по всей Руси, отодвинув производимое льняное масло на второй план – в разряд «технических» масел, которыми обрабатывали и до сих пор обрабатывают деревянные изделия, в частности, ружейные приклады.

А вот забыто льняное масло было совершенно незаслуженно, ведь по своим свойствам оно значительно превосходит потеснившее его подсолнечное! В льняном масле содержатся большое количество полинасыщенных жирных кислот ОМЕГА 3, ОМЕГА 6 и ОМЕГА 9, которые человеческий организм не способен синтезировать самостоятельно. По «Омегам» льняное является рекордсменом среди всех известных нам продуктов. Нерафинированное льняное масло холодного отжима содержит множество витаминов группы A, E, B, K, F и др. Применение льняного масла снижает уровень холестерина в крови, повышает иммунитет, снижает вязкость крови, что влечет за собой снижение риска возникновения сердечно-сосудистых заболеваний. Известно о благотворном влиянии на желудочно-кишечный тракт, печень и зрение. Широко известно благотворное влияние льняного масла на кожу, волосы и ногти – девушки во все времена использовали его в косметических целях. Похожими свойствами обладают и другие масла, при условии их правильного натурального получения путем первого холодного отжима. А вот масла рафинированные, дезодорированные, вымороженные или смеси таких масел с маслами холодного отжима, являются в лучшем случае бесполезными, а в большинстве своем губительными для организма! Внимательно читайте этикетку перед покупкой масла в магазине. Хотя зачем Вам покупать, когда Вы и сами способны изготовить этот замечательный продукт в домашних условиях с использованием пресса для льняного масла!

3. ПРОЦЕСС ОТЖИМА. Загружается сырье в холщовый мешочек и помещается в деревянный бочонок, в котором под давлением происходит отжим льняного масла. Емкость бочонка 1,7-1,8 килограммов измельченного льняного семени. Мешочек изготовлен из бязи, не содержит никакой синтетики, плотно лежит плотно в бочонке, достаточно податлив благодаря своей тканевой структуре и потому не рвется.

Загружаем бочонок и устанавливаем на пресс, можно начинать процесс производства льняного масла. Необходимое нам давление создается с помощью ручного гидронасоса. Используемые нами насосы достаточно мощные и легко нагнетают давление в систему. Здесь главное действовать без фанатизма, контролируя показания приборов. Не превышайте о на шкале манометра, этого больше чем достаточно, иначе вы сломаете всю систему и не получите масло.

В интернете гуляет ролик, где мужчина надставляет двухметровую трубу на ручку насоса и буквально виснет на ней, пытаясь выжать все соки из семечки, забывая про законы физики в отношении сжатия веществ. Однако «Грикон 15» выдержал все истязания, но и к дополнительному выходу масла это не привело. Необходимое давление для данной системы нами просчитано опытным путем. И не с помощью трубы, а с использованием гидравлики в 35 тонн и к увеличению выхода масла это не привело. 15 тонн вполне достаточно для пресса «Грикон 15»!

Через пару минут после того как мы создали давление, из деревянного желобка появится первое масло. Собирать его необходимо в предварительно установленную стеклянную тару. Обязательно оцените аромат свежевыжатого льняного масла, особенно замечательно оно в сочетании с ржаным хлебом! Ждем, пока выход прекратится и немного упадет давление, затем можно немного подкачать давления в систему. После того как ход масла прекратился окончательно, извлекаем из бочонка мешочек с сырьем, хорошо его встряхиваем и отжимаем еще раз, чтобы получить масло все до последней капли! Отжим льняного масла можно считать завершенным.

4. ВЫХОД МАСЛА. Поговорим о выходе льняного масла. Как мы помним, в закладке у нас было около килограмма семьсот коричневого льна. Получили мы около 200 грамм масла, что составляет 12 % от удельной массы сырья. Если не полениться и прогнать его еще раз, можно получить некоторое количество продукта.

Масличность у льняного семени составляет порядка 30 % в лучший год. Деревянный пресс при производстве льняного масла показал как раз средний выход. Лучшего выхода — до 18-20% можно будет достичь нагреванием сырья до температуры 35-40 С0. В промышленности же получают и того больше, путем отжима на шнековом маслопрессе, а так же путем дезодорации, когда шрот промывается специальным летучим раствором, вымывающим масло и в дальнейшем испаряющимся. Таким раствором является высокооктановый бензин… Как говориться, не прибавить, не убавить… Естественно, что после такой процедуры о натуральности продукта и его пользе говорить не приходится. Другое дело – производство льняного масла первого холодного отжима на деревянном маслопрессе с сохранением всей пользы и вкусовых качеств этого замечательного продукта.

Шрот, который получился при отжиме масла, можно использовать в пищу, на корм животным, или на продажу, если речь идет о коммерческом производстве льняного масла.

Льняной шрот так же достаточно хорошо покупают наряду с льняным маслом, так как он сохраняет все питательные свойства льяного семени, вкус и витамины. Льяной шрот полезен для пищеварения, так как содержит слизь и огромное количество клетчатки.

5. ФИЛЬТРАЦИЯ МАСЛА. После того, как мы получили готовый продукт, предстоит еще один важный этап – это фильтрация. В промышленности используются специальные фильтровальные линии различного принципа действия, удаляющие осадок при помощи центрифуги или путем процеживания через многослойные фильтры. В нашем случае – при домашнем производстве льняного масла (при производстве в розничной торговой точке или интернет-магазине) дожидаемся пару дней, пока масло отстоится в темном прохладном месте в закрытой стеклянной таре желательно темного цвета. Темное стекло позволит сохранить свойства масла и увеличит срок его хранения. Признаком того, что масло отстоялось, будет выпадение естественного осадка. После чего просто сливаем масло выше уровня осадка и процеживаем через плотную льняную ткань. Оставшееся масло с осадком стоит так же процедить несколько раз. Продукт готов к употреблению или к продаже!

Подытожим.

Сегодня мы рассматривали процесс производства льняного масла. Как видим, производство очень простое и позволяет получать льняное масло дома, но имеет ряд нюансов, на которые следует обращать пристальное внимание:

Первое: это качество и свежесть льняного семени, предельно допустимая влажность и предварительное измельчение перед закладкой.

Второе: особенности работы с данным маслопрессом: контроль давления в рабочем диапазоне «400 бар», повторный отжим используемого сырья.

Третье: перед употреблением или продажей масло необходимо отфильтровать.

Большое спасибо за внимание, удачи Вам во всех начинаниях!

Служба поддержки:т. 8-926-733-26-69 e-mail: [email protected]

Дополнительные материалы по теме: — Сравнительный обзор маслопрессов «Грикон 15» и «Грикон 35».

Похожие статьи

| Сравнительный обзор маслопрессов «Грикон 15» и «Грикон 35» Опубликовано: 2015-11-21 15:14:56 ; |

| В данной статье мы делимся выводами по результатам тестирования иркутских маслопрессов из дерева «Грикон 15» и «Грикон 35», на что следуе […] |

Комментарии

Комментариев не найдено!

Особенности конструкции

Получение в домашних условиях растительного масла с использованием приобретенного или самостоятельно изготовленного пресса отличается рядом особенностей, которые обязательно следует учитывать.

- При производстве масла в домашних условиях готовый продукт обладает двухлетним сроком годности. Домашний пресс можно приобрести в серийном исполнении или изготовить своими руками.

- При помощи бытового пресса для отжима можно получать масло из семян подсолнечника, оливок и даже орехов.

- Одним из наиболее простых и бюджетных способов изготовления устройства для отжима масла является переделка серийного бытового пресса, предназначенного для выдавливания сока из винограда и яблок. В таком оборудовании не надо менять рабочие насадки – достаточно заменить обойму на устройство более высокой мощности. Такая модернизация позволит использовать агрегат не только для переработки оливок, но и для отжима масла из подсолнечных семечек.

- Домашний масляный пресс, основой конструкции которого является червячный винт, отвечающий за отжим, можно изготовить и с использованием подручных средств. Проектируя такой пресс, имейте в виду, что давление, которое он будет в состоянии развивать, будет зависеть как от диаметра червячной гайки, так и от мощности стояков балки. Чтобы обеспечить создаваемое устройство более высокой надежностью, балку, служащую основой его конструкции, следует делать более мощной. Таким требованиям в полной мере соответствует деревянный пресс для отжима масла, элементы механизма которого изготовлены из массива дуба. Бюджетной альтернативой такого агрегата является пресс, элементы конструкции которого изготовлены из металла.

- Бытовой пресс (как и любой другой), применяемый для отжима масла, предполагает наличие в своей конструкции цилиндра без дна, в качестве которого можно использовать обычную металлическую бочку. Чтобы увеличить жесткость такого цилиндра в его нижней части, можно взять металлический обруч. Если в качестве цилиндра используют деревянную бочку, то материал, из которого она изготовлена, должен быть сухим и отличаться высокой твердостью. Идеальным материалом в данном случае будет массив дуба.

- К важным конструктивным элементам, которыми должен быть оснащен пресс для масла, относятся обдирные вальцы, представляющие собой пару сменных валиков. Их вращение обеспечивают шестерни, установленные на металлических стойках устройства. На стойках, кроме шестеренок, фиксируется верхний и нижний ковши, а также рукоятка, при помощи которой обеспечивается вращение элементов механизма, или перекидной ковш. Обдирные вальцы, как правило, изготавливают из древесины, а их рабочая поверхность обшивается полотном-теркой.

Особенности выбора оборудования для дома

Для приготовления масла в домашних условиях нужно уметь правильно выбрать устройство, чтобы оно не занимало много места и его можно было транспортировать при необходимости. Весь выбор строится на базе нескольких критериев. Рассмотрим их подробнее:

- Вид аппарата. Бывает ручной пресс для отжима масла и электрический. Первый требует придания некоторых усилий для получения качественного продукта. При этом процесс приготовления в таком занимает больше времени. Что касается электрического, то этот прибор выполняет все самостоятельно, но для него нужно отбирать более качественное сырье.

- Производительность. От этого параметра зависит сколько устройство способно обработать сырья за определенный промежуток времени. Наиболее оптимальный показатель — 2,5кг/час. Когда стоит задача более масштабной обработки, тогда можно отдать предпочтение вариантам с 3-6кг/час.

- Наличие разных режимов. Считается, что чем больше режимов в маслопрессе, тем он практичнее и функциональнее. Например, холодный режим позволяет делать отжим масла без обязательного нагрева продукта, а при горячем, происходит его разогрев до 100 градусов и более. В такой ситуации в готовом масле будет присутствовать меньшее количество питательных веществ и витаминов, так как ни погибают при термообработке.

- Особенности эксплуатации. Чем проще конструкция оборудования, тем удобнее им управлять. Чтобы не путаться в имеющихся в аппарате функциях, лучше отдавать предпочтение простым вариантам с интуитивно понятным интерфейсом.

- Материал изделия. Они бывают из пластика и нержавеющей стали. Первые являются простыми и мобильными, так как не имеют большого веса. Но здесь важно, чтобы конструкция аппарата смогла выдерживать механические воздействия. Модели из нержавеющие стали могут быть в комбинации с другими материалами, такими, как пластик, чугун и другие. Такие варианты гораздо тяжелее.

Приготовления подсолнечного масла в маслопрессе Источник маслодав.рф

Выбирая домашний пресс для масла обязательно руководствуйтесь приведенными нюансами. Ведь главное приобрести удобный, практичный и долговечный аппарат.

Принцип действия

После того как деревянный пресс для отжима масла (или металлический) собран и оснащен сменными насадками, можно начинать использовать его по прямому назначению. Чтобы отжать масло при помощи такого агрегата (например, из семян подсолнечника), необходимо выполнить следующие действия:

- В загрузочный ковш устройства засыпают сырье.

- Валки, поверхность которых покрыта полотном-теркой, приводят во вращение посредством рукоятки.

- За счет вращения валков сырье затягивается в зазор между ними, где и происходит освобождение от кожуры (обдирка).

- После обдирки ядра подсолнечника и шелуха, от которой они освобождены, оказываются в нижнем ковше.

- Смесь, состоящая из ядер подсолнечника и шелухи, провеивается.

- Валки с полотном-теркой меняются на валки с гладкой поверхностью, при помощи которых будет выполняться отжим растительного масла.

- Очищенные ядра семечек помещаются в верхний ковш и поступают на вальцовку.

- Уменьшить величину зазора между валками, что необходимо для того, чтобы проходящие между ними ядра семечек сжимались с требуемым усилием, позволяет специальный рычаг ручного пресса, который переводится во второе положение.

- Результатом выполнения вальцовки является кашицеобразная масса, которую необходимо подвергнуть прессованию, чтобы выделить из нее растительное масло.

Деревянный гидравлический маслопресс ручного типа для выжимки масла из семян и орехов

Поскольку ручной пресс для отжима не в состоянии обеспечить высокого давления, оказываемого на используемое сырье, процент выхода масла ниже, чем при применении специализированного оборудования. Если же использовать в качестве привода такого оборудования электродвигатель или задействовать гидравлический пресс, то можно исправить такой недостаток.

Ручной пресс для отжима масла отличается и рядом достоинств. Приведем наиболее значимые из них.

- Благодаря простоте конструкции такой пресс можно изготовить своими руками.

- Готовый продукт имеет отличные вкусовые качества и высокую пищевую ценность.

Ручной шнековый пресс для домашнего отжима масла

Дома или в небольшом производственном цеху можно использовать как деревянный, так и шнековый пресс для получения растительного масла, которые отличаются высокой эффективностью. Следует иметь в виду: если не изготавливать такие устройства для отжима масла самостоятельно, а приобретать готовые модели, то деревянный пресс на основе гидравлического механизма обойдется значительно дороже, чем пресс шнековый. Если же взять такой агрегат для организации небольшого бизнеса по производству и продаже экологически чистого растительного масла, то окупится он достаточно быстро. Еще быстрее окупится такое оборудование, если использовать его для производства не только подсолнечного, но и оливкового или даже кедрового масла.

Маслопресс холодного отжима своими руками

Бизнес-идея по производству подсолнечного масла основывается, на маслобойне. С позиции инвестиций среди профессионалов идея не утратила свою популярность, является по-прежнему востребованной и прибыльной.

Однако для многих вопрос дохода в данной сфере достаточно спорный, что зря. Давайте детально разберемся, дабы не полагаться на мнения большинства, а основывать собственные выводы на конкретных цифрах и фактах.

В данном бизнесе одним маслом сыт не будешь.

Прибыли от его реализации с трудом хватает, чтобы выйти на уровень себестоимости.

Но нельзя забывать о дополнительных продуктах, полученных от маслобойни, которые приносят существенную чистую прибыль.

Оборудование для производства растительного масла

Производство растительного масла в домашних условиях ограничено финансовыми средствами. Данный вид бизнеса привлекателен своей гибкостью быстрого развития.

Можно начинать с минимальной комплектации производственного цеха, а потом расширять дополнительным оборудованием для производства побочных продуктов. Таким образом, расширяется ассортимент, а прибыль растет в прогрессии.

Полноценный цех по производству растительного масла должен быть БЕЗОТХОДНЫМ!

Минимальная комплектация линии состоит из следующего оборудования:

- Мини маслопресс. Мощность такого маслопресса составляет 2 кв. в час, 220 В. Производительность = 13 литров в час. Вес пресса 45 кг. Стоимость в среднем 800 долларов.

- Фильтр пищевой. Масло необходимо очищать с помощью специального фильтра, мощность которого составляет 0,5 кв. в час. Производительность = 5 литров в час. Вес фильтра 100 кг. Стоимость 1100-1300 долларов.

По большому счету, этих двух составляющих уже вполне достаточно, чтобы производить и реализовывать 2 продукта: хорошее подсолнечное масло и шрот.

Кстати шрот из масличных культур широко используется для кормления животных и птиц в сельском хозяйстве. Поэтому он продается значительно быстрее, чем основной продукт.

Кроме того его значительно больше на выходе из переработанного сырья – 65%.

Но если вы планируете зарабатывать больше, тогда стоит задуматься о расширении производства.

Дополнительное технологическое оборудование производства растительных масел позволяет нам получать сразу несколько продуктов с одной маслобойни:

- Подсолнечное масло сырое.

- Подсолнечное масло жареное.

- Масло техническое олифа.

- Круги макухи.

- Шрот.

- Биоуголь из фуза.

- Брикеты биотоплевные из лузги.

Маслобойня даже в домашних условиях может производить 7 видов продукции при наличии необходимого оборудования. Стоит обратить внимание и на другие преимущества бизнеса.

Хранение растительного масла на производстве не требует особых условий.

Сухое помещение, защищенное от солнечных лучей, с температурой воздуха в пределах от +5 до +15 градусов, может сохранять нерафинированные продукты на протяжении 5-ти месяцев.

Можно использовать разное сырье для производства растительных масел. Например, семена: подсолнуха, сои, льна, тыквы и многих других масличных культур.

Данное преимуществ так же положительно влияет на расширения ассортимента и увеличение продаж.

Можно перепрофилировать бизнес под другие товары без модернизации линии.

Технология производства растительных масел методом прессования

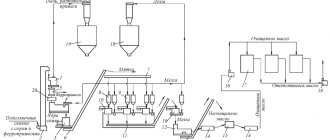

Технологическая схема производства:

Технологическая линия по производству масла растительного укомплектовывается:

- Сепаратор для грубой и тонкой очистки зерна и семян.

- Шелушильная машина для семечек и других семян масличных культур.

- Маслопресс экструдер двухшнековый с нагревательными элементами мятки до +50C (для быстрого старта).

- Фильтра для очистки растительных масел от фуза (пищевой).

- Пресс для отжима фуза (фузодавка).

- Пресс для формирования кругов макухи.

- Пресс для брикетирования лузги из подсолнечника и других семян.

- Вспомогательный инвентарь, сооружения и устройства: бункер; пневмопогрузчик; веса; ведра, лопаты и пр.

Проведем простейший учебный практикум по технологии производства растительных масел.

Безотходное производство методом холодного прессования при отжиме, происходит в несколько последовательных этапов:

- Грубая очистка семян масличных культур (сырья). От грубых примесей которые могут повредить технологическое оборудование (камни, проволока и т.п.).

- Тонкая очистка сырья. От мелких премисей, которые могут повлиять на качество продукции (пыль, семена сорняков и т.п.).

- Шелушение оболочки семян. Данный процесс выполняется непосредственно перед холодным прессованием. В безотходном производстве растительного масла лузга на биотопливо, а ядра на масло и макуху. Оболочка семян масличных культур может удаляться на различному по типу оборудованию в различный способ: обтирание оболочки об специально рифленую поверхность; раскалывание оболочки ударом; сжатие под давлением.

- Прессование ядер через шнековый маслопресс с целью получения масла и макухи. На данном этапе получаем 2 полу готовых продукта.

- Фильтрация. Процесс фильтрации неочищенного продукта полученного только из под пресса происходит с помощью фильтров основанных на фильтрующих тканях. Например – лавсан. Под давлением воздуха жидкость попадает на поверхность ткани и проходит сквозь нее, оставляя на поверхности фуз.

- Отжим фуза. Сам фуз полученный после фильтрации лавсаном содержит в себе 80% жирности. Рационально его так же отжать. Производство растительных масел методом прессования на данном этапе заканчивается. Дальше производятся побочные продукты.

- Горячее прессование макухи. Макуху лучше прессовать сразу при выходе из маслопресса, пока она еще сохранила температуру от давления.

- Брикетирование. Чтобы выгодно и быстро реализовать шелуху из семян нужно произвести из них востребованный товар – биотопливо. Естественно для данного процесса понадобится специальное оборудование.

Что касается организация труда в производстве на такой линии, то здесь все зависит от загрузки цеха сырьем для переработки и сроков.

Если загрузка минимальная (например, 1 тонна в сутки) то достаточно даже 1-го работника.

Как только наладится рынок сбыта всех видов товаров произведенных на маслобойне, понадобится дополнительная рабочая сила, чтобы вложится в сроки при хороших объемах производства.

Отходы производства растительного масла и их использование

Домашняя маслобойка для производства подсолнечного масла быстрее окупается, если рационально использовать все ее преимущества. Не стоит недооценивать актуальность управления отходами.

На выходе из маслопресса получаем растительное масло неочищенное и черное на цвет. Его следует либо отстаивать, либо специальным образом отфильтровывать от фуза.

Фуз – это небольшие частички шелухи и макухи с большим содержанием остатков производимого продукта, которое осталось после фильтрации. Наилучшим методом очистки от фуза принято считать тканевый фильтр.

На фильтр не стоит жалеть денежных средств, и тогда он качественно очистит продукт и подготовит его к товарному виду.

Когда масло очистится, собранный фуз можно продавить на фузодавке.

Из него мы можем еще получить 20% био-угля + 80% растительного масла.

Переработанный фуз в дальнейшем превращается в камень, который, в свою очередь, используется в качестве топлива для котлов.

Не пропустите операцию фузодавки, как делают нерадивые бизнесмены! Ведь некоторые фирмы закупают отходы предприятий производства растительных масел очень дешево, чтобы затем его отжать из них всю прибыль.

Так, бизнес-идея может стать практически безотходным процессом. Вы получите не только качественный продукт, на которое в любое время года не будет падать спрос, но и уникальное топливо, и хорошую макуху.

Рентабельность маслобойни

Итак, сырье для изготовления (семена подсолнуха) стоит около 500 долларов (где-то 480), если говорить о тонне. После того, как сырье переработается, из этого количества можно получить близко 350 кг масла подсолнуха (выход 35%).

Один литр легко продать за полтора доллара. Таким образом, за 350 кг в итоге выйдет 525 долларов. 525 – 480 = 45 долларов прибыли. Конечно, 45 долларов с одной тонны – невеликая сумма.

Какими способами выполняют отжим масла из растительного сырья

Растительные масла в зависимости от способа отжима подразделяются на два основных вида, каждый из которых предполагает использование определенной технологии и соответствующего оборудования. Такими видами, в частности, являются:

- масла, полученные способом горячего отжима;

- масла холодного отжима.

Участок отжима масла при помощи горячего двухкратного прессования

Если масло производится по технологии горячего отжима, то кашица, полученная после вальцовки, помещается в специальные жаровни, где ее прогревают до температуры 110°и одновременно увлажняют. При этом массу постоянно помешивают. После такой подготовки сырье помещают в шнековое устройство, где выполняется прессование, в результате которого и выделяется масло. Растительное масло, полученное по технологии горячего отжима, отличается не только красивым темно-золотистым цветом, но и очень ярким ароматом, а также вкусом жареных семечек.

Между тем растительное масло холодного отжима считается более полезным, так как сырье для его производства не подвергается термическому воздействию, соответственно, продукт сохраняет все полезные свойства. Для холодного отжима масла используется аналогичная вышеописанной технология, только в ней отсутствует стадия нагрева прошедшей через вальцы кашицеобразной массы. Растительное масло, полученное по технологии холодного отжима, хотя и обладает более полезными качествами, меньше хранится, с течением времени приобретает более темный цвет и горьковатый привкус.

Маслопресс своими руками чертежи холодного отжима. Особенности шнековых маслопрессов:

- окисление масла от металла. Дешевые маслопрессы, включая бытовые для домашнего использования часто делают из обычной стали, которая в процессе использования окисляет масло и снижает его вкусовые и полезные свойства.

- саморазогрев отжимаемой массы. Шнековые прессы в принципе более производительны, тем более что семечка в процессе отжима саморазогревается от давления, а нагретая семечка отдает больше масла, но это уже не холодный отжим. Для получения качественного масла требуется постоянный контроль за скоростью работы шнека и температурой отжимаемого масла. Реализация цифрового контроля — один из лучших вариантов, но у большинства фермеров на это обычно не хватает ни квалификации ни средств.

- дополнительный прогрев шнекового механизма. Большинство кустарных производителей масла дополнительно прогревают шнековый механизм горелкой или теном для увеличения выхода масла до 50% от массы семечки. При этом отжимаемое масло утрачивает витамины и приобретает канцерогены. К холодному отжиму такое масло отношения не имеет.

- использование жаренной мятки. Для еще большего выхода масла многие производители перед прессованием семечку измельчают и обжаривают в жаровнях с добавлением воды. В результате отжима такой мятки получается всем нам знакомое масло с ярко выраженным вкусом жареной семечки. Проблема в том, что вода портит масло не меньше нагрева. И конечно, это тоже уже никакой не холодный отжим.

- холодный или выгодный отжим. Для получения настоящего полезного масла холодного отжима шнековый механизм можно охлаждать, но это приводит к снижению выхода масла, да и прессы с охлаждением более дороги, не говоря о том, что они в принципе иной конструкции, чем обычные, используемые повсеместно. Путем тонкой настройки оборудования и использования семечки оптимального уровня влажности можно добиться такого режима работы, при котором отжимаемое масло не нагревается выше 40 градусов. Именно такой способ отжима использует в своем фермерском хозяйстве Якушев Алексей. Марка и тип оборудования, как и матрица режимов работы являются его Ноу Хау и держатся в строжайшей тайне.

Производственное оборудование

Даже высокопроизводительное оборудование, предназначенное для получения растительного масла в промышленных условиях, отличается небольшими габаритами, соответственно, не требует много места для установки. Современные модели часто представляет собой мини-комплексы по производству растительного масла, оснащаются различными рабочими модулями, что значительно расширяет их функциональные возможности.

Шнековый маслоотжимной пресс, предназначенный для холодного непрерывного отжима в составе технологической линии или как самостоятельный аппарат

Так, типовая линия по производству подсолнечного масла работает по следующему принципу.

- Сырье обязательно сушится, очищается от различных загрязнений, из него удаляются посторонние примеси.

- В специальном модуле ядра семечек отделяются от шелухи и измельчаются.

- Измельченные ядра семечек пропариваются, а если речь идет о горячем отжиме, то еще и прожариваются.

- Осуществляется выдавливание масла из подготовленной массы.

- Масло, полученное сразу после отжима, проходит этап фильтрации, что значительно повышает его чистоту.

- Готовое масло после фильтрации разливают в тару и отправляют на хранение.

Самодельный маслопресс

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

Уважаемые форумчане. В разделе «Самодельная сельскохозяйственная техника» есть тема «самодельный экструдер кормов» в котором был задан вопрос по поводу маслопресса. Для меня настройка самодельного маслопресса в настоящий момент больная тема. Предлагаю в этой новой теме объединить все задумки и мысли касаемые маслопрессов, а так же обсудить все проблемы, с которыми сталкивается собственнник самодельного маслопресса.

Уважаемые форумчане. В разделе «Самодельная сельскохозяйственная техника» есть тема «самодельный экструдер кормов» в котором был задан вопрос по поводу маслопресса. Для меня настройка самодельного маслопресса в настоящий момент больная тема. Предлагаю в этой новой теме объединить все задумки и мысли касаемые маслопрессов, а так же обсудить все проблемы, с которыми сталкивается собственнник самодельного маслопресса.

Да поддерживаю, в свое время тоже собственными силами делал маслопрес (шнековый) . Пусть это было не мое изобретение а просто копирование заводского но сделан своими руками и работает уже много лет,со временем смогу и чертежами поделиться если кому будет интересно.

Мій канал — https://www.youtube.com/user/pppatriot Бажаючі приєднатись до вайбер групи «Фермери України» , пишіть в приват.

Добрый день, Александр. Тогда к Вам, как человеку собравшему рабочую копию маслопресса, хочу задать вопрос. У меня шнек диаметром 85 мм, внутренний диаметр отжимной камеры приблизительно 85,9 мм (т.е. зазор между шнеком и камерой с каждой стороны почти 0,5 мм). Отверстия для масла — 5 мм. Внутри отжимной камеры есть спиральная бороздка (для масла). Возникающие проблемы: жмых накручивается на шнеке косичкой и не выходит из маслопресса, семечки не забираются шнеком из бункера, как результат — сильный нагрев пресса. В на конце маслопресса конусный выход для жмыха ( как на экструдере, диаметр отверстия регулируется болтом). Кончно сложно без фото (но пока никак не разберусь как выложить в форум), но общая картина обрисована. Подскажите, вчем проблема? Готов выслать фотот с размерами.

Добрый день, Александр. Тогда к Вам, как человеку собравшему рабочую копию маслопресса, хочу задать вопрос. У меня шнек диаметром 85 мм, внутренний диаметр отжимной камеры приблизительно 85,9 мм (т.е. зазор между шнеком и камерой с каждой стороны почти 0,5 мм). Отверстия для масла — 5 мм. Внутри отжимной камеры есть спиральная бороздка (для масла). Возникающие проблемы: жмых накручивается на шнеке косичкой и не выходит из маслопресса, семечки не забираются шнеком из бункера, как результат — сильный нагрев пресса. В на конце маслопресса конусный выход для жмыха ( как на экструдере, диаметр отверстия регулируется болтом). Кончно сложно без фото (но пока никак не разберусь как выложить в форум), но общая картина обрисована. Подскажите, вчем проблема? Готов выслать фотот с размерами.

На сколько сильно нагревается? Я свой прес перед запуском разогреваю паяльной лампой до 100 градусов и больше (вода отскакивает и испаряется) на холодную запустить очень сложно. Размеров так не помню но где то в таких же пределах на выходе тоже в пределах 5-6 мм и регулируется болтом. Через пару дней буду в селе смогу уточнить (чертежи тоже там)

Источник: fermer.ru

Сделать маслопресс своими руками

Поскольку в Украине рынок деревянных маслопрессов только начинает зарождаться, считаю важным знать — что вы как потребители хотели бы получить. Поэтому предлагаю здесь высказываться всем желающим по поводу желаемых характеристик пресса: желаемой цены, размеров, веса, производительности и. т. д.

В связи с этим привожу здесь информацию по поводу возможных на сегодняшний день различных комплектаций и конструкций маслопресса. Начнём с того, что маслопресса, в зависимости от желаемой производительности могут изготавливаться с 1,5л, 3л и 6л пресс-бочонком. Тут всё понятно чем больше объём одной закладки тем больше производительность пресса. Но больший объём бочёнка ведёт к большему диаметру поршня и как следствие необходимое давление пресса растёт в квадратичной зависимости от диаметра поршня. Так для 1,5л бочёнка с диаметром поршня 100мм для большинства культур будет достаточно давления 12т, для 3л — 30т и для 6л — минимум 50т. Сразу скажу, что 3л бочонок на мой взгляд, исходя из моего опыта эксплуатации является оптимальным как для домашнего использования так и для небольших производств, а также вся пресс-установка с таким бочёнком будет иметь наилучшее соотношение цена/производительность. Другим очень важным параметром является тип гидравлики, которая будет применяться. Возможно два варианта исполнения — это с применением гидравлического домкрата и с применением более профессиональной гидравлики состоящей из гидроцилиндра с манометром и гидравлического насоса (с ручным, электрическим или пневматическим приводом). Применение домкрата позволяет сделать пресс-установку дешевле практически на 50% чем с профессиональной гидравликой и в принципе я не вижу никаких препятствий для использования пресса в таком исполнении для домашних целей, а также для небольшого производства. Основным преимуществом домкрата является его дешевизна (он в 4-5 раз дешевле пары гидронасос/гидроцилиндр аналогичной грузоподъёмности). При этом главным недостатком применения домкрата являются габаритные размеры, вес пресс-установки, а также в отдельных случаях необходимо прикладывать большее физическое давление на его рукоятку чем к гидронасосу (что впрочем легко устранимо с помощью дополнительного рычага). Применение же пары гидронасос/гидроцилиндр позволяет сделать установку максимально компактной, лёгкой и более удобной в эксплуатации (наличие манометра, возможность изменять прикладываемое усилие на рукоятку). Вопрос по-поводу величины ресурса домкрата и пары гидронасос/гидроцилиндр в большой степени зависит от производителя того или иного изделия, но при прочих равных условиях пара гидронасос/гидроцилиндр скорее всего будет изначально иметь больший ресурс, так как специально предназначена для прессов что предполагает более регулярное использование чем использование домкрата. Впрочем использование домкрата с лихвой компенсируется его дешевизной и дешевизной его обслуживания (к примеру стоимость замены всех уплотнений, сальников, прочистка клапанов, замена масла на 30т домкрате стоит порядка 400грн. и после этого домкрат становится как новый).

Источник: vk.com

Маслопресс своими руками из домкрата. Делаем пресс из домкрата своими руками

Гидропресс, изготовленный из домкрата – не только мощный инструмент, используемый при каком-либо производстве, а осознанный выбор гаражного или домашнего мастера, которому срочно потребовалось средство, позволяющее создать многотонное давление в небольшой ограниченной локации. Агрегат поможет, например, при брикетировании горючего мусора для сжигания в печи.

Выбор домкрата

Гидропресс, как правило, изготавливается на основе гидравлического домкрата стаканного или бутылочного типа. Применение реечного винтового оправдано лишь в конструкциях, работающих чисто на основе механики, недостаток которой – потеря не 5% усилий, прилагаемых мастером, а заметно больше, например, 25%. Использовать механический домкрат – не всегда оправданное решение: с тем же успехом его могут заменить, к примеру, большие слесарные тиски, установленные вертикально.

Выбрать домкрат гидравлического типа предпочтительнее из тех моделей, что способны поднять порядка 20 т. Многие домашние мастера, изготовившие пресс из такого домкрата самостоятельно, брали с запасом прочности (подъёмности): в их руки часто попадали модели, которых достаточно, чтобы приподнять не легковую машину, а фуру или трейлер, к примеру, от «Скании» или «КамАЗа».

Такое решение похвально: взять самый мощный домкрат – выгодное дело, да и прослужит он, благодаря своему запасу грузоподъёмности, не 10 лет, а всю дальнейшую жизнь владельца самодельного гидропресса. Это значит, нагрузка примерно втрое меньше допустимой. Изнашиваться данное изделие будет медленнее.

Большинство гидравлических домкратов среднего ценового диапазона – однососудные, с единственным штоком. Они обладают, помимо простоты и надёжности, не менее 90%-м КПД: потери при передаче усилия гидравликой невелики. Жидкость – к примеру, трансмиссионное или моторное масло – почти невозможно сжать, к тому же она немного как бы пружинит, в целом сохраняя не менее 99% своего объёма. Благодаря этому свойству машинное масло передаёт усилие на шток почти «нетронутым».

Механика на основе эксцентриков, подшипников, рычагов не способна дать настолько малых потерь, как жидкость, используемая в качестве передаточной материальной субстанции . Для более или менее серьёзного усилия рекомендуется приобрести домкрат, развивающий давление весом не менее 10 т – именно такой окажется наиболее эффективным. Менее мощные домкраты, если они и оказались в ассортименте ближайшего автомагазина, не рекомендуются – запас веса (по давлению) маловат.

Инструменты и материалы

Позаботьтесь о наличии чертежа будущей установки: в интернете немало готовых разработок. Несмотря на наличие несколько отличающихся друг от друга моделей домкратов, выберите тот, у которого большая «нога» – площадка для упора о землю. Различие конструкций, например, с меньшей по площади «ногой» («дно бутылки» с массивным широким основанием) обусловливается маркетинговыми уловками: не экономьте на конструкции. Если неудачно подобранная модель у вас сломается внезапно в момент наивысшего развиваемого при помощи усилия, то вы не только лишитесь главного исполнительного механизма, но и можете травмироваться.

Для изготовления станины понадобится швеллер достаточной мощности – толщина стенок желательна не менее 8 мм. Если взять более тонкостенную заготовку, то она может прогнуться либо лопнуть. Не забывайте: обыкновенная сталь, из которой изготавливают водопроводные трубы, ванны и прочую сантехнику, при ударах мощной кувалдой достаточно ломкая: от перенапряжения она не только выгибается, но и лопается, что может обернуться травмой мастера.