Основные способы ковки металла

Горячая ковка

Как уже говорилось, проведение горячей ковки возможно, если нагревать металл до температур, когда тот меняет свои характеристики прочности и становится пластичным, что дает возможность относительно легко его обрабатывать при помощи ударного инструмента и других приспособлений. Горячий способ обработки предполагает использовать особые технологии обработки металла, которые дают возможность сделать готовые изделия разнообразнее.

Но кроме преимуществ есть и некоторые недостатки метод. К ним отнесем то, что для нагревания металла требуется наличие горна или муфельной печи. Отметим, что такое оборудование помимо своей цены будет дорого обходиться и в дальнейшем, при использовании, так как потребуется оплачивать его обслуживание и топливо.

Также использование открытого источника огня является далеко небезопасным занятием и требует от мастеров соблюдения мер безопасности в повышенной мере. Кроме того, для выполнения горячей ковки требуется, чтобы у мастера были определенные знания и навыки, чтобы разбираться в температурных параметрах различных видов металла.

Ручная ковка

Ручная ковка металла обязательно должна быть выполнена в специальных мастерских, которые оснащены всем необходимым.

В перечень оснастки входит такое оборудование:

- Система воздухоотвода.

- Муфельная печь или кузнечный горн.

Холодная ковка

Большую часть работ из холодной ковки выполняют на спроектированном по особым чертежам оборудовании. Можно перечислить определенный список оборудования, которое следует использовать при холодной обработке металла. Обычно такое оборудование может показать свою эффективность при выполнении большого объема работ для архитектурного оформления сооружений и зданий.

Среди оборудования, которое используют для получения изделий способом холодной ковки, назовем следующие:

- Торсионный, с ним можно выполнять кручение прутка вокруг собственной оси.

- Волновой, на нем делают волнообразные детали.

В парке оборудования для холодного способа ковки насчитывается лишь десяток единиц. Некоторые из них могут работать от мускульной системы оператора, а что-то работает от привода. Некоторые мастера делают самостоятельно подобное оборудование, а также создают модификации.

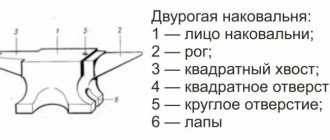

Элементы наковальни

Наковальня кузнеца – обязательный атрибут его мастерской. С ее помощью выполняется целый ряд технологических операций с металлом. Данный инструмент используется для ковки, придания металлу необходимой формы, закалки и т.д.

Изготавливается этот предмет из прочной легированной стали, а его масса может превышать 300 килограмм, особенно если речь идет о стационарной кузнечной наковальне.

Она должна быть устойчивой и прочной, так как на нее приходятся значительные нагрузки. Удар молотом по наковальне приводит к появлению ровного чистого звука. Глухой звон свидетельствует о наличии трещин или пустот в инструменте.

Как уже отмечалось ранее, выделяют однорогие и двурогие модели. Почему наковальня имеет такую форму? Дело в следующем: рог позволяет осуществлять изгибы с необходимой кривизной, а ровная поверхность служит для выполнения основной работы.

Схема крепления наковальни.

К основным элементам устройства относятся:

- рог;

- хвостовик;

- углубление для формирования отверстий;

- отверстия для установки инструмента и другого кузнечного приспособления на наковальню;

- лицо;

- башмак;

- площадка для рубки металла.

Выступ на боковой части инструмента называется рогом. Его форма различна, в зависимости от назначения. У однорогих моделей он конусообразный. Используется в формировании изгибов металла и раскатке закругленных частей.

Второй рог применяется в загибании изделий на углы меньше нормального и делается в форме усеченного конуса.

Лицом называется плоская поверхность. Именно на ней производятся основные операции.

Наковальня должна гасить импульс от удара по лицевой части. В этих целях приспособление устанавливается на прочную деревянную или песочную подушку.

Важно, чтобы лицо располагалось строго горизонтально. Это позволит выполнять работу наиболее качественно. Многих интересует вопрос, как установить наковальню по высоте

Высота наковальни от пола правильная, если удар молота по наличнику приходится горизонтально

Многих интересует вопрос, как установить наковальню по высоте. Высота наковальни от пола правильная, если удар молота по наличнику приходится горизонтально

Кроме того важно, чтобы кузнецу не приходилось совершать дополнительных усилий на подгонку удара, нагибаться или поднимать инструмент слишком высоко

Наковальня кузнечная.

Кузнечная наковальня — опорный инструмент, который просто необходим, если вы занимаетесь обработкой металлов(как горячей, так и холодной). Инструмент довольно специфический, но если вы профессионально занимаетесь ковкой и работой с металлическими изделиями, то он просто необходим. Кузнечные наковальни бывают двух видов: однорогая и двухрогая. Рог нужен для того, чтобы вокруг него обгибать металлическую заготовку(например при ковке фигурных изделий). Наибольшим спросом пользуется однорогая модель.

Боковые грани наковальни позволяют изгибать металл под углом 90 градусов. Поверхность ровная и гладкая, тщательно отшлифована и закалена, поскольку именно она является основной рабочей частью данного инструмента. Наковальня имеет 2 отверстия: небольшое круглое и квадратное, которые служат для дополнительных операций с металлом, также их можно использовать в качестве держателя инструмента(вставить в отверстие рукоятку молотка например).

Наковальни различаются прежде всего по весу, наиболее популярные веса : 5, 10, 30 и 50 кг.( две маленькие, средняя и большая наковальни). В кузнечном деле рационально использовать самую большую модель в 95 кг — для работы с большими заготовками.

В домашнем хозяйстве кузнечная наковальня — вещь не первой необходимости, хотя, если она есть, то на ней очень удобно править согнутые гвозди, выправить изогнутую проволоку или выровнять листовой металл. Конечно, специально покупать наковальню домой вряд ли кто станет, поскольку функции ее вполне может выполнить обычная рельса. Но если вы занимаетесь изготовлением металлических фигурных изделий, то на куске рельсы будет довольно сложно выковать что-либо стоящее. И в таких случаях наковальня — просто обязательный инструмент.

Наиболее качественными являются наковальни Глазовского . Они полностью отвечают требованиям, предъявляемым к этому виду инструмента, выполнены из качественной стали. Кстати, проверить качество наковальни можно следующим образом: ударить по ней молотком и если звук будет звонкий — значит наковальня качественная. А вот если глухой — то скорее всего металл с примесями, некачественное изделие. Так что рекомендую покупать наковальни .

Ориентировочная стоимость на наковальни Глазовского завода:

5 кг 1800 рублей 10 кг 3000 рублей 30 кг 6000 рублей 50 кг 9000 рублей

Еще на заметку: Трубогиб Матрикс — в хозяйстве всегда пригодится

Видео уроки

Предмет относится к типу твердый блок, который имеет физику. Взрывоустойчивость равняется 6000, а светимость отсутствует. Этот предмет может возобновляться, имеет прозрачность и складывается. Многие игроки, к сожалению, не знают, как сделать в Майнкрафте наковальню и чинить на ней предметы. Однако это не все возможности данного объекта.

С помощью наковальни вы сможете не только починить предмет но и немного изменить его предназначение. Два заколдованных артефакта, помещенных туда, будут накапливать чары. Это будет происходить только при том условии, если они не будут противоречить друг другу. Поэтому наковальня отличается от простого верстака или инвентаря.

Как сделать наковальню из рельса

Домашняя наковальня из куска рельса. Как ее сделать самому своими руками.

У меня была потребность в маленькой наковальне. Иногда я делаю стальные цветы и тому подобное, поэтому я использовал очень странные методы и стучал по всему найденному металлу. Наконец я решил сделать хороший инструмент для этого. Эта наковальня в основном для этого использования. Конечно, у нее будет много других применений.

- Материал – 200 мм (8 “) длинный кусок железной дороги, который я нашел некоторое время назад.

- Инструменты:

- 40 и 80 зернистых дисков (используются немного оба, можно использовать еще).

- Для подставки: топор, дрель, молот.

В качестве подставки я использовал кусок бревна. Листовой металл толщиной 2 мм, винты и две детали длиной 150 мм из стойки. L-профиля 30 x 20 мм покрыты слоем льняного масла. Угловая шлифовальная машина. (850 Вт 125 мм). 2-миллиметровый отрезной круг (используется 2 + старые остатки в первую очередь) 8-миллиметровый шлифовальный круг. стальная щетка (колесо).

Шаг 1: Видео

Видео показывает процесс. Больше фотографий, начиная с шага 2.

Электроника для самодельщиков в китайском магазине.

Шаг 2: Грубое формирование …

Форма для наковальни у меня в голове, у меня было довольно точное представление о том, какие формы мне нужны, поэтому я придумал ее, следуя этой идее.

Грубая обработка с помощью грубого шлифовального круга, и когда форма приближается к желаемой. Сглаживание. Поскольку эта наковальня в основном предназначена для создания круглых или рифленых предметов, мне не понадобится очень длинный «острый край». Итак, я сделал это в задней части. Отшлифовать и использовать прямой угол, чтобы проверить, когда поверхность прямая.

Затем удалите ржавчину стальной щеткой. (это может быть сделано в первую очередь, лично я оставляю ржавчину на своем месте как можно дольше, потому что это дает небольшую защиту поверхности).

Шаг 4: Стойка – основание

Для стенда я использовал кусок из бревна. Дерево сосновое, я его в прошлом году упал, оно было не совсем сухим, но достаточно.

Я очистил бревно и выровнял концы с помощью угловой шлифовальной машины с помощью откидного диска. Затем я вырезал «хомуты» из стального листа толщиной 2 мм, просверлил в нем отверстия и прикрепил хомуты к бревну с помощью винтов. Я отрезал лишний и забил гладкий шов.

Шаг 5: Подсоединение наковальни к подставке

Для соединения наковальни с подставкой я использовал два отрезка длиной 150 мм L-профиля 20 х 30 мм. Я скопировал форму с наковальни, сделал надрезы и отшлифовал с помощью угловой шлифовальной машины. Просверлил отверстия и прикрутил «держатели» к бревну с помощью длинных винтов. Затем я вбил «пальцы» в наковальню. Результат был очень крепким. Наконец смазали подставку льняным маслом.

Закончено! Источник

Как сделать наковальню

Когда речь заходит о кузнице, то воображение сразу рисует картину: два широкоплечих добрых молодца с ручником и кувалдой, на заднем плане – жаркий горн, а на переднем, в центре мастерской – наковальня. Она является символом кузнечного дела.

Назначение наковальни

На наковальне выполняются все ручные, кузнечные операции:

- ковка;

- закалка;

- придание заготовке необходимой формы и т.д.

Без наковальни никак нельзя обойтись. Но магазинные цены «кусаются» и приходится думать: как сделать наковальню своими руками. В интернете много рекомендаций, предложим и мы свою.

Конструкция самодельной наковальни

Следует учитывать, что наковальня подвергается большим ударным нагрузкам и воздействию высокой температуры. Поэтому, она должна обладать повышенной устойчивостью и механической прочностью. Её вес может достигать нескольких десятков килограммов. Профессиональную наковальню изготавливают из легированной стали 35Л.

Для изготовления самодельной наковальни часто используют обрезки крановых рельсов.

Наковальня из рельса

На «лицо» (это плоская поверхность наковальни, на которой производятся основные операции плоской ковки) сваркой устанавливается пластина из легированной стали – наличник.

Двурогая наковальня

Для удобства в работе, наковальня должна иметь следующие элементы конструкции:

- рог. Так называется конусообразный выступ на боковой её части. Основное назначение – это раскатка и гибка заготовок. Часто наковальня имеет два рога;

- хвост. Это выступ прямоугольной формы с противоположной от рога стороны наковальни. Предназначен он для гибки заготовок под прямым углом;

- прямоугольное гнездо для подкладного инструмента и шперака. Строго говоря, шперак – это цельнометаллический чекан с двухсторонним наконечником и подтоком. Используют его, как мини-наковальню, при декоративной и художественной ковке;

Мини-наковальня - круглое отверстие. Для заневоливания заготовки при гибке.

Все эти элементы конструкции, возможно, вам и не потребуются. Так что, выбираете необходимые, и, при помощи доступных вам слесарных инструментов, создаёте наковальню.

Например, вот такую.

Видео примитивной самоделки-наковальни из куска рельса смотрите в этой статье.

Основание для самодельной наковальни

Для компенсации энергии ударов служит массивное основание. Применяется одна из следующих конструкций:

- наковальня монтируется на массивную деревянную основу при помощи стяжек (болтов, шпилек, скоб и т.п.) и помещается в бочку с песком, врытую в землю.

Схема установки наковальни в бочке - наковальня устанавливается стяжками на столб, не менее полуметра которого должны быть закопаны в землю. Верхнюю часть столба необходимо стянуть стальными обручами, чтобы её не раздробило при ударах. Более подробно про основание для наковальни смотрите здесь.

Местоположение наковальни

С точки зрения эргономики, наковальню удобнее всего располагать в центральной части кузнечной мастерской и недалеко от горна. Это позволит по возможно более короткому пути доставлять заготовки из горна на наковальню. Рядом должны находиться ёмкости с охлаждающими жидкостями.

Где купить наковальню

;

Кузнечная наковальня-«KERN-ANVIL»

Компания предлагает кузнечную наковальню «KERN ANVIL» стоимостью 9000 руб. Контакты этой и других компаний по продаже наковален смотрите на этой странице.

Типы и виды наковален

Виды наковален, их форма и вес могут существенно различаться.

Их разделяют на несколько категорий по указанным выше критериям, а именно:

- безрогие – массивные инструменты с большим весом, значение которого находится в интервале 96 – 210 кг;

- однорогие – располагают только одним конусовидным рогом, их вес варьируется от 70 до 210 кг;

- двурогая наковальня – устройство массой от 100 до 270 кг;

- однорогая консольная;

- шпераки – мини наковальни весом до тридцати килограмм.

Выбор наковальни для ручной ковки делают исходя из работ, которые планируется выполнять. Более тяжелые модели отлично подойдут в работе с габаритными и массивными заготовками. Простые, более легкие варианты с одним рогом хороший выбор в работе с малогабаритными конструкциями.

Легкие модели подойдут для мелких работ дома. Если необходимо сделать какую-либо самоделку, лучшего варианта не найти.

Важным критерием является и тип выполняемых работ. Тут следует решить, какой вариант подойдет лучше: двурогая или однорогая модель. Кроме того наковальни могут иметь дополнительные элементы, например, тиски, позволяющие выполнять работы в одиночку.

Стоит обращать внимание на наличие отверстий, используемых для размещения молотков, кувалды. Небольшие по размеру и весу шпераки широко используются в ювелирном деле. В данной сфере изделия не требуют серьезной ударной обработки, поэтому и инструмент им необходим соответствующий

В данной сфере изделия не требуют серьезной ударной обработки, поэтому и инструмент им необходим соответствующий

Небольшие по размеру и весу шпераки широко используются в ювелирном деле. В данной сфере изделия не требуют серьезной ударной обработки, поэтому и инструмент им необходим соответствующий.

Чертеж наковальни для изготовления своими руками.

Достаточно часто приспособления для выполнения ювелирных работ производятся по индивидуальному заказу. Они располагают различными функциональными элементами, необходимыми в решении определенных задач.

Иногда одной наковальни может оказаться мало. В больших мастерских целесообразно иметь в наличии два варианта приспособлений: одно стационарное, а второе переносное.

Не стоит забывать и о правильной установке. От этого напрямую зависит качество работы

Невзирая на все, данное приспособление обладает немаленьким весом, его установке следует уделить должное внимание

Падение и опрокидывание – частые проблемы, возникающие вследствие неправильного монтажа. Кроме того, подставка должна выполнять свои прямые функции: помимо надежной фиксации приспособления необходимо обеспечение гашения ударов молотом.

Деревянный чурбак – наиболее часто используемый тип подставки. Его диаметр обычно колеблется в пределах от 500 до 600 мм. Используются твердые породы дерева. К ним относятся дуб, береза, ясень и др.

Высота монтажа определяется ростом мастера. Чтобы деревянная подставка не создавала дополнительных ненужных вибраций, ее закапывают в яму глубиной более полуметра. Дно ямы утрамбовывают песчаной подкладкой.

Важно, чтобы стул был установлен горизонтально. Данный параметр легко проверяется с помощью уровня. Если покупка наковальни не по карману, тогда ее можно заменить самодельным устройством

Его можно сделать, например, из рельса, швеллера или двутавровой балки

Если покупка наковальни не по карману, тогда ее можно заменить самодельным устройством. Его можно сделать, например, из рельса, швеллера или двутавровой балки.

Такие приспособления, сделанные собственными руками, прослужат не один десяток лет. Однако не стоит думать, что они способны полноценно заменить настоящий, профессиональный инструмент. Ручные наковальни не позволят сделать работу такого же качества, как производственные модели.

В таком случае важно понимать: заводской вариант, произведенный по технологии литья, будет существенно лучше самоделок. В его конструкции имеются все необходимые составляющие с закаленной поверхностью. Кроме того, в указанной модели рог имеет правильную форму, необходимую, например, в искусной фигурной ковке

Заводская модель прослужит довольно долго

Кроме того, в указанной модели рог имеет правильную форму, необходимую, например, в искусной фигурной ковке. Заводская модель прослужит довольно долго.

Как выбрать кузнечную наковальню?

По своей конструкции наковальни бывают следующих видов:

- Безрогие

- Однорогие

- Двурогие

- Однорогие консольные

- Шпераки

Безрогие наковальни ГОСТ 11396-75 – это массивная прямоугольная наковальня массой от 96 до 200 кг.

У однорогих наковален ГОСТ 11397-75 с одной стороны есть уступ конусовидной формы, который называют рогом. Он используется для гибки и разгонки колец, изгибов металлических прутков различного сечения, профиля или металлической полосы. Противоположная сторона с плоской поверхностью используется для гибки под прямым углом. Масса однорогих наковален — от 70 до 210 кг.

Двурогие наковальни ГОСТ 11398-75 – самый распространённый вид, такая форма обладает наибольшей функциональностью и удобством. У них 2 уступа конической формы с противоположных сторон, один – рог, другой — более пирамидальной формы, его называют хвостом. С помощью хвоста выпрямляют замкнутые заготовки или осуществляют гибку под прямым углом. Масса двурогих наковален составляет 100-270 кг.

Однорогие консольные наковальни ГОСТ 11399-75 весом до 95 кг.

Шпераки ГОСТ 11400-75 – это мини-наковальни массой до 30 кг. Их используют для выполнения мелких работ по металлу в мастерской.

Верхняя часть наковальни называется наличником или лицом. Для выполнения качественных работ она должна быть расположена строго горизонтально, перпендикулярно к боковинам. Верхняя и боковые поверхности не должны иметь повреждений, сколов, вмятин или трещин, так как это может привести к дефектам на металлических заготовках. Поверхность должна быть отшлифована до полной гладкости.

На лицевой стороне наковальни расположено специальное сквозное отверстие для установки инструмента или наковальни-шпераки. У классического вида есть еще и второе, круглое отверстие, расположенное около рога, его используют для пробивания отверстий на металлических листах или пластинах, фиксации проволоки при ее завивке.

Нижнюю часть наковальни называют основанием или башмаком.

Чтобы заглушить звуки от работы наковальню устанавливают на резиновую прокладку толщиной около 1 см.

Часто для установки используются специальные дубовые или березовые колодки-заготовки, с помощью которых можно отрегулировать удобную для работы высоту. Ее рассчитывают по высоте большого пальца мастера при опущенной руке.

Выбор наковальни зависит от тех работ, которые на ней будут выполнять. Для мелких работ подойдет мини-наковальня, которую можно установить на стол. Для работы с габаритными и массивными заготовками потребуется профессиональная наковальня.

Мы рекомендуем обратить внимание на двурогие наковальни американского производителя Ridgid, которые производятся на старейшем немецком заводе PEDDINGHAUS. Это наковальни из высококачественной кованой стали с идеально отшлифованной верхней поверхностью и индукционной закалкой. При использовании эти наковальни не теряют свою гладкую поверхность максимально продолжительное время.

Производитель предлагает выбрать их трех вариантов:

- №5 – вес: 35 кг, размер основания: 170×195 мм

- №9 – вес: 75 кг, размер основания: 235×275 мм

- №12 – вес: 125 кг, размер основания: 270 x 345 мм

Как в майнкрафте пользоваться наковальней?

Наковальня – это объект для починки и изменения названия вещей, а также для суммирования чар двух предметов. К тому же на наковальне можно перенести чары из зачарованной книги на объект.

Чтобы создать наковальню, нужны блоки железа и железные слитки. В верстаке располагается три железных блока в верхнем ряду, один слиток в среднем, и 3 слитка в нижнем ряду. После этого наковальня устанавливается на поверхности.

Чтобы починить инструмент, нужно кликнуть на наковальне, при этом откроется интерфейс с тремя ячейками. В первые две нужно положить два одноименных предмета. В третьей появится один предмет на 7% прочнее суммы прочностей исходных. Например, при совмещении двух кирок с прочностью 50% и 20%, мы получим одну кирку с прочностью 77%. Второй способ – расположить броню или инструмент в одной ячейке, и материал в другой (рационально при починке брони).

При совмещении двух предметов с непротиворечащими чарами, можно получить уровень чар на 1 больше исходных, а также суммирование двух различных чар. Количество опыта, необходимое для наложение чар увеличивается с увеличением силы чар и с повторной починкой. Если вы хотите дать своему коню мужественное имя — это будет стоить 5 очков опыта. Наковальня относится к разрушаемым предметам, подвергающимся износу с использованием.

Видео-гайд:

Наковальня

Наковальня представляет собой основание, необходимое для проведения кузнечных работ. Но это приспособление может использоваться и для выполнения других видов деятельности, например, для рубки или гибки металлического материала. Наковальню выбираю в зависимости от того, какие виды работ предполагается выполнять с ее помощью. Так, например, в быту может быть достаточно маленькой и компактной наковальни, которая устанавливается на стол. Для мастерской или кузницы потребуется настоящая профессиональная наковальня, вес которой может превышать 300 кг.

Наковальня с торцов имеет два уступа. С одной стороны наковальни располагается уступ конической формы, который называют рогом, с другой стороны наковальни есть уступ пирамидальной формы, его называют хвостом. Для мастера, занимающегося художественной ковкой лучше всего приобретать настоящую двуроговую наковальню, имеющую оба таких уступа. У однороговой наковальни отсутствует такой элемент, как хвост. Верхняя плоская поверхность наковальни, основание, на котором и производятся все работы, называется лицом наковальни. Для качественного выполнения работ лицо наковальни должно быть расположено строго горизонтально, перпендикулярно к боковинам. Ребра наковальни должны быть достаточно острыми без повреждений, заминов или сколов. Часто прочность основания, а именно, лица наковальни, повышают покрытием из высокопрочной стали. Для рубки заготовок на наковальне может быть создан небольшой участок из незакаленной стали, он располагается обычно между коническим рогом и лицом. В районе рога наковальня может иметь отверстия, которые могут использоваться при пробивании отверстий любого диаметра на металлических листах или пластинах. На хвосте наковальни может быть оборудовано место в виде квадратного отверстия, предназначенное для размещения подкладного инструмента или размещения наковальни-шпераки. Размер такой площадки на большой наковальне может составлять порядка 35х35 см. Нижнюю часть наковальни, которой она опирается на пол, называют башмаком. Для заглушения звуков наковальня обычно устанавливается на резиновую прокладку.

Каждая из частей наковальни имеет важное функциональное значение. Наибольшая часть работ, в том числе и сама ковка осуществляется на лице наковальни. Рог предназначен для гибки металлических прутков различного сечения, полосы или профиля под острым углом. Здесь же на большой наковальне осуществляют сварку или раскатку заготовок. В области ребра проводят гибку и другие вспомогательные работы. Хвост помогает выпрямлять замкнутые заготовки и осуществлять сгибание под прямым углом. Если наковальня не имеет хвоста гибку под прямым углом можно проводить и на ребре.

Для изготовления наковален различного типа применяют высокопрочную легированную сталь, обычно марки 45Л. Поверхность наковальни, то есть ее лицо, обрабатывают до достижения определенной твердости и шлифуют до абсолютной гладкости. Для мелких работ применяют так называемые наковальни-шепарки или мини-наковальни. От профессиональной наковальни они отличаются лишь своими размерами и весом. Шепарки обычно весят порядка 4 кг. Их оборудуют специальным четырехугольным основанием, которое по размеру должно подходить к отверстию больших наковален. Вместо четырехгранного основания небольшая наковальня может быть оборудована заостренным отростком, которым наковальню вбивают в землю или деревянное основание для обеспечения устойчивости. Наковальни-шепарки изготавливают различной формы и они могут применяться для широкого спектра работ в мастерской.

Наковальня на ПрофТехСнаб

Пошаговая инструкция по изготовлению наковальни из рельса

Подготовьте рабочую площадку. Установите на стол кусок рельсы, разметьте его с помощью маркера и линейки следующим образом:

- Отмерьте 40% от общей длины рельсы, проведите линию;

- Отмерьте половину от ширины рельсы, сделайте отметку;

- Соедините линии и отметку таким образом, чтобы на площадке рельсы у вас образовался треугольник или так называемый «рог наковальни».

Закрепите будущую кузнечную наковальню в металлических тисках . Включите болгарку, выполните резы рога согласно линиям разметки.

Важно! Работая с электроинструментом, будьте предельно внимательны. Металлические тиски должны быть надежно закреплены на поверхности стола

Рабочий стол не должен быть расшатан. Для защиты собственного здоровья, наденьте маску сварщика, защитные фартук и перчатки.

Выполнив глубокие резы болгаркой, возьмите молоток. Он поможет вам ускорить процесс: отбейте с его помощью левый и правый края металлического треугольника. Будьте готовы к тому, что края будут неровными — ничего страшного в этом нет, их обработкой мы займемся позже.

Достаньте рельсу из тисков, переверните ее на бок так, чтобы отбитый треугольник «смотрел» на вас. Маркером обозначьте линии, ведущие от края рельса до внутреннего отверстия (ближнего к вам). Отбейте их молотком.

Отступив по сантиметру с каждого необработанного «заднего» конца, нарисуйте маркером линии. Ваша задача — обозначить «хвост» наковальни. Болгаркой выполняйте на металле резы, после чего кусочками отбивайте металл молотком. «Хвост» является функциональной частью инструмента. Но так как мы создаем домашнюю, а не профессиональную, наковальню, выполнять его или нет — только ваше желание.

Рога

Кузнечный «рабочий стол», в зависимости от типа, может иметь один или два рога, их количество определяет и форму изделия. Если присутствует только один, то он имеет конусовидную округлую конфигурацию. В случае двух рогов — один округлый, а второй может иметь пирамидальную форму (носящий чаще название хвост).

Назначение такого элемента в выполнении функции оправки, на которой выполняют гибку полос или прутков, а также раскатку или сварку. Если есть второй пирамидальный, то на нем проводят изгибание и правку заготовок или куют изделия других сложных форм.

Некоторые типы наковален между лицом и рогом имеют незакаленную часть площадки, на ней проводят рубку металла зубилами.

Возле рога часто присутствует круглое, а в хвосте квадратное отверстия. Сечение в форме круга (15-25 миллиметров в диаметре) применяют для прошивки заготовок (вместо сверления), квадратное — это своеобразная точка установки дополнительных приспособлений (нижняков). Может присутствовать и два круглых отверстия с разными диаметрами (зависит от типа изделия).

Инструменты, которыми приходится пользоваться кузнецу, делятся по своему назначению на опорные, ударные, зажимные, подкладные, захватывающие, мерительные и вспомогательные.

Опорные инструменты: основные наковальни, небольшие наковальни для мелких изделий и шпераки.

Двурогая наковальня

| Рис. 32 Наковальня двурогая: 1 — лицо наковальни; 2 — квадратное отверстие; 3 — хвост; 4 — скобы; 5 — подставка; 6 — лапы; 7 — конический рог; 8 — незакаленная площадка; 9 — круглые отверстия |

Современные наковальни изготовляют из стали 45Л методом литья. Наиболее удобна и универсальна в работе двурогая наковальня (рис. 32). Верхняя горизонтальная плоскость 1 называется лицом, или наличником, на ней выполняются все основные кузнечные работы. Поверхность лица термообрабатывается до твердости 45—50 HRC и шлифуется. Боковые грани наковальни должны образовывать с лицевой поверхностью угол 90°, а ребро должно быть довольно острым и не иметь сколов и заминов. На ребре проводят гибку изделий, раздачу материала, а также другие вспомогательные операции.

Конический рог 7 предназначен для гибки полос и прутков, а также раскатки и сварки кольцевых заготовок. В некоторых типах наковален имеется промежуточная прямоугольная площадка 8 между рогом и лицом, которая не закалена и предназначена для рубки на ней заготовок.

С противоположной стороны от рога расположен хвост 3, представляющий собой консольную прямоугольную пирамиду, он предназначен для гибки и правки замкнутых прямоугольных заготовок. В хвосте имеется квадратное отверстие 2 размером 35×35 мм, которое используется для установки подкладного инструмента (нижняков) и других приспособлений. Около конического рога располагается круглое отверстие Д15 мм. В некоторых типах наковален делаются два круглых отверстия разных диаметров. Снизу у наковальни имеются лапы 6, за которые она крепится специальными скобами 4 к чурбану — стулу 5 или металлический подставке. В качестве стула обычно используют массивный деревянный чурбан или пень от дуба, клена или березы диаметром 500—600 мм. Можно набирать стул и из отдельных частей, стягивая их железными обручами. Когда нет возможности подобрать необходимый чурбан, то можно использовать металлическую или деревянную бочку, внутрь которой набивают песок, глину, землю, хорошо утрамбовывают, а сверху кладут деревянную прокладку и на нее устанавливают наковальню.

Большое внимание следует уделить установке стула, он должен стоять вертикально и не вибрировать во время работы. Стул закапывают на глубину не менее 0,5 м, а землю вокруг него хорошо утрамбовывают. Верхний торец стула можно закрыть кровельным железом, что предохранит его от обгорания при попадании окалины или горячих обрубков заготовки. Высота стула зависит от роста кузнеца и составляет 600—700 мм от уровня пола, а точнее — должна доходить до кончиков слегка согнутых пальцев стоящего кузнеца.

При легком ударе по хорошей наковальне раздается высокий, чистый звук, а молоток при ударе отскакивает от нее со звоном.

Наковальии-шпераки

| Рис. 33 Шпераки: 1 — вставляемый в наковальню (низкий); 2 — вставляемые в землю (высокий) |

Для мелких работ кузнецы применяют наковальни небольших размеров и массы или специальные наковальни-шпераки (рис. 33), которые устанавливают четырехгранным хвостовиком в квадратное отверстие основной наковальни. Некоторые шпераки имеют удлиненную вертикальную стойку и вбиваются заостренным концом в деревянный чурбан или землю. Изготовляют шпераки методом ковки из углеродистой стали 45—50 с последующей закалкой рабочей поверхности до твердости 40—47 HRC. Ударный инструмент

К ударным инструментам относятся молотки: ручники, боевые молоты и кувалды. Ручник — основной инструмент кузнеца, с помощью его он кует небольшие изделия. Кузнеца, работающего без помощников, называли «одноруким», кующим в одну руку. Ручники имеют массу 0,5—2 кг, но бывают и до 4—5 кг (рис. 34). Для управления процессом ковки при работе с молотобойцами кузнецы применяли ручники с легкой головкой, шарообразной формой задка. Для ковки изделий кузнецы применяют ручники с тяжелой головкой с клиновидным продольным и поперечным задком. Эта форма довольно универсальна, так как кроме работы бойком кузнецы работают и задком — разгоняя металл. Головки ручников выковывают из углеродистых и легированных сталей (стали 45,50, 40Х), бой и задок термически обрабатывают до твердости 48—52 HRC.

Рукоятки делают из тонкослойных пород дерева: граба, кизила, клена, березы, ясеня, рябины длиной 350—600 мм. Рукоятка должна быть без трещин и заусенцев, удобно лежать в руке.

| Рис. 34 Ручники и молоты: 1 — ручник с продольным задком; 2 — ручник с поперечным задком; 3 — ручник с шаровидным задком; 4 — молот с односторонним клиновидным задком; 5 — молот с поперечным двусторонним задком; 6 — молот с продольным двусторонним задком; 7 — кувалда; 8 — клин заершенный |

Боевые молотки — тяжелые двуручные молоты массой 10—12 кг. Головки боевых молотков бывают трех типов: с односторонним задком, с двусторонним продольным и поперечным задком. Бой молотка предназначен для основной ковки, а верхний клиновидный задок для разгона металла вдоль и поперек заготовки. Головка молота куется из стали 45, 50, 40Х, У7, твердость боя и задка 48—52 HRC на глубину 20—30 мм. Рукоятка молота изготовляется из тех же пород дерева, что и ручника, длина рукоятки подбирается в зависимости от роста молотобойца и массы головки молота и равна 70—95 см.

Работа кузнеца с молотобойцами (одним или двумя) проводится при ковке крупных изделий и называют кузнеца «двуруким» или «трехруким».

Кувалда — тяжелый молот до 16 кг с плоскими бойками применяется при тяжелых кузнечных работах, где требуется большая ударная сила. Ударные инструменты должны быть максимально надежны. Особое внимание уделяется креплению рукоятки с головкой. Отверстие в головке молота — всад, куда вставляется рукоятка, должны быть эллипсовидной формы и иметь уклон от середины к боковым граням 1:10. Это обеспечивает надежное ее крепление после забивки клина и облегчает насаживание головки на рукоятку. Практика показала, что самые надежные — металлические «заершенные» клинья, которые входят на глубину, равную 2/3 ширины головки молота; забивать клин следует наклонно к вертикальной оси. Это позволяет распирать древесину в двух плоскостях.

Удары боевыми молотами подразделяются на три вида: локтевые или легкие, плечевые или средние, навесные — сильные, когда молот описывает в воздухе полный круг. Такими сильными навесными ударами молотобойцы работают при ковке большой массы металла и кузнечной сварке массивных частей.

Подкладные инструменты

(рис. 35)

Подкладной инструмент делится на три группы:

I. Инструмент, который устанавливают под молот или ручник;

II. Инструмент, устанавливаемый на наковальню;

III. Парный инструмент.

К подкладному инструменту относится массивная плита из стали размером 300×400 мм и высотой 150— 200 мм, по четырем боковым граням которой имеются углубления разнообразной формы и высоты: полукруглые, треугольные и т.д. Эта плита применяется при ковке различных фасонных элементов вместо подкладных штампов. На торцевых поверхностях этой плиты имеются сквозные круглые, квадратные и фасонные отверстия различных размеров, которые служат для пробивки разнообразных отверстий на изделиях. В больших кузницах, где изготавливают садовые ограды, балконные решетки и другие крупные изделия, должна быть стальная или чугунная большая плита — правило — толщиной 50—200 мм и в плане 1,5×3 м с ровной, гладкой поверхностью. Она устанавливается на специальных металлических козлах в центре кузницы. В этой плите должны быть сквозные отверстия для установки штырей, болтов и других различных приспособлений для фасонной гибки профилей, сборки конструкций и других технологических операций.

| Рис. 35. Подкладные инструменты: 1 — раскатка, 2 — гладилка с цилиндрической поверхностью, 3 — гладилка с квадратной поверхностью; 4 — гладилка с однс сторонней прямоугольной поверхностью, 5 — гладилка с увеличенной поверхностью, 6— пробойник; 7— фасонное зубило; 8 — зубило для продольной рубки, 9 — зубило для поперечной рубки; 10 — конический прошивень, 11 — цилиндрический прошивень; 12 — след рабочих поверхностей гладилок 3, 4, 5 |

Весь подкладной инструмент I группы должен иметь рукоятки из дерева или толстой проволоки. Заметим, что рукоятки подкладного инструмента забивают во всад головки и не расклинивают, чтобы вибрация и удары через рукоятку не передавались на руку кузнеца. Проволочную рукоятку закручивают вокруг головки в горячем состоянии.

Зубило кузнечное — для рубки заготовок в горячем или холодном состоянии. Головка зубила состоит из трех частей: выпуклой поверхности, по которой наносятся удары молотом; средней части с отверстием — всадом для установки рукоятки; ножа — основной части, которая прорубает металл. Для холодной рубки угол заточки составляет 60—70°, для горячей — 15—30°. Изготавливают зубило из высокоуглеродистых сталей У7, У8, легированных 6ХС или сталей 45; 50. Форма ножа зубила может быть прямой, имеющей кривизну в горизонтальной плоскости или в двух плоскостях. Зубило с прямым ножом используют для поперечной рубки и продольной. Нож зубила для поперечной рубки расположен параллельно, а нож зубила для продольной рубки — перпендикулярно к оси рукоятки.

Односторонняя заточка зубила делается в том случае, когда требуется получить изделие с прямым торцом, т.е. без уклона, если допускается уклон или нужно дать фаску, то применяется зубило с двусторонней заточкой» Зубила с радиусным ножом применяются для вырезки из листового металла различных криволинейных элементов типа цветов, листьев и т.п. Зубила с фасонным боем применяются дли вырубки из изогнутых заготовок криволинейных контуров. В зависимости о размеров изделий и вырубаемых рисунков необходимо подбирать нужное по размеру зубило. Рисунок орнамента на поковку наносится зубилом с притуплённой режущей кромкой. При работе зубилом под заготовку подкладывают прокладку из железного или медного листа, что предохраняет лицевую часть наковальни от повреждения, а лезвие ножа от затупления. Отрубать заготовки можно на незакаленной площадке наковальни, т.е. около конического рога. Следует помнить, что первые и последние удары по зубилу наносят слабые. Первые — чтобы зубило плавно врезалось в заготовку, а последние — чтобы отрубаемая часть не отлетела и не поранила кого-либо.

Пробойники используются для пробивки отверстий, углублений в поковках и листовых заготовках. Пробойник состоит из трех частей. Удар наносится по верхней части пробойника — головке; средняя часть пробойника с отверстием — всадом для рукоятки, рабочая часть называется бородкой. Сами бородки делаются конусными, что облегчает их выход из формы при изготовлении и позволяет получать отверстия различного диаметра или размера в зависимости от глубины пробоя в металл.

Пробойники изготавливают из стали 40, 45, У7, 6ХС с твердостью рабочей части 45—50 HRC на длине 30 мм и твердостью верхней части головки 30—40 HRC.

Для пробивки отверстий в толстых кованых изделиях применяют прошивки и специальные пуансоны, которые, в отличие от пробойников, не имеют рукояток, а удерживаются клещами. В головках молотков и кувалд отверстия имеют овальную форму, имеют двустороннюю конусность, которая образуется при пробивке отверстий с помощью овально-конических прошивней. Вначале отверстие продавливают с одной стороны заготовки, а затем переворачивают на 180° и прошивают отверстие с другой стороны. Подобным образом прошивают овальные цилиндрические отверстия в головках подкладного инструмента — пробойниках, гладилках, раскатках и др.

Из кузнечного опыта известно, что для обеспечения извлечения прошивня из пробиваемого отверстия в предварительно помеченное углубление насыпают немного мелкого угля и возникающие при прошибе газы как бы выталкивают инструмент.

Гладилки предназначены для выравнивания шероховатостей на поверхности поковки после обработки ее молотом. Гладилки имеют плоские и полукруглую рабочую поверхность различных форм и размеров. Большие плоскости выравнивают гладилкой с квадратной рабочей поверхностью размером ЮОх 100 мм, а для небольших площадей берут гладилки размером 50×50 мм или с прямоугольной поверхностью. Гладилки с цилиндрической поверхностью применяют при выглаживании гантелей и радиусных поверхностей, подбирая соответствующий размер. Материал гладилок сталь 40, 45, 50. Твердость поверхности 40—50 HRC, а твердость верхней части головки 30-40 HRC.

Раскатки (надавки) предназначены для ускорения раздавливания металла вдоль или поперек оси, а также для выбивания цилиндрических пазов на заготовках.

| Рис.36 Подкладной инструмент второй группы: 1, 3, 4, 5— специальный инструмент; 2 — конус, 6 — вилка; 7 — подсечка |

Подкладной инструмент II группы (рис. 36) имеет хвостовик квадратного сечения, который вставляется в соответствующее гнездо наковальни. Подсечки используют для рубки заготовок или отрубки ее частей с помощью ручников. Кузнец заготовку накладывает на нож подсечки и, ударяя по ней ручником, отрубает необходимую часть, но не до конца, чтобы не испортить лезвие подсечки. Поэтому проводят глубокую подрубку заготовки, а окончательно разделяют части заготовки на краю наковальни легким ударом ручника. Материал подсечки сталь 50 с твердостью рабочей поверхности 50—55 HRC. Лезвие затачивается под углом 60°.

Конусные оправки предназначены для расширения отверстия в поковке, раздаче колец и выполнения гибочных операций.

Вилки предназначены для гибки и завивки заготовок.

Оправки — для ковки уклонов, гибки и кузнечной сварки звеньев цепи. Парный подкладной инструмент III группы (рис. 37). Предназначен для повышения производительности труда кузнецов и улучшения форм поковок. Инструмент состоит из нижняка (нижнего инструмента), который хвостовиком квадратного сечения вставляется в квадратное отверстие наковальни, и верхняка (верхней части инструмента), имеющего рукоятку для держания.

К этой группе относятся парные обжимки, для придания предварительно откованной заготовке правильной цилиндрической, прямоугольной или многогранной формы, и подбойки, предназначенные для расплющивания (раздачи) металла как продольного, так и поперечного. Для работы используются подбойки различных радиусов рабочей части от 8 до 30 мм. Специальные художественные работы выполняются с помощью обжимок — штампов сложных форм рельефов. Материал обжимок, подбоек и штампов стали 45, 50, У7. Твердость рабочих частей 45—50 HRC, а верхней ударяемой части — 30—40 HRC.

| Рис. 37 Подкладной инструмент третьей группы: а — обжимки: 1 — шестигранные; 2 — цилиндрические; 3 — квадратные; 4— подбойка; б — гвоздильни; в — кузнечные формы |

Гвоздильня со шляпочными молотками предназначена для высадки головок различной величины и формы гвоздей, болтов и заклепок. Сама гвоздильня представляет собой отдельную форму с рукояткой или специальную плиту с отверстиями. Для придания головке гвоздя, болта или заклепки нужной формы (сферы, призмы, шестигранника и т.д.) применяют шляпочные молотки. Гвоздильни изготовляют ковкой из сталей 45, У7, У7А и термообрабатывают на твердость 45—50 HRC.

Захватывающие инструменты

(рис. 38). К этому классу относятся различного вида клещи. Они предназначаются для вынимания нагретых заготовок из горна и удерживания их во время ковки. Клещи состоят из двух клещевин, соединенных заклепкой; головная часть клещей с губками предназначена для захвата заготовки, задняя часть является рукояткой. По форме губок клещи делятся на продольные, поперечные, продольно-поперечные и специальные. Кузнечные клещи должны быть по возможности легкими с пружинящими рукоятками, а для надежности во время работы рукоятки клещей стягиваются специальным кольцом — шпандырем. Длина кузнечных клещей составляет 300—1500 мм, материал — сталь 15, 20, 25. Заготовка должна быть плотно захваченной клещами. Но если этого не происходит, необходимо подогнать губки по форме. Для этого губки клещей нагревают в горне, зажав ими заготовку, и обжимают их ударами ручника или молота. Клещи, хорошо подогнанные, значительно повышают производительность труда и снижают травматизм.

| Рис. 38 Виды кузнечных клещей: 1 — рукоятка; 2 — зажимное кольцо (шпандырь); 3 — заклепка; 4 — губки; 5 — заготовка; 6 — продольно-цилиндрические; 7 — продольно-прямоугольные; 8 — поперечно-прямоугольные; 9 — угольные; 10 — кольцевые; 11 — для топоров; 12 — тавровые; 13 — для захвата цилиндра изнутри; 14 — прутково-поперечные |

Зажимные инструменты

(рис. 39) предназначены для зажима нагретых и холодных заготовок перед гибкой, осадкой, высадкой и другими операциями. Это — различные струбцины, стуловые тиски. Крепятся тиски мощными шурупами, болтами или заклепками к основной опоре слесарного верстака или на отдельном стуле — пне, надежно закрепленном к полу. Верхний уровень губок находится на высоте 900—100 мм от пола. Для увеличения жесткости крепления нижний стержень крепится к стулу или стойке. Губки стуловых тисков отливаются из сталей 35Л, 45Л или отковываются из сталей 20, 25.

| Рис. 39. Стуловые тиски: 1 — неподвижная губка; 2 — крепежная планка; 3 — нижний стержень; 4— шарнир; 5— рукоятка; 6— пружина; 7— подвижная губка |

Контрольно-измерительные инструменты

(рис. 40) необходимы для измерения заготовок и поковок как в процессе ковки, так и после окончания обработки и охлаждения. Универсальный мерительный инструмент — стальная линейка для измерения линейных размеров. Применяются различные линейки 250, 500, 1000 мм; стальной металлический метр применяется для тех же целей, что и линейка, но для компактности он состоит из отдельных звеньев, соединенных шарнирно. Точность измерения такой линейкой и метром составляет 0,5 мм.

Штангенциркуль предназначен для линейных замеров, как наружных, так и внутренних, и измерения диаметров заготовок и поковок с помощью малых губок и использования глубиномера 5. Точность измерения штангенциркулем составляет ОД мм. Десятые доли миллиметра определяются с помощью шкалы нониуса 6.

Угломеры и угольники предназначены для измерения угловых размеров. Широко используются в кузнечном деле угольники с постоянными углами 30, 60, 90°.

| Рис. 40 Контрольно-измерительные инструменты: I — штангенциркуль: 1, 2 — малые губки для измерения внутренних размеров; 3— стопорный винт, 4— подвижная рамка; 5 — глубиномер; 6 — нониусная шкала; 7— подвижная губка; 8— неподвижная губка; II — циркули: 9, 10— нутромеры; 11 — кронциркули |

Кронциркули и нутромеры служат для измерения наружных и внутренних линейных размеров, а также диаметров заготовок и поковок. Некоторые типы кронциркулей и нутромеров оснащены измерительными шкалами. Большинство этих инструментов применяется для контроля размеров заготовок во время ковки посредством предварительной настройки по линейке на определенные размеры. Для большей точности определения размеров и надежности в работе на кронциркулях устанавливаются регулировочные винты. Кроме перечисленных инструментов используются шаблоны и калибры — гребенки, представляющие собой стальную удлиненную пластину с вырезами по сторонам, причем каждый вырез делается шире указанного на нем размера на 1% с учетом теплового расширения стали.

Перечислить все инструменты и приспособления, которые необходимы для работы, невозможно, потому что мастер сам в процессе работы изготовляет инструмент нужный для ковки какого-либо изделия.

Вспомогательный кузнечный инструмент (для ухода за горном)

: угольная лопата — для подсыпания угля и удаления из горнового очага шлаков и других продуктов горения (совочек, припаянный к рукоятке); кочерга для подгребания угля к очагу во время горения и очистки гнезда от шлака; изготовляется из прутка диаметром 12— 16 мм, а конец ее расковывается до ширины 20—35 мм; пика для очистки фурмы, для пробивки спекшегося угля (корки); метелка из стальной проволоки для очистки очага от мелкой угольной и шлаковой пыли и мусора; брызгало для смачивания угля при спекании (корки или шапки) над очагом; для изготовления брызгала берется прут диаметром 10—15 мм, с одной стороны делается рукоятка, с другой — петля, в которую вставляется кусок пакли или мочала и смачивается водой; щипцы — для укладки в горн крупных кусков угля, извлечения спекшегося шлака.

Инструмент кузнеца должен располагаться на специальном столике в непосредственной близости от рабочего места. Высота столика должна составлять 500—700 мм от уровня пола.

Классификация и виды

В зависимости от типа применяемого энергоносителя различают следующие виды описываемых агрегатов:

- Паровоздушный молот, который использует энергию перегретого пара.

- Пневматический молот, энергоносителем у которого выступает сжатый воздух.

- Гидравлический молот, деформирующий заготовку силой потока рабочей жидкой среды (воды или масла).

- Гидровинтовой молот, где, наряду с энергией жидкости применяется и механическая энергия.

- Механический молот, для которого реализован принцип непосредственного преобразования потенциальной энергии/работы в кинетическую.

Классификацию производят также и по технологическому назначению; это определяет особенности конструкции молотов. В частности, ковочный молот имеет отдельно стоящие стойки, а паровоздушный молот отличается исполнением стоек, соединённых с шаботом при помощи крепёжных, подпружиненных деталей.

Принцип компоновки всех молотов — в основном вертикальный. Немногочисленные варианты горизонтальных бесшаботных молотов — импакторов – особого распространения не получили. Причина – сложность удержания нагретой заготовки во время её обработки давлением. В то же время сотрясения грунта и фундамента при этом значительно уменьшаются, что делает работу на таком оборудовании более комфортной.

Механический молот своими руками

Изготовить самодельный молот для ковки можно в несколько этапов:

- Подготовка фундамента под установку.

- Создание рамы станка.

- Сборка механизма.

- Монтаж устройства.

Но прежде, чем приступить к изготовлению всей конструкции, нужно определиться с размерами такого оборудования, что в дальнейшем определит его вес и возможности. Примеры устройств показаны на схеме.

Проще всего сделать кузнечный механический молот, показанный в варианте «А» с горизонтальным расположением, он будет более устойчивым.

Фундамент

Сделав чертеж будущего устройства, приступают к подготовке фундамента. Он нужен для нормальной работы во избежание опрокидывания молота и гашения силы удара.

В месте установки копается яма нужных размеров. На дно засыпают песок и щебень, который поливают и утрамбовывают. Сверху монтируют армирующий каркас из арматуры 12-14 мм, обязательно с перевязкой с шагом в 250-300 мм.

Бетон готовят в пропорции 1:2:3 (цемент марка м400, щебень фракция 10-20, и песок).

Заливку стоит производить за один раз, постоянно стараясь уплотнить массу во избежание пустот внутри.

По завершению в незастывший бетон можно установить анкерные болты, на которые потом будет дополнительно крепится установка.

Рама

Материал рамы выбирают в зависимости от параметров установки и габаритов обрабатываемых деталей. Подойдет либо профильная труба, либо швеллер. Также можно использовать другой удобный металлопрокат.

Сборка рамы осуществляется сварочным способом. Обязательно устанавливаются дополнительные распорки и поперечные балки.

Механизм

Основная работающая часть — рычаг с бойком и противовесом может быть монолитной или же сборной. Металл должен быть сплошным (не труба), иначе под весом постепенно штанга деформируется. Такой рычаг можно «набрать» с полос, сваривая их между собой.

Боек нужно изготовить из стали инструментальных марок и, желательно, его закалить для большей прочности. Его к рычагу нужно приварить.

Для противовеса подойдет любой тяжелый металл или другой материал.

Вал, на котором будет вращаться молот, также лучше изготовить из полнотелого отрезка стали. Сам рычаг с молотом фиксируют на оси, используя поперечные шпильки. Вал в раме должен свободно вращаться, поэтому концы лучше всего оснастить соответствующими подшипниками.

Педаль привода и передачу можно сварить с обычной профильной трубы по требуемому размеру. Причем сам рычаг управления должен свободно двигаться. Для этого также подойдут подшипники или просто обрезки трубы, в которые монтируют вал с педалью.

Этапы сборки молота

Изначально нужно собрать и установить на фундамент раму устройства. Нижние салазки крепят на анкерные болты с гайками. К ним сваркой приваривают остальные направляющие и перемычки.

В стойки вставляется вал, на который фиксируется рычаг с молотом.

Так же осуществляется и сборка привода с педалью или рычагом.

Саму наковальню можно изготовит с обрезка рельса, двутавра или швеллера. Однако, желательно, чтобы лицевая часть была закаленной.

После окончательной сборки и испытаний конструкцию нужно покрасить.

А что Вы можете добавить к этому материалу из личного опыта изготовления таких устройств для ковки металла? Какие конструкции использовали у себя, поделитесь идеями в блоке к этой статье.

Кузнечное дело. Материалы. характеристика ковочных сталей

- О студии

- Фотогалереи

- Статьи о ковке

- Прайслист. Цены

- Контакты

Главное, что должно отличать материалы, то есть металлы, используемые для создания изделий в технике художественной ковки, это — пластичность, способность к ковкости.

Глава 2. Материалы. характеристика ковочных сталей

Главное, что должно отличать материалы, то есть металлы, используемые для создания изделий в технике художественной ковки, это — пластичность, способность к ковкости.

По этим параметрам наиболее применимы из черных металлов для ковки стали с минимальным количеством углерода (до 0,25 %) и вредных примесей, например, хрома и молибдена (примеси серы и фосфора крайне нежелательны), а также конструкционные стали с содержанием углерода от 0,2 до 0,6 % (табл. 1). В инструментальных сталях этот показатель еще выше: от 0,6 до 1,35 %. С увеличением содержания углерода сталь становится все менее пластичной и податливой к сварке.

Таблица 1. Цвета маркировки сталей

| Группа | Цвет краски |

| Сталь обычная | Красный и зеленый |

| Ст1,Ст1кп | Белый и черный |

| Ст2, Ст2кп | Желтый |

| СтЗ, СтЗкп, СтЗ, СтЗкп, СтЗ | Красный |

| Ст4, Ст4кп, Ст4, Ст4кп, Ст4 | Черный |

| Ст5, Ст5 | Зеленый |

| Сталь углеродистая качественная | |

| 08, 10, 15,20 | Белый |

| 25, 30, 35, 40 | Белый и желтый |

| 45, 50, 55, 60 | Белый и коричневый |

| Сталь легированная конструкционная | |

| Хромистая | Зеленый и желтый |

| Хромо-молибденовая | Зеленый и фиолетовый |

| Хромованадиевая | Зеленый и черный |

Касаясь образцом стали вращающегося наждачного круга, мастер получает пучок искр и сопоставляет их цвет с маркировочным эталоном.

Степень пригодности к закалке устанавливается путем нагрева до 900°С и опусканием в воду. Малоуглеродистая сталь легко пилится напильником.

| Температура | Цвет |

| 550-580 | Темно-коричневый |

| 580-650 | Коричнево-красный |

| 650-730 | Темно-красный |

| 730-770 | Темно-вишнево-красный |

| 770-800 | Вишнево-красный |

| 800-830 | Светло-вишнево-красный |

| 830-900 | Светло-красный |

| 900-1050 | Оранжевый |

| 1050-1150 | Темно-желтый |

| 1150-1250 | Светло-желтый |

| 1250-1300 | Ярко-желтый |

Таблица 3. Маркировочные эталоны

| Группа стали | Цвет и характеристика пучка искр |

| Низкоуглеродистая нелегированная (углерода до 0,15%) | Короткий темно-желтый пучок искр, принимающих форму полосок и становящихся более светлыми в зоне сгорания; мало звездообразных разветвлений |

| Среднеуглеродистая нелегированная (углерода 0,15-1,0%) | При повышении содержания углерода образуется более плотный и светлый желтый пучок искр с многочисленными звездочками и ответвлениями лучей |

| Высокоуглеродистая нелегированная (углерода свыше 1,0%) | Очень плотный желтый пучок искр с многочисленными звездочками. При увеличении содержания углерода уменьшается яркость и укорачивается пучок искр |

| Нелегированная с повышенным содержанием марганца | Широкий плотный ярко-желтый пучок искр; внешняя зона линий искр особенно яркая. Многочисленные разветвления лучей |

| Марганцовистая (марганца 12%) | Преобладание зонтообразных искр |

| Конструкционная (марганца до 5%) | Яркие желтые линии искр в виде язычков, расщепленные на конце; увеличение яркости в зоне сгорания. При повышении содержания углерода на концах искр появляются звездочки |

| Хромистая с низким содержанием углерода и высоким содержанием хрома | Короткий темно-красный пучок искр без звездочек, слаборазветвленный, искры прилипают к поверхности шлифовального круга |

| Никелевая высоколегированная | При содержании никеля до 35% красно-желтая окраска пучка. При более высоком его содержании (около 47%) яркость искр значительно ослабевает |

| Хромоникелевая | Желто-красные искры с более яркими полосами в зоне сгорания. При повышенном содержании хрома и никеля пучок искр более темный |

| Вольфрамовая | Красные короткие искры; линии искр отчетливо изгибаются книзу. Разветвление звездочек углерода отсутствует. Чем выше содержание вольфрама, тем слабее образование искр |

| Молибденовая | Ярко-желтые искры в виде язычков. При низком содержании кремния язычки видны перед звездочками углерода; при повышенном содержании — за звездочками углерода |

ТЕХНОЛОГИЯ ХУДОЖЕСТВЕННОЙ КОВКИ

Термическая обработка металлов

Любой материал, применяемый в ковке, имеет свои свойства и характеристики. Они соответствуют его внутреннему строению и химическому составу. Если характеристики необходимо изменить, то этого можно достигнуть путем термической обработки. В современной металлургии для каждого вида материала разработаны таблицы с указанием необходимой обработки.

В практике художественной ковки для подобной обработки не имеется оборудования, а во многих случаях неизвестен даже химический состав обрабатываемого материала.

При художественной ковке металлические материалы делят на ковкую сталь. Для изготовления декоративных замков, щитов, петель, листьев и цветов требуется материал очень пластичный и мягкий. В этом случае поможет отжиг. Обрабатываемый материал нагревают при температуре 650-720 °С в течение 2-3 ч. В условиях, когда нет электрической печи, нагрев производят в горне, используя древесный уголь, под который понемногу вдувают воздух. Охлаждать материал следует как можно медленнее. При использовании электрической печи материал охлаждают вместе с печью после ее выключения. Если отжиг производят на древесном угле, то наилучшей средой является просеиваемая зола. Золу подогревают в горне, в нее закапывают отжигаемую заготовку и оставляют остывать. После такой обработки материал становится очень тягучим и из него можно получать самые сложные формы. Если требуется размягчить медь, то поступают наоборот. Медь нагревают до 500-600 «С и быстро охлаждают в воде. Материал получается при этом очень тягучим.

Мастер художественной ковки поставлен обычно в такие условия, что большую часть инструментов ему приходится делать самому. В этом деле не обойтись без закалки — самого обычного способа обработки стали. Основная цель такой обработки — получить сталь с наивысшей твердостью. Закалка состоит в медленном и равномерном нагреве стали до температуры закалки и в быстром охлаждении. Быстрое охлаждение необходимо для того, чтобы предотвратить изменения в металле, происходящие при медленном охлаждении, те. выделение фермента и превращение аустенита в пермит. Весь аустенит при закалке превращается в мартенсит, который после цементита является самым твердым и хрупким компонентом. Способ охлаждения зависит прежде всего от марки стали.

Используемые охлаждающие среды имеют различную охлаждающую способность. Наибольшую скорость охлаждения обеспечивает холодная вода, более умеренную — масло, а самую умеренную — воздух. Охлаждающую способность воды можно увеличить присадкой поваренной соли либо соляной кислоты (приблизительно 1:10), а уменьшить — нагревом или подмешиванием известняковых веществ. При движении охлаждающей среды увеличивается ее охлаждающее действие. Углеродистые стали охлаждают в воде, легированные — в масле, а высоколегированные — в потоке воздуха. У инструмента, используемого в художественной ковке или слесарном деле, закаливают, как правило, только рабочую часть, которая непосредственно служит для обработки изделия.

Как уже было отмечено, закалка характеризуется превращением аустенита в твердый и очень хрупкий мартенсит. При слабом нагреве мартенсит переходит в другие структурные составляющие — бейнит, троостит или сорбит, которые, хотя и не так тверды, как мартенсит, ной нехрупки. Закаленный инструмент в таком состоянии называют отпущенным. Инструмент, нагреваемый под закалку, охлаждают не весь, а только его рабочую часть. После охлаждения инструмент вынимают из охлаждающей жидкости и зачищают на камне. На очищенном месте наблюдают цвет металла, изменяющийся за счеттепло-ты от еще нагретой части инструмента (см. таблицу). Когда появится необходимый цвет, закаленную часть инструмента опять опускают в охлаждающую жидкость и дают охладиться всему инструменту.

Таблица 4. Шкала температур и цвета стали при закалке и отпуске, разработанная чешскими мастерами ковки

| Температура, °С | Цвет нагретой стали |

| 405 | Красный, едва видный в темноте |

| 480 | Светло-красный, видный в полумраке |

| 530 | Темно-красный, видный на свету |

| 535 | Красный, видный при солнечном свете |

| 576 | Красный, цвета темной вишни |

| 580 | Красный, цвета среднеспелой вишни |

| 746 | Вишнево-красный |

| 800 | Красный, цвета спелой вишни |

| 843 | Светло-красный |

| 900 | Красный (средней яркости) |

| 940 | Ярко-кровавый |

| 1000 | Лимонно-желтый |

| 1080 | Светло-желтый |

| 1209 | Желто-белый |

| 1400 | Ярко-белый |

| 1660 | Ослепительно, бело-голубой |

| Цвет стали при отпуске | |

| 220 | Яркий, соломенно-желтый |

| 230 | Соломенно-желтый средней яркости |

| 240 | Соломенно-желтый |

| 245 | Темно-соломенно-желтый |

| 250 | Темно-желтый |

| 255 | Желто-бурый |

| 260 | Буро-желтый |

| 265 | Красно-бурый |

| 276 | Пурпурный |

| 282 | Ярко-пурпурный |

| 287 | Ярко-голубой (слегка) |

| 293 | Ярко-голубой (полностью) |

| 305 | Глянцево-голубой |

| 315 | Темно-голубой |

не создадут того неповторимого штриха, нанесенного резцом на изделие, не повторят воплощенной в оригинальную отливку задумки художника-литейщика, не сделаюттаким выверенным и исполненным неповторимого шарма ковочный рисунок ажурной решетки или металлической скульптуры.

Способы деформирования ковкого металла

Основной способ, с помощью которого достигается деформация ковких или пластичных металлов, это ковка. Ковка бывает ручной и машинной. Нас интересует именно первый способ. Ударами ручника или кувалды достигается желаемая форма заготовки в холодном или разогретом состоянии (в зависимости от ее толщины). Различают свободную и штампованную ковку. Первая осуществляется произвольными ударами молота на усмотрение ковщика. Вторая — ударами по штампу, вдавливанием в заготовленную форму мягкого металла ударами кувалды.

Художественная ковка в основном производится вручную. Нужная форма придается заготовке последовательным механическим воздействием на нее ударными инструментами.

Ручная ковка требует от ковщика не только художественного вкуса, сноровки и кропотливой работы, но и определенных физических данных и выносливости. Поскольку ручник не так уж тяжел, придется нанести в процессе изготовления кованного изделия несчетное количество ударов. А чтобы 8-10-килограммовой кувалдой махать — нужно иметь недюжинную силу. Раньше кузнецы работали в паре — старший (основной) мастер и подручный (молотобоец): старший ручником указывал помощнику место удара кувалдой, направлял весь процесс ковки. В индивидуальной кузнице приходится все ковочные процессы выполнять одному, то есть быть универсалом, как, впрочем, и в других видах художественной обработки металла.

Поскольку многие ковочные операции приходится выполнять с разогретым металлом, очень важно правильно осуществлять его нагрев, который производится в условиях мастерской горелкой или в горне — в зависимости от величины детали и температурных качеств материала. Наиболее благоприятный температурный интервал ковки — в пределах 800-900°С.

Воздух, необходимый для процесса горения топлива, в горн подается электровентилятором. Огонь в горне необходимо поддерживать ровным, не допускать высокого пламени, поливая, если нужно, водой, чтобы сбить длинные языки пламени в горне и чтобы самый сильный жар концентрировался внутри шахты горна — в горновом гнезде. Золу выгребают кочергой, не раскалывая. Уголь подкладывают не сверху, а по краям. Заготовку помещают под верхний слой углей — там наибольший жар (в нижней части гнезда жар слабее из-за потока поступающего воздуха). Нагрев металла осуществляют медленно, чтобы он прогрелся равномерно и достаточно, но не перегревался, особенно это касается инструментальной стали, перегрев которой чреват трещинами в заготовке и разрушением при ковке.

Если все-таки перегрев какой-то части случится, то ее нужно отрубить. При оптимальном для ковки температурном режиме (800-900 °С) максимально возрастает пластичность стали и в 20 раз снижается ее прочность.

Протяжка нагретой заготовки в личной мастерской осуществляется на кромке наковальни под углом 40-45° ударами ручника по противоположной грани заготовки, После протяжки заготовку выравнивают с учетом заданных размеров, а неровности устраняют гладилкой.

Округление граней заготовки. Заготовку квадратного или прямоугольного сечения кладут ребром на зеркало наковальни и перековывают в восьмигранник. Затем ударами молота скругляют и его грани, азавершают процесс с помощью вырезных молотка и обжимки, которая ставится в отверстие лица наковальни. Режим ковки горячий.

Оформление уступов. На остром ребре наковальни разогретой поковке кувалдой и подкладным молотом придают иное сечение. Уступы бывают одно— и двусторонние.

| Рис. 15. Протяжка: 1 — на ребре; 2 — скругленным молотком |

Высадка — операция, в результате которой из тонкой заготовки получают более объемную в определенной части (в середине, на конце) за счет утолщения сферической формы.

| Рис. 16. Ковка уступов на наковальне | |

Если высаживаемая часть должна стать более объемной, заготовку холодным концом ставят на наковальню, а удары кувалдой наносят с обратного нагретого конца. Если высаживаемая часть нужна тоньше, а значит, и длиннее, на наковальню ставят горячую часть и бьют по холодной.

Слишком длинную (тонкую) высадку производят на пятке наковальни; клещи, которыми удерживают заготовку, опирают на зеркало наковальни.

Чтобы добиться высадки в средней части заготовки, нагревают (горелкой) только середину прутка (стержня). С помощью высадки изготавливают крепежные костыли: заготовка должна быть квадратной, поэтому заготовки цилиндрической формы получают именно квадратный профиль; не прокованной оставляют только часть, из которой выковывают головку костыля на гвоздильной плите.

Осадка — увеличение поперечного сечения поковки за счет ее укорочения. Эта операция применяется при изготовлении инструмента (например, ударного, фасонного) и создании элементов декора с переменным поперечным сечением. Нагретую заготовку, удерживая щипцами, ставят на наковальню вертикально и осаживают.

Если осадить нужно не всю заготовку, т.е. по всей длине равномерно, а какую-то ее часть, то разогревают именно эту часть и работают таким же образом. Эта операция именуется высадкой.

Поковки значительной длины и массы осаживают без ударного инструмента. При искажении формы утолщения заготовку проковывают и операцию повторяют.

Просечка и продевание. При изготовлении решеток, ворот, калиток используют операцию продевания прутков одного в другой. Чтобы ее осуществить, в прутьях нужно сделать просечки. Режим — горячий. Зубило для просекания прута должно быть круглого сечения, длинное и острое. Получив отверстие, зубило замачивают для охлаждения. Прутья квадратного сечения просекают квадратной же оправкой с направляющей рукояткой для ее удержания. Полученные отверстия доводят соответствующими оправками до размера сечения продеваемого прута. Комбинации различны: круглые в квадратные, квадратные — в круглые и т.д.

Рубка. Инструменты: зубила, подсечки, кувалда, клещи. Для рубки холодного металла — заточка под углом 60°; горячего — 80°. В процессе рубки холодного металла в нем возникает структурное напряжение, в результате чего в заготовке могут появиться трещины. Чтобы избежать этого, ее предварительно отжигают. При рубке горячей поковки зубило время от времени нужно охлаждать, причем желательно в масляной эмульсии, которая обволакивает лезвие зубила и препятствует его пригару к горячему металлу. Рубка производится по предварительной разметке керном по холодной заготовке. Прорубив на 2/3, поковку переворачивают (разруб должен совпадать с краем наковальни) и перерубывают полностью. Эту операцию можно осуществить и на подсечке, и в комбинации зубило-подсечка.

При рубке на подсечке нужно быть предельно внимательным, чтобы при очередном ударе молотка по заготовке не произошло полной разрубки, поскольку есть опасность повредить боек ручника и острие подсечки.

| Рис. 17. Последовательность просечки для продевания |

| Рис. 18. Разрубка: 1 — на наковальне; 2 — в тисках |

Рубку листовой заготовки до 3 мм производят в холодном режиме, более толстой — в горячем.

Вырубку отверстий нестандартных форм осуществляют фасонными зубилами в горячем режиме.

Различают и некоторые разновидности рубки:

- заготовку надрубывают, вытягивают, закручивают, изгибают в узор;

- разделяют поковку по оси;

- отделяют металл по наружному контуру. Пробивка. Инструменты: пробойники (бородки), зубила, оправки.

Раскаленное место поковки устанавливается против отверстия наковальни и пробивается бородком в несколько приемов. Бородком металл выдавливается с обратной стороны заготовки. Не вынимая пробойника, поковку перемешают на зеркало наковальни и продолжают наносить удары до тех пор, пока не обозначатся контуры будущего отверстия в виде темного пятна. Затем поковку переворачивают и вновь переносят на отверстие в наковальне, где встречной пробивкой завершают операцию. Образуется отверстие, называемое выдрой. Это отверстие обрабатывается оправкой с целью придания правильной и аккуратной формы. Для увеличения отверстия деталь проковывают на роге наковальни. Зубила, применяемые для прорубки отверстий в разрезе, имеют форму конусов, соединенных основаниями.

От массивности зубила и угла заточки его рабочей части зависит внешний вид вырубленной детали. Зубила с толстым лезвием иногда вызывают деформацию поковки. Поэтому, когда металл недорублен менее, чем наЗ мм, завершить рубку стоит зубилом с тонким лезвием.

Вытяжка. Инструменты: кувалда, ручник, клещи, обжимки, шпераки, разгонки, гладилки, наставки, оправки, правильная плита.

Вытяжка производится с целью удлинения заготовки, изменения ее длины за счет уменьшения поперечного сечения. Например, из толстой поковки в горячем режиме кувалдой отковывается полоса. Сначала ковка производится с одной стороны раскаленной поковки, затем с другой. Завершается ковка ручником. Неровности устраняются гладилкой. Вытяжку малоразмерной заготовки производят ручником на углу наковальни, повторяя операцию до получения заданного размера.

Заготовку круглого сечения вытягивают, придавая ей квадратное сечение, после чего грани сбивают на восьмигранник и окончательно формируют пруток до круглого сечения в обжимках, а затем проходят гладилкой. Такую же операцию осуществляют и при необходимости получения прутка с разными формами сечения и толщины.

Операция разгонки производится с целью увеличения площади поковки или ее фрагмента, благодаря ее утончению. Расплющивают заготовку ручником, а ее часть наставкой. Применяются и специальные кузнечные инструменты — разгонки.

Для вытягивания пустотелых поковок используют конусные справки и шпераки — в зависимости от. диаметра. Операции производятся соответственно с обжимками или свободной ковкой.

К вытяжке относится еще одна операция — раздача неразъемных колец. В зависимости от диаметра ее производят ручником на роге наковальни, на шпераке или оправке, которые закрепляют в отверстии наковальни или в тисках.

При раздаче колец увеличивается их внешний и внутренний диаметр, но уменьшается поперечное сечение, т.е. кольца становятся шире, но тоньше.

Итак, ковочная операция вытяжка имеет три основные разновидности: собственно вытягивание (удлинение), разгонка (увеличение) и раздача (расширение), и сопряжена с привлечением множества основных и вспомогательных кузнечных инструментов.

Практически без этой ключевой операции в ковке не обойтись при создании самых разных видов художественных изделий из металла.

Гибка. Эта операция позволяет придать заготовке или ее части изогнутую под различными углами форму. Режим процесса — холодный или горячий в зависимости от толщины и профиля поковки. Гибка производится на наковальне, в тисках и других фиксирующих деталь приспособлениях. В месте изгиба происходит утончение поперечного сечения детали. Чтобы этого избежать, в месте изгиба производят предварительную высадку. Изгиб для декора наоборот производится с подсеканием металла. При необходимости получения нескольких или многих одинаковых изогнутых фрагментов изделия используют гибочную плиту.

Различают гибку на угол и гибку по радиусу. Первая осуществляется на острой кромке наковальни, вторая — на ее круглом роге; радиус гибки регулируется изменением расстояния от вершины рога.

Скрутка (торсировка). Инструменты: вороток, тиски, трубки, клещи.

При этой операции части заготовки проворачиваются по оси относительно друг друга. Стержни толщиной до 15 мм скручивают в холодном режиме, но перед скруткой поковку отжигают.

| Рис. 19. Скручивание (торсировка) на «холодную»: 1 — тиски; 2 — труба; 3 — заготовка; 4 — вороток |

Выполняется эта операция следующим образом: производится разметка (в каком именно месте произвести скручивание), затем один конец прутка, стержня фиксируют в тисках, а другой закрепляют на воротке и проворачивают нужное число раз. Для фиксации линейных контуров скручиваемый пруток вставляют в трубу соответствующего диаметра и длины.

Толстые стержни скручивают в горячем режиме. При нагреве части закрутки при поворотах воротка с холодной стороны заготовки получается завиток горячего края стержня, зажатого в тисках, который постепенно раскручивается и сходит на нет. Комбинациями таких приемов получают оригинальные детали. Скрутку можно произвести и во встречном направлении.

Особенно красивы скрученные стрежни, у которых перед торсировкой вдоль всех граней выдавлены глубокие канавки. Эффектны и скрученные плоские прутки.

Волюты-спирали — распространенные декоративно-художественные элементы кованных изделий, а именно — ионических колонн, спиралей, решеток и т.д. Ковка волюты производится свободным способом, и ее правильность и красота зависят от мастерства ковщика-художника. Если спиральных элементов, например, в перилах или ограде, требуется много, используют шаблоны, изготовленные по эталонному образцу и дающие равноразмерные детали. А волюты именно куются. Размер заготовки (ее длину) легко определить, применив свитую проволоку по фигуре будущей волюты. Распрямив мерку, получают длину поковки под волюту, отрубают такой длины поковку, нагревают с одного конца и делают ее законцовку. На роге или ребре наковальни оформляют основной, наиболее крутой завиток волюты. Затем нагревают ее по длине и с помощью спиральной оправки куют спираль. Окончания волют можно украсить орнаментом.

| Рис. 20. Торсированный прут |

По форме волюты бывают односторонними, двусторонними, с обратной закруткой, с разветвлением от прутка,

Пересечение внахлест применяется при оковке тяжелыхде-ревянных дверей, калиток, ворот. Пересекающиеся внахлест кованные пояса укладываются на деревянной поверхности так, чтобы оба плотно к ней прилегали, лежали в одной плоскости. Необходимый прогиб пояса в горячем режиме выполняется на подкладном штампе. Пересечение внахлест применяется и в решетках из круглых прутков. Для этого используют штамп-оправку с полукруглыми вырезами в верхней и нижней частях. Нагреваются оба пересекающиеся прутки; нижний укладывают перпендикулярно нижнему вырезу оправки, а верхний — перпендикулярно нижнему прутку над нижним вырезом, накладывают верхнюю половину оправки и сильными ударами получают пересечение внахлест.

Рассекание — получение элементов изделия, выходящих из одной металлической поковки. Под рассекаемый металл подкладывают толстый лист для предохранения от порчи зубил и наковальни при рассекании заготовки. Элементы определенного рисунка отгибают, оттягивают один от другого, чтобы их можно было проковывать, скруглять и доводить каждый в отдельности. Отсекание ответвления от разогретого прутка производят зубилом по предварительной разметке поковки. Если требуется скругление рассеченных ветвей, то поковку рассекают до начала радиуса закругления, рассеченные ветви разводят, укладывают на круглую поверхность рога наковальни и кувалдой отгибают ветвь, а ударами по ее концу получают заданный рисунок по размеру закругления. Если от поковки нужно отсечь ветвь значительно тоньше основы, то отсекание (рубку) производят в тисках в вертикальном положении поковки (ее как бы обтесывают, получая металлические стружки, которые в основании не отсечены от стержня).

Выглажка. Инструменты: гладилки (плоские и специальные).