Изготовление продуктов питания в России относится к одному из самых прибыльных дел. Но широкий ассортимент имеющихся товаров приводит к тому, что не каждая продукция находит своего покупателя. Перед выбором вида бизнеса стоит узнать, насколько он рентабелен. Производство подсолнечного масла – интересное дело, которое привлекает многих предпринимателей. Данный вид продукта востребован и пользуется большим спросом у населения. Перед тем, как приступить к созданию бизнеса, нужно ознакомиться с некоторыми тонкостями.

Выгодно или нет?

Стоит знать, что производство подсолнечного масла, его продажа – прерогатива многих малых и средних предприятий. Это связано с низкими вложениями, которые необходимы для открытия дела. Также деятельность очень быстро окупается. В этом сегменте высокий уровень конкуренции, но при грамотном управлении, продуманном бизнес-плане производства подсолнечного масла и четкой маркетинговой политике предприниматель не останется без хорошей выручки.

Объемы продаж масла, идущие на экспорт, ежегодно устанавливают новые рекорды на 300 000 тонн в год. Цены на семечки против масла на мировом рынке составляют 300 долларов и 790 за 1 тонну. Это делает выгодным производство масла не только для реализации за рубеж, но и для поставок на внутренний рынок.

Сколько семечек в день можно есть?

Для суточной дозы достаточно 50-60 грамм очищенных сырых семян. На нервную систему ядра семечек

воздействуют не только наличием полезных микроэлементов в составе.

Интересные материалы:

1 секция биметаллическая сколько КВТ? 10 капель сколько миллилитров шприца? 100 modal что это? 100 полиамид что это в куртке? 100 полиамид что это? 150 капель сколько мл? 2 х тактный двигатель сколько масла? 50 к 1 сколько масла на литр? 50 метров сколько миллиметров? 7 лет это какая свадьба что дарить?

Технология производства подсолнечного масла

Технология производства масла включает в себя несколько этапов, с каждым из которых стоит познакомиться. Сначала необходимо избавить сырье от шелухи. Переработка семечек проводится такими методами:

- с помощью отсеивания через сито с разными отверстиями по форме и размерам;

- с помощью продувки сырья воздухом;

- путем разделения семян по ферримагнитным свойствам.

Оболочку можно снимать несколькими способами:

- путем раскалывания шелухи ударом;

- сжатием семян;

- разрезанием пополам;

- обдиранием шелухи о шероховатую поверхность.

Последовательность действий такова – сначала осуществляют отжим. Семечки кладут в жаровню и нагревают их до температуры в 100º С, постепенно вливая воду и постоянно помешивая. Затем масло отжимают через пресс. Чем сильнее агрегат, тем большее количество масла он выдавит. Но немаловажное значение оказывают семена.

Важно! Помимо масла, на этом этапе появляется жмых и лузги. Их впоследствии продают в качестве корма для крупного рогатого скота или свиней. Из 1 тонны сырья получается 422 кг масла, 356 кг жмыха, 172 кг шкурки.

Рафинация – второй этап. На выходе получается масло особого сорта, которое характеризуется приятным запахом, желтоватым цветом. Технология рафинации разделяется на 4 этапа:

- Удаление механических веществ. Продукт проходит процедуры отстаивания, фильтрации, центрифугирования. На этом этапе масло реализуют как нерафинированный вид. Для него свойственен темный цвет и резкий запах.

- Обработка происходит в горячей воде при температуре 65-70ºС. В процессе удаляются фосфатиды. За счет этого масло становится светлее.

- Дезодорация — избавление от жирных кислот. Это поможет убрать неприятный запах и вкус. Масло получает товарный вид.

- Вымораживание необходимо для получения бесцветного и вязкого масла.

Упаковка продукции в емкости – последний шаг. Благодаря укомплектованной линии процесс розлива масла в бутылки упрощается и происходит в автоматическом режиме. Если то мини-завод, то можно разливать вручную.

Организация и принципы функционирования комплексов технологического оборудования

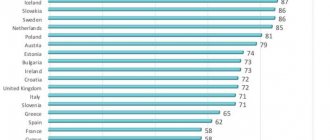

Машинно-аппаратурная схема комплекса оборудования для завода малой мощности по производству растительного масла представлена на рис. 1. Комплекс состоит из ситового сепаратора 1, нории 2, магнитного сепаратора 3, рушально-веечной машины 4, вальцового станка 5, шнековых конвейеров 6, 7, 11 и 13, бункеров для мятки 8 и лузги 9 соответственно, жаровен 10, шнекового зеерного пресса 12, емкостей 14 и 15 для неочищенного масла, емкости 16 для очищенного масла, насосов 16, емкостей 17 для отстоявшегося масла и бункеров для лузги 18 и пыли 19.

Рис. 1. Схема производства растительного масла

Поступающие на кратковременное хранение в силос семена подсолнечника, предварительно взвешивают на весах, которые затем норией 2 подаются в ситовой 1 и магнитный 3 сепараторы для отделения примесей. Примеси растительного происхождения, отделяемые на сепараторах, собирают и используют в комбикормовом производстве. Затем семена поступают в сушилку 20, где доводятся до необходимой влажности.

Дальнейшая переработка семян подсолнечника заключается в максимальном отделении оболочки от ядра. Этот процесс предусматривает две технологические операции: шелушение (обрушивание) семян и отделение оболочки от ядра (отвеивание, сепарирование), осуществляемые в рушально-веечной машине 4. При этом формируется на выходе три потока, которые, в зависимости от их состава, направляются на следующие участки технологической схемы: первый поток является недорушем – возвращается в приемный бункер; второй поток, состоящий из ядра семян подсолнечника и частиц лузги, направляется в аспирационное устройство рушально-веечной машины 4, где потоком воздуха уносится лузга; третий поток ядра вместе с сечкой поступает в жаровни 10.

После взвешивания на весах ядра подсолнечника измельчаются на вальцовом станке 5. Процесс измельчения может осуществляться за один раз либо за два раза – предварительно и окончательно. При измельчении происходит разрушение клеточной структуры ядер подсолнечника, что необходимо для создания оптимальных условий для наиболее полного и быстрого извлечения масла при дальнейшем прессовании.

Продукт измельчения – мятка — после вальцового станка 5 поступает в жаровню 10, в которой за счет гидротермической обработки достигается оптимальная пластичность продукта, и создаются условия для облегчения отжима масла на прессах. При жарении влажность мезги понижается до 5…7 %, а температура повышается до 105…115 °С.

Из шнекового зеерного пресса 12, в который после жаровни подается мезга, выходят два продукта: растительное масло и жмых. Очистка прессового масла осуществляется при помощи рамных фильтр-прессов или отстойников.

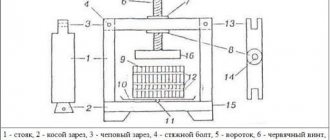

Машинно-аппаратурная схема комплекса технологического оборудования КМ-400 для производства растительного масла производительностью 400 кг/ч представлена на рис. 2. Комплекс состоит из сушилки 1 К4-УС2-А, сепаратора 2 Б6-МСА-1, рушально-веечной машины 3 Б6-МРА-1, вальцового станка 4 Б6-МВС, двух жаровен 6 и гидравлического пресса 5.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования КМ-400 для производства растительного масла

Вначале семена со склада подаются в сепаратор 1, предназначенный для разделения примесей, отличающихся от основной культуры линейными размерами, аэродинамическими и ферромагнитными свойствами при помощи системы подвижных сит, нагнетательного вентилятора и постоянных магнитов.

Затем очищенные семена подсолнечника поступают в рушальновеечную машину 2 для отделения ядер семян от лузги за счет прохождения семян между вращающимся бичевым барабаном и рифленой поверхностью неподвижных дек с последующим их просеиванием через сито.

Отделенная лузга используется для топки жаровен 5, предназначенных для гидротермической обработки мятки.

После этого мятка направляется на вальцовый станок 3 для ее измельчения перед прессованием. Измельченная и обработанная в жаровне мезга подается в гидравлический пресс 4, в котором от нее отделяется растительное масло.

Помещения маслобойного цеха

Главные требования к цеху напрямую связаны с объемами выпуска. Территория для маслобойни должна подходить под следующие условия:

- иметь площадь от 150 кв. м.;

- разделяться на несколько зон – производственную, склад для сырья, склад для готовой продукции;

- быть оснащенной коммуникациями – электричеством, водопроводом, канализацией;

- полностью соответствовать условиям безопасности – быть защищенным от самовоспламенения;

- подходить под нормативы санитарии.

Важно! Если производство продукции будет осуществляться дома, то достаточно одной комнаты.

Территория цеха должна включать в себя следующие помещения:

- зона, где будет размещено оборудование, должна составлять 60 м2;

- складское помещение для хранения сырья – 50 м2;

- помещение для содержания готовой продукции – от 30 м2;

- территория для складирования отходов – 40 м2;

- комната для администрации и работников – 25 м2.

В зависимости от состояния сооружения, ремонта, расстояния от центра или города, за аренду необходимо отдавать около 150 000 рублей. Также нужно оплатить 80 000 за коммунальные услуги. Лучше выбрать здание, которое имеет удобный подъезд для машин, чтобы было удобно загружать товар и выгружать сырье.

Помещение для содержания отходов должно быть оснащенным противопожарной системой, поскольку жмых имеет свойство самовозгорания. Температуру на складе необходимо постоянно контролировать и проверять. Делать это можно старым проверенным способом. В жмых втыкают деревянный прутик. Когда он станет горячим – побочные компоненты нужно вывозить.

Хранилище для сырья должно быть вместительным, в нем будут рассыпаны семена подсолнечника. Чем тоньше слой продукта, тем на большее время он сохранится. В таком складе рассыпают от 20 до 40 тонн сырья.

Для хранения готовой продукции понадобятся емкости вместительностью 10-15 кубов. Их ставят в помещении площадью 20-30 кв. м. по 5-7 штук. Рекомендуется выбрать бочки, изготовленные из нержавеющей стали.

Если использовать тары из другого материала, то возникнут проблемы с СЭС. При хранении подсолнечного масла в ржавеющей стали вкусовые качества и полезные свойства продукции ухудшатся. Но в целях экономии разрешено применять стандартные молочные бидоны из алюминия.

Важно! Аппараты и техника для производства продукта довольно мощные, поэтому обязательно наличие в цехе проводки не менее 380 Вт.

Для производственных цехов по выпуску пищевой продукции СЭС предъявляет некоторые требования. Мини-маслобойня площадью от 40 кв. м. должна соответствовать следующим условиям:

- Залит бетонный пол.

- Под запретом подвесные панели, потолки. Стены должны быть покрыты кафелем или оштукатурены на высоту более 2 метров.

- Светильники и люстры приобретать только с взрывозащищенными характеристиками.

- Наличие противопожарной сигнализации, огнетушителей.

- Обязательно должна присутствовать система вентиляции, горячая и холодная вода, канализация, очистные постройки.

На одной территории можно расположить выжимной и регенеративный агрегат. Если площадь большая, рекомендуется оборудовать две отдельных зоны.

Производство растительного масла в домашних условиях

Производство масла в домашних условиях отличается от промышленного не только объемами продукции, но и ассортиментом. Настольные маслопрессы из нержавеющей стали весят не больше 15 кг, легко моются и позволяют отжимать масла из 37 видов масличных культур. Заказать такой аппарат выгоднее всего на Aliexpress.

Маслом в таком случае можно обеспечить большую семью, излишки продавать на фермерских рынках и друзьям. Эффективность производства на продажу остается высокой только при отжиме редких культур, масла из которых не выпускаются крупными предприятиями и домашними маслобойнями.

Максимальное время работы аппарата составляет 12 часов в день, что при загрузке в 3 кг в час позволит получить 14 кг масла миндаля или 9 кг кокосового масла в день. Стоимость литра редких пищевых масел холодного отжима в магазинах здорового питания доходит до 2000 руб./кг, так что реализация излишков может стать источником дополнительного дохода.

Оборудование для производства масла в небольших объемах (мини-маслобойня)

При желании превратить отжим масла на кухне в полноценное безотходное производство, можно рассмотреть организацию мини-маслобойни. Для запуска линии достаточно приобрести две единицы оборудования: шнековый пресс для масла и фильтр для очистки готового продукта. Такой мини-завод производит три конечных продукта:

- нерафинированное растительное масло для продажи;

- жмых для нужд сельского хозяйства;

- жидкий осадок от фильтрации.

Для бытовых моделей маслопресса хватит мощности в 220 В, то есть такое производство можно запустить даже в небольшом гараже площадью около 30 кв. м. Производительность такой машины невысокая и ограничена 30 л масла в час, бюджетным представителем этой категории оборудования является пресс МГ-30.

| Наименование оборудования | МГ-30 |

| Страна происхождения | Украина |

| Напряжение, В | 220 |

| Производительность, л/час | 30 |

| Вес, кг | 100 |

| Цена, руб. с НДС | 80 000 |

Если есть доступ к напряжению в 380 В, то для начала бизнеса лучше рассмотреть модель с большей производительностью – шнековый пресс МГ-100.

| Наименование оборудования | МГ-100 |

| Страна происхождения | Украина |

| Напряжение, В | 380 |

| Производительность, л/час | 100 |

| Вес, кг | 180 |

| Цена, руб. с НДС | 130 000 |

Масло после пресса отстаивают, и механические примеси осаждаются под действием силы тяжести. Альтернативой служит очищение пластинчатым фильтром. Простая модель фильтра для вязких жидкостей Professional FCP 20 OLIO очищает 100 л/масла в час.

| Наименование оборудования | FCP 20 OLIO |

| Страна происхождения | Италия |

| Количество пластин, шт. | 20 |

| Производительность, л/час | 100 |

| Напряжение, В | 220 |

| Цена, руб. с НДС | 105 000 |

В дальнейшем домашнее производство можно расширять, добавляя в ассортимент жареное масло и уголь из золы. Для этого потребуется докупить оборудование:

- веялка для семян масличных культур очищает сырье от легких примесей – от 150 000 руб.;

- газовая жаровня просушивает и обжаривает сырье – от 86 000 руб.;

- установка розлива жидких продуктов для наполнения пэт-тары маслом – от 72 000 руб.

Розлив готового продукта на начальном этапе также можно осуществлять вручную при помощи пластиковой воронки.

Технология производства растительного масла методом прессования

Технологический процесс в домашних условиях имеет укороченный цикл. В отличие от крупного производства с большой загрузкой мини-маслобойка, как правило, не предполагает очистку сырья от лузги, тепловую обработку для повышения процента выхода, рафинацию и дезодорацию.

- Цикл начинается с грубой и тонкой очистки сырья от примесей. Грубые примеси представляют собой крупный мусор, который может повредить оборудование: частицы железа, проволоки, камешки. Тонкие примеси влияют на качество конечного продукта – сорные семена, песок, пыль.

- Два последующих этапа реализуются в современных маслопрессах последовательно: сырье размалывается шнеками в чаше, после чего происходит непосредственно отжим. В результате получаются два полуфабриката: неочищенное масло и жмых, который называется макуха. Если макуха реализуется в брикетах, то есть предполагается ее прессование, то оно осуществляется сразу после этого этапа, пока жмых еще теплый.

- Далее масло фильтруется или отстаивается. В процессе фильтрации продукт под давлением проходит через целлюлозные картоны, очищаясь не только от посторонних примесей и ароматов, но и от свободных жирных кислот и фосфолипидов.

- Полученный нерафинированный продукт готов к розливу и упаковке.

Технология производства растительного масла в домашних условиях

Данный цикл можно удлинить за счет дополнительной переработки отходов. Например, после фильтрации на картонах остается фуз – осадок, добавляемый в корм сельскохозяйственному скоту для увеличения питательной ценности. Перед реализацией фуз дополнительно отжимают, что позволяет получить техническое масло для производства олифы.

Хранение нерафинированного растительного масла не требует особых условий в течение 5 месяцев. Хранилище должно быть сухим, с температурой плюс 5-15 градусов Цельсия, защищенным от солнечных лучей.

Сырье для производства

В производстве используются различные масличные культуры: семена подсолнуха, льна, тыквы, горчицы, соевые орехи, арахис и пр. В случае необходимости это позволяет перепрофилировать производственный процесс без дополнительных затрат. Например, для производства косметического масла потребуется то же самое оборудование.

Основные поставщики сырья – фермерские хозяйства, которые продают семена как небольшим объемом, так и промышленными партиями.

При закупке сырья важно обращать внимание на степень загрязнения, засоренность, присутствие примесей и семян сорных растений.

Мутные и пыльные семена придают конечному продукту горечь, с которой не справляется фильтрация. Полученное масло впоследствии можно будет реализовать только как техническое.

При полном производственном цикле начальное качество имеет не такое большое значение, так как семена предварительно очищают, в том числе и от лузги.

Особенности использования отходов от производства

Эффективность маслобойки увеличивается с повышением объемов продукта на выходе. Но в домашнем производстве большое значение имеет и реализация отходов. Рациональное распоряжение ресурсами и создание безотходного цикла уменьшает срок окупаемости бизнеса.

Жмых реализуют производителям комбикормов для сельскохозяйственных животных. В 100г макухи подсолнечника содержится 30г белка, что делает ее более питательной, чем злаковые корма. Однако его хранение требует приточной вентиляционной системы и защиты от мучных клещей.

Макуха подсолнечника

Из необработанного фуза масло отжимают повторно – содержание непосредственно отходов в нём всего 20%. Специальные фузодавки дают на выходе не только масло, но и полностью просушенное биотопливо для котлов.

Прессованный фуз подсолнечника

Недожатый фуз также используют как ценную добавку в пищу скоту, но в этом случае его реализация служит для утилизации отходов больше, чем для получения дополнительной выгоды.

Поиск рынка сбыта

Ограниченные объемы продукта и отсутствие сертификатов при домашнем производстве ограничивают рынок сбыта небольшими торговыми точками. Масла холодного отжима пользуются популярностью в магазинах здорового питания, на фермерских рынках и продовольственных выставках. Особый интерес покупатели проявляют к маслам из семян льна, виноградной косточки и тыквы.

Побочные продукты производства: техническое масло, макуху, фузовый биоуголь – в небольших объемах реализуют перекупщикам или фермерским хозяйствам.

Рентабельность маслобойни

Минимальный размер вложений в производство определяется стоимостью оборудования. При наличии собственного хозяйственного помещения стартовый капитал составляет 235 тыс. рублей.

Производительность оборудования – 100 кг в час, время безостановочной работы – около 3 часов. За восьмичасовой рабочий день выжимается и фильтруется 600 кг масла. При пятидневной рабочей неделе годовой объем продукции составит: 600 кг/день*247 рабочих дней=148 200 кг/год.

Эффективность домашнего производства растительного масла в цифрах за год

Розничная цена нерафинированного масла хорошего качества – 60 руб/кг, что позволяет оценивать валовую годовую выручку от его продажи в пределах 148 200 кг*60 руб/кг=8,892 млн рублей.

Выход готового продукта после фильтрации составляет 35%, то есть для получения запланированного годового объема потребуется приобрести 148 200 кг*100%/35%=423 429 кг сырья средней стоимостью в 17 000 руб. за тонну. Таким образом, закупка сырья на год обойдется в 423,429 т*17 000 руб./т=7, 198 млн руб. Еще в 500 тыс. руб. обойдется годовой запас пластиковых бутылок с крышкой.

Из 420 т сырья получается 50% макухи и 15% фуза – 210 т и 63 т в год соответственно. При цене реализации в 12 тыс. руб. и 25 тыс. руб. за тонну это увеличит годовой доход на 210т*12 000 руб.+63т*25 000 руб.=4,095 млн руб.

Издержки на оплату электроэнергии и транспорта не превышают 100 тыс. руб./год, рекламу и продвижение – 240 тыс. руб./год. Наемный работник с окладом 30 тыс. руб. в месяц обойдется бизнесу еще в 360 тыс. руб. в год зарплаты и 65 тыс. руб. отчислений, итого 425 тыс. руб. в год.

Таким образом, чистая прибыль за год составит 8,892+4,095-7,198-0,5-0,1-0,24-0,425=4,524 млн руб. в год (377 тыс. руб. в месяц). Затраты на закупку оборудования окупаются за первый месяц работы при условии 100%-ной реализации продукции.

Про доходность и безотходность

Подсолнечное масло является безотходным. Это означает, что побочные продукты, получающиеся в результате производства товара, используются в других сферах. Сопутствующие компоненты сбывают сторонним предприятиям.

Шелуху применяют для изготовления гранул – корма для домашних животных. Их заранее прессуют в брикеты и поставляют заказчикам. Лузгу продают кирпичным заводам, жмых – фермерским хозяйствам. Реализацию отходов можно учитывать как дополнительную прибыль, но чаще всего сбыт отражают в себестоимости, уменьшая цену продукта на выходе.

Характеристика сырья и продукции

Сырьем для производства растительных масел являются, главным образом, семена подсолнечника. Плод подсолнечника – удлиненная клиновидная семянка, состоящая из кожуры (лузги) и белого семени (ядра), покрытого семенной оболочкой. На долю лузги приходится 22…56 % от общей массы семянки. Содержание масла в семенах подсолнечника более 50 %, а в очищенном ядре – около 70 %.

В состав растительных масел, получаемых из семян подсолнечника, входят 95…98 % триглицеридов, 1…2 % свободных жирных кислот, 1…2 % фосфолипидов, 0,3…0,1 % стеринов, а также каротиноиды и витамины. В подсолнечном масле содержится 55…71 % линолевой и 20…40 % олеиновой кислот.

Поставщики и рынок сбыта масла

Создавая дело по производству подсолнечного масла, необходимо решить главнейшие вопросы: куда сбывать продукцию и где закупать сырье. Рекомендуется отыскать постоянного поставщика, там будет легче планировать прибыль.

Если предприниматель занимается торговлей, то ему будет проще – он подключит к своей сетке заказчиков, постоянно приобретающих у него товары. Масло вольется в уже готовую схему по продаже.

Рекомендуется осенью найти поставщика, который расположен географически близко к предприятию. Если он заключит договор на регулярные поставки масла небольшими партиями и с отсрочкой оплаты – это будет идеальным вариантом. Такая схема поможет свести к минимуму расходы на семечки, тем самым, повышая рентабельность.

Реализовать масло можно магазинам, супермаркетам, частным предприятиям, которые заказывают продукцию в качестве основного сырья для создания своих товаров. Компонент применяется в разных сферах – мыловарении, выпуске консервации, в лакокрасочном производстве, в косметической и медицинской промышленности.

Важно! Если не получается найти заказчика, масло можно поставлять в Турцию. Там оно пользуется огромным спросом.

Требуемое оборудование

Технологический процесс получения масла довольно трудоемкий и сложный. Для налаживания и автоматизации понадобится время. Важно грамотно рассчитать показатели.

Главное – приобрести агрегат, который будет производить масло. Цена не него очень высокая – около 20 000 долларов, но предприятие без него не обойдется. Рекомендуется подыскать проверенных, хороших поставщиков, которые продадут станок отличного качества по приемлемой цене.

Если масштабы производства масла небольшие, то в целях экономии можно приобрести агрегат с ручным управлением. Для получения хорошей прибыли необходимо закупиться большими объемами сырья, а для его обработки на заводе должна присутствовать автоматическая линия.

Для производства подсолнечного масла необходимо приобрести ряд станков:

- маслопресс;

- фильтр;

- жаровня;

- сапаратор.

Примерные затраты на агрегаты:

- сепаратор для первоначальной очистки семян стоит около 50 000;

- рушально-веечный агрегат, который разделит кожуру от семян, будет стоить около 60 000;

- станок для перемалывания сырья – 500 000;

- жаровня – 300 000;

- пресс для отжима масла – 600 000;

- аппарат для рафинации – 600 000;

- автоматическая линия розлива – 300 000.

Начиная бизнес, можно обойтись мини-заводом. Когда будет найден рынок сбыта, налажена технологическая сторона, тогда расширяются.

Ведущее технологическое оборудование

Для мини-маслозаводов характерно применение нескольких видов оборудования для реализации основных технологических операций прессового способа производства растительного масла.

Сушилка передвижная К4-УС2-А (рис. 3) предназначена для сушки семян подсолнечника и состоит из вентиляторов, форсунки 3, топочного агрегата 4, ковшового транспортера 6, сушильной шахты 7, бункера 8, шнеков 9 и 11. Сушилка может устанавливаться на открытом воздухе при температуре от –20 °С до 50 °С.

Рис. 3. Сушилка передвижная К4-УС2-А

Топочный агрегат 4 и сушильная шахта 7 смонтированы на шасси автомобильного прицепа. Топочный агрегат 4 включает в себя форсунку 3, топку, вентиляторы, воздуховоды, системы топливную и воспламенения топлива, аппаратуру для контроля за пламенем и температурой теплоносителя. Сушка осуществляется смесью топочных газов и наружного воздуха. Высушенные семена подсолнечника охлаждаются при помощи вентилятора до температуры окружающего воздуха.

Техническая характеристика зерносушилки К4-УС2-А

- Производительность, кг/ч 400

- Производительность при сушке семян подсолнечника по отношению к производительности при сушке пшеницы, % 80

- Вид топлива дизельное

- Потребление топлива, кг/ч 76,5

- Привод механизмов индивидуальный от электродвигателей и мотор-редукторов

- Типы электродвигателей асинхронные, закрытого обдуваемого исполнения Общая установленная мощность, кВт 40

- Габаритные размеры сушилки, мм:

- в транспортном положении 9200x2750x4000

- в рабочем 9200x4300x5300

- Масса без зерна, кг 10 200

Сепаратор Б6-МСА-1 1 (рис. 4) предназначен для очистки семян подсолнечника от примесей, отличающихся размерами и аэродинамическими свойствами, а также отделения ферромагнитных примесей. Состоит из двух вентиляторов, камеры 2, ситового корпуса 3, набора магнитов 4 и эксцентрикового вала с приводом 5.

Рис. 4. Сепаратор Б6-МСА-1

Семена подсолнечника очищаются от примесей в ситовом корпусе 3, проходя через четыре сита. Последние приводятся в колебательное движение при помощи эксцентрикового вала. Примеси, отсасываемые вентилятором 1, собираются в осадочных камерах 2. В нижней части сепаратора установлен магнитоуловитель 4 для удаления ферромагнитных примесей из выходящих семян. Вентиляторы и эксцентриковый вал имеют общий привод 5.

Техническая характеристика сепаратора Б6-МСА-1

- Производительность, кг/ч 400

- Эффективность очистки, %, не менее 60

- Частота вращения эксцентрикового вала, мин-1 462,5

- Амплитуда колебаний, мм 6,5

- Установленная мощность, кВт 1,5

- Габаритные размеры, мм 1550x1100x1600

- Масса, кг 490

Колонка магнитная БКМА 300А (рис. 5) предназначена для выделения из семян подсолнечника ферромагнитных примесей. Состоит из клапана 1, станины 2, регулирующего устройства 3, направляющих 4 для продукта и набора магнитов 5.

Рис. 5. Колонка магнитная БКМА 300 А

Набор магнитов 5 выполнен из магнитов, набранных одноименными полюсами в ряд. Клапан 1 подвешен шарнирно. Направляющие 4 для продукта жестко прикреплены стенками к станине 2. В верхней части станины имеются два проема для подвода очищаемого продукта и аспирации, в нижней – проем для выхода продукта. Семена подсолнечника поступают в приемное устройство, откуда самотеком проходят по экрану в верхней его части, при этом очищаемый продукт просыпается мимо экрана, а ферромагнитные примеси притягиваются магнитным полем к экрану.

Техническая характеристика магнитной колонки БКМА 300А

- Производительность, кг/ч 2400

- Габаритные размеры, мм 424x332x555

- Масса, кг 23

Рушально-веечная машина Б6-МРА-1 (рис. 6) предназначена для обрушивания семян подсолнечника и отделения лузги от ядер. Машина входит в состав комплекса технологического оборудования КМ-400. Состоит из вентилятора 1, привода 2, бункера 3, рушки 4, ситового кузова 5. Рабочим органом рушки является бичевой барабан, вращающийся с различной частотой. Привод барабана осуществляется посредством ременной передачи от электродвигателя.

Рис. 6. Машина рушально-веечная Б6-МРА-1

Разрушение оболочки семян подсолнечника происходит при их прохождении между барабаном и рифленой поверхностью дек – чугунных пластин, установленных между боковинами. Отделение лузги от ядер осуществляется на ситовом кузове 5, закрепленном на колеблющейся раме четырьмя ремнями. Ситовой кузов, представляющий собой деревянную раму, на которой смонтированы два сита, приводится в движение эксцентриковым валом. Лузга отсасывается вентилятором 1.

Техническая характеристика рушально-веечной машины Б6-МРА-1

- Производительность, кг/ч 1000

- Установленная мощность, кВт 3,7

- Габаритные размеры, мм 2182x1150x1415

- Масса, кг 700

Станок вальцовый Б6-МВС (рис. 7) предназначен для измельчения ядер семян подсолнечника. Машина входит в состав комплекса технологического оборудования КМ-400. Состоит из питателя 1, приводов правого и левого 2, рамы 3, валков 4 и механизма рабочих органов (на рисунке не показан).

Рабочие органы представляют собой валки 4, установленные в подшипниках и оснащенные самостоятельными приводами 2 (правым и левым). Вращение валкам передается при помощи клиновых ремней. МехаГлава 4. Техника для производства растительного масла низм рабочих органов предназначен для измельчения и превращения ядер семян в мятку. Питатель 1 обеспечивает подачу материала сплошным потоком по всей длине питательного валка в зазор между валками 4. Налипший продукт снимается с поверхности валков скребками. Поджим верхнего валка осуществляется с помощью пружинного устройства. Ременные передачи и рабочая зона валков 4 закрыты ограждениями.

Рис. 7. Станок вальцовый Б6-МВС

Техническая характеристика вальцового станка Б6-МВС

- Производительность, кг/ч 800

- Установленная мощность, кВт 8

- Занимаемая площадь, м2 1,4

- Габаритные размеры, мм 1175x1120x1560

- Масса, кг 1940

Жаровня Е8-МЖА (рис. предназначена для влаготепловой обработки мятки семян подсолнечника. Состоит из привода 1, цепной передачи 2, вала-мешалки 3 и чана 4.

Рис. 8. Жаровня Е8-МЖА

Чан 4 закрыт двумя крышками, на одной из которых имеется отверстие для засыпки мятки. Жарение происходит за счет теплоты, получаемой в процессе сжигания лузги в печи. Перемешивание мятки осуществляется валом-мешалкой 3 и двумя рыхлителями. Вращение валу-мешалке передается от привода 1 через цепную передачу 2. В днище чана 4 имеется закрываемый заслонкой люк, через который выходит масличная масса. Как правило, в маслоцехе устанавливается четвертая жаровня, предназначенная для выравнивания температуры продукта, поступающего из трех предыдущих жаровен.

Техническая характеристика жаровни Е8-МЖА

- Производительность, кг/ч 500

- Установленная мощность, кВт 8

- Площадь поверхности нагрева чана, м2 1,2

- Габаритные размеры, мм 2000x1500x1025

- Масса, кг 1300

Пресс шнековый зеерный Е8-МПШ (рис. 9) предназначен для непрерывного отжима масла из семян подсолнечника. Состоит из привода 1, опорного узла 2, цилиндра зеерного 3, питателя 4 и шнекового вала (на рисунке не показан).

Мезга (жареная мятка) шнеком равномерно подается в зеерный цилиндр 3, разделенный на четыре камеры и состоящий из двух половин, соединенных между собой шпильками. Шнековым валом мезга последовательно перемещается в цилиндре из одной камеры в другую. За счет давления, создаваемого шнековым валом, происходит отжим масла из мезги. Масло через зазоры между зеерными планками направляется в поддон, откуда самотеком поступает в емкость для масла.

Рис. 9. Пресс шнековый зеерный Е8-МПШ

Жмых перемещается из зеерного цилиндра в опорный узел 2. Регулирование толщины выходящего жмыха осуществляется конусным механизмом. Привод 1 шнекового вала состоит из электродвигателя, редуктора и клиноременной передачи. Привод шнека питателя осуществляется от шнекового вала через цепную передачу.

Техническая характеристика шнекового зеерного пресса Е8-МПШ

- Производительность по мятке, кг/ч 400…500

- Установленная мощность, кВт 11

- Габаритные размеры, мм 3725x1125x1300

- Масса, кг 2920

Экструдер-пресс ЭПЧ-75 (рис. 10) предназначен для непрерывной обработки необрушенных семян подсолнечника и отжима масла из них по схеме однократного окончательного прессования. Состоит из экструдерапресса 1, оснащенного электрообогревом, раздвоителя 2 для передачи вращения двум шнековым валам с одинаковой скоростью, редуктора 3 и электродвигателя 4.

Рис. 10. Экструдер-пресс ЭПЧ-75

Экструдер позволяет получать жмых с остаточной масличностью 15…20 % и влажностью 7,5…9,0 %, что существенно повышает выход подсолнечного масла.

К основным конструктивным особенностям относятся наличие двух валов с размещенными на них насадками специальной формы с контактноуплотнительным профилем и наличие обогреваемых перфорированных секций. Это обеспечивает интенсивное воздействие на материал за счет совмещения процессов транспортирования, прессования, отжима, перемешивания, измельчения, гранулирования и влаготеплового воздействия.

Техническая характеристика экструдера-пресса ЭПЧ-75

- Тип экструдера горизонтальный, двухчервячный

- Производительность по семенам подсолнечника, кг/ч 120…150

- Установленная мощность, кВт 7,5

- Габаритные размеры, мм 1270x3100x950

- Масса, кг 740

Фильтр-пресс Е8-МФП (рис. 11) предназначен для непрерывной очистки подсолнечного масла от механических примесей. Состоит из насосной станции 1, опорной секции 2, набора секций 3 и рамок 4, фильтрующих салфеток 5, нажимной секции 6, станины 7 и винтового зажима 8.

Рис. 11. Фильтр-пресс Е8-МФП

Фильтр представляет собой набор секций 3 и рамок 4. Нажимная 6 и опорная 2 секции установлены по торцам набора. Между рамками и секциями расположены фильтрующие салфетки 5, зажимаемые винтовым зажимом 8.

Неочищенное масло из емкости подается насосной станцией 1 в масляный фильтр. Масло, проходя под давлением через фильтрующие салфетки 5, очищается от механических примесей и сливается в лоток.

Техническая характеристика фильтра-пресса Е8-МФП

- Установленная мощность, кВт 3

- Габаритные размеры, мм 2150x940x1400

- Масса, кг 2400

Подбор персонала

Если в цехе присутствует автоматизированная линия, количество сотрудников сводится к минимуму. Но если нанимать людей, то это должны быть опытные, умеющие обращаться со станками работники.

Заниматься агрегатами должны только специалисты. Если завод средних размеров, то необходимо нанять грузчиков, водителей и обслуживающий персонал. Статистические данные показывают, что отыскать профессионала с опытом непросто. В этом случае можно нанять молодых дипломированных людей и разработать для них схему, по которой они будут трудиться.

Выручка и прибыль

Важный раздел бизнес-проекта – расчет прогнозируемого дохода. Для этого суммируют предстоящие затраты и возможную прибыль. Расходы, с которыми столкнется предприниматель:

- оборудование и техника – 2 000 000 руб.;

- осуществление подготовительных работ в цехе – 300 000;

- получение документов на осуществление деятельности – 50 000.

Суммарно выходит около 2 350 000 рублей. Также предприниматель ежемесячно будет расходовать деньги на следующие нужды:

- аренда цеха от 500 кв. м. – 100 000;

- выдача зарплаты персоналу на 3 человек – 60 000;

- уплата налогов – 70 000;

- маркетинговая деятельность, оплата за коммунальные услуги, транспортные затраты – 100 000;

- покупка и доставка сырья для получения масла – 700 000.

В результате себестоимость готового продукта составляет 1 030 000 руб. Для расчета дохода берут работу оборудования за 1 смену ежедневно. Производство масла в месяц составит:

- (5 тонн в сутки: 3 смены)*30 д. = 50 тонн;

- масло реализуют в среднем за 40 рублей за 1 литр, следовательно, доход будет равен: 40*50 000= 2 000 000;

- прибыль составит: 2 000 000 – 1 030 000=970 000 руб.

Капитальные затраты окупятся за 2,5 месяца: 2 350 000/970 000=2,4

Актуальность бизнеса

На сегодняшний день производство масла в России считается достаточно прибыльной отраслью. Ведь его экспортируют и в другие государства, где такой продукт пользуется значительным спросом. Бутылочный продукт экспортируют в Узбекистан, а наливное масло весьма востребовано в Турции.

Повышенная потребность в этой продукции объясняется тем, что она широко применяется в самых различных сферах: кулинарной, консервной, медицинской, косметологической, при производстве лакокрасочных стройматериалов и мыла.

Эта отрасль производства популярна еще и благодаря тому, что является по своей сути безотходной. Ведь после того, как семена переработаны, кроме масла остаются еще лузга и жмых, который затем можно успешно продать для различных нужд.

Маслоэкстракционное предприятие — весьма дорогой проект с размером стартового инвестирования не менее двенадцати миллионов рублей и периодом окупаемости приблизительно три года.

Если открывать малый цех с производительной мощностью от пяти до десяти тонн продукта ежедневно, то на это не понадобятся излишне крупные расходы на старте. Тут возможно уместиться в сумму приблизительно три миллиона рублей и постепенно расширять производственные возможности, закупая дополнительно новое техоборудование и увеличивая объемы выпускаемой продукции.

Как организовать мини-бойку

Чтобы открыть маленький цех для получения подсолнечного масла, понадобятся минимальные вложения средств. Цена на маслобойку, которая будет производить 10-17 литров в час, колеблется от 200 до 450 долларов. Другие агрегаты, необходимые для работы:

- фильтр для очищения продукта обойдется в 100-200 долларов;

- расходы на дополнительные инструменты, изделия, комплекты составят около 100 долларов.

Капиталовложения небольшие, поэтому нередко сельхозпроизводители открывают бизнес частных мини-маслобоен.

Современная конструкция для получения масла представляет собой пресс-экструдер. Он визуально похож на мясорубку. Оборудование для производства подсолнечного масла

состоит из трех частей:

- бункера для подачи семечек;

- шнековое отделение, где измельчается сырье;

- насадка для отжимания масла.

После получения продукта его понадобится профильтровать. При небольших объемах производства для фильтрации применяют холщовые мешки. После процесса масло необходимо держать некоторое время в прохладном помещении. Потом его вливают в бочки.

Если на дне образуется осадок, то масло снова фильтруют. При более крупных размерах маслобойни лучше приобрести специальные фильтры, которые быстро очистят продукт.

Маленькое производство лучше открывать, когда хозяин планирует самостоятельно выращивать подсолнухи. За счет этого он сэкономит существенную сумму на приобретения семечек и их поставку.

Как показывает практика предпринимателей, рентабельность мини-предприятия может достигнуть 25%. Первые капиталовложения окупаются в течение полугода. Здесь важно отыскать потребителей, наладить технологический процесс.

Для открытия своей маслобойни не нужно получать разрешения и лицензии. Владелец бизнеса должен зарегистрироваться в качестве индивидуального предпринимателя. Поскольку деятельность связана с продуктами питания, санэпидстанции будут регулярно навещать владельца, проверять качество. Также не обойтись без контроля пожарной службы.

Важно! Открывая маленький завод по производству подсолнечного масла, рекомендуется при регистрации добиться, чтобы хозяина признали производителем с/х продукции. В этом случае он будет платить налоги по сниженным тарифам.

Хранение и бутилирование

Готовую продукцию заливают в большие металлические емкости. Они сделаны из нержавейки, поэтому не вступают в реакцию с маслом. Наливные грузы могут храниться очень долго, пока заказчику не понадобится очередная партия. Тогда работники завода открывают заслонки, а масло поступает на линию розлива.

Крупные партии масла везут в закрытых цистернах. А более мелкие — в пластиковой таре. Бутылки выпускают прямо в производственном цехе. Их «выдувают» из специальных заготовок. Потом бутылки движутся по транспортерной ленте к наливной линии. Дозатор наполняет емкости. Остается выполнить укупорку тары с помощью герметичных крышек и наклеить этикетки. На финальном этапе вся партия проходит через ОТК — отдел контроля качества. Бутылки с браком утилизируют.

Чтобы организовать собственное предприятие, нужно выбрать надежное и производительное оборудование для переработки орехов и семян. Его можно заказать в компании Bayannur Yongming Machinery Manufacturing Co., Ltd.

Выводы

С точки зрения инвестирования денежных средств бизнес-идея по созданию собственной маслобойни не утратила актуальности. Дело по-прежнему характеризуется быстрыми сроками окупаемости, прибыльностью и востребованностью. Кроме масла, владелец будет получать побочные компоненты, которые легко можно реализовать и получить дополнительную прибыль. Производство подсолнечного масла безубыточно. При создании небольшого цеха хозяин может не получать лицензий, достаточно зарегистрироваться в налоговой службе в качестве ИП и вовремя перечислять налоги.

Дополнительное оборудование

Не будет лишним к уже перечисленным выше 2-м установкам прикупить:

- Зерновая веялка. Просеивает сырье от всего дурного, чего в нем быть не должно, в частности семян амброзии, что не только горькие на вкус, но и… аллергия;

- Жаровня обжарки семян подсолнуха. Позволит не только получать жаренное масло, но и жарить семечки для домашнего употребления, а это не иначе как чистый профит.

- Пресс для макухи. Волшебным образом превращает огромные кучи жмыха в аккуратные круглые брикеты, по форме – таблетки, размерами – для лечения приболевшего голубого кита.

Вышеупомянутый фуз, то есть примеси, содержащиеся в неочищенном растительном масле, получаемые после обработки в фильтре содержат еще 80% масла, что может быть получено при помощи т.н. «фузодавки». Оставшиеся 20% – уголь из золы семян подсолнуха, в свою очередь, является прекрасным топливом для твердотопливных котлов.