От лома алюминиевых банок к новым банкам

Переработка лома алюминиевых банок в новые банки считается замечательным примером почти безотходного производственного процесса. Именно переработка лома алюминиевых банок сыграла главную роль в бурном росте рынка алюминиевых банок для пива и газированных напитков.

При производстве алюминия из алюминиевого лома потребляется на 95 % меньше энергии, чем при его выплавке из ископаемых руд. Процесс переработки алюминиевого лома дает только 5 % из вредных выбросов, которые уничтожают земной озоновый слой, чем при производстве первичного алюминия [4].

Во всем мире продается более 350 миллиардов алюминиевых банок. При этом в лом поступают не все банки. Доля лома во в общем объеме алюминиевых банок составляет:

- в Швеции – 90 % алюминиевых банок,

- в США – до 70 %,

- в Австралии, Канаде, Японии и Китае – около 80 %,

- в целом в мире – немногим более 50 %.

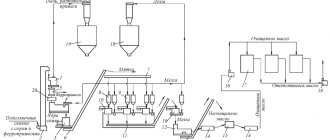

В 2022 году в Европе было переработано 74,5 % использованных алюминиевых банок из-под пива и напитков. Как это было в различных европейских странах см. на графике рисунок 1 [4]. Типичный завод по переработке алюминиевых банок в слитки для прокатки алюминиевого листа, который идет на изготовление новых банок, показан на рисунке 2.

Рисунок 1 – Доля переработанных алюминиевых банок по европейским странам [4]

Рисунок 2 – Завод по переработке лома алюминиевых банок в прокатные слитки для изготовления новых банок [3]

Небольшую часть лома алюминиевых банок переплавляют в обычных или роторных плавильных печах и она идет, в основном, на изготовление литейных сплавов.

Простой переплав отходов алюминиевых банок дает в среднем такой состав алюминия [2]:

- Si – 0,26 %

- Fe – 0,40 %

- Cu – 0,20 %

- Mn – 0,86 %

- Mg – 1,22 %

- Ti – 0,04 %

- остальное – Al.

“Алюминий” такого химического состава вполне укладывается в интервалы химического состава сплавов 3004 и 3104 (см. таблицу ниже), которые применяют для изготовления корпуса банки. Поэтому подавляющая часть металла из лома алюминиевых банок – около 80 % – возвращается к производителям новых банок.

Ниже излагаются общие подходы к переработке лома алюминиевых банок, когда его применяют опять же для изготовления банок. Аналогичные, иногда весьма сложные, технологии применяют на многих заводах в США и Западной Европе.

Основные элементы и детали

Алюминиевые пивные банки (и для газированных напитков тоже) должны выдерживать внутреннее избыточное давление до 6 атмосфер. Поэтому конструкция банки включает толстое куполообразное дно и довольно тонкие стенки, которые, однако, с помощью внутреннего давления обеспечивает банке достаточную конструктивную прочность. Общий вид типичной пивной банки и назначение различных ее элементов показано на рисунке 1.3.

Рисунок 1.3 – Детали конструкции алюминиевой банки и их функции [2]

Сплавы алюминиевых банок

Полезно знать, что алюминиевые банки изготавливают из нескольких различных алюминиевых сплавов и только из них (таблица):

- В корпусе банки применяют алюминиевый сплав 3004 или алюминиевый сплав 3104, которые очень близки по химическому составу: марганца и магния в среднем по 1 %, меди – до 0,25 % и железа – до 0,7-0,8 %.

- Крышку банки делают из сплава 5182. В этом сплаве магния уже 4-5 %, а марганца – 0,20-0,50 %.

- Ключ для открывания банки дает самый малый вклад в общую массу банки. Его изготавливают из сплава 5042 с содержанием магния 3-4 % и марганца – 0,20-0,50 %.

Можно ли перерабатывать алюминиевые банки в домашних условиях?

Например, в качестве камеры для плавления используется домашние печи, применяемые для шашлыков. Алюминиевая банка в ней расплавится меньше, чем за 5 сек. Но такое производство нерентабельно, не может составить конкуренцию заводским линиям из-за повышенных сырьевых и трудовых затрат.

Размещая по небольшому объему банок, достигая необходимой температуры за счет сжигания древесного угля, едва ли удастся выйти на существенные доходы. Пример расчетов:

- 1 кг алюминия дают 80-100 банок дают;

- его стоимость до 100 р.;

- в течение минуты можно переработать 10-15 банок, но потребуется время на разлив по формам;

- Затраты на древесный уголь в среднем от 40 р. на 10 минут огня.

В среднем за эти 10 минут можно получить 1 кг алюминия, что дает прибыль 50-60 р. Но это без затрат на приобретение сырья, его очистку и нарезку, работу персонала, даже если этим занимается один сотрудник. Но переработка алюминия на заводской линии удешевляет получение вторсырья в разы.

Измельчение лома алюминиевых банок

Обычно алюминиевые банки поступают на переплавку в виде брикетов весом до 400 кг и плотностью не более 500 кг/м3. Эти брикеты удобны для транспортировки, но не годятся для прямой загрузки в печь для переплавки в материалы, которые пойдут на изготовление новых банок. Поэтому эти брикеты подвергают измельчению и сортировке, чтобы убедиться, что в них нет жидкостей или взрывоопасных материалов. Это очень важно для обеспечения безопасности литейщиков и сохранности литейного оборудования. Для этого применяют специальные измельчающую машину – шредер.

Сбор банок для утилизации

Наиболее распространенный способ – сбор на пункте приёма металлолома, где банки прессуются и отправляются на завод

Существует менее распространенный способ – раздельный сбор мусора, пользоваться им намного проще обычному человеку, но организовать достаточно сложно.

При выбрасывании банки в бак для алюминиевых отходов её не стоит сминать, так как на сортировочном пункте автоматика определяет банку по её форме и текстуре.

«Делакирование» лома алюминиевых банок

Применяют два подхода непрерывного термического удаления лака. Один основан на относительно длительном выдерживании измельченного алюминиевого лома при определенной температуре, а другой – на коротких циклах нагрева с постепенным повышением температуры до чуть ниже температуры плавления алюминиевого лома.

В первом случае применяют конвейерную печь, в которой измельченные алюминиевые банки проходят через камеру при температуре около 520 °С. Эта камера содержит продукты сгорания лака, которые разбавляют воздухом для создания благоприятной для удаления лака атмосферы.

При втором подходе применяют роторную печь со сложной системой рециркуляции продуктов сгорания. Температура последней стадии – около 615 °С, что очень близко к температуре начала плавления в алюминиево-магниевых сплавах, из которых обычно изготавливают крышки (сплав 5182) и ключи для открывания (сплав 5054) пивных банок.

Обе системы могут иметь проблемы, которые приводят к неполному удалению лака. Если температура слишком низкая или длительность обработки слишком короткая, то на поверхности алюминия остается черное смолянистое покрытие. Это приводит к возгоранию лома при его плавлении и чрезмерным потерям металла за счет угара. Если же температура слишком высока или длительность обработки слишком велика, то это приводит к значительному окислению лома и также приводит к повышенным потерям металла.

Крышка пивной банки

Начало бурного роста популярности алюминиевых пивных банок относится к 1964 году, когда была изобретена конструкция “легковскрываемой” крышки (рисунок 4.1).

Рисунок 4.1 – Различные типы легковскрываемых алюминиевых крышек [1]

На “пивных” банках эти крышки открываются что называется голыми руками простым поворотом специального «ушка» (рисунок 4.2а). Или даже одной рукой (!) (рисунок 4.2б). Ушко устанавливают на крышку с помощью так называемой интегральной заклепки (рисунок 5). Ее называют интегральной, потому что она формируется непосредственно из металла крышки.

Рисунок 4.2а – Крышка легко открывается и остается на банке [1]

Рисунок 4.2б – Открывание банки одной рукой [7]

Рисунок 5 – Технология формовки интегральной заклепки на крышке банки [1]

Разделение алюминиевых сплавов

Горячий, «делакированный» алюминиевый лом поступает затем в термомеханическую камеру-сепаратор. В этой камере поддерживается заданная температура и неокислительная атмосфера. В ней крышки банок из сплава 5182, а также ключей из сплава 5054, подвергают легкому механическому воздействию, в результате которого они разбиваются на мельчайшие фрагменты по границам зерен. Весь процесс основан на том, что под воздействием узкого интервала температуры размягчаются только границы зерен. Эти мелкие фрагменты из сплавов 5181 и 5054 непрерывно отсеивают и направляют в печь для переплавки крышек, а оставшийся алюминиевый лом – в печь для переплавки корпусов банок.

Что необходимо учитывать?

Организовывая свою предпринимательскую деятельность, необходимо помнить о том, что сбор цветного металла сопровождается порой криминализацией бизнеса. Следует понимать, что такие вещи просто так не валяются. И в пункты сбора могут приносить не только банки, но и исправные изделия, среди которых можно выделить электрические кабели, провода от трансформаторов и линий электропередач. Если проблемы с правоохранительными органами не нужны, то и налаживать необходимо только прием алюминиевых банок — и ничего более.

Плавление алюминиевого лома

Для плавления алюминиевых банок обычно применяют специальные печи. При плавлении образуется значительное количество шлака – смеси металла, оксидов и других загрязнений. Этот шлак содержит много газов, поэтому хорошо плавает сверху расплава. Его удаляют и отправляют на восстановление из него металла. Обычно вес шлака составляет около 15 % от начальной загрузки лома. Из этой специальной печей расплав передают в непрерывную плавильную печь, в которую дополнительно загружают крупный алюминиевый лом и первичный нелегированный алюминий для получения нужного объема и приблизительного химического состава заданного сплава.

Организация бизнеса

При расчетах и решении о вхождении в бизнес учитываются три фактора, влияние которых на правильность размещения производства вряд ли удастся оспорить:

- Удаленность от производителей аналогичного продукта. В России два крупных игрока на рынке и 5 заводов:

- Американская корпорация Ball Corporation с заводами во Всеволожске (Ленинградская область), Аргаяше (Челябинская область), Наро-Фоминске (Московская область);

- Польская группа Can-Pack (входящая в состав американской корпорации F&P Holdings, Inc.) с предприятиями в Волоколамске (Московская область), Новочеркасске (Ростовская область).

Такое географическое размещение конкурентов открывает для нового участника рынка неограниченные возможности. Скажем, в Сибири и на Дальнем востоке отсутствует производство тары из алюминия, – впрочем, как и из стекла. Ситуация абсурдная для мирового производителя алюминия №2.

- Доступность сырья, расположение основных переработчиков. Рынок ограничен производителями сырья, номенклатурой продукции.

- Близость потребителей, правильная логистика. Выбор места производства на порядок сократит логистические затраты, увеличит рентабельность бизнеса. По этой причине целесообразно размещать мощности с ориентацией на одного конечного потребителя – крупный пивобезалкогольный, химический, консервный завод. Поэтому решение о выборе места для размещения производства принимается только после заключения договора о намерениях с потребителем.

Помещение для цеха

Производство металлических банок – средний или крупный бизнес, обладающий соответствующими критериями. Изначальный выбор площадей напрямую зависит от вида транспортировки сырья. При поставках железнодорожным транспортом складские территории имеют прямой доступ к рельсовым путям, оборудованием для разгрузки вагонов, включая инструменты нужного типа.

Повышенное внимание стоит обратить к оснащению системами кондиционирования, осушки воздуха складских территорий. Алюминий и полуфабрикаты из алюминия не ржавеют, но при взаимодействии с влагой окисляются: на поверхности образуется пленка из оксида алюминия. Для того, чтобы избежать окисление, условия хранения отвечают нормам защиты от коррозии и старения, регламентируемым ГОСТом 9.510-93.

Нормы площадей рассчитываются с учетом характеристик оборудования. Комплекс территорий состоит из склада по хранению сырья и готовой продукции, производственного цеха, офиса, санитарно-гигиенических комнат для персонала. Площади размещаются в нежилой промышленной зоне.

Каналы поставок сырья

Алюминиево-марганцевые сплавы 3004/3104 (российский аналог D12) и используемые для изготовления крышки сплавы 5042/5182 (аналог АМГ4) изготавливают и реализуют две компании:

- Всеволожский завод алюминиевых сплавов, Всеволожск (Ленинградская область);

- Самарский металлургический завод, Самара, входит в состав ALCOA Inc. – американской металлургической компании, 3-го мирового производителя алюминия;

Учитывается присутствие на рынке еще десятка перерабатывающих предприятий, выпускающих изделия из вторичного алюминия. Сортамент сплавов таких заводов отличается от потребностей компании, производящей алюминиевые емкости, но оборудование может быть перепрофилировано. В зависимости от расположения мощностей и профиля оборудования приобретение ленты или слитков возможно на рынках Западной Европы, Азии или Японии.

Технология производства

Стадии производственного процесса зависят от комплектации производственной линии: выделяются обязательные и опциональные этапы. Наличие необязательных стадий относится к линии полной комплектации и не представлено для типового производства. Обязательные последовательные стадии технологического процесса включают:

- Поставка исходного сырья. Сырьем на приемочном складе выступают алюминиевые слитки, ленты или листы.

- Предварительная обработка, формовка. Металл обрабатывается с целью улучшения внешних свойств, формируются заготовки, соответствующие конечным размерам продукта.

- Лакирование, литография. На заготовки наносится защитное покрытие и цветная печать, обеспечивающая товарный вид продукции.

- Сушка, окончательная формовка. Покрашенные заготовки высушиваются, приобретая затем окончательный вид при помощи заваривания краев заготовки.

- Упаковка, отгрузка. Готовая продукция упаковывается на паллеты, отправляется на склад изготовителя в ожидании отправки потребителю.

Необходимое оборудование

При выборе оборудования для бизнеса внимания удостаиваются два критерия:

- производственная линия обеспечивает обработку конкретного сырья – ленты или слитков определенного веса, толщины, плотности;

- производственные затраты при работе на оборудовании минимизируют себестоимость единицы продукции.

Цена готовой продукции – важный для получателя параметр. У производителя тары должно быть четкое знание цен конкурентов, грамотный подход к расчету конечной реализационной цены собственной продукции.

Комплектация производственной линии зависит от конкретного поставщика оборудования. Рассмотрим компоненты линии на примере успевшего зарекомендовать себя китайского производителя промышленного оборудования Jorson Packaging Machinery. Типовая линия состоит из 10 взаимосвязанных элементов, некоторые заменяются аналогами или полуавтоматическими вариантами:

- Галтовочная машина. Вспомогательное оборудование для увеличения гладкости алюминия. Механический процесс использует как сырье ленты или листы весом до 200кг. Заменяется аналогом, если сырье для производства – иной материал.

- Экструзионный пресс. Основной элемент производственной линии, в котором алюминиевая лента проходит процесс экструзии – придание формы. Пресс производительностью 100-120 банок в минуту изготавливает форму диаметром 35-39мм, длиной <250мм.

- Обрезной автомат. Компонент срезает банку, прошедшую формовочный процесс, в зависимости от длины единицы продукции. Результат работы автомата – заготовка нужной формы, длины, диаметра.

- Автомат мойки банок. Процесс очищает сформированную заготовку от следов загрязнения, масляных веществ, других посторонних элементов на поверхности металла.

- Конвейерный накопитель. Мини-склад для готовых к лакированию изделий вместительностью 1800 единиц. Каждые 15-18 минут конвейер заполняется партией банок.

- Автомат для напыления пищевого лака. Производственный элемент, опровергающий миф о вреде алюминиевой тары. Здесь внутренней поверхности продукции покрывается пищевым лаком. Напыление препятствует химическому взаимодействию металла с содержимым.

- Сушильная печь. После нанесения лака продукция проходит стадию сушки продолжительностью 12 минут при температуре 300°C.

- Автомат для нанесения базового лакового покрытия. Подготовка изделия к последующей цветной печати.

- Литографическая печатная машина. Здесь заготовка приобретает товарный вид – тот, который потребитель наблюдает на полках магазинов. Печать выполняется шестицветным принтером.

- Лакировальная машина. Агрегат наносит внешний слой защитного лака на изделие, прошедшее стадию печати.

- Сушильный шкаф. На 90% готовый продукт после печати на 8 минут поступает для сушки при температуре 200°C.

- Комбинированная машина для зиговки, отбортовки и сварки. Последний комплектный элемент линии, в котором банка приводится к конечному виду. Здесь изделие проходит процесс загиба кромок, заваривания верхнего и нижнего концов.

Оформление бизнеса

Перед регистрацией юридического лица для производства желательно пройти консультацию у бухгалтера компании, налоговых органов. Требования, выдвигаемые к частному предпринимателю, могут не соответствовать этому виду бизнеса по объемам производства и реализации продукции.

Производство сертифицируется на соответствие системе ГОСТ Р. Стандарт определяет требования к алюминиевым изделиям, которые содержатся в перечне ПП № 982 от 01.12.2009 г. Этот процесс осуществляется при взаимодействии с Центром сертификации или региональными отделениями.

Для получения сертификата необходим тестовый запуск производственной линии, получение опытных образцов продукции. Готовая продукция соответствует техническим условиям согласно ГОСТ 33748-2016.

В остальном специальных требований к организации производства металлической продукции нет. Типовые разрешения санитарно-эпидемиологической, экологической службы, энергетического и пожарного надзора – неотъемлемые документы при организации производственного бизнеса. Получение разрешений способны упростить посреднические компании, содействующие при оформлении документации.

Производство алюминиевых банок

Алюминиевые ленты для корпусов и крышек банок поставляют производителям банок. В результате процесса производства алюминиевых банок около 20 % алюминиевой ленты (или 13 % от исходного расплава) возвращается производителю слитков в виде производственных отходов – остатков листов с отверстиями на месте вырезанных заготовок для корпусов и крышек банок. В целом, около 55 % количества исходного расплава в миксере уходит во внутренний, производственный лом. Если бы все банки возвращались в виде алюминиевого лома, то для замыкания цикла переработки старых алюминиевых банок в новые нужно было пополнять только потери алюминия от угара – всего несколько процентов.

Источники: 1. Aluminum and Aluminum Alloys, ASM International, 1993 2. https://www.icaa-conference.net/ICAA12/pdf/IL-04.pdf 3. TALAT 1102 4. https://www.metalpackagingeurope.org

Размеры пивной банки

Действует отечественный нормативный документ на конструкцию алюминиевой банки – ГОСТ 33748-2016 (взамен ГОСТ Р 51756-2001) “Банки алюминиевые глубокой вытяжки с легковскрываемыми крышками”. Он, конечно же, согласуется с аналогичными международными нормативами. Согласно ему основные параметры и размеры пивных алюминиевых банок следующие (с точностью до 1 мм):

Высота пивной банки:

- Банка емкостью 0,33 л – 115 мм

- Банка емкостью 0,5 л – 168 мм

Диаметр пивной банки:

- Дно банки – 66 мм

- Крышка банки – 59 мм.

Толщина стенки пивной банки

- Корпус алюминиевой банки изготавливают путем вытяжки за два прохода из плоской круглой заготовки так называемой «чашки».

- Затем стенки этой чашки утоняют при их последовательной раскатке до толщины всего лишь в одну треть от первоначальной (рисунок 2).

- Дно банки профилировано особым образом не только для того, чтобы выдерживать высокое внутреннее давление, но и для хорошего совмещения с крышкой нижестоящей алюминиевой банки – для удобства упаковки.

- Стенку банки раскатывают до толщины 0,110 мм и менее почти по всей высоте. В настоящее время минимальная толщина стенки, сообщают, уже доходит до 0,08 мм.

Рисунок 2 – Толщина стенки банки имеет различную толщину [1].

- В верхней части корпуса банки стенка потолще и толщина пивной банки в этом месте составляет 0,16 мм.

- Это нужно как для удобства формирования суженой «горловины», так и для создания прочного соединения с крышкой. Алюминиевые крышки банок поставляют отдельно и устанавливают на корпус с помощью известного шва «двойной замок» сразу после наполнения банки пивом или другим напитком (рисунок 3).

Рисунок 3 – Конструкция соединения крышки банки с ее корпусом: шов “двойной замок” [1]

Заключительная часть производства банки

Производство алюминиевых банок заканчивается последним этапом — формированием горловины емкости, ширина которой составляет примерно пять сантиметров. Данный процесс является достаточно сложным, так как важно, чтобы не было никаких нарушений в технологическом процессе. Всего в производстве банок насчитывается около одиннадцати этапов.

Обработка красящими и лаковыми веществами

Полностью сухая тара обрабатывается лаковым средством, которое увеличивает скорость скольжения по специальному конвейеру. Также это средство уменьшает силу трения при выдаче банки в автоматах. Посредством использования ротационной аппаратуры на тару наносятся все необходимые надписи и изображения. Подобное устройство делает возможным нанесение одновременно до пяти самых разнообразных тонов и оттенков.

Такая технологическая линия характеризуется высокой производительностью. После того как на банки будут нанесены все необходимые лакокрасочные покрытия, их снова подвергают сушке. После этого изделие лакируется, но только с внутренней стороны.

Отправка на повторную переработку

В том случае, если изготовление емкостей из алюминия сопровождалось нарушениями и на конечном изделии остались вмятины или царапины, то банка будет отправлена на вторичное производство. Вся готовая тара должны иметь очень высокое качество. Впоследствии, при увеличении площадей своего производства, можно приобрести даже специальные камеры. Такое оборудование позволяет увидеть повреждения с внутренней стороны алюминиевой тары.

Конкуренция у подобного вида предпринимательской деятельности в нашей стране пока еще не слишком высокая. Заводы, которые занимаются производством банок, можно практически по пальцам пересчитать.

Подробности

Технологический процесс — инструкция видео

Для разогрева металла используется тугоплавкая емкость (тигель). Изделия применяются из таких материалов, как сталь, фарфор, корунд, чугун. В домашних условиях используется емкость, сделанная из широкой железной трубы или готовый тигель. Для ее изготовления нужна только болгарка и сварочный аппарат. Объем тигеля может быть разным и выбирается индивидуально, прогревается он равномерно. Металл должен быть измельчен и плавится он в ходе теплопередачи.

Температура плавления должна быть уменьшена перед термообработкой для того, чтобы состояние металла изменялось быстрее. Для этого его измельчают на мелкие детали. Часто после этого происходит окисление или воспламенение. Образуется оксид алюминия, который меняет свое состояние при более высоких температурах. Данное вещество удаляется после переплавки металла вместе с остальными шлаками.

СПРАВКА! Во время плавки алюминия дома нужно избегать попадания в тигель жидкости. Это обусловлено тем, что испарение воды может стать причиной взрыва. Поэтому перед тем, как опускать металл в тигель, нужно убедиться в его абсолютной сухости.

В основном плавят проволоку из алюминия. Для этого ее разделяют ножницами на кусочки, а потом сдавливается пассатижами. С помощью данного способа предотвращается воздействие на металл кислорода. Если вы не планируете получение деталей высокого качества, то измельчать сырье не обязательно.

Технология литья при необходимости получения расплавленного алюминия в домашних условиях придется смоделировать самостоятельно. Материал нужно сначала очистить от грязи, шлаков и примесей. Большие заготовки необходимо разделить на несколько небольших. Отливку совершают по инструкции, для плавки применяют наиболее удобный вариант. С поверхности текучего вещества нужно удалить шлак. Расплавленный алюминий наливают в форму, которую после застывания металла нужно разбить.

Используемые источники тепла

Для того, чтобы переплавить алюминий в бытовых условиях, можно применять:

- Плавка алюминия в муфельной печи, которая может быть сделана самостоятельно. Этот способ очень эффективен и позволяет быстро перевести металл в жидкую форму.

- Паяльную лампу. С ее помощью можно расплавить небольшие количества алюминия.

- Газовый резак — используется редко.

Очаг делается из кирпичей, из металлической емкости делается каркас. С одной стороны с помощью сверла делается отверстие для подачи кислорода. К трубке из металла присоединяется фен, пылесос или другой подобный прибор. Тигель ставят в очаг после разведения костра. Для лучшей термообработки угли можно выложить еще и по бокам. Чтобы не потерять тепло, можно сделать крышку, оставив отверстие для выхода дыма. Делать печь не стоит, если металл необходимо расплавить всего один раз.

Плавка алюминия на газовой плите также имеет место быть. Обычная газовая плита способна раскалить металл до необходимой температуры. Маленькие кусочки алюминия расплавятся где-то за полчаса.

В качестве тигеля обычно используется жестяная банка. Банку ставят в другую банку так, чтобы зазор между ними двумя составлял около одного сантиметра. Это нужно для равномерного распределения температуры. В той банке, которая побольше, нужно проделать несколько отверстий для обеспечения доступа огня. Диаметр этих отверстий должен быть 3-4 см в диаметре. При этом рассекатель на конфорке можно не убирать. Таким способом можно добиться равномерного нагрева банки с алюминием. Банку, которая больше, накрывают крышкой, чтобы тепло не выходило.

Изготовление формы для отливки — инструкция

Если вам нужно сделать что-то простое, то изготовление специальной формы не потребуется, металл можно вылить на стальной лист.

Если же изделие будет более сложным, то нужна форма, которую можно сделать из следующих материалов:

- — глина;

- — гипс;

- — жидкое стекло;

- — песок;

- — каменноугольный пепел.

Заливать сплав в форму можно двумя способами — открытым и закрытым.

Открытый — простой способ. Металл, который расплавили, переливают в обыкновенную емкость, чашку, консервную банку и так далее. После остывания сплава, болванку вынимают из емкости. Если неважно, какая форма будет у металлического предмета, алюминий оставляют на прочной поверхности.

Формировочные элементы используются для сложной отливки, когда изделие должно соответствовать указанным параметрам. При открытой заливки часто используется кремнезем. Предмет сделан из двух емкостей, в которых находится утрамбованная земля. Части кремнезема сжимаются, а между ними кладется макет для отливки. Таким образом получают четкий отпечаток нужной детали. Макет убирается, а в форму заливают раскаленный алюминий. При закрытом методе отливки берут речной песок и смешивают его с жидким стеклом.

Для одноразового литья можно пользоваться гипсом. Макеты делают из пенопласта или парафина.

ВАЖНО! Использование этих материалов возможно только на открытом пространстве с хорошим доступом воздуха.

Пенопласт не вынимается из твердого гипса, заполняется расплавленным алюминием. Продукты его горения наносят вред для здоровья человека.

Выгода от переработки и польза для экологии

Лежащие тут и там без дела банки не токсичны, как ртутные лампы или батарейки, но пользы окружающей среде не несут. Во-первых, это неэстетично: площади мусорных полигонов могли бы использоваться с большей полезной нагрузкой, раскиданные банки не украсят ни один город, а на природе о них может пораниться какое-нибудь животное.

С другой стороны, алюминий обладает удобными свойствами: он лёгкий, пластичный, не боится ржавчины, и главное — его можно перерабатывать неоднократно без потери свойств.

Около семисот переработанных банок потребуется, чтобы сделать велосипед. Каждый килограмм переработанного алюминия позволяет сэкономить 14 киловатт-часов электричества. Переработав все вышедшие из употребления банки, сложенные на мусорных полигонах на территории России, можно сэкономить 75% годовой мощности Братской ГЭС. Именно столько электроэнергии потребляет каждый год Братский алюминиевый завод, крупнейший в России по производству первичного алюминия.

Обратите внимание! Если решите собирать алюминиевые банки для сдачи в пункты приёма, лучше всего спрессовывать их дома и хранить, пока не накопится хотя бы несколько килограммов.

Даже собственноручный сбор алюминия силами одного человека может принести некоторую выгоду — килограмм алюминия принесет вам пару лишних сотен рублей, чувство причастности к большому делу — охране окружающей среды, а также заочное уважение Гринписа и бонус к карме.