Сущность процесса газопламенной наплавки

[context] Наплавка используется преимущественно для ремонта и восстановления сработанных деталей, а также для нанесения поверхностных слоев со специальными свойствами. Процесс во многом похож на газовую сварку. В отличии от сварки поверхность деталей расплавляется на меньшую глубину. При помощи газовой горелки можно контролировать степень расплавления присадочного и основного металла независимо друг от друга. Пламя горелки защищает расплавленный металл от окисления воздухом и испарения химических элементов.

Для нанесения наплавленного слоя необходимо разогреть основной металл. На разогретый металл направляют пламя, но не расплавляют его, и подают присадку. Расплавленная присадка должна растечься по нагретому металлу.

Недостатком газопламенной наплавки является низкая продуктивность в зависимости от дуговых методов наплавки и большая зона нагрева. Большая зона нагревания деталей увеличивает вероятность появления напряжений и деформаций, поэтому этот вид наплавки лучше использовать для небольших деталей.

Заварка трещин

При заварке трещин необходимо предварительно на их концах просверлить отверстия сверлом диаметром 5…8 мм (рис. 4), для того чтобы при нагреве трещина не распространялась дальше (в деталях из малоуглеродистой стали концы

трещин можно не сверлить).

Рис. 4. Схема заварки коротких (а) и длинных (б) трещин

Конец трещины легко обнаруживается при снятии зубилом тонкой стружки. Если стружка не раздваивается, то это указывает на то, что трещины в данном месте нет.

При толщине металла более 5…6 мм трещину разделывают в зависимости от толщины с одной или двух сторон. Трещина заваривается от середины к краям. Если трещина имеет длину более 500 мм, то сварку целесообразно вести обратноступенчатым способом участками длиной 150…200 мм (рис. 4, б). Кромки трещины перед сваркой должны быть зачищены до металлического блеска.

Приемы заварки трещины зависят от конфигурации детали и ее характера. Трещины длиной до 200 мм можно сваривать без прихваток. При длинных трещинах требуется простановка прихваток, чтобы при сварке не уменьшался зазор между кромками разделанной трещины.

Рис. 5. Схема заварки трещины с расклиниванием

Иногда прихватки заменяют расклиниванием. Для этого в трещину посередине загоняют клин (рис. 5), вследствие чего она раздается. Трещину заваривают от каждого конца к клину. После этого клин выбивают и заваривают оставшийся участок. Если трещина выходит на край кромки детали, то сварку начинают от точки 1 и ведут к точке 2 (рис. 6). Затем заваривают оставшийся участок

2–3 от точки 3 к точке 2. Расстояние между точками 2 и 3 должно быть равно примерно 1/3 общей длины трещины. Небольшие трещины на тонком металле, например на крыле автомобиля, могут завариваться в одном направлении. При заварке крыла автомобиля после наложения небольшого участка шва производится проковка его с целью сохранения профиля крыла.

Рис. 6. Схема заварки трещины на крыле автомобиля

При заварке трещин на изделиях с малой толщиной листа (0,8…1,2 мм) колебательных движений горелкой и проволокой не делают.

Газопламенная наплавка цветных металлов

Газопламенным методом направляют латунь. Для наплавки меди и бронзы целесообразно использовать дуговые методы наплавки. Латунь направляют на стальные и чугунные детали. Горючим газом может быть ацетилен и его заменители. Последние используют для наплавки кремнистой латуни с использованием флюсов.

Чтобы избежать образования трещин газовое пламя должны быть нормальным. В зависимости от высоты наплавляемого слоя который необходимо получить выбирается наконечник горелки и диаметр присадочной проволоки.

Смотрите режимы газопламенной наплавки на рисунку ниже.

Материалы для газопламенной наплавки латуни

Присадочная проволока. Для наплавки латуни на черные металлы подойдет подавляющее большинство латунных присадок, кроме тех что изготовлены из кремнистой латуни (ЛК62–05, ЛК80–3 и др.). Кремнистые латуни создают пористый слой на участке сплавления и не обеспечивают надежного соединения с черным металлом.

Хорошо подходят латуни марок ЛК62–02 — с пониженным содержанием кремния, и ЛНК56-03-6 — легированные никелем.

Флюсы. Наплавка металла простыми латунями выполняется с использованием газообразных флюсов БМ-1 или любых других, что и для сварки латуни. Флюс вводят прямо в пламя, поэтому процесс называется газофлюсовой наплавкой. Кремнистые латуни наплавляют с использованием флюс-пасты №3. Флюс вводят в расплавленный металл вручную (кроме газообразных).

Техника газопламенной наплавки латуни

Поверхность наплавляемых деталей подготавливают под наплавку — зачищают до металлического блеска. Поверхность присадочной проволоки очищают от грязи и окисли. Детали больших размеров необходимо подогревать до температуры 500 градусов. При использовании порошкообразных флюсов детали подогревают до 900-950° С. Их используют чаще для наплавки латуни на сталь и чугун.

Наплавку осуществляют левым способом, в нижнем положении. Для наплавки поверхностей разной длины можно наплавлять непрерывными или обратно ступенчатыми валиками. В последнем случае каждый следующий валик должен перекрывать окончание предыдущего на 15-20 мм.

Наплавка может быть одно и многослойной. После нанесения флюса первый слой делают высотой 0,3-0,5 мм. Последний слой делают исходя из необходимой высоты валика. Горелка наклонена под углом 45° к основному металлу.

Во время наплавки прямолинейными слоями можно наклонять деталь под углом до 15° для увеличения высоты наплавленного слоя. При наплавке кольцевых швов угол наклоне не должен превышать 40°. Чтобы избежать испарения цинка необходимо использовать науглероженное пламя. После наплавки швы проковывают при температуре 750-800° C.

Наплавку латуни на чугун следует делать в крайних случаях. Подогревание чугуна до температуры 900-950 градусов приводит к выгоранию графита, продукты сгорания которого трудно смачиваются. Поэтому необходимо сразу выпалить графит с поверхностных слоев чугуна науглероженным пламям и зачистить щеткой.

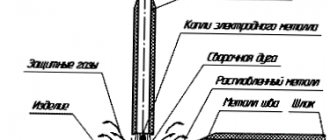

Сварка в защитных газах может производиться плавящимся и неплавящимся электродами. При сварке (наплавке) плавящимся электродом (рис. 2.9, а) электрическая дуга горит между электродной проволокой, подаваемой в зону сварки (в дугу) и изделием. Дуга расплавляет электродную проволоку и основной металл. Расплавленный металл электрода и основной металл, смешиваясь, образуют ванну. По мере остывания металл сварочной ванны затвердевает, образуя шов. Сварка неплавящимся электродом может производиться дугой прямого и косвенного действия.

При сварке неплавящимся электродом дугой прямого действия электрическая дуга горит между неплавящимся угольным или вольфрамовым электродом и деталью. Передвигаясь вдоль кромок соединения, дуга оплавляет их. По мере перемещения дуги расплавленный металл затвердевает и образует шов, соединяющий кромки изделия. При сварке неплавящимся электродом дугой косвенного действия электрическая дуга горит между неплавящимися угольными или вольфрамовыми электродами. Изделие не включено в электрическую цепь. Передвигаясь вдоль кромок соединения, дуга оплавляет их. По мере перемещения дуги расплавленный металл затвердевает и образует шов, соединяющий кромки изделия.

Рис. 1. Схема наплавки в защитных газах: а — плавящимся электродом; б — неплавящимся электродом дугой прямого действия; в — неплавящимся электродом дугой косвенного действия: 1 —газовое сопло; 2 — плавящаяся электродная проволока; 3 — дуга; 4 — защитный газ; 5 — наплавляемое изделие; 6 — неплавящийся электрод; 7 — присадочный пруток; 8 — наплавленный металл.

Сварка неплавящимся электродом дугой прямого действия может производиться также с подачей в зону сварки присадочного материала. Одним из основных условий получения высококачественного шва при сварке (наплавке) в защитных газах является надежная защита зоны дуги и расплавленного металла защитным газом, исключающая попадание воздуха в зону сварки.

В ремонтной практике нашла применение полуавтоматическая и автоматическая сварка (наплавка) плавящимися и неплавящимися электродами.

Восстановление деталей наплавкой и сваркой в среде углекислого газа. Наиболее распространена сварка (наплавка) в среде углекислого газа плавящимся электродом. Преимуществом этого способа является высокая экономичность процесса. Процесс наплавки в среде углекислого газа в 1,2… 1,5 раза экономичнее процесса сварки под слоем флюса, а производительность при этом выше на 25…30%.

При наплавке в среде углекислого газа хорошо формируется шов, наплавленный металл получается плотным, зона термического влияния невелика. Благодаря этим преимуществам способ в большинстве случаев применяют для сварки тонколистового металла и для наплавки деталей из углеродистых и малолегированных сталей 10 мм. Питание углекислым газом осуществляется по схеме баллон — подогреватель — осушитель — понижающий редуктор — расходомер — горелка (наплавочная головка). Подогрев и осушение углекислого газа необходимы в целях устранения возможной закупорки льдом отверстий в редукторе, которая может образовываться от расширения газа, а также для предотвращения пористости.

Для снижения давления газа, подаваемого в зону дуги, с 5…5,5 до 0,05…0,2 МПа служит понижающий редуктор типа РК-53Б (ГОСТ 5313—59) с манометрами высокого и низкого давления. По шкале манометра низкого давления, проградуированного в л/мин, определяют расход газа.

Для полуавтоматической сварки в среде углекислого газа широкое применение находят полуавтоматы А-547У, А-547Р, А-537, А-1035, А-929, ПДПГ-500, ПДГ-301, ПДГ-501 и др.

ИЭС им. Е. О. Патона разработан полуавтомат А-1631 тянущего типа с пневмоприводом. Автомат отличается компактностью и удобной для использования конструкцией.

Из наплавочных автоматов обычно используют А-580М, выпускаемый для наплавки под флюсом, изготовив к нему соответствующую газовую горелку и мундштук. Источник тока ПСО-500 при этом заменяют на сварочный преобразователь или выпрямитель с жесткой внешней характеристикой. С аналогичной оснасткой и необходимой газовой аппаратурой для наплавки в С02 могут быть использованы также наплавочные головки ОКС-6569 и ОКС-1252А (ГМВК-2), комплектуемые источником тока ПСУ-500.

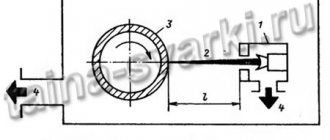

Установки для автоматической наплавки в среде углекислого газа (так же, как и установки для сварки и наплавки под слоем флюса) монтируют на переоборудованных токарных станках, обеспечивающих получение скоростей наплавки в пределах 20… 120 м/ч, на суппорте которых устанавливают наплавочный аппарат. Восстанавливаемую деталь закрепляют в патроне станка. К наплавочному аппарату подводят мундштук для подачи углекислого газа в зону наплавки.

Заслуживает внимания установка УД-209 для дуговой наплавки наружных цилиндрических поверхностей деталей самозащитной порошковой проволокой ПП-АН-122 0 2,0…3,2 мм с колебаниями электрода, сплошной проволокой Св-08 ГС 0 1,2…2,0 мм в среде СОг и под флюсом по спирали, а также другими типами проволок диаметром в указанных пределах с коэффициентом наплавки 12… 18 г/А-ч.

Сварку (наплавку) в углекислом газе, как правило, ведут на постоянном токе при обратной полярности с жесткой внешней характеристикой источника тока.

Атомарный кислород обладает высокой химической активностью и способен окислять все элементы, входящие в состав проволоки основного металла. Выделение газообразной окиси приводит к образованию пор. Этим объясняется окислительное действие углекислого газа и необходимость применения при сварке раскислителей. Раскислители (кремний, марганец, титан), связывая кислород, препятствуют образованию окиси углерода. Присутствие в металле шва более 0,2% кремния и более 0,4% марганца предупреждает образование пор.

Так как при этом способе флюсы и покрытия отсутствуют, задачу раскисления и легирования сварочной ванны можно решить только подбором проволоки соответствующего химического состава. В соответствии с этим для сварки и наплавки используют проволоки марок Св-10ХГ2С, Св-12ГС, Св-08Г2С, Св-ЮГС, Св-08ГС, Нп-ЗОХГСА, Св-18ХГСА диаметром от 0,5 до 1,6 мм. Наряду с электродной проволокой сплошного сечения используется также порошковая проволока марок ПП-18Т, ПП-Р9Т, ПП-4Х2В8Т, ПП-АН4, ПП-АН5, ПП-АН122, ПП-Х12ВФТ. Для сварки деталей из листовой углеродистой стали толщиной 2…5 мм наиболее удачные результаты получены при использовании проволок марок Св-08Г2С и Св-ЮГСМТ.

Для наплавки изношенных деталей машин, изготовленных из мало- и среднеуглеродистой стали (за исключением деталей, работающих в абразивной среде), лучшей является проволока марки Нп-ЗОХГСА.

К режиму сварки (наплавки) в среде углекислого газа относятся величина сварочного тока, напряжение дуги, диаметр электродной проволоки, скорость сварки и величина вылета электрода.

Величина сварочного тока и диаметр электродной проволоки выбираются в зависимости от толщины свариваемого металла.

При повышении напряжения увеличивается длина дуги, соответственно возрастает путь капельного переноса металла через дуговой промежуток, что способствует интенсивности его окисления, разбрызгивания и выгорания марганца и кремния. Низкое напряжение дуги вызывает чрезмерное усиление швов и высокие подрезы. Величина сварочного тока зависит от скорости подачи электродной проволоки.

Твердость наплавленного металла достигается за счет применения соответствующей сварочной проволоки. Так, – твердость наплавленных проволокой Св-10ГСМТ и Св-08Г2С деталей из стали 40, 40Х и 45 составляет НВ 230…290 (2300…2900 МПа), а после закалки и низкого отпуска — 40,5…42,5 HRC3. Наплавка деталей из тех же сталей проволокой марки Св-10X13 дает твердость без термообработки 49,5…51,5 HRC3, а проволокой Нп-2Х14— 51,5…53 HRC3.

Полуавтоматическую сварку выполняют с наклоном горелки вперед или назад под углом 5… 15°. Сварку стыковых и угловых вертикальных швов на тонком металле рекомендуется проводить сверху вниз. Внедрение полуавтоматической сварки в среде углекислого газа при ремонте кузовов, кабин значительно улучшает качество сварных швов и уменьшает объем ручных сварочных работ на 60 %. Сварка в среде углекислого газа позволяет значительно сократить потребление дефицитных материалов.

При восстановлении тонкостенных листовых конструкций эффективность процесса может быть повышена за счет применения источников питания дуги с пониженными динамическими характеристиками (преобразователи ЗП-4/ЗО, ЭП-7,5/30, выпрямители ВДГ-301), последовательным включением в сварочную цепь индуктивности 0,2…0,3 мГ, а также введения аргона в углекислый газ. При этом, как показали эксперименты, изменяется вид капельного переноса электродного металла, заметно уменьшается его разбрызгивание (от 12…15 % при сварке в С02 до 5 % при сварке в С02 + 50 % А г) устраняются короткие замыкания дугового промежутка при сварке на малых токах, что способствует более качественному формированию шва и улучшению технологических показателей сварки.

Автоматическую наплавку ответственных деталей с высокой твердостью рабочих поверхностей (вал, сцепления, коленчатая ось) нужно вести проволокой Нп-ЗОХГСА или Св-18ХГСА 0 1,2…1,8 мм с последующей термической обработкой (нормализация, закалка с нагрева токами высокой частоты), а деталей твердостью 200…250 НВ (2000…2500 МПа) — проволокой Св-08Г2С, Св-ЮГС.

Режимы наплавки: напряжение дуги 18…22 В, сварочный ток 120… 180 А, скорость наплавки 25…50 м/ч, шаг

наплавки 2,5…8,5 мм/об, вылет электрода 15…20 мм, скорость подачи электродной проволоки 90… 180 м/ч, расход углекислого газа 0,48…0,72 м3/ч.

Для восстановления внутренних отверстий корпусов передних мостов тракторов типа МТЗ, балансиров и ведущих колес тракторов класса тяги 3 способом электродуговой наплавки в среде защитных газов разработан наплавочный станок ОКС-11239-ГОСНИТИ производительностью 28 отверстий (диаметром 155 и длиной 25 мм) в смену. Диаметры восстанавливаемых отверстий 45… 250 мм.

На ряде предприятий для восстановления деталей машин используется автоматическая наплавка в среде углекислого газа с направленным охлаждением. Сущность способа заключается в том, что на наплавленный в среде углекислого газа металл (когда его температура будет равна или выше температуры закалки) подается охлаждающая жидкость (5%-ный раствор кальцинированной соды в воде), которая обеспечивает закалку нанесенного слоя.

Изменяя место подвода охлаждающей жидкости в зависимости от химического состава электродной проволоки, можно регулировать твердость наплавленного металла в пределах 27…51,5 HRC3 (без дополнительной термообработки). При выборе оптимальных параметров режима наплавки деталей (для проволоки диаметром 1… 1,2 мм) рекомендуется использовать режимы, указанные в табл. 2.9.

При соблюдении этих режимов, применяя электродные проволоки Св-08Г2С, Св-18ХГСА, Нп-ЗОХГСА, наплавленный металл получают без пор, раковин и трещин. Для многоэлектродной наплавки может быть использован полуавтомат А-765. Этим способом можно наносить покрытия на детали диаметром 15…50 мм широкой номенклатуры деталей машин (распредвалов, валов коробок передач, разжимных кулаков, труб полуосей и других деталей). Экономический эффект от внедрения одной наплавочной установки в среднем составляет 10… 15 тыс. руб., или 25…30 т металла в год.

Экспериментально даказана возможность получения качественного покрытия наплавкой в среде С02 высокоуглеродистыми стальными проволоками марок сталь 70 и У8А с поверхностной высокотемпературной термомеханической обработкой (ПВТМО) в одной технологической операции, что позволяет избежать последующего

упрочнения наплавленного слоя закалкой с нагрева токами высокой частоты, получать плотный металл без пор и трещин, а также расширяет возможности применения этого способа восстановления деталей. При оптимальных условиях проведения процесса ПВТМО (усилие деформирования роликами — 4,0 кН, расстояние, на котором находится ролик, и место подвода охлаждающей жидкости от оси электрода — соответственно 10 и 20 мм) установлено значительное увеличение предела прочности (на 10…11,5%), износостойкости металлопокрытия (на 28… 36 %) и коэффициента относительного удлинения (15 %) в сравнении с исходным состоянием при качественном сплавлении наплавленного металла с основным. Результаты лабораторных исследований подтверждаются эксплуатационными испытаниями цапф поворотных кулаков тракторов Т-16 и ДТ-20.

Малоярославецким филиалом ГОСНИТИ и ЦОКТБ разработан наплавочный станок ОКС-11232-ГОСНИТИ для восстановления деталей типа «вал», в том числе коленчатых осей, валов КПП, трансмиссии, муфт сцепления, осей качения, а также автоматической дуговой широкослойной наплавкой проволокой Св-08ГС толщиной 1,5…3 мм с твердостью до HRC340 и более (с последующей термообработкой) в среде углекислого газа.

Наибольшие диаметр и длина наплавляемых валов — соответственно 100 и 800 мм. Источник питания — выпрямитель ВДГ-301. Габаритные размеры 2230Х X 1070×1360 мм. Экономический эффект от внедрения, наплавочного станка составляет, по данным ГОСНИТИ, около 5,0 тыс. руб.

Перспективным направлением дальнейшего повышения эксплуатационных характеристик деталей, восстановленных наплавкой в среде углекислого газа, является химико-термическая обработка. Так, износостойкость изделий, наплавленных проволоками Св-08ГСА и Св-18ХГСА и упрочненных нитроцементацией, более чем в два раза выше износостойкости образцов из стали 45, закаленной с нагрева токами высокой частоты, а их предел выносливости значительно выше предела выносливости образцов, упрочненных по другим технологиям.

Стендовые и эксплуатационные испытания низкоресурсных сопряжений (ось сателлита — сателлит трактора МТЗ) с деталями, восстановленными наплавкой в среде С02 с последующим упрочнением нитроцементаци-ей, показали, что ресурс осей сателлитов достигает более 90 % от ресурса серийно изготавливаемых изделий.

В кузовном производстве, где полуавтоматическая сварка в среде углекислого газа заменяет ручные способы дуговой и газовой сварки, годовая экономия с каждой установки составляет в среднем 1,5 тыс. руб. за счет снижения стоимости расходуемых присадочных материалов и газов и увеличения производительности. В отдельных случаях, когда применение сварки в среде углекислого газа упрощает технологию подготовки изделия под сварку, снижает затраты на зачистку швов, улучшает качество сварки, экономический эффект может быть значительным. Как правило, применение этого прогрессивного способа повышает качество, снижает коробление, улучшает внешний вид соединения.

В перспективе при ремонте машин должно значительно расшириться использование сварки в среде углекислого газа для выполнения стыковых соединений тонколистовой стали на наружных панелях кузовов и кабин тракторов и автомобилей, что позволит при малой трудоемкости зачистки швов избежать применения свин-цово-оловяных припоев и других дорогих материалов.

Распространение должна получить автоматическая сварка в углекислом газе проволокой больших диаметров (в том числе порошковыми проволоками) на форсированных режимах, достигающих нескольких сотен метров в час, для сварки таких изделий, как колеса, задние мосты, рамы машин и т. п.

Восстановление алюминиевых деталей сваркой в среде аргона. Сварку в среде аргона наиболее целесообразно применять для восстановления деталей из алюминиевых сплавов. Повышенная склонность этих сплавов к порообразованию — главная трудность получения сварных соединений высокого качества.

Пористость в сварных соединениях. Основной причиной пористости в алюминиевых сплавах является присутствие в них водорода, а причиной насыщения металла шва атомарным водородом является влага, адсорбированная окисной пленкой на поверхности сварочной проволоки и свариваемых кромках. Попадающий из основного металла путем диффузии водород оказывает влияние на образование газовой пористости в шве и усадочной пористости в околошовной зоне. Кроме последнего, в сварочную ванну возможно попадание азота (не оказывает существенного влияния на создание пор, так как образует нитрид металла, переходящего в шлак) и кислорода, который соединяется с алюминием в окисел AI2O3 и, вероятно, не оказывает существенного влияния на образование пористости в металле шва. Образование последней зависит от чистоты металлической поверхности, качества подготовки под сварку алюминия и присадочного материала, чистоты защитных газов, в том числе аргона, состава защитной атмосферы, режимов сварки и др.

Для снижения пористости в металле шва рекомендуется следующее: перед сваркой с основного и присадочного материалов следует тщательно удалять окисную пленку А1203 и промывкой — остатки продуктов травления (например NaOH); в процессе работы обеспечить надежную газовую защиту шва от атмосферы, применять по возможности более очищенную от других примесей присадочную проволоку, причем возможно большего диаметра, и уменьшать время пребывания на воздухе подготовленных к работе свариваемых кромок и присадочного материала за счет немедленной сварки деталей; правильно выбирать защитные газы, в случае отсутствия аргона применять смесь Аг — Не (65…75 % Не по объему) и использовать предварительный подогрев изделий перед сваркой (последний увеличивает пребывание металла в жидком состоянии и, следовательно, облегчает удаление из него растворимых газов); вводить ультразвуковые колебания в жидкий и кристаллизирующийся металл сварочной ванны, которые облегчают выход водорода из расплавленного алюминия. Однако применение ультразвука значительно удорожает технологию восстановления деталей и усложняет условия работы.

Окисные пленки. Тугоплавкая окисная пленка А1203 покрывает поверхность алюминиевого сплава и имеет температуру плавления Я050°С. в то время как основной металл плавится при 650…670°С. Пленка надежно защищает сплав от дальнейшего окисления до температуры 680…720 °С (при повышении температуры толщина окпсного слоя увеличивается, а защитные свойства пленки ухудшаются). Тугоплавкая окисная пленка мешает сплавлению изделия и, попадая в шов, становится неметаллическим включением, которое, имея большую плотность, чем основной металл, опускается на дно сварочной ванны и в большинстве случаев остается в шве, способствуя разрушению или возникновению неплотности в нем.

Пленка А1203 обладает повышенной гигроскопичностью и малопластичностыо. Для ее разрушения и удаления необходимы специальные флюсы или механическое воздействие. Механизм действия составляющих флюсов и обмазок на окись алюминия состоит в смачивании пленки, ее разрыхлении и смыве в шлак. Этому процессу способствует выделение газов, образующихся в результате взаимодействия флюсов с жидким металлом.

Качество сварки может быть значительно улучшено также механическим удалением окисной пленкИ (при помощи металлических скребков и щеток) с поверхности расплавленного металла.

Детали из алюминиевых сплавов чаще сваривают газовой сваркой ацетиленокислородным нейтральным пламенем с использованием флюса АФ-4А (28 % хлористого натрия, 50— хлористого калия, 14— хлористого лития и 8% фтористого натрия), способствующего полному удалению окисных пленок в процессе сварки. Применяют также дуговую сварку специальными электродами ОЗА-1 и ОЗА-2 соответственно для сварки чистого алюминия и алюминиево-кремниевых сплавов (типа силумина) .

В этом случае химическое разрушение пленки происходит за счет введения в обмазку электродов хлористых и фтористых солей натрия, калия и лития. Химический способ удаления пленки имеет место также при автоматической дуговой сварке под флюсом АН-4А полузакрытой дугой на серийных автоматах.

Следует отметить, что кроме специальных приемов удаления окисной пленки эффективное действие оказывает электрическая дуга прямой полярности, горящая в аргоне, гелии или их смесях. Ее влияние состоит в том, что движущиеся с большой скоростью положительные ионы бомбардируют поверхность сварочной ванны, разрушают сравнительно небольшой толщины пленку окисла и путем «распыления» удаляют ее. В случае большой толщины окислов алюминия необходимо применение специальных механических или химических способов.

Восстановление сваркой в среде аргона. Большая теплопроводность алюминиевых сплавов требует применения для сварки мощных источников тепла. Кроме схем питания дуги на базе стандартных сварочных трансформаторов (СТЭ-24, СТЭ-34 со встроенным дросселем типа СТН-500, СТН-700, ТСД-500, ТСД-1000 и в комплекте с реактивной катушкой СТН-ТСД) в ремонтном производстве широко применяются специальные установки типа УДАР-500, УДГ-ЗС1, УДГ-500 или УДГ-500М, предназначенные для аргонно-дуговой сварки алюминия и его сплавов на переменном токе. Установка состоит из источников питания (трансформатора с дросселем), шкафа управления, горелок с водяным охлаждением и газового баллона с редуктором. Для регулирования сварочного тока и обеспечения получения падающей внешней характеристики и кривой изменения тока в цепи с ускоренным переходом через нулевое значение, способствующего повышению стабильности горения дуги, служит дроссель насыщения.

Рис. 2. Схема поста для сварки неплавящимся электродом па переменном токе: 1 — сварочный трансформатор; 2 — дроссель; 3 — осциллятор; 4 — балластный реостат; 5 — амперметр переменного тока; 6 — амперметр постоянного тока; 7 — вольтметр; 8 — горелка (электрододержатель); 9 — ротаметр; 10 — редуктор; 11 — манометр низкого давления; 12 — баллон с газом; 13 — стол сварщика.

Рис. 3. Схема сварки деталей в среде аргона: 1 – восстанавливаемая деталь; 2 — наплавленный металл; 3 — присадочный пруток; 4 — вольфрамовый электрод; 5 — горелка.

Для возбуждения дуги без замыкания электрода используется осциллятор, который при работе отключается.

Для расплавления основного металла и присадочной проволоки применяются неплавящиеся электроды из лантанированного вольфрама BJI-10 ВП-24-5-62 (с примесью лантана 0,9…1,1 ) или торированные электроды ВТ-15ТУ ВП-2-529-527 (с содержанием 1,5…2 окиси тория) диаметром 1…5 мм. В качестве защитного газа используют чистый аргон марки А по ГОСТ 10157— 62. Электрическая дуга горит между поверхностью восстанавливаемой детали и вольфрамовым электродом в среде аргона.

Во время сварки угол между присадочной проволокой и электродом должен составлять около 90°, а дуга поддерживаться на расстоянии 1,5…3,0 мм от поверхности сварочной ванны.

Оптимальное расстояние от сопла горелки до сварочного шва должно быть 10…12 мм.

Возбуждение дуги и разогрев электрода производят в стороне от завариваемого места на графитовой пластинке.

На 1 кг наплавленного металла расходуется 6…8 г вольфрама (0,04…0,07 г/м). Сварку ведут с использованием присадочного материала АК, содержащего до 5 % кремния. Перед сваркой проволоку нужно очистить от масла и окисной пленки травлением в 8…10%-ном растворе ортофосфорной кислоты, а затем промыть в горячей воде.

Очистку присадочной проволоки можно также выполнить по следующей технологии: травление в 5%-ном растворе каустической соды при температуре 60…65 °С в течение 2…3 мин; промывка в горячей (45…50 °С) воде, а затем в холодной проточной; обработка в 15…30%-ном растворе азотной кислоты при температуре 60…65° С в течение 2…3 мин; повторная промывка в горячей и холодной воде; сушка при температуре не ниже 60 °С до полного удаления влаги.

Место сварки подготавливают в зависимости от характера дефекта. Очистку деталей под сварку целесообразно производить также химической обработкой по приведенной выше технологии, причем детали небольших размеров желательно обрабатывать целиком, а крупногабаритные изделия подавать на восстановление полностью обезжиренными и химически обработанными до 100 мм от стыка сварочными кромками.

В случае невозможности химической обработки последних допускается зачистка кромок детали стальными проволочными щетками из нержавеющей стали (проволока 0 0,2 мм) с предварительной и последующей протиркой зачищаемой поверхности ацетоном. При многопроходной сварке перед наложением каждого последующего валика рекомендуется тщательно зачищать поверхности шва и разделки проволочными щетками с протиранием их обезжиривающими жидкостями. Поверхности деталей с толщиной стенок до 3 мм должны быть очищены от загрязнения на 25…30 мм по обе стороны трещины до металлического блеска без разделки фасок н а кромках.

У деталей с толщиной стенок от 3…6 до 10 мм разделку фасок на кромках трещины производят с одной стороны, а с толщиной стенок 10…20 мм — с двух сторон под углом 70…90° с зачисткой поверхности в зоне трещины по обе стороны на 15…20 мм и притуплением вершины конуса радиусами соответственно 3…3,5 и 5…6 мм. Пробоину в стенке изделия заделывают приваркой заплаты из листа марки АМЦ толщиной 1,5…2 мм. При этом края заплаты должны плотно прилегать к стенке и перекрывать границы пробоины на 4…6 мм. Режимы аргонно-дуговой сварки приведены в табл. 2.10.

Во всех случаях сварки деталей, изготовленных из сплавов алюминия, рекомендуется: 1. Предварительный подогрев восстанавливаемых деталей до температуры 250…300 °С (для предотвращения коробления деталей из-за нагрева при сварке и возникновения трещин, более спокойной кристаллизации жидкого металла). 2. Последующий (после сварки) низкотемпературный отжиг при 300…350 °С (для снятия внутренних напряжений и улучшения структуры сварочного шва). 3. Использование в качестве присадочного материала (при аргонно-дуговой и газовой сварке) сплава алюминия с содержанием 5…6% кремния.

Присадочный материал должен быть однородным со свариваемым и может быть получен в результате переплавки соответствующих выбракованных деталей, изготовленных из сплавов алюминия (головок блоков, крышек и др.).

Способом сварки алюминия и его сплавов в среде аргона ремонтные предприятия успешно восстанавливают картеры сцепления, блоки цилиндров с трещинами в полости клапанной коробки и в стенках рубашек охлаждения (с выходом на полость прилегания головки), головки цилиндров, крышки кожуха муфты сцепления двигателя СМД-14.

Накопленный опыт свидетельствует о целесообразности и эффективности применения аргонно-дуговой сварки для восстановления деталей из алюминиевых сплавов.

Виды наплавки

Технология наплавки должна обеспечивать качество наплавленного слоя и минимальное воздействие на металл, чтобы избежать ее деформации. Разные виды процедуры имеют различные способы обработки и расход материала. Рассмотрим основные виды наплавки металла по деталям.

1. Зубьев шестерни.

Шестерня – это деталь многих механизмов и машин, применяемых в различных сферах. Наиболее часто встречаются следующие дефекты этой детали: изнашивание по длине и толщине, образование трещин или царапин, выкрашивание, поломка зубцов.

Наиболее эффективным способом восстановления является наплавка металла. Она выполняется в несколько этапов:

- Сначала необходимо вырезать детали с дефектами.

- Затем нужно просверлить несколько отверстий и в зазоре сделать резьбу.

- Сделать шпильки и вставить их в посадочные места.

- Сделать наплавление электросваркой и сформировать из металла зубец.

Отремонтировать зубья можно при помощи присадки в виде порошковой проволоки, автоматическим путем. Перед работой изделие необходимо очистить от загрязнений.

2. Концов рельсов.

Высокоскоростные поезда нуждаются в качественных рельсовых путях. Удары или неправильная эксплуатация приводят к деформации, изгибам и появлению вмятин. Вернуть рельсы в исходное положение можно при помощи наплавления.

Для начала берут сломанный рельс, удаляют с него весь отслоившейся и расплющенный материал при помощи наждачки или зубила. Затем нагревают концы рельсов. Для этого используют различные методы наплавки:

- Ручной дуговой. Он выполняется путем наложения валиков на рельсы вдоль, по диагонали или поперек. Или второй вариант – используют наплавление пучка электродов.

- Полуавтоматический электродуговой. Он предполагает использование самозащитной порошковой проволоки. Этот метод отличается высоким качеством и производительностью труда.

3. Плоскости и цилиндры.

Для восстановления изделий используют следующие методы наплавки:

- Электроды с обмазкой. Этот способ предполагает применение валиков вдоль, по замкнутым окружностям или винтовой линии. Первый вариант подходит для длинных изделий малого диаметра. Второй – подразумевает переворот изделия в процессе работы. Третий – удобен в случае механизированной наплавки и равномерного вращения детали.

- Автоматической наплавкой под флюсом. В результате получается слой, устойчивый к износу. Метод осуществляется при помощи сварочной или порошковой проволоки. Наплавление происходит по винтовой или образующей линии.

Плоскости – это простые поверхности большой площади. Они восстанавливаются при помощи узких валиков методом напайки в несколько слоев или располагая их так, чтобы они перекрывали 30-40% ширины предыдущего.

4. Штампы и металлорежущий инструмент.

Восстановление изделий осуществляется тремя способами: ручной, автоматической или полуавтоматической дуговой наплавкой. В первом случае используют электроды. Во втором и третьем – паст, флюс и легированную проволоку.

5. Нержавеющая сталь.

В этом случае используют стержни из высоколегированной проволоки. Они позволяют получать стык, устойчивый к образованию ржавчины, который не собирает задиры. Метод требует предварительного разогрева детали и последующей термической обработкой.

6. Чугун и его сплавы.

Для наплавки чугуна и его сплавов используются электроды различных марок. Некоторые из них являются универсальными и подходят для всех видов сплавов.

7. Медь и ее сплавы.

Наплавления изделий из чистой меди осуществляется при помощи электродов Комсомолец-100 или присадочных прутков. Изделия предварительно нагревают до температуры от 300 до 500 градусов. Если температура достигает более чем 500 градусов, то наплавленный слой подвергают проковке. Наплавка осуществляется при помощи применения постоянного тока. В результате получается материал с повышенной устойчивостью к износу.