- Главная

- >

- Каталог

- >

- …по типу пр-ва, изделию и операции

- >

- Производство электротехнических материалов

- >

- Производство кабеля

- >

- Стыковая сварка бухт катанки в составе линий непрерывного волочения, при обрыве в скруточных машинах и т.п.

- DS — список моделей для сварки медной, алюминиевой, латунной проволоки (7)

DS — машины контактной стыковой сварки сопротивлением проволоки (прутка) из стали, цветных металлов (меди, алюминия, латуни, вольфрама)

- Наименование

- Назначение

- Технология и описание работы.

- Диапазоны

- Модификации и комплектация

- Ссылки

- Объявление!!!

- Технические характеристики

Технология стыковой электросварки металлов

Следует учитывать, что стыковая сварка является частным случаем контактной. Именно поэтому обе технологии предусматривают применение практически одной и той же аппаратуры. Применяемый сварочный аппарат характеризуется следующими особенностями:

- Генерация электрического тока проводится за счет установки трансформатора повышенной мощности.

- Передача электрического тока проводится за счет неподвижного электрода.

- Конструкция также имеет подвижный электрод, за счет которого проводится подача энергии.

- Для передвижения основного элемента может проводится установка различного привода.

- Есть и система управления технологическим процессом.

Особенности конструкции определены тем, как именно проводится стыковая сварка. Стоит учитывать, что схема стыковой сварки характеризуется следующими особенностями:

- Нет необходимости генерировать большой ток. Это связано с тем, что используемый расходный материал обеспечивает поддержание стабильной дуги.

- Метод предусматривает лишь локальный нагрев поверхности. За счет этого существенно повышается эффективность процесса и снижаются затраты на количестве затрачиваемого тока.

Схема контактной стыковой сварки

В целом можно сказать, что технология характеризуется довольно большим количеством особенностей, которые должны учитываться. Силовой сварочный трансформатор генерирует напряжение от 2 до 10 вольт.

Ссылки

Для сварки стальной ленты – см. стыкосварочные машины сварки сопротивлением для ленточных пил и ножей – BSS

Для сварки стальной полосы – см. стыкосварочные машины сварки оплавлением для сварки ленточных пил – BAS

Для непрерывной сварки проволочных заготовок – см. машины контактной стыковой сварки сопротивлением с пневматическими прижимами – DSP

Для сварки проволочных заготовок в стык и в тавр – DST

Стыкосварочные машины сварки больших сечений из меди – DDS

Стыкосварочные машины сварки больших сечений из стали –

Для сварки многожильных проводников (медных или алюминиевых кабелей) –

Для МИГ/МАГ, ТИГ или плазменной сварки штрипса перед трубосварочными станами, линиями нанесения покрытия и другими непрерывными линиями – BLS, LBS

Для лазерной стыковой сварки листового проката – LAS

Для стыковой сварки стального металлокорда – DC0 и DCE

Процесс осуществления ручной сварки

Сегодня выполняется сварка при применении рассматриваемой технологии для получения качественных изделий. К особенностям процесса можно отнести следующие моменты:

- Перед началом проведения работы заготовки размещаются в специальных креплениях. В качестве подобных элементов выступают электроды.

- Применяемые зажимы максимально повторяют форму будущего изделия. За счет этого можно получить качественное изделие.

- В качестве электродов применяются специальные расходные материалы, которые характеризуются хорошей устойчивостью к механическому воздействию.

- За счет специального привода обе заготовки подводятся друг к другу. Передаваемое усилие может быть достаточно большим, за счет чего повышается качество соединения.

После прочного зажатия соединяемых заготовок трансформатор включается. Через электроды ток подается на обрабатываемую часть заготовки. Высокий показатель тока обеспечивает локальный нагрев металла.

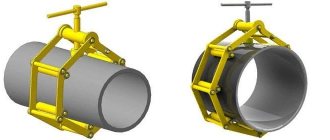

Ручная гидравлическая машина для стыковой сварки

Приведенная выше информация указывает на то, что стыковая контактная сварка может проводится при применении специального оборудования. За счет их особенностей можно автоматизировать процесс и повысить качество получаемых изделий.

Сварка оплавлением

Существует два вида сварки оплавлением: непрерывным процессом, прерывистым.

Схема процесса стыковой сварки непрерывным оплавлением

Схема процесса стыковой сварки прерывистым оплавлением

При непрерывной стыковой сварке оплавлением, изделия крепятся в спец. замках сварочной машины. Далее при подаче тока путем плавного передвижения изделия приводят в сцепление. При этом площадь изделий контактирует, они свариваются. Затем происходит осадка на необходимое значение, долее ток отключается. Этот вариант контактирования и сварки применяется при контактной сварке рельсов, труб с тонкими стенками, листов и т. п. Преимущество метода контактной стыковой сварки плавлением в большом технологическом выходе, а минус — в потере металла. При сварке за счет прерывистого оплавления выполняется чередование уплотненного стыка с неплотным при включенном электротоке.

Такие поступательные и возвратные движения при воздействии тока замыкают цель, пока поверхности деталей на контакте не достигнут предела 800-900 градусов, при такой температуре происходит оплавление, осадка материала. Сварка плавлением используется при стыке изделий из низкоуглеродистой стали, когда контактная сварка оплавлением с помощью непрерывного соединения является недостаточной. Этот вариант требует доп. расхода материала, поэтому нагрев может дополнительно осуществляться сопротивлением — ток идет при замкнутой сварочной цепи, затем детали разъединяются, далее идет плавление, осадка.

Стыковая сварка оплавлением возможна с менее тщательной обработкой свариваемых изделий, чем при сварке сопротивлением, поскольку металл из области сваривания частично плавится — расходуется, поэтому место стыковки обрабатывается в технологическом процессе. Детали для оплавления могут резаться пресс. ножницами, с помощью кислородной резки, однако при последнем способе понадобится последующая очистка от шлака или окалины. Возможно отклонение поверхностей в торцевании в пределах 12-15 %. При норм. условиях контактно-стыковой сварки электроток, давление направляются прямо к месту стыкования.

Преимущества

У рассматриваемой технологии есть довольно большое количество преимуществ, что определило ее распространение. Примером назовем нижеприведенную информацию:

- Нет необходимости в проведении тщательной подготовки обрабатываемых кромок.

- При обычной сварке в некоторых случаях приходится выполнять термическую подготовку поверхности. Это связано с тем, что локальное воздействие высокой температуры позволяет достигнуть наилучшего результата.

- Получаемое соединение характеризуется вповышенной надежностью и прочностью. Как показывает практика, если при проведении работы соблюдались все рекомендации, то соединение может прослужить в течение длительного периода.

- Рассматриваемый метод характеризуется простотой и легкостью в исполнении. Именно поэтому мастер не должен обладать особыми навыками.

- Оказываемое тепловое и механическое воздействие обеспечивает получение однородного металла. Именно поэтому можно получить металл с высокой прочностью.

- В определенных условиях можно автоматизировать процесс.

- Высокое значение производительности.

Сварка труб для ливневой канализации

Довольно большое количество преимуществ контактной сварки определяет ее распространение. Однако, нужно учитывать и некоторые недостатки технологии, о которых далее поговорим подробнее.

Принцип работы аппаратов контактной сварки

Сущность метода контактной сварки состоит в том, что скрепляемые поверхности одновременно нагреваются до пластичного состояния и подвергаются механической деформации. Поэтому основных блоков в сварочном аппарате два:

1. Механический, включающий в себя:

- сами электроды (в машинах точечной сварки они выполняются в виде зажимных клещей, в машинах шовной сварки – в виде роликов);

- привод сжатия;

- привод вращения (для роликовых электродов);

- привод зажатия и осадки (для стыковой сварки).

2. Электрический. Данный блок состоит из:

- сварочного силового трансформатора;

- регулятора выходного напряжения, который переключает число витков в первичной обмотке трансформатора;

- вторичного контура, через который ток подводится к деталям;

- прерывателя первичной цепи для включения и выключения тока;

- регулятора цикла – устройства, задающего последовательность сварочных операций, их длительность, и регулирующего другие необходимые параметры.

Вспомогательные блоки:

- Пневмогидравлический – содержит фильтры, устройства для смазки движущихся частей, систему, подводящую воздух к приводу сжатия (штуцера, воздушные клапаны, вентили) и систему регулировки давления;

- Блок водяного охлаждения аппарата.

Принцип работы заключается в том, что область контактной сварки сжимается или прокатывается между двумя медными электродами, к которым подведен ток малого напряжения и большой силы. В некоторых аппаратах сила тока может достигать десятков тысяч ампер. Напряжение во вторичной обмотке низкое, и составляет менее 15 В. Сила сжатия между электродами варьируется от сотой доли ньютона до 100 килоньютонов.

Основными преимуществами этого метода являются:

- быстрота – обработка одного точечного или стыкового соединения занимает доли секунды;

- экономичность – не требуется кислород, защитный газ, присадка, почти не расходуются вода и воздух, медленно изнашиваются электроды;

- простота – возможность получить прочный и надежный шов при малом числе контролируемых параметров, что под силу даже неопытным сварщикам;

- безопасность – воздух не загрязняется вредным дымом, риск возгорания сведен к минимуму;

- возможность легко автоматизировать процесс и поставить его на поток.

К недостаткам способа относят:

- дорогостоящее оборудование;

- необходимость применения тока большой силы (свыше 1000 А);

- сложную технологию многоточечной сварки или сварки нескольких швов одновременно.

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных металлов или сплавов, а также для металлов с малым переходным сопротивлением (таких, как медь).

Недостатки

Есть и несколько существенных недостатков, которые нужно учитывать при рассмотрении процедуры контактной сварки. Они следующие:

- Довольно большие электрические затраты. Это связано с тем, что нужно подавать ток с высоким напряжением для плавления материала.

- Предъявляются высокие требования к размерам соединяемых элементов.

- Применяемое оборудование характеризуется большой стоимостью. Поэтому в домашних условиях провести рассматриваемую работу практически не возможно.

Подобные недостатки определяют то, что технология получила широкое распространение.

Виды контактной сварки

Существует несколько видов контактной сварки – точечная, рельефная, шовная и стыковая, каждый из которых имеет свою область применения.

Точечная сварка

Точечная контактная сварка – наиболее популярный метод, который применяется как на производстве, так и в домашних условиях, для соединения небольших деталей или металлических листов толщиной менее 4-5 мм. При этом методе скрепляемые поверхности располагают немного внахлест, зажав их между двумя конусообразными медными электродами. Металл размягчается лишь непосредственно в месте соприкосновения с электродами, образуя сварную точку, диаметр которой составляет несколько миллиметров.

Точечная контактная сварка – наиболее популярный метод

Точечная сварка бывает одно- и двусторонней, причем прочность соединения у одностороннего способа ниже, однако он дает возможность создавать сразу несколько сварных точек. По такому принципу работают многоточечные аппараты.

Есть два режима для обработки металла таким способом: мягкий и жесткий. Мягкий режим удобен для соединения изделий из закаленной стали. При нем через обрабатываемые детали пропускается электрический импульс относительно малой силы тока и большой продолжительности (от 0,5 секунды до нескольких секунд). Нагрев при этом более плавный, а мощность – ниже. Такой аппарат удобно использовать на дому.

Методы стыковой сварки

Стоит учитывать, что выделяют несколько различных методов стыковой сварки. Наибольшее распространение получили:

- Сварка оплавлением.

- Метод сопротивления.

Все технологии характеризуются своими определенными особенностями, которые нужно учитывать.

Стыковая сварка методом сопротивления

Распространенная стыковая сварка сопротивлением характеризуется довольно большим количеством особенностей. Они следующие:

- Заготовки исключительно прижимают специальными губками к электродами. За счет этого обеспечивается быстрое прохождение тока через обрабатываемые материалы.

- Применение специальных губок позволяет исключить вероятность проскальзывания деталей между используемыми электродами, через которые подается напряжение на обрабатываемые поверхности.

- Следующий шаг заключается в подаче электрического тока. За счет этого происходит нагрев металла в обрабатываемой зоне.

- После этого прикладывается осадок, за счет которого уменьшается наплав. Следующий шаг заключается в подаче сильного тока для максимального нагрева поверхности.

При электрическом сопротивлении можно провести обработку деталей с небольшим сечением. Максимальный показатель толщины поперечного сечения составляет 40 миллиметров. При этом формируется прочное соединение в стыке без расплавления металла.

Стыковая сварка методом оплавления

Рассматриваемая технология также получила широкое распространение. Для нагрева торцов деталей применяется специальное оборудование, которое позволяет получить качественный шов. Среди особенностей контактной сварки можно отметить следующие моменты:

- Соединяемые элементы подводятся на небольшой скорости друг к другу.

- На протяжении всего процесса напряжение остается неизменным.

- За счет равномерной подачи соединяемых элементом происходит выравнивание всех микронеровностей.

- Происходит оплавление поверхности для обеспечения максимальной площади контакта.

- Нет необходимости в проведении тщательной подготовки поверхности.

Сварка методом оплавления

Воздействие высокой температуры приводит к появлению качественного соединения, которое характеризуется прочностью и надежностью.

Комплектация

Машины DSH комплектуются тележками с 2-мя или 4-мя колесами, для удобства их перемещения по цеху, например от одного волочильного стана к другому:

Машины DSH комплектуются устройствами для торцовки проволоки. Для малых диаметров предлагаются гильотинные ножницы, для больших – дисковые пилы, смонтированные на дополнительном консольном столе:

Машины DSH комплектуются зачистными устройствами для снятия грата абразивным кругом после сварки – навесным электродвигателем с абразивным кругом. Для машин, предназначенных для сварки больших диаметров, также предлагается зачистное устройство на гибком валу:

Для стыкосварочных машин, предназначенных для сварки малых диаметров, предлагается навесная лампа с увеличительным стеклом, для удобства установки проволок в губки прижимов:

Машины DSH модификации FE (для сварки стальной проволоки) оснащаются в базовом исполнении совмещенной регулировкой трех параметров: установочной длины, усилия осадки, длины пути осадки под током. Раздельной регулировкой по умолчанию оснащаются машины для сварки медной и алюминиевой проволоки (модификации NE), а также стыкосварочные машины для сварки больших диаметров прутка.

Стыкосварочные машины DSH xxx FE в базовом исполнении оснащены устройством одноступенчатого отжига, который производится в тех же фасонных сварочных губках после перестановки сваренного стыка в другие канавки на электродах – на большую установочную длину. Ток отжига подается после нажатия кнопки, время отжига регулируется оператором, температура отжига контролируется визуально оператором. Плавной регулировкой отжига оснащаются, по умолчанию, машины для сварки самых малых и самых больших диаметров.

Опционально, для сварки средне- и высокоуглеродистой стальной проволоки, машины DSH могут оснащаться устройствами отжига с отдельными губками с регулируемой установочной длиной, плавной регулировкой тока отжига, таймером. Машины для сварки больших диаметров могут быть оснащены системами автоматического отжига с пирометрическим контролем температуры, что может потребоваться при сварке высокоуглеродистых сталей.

Для стыкосварочных машин DSH xxx NE (для сварки медной или алюминиевой проволоки больших диаметров) предлагается изменить циклограмму усилия осадки установкой дополнительного устройства, обеспечивающего подачу усилия проковки. При этом можно получить более мелкое зерно в зоне термического влияния, и, как следствие, увеличить предел прочности на разрыв сварного соединения.

слева направо: микроструктура в стыке после обычного метода стыковой сварки сопротивлением; при применении проковки; в исходном материале.

Стыковая сварка пластиковых труб

Рассматриваемая технология применяется для соединения пластиковых труб. Среди особенностей стыковой сварки отметим следующие моменты:

- Стоит учитывать, что пластик не пропускает ток. Именно поэтому приходится использовать специальное оборудование с контактным нагревателем.

- Оба соединяемых элемента должно прилегать плотно друг к другу. Именно поэтому диаметр труб должен идеально подходит друг к другу.

- Для того чтобы равномерно нагреть поверхность применяется специальная насадка, которая повторяет форму трубы.

- На момент воздействия тепла насадку немного сжимают. При воздействии давления образуется качественное соединение.

Сварка полиэтиленовых труб

После того как поверхность была оплавлена требуется некоторое время для ее остывания. В продаже встречается просто огромное количество различных специальных инструментов для получения качественного соединения труб из ПВХ.

Способы сварки арматуры встык

В стандарте указаны десять способов стыковой сварки арматуры, на практике чаще применяются четыре:

- электродуговая с использованием плавящихся электродов, ручных сварочных аппаратов любого типа (трансформатор, выпрямитель, инвертор);

- полуавтоматическая с использованием присадочной проволоки;

- ванный метод с использованием специальной съемной или одноразовой формочки, изолирующей зону ванны расплава;

- контактная автоматическая сварка – соединяемые торцы разогреваются, затем сжимаются с усилием.

При выборе способа сварки необходимо учитывать диаметр прутка, способ его производства.

Свойства шва

Распространение технологии можно прежде всего связать с высоким качеством получаемого шва. Он характеризуется следующими свойствами:

- Повышенные декоративные качества. При обычной сварке может образовываться широкий вал, который приходится дополнительно обрабатывать для получения ровной поверхности.

- Надежность и прочность соединения. Шов может выдерживать самое различное воздействие, в том числе и переменную нагрузку.

- В зоне расположения шва металл не теряет свои свойства, так как происходит локальный нагрев металла.

Как правило, качество получаемого шва проверяется визуально. На высокопроизводительной линии для этого может применяться специальное оборудование.

Устройства для осуществления процесса

Оборудование для контактной сварки может применяться для полной автоматизации проводимого процесса. В большинстве случаев достаточно лишь правильно разместить заготовки и нажать на одну клавишу. К другим особенностям аппаратов стыковой сварки можно отнести следующие моменты:

- Хорошая производительность.

- Возможность автоматизации процесса.

- Высокая стоимость оборудования.

- При проведении работы исключается вероятность допущения ошибки.

Аппарат для стыковой сварки

В продаже можно встретить оборудование самых различных производителей. Рекомендуется уделять внимание продукции лишь известных компаний.

Виды сварочной проволоки

При проведении стыковой сварки следует правильно выбрать наиболее подходящую проволоку. Она может применяться для получения качественного изделия. Специалисты должны различать разновидности проволоки и уметь подбирать наиболее подходящую. Сегодня в продаже встречается следующая проволока:

- Медная получила большое распространение при соединении низкоуглеродистых сталей.

- Из нержавеющей стали подходит для работы с хромированными и другими легированными сталями

- Алюминиевая чаще всего выбирается при работе с сулиминами или дюралюминием.

Медная сварочная проволока

Кроме этого, уделяется довольно много внимания выбору поперечного сечения. Он подбирается в зависимости от того, какая будет площадь контакта соединяемых элементов.

Области применения стыковой сварки

Распространение подобного метода можно связать с различными их достоинствами. Стыковая сварка используется:

- В строительстве при изготовлении монолитных конструкций. Они должны быть рассчитаны на воздействие большой нагрузки.

- В металлургии метод используется для соединения листового и проволочного проката. Стыковая сварка позволяет получить сплошную поверхность высокого качества.

- В железнодорожной сфере проводится создание рельс без стыков. Они позволяют технике развивать довольно высокую скорость. Для соединения отдельных секций уходит относительно небольшое количество времени.

- В автомобильной сфере технология стыковой сварки применяется для получения корпусных изделий. Особенности применяемого оборудования позволяют получать изделия сложной формы.

- При создании режущей части из легированной стали также применяется контактная сварка. Именно поэтому при работе режущая кромка не цепляется за обрабатываемую поверхность. Прочность соединения довольно высокая, поэтому инструмент выдерживает оказываемую нагрузку.

- Соединение стальных и пластиковых труб также проводится при применении рассматриваемого способа. За счет применения специального инструмента можно получить равномерный шов высокого качества.

Трубопроводы для подачи газа и нефтепродуктов также создаются при контактной сварке. Технология позволяет соединять трубы диаметром до 1420 мм. Высокая производительность позволяет сделать герметичное соединение в течение 5 минут.

В заключение отметим, что контактная сварка в большинстве случаев может заменить распространенную технологию, связанную с подачей тока высокого напряжения на обрабатываемую деталь. При этом не происходит расплавка металла и изменения основных эксплуатационных качеств.

Электрошлаковая сварка

Метод аналогичен вышеописанному, но сверху формочка засыпается флюсом. Электрод поджигается и выдерживается немного времени для образования лужицы жидкого металла на дне ванночки. Затем его опускают полностью во флюс. Гранулы плавятся от температуры и выделяют дополнительный газ, лучше защищающий жидкий металл от включения внешних газов.

Сварка арматуры флюсом применяется при сборке массивных каркасов и подходит для вертикальных и горизонтальных соединений.

Оборудование для электрошлаковой сварки арматуры

Технология предусматривает заполнение формочки флюсом для более качественного провара. Оборудование для сварки арматуры под флюсом используется примерно такое же, как и при ванном методе. Лучшими инверторами, я считаю, такие:

- Форсаж-315М — простой и надежный, выпускается в России, рассчитан на эксплуатацию на улице при температуре до -30 градусов.

- Foxweld ВД-400И — хит продаж, очень выносливый, с повышенной защитой от пыли и влаги для суровых строительных условий.

- Сварог ARC 630 (J21) — инвертор для сварки арматуры под флюсом с силой тока 630 А. Проплавит любое сечение, а цена ниже аналогов.

- EWM Pico 350 cel puls — варит чисто и без брызгов, не оставляет кратеров. Легкий и удобный для переноски на плече. Идеален для стройки и частых перемещений сварщика. Советую его для самых ответственных стыков.

ПТК Rilon MMA 400 G — один из самых бюджетных, способный выдавать 400 А. При возбуждении дуги понижает напряжение до 24 В, повышая безопасность сварщика.