Для того, чтобы увеличить прочность и твердость материалов, их подвергают тепловой обработке: нагревают и выдерживают в термопечи и охлаждают. Но этот метод не всегда подходит. В частности,его не используют для таких металлов, как медь и алюминий.

Тогда применяют нагартовку – технологическую обработку, которая включает изменение формы изделия посредством холодной пластической деформации. При этом твердость и прочность материала увеличивается, но падает пластичность – способность деформироваться без разрушения.

Наклеп и нагартовка

Для некоторых сплавов нагартовка является единственно возможным способом увеличения прочности. К таким сплавам, например, относятся стойкие к коррозии сплавы хрома и никеля.

Исследование такого процесса, как нагартовка (наклеп металла) – одна из важных и интересных задач материаловедения. Например, в результате наклепа твердость поверхностных слоев стали увеличивается в несколько раз.

Термины наклеп и нагартовка часто считают практически синонимами, которые означают:

- процесс изменения структуры материала;

- повышение его твердости и прочности в результате этих изменений.

Но в части литературных источниках эти термины различают: под наклепом понимают процесс, который может быть как самопроизвольным, так и целенаправленным, а под нагартовкой – осознанный процесс, целью которого является упрочнение металла.

С этой точки зрения наклеп может быть процессом как полезным, так и вредным, а нагартовка – процесс, который может быть только полезным.

При повышении температуры способность к нагартовке заметно снижается. Например, нагартовка алюминия невозможна при температурах выше 200 °С. Эта температура (температура рекристаллизации) будет различной для разных веществ. Для легкоплавких металлов (к ним относятся цинк, свинец, олово) температура рекристаллизации может быть отрицательной.

Описание процесса

Рассмотрим сущность явления наклепа. Как известно, практически все металлы и их сплавы (например, алюминий или медь и их сплавы) имеют упорядоченную кристаллическую структуру. Но все не так просто. Они состоят из зерен, внутри которых расположение атомов является упорядоченным.Но сами зерна по отношению друг к другу располагаются хаотично, т. е. неупорядоченно.

При механической нагрузке в структуре вещества появляются дислокации (микроскопические дефекты). По мере увеличения нагрузки дислокации перемещаются и взаимодействуют друг с другом.

Образуется другая структура.Она сопротивляется деформации, остающейся после снятия нагрузки (пластической деформации). Способность металла сопротивляться деформациям при этом увеличивается.

Но следует иметь в виду, что при наклепе пластические свойства материала становятся хуже. Например,пластичность низкоуглеродистой стали уменьшается в 5-6 раз. Также снижается устойчивость к сопротивлению пластической деформации при изменении ее знака (так называемый эффект Баушингера).

После наклепа состояние вещества является термодинамически нестабильным. Если пластичность необходимо увеличить, наклеп снимают рекристаллизационным отжигом, нагревая материал выше температуры рекристаллизации. При этом материал переходит в более стабильное состояние. Необходимость снятия наклепа возникает, например, в металлургии при производстве проволоки или ленты.

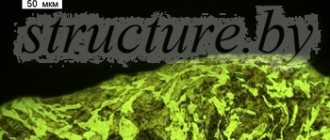

Плотность дислокаций при наклепе увеличивается, что приводит к уменьшению объемной плотности. При этом зерна металла вытягиваются по направлению сил, которые на них действуют. Такая ориентировка зерен называется текстурой деформации. Вследствие текстуры возникает анизотропия механических свойств металлов и сплавов.

Можно сделать следующие выводы:

- после нагартовки или наклепа твердость и прочность материала увеличивается;

- хрупкость материала тоже повышается.

В частности, нагартовка стали актуальная для изделий, в которых необходимо предотвратить поверхностное растрескивание и такое явление, как усталость металлов, что приводит к накоплению внутренних напряжений, возникновению трещини, в конце концов, к разрушению материала.

Виды наклепа

В основном, выделяют два вида наклепа:

- фазовый, когда изменения кристаллической решетки вызваны фазовыми изменениями;

- деформационный, когда изменения решетки вызваны внешними силами.

Формирование деформационного наклепа происходит при воздействии на обрабатываемую поверхность шариками или потока дробинок.

Оборудование для наклепа

Оборудование для процесса нагартовки алюминия и других металлов и сплавов достаточно разнообразно. В промышленности нагартовка полностью автоматизированный процесс, который выполняется на устройствах, контролируемых электроникой.

В частности, при формировании деформационного наклепа автоматически регулируется количество и скорость подачи дробинок.

Применение

В промышленности нагартовку применяют для придания прочности изделиям из нержавеющей стали, меди, алюминия и его сплавов. Это очень важно для машиностроения, поскольку различные узлы и механизмы часто работают в неблагоприятных условиях и со временем изнашиваются.

Термическое упрочнение

Для повышения общей прочности и износостойкости деталей в судоремонте применяют термическую и химико-термическую обработку.

Предлагается к прочтению: Методы и технологические процессы восстановления деталей судна

К термической обработке относятся:

- поверхностная закалка деталей токами высокой частоты, при злектронагреве в электролите, с контактным нагревом переменным током промышленной частоты, нагревом кислородно-ацетиленовым пламенем;

- изометрическая закалка сталей и чугунов;

- обработка холодом.

Термическая обработка

Поверхностную закалку токами высокой частоты (ТВЧ), разработанную академиком В. П. Вологдиным, широко применяют в судоремонте. Метод основан на использовании явлений электромагнитной индукции. В детали, внесенной в высокочастотное магнитное поле, индуцируются вихревые токи, которые вызывают нагревание ее поверхностного слоя. Глубина проникновения тепла (в сантиметрах) соответствует глубине проникновения тока.

Контейнеровоз Maribo Maersk, Малаккский пролив Источник: www.shipspotting.com

Закалку ТВЧ осуществляют следующим образом. Специальный индуктор создает переменное магнитное поле при пропускании через него переменного тока высокой частоты (2 500— 5 000 Гц), вырабатываемого машинным генератором при одновитковом разъемном индукторе или ламповым генератором при непрерывно-последовательном способе.

Благодаря тепловому действию тока происходит быстрый нагрев поверхностных слоев детали (обычно за 2 ÷ 3 с). По достижении температуры закалки ток выключается, и через отверстия на внутренней поверхности индуктора подается под давлением вода. Происходит закалка поверхности на заданную глубину.

При одновременной закалке одновитковым разъемным индуктором вся поверхность детали охватывается индуктором и нагревается одновременно. Этот способ применяют для коротких деталей, например шеек коленчатых и распределительных валов. Детали же, имеющие большую длину, закаливают непрерывно-последовательным способом.

При этом способе индуктор перемещается относительно шейки вала со скоростью 0,3—3 м/с. Глубина закаленного слоя коленчатых валов обычно не менее 4—7 мм. Нагретую поверхность охлаждают водой, которая подается через гребенку, расположенную рядом с индуктором. Внутренние поверхности втулок цилиндров и других деталей закаливают непрерывно-последовательным способом.

После закалки производятся отпуск (в печи) при температуре 250—300°С и механическое упрочнение посредством обкатки роликами, шариками или обдувки дробью.

Контейнеровоз OOCL Rauma, Роттердамский район Источник: www.shipspotting.com

Высокочастотную закалку хорошо принимают детали из чугуна. Закалке с нагревом ТВЧ обычно подвергают:

- чугунные поршни;

- втулки цилиндров;

- шестерни;

- эксцентрики;

- параллели;

- золотники и др.

Поверхностную закалку газовым пламенем (ацетилено-кислородным пламенем) осуществляют специальными горелками до закалочной температуры на глубину 1—6 мм и сразу же охлаждают деталь водой или воздухом. Глубина закалки стальных и чугунных деталей при скорости передвижения пламени от 80 до 150 мм/мин составляет 1—5 мм.

Давление кислорода, подаваемого в горелку, равно 0,2—0,4 МПа, ацетилена — 0,002—0,08 МПа. Этот способ используется для закалки стальных и чугунных деталей, подвергающихся интенсивному изнашиванию (шейки коленчатых, гребных и промежуточных валов, кулачки распределительных валов, толкатели клапанов, шестерни и другие детали).

Изотермическая закалка является перспективным видом термической обработки. Различают светлую ступенчатую закалку и закалку в расплавленных щелочах.

При светлой ступенчатой закалке деталь помещают в охлаждающую среду, имеющую температуру 200—300°С, и выдерживают в ней до тех пор, пока деталь не приобретет эту температуру, далее охлаждение ведется в масле или на воздухе. Светлую ступенчатую закалку применяют при изготовлении деталей из легированных и инструментальных сталей марок У7, У12, ШХ15, 85, 60С2А, 65Г и др.

Контейнеровоз Christopher, река Эльба Источник: www.shipspotting.com

Применение изотермической закалки дает возможность:

- увеличить износостойкость деталей в 2—5 раз и более;

- повысить предел прочности разрыву на 50—80%;

- снизить трудоемкость обработки за счет исключения операций отпуска.

Обработка судовых деталейЭлектромеханический метод наращивания и электроискровая обработка деталей холодом заключается в медленном охлаждении стальных деталей до температуры минус 80°С и ниже. В качестве холодильных агентов для создания низких температур используют жидкий азот, жидкий воздух или углекислоту в твердом состоянии. В результате глубокого охлаждения происходят дополнительные превращения остаточного аустенита в мартенсит, что повышает твердость и износостойкость деталей.

Обработка холодом для большинства стальных деталей должна производиться непосредственно после закалки во избежание стабилизации аустенита.

Обработку холодом в судоремонте применяют:

- для повышения износостойкости поршневых пальцев, плунжерных пар, кулачных шайб и других деталей;

- для стабилизации размеров закаленных деталей;

- для повышения стойкости режущего инструмента;

- для уменьшения размеров деталей под посадку и т. д.

Химико-термическая обработка

Цель обработки — изменение состава поверхностного слоя детали для придания ей:

- высокой твердости;

- износостойкости;

- коррозионной стойкости;

- жаростойкости и т. д.

При этом сердцевина детали остается сравнительно мягкой и вязкой. Наиболее распространены следующие виды обработки.

Контейнеровоз Madrid Maersk, Красное море Источник: www.shipspotting.com

Цементация (науглероживание) — насыщение поверхностного слоя детали углеродом до концентрации 0,8—1%, обеспечивает получение (после закалки) детали с высокой твердостью и износостойкостью на поверхности и с вязкой сердцевиной. Применяют эту обработку для деталей, изготовленных из малоуглеродистых сталей (до 0,25% углерода). Цементацию ведут путем нагрева в герметически закрытой среде карбюризатора с последующим медленным охлаждением.

Азотирование (нитрирование) — насыщение поверхностного слоя детали азотом после предварительного улучшения. Придает высокую твердость, износостойкость и коррозионную стойкость поверхностному слою детали при минимальном его короблении. Режим: нагрев в атмосфере аммиака до 500—700°С, выдержка 20 ч с последующим охлаждением в парах аммиака до 100°С.

Технология наклепа и нагартовки металла

Наклеп – это явление, при котором повышается прочность и твердость металлического изделия. Изменения свойств достигается за счет пластической деформации. Наклеп металла протекает при высокой температуре, значение которой недостаточно для рекристаллизации заготовки. Данное явление может быть как вредным, так и полезным.

Нагартовка – это технологический процесс, который преследует те же цели, что и наклеп. Основное отличие заключается в том, что последнее явление может происходить в результате осознанных или неосознанных действий.

Например, в процессе механической обработки резанием с высокой скоростью и глубиной прохода поверхность приобретает избыточную прочность, что повышает хрупкость изделия. Нагартовкой являются только полезные деформационные упрочнения, применение которых имеет умышленный характер.

Суть и назначение наклепа и нагартовки

В результате пластической деформации происходят изменения в кристаллической решетке и фазовом составе материала. Процесс нагартовки металла сопровождается образованием дефектов во внутренней структуре изделия. При этом свойства материала изменяются следующим образом:

- повышается стойкость к механическим повреждениям (упрочнение металла);

- увеличивается твердость материала;

- снижается сопротивление динамическим нагрузкам;

- теряется пластичность;

- происходит снижение устойчивости к пластическим деформациям с противоположным знаком – это называется эффектом Баушингера.

Таким образом, снижается предел текучести металла. Этот параметр определяет предельное напряжение на изделие, при котором оно начнет деформироваться пластически. Если степень нагрузки не превышает допустимого значения, после прекращения действия сторонних сил металл вернется в прежнее состояние.

Данный параметр особенно важен для нагартованной стали, которую используют в качестве основного материала в несущих конструкциях различных зданий и сооружений. Проект составляют с учетом предельных нагрузок на отдельные элементы и объект в целом.

Изучение структуры металла говорит о том, что после превышения предела текучести изделие получает деформационное упрочнение. Для закалки поверхности наклепом используют специальное оборудование, которое будет рассмотрено ниже.

При воздействии на сталь и прочие ферромагнитные материалы наблюдается увеличение значения напряженности магнитного поля. Этот параметр называется коэрцитивной силой. При этом магнитная проницаемость изделия снижается.

Рассматриваемое явление помогает повысить эксплуатационные свойства пластичных металлов. При нагартовке алюминия и сплавов на его основе наблюдается существенное увеличение твердости и повышение предела текучести.

Удобство работы с пластичными металлами заключается в том, что для холодной деформационной обработки можно использовать любой из нижеперечисленных способов:

- прокатку;

- глубокую вытяжку;

- ковку;

- отбортовку.

В каких случаях используют наклеп, а когда нагартовку

Физика данных процессов основана на деформационном упрочнении металлического изделия. Отличие заключается в следующем:

- Наклепом называется любое деформационное упрочнение металла, эффект от которого может быть как положительным, так и отрицательным.

- Нагартовкой считают только тот процесс, который применяют к изделию умышленно, с целью повышения эксплуатационных характеристик.

В технической документации, включая государственные стандарты, ANSI и ISO, отсутствует термин наклеп. Например, деформационно-упрочненный алюминий называют нагартованным. Для этого металла степень обработки обозначают буквой Н. За ней следует числовое определение, которое может содержать от одной до трех цифр.

Виды наклепа

Деформационное упрочнение металла классифицируют по процессам, которые активизируются в заготовке во время образования наклепанного слоя.

В случае образования новых фаз, отличающихся иным удельным объемом, явление называют фазовым. Если причина изменений – действие внешних сил, наклеп называют деформационным.

Существует две категории:

- Центробежно-шариковый. На изделие воздействуют шариками, которые располагаются в гнездах обода установки. Ее принцип действия основан на вращении, когда под влиянием центробежной силы элементы оказывают механическое воздействие на обрабатываемую заготовку.

- Дробеметный. Этот метод основан на использовании кинетической энергии. В качестве обрабатывающих элементов используют дробь диаметром до 4 мм, изготовленную из прочного материала: чугуна, стали или керамики. Согласно технологическим требованиям скорость потока может достигать 70 м/с.

Методы повышения износостойкости и усталостной прочности деталей

В основе повышения износостойкости и усталостной прочности деталей лежит воздействие на рабочую поверхность деталей и элементы кристаллической решетки металла путем применения различных видов обработок.

Слесарно-механическая обработка. Эта обработка применяется для устранения задиров, рисок, наработки и других дефектов поверхности, а также для получения необходимой чистоты поверхности. Чем выше чистота поверхности, тем выше износостойкость детали. Наиболее часто для этих целей применяют шабрение, шлифование, полирование, хонингование.

Термическая обработка (закалка). Этот способ применяется для повышения твердости поверхности детали. Для уменьшения хрупкости и снятия закалочных напряжений производят отпуск. Сочетание закалки с действием магнитного поля увеличивает прочность стали, так как кристаллы мартенсита принимают одну ориентацию во всех зернах. Поверхностная закалка применяется для повышения прочности и износостойкости деталей, работающих при ударной нагрузке, при этом основной металл детали остается незакаленным. Такая закалка производится токами высокой частоты и газопламенными горелками. Поверхностная закалка в электролите основана на нагреве детали искровыми разрядами через пароводородную оболочку, возникающую у поверхности нагреваемой детали (катода). При этом не образуется закалочных трещин. Обработка холодом применяется для уменьшения количества остаточного аустенита в закаленной легированной стали, так как остаточный аустенит снижает ее твердость и износоустойчивость. При этом стабилизируются размеры деталей, что очень важно для деталей прецизионных пар.

Химико-термическая обработка. Это технологический процесс, при котором происходит изменение химического состава, структуры и свойств поверхности металла. Обработка включает в себя азотирование, фосфатирование, анодирование, цианирование, сульфидирование, борирование, цементацию.

Азотирование применяется для повышения износостойкости, твердости, коррозионной стойкости и жаропрочности деталей. Его производят в камере, заполненной газообразным аммиаком. При электрическом разряде аммиак распадается на ионы азота и водорода, которые начинают бомбардировать поверхность детали, вследствие чего азот насыщает поверхностный слой. Деталь является катодом, а анодом служат электроды. Так целесообразно обрабатывать шейки валов быстроходных дизелей.

Фосфатирование — насыщение рабочей поверхности фосфатами железа и марганца. Фосфатная пленка образуется в результате взаимодействия металла с дигидроортофосфатами железа и марганца. Она предохраняет детали от окисления при высоких температурах, поэтому необходимо фосфатировать рабочую поверхность цилиндровых втулок дизелей.

Анодирование применяется для повышения износостойкости алюминиевых деталей. Сущность процесса заключается в окислении атомарным кислородом поверхностных слоев алюминия (в сернокислой ванне под напряжением до 120 В).

Анодированию подвергают ручьи алюминиевых поршней. Для повышения антифрикционности поверхности ручьев покрываются смесью, состоящей из бакелитового лака, сульфата молибдена или графита и спирта или бензина.

Цианирование заключается в одновременном насыщении поверхности металла углеродом и азотом. Применяется оно для повышения поверхностной твердости, износостойкости и усталостной прочности.

Сульфидирование представляет собой процесс насыщения поверхностей стальных и чугунных деталей серой для повышения их износостойкости и предупреждения задиров.

Борирование — это насыщение поверхности деталей из стали и сплавов на основе никеля, кобальта и тугоплавких металлов бором для повышения твердости, теплостойкости, износостойкости и коррозионной стойкости.

Цементация заключается в насыщении поверхности детали при 900.950°С углеродом с последующей закалкой для повышения твердости, износоустойчивости и усталостной прочности.

Гальваническая обработка. Пористое хромирование рабочей поверхности производится в электролитической ванне. Вначале наносится слой хрома толщиной 0,15. 0,20 мм. Пористость создается переключением тока на обратный на 15.20 мин. Обратный ток вызывает выпадение частиц хрома с образованием мельчайших пор. Такая пористость улучшает смазку трущихся поверхностей и повышает срок службы деталей.

Механическое упрочнение. Для механического упрочнения деталей применяют накатку, простое или ультразвуковое виброобкатывание, дробеструйную и гидроструйную обработку. Накатка шеек и галтелей осуществляется роликами, которые прижимают к поверхности детали. Трехроликовое приспособление исключает деформацию детали и разгружает суппорт и ходовой винт станка. Накатка выполняется за три оборота при 12. 15 об/мин. В процессе накатки в зону контакта подается смесь масла с керосином или полимерная жидкость. Одновременно с упрочнением поверхности повышается и ее чистота.

Виброобкатывание заключается в обкатывании поверхности детали шариком, который вибрирует параллельно оси вращения детали, совершая 2600 двойных ходов в минуту при амплитуде 2 мм.

Ультразвуковое виброобкатывание получается при наложении на ролик колебаний ультразвуковой частоты, направленных перпендикулярно к обрабатываемой поверхности. В результате при весьма малых статических усилиях обкатывания получается высокая степень упрочнения, при этом в зоне контакта создается температура 1000. 1200 «С. Этот способ применяется для упрочнения закаленной стали и чугуна.

Дробеструйная обработка заключается в том, что на механически и термически обработанную поверхность с большой скоростью направляют поток стальной или чугунной дроби диаметром 0,5. 1,5 мм. Дробь выбрасывается энергией сжатого воздуха или лопатками колеса.

Гидроструйная обработка заключается в обработке деталей струей воды под давлением 0,4.0,6 МПа. Высоконапорная струя воды позволяет упрочнять поверхности сложной конфигурации.

Электромеханическое упрочнение. Данная обработка выполняется на токарно-винторезном станке. При вращении детали и перемещении инструмента с пластинкой из твердого сплава в зону контакта подводят электрический ток силой 350. 1300 А и напряжением 2. 6 В. Вместо резца можно использовать сглаживающий ролик.

В зоне контакта выделяется значительная тепловая энергия, которая мгновенно нагревает зону контакта до температуры закалки. За счет радиального усилия инструмента поверхность сглаживается, а затем быстро охлаждается за счет отвода теплоты внутрь детали. В итоге получается эффект поверхностной закалки на глубину 0,2.0,3 мм с одновременным поверхностным наклепом, значительно повышающим износоустойчивость (до 10 раз) и усталостную прочность детали (до 6 раз).

Электроискровая обработка. Упрочнение деталей этим способом основано на ударном воздействии направленного искрового разряда, вызывающего взрыв на поверхности детали в точке приложения импульса. В результате происходит перенос металла и упрочнение поверхности детали. Важную роль в повышении износостойкости и усталостной прочности деталей играют подбор пар трения и их смазки, а также применение защитных покрытий.

Подбор пар трения и их смазки. Для снижения износа трущихся поверхностей следует правильно подбирать пары трения и смазку к ним. При этом важно учитывать, что:

лучшей парой трения является пара трения бронза — сталь;

коэффициент трения сталь — хром составляет 2/3 коэффициента трения сталь — сталь;

зубчатые колеса, изготовленные из одного материала, при совместном зацеплении должны иметь разную термообработку;

применение химических присадок к смазочным маслам позволяет в несколько раз уменьшить износ, увеличить долговечность и надежность механизмов;

моющие присадки очищают поверхности деталей от отложений, что улучшает охлаждение деталей, смазку и т.д.

Защитные покрытия. Эти покрытия наносят на поверхность деталей для защиты их от коррозии, увеличения сопротивления истиранию, действию высоких температур и т.п. На тепловозах из них применяются гальванические покрытия; пропитка изоляции электрических машин лаками; окраска автоэмалью охлаждающей поверхности; пропитка охлаждающей поверхности жидким стеклом под давлением; окрашивание деталей, агрегатов и тепловоза в целом. Окраска также придает тепловозу товарный вид.

Контрольные вопросы

1. От чего зависит выбор способа восстановления изношенных деталей?

2. В каком случае применяют обработку развертками?

3. Каковы особенности сварки чугунных деталей?

4. Каковы особенности сварки и наплавки деталей из алюминиевого сплава?

5. Какие полимерные материалы применяются при ремонте?

6. В чем особенность газопрессовой сварки?

7. Какие существуют методы повышения износостойкости деталей?

8. Какие существуют методы повышения усталостной прочности деталей?

⇐ | Газопрессовая сварка | | Устройство и ремонт тепловозов | | Общие сведения | ⇒

Технология наклепа и нагартовки металла, лента, в России | МеталлЭнергоХолдинг

В металлопрокатной промышленности нагартовкой или деформационным упрочнением называется управляемый технологический процесс, который применяют для увеличения твердости металлов, повышения его прочностных характеристик.

Эта технология применяется к тем материалам, которые не могут быть уточнены термообработкой. Закалку не применяют для изменения механических свойств проката из медных, алюминиевых сплавов, низкоуглеродистых сталей, сплавов хрома с никелем.

Для таких материалов деформационное упрочнение является единственным способом для увеличения прочностных характеристик.

Определения нагартовка и наклеп используются для обозначения процесса изменения структуры металла, а также повышение его твердости в результате внешнего воздействия. При этом в понятие наклепа входят как естественные процессы, происходящие в структуре металла, так и управляемые специальными методами обработки.

По своему происхождению наклеп бывает:

- Фазовым. В этом случае структурные изменения вызваны фазовыми, происходящими в результате термообработки металла.

- Деформационным. Упрочнение и повышение твердости происходит в результате воздействия внешних сил.

В частности, фазовый наклеп (нежелательный) возникает при резке сплавов, обладающих пластичностью и мягкостью. Слишком глубокий рез при большой толщине заготовки, выполненный с большой скоростью, становится причиной интенсивного наклепа, снижения пластичности металла, повышения хрупкости.

В отличие от наклепа нагартовка — это управляемый процесс. Наклеп не всегда приносит пользу. При наклепе снижаются пластические свойства материалов. Например, пластичность низкоуглеродистых сплавов стали снижается более чем в 5 раз. Параллельно происходит снижение устойчивости металла к механическим воздействиям — нагрузкам на разрыв, растяжение, сжатие и изгиб.

Механическое упрочнение

Ресурс деталей во многом зависит от вида финишной обработки, определяющей качество поверхности (шероховатость, форма микронеровностей, твердость и т. д.). Для упрочнения деталей используют различные виды холодной поверхностной пластической деформации (ППД): обкатку и раскатку роликами и шариками, дробеструйный наклеп, чеканку, алмазное выглаживание и др. Под действием инструмента (ролика, шарика и др.) деформируются неровности на поверхности восстанавливаемой детали, в результате чего шероховатость уменьшается, повышается твердость и усталостная прочность. Обкатка применяется для упрочнения наплавленных деталей (оси опорных катков, направляющих колес, вала муфты сцепления и др.).

В основе дробеструйного наклепа лежит пластическое деформирование поверхностного слоя под действием потока стальной или чугунной дроби. Его эффективность зависит от глубины наклепанного слоя и определяется кинетической энергией дроби и длительностью процесса. Под ударным воздействием дроби по-верхность покрывается большим количеством лунок, которые, увеличивая шероховатость (недостаток процесса), устраняют дефекты предшествующей механической обработки в виде надрывов. Дробеструйный наклеп повышает поверхностную твердость на нормализованных сталях до 40% и усталостную прочность. В результате обработки на детали создается наклепанный слой глубиной 0,5— 0,7 мм. Этот способ применяют для упрочнения рессорных листов, валов и других деталей.

Алмазное выглаживание — пластическое деформирование поверхностных слоев детали инструментом, рабочая часть которого изготовлена из искусственного алмаза и выполнена в виде сферы (радиус 2,5 мм). Выглаживание проводят на токарном станке, в резцедержателе которого закреплен рабочий инструмент. В процессе выглаживания инструмент прижимается к поверхности вращающейся детали с усилием 100-200 Н, что позволяет уменьшить шероховатость с Ra 2,5 до Ra 0,63 и повысить износостойкость деталей.

Упрочнение чеканкой применяется при восстановлении коленчатых валов для упрочнения галтелей.