18.11.2021 Автор: VT-METALL

Из этого материала вы узнаете:

- Плюсы и минусы сварки плавлением

- 7 видов сварки плавлением

- 2 типа электродов для сварки плавлением

- Технология сварки плавлением

- Стандарты и требования к сварке плавлением

- Оценка готового изделия

- 6 распространенных ошибок при сварке плавлением

Сварка плавлением получила широкое распространение благодаря простоте выполнения и высокой степени надежности. Этим способом пользуются как при изготовлении бытовых приборов, так и при создании космической техники. Технология настолько доступна, что ее используют и в домашних условиях.

Существует несколько способов сварки плавлением, выбор зависит от поставленной задачи. Подробнее о том, из каких этапов состоит эта технология и как контролируется качество выполнения, читайте в нашем материале.

Плюсы и минусы сварки плавлением

Что собой представляет сварка металлов плавлением? Это процесс соединения составных частей конструкции, при котором происходит расплавление не сжатых между собой сопряженных поверхностей. Мощностные характеристики используемого источника энергии должны обеспечивать процесс плавления присадочного материала и кромок деталей.

Разжечь дугу высокой температуры можно при последовательном выполнении трех действий. Сначала необходимо прикоснуться к заготовке электродом, в результате чего произойдет короткое замыкание, приводящее к нагреву его кончика. После этого следует слегка отвести электрод от детали, при этом устойчивость дуги не должна снижаться. Такое расстояние определяется опытным путем. Разогревание электродного кончика необходимо для устойчивости электронной экзоэмиссии, что также способствует поддержанию стабильной электрической дуги.

В момент плавления электрода его присадочный материал переносится в сварную ванну, благодаря чему и происходит соединение деталей. На некоторых моделях сварочного оборудования, используемых для сваривания деталей с помощью несгораемых электродов, разжигание дуги осуществляется бесконтактным способом. Достичь розжига позволяет специальное устройство, называемое осциллятором.

Одновременно с металлом происходит плавление и различных загрязнений, что приводит к образованию шлака на поверхности ванны. Температура верхнего слоя сварного соединения выше расплавленного металла, что приводит к изменениям механических характеристик и структуры шва после его остывания. Достоинствами технологии электрической сварки плавлением являются возможность соединения металлов с разнородными структурами и универсальность.

Что называется сваркой. Классификация сварки по физическому признаку

Сваркой называется процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. Такое сближение достигается расплавлением кромок свариваемых деталей или их совместным пластическим деформированием посредством приложения давления. Таким образом, все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

При сварке плавлением кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя так называемую сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зерен сварного шва с основным металлом. При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей.

Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, техническим и технологическим признакам.

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический и механический. Вид сварки объединяет сварочные процессы по виду источника энергии, непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам. К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смесь активных газов), инертные газы (аргон, гелий и смесь аргона с гелием), а также смесь инертных и активных газов. Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва — двусторонней.

По непрерывности процесса виды сварки бывают непрерывные и прерывистые; по степени механизации виды сварки подразделяются на ручные, механизированные, автоматизированные и автоматические.

Классификация видов сварки металлов по технологическим признакам. По технологическим признакам сварка подразделяется на дуговую, электрошлаковую, электроннолучевую, плазменно-лучевую, световую, газовую, контактную, диффузионную, печную, холодную и ультразвуковую.

2. Классификация углеродистых сталей по свариваемости

О свариваемости стали известного химического состава судят по эквивалентному содержанию углерода.

По свариваемости стали подразделяются на четыре группы: первая группа- хорошо сваривающиеся, вторая- удовлетворительно, третья — ограниченно, четвертая — плохосваривающиеся.

К первой группе относятся стали, у которых СЭКв не более 0,25%. Эти стали при обычных способах сварки не дают трещин. Сварка этих сталей ведется без подогрева и после сварки не требуется последующей термообработки, получаются сварные соединения высокого качества.

Ко второй группе относятся стали, у которых Сэкв находится в пределах 0,2-0,35%. Для получения сварных соединений с хорошим качеством требуется строгое соблюдение режимов сварки, применение специального присадочного металла, особо тщательной очистки свариваемых кромок и нормальные температурные условия, а в некоторых случаях предварительный подогрев до 100- 150° С с последующей термообработкой.

К третьей группе относятся стали, у которых Сэкв в пределах 0,35-0,45%. К этой группе относятся стали, которые в обычных условиях сварки склонны к образованию трещин. Сварка этих сталей ведется с предварительным подогревом до 250-400° С с последующим отпуском.

К четвертой группе сталей относятся стали, у которых Сэкв более 0,45%. Такие стали трудно поддаются сварке и склонны к образованию трещин. Сварка этих сталей должна выполняться с предварительным подогревом и последующей термообработкой.

3. Назначение и виды термической обработки сварных соединений.

Сваркой называется процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. Такое сближение достигается расплавлением кромок свариваемых деталей или их совместным пластическим деформированием посредством приложения давления. Таким образом, все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

При сварке плавлением кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя так называемую сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зерен сварного шва с основным металлом. При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей.

Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, техническим и технологическим признакам.

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический и механический. Вид сварки объединяет сварочные процессы по виду источника энергии, непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам. К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смесь активных газов), инертные газы (аргон, гелий и смесь аргона с гелием), а также смесь инертных и активных газов. Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва — двусторонней.

По непрерывности процесса виды сварки бывают непрерывные и прерывистые; по степени механизации виды сварки подразделяются на ручные, механизированные, автоматизированные и автоматические.

Классификация видов сварки металлов по технологическим признакам. По технологическим признакам сварка подразделяется на дуговую, электрошлаковую, электроннолучевую, плазменно-лучевую, световую, газовую, контактную, диффузионную, печную, холодную и ультразвуковую.

2. Классификация углеродистых сталей по свариваемости

О свариваемости стали известного химического состава судят по эквивалентному содержанию углерода.

По свариваемости стали подразделяются на четыре группы: первая группа- хорошо сваривающиеся, вторая- удовлетворительно, третья — ограниченно, четвертая — плохосваривающиеся.

К первой группе относятся стали, у которых СЭКв не более 0,25%. Эти стали при обычных способах сварки не дают трещин. Сварка этих сталей ведется без подогрева и после сварки не требуется последующей термообработки, получаются сварные соединения высокого качества.

Ко второй группе относятся стали, у которых Сэкв находится в пределах 0,2-0,35%. Для получения сварных соединений с хорошим качеством требуется строгое соблюдение режимов сварки, применение специального присадочного металла, особо тщательной очистки свариваемых кромок и нормальные температурные условия, а в некоторых случаях предварительный подогрев до 100- 150° С с последующей термообработкой.

К третьей группе относятся стали, у которых Сэкв в пределах 0,35-0,45%. К этой группе относятся стали, которые в обычных условиях сварки склонны к образованию трещин. Сварка этих сталей ведется с предварительным подогревом до 250-400° С с последующим отпуском.

К четвертой группе сталей относятся стали, у которых Сэкв более 0,45%. Такие стали трудно поддаются сварке и склонны к образованию трещин. Сварка этих сталей должна выполняться с предварительным подогревом и последующей термообработкой.

3. Назначение и виды термической обработки сварных соединений.

Технология сварки плавлением

При любой технологии сварки плавлением процесс соединения деталей должен состоять из следующих этапов:

- Подготовительные работы. Производится зачистка кромок заготовок от коррозии и жировых остатков, после этого кромки срезаются с учетом толщины детали.

- Устанавливаются и фиксируются детали в необходимом положении.

- Разжигается дуга (можно использовать любой способ). Иногда производится нагревание заготовок при помощи другого способа.

- Формируется сварной шов, после остывания которого соединение необходимо зачищать от шлаковых включений.

Базовые знания для сварщика

Сварка плавлением — это процесс соединения двух деталей или заготовок в результате кристаллизации общей сварочной ванны, полученной расплавлением соединяемых кромок. Этот процесс наиболее распространен в сварочной технике.

Нагреть металл соединяемых кромок изделия выше температуры плавления для образования сварочной ванны можно только в том случае, если источником энергии вводится в зону сварки теплоты гораздо больше, чем отводится за это же время процессами охлаждения.

Основная часть теплоты уходит на нагрев холодного изделия, так как теплопроводность металлов очень высокая. Кроме того, большое количество теплоты теряется излучением в окружающую среду.

Поэтому источник энергии при сварке плавлением должен быть большой мощности, высокой сосредоточенности, т. е. концентрировать выделяющуюся энергию на малой площади сварочной ванны и успевать расплавлять все новые и новые порции металла, обеспечивая этим определенную скорость сварки.

Из всех источников энергии, применяемых при сварке плавлением, наибольшей плотностью энергии обладает электронный луч (109 Вт/см2).

Однако наиболее широкое применение в качестве источников энергии для сварки плавлением получил дуговой электрический разряд, или электрическая дуга. Это связано с тем, что для возбуждения электронного луча требуется вакуум 10-4—10-5 мм рт. ст.; кроме этого, применение электронного луча для сварки связано с разработкой специальной аппаратуры, высоким напряжением (~20 кВ) и с необходимостью защиты обслуживающего персонала от опасного рентгеновского излучения.

Поэтому его используют для специальных целей, главным образом для сварки тугоплавких и химически активных металлов.

Пламя ацетилено-кислородной горелки находит более ограниченное применение, главным образом при ремонтных работах.

Итак, процесс сварки плавлением осуществляется источником энергии, движущимся по свариваемым кромкам с заданной скоростью (рис. 7).

Рис. 7. Схема сварки плавлением.

Если бы он был неподвижным, то форма сварочной ванны была бы симметричной, а ее сечение круглым. Так как источник энергии движется, то форма сварочной ванны оказывается несимметричной и имеет вид вытянутого овала. Размеры и форма сварочной ванны зависят от мощности источника и от скорости его перемещения, а также от теплофизических свойств металла.

При сварке листовых конструкций из пластически деформированного металла (проката) зона сварки существенно отличается по структуре и свойствам от основного металла. Наличие неоднородностей металла вызывает, в свою очередь, деформацию при короблении сварного соединения.

Введение большого количества энергии при сварке для образования сварного шва вызывает существенную неоднородность в металле сварного соединения — как результат воздействия теплового поля.

Рис. 8. Структура металла шва и околошовной зоны после сварки плавлением.

В сварном соединении резко различаются три области (рис. 8):

а) основной металл, имеющий в результате прокатки и термической обработки однородную мелкозернистую кристаллическую структуру;

б) зона термического влияния (околошовная зона), в которой металл находился некоторое время при высокой температуре, доходящей на линии сплавления до температуры плавления металла; в этих условиях может резко изменяться структура металла, особенно структура заливающихся сталей; увеличивается размер кристаллических зерен, прорастающих в процессе кристаллизации ванны за линию сплавления; по ширине зоны термического влияния структура металла тоже неоднородна в соответствии с температурным полем при сварке;

в) сварной шов — металл шва представляет собой литую структуру, но имеет характерные особенности.

Кристаллизация сварочной ванны начинается от поверхности сплавления, состоящей из оплавленных кристаллов, которые прорастают в еще жидкую сварочную ванну, как только ее температура достигнет точки плавления. Такая встречная кристаллизация с двух поверхностей сплавления (оплавленные кромки) оттесняет примеси в центр сварочной ванны, создавая неоднородность состава металла шва. Правда, эта неоднородность сглаживается в результате диффузии, идущей при высоких температурах с большой скоростью; в целом структура металла шва оказывается неблагоприятной.

Однако, регулируя процесс кристаллизации изменением скорости охлаждения и направлением отвода теплоты, можно значительно улучшить литую структуру металла шва. Академик Н. Н. Рыкалин создал стройную теорию тепловых процессов при сварке, позволяющую заранее определить оптимальные режимы сварки изделий и регулировать процессы кристаллизации в зоне сварки.

Нагрев металла при сварке до температур, превышающих температуру его плавления, вызывает окисление металла шва и изменение его химического состава. Как будет показано при рассмотрении отдельных способов сварки, существуют два основных пути сохранения требуемого качества металла шва и защиты его от окисления:

1) защита металла сварочной ванны шлаком и введение в процессе сварки легирующих компонентов, повышающих качество металла шва и предохраняющих его от окисления;

2) защита зоны сварки от воздушной атмосферы путем создания защитной атмосферы из инертных газов (аргона, гелия) или из активных газов, таких, как углекислый газ (С02), а также путем создания вакуума.

- Назад

- Вперед

Стандарты и требования к сварке плавлением

Для регулирования процессов сварки металлов плавлением разработаны следующие документы:

- ГОСТ 30242-97 (описание и способы устранения дефектов);

- ГОСТ Р 55143-2012 (параметры сварки);

- ГОСТ Р ИСО 5817-2009 (требования к качеству шва);

- ГОСТ 11969-79 (основные термины и обозначения).

Требования, предъявляемые к сварочным швам, зависят от предназначения конструкции. Но в любом случае прочность и твердость соединения должны быть примерно такими, как у цельных изделий.

Лекции 14

Тема 1.1. КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКА ВИДОВ СВАРКИ ПЛАВЛЕНИЕМ

В настоящее время различается более 150 видов сварочных процессов. ГОСТ 19521-74 «Сварка металлов. Классификация» устанавливает классификацию сварочных процессов по основным физическим, техническим и технологическим признакам.

Основным физическим признаком классификации является форма энергии, используемая для получения сварного соединения.

По физическим признакам все виды сварки относятся к одному из трех классов: термическому, термомеханическому и механическому.

К термическому классуотносятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, -Дуговая, Электрошлаковая, Электронно-лучевая, Плазменно-лучевая, Ионно-лучевая, Тлеющим разрядом, Световая, Индукционная, Газовая, Термитная, Литейная.

К термомеханическому классуотносятся виды сварки, осуществляемые плавлением с использованием тепловой энергии и давления, — Контактная, Диффузионная, Индукционнопрессовая, Газопрессовая, Термокомпрессионная, Дугопрессовая, Шлакопрессовая, Термитнопрессовая, Печная.

К механическому классуотносятся все виды сварки, осуществляемые с использованием механической энергии и давления, — Холодная, Взрывом, Ультразвуковая, Трением, Магнитно-импульсная.

По техническим признакам, в соответствии с ГОСТ 19521-74 «Сварка металлов. Классификация», виды сварки классифицируются: по способу защиты металла в зоне сварки, непрерывность процесса и степень его механизации.

Технологические признаки классификации устанавливаются для каждого вида сварки отдельно. Например в соответствии с ГОСТ 19521-74 «Сварка металлов. Классификация», дуговая сварка классифицируются: по виду электрода; по виду дуги; по характеру воздействия дуги на основной металл; по роду сварочного тока; по наличию и направлению колебаний электрода относительно оси шва; по полярности сварочного тока; по количеству дуг с раздельным питанием тока; по количеству электродов с общим подводом сварочного тока; по наличию внешнего воздействия на формирование шва.

Дуговая сварка (Процессы сварки металлов. Термины и определения по ГОСТ Р ИСО 857-1-2009)

Дуговая сварка- сварка плавлением, при которой нагрев осуществляется электрической дугой.

Энергоноситель — электрический разряд (в частности электрическая дуга).

Определение термина по ГОСТ Р ИСО 17659-2009 «Сварка. Термины многоязычные для сварных соединений» и ГОСТ Р ИСО 857-1-2009″… Процессы сварки металлов. Термины и определения» (вступают в действие с 01.07.2010 г.):

Сварка плавлением — сварка, осуществляемая оплавлением сопрягаемых поверхностей без приложения внешней силы, обычно, но не обязательно, добавляется расплавленный присадочный металл.

По термину (виды сварки плавлением): дуговая сварка, электрошлаковая сварка, электронно-лучевая сварка, плазменная сварка, газовая сварка, термитная сварка, лазерная сварка;

В зависимости от характера источника нагрева и оплавления сопрягаемых поверхностей сварку плавлением можно разделить на следующие виды сварки (смотреть схему 1.):

1) сварка плавлением, где основным источником теплоты является электрическая дуга;

2) электрошлаковая сварка, где основным источником теплоты является расплавленный шлак, через который протекает электричекий ток;

3) электронно-лучевая, при которой нагрев и оплавление сопрягоемых поверхностей производится направленным потоком электронов, излучаемых раскаленным катодом;

4) лазерная, при которой нагрев и оплавление сопрягоемых поверхностей происходит направленным сфокусированным мощным световым лучом микрочастиц – фотонов.

Классификация дуговой сварки производится в зависимости от степени механизации процесса сварки, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По свойствам электрода

различают способы сварки плавящимся электродом и неплавящимся (угольным, графитовым или вольфрамовым).

По типу дуги

различают дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу)

Рис. 2. Электрическая дуга: а — прямого действия, б — косвенного действия, в — комбинированного действия.

По роду тока

различают дуги, питаемые постоянным током прямой (« — » на электрорде) или обратной (« + » на электрорде) полярности или переменным током. Сварка под флюсом и в среде защитных газов обычно производится на обратной полярности.

По виду защиты зоны сварки от окружающего воздуха

различают следующие способы сварки:

— без защиты (голым электродом, электродом со стабилизирующим покрытием);

— со шлаковой защитой (толстопокрытым электродом, под флюсом);

— газовой защитой (СО2, Ar, He);

— с комбинированной защитой (газовая среда и покрытие или флюс).

По степени механизации

различают сварку ручную, полуавтоматическую, автоматическую.

| 3. |

— По условиям наблюдения за процессом горения дуги

различают открытую (ручная, сварка в защитных газах), закрытую ( в расплавленном флюсе) и полуоткрытую дугу (полупогружная- одна часть в шлаке, флюсе, другая над флюсом). Применяют при автоматической сварке Al под флюсом.

Тема 1.1. КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКА ВИДОВ СВАРКИ ПЛАВЛЕНИЕМ

В настоящее время различается более 150 видов сварочных процессов. ГОСТ 19521-74 «Сварка металлов. Классификация» устанавливает классификацию сварочных процессов по основным физическим, техническим и технологическим признакам.

Основным физическим признаком классификации является форма энергии, используемая для получения сварного соединения.

По физическим признакам все виды сварки относятся к одному из трех классов: термическому, термомеханическому и механическому.

К термическому классуотносятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, -Дуговая, Электрошлаковая, Электронно-лучевая, Плазменно-лучевая, Ионно-лучевая, Тлеющим разрядом, Световая, Индукционная, Газовая, Термитная, Литейная.

К термомеханическому классуотносятся виды сварки, осуществляемые плавлением с использованием тепловой энергии и давления, — Контактная, Диффузионная, Индукционнопрессовая, Газопрессовая, Термокомпрессионная, Дугопрессовая, Шлакопрессовая, Термитнопрессовая, Печная.

К механическому классуотносятся все виды сварки, осуществляемые с использованием механической энергии и давления, — Холодная, Взрывом, Ультразвуковая, Трением, Магнитно-импульсная.

По техническим признакам, в соответствии с ГОСТ 19521-74 «Сварка металлов. Классификация», виды сварки классифицируются: по способу защиты металла в зоне сварки, непрерывность процесса и степень его механизации.

Технологические признаки классификации устанавливаются для каждого вида сварки отдельно. Например в соответствии с ГОСТ 19521-74 «Сварка металлов. Классификация», дуговая сварка классифицируются: по виду электрода; по виду дуги; по характеру воздействия дуги на основной металл; по роду сварочного тока; по наличию и направлению колебаний электрода относительно оси шва; по полярности сварочного тока; по количеству дуг с раздельным питанием тока; по количеству электродов с общим подводом сварочного тока; по наличию внешнего воздействия на формирование шва.

Дуговая сварка (Процессы сварки металлов. Термины и определения по ГОСТ Р ИСО 857-1-2009)

Дуговая сварка- сварка плавлением, при которой нагрев осуществляется электрической дугой.

Энергоноситель — электрический разряд (в частности электрическая дуга).

Определение термина по ГОСТ Р ИСО 17659-2009 «Сварка. Термины многоязычные для сварных соединений» и ГОСТ Р ИСО 857-1-2009″… Процессы сварки металлов. Термины и определения» (вступают в действие с 01.07.2010 г.):

Сварка плавлением — сварка, осуществляемая оплавлением сопрягаемых поверхностей без приложения внешней силы, обычно, но не обязательно, добавляется расплавленный присадочный металл.

По термину (виды сварки плавлением): дуговая сварка, электрошлаковая сварка, электронно-лучевая сварка, плазменная сварка, газовая сварка, термитная сварка, лазерная сварка;

В зависимости от характера источника нагрева и оплавления сопрягаемых поверхностей сварку плавлением можно разделить на следующие виды сварки (смотреть схему 1.):

1) сварка плавлением, где основным источником теплоты является электрическая дуга;

2) электрошлаковая сварка, где основным источником теплоты является расплавленный шлак, через который протекает электричекий ток;

3) электронно-лучевая, при которой нагрев и оплавление сопрягоемых поверхностей производится направленным потоком электронов, излучаемых раскаленным катодом;

4) лазерная, при которой нагрев и оплавление сопрягоемых поверхностей происходит направленным сфокусированным мощным световым лучом микрочастиц – фотонов.

Классификация дуговой сварки производится в зависимости от степени механизации процесса сварки, рода тока и полярности, типа дуги, свойств электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По свойствам электрода

различают способы сварки плавящимся электродом и неплавящимся (угольным, графитовым или вольфрамовым).

По типу дуги

различают дугу прямого действия (зависимую дугу) и дугу косвенного действия (независимую дугу)

Рис. 2. Электрическая дуга: а — прямого действия, б — косвенного действия, в — комбинированного действия.

По роду тока

различают дуги, питаемые постоянным током прямой (« — » на электрорде) или обратной (« + » на электрорде) полярности или переменным током. Сварка под флюсом и в среде защитных газов обычно производится на обратной полярности.

По виду защиты зоны сварки от окружающего воздуха

различают следующие способы сварки:

— без защиты (голым электродом, электродом со стабилизирующим покрытием);

— со шлаковой защитой (толстопокрытым электродом, под флюсом);

— газовой защитой (СО2, Ar, He);

— с комбинированной защитой (газовая среда и покрытие или флюс).

По степени механизации

различают сварку ручную, полуавтоматическую, автоматическую.

| 3. |

— По условиям наблюдения за процессом горения дуги

различают открытую (ручная, сварка в защитных газах), закрытую ( в расплавленном флюсе) и полуоткрытую дугу (полупогружная- одна часть в шлаке, флюсе, другая над флюсом). Применяют при автоматической сварке Al под флюсом.

Оценка готового изделия

При сваривании конструкций, не входящих в категорию ответственных, проверку качества шва можно произвести только методом визуального осмотра. Для ответственных конструкций применяются следующие способы контроля качества:

- радиационный;

- капиллярный;

- магнитный;

- ультразвуковой дефектоскопии.

Требования, предъявляемые к сварочным швам, зависят от назначения изделия. Но существует обязательное условие: твердость и прочность сварного соединения не должны быть ниже, чем у самой металлической заготовки.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

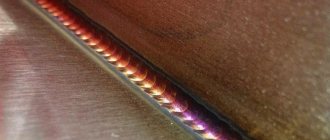

Прежде чем приступить к визуальному контролю, необходимо зачистить шов от окалин и шлака, образовавшихся при сварке металла плавлением. Ширина сварного соединения по всей длине должна быть одинаковой, а поверхность иметь мелкочешуйчатую структуру. Наличие сужений, пропусков и наплывов недопустимо. Если после сварки на поверхности металла обнаруживаются трещины и поры, то такой шов необходимо отбраковывать.

Каким способом сварки плавлением воспользоваться – зависит от поставленной задачи. При частом проведении таких работ вне помещения удобней будет использовать газовую горелку с баллонами или переносной дуговой аппарат. В случаях проведении сварных работах на одном месте наилучшим вариантом станет полуавтоматический, а при массовом производстве – автоматический сварочный агрегат.

Сварка металлов технологии сварочного производства

Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании (ГОСТ 2601—84).

Определение сварки относится к металлам, неметаллическим материалам (пластмассы, стекло и т. д.) и к их сочетаниям.

Рисунок — Процесс сварки

Энергия активации

Для образования неразъемного соединения одного соприкосновения частей с зачищенными поверхностями недостаточно. Межатомные связи могут установиться между частями (деталями) только тогда, когда соединяемые атомы получат энергию извне. В результате затраченной энергии атомы получат соответствующее смещение (движение), позволяющее им занять в общей атомной решетке устойчивое положение, т. е. достигнуть равновесия между силами притяжения и отталкивания. Энергию извне называют энергией активации. Ее при сварке вводят путем нагрева (термическая активация) или пластического деформирования (механическая активация).

Соприкосновение свариваемых частей и применение при сварке энергии активации являются необходимыми условиями для образования неразъемных сварных соединений из однородных частей. Эти условия совмещаются при выполнении процесса сварки.

По признаку применяемого вида активации в момент образования межатомных связей в неразъемном соединении различают два вида сварки: сварку плавлением и сварку давлением.

Рис. 1. Соединение деталей сваркой плавлением:

1 — перед сваркой, б — после сварки; 1, 3 — свариваемые детали, 2 — оплавляемые кромки, 4 — сварной шов

Сущность сварки плавлением

Сущность сварки плавлением (рис. 1) состоит в том, что образующийся от нагрева посторонним источником жидкий металл одной оплавленной кромки самопроизвольно соединяется (в какой-то мере перемешивается) с жидким металлом второй оплавленной кромки, создается общий объем жидкого металла, который называется сварочной ванной. После охлаждения металла сварочной ванны получается металл шва. Металл шва может образоваться только за счет переплавления металла по кромкам или дополнительного присадочного металла, введенного в сварочную ванну.

Источниками местного нагрева при сварке плавлением могут быть электрическая дуга, Тазовое пламя, химическая реакция с выделением теплоты, расплавленный шлак, энергия электронного излучения, плазма, энергия лазерного излучения.

Образование межатомных связей в кромках соединяемых деталей при сварке плавлением достигается благодаря тому, что металл по кромкам (каждый в отдельности) первоначально расплавляется, а потом вновь оплавленные кромки смачиваются и заполняются расплавленным металлом из сварочной ванны.

Зона сплавления

Зона вблизи границы оплавленной кромки свариваемой детали и шва называется зоной сплавления. В ней содержатся прежде всего образовавшиеся межатомные связи. В поперечном сечении сварного соединения она измеряется микрометрами, но роль ее в прочности металла очень велика.

Рис. 2. Соединение деталей сваркой давлением без внешнего нагрева:

а — детали перед сваркой, б — после сварки (макроструктура соединения алюминия), в — оптимальная зависимость между температурой нагрева и давлением для железа

Сущность сварки давлением

Сущность сварки давлением (рис. 2) состоит в пластическом деформировании металла по кромкам свариваемых частей. Пластическое деформирование по кромкам свариваемых частей достигается статической или ударной нагрузкой. Для ускорения получения пластически деформированного состояния металла по кромкам свариваемых частей обычно сварку давлением выполняют с местным нагревом. Благодаря пластической деформации металл по кромкам подвергается трению между собой, что ускоряет процесс установления межатомных связей между соединяемыми частями. Зона, где образовались межатомные связи соединяемых частей при сварке давлением, называется зоной соединения.

Источником теплоты при сварке давлением с нагревом служат: печь, электрический ток, химическая реакция, индукционный ток, вращающаяся электрическая дуга и др.

Характер процесса сварки давлением с нагревом может быть и другим. Например, при стыковой контактной сварке оплавлением свариваемые кромки первоначально оплавляются, а затем пластически деформируются. При этом часть пластически деформированного металла совместно с некоторыми загрязнениями выдавливаются наружу, образуя грат.

Распределение деформаций по сечению сварного соединения в зоне сварки является неравномерным (рис. 2, б), в результате чего происходит скольжение у частиц металла в зоне соединения. Все это приводит к получению повышенных механических свойств сварных соединений. Оптимальная зависимость между температурой нагрева и давлением для железа дана на рис. 2, в.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Дополнительный материал Способы сварки плавлением

Основные способы сварки плавлением

Способы сварки классифицируют по виду энергии, используемой при сварке, степени механизации процесса сварки, виду свариваемого металла и т. п. Взяв за основу давление

, производящее осадку при сварке, и по состоянию металла в зоне соединения все способы сварки делят на две группы: 1) сварка давлением; 2) сварка плавлением (без давления).

Во второй группе самопроизвольное объединение металла соединяемых частей в монолит возможно лишь при жидком состоянии металла, т. е. металл в зоне сварки должен быть расплавлен.

Металлы с одинаковым типом кристаллической решетки, образующие друг с другом непрерывный ряд твердых растворов, хорошо свариваются плавлением.

Кромки соединяемых заготовок и присадочный материал при помощи внешнего источника тепла нагреваются до расплавления и вследствие повышенной подвижности атомов металлов в жидком состоянии образуют общую сварочную ванну.

После охлаждения и кристаллизации расплава в зоне сварки остается сварной шов, прочно соединяющий свариваемые поверхности деталей. Затвердевший сварной шов имеет структуру, свойственную структуре литого металла, и по прочности обычно не уступает прочностным характеристикам основного металла деталей.

В качестве источников энергии при сварке плавлением используют кислородно-ацетиленовое пламя, электрическую дугу, электронный луч, лазер и др.

К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь присадочный металл (припой), а основной свариваемый металл остается нерасплавленным, в то время как частично расплавляется и основной металл.

При сварке плавлением

в зону соединения вводится только тепловая энергия. Металл в зоне сварки нагревается выше температуры его плавления. Здесь могут быть два способа:

— без плавления основного металла

(

пайка

): при нагреве может быть расплавлен только вспомогательный металл (припой) с температурой плавления ниже, чем у основного металла соединяемых деталей. Основной металл в этом случае не расплавляют. Жидкий припой растекается по поверхности соединения, смачивает ее и, кристаллизуясь при охлаждении, образует паяный шов.

— с плавлением основного металла

: с помощью различных источников тепла небольшой участок соединения деталей нагревают выше температуры плавления основного металла. Образуется ограниченный твердым металлом объем жидкого металла, который называют сварочной ванной. По мере перемещения источника тепла вдоль свариваемого стыка в головной части сварочной ванны основной металл расплавляется, а в хвостовой части ванны металл затвердевает, образуя сварной шов. Для усиления сварного шва в сварочную ванну может подаваться расплавляемый материал электрода или присадочный материал.

Способы сварки плавлением отличаются источниками тепла и защитой зоны сварки:

— при газопламенной (газовой) сварке

источник тепла — пламя от сжигания горючего газа или пара в кислороде. Шов защищают продукты сгорания этого газа.

— при дуговой сварке

нагрев производят электрической дугой. В зависимости от способа защиты металла в зоне нагрева различают несколько способов дуговой сварки.

Сварка в защитных газах

(газоэлектрическая сварка): штучными электродами при плавлении обмазки образуется шлак, который покрывает металл шва. Зона сварки защищается при этом также парами металла и компонентов покрытия. Защиту осуществляют инертными (аргон, гелий) или активными (углекислый газ, водяной пар) газами или их смесями. Она может выполняться плавящимся или неплавящимся электродом.

Сварка сжатой дугой

(плазменная сварка): с помощью защитного газа можно сжать электрическую дугу в узком канале горелки так, что дуга станет высококонцентрированным источником тепла.

Сварка под флюсом

: на стык деталей заранее или в процессе сварки насыпают слой порошка флюса толщиной больше длины дуги. Дуга расплавляет флюс и горит под пленкой жидкого шлака и слоем порошка флюса в атмосфере паров металла и компонентов флюса. Шлак надежно закрывает шов, образуя корку.

—

при

электрошлаковой сварке

для расплавления основного и электродного металлов используют теплоту, выделяющуюся при прохождении электрического тока через жидкий шлак, защищающий сварочную ванну от воздуха.

Используют также высококонцентрированные источники тепла: электронный луч и световой луч (лазер).

— при электронно-лучевой сварке

используют теплоту, выделяющуюся при торможении остро-фокусированного потока ускоренных электрическим полем электронов в результате их столкновений со свариваемой поверхностью. Сварку производят в вакууме, который защищает нагретую зону.

Лазерная сварка

происходит в результате передачи свариваемой поверхности энергии светового луча, сфокусированного на этой поверхности оптической системой. Защиту зоны сварки производят инертными либо активными газами.

— при термитной сварке

используют выделение теплоты в результате химических реакций между окислом металла и другим металлом, более активным по отношению к кислороду.

Термит

— это смесь порошков окиси-закиси железа Fe3O4 и алюминия или магния. В результате реакции образуются железо и окись алюминия, которая всплывает на поверхность, образуя шлак. Термитная сварка сможет осуществляться методом промежуточного литья, когда расплавом железа заливают стык стальных или чугунных деталей, заключенный в литейную форму (сварка плавлением). Но термитную сварку выполняют еще и впритык, когда жидким металлом и шлаком только нагревают торцы соединяемых деталей, а соединение получают, сдавливая разогретые торцы и деформируя их (сварка давлением с нагревом без оплавления). Применяется в основном для соединения рельсов. Малопроизводительна, ее трудно автоматизировать.

Схема сварки плавлением

.

К соединяемым деталям в месте сварки подводят сварочное пламя; производят расплавление деталей до образования общей сварочной ванны жидкого металла. После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Характерный признак сварки плавлением: выполнение ее за один этап — нагрев сварочным пламенем, в отличие от сварки давлением, где необходимы нагрев и давление.

Процесс сварки

Выше описано, какие виды сварки существуют, но все они вне зависимости от типа происходят по одному и тому же процессу. Есть три основных шага, которые необходимо выполнить для создания полноценного и правильного скрепления:

- Формирование контакта между агрегатом и изделием.

- Образование связи, в зависимости от классификации сварки (химической или металлической).

- Создание качественного шва.

Основные виды сварки – это ручная электродом и полуавтоматическая. С них и рекомендуется начинать обучение новичкам.

Прежде чем переходить к основному процессу, необходимо пройти подготовительные процедуры:

- Нужно выбрать сварочную категорию для работы.

- Подобрать соответствующее оборудование.

- Приобрести робу и защитную маску, чтобы не получить ожог роговицы во время работы.

- Зачистить рабочие изделия от грязи, пыли, масла и остатков лакокрасочных изделий.

- Подготовить рабочее место, с учетом всех правил безопасности.

Формирование контакта

Вне зависимости от классификации сварки первым шагом в работе будет формирование контакта между рабочим изделием и термическим элементом. При этом необходимо материал довести до температуры кипения или плавления. На этом этапе важно не перепутать плавку железа с образованием сварочной ванны.

Образование химической или металлической связи

Вторым и самым важным шагом является образование ванны. Вне зависимости от класса сварки она выглядит одинаково. Под воздействием температуры образуется практически белое пятно. От его ширины и длины и будет зависеть качество будущего шва. Сама ванна получается в результате расплавления основного металла и дополнительного материала, которым проводится работа, например – электродом.

Виды сварки

ВИДЫ СВАРКИ

Введение

Технологический процесс получения неразъемных соединений материалов называется сваркой. Этот процесс осуществляется благодаря появлению межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого.

В процессе сварки между атомами и молекулами на соединяемых поверхностях заготовок образуются прочные связи. В этом и заключается физическая сущность сварки. Возможность образования соединений зависит от нескольких факторов: энергетической активации поверхностных атомов, облегчающей их взаимодействие друг с другом; освобождения свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; сближения свариваемых поверхностей на расстояния, сопоставимые с межатомным расстоянием в свариваемых заготовках.

Сварка широко применяется практически во всех отраслях машиностроения. Это связано с высокой рентабельностью, производительностью и механизацией данного технологического процесса.

Различные типы материалов можно соединять сваркой. Среди них однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Существует три класса сварки: механический, термический и термомеханический. Они различаются между собой формой энергии, которая используется для образования сварного соединения.

Виды сварки, осуществляемые с использованием механической энергии и давления (холодная, взрывом, ультразвуковая, трением и др.) относятся к механическому классу.

Термический класс включает в себя виды сварки, осуществляемые плавлением с использованием тепловой энергии (газовая, дуговая, лазерная, плазменная, электрошлаковая, электронно-лучевая и др.).

В термомеханический класс входят виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

Способность металла или сочетания металлов образовывать при установленной технологии сварки соединение называется свариваемостью. Полученное соединение должно удовлетворять требованиям, накладываемым конструкцией и эксплуатацией производимого изделия.

Контактная сварка

Контактная сварка характеризуется кратковременным нагревом места соединения и следующей за ним пластической деформацией, в результате которой формируется сварное соединение. В ходе нагрева места соединения может происходить оплавление, а затем – осадка разогретых заготовок.

Электрический ток, проходящий по металлу, разогревает место соединения. При этом в месте сварочного контакта выделяется наибольшее количество теплоты.

Электрическое сопротивление контакта может возрастать при появлении на поверхности свариваемого металла загрязнения с малой электропроводимостью, либо пленки оксидов. Благодаря этому металл в местах соприкосновения нагревается до термопластического состояния или до оплавления. Если при этом осуществлять постоянное сближение нагретых заготовок, то будут образовываться новые точки соприкосновения В результате происходит абсолютное сближение двух заготовок до расстояний, близких к межатомным, или сварка поверхностей.

Существуют два критерия классификации контактной сварки. Это род тока, питающего сварочный трансформатор, а также вид сварного соединения, определяющего вид сварочной машины. В зависимости от вида сварного соединения сварка может быть точечной, шовной и стыковой.

Точечная сварка

Точечной сваркой называется разновидность контактной сварки, при которой заготовки соединяются в отдельных точках. Заготовки при точечной сварке собираются внахлестку и зажимаются между электродами, которые подводят ток к месту сварки.

Поверхности свариваемых заготовок, которые находятся в непосредственном соприкосновении с медным электродами, нагреваются медленнее чем их внутренние слои. Нагрев продолжается до пластического состояния внешних слоев и до расплавления внутренних слоев. В результате, после отключения тока и снятия давления, образуется литая сварная точка.

В зависимости от расположения электродов по отношению к свариваемым заготовкам существует два вида точечной сварки: односторонняя и двусторонняя.

Разновидность контактной сварки, при которой за один цикл свариваются несколько точек называется многоточечной контактной сваркой. Её выполняют по принципу односторонней точечной сварки. Многоточечные машины могут иметь от одной пары до 100 пар электродов, соответственно сваривать 2 –200 точек одновременно. Многоточечной сваркой сваривают двумя способами: одновременно и последовательно.

При одновременной сварке к изделию прижимаются сразу все электроды. Это обеспечивает большую точность сборки и меньшую повреждаемость. Специальный распределитель тока делит ток между прижатыми электродами и включает электроды попарно.

В случае последовательной сварки пары электродов опускаются поочередно или одновременно, в то время как ток подключается поочередно к каждой паре электродов от сварочного трансформатора.

Многоточечная сварка нашла свое применение в массовом производстве, поскольку там требуется большое число сварных точек на заготовке.

Шовная сварка

При шовной сварке образуется прочное и плотное соединение между свариваемыми заготовками. Шовная сварка является разновидностью контактной сварки. В этом случае электроды представляют собой плоские ролики. Между ними пропускаются свариваемые заготовки.

Листовые заготовки в процессе шовной сварки соединяют внахлестку, затем зажимают между электродами и пропускают ток. В результате движении роликов по заготовкам образуются перекрывающие друг друга сварные точки. Поэтому получается сплошной геометрически шов. Как двустороннее, так и одностороннее расположение электродов позволяет выполнить шовную точку.

Шовную сварку используют в массовом производстве для получения герметичного шва, например при изготовлении различных сосудов. Свариваемые листы должны иметь толщину в пределах 0,3 – 3 мм.

Стыковая сварка

При стыковой сварке заготовки свариваются по всей поверхности соприкосновения. Стыковая машина служит для фиксации свариваемых заготовок в двух зажимах. Один зажим укреплен на неподвижной плите, а другой установлен на подвижной плите, которая передвигается в направляющих. Перемещение плиты и сжатие заготовки производится под действием усилия, которое реализуется механизмом осадки. Плиты и сварочный трансформатор соединены между собой гибкими шинами и питается от сети через включающее устройство.

Ещё один вид сварки – оплавление. Оплавление представляет собой стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой.

Сварка оплавлением лучше сварки сопротивлением тем, что в процессе оплавления выравниваются все неровности стыка и удаляются оксиды загрязнения. Поэтому место соединения не требует особой подготовки. Эта сварка хорошо показала себя в случаях заготовки с сечением, разнородных металлов (быстрорежущую и углеродистую стали, медь и алюминий и т.д.).

Стыковая сварка употребляется при изготовлении изделий, которые служат элементами трубчатых конструкций, колес и колец, инструмента, рельсы, железобетонная арматура.

Сварочные дефекты

Могут возникнуть два типа дефектов в соединениях: внутренние и внешние.

К внешним дефектам относятся наплывы, подрезы, поверхностные трещины и поры, наружные непровары и несплавления.

Внутренние – это скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др..

Для обеспечения качества сварных соединений применяются такие виды контроля: предварительный контроль материалов и заготовок, текущий контроль за процессом сварки и пайки и приемочный контроль готовых сварных соединений.

studyport.ru