Один из широко известных и универсальных способов металлообработки — нарезание резьбы на токарном станке. Этот технологический процесс выполняется с помощью специальных токарных инструментов:

- резцов;

- плашек;

- метчиков;

- резьбонарезных головок.

Качество резьбы влияет на надежность соединения различных элементов. Нарезание резьбы — работа, требующая точности, квалификации и опыта.

Профили резьбы

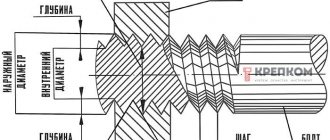

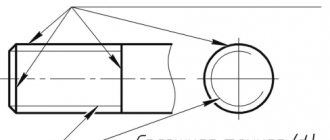

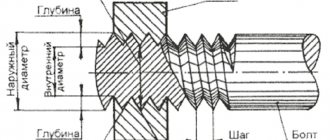

Формы заготовок, в зависимости от вида поверхности, бывают цилиндрическими и коническими. Резьбы бывают наружные (на поверхности) и внутренние (в отверстии болванки). Вид резьбового соединения зависит от профиля резьбы.

Существуют пять видов профиля:

- треугольный;

- прямоугольный;

- трапецеидальный;

- упорный;

- круглый.

Резьба может быть однозаходной и многозаходной:

- однозаходная — формируется единой резьбовой нитью;

- многозаходная — создается двумя или более нитками, размещенными на одинаковом расстоянии одна от другой.

Основные показатели обоих типов резьбы – шаг и ход. Резьбовой шаг — дистанция меж ближайшими витками и меряется по осевой линии обрабатываемой заготовки. Ходом одной резьбовой нитки называется промежуток посреди двух пиков одного витка на рабочей поверхности изделия. Ход равен произведению резьбового шага на число заходов.

Типы и свойства резцов

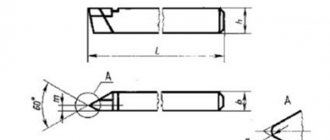

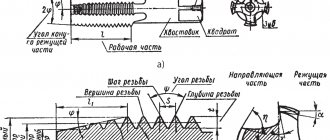

Токарный резец по металлу состоит из державки и рабочей головки. Качество обработки деталей напрямую зависит от этих элементов. Державка имеет прямоугольное или квадратное сечение. С ее помощью резец фиксируется на токарном станке.

Рабочей головкой обрабатывают детали. Она составлена из различных режущих плоскостей и кромок. Угол затачивания головки обусловлена материалом, из которого изготовлена деталь.

Наружную и внутреннюю резьбу нарезают резьбонарезными резцами разных типов.

Резьбонарезные резцы

Самые используемые из них:

- стержневые;

- призматические;

- круглые.

Стержневые резцы состоят из стержня с рабочей головкой. Эти типы бывают разных профилей. Самые износостойкие — резцы, к которым припаяны твердосплавные рабочие грани. Они не нуждаются в частом точении, так как долго остаются острыми.

Призматические резцы применяют для обработки только внешней стороны болванки. Их преимущество перед стержневыми – способность обрабатывать большие поверхности. Но их следует чаще подвергать перетачиванию.

Круглые резцы используют в процессе нарезания резьбы внутренней и наружной. Эти инструменты очень удобны в работе, область использования их достаточно широка. Круглые резцы допускают многоразовое перетачивание.

Резьбовые резцы круглые

По конструктивным отличиям металлорежущие инструменты делятся на несколько типов:

- прямые;

- изогнутые;

- отогнутые;

- оттянутые.

Вершина любого резьбового инструмента — скругленная головка или фаска. Профиль резьбы формируется резцом должной конфигурации. Режущими инструментами гнутой формы нарезают резьбовую нить на поверхности болванки.

Прямые резцы здесь используются редко. Резьбу внутри детали совершают изогнутыми резцами, иногда прямыми, закрепленными в специальном держателе.

Резцы разделяются по категориям:

- изготовленные из быстрорежущей легированной стали;

- с напаянными на рабочий элемент твердосплавными пластинами;

- режущие приспособления со сменными многогранными пластинами, закрепленными на головке.

По направлению следования винтовой нарезки, инструменты дифференцируют на правые и левые. При работе первыми подача идет слева направо, вторыми — подача идет влево. Правые используют чаще.

Режем резьбу плашкой

Правила работы

Процесс нарезки внутренней резьбы на трубах с помощью станка производится по следующему алгоритму:

- Заготовка своими руками устанавливается в тисках зажимного устройства, рукоятка «зажим» до предела проворачивается, и изделие плотно закрепляется.

- Для того чтобы обеспечить минимальный ход зажимных трубок заготовка размещается с торцевой стороны зажима.

- Рукоятка с обозначением «вперед» поворачивается и суппорт с установленной трубой направляется к резцу.

- После того, как труба будет захвачена плашками резца, нарезание резьбы будет производиться за счет самозатягивания, так как она будет постепенно ввинчиваться в головку.

Проводя нарезание резьбы, также следует обратить внимание на ряд технологических моментов. Так, например, при повороте рукоятки в положение, обозначающееся как «разжим», зажимное устройство тисков разжимается, и готовое изделие можно снимать

Нарезка внутренней резьбы

В случае необходимости раскрыть плашки резака можно своими руками воспользовавшись рукояткой.

Для обеспечения накатки резьбы тиски несильно затягиваются при помощи клина. Накатка будет проходить успешно в том случае, если труба, которая была зажата в тисках, будет обладать небольшим люфтом.

Некоторая свобода перемещения заготовки в тисках станка обеспечит необходимое самоцентрирование относительно резца.

Таким образом, в процессе вращения шпинделя по часовой стрелке резец будет погружаться в трубу, и формировать внутреннюю резьбу

Важно помнить о том, что перед началом накатки трубу необходимо тщательно очистить от следов грязи и окалин

Некоторые станки для выполнения накатки могут использовать специальную резьбонакатную плашку. Она представлена в виде цилиндра с диаметром в 80-90 мм со сквозным отверстием в центре корпуса.

После того, как накатка резьбы будет завершена, шпендель начнет вращаться в обратную сторону и резец выйдет из трубы. Далее тиски разжимаются, и готовая труба с резьбой вынимается.

Стоит отметить, что накатка выполняется в полуавтоматическом режиме, для этого используются кнопочные переключатели.

Контроль резьбы

При создании внутренней резьбы в трубе с помощью токарного станка, ее шаг измеряется с помощью резьбовых шаблонов. Такой шаблон представлен в виде пластины, на которой имеются специальные резцы.

Резцы отмечены шагом резьбы, который обозначается на лицевой плоскости шаблона. Есть наборы шаблонов, которыми замеряется как метрическая, так и дюймовая резьба. Такие шаблоны могут измерять только параметр шага резьбы.

Чтобы оценить точность выполненной внутри трубы резьбы применяются различные резьбовые калибры. Эти калибры могут быть проходными.

Проходные калибры сочетают в себе полноценный профиль резьбы и считаются прототипом будущего внутреннего соединения трубы.

Непроходные калибры способны контролировать значение среднего диаметра резьбы, и оснащены укороченным профилем. Перед тем, как произвести контрольные измерения все детали тщательным образом очищаются от металлической стружки и грязи.

Пластины резца с механическим креплением

Калибры нужно прикладывать крайне аккуратно, чтобы не допустить появления на их поверхности царапин и потертостей. С целью замера внутренних, наружных и средних диаметров шага внутреннего соединения используется резьбовой микрометр.

Его шпиндель оснащен рядом посадочных отверстий. В них вставляются комплекты со сменными вставками, они полностью соответствуют элементам резьбы, которые необходимо измерить.

Для того чтобы удобно проводить такие измерения микрометр закрепляется на стойке, после чего производится настройка с ориентировкой на шаблон или эталон.

Правила безопасности при работе

С целью предотвращения несчастных случаев во время работы с трубонарезным станком нужно неукоснительно соблюдать следующие требования:

- если производится нарезка резьбы в длинной трубе, то один ее конец должен ложиться на специально предназначенную для этого стойку;

- провода электропитания должны быть надежно заизолированы и находится в защитной трубке;

- рубильник подачи питания располагается в специальной защитной коробке;

- все части станка, которые при работе вращаются, следует огородить;

- как электродвигатель, так и рубильник после установки станка заземляются.

Также стоит отметить, что при нарезке резьбы в трубах на станке устанавливается защитное стекло, которое будет предохранять глаза оператора от вылетающей стружки.

Техника нарезки на металлической детали

Винтовая поверхность, образованная резцом, называется резьбой. Она обеспечивает важные задачи — с ее помощью элементы деталей могут перемещаться относительно друг друга, сочленяются или значительно уплотняются соединения в различных механических приспособлениях.

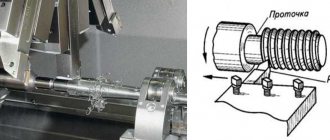

Чтобы понять, как нарезать резьбу на токарном станке, нужно проследить за процессом нарезки — он достаточно прост и понятен. Резец закрепляют в суппорте токарного станка. Он равномерно перемещается вдоль оси вращающейся детали. Заостренная вершина инструмента прорезает на поверхности детали винтовую линию.

Чтобы правильно установить и направить режущий инструмент, используют специальный шаблон, который размещают над болванкой. Резец располагают вдоль осевой линии станка. По образующемуся просвету определяют, насколько точно проводится нарезка резьбы.

Нарезание имеет свои характерные особенности:

- процесс формирования резьбы имеет некоторые особенности;

- материал, из которого изготовлена деталь, задает передний угол резца;

- величина угла зависит от вязкости, твердости и хрупкости металла;

- плоскости резца на задних боковых углах не должны тереться о нарезанные канавки;

- внутренняя резьба нарезается в уже расточенных или просверленных отверстиях.

Под каждый обрабатываемый материал предназначены определенные металлорежущие инструменты. Для болванок из стали используют резцы, пластины которых сделаны из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Для чугунных заготовок используют режущие инструменты с твердосплавными пластинами ВК4, В2К, ВК6М, ВК3М.

Способы изготовления

Важно знать, как нарезать трапецеидальную резьбу, чтобы избежать неисправностей во время ее эксплуатации. Трапециевидная резьба легко изготавливается в промышленных масштабах

Ее методика изготовления имеет сходства с производством резьбы прямоугольной формы. Существуют следующие способы нарезания:

С применения 1 резца

Перед проведением данной процедуры важно подготовить обрабатываемую заготовку под нарезание: произвести измерение ее длины и ширины при помощи линейки или штангенциркуля. Изделие располагается на столе токарного станка

В заготовке нужно проточить канаву, в которую будет входить режущий инструмент. Во время приложения резца стоит проверить правильность его местоположения, расположив параллельно оси резьбы. После завершения подготовительных работ можно включать станок. Во время обработки режущая кромка инструмента совершает поступательные движение, образуя резьбу на профиле детали. Важно после завершения рабочего процесса сравнить обработанную деталь с шаблонном. Их профили должны совпадать. Из-за неточности режущего инструмента могут возникнуть незначительные погрешности. Использование 3 резцов. Перед осуществлением процедуры также производятся подготовительные работы: налаживание токарного станка, расчет размерных параметров изделия и настройка 3 резцов. Режущие инструменты прикладываются к впадинам заготовки и проверяются на предмет надежности крепления. В соответствии с диаметром и углом подъема изделия резцы для нарезания могут быть установлены параллельно сторонам винтовой канавки и противоположно оси резьбы. 3 резца выполняют поступательные движения, формируя окончательный профиль. Проверка точности обработки осуществляется посредством сравнения получившейся детали с шаблоном.

При создании винтовых конструкций используется иной способ нарезания. При помощи резца проделывается неполная канавка. После этого необходимо выбрать режущий инструмент меньшего размера и увеличить длину канавки до внутреннего диаметра. Завершение процедуры проводится профильным резцом. Проверка результата обработки производится при помощи номинальных и предельных калибров.

Во время проведения нарезания важно соблюдать основные правила техники безопасности во время работы с режущими приспособлениями и токарными станками:

Работу с инструментами должен осуществлять специалист, соответствующий инструктаж. Человек Работник обязан иметь специальную униформу, состоящую из производственного халата, защитных очков с прозрачными линзами, головного убора, ботинок и перчаток. Спецодежда должна быть отремонтированной и чистой

Перед работой с инструментами важно убедиться, что костюм полностью застегнут и плотно прилегает к телу. На рабочем месте нельзя располагать посторонние предметы. Перед проведением заточки важно проверить состояние токарного станка. На нем должны присутствовать механизмы для отвода производственного мусора, трубки и шланги для охлаждения, щитков для отражения эмульсии

Проверку токарного станка следует проводить на холостом ходу, оценивая работоспособность его основных комплектующих. На патроне токарного станка не должны присутствовать стружка или инородные предметы. Во время проведения обработки важно проверять прочность крепления режущих инструментов и местоположение заготовки. Нельзя закреплять заготовку весом больше 16 кг и производить замеры во время ее вращения. Нужно своевременно удалять производственный мусор при помощи специальных стружкоотводов. Для нарезания деталей из вязких металлов применяются специальные режущие инструменты с заточкой. Во время обработки заготовок запрещается облокачиваться на станок, смазывать детали, поддерживать изделие руками, избавляться от стружки при помощи струи воздуха. При токарных работа необходимо применять люнеты, если обработка осуществляется на высокой скорости. Важно следить за отводом СОЖ из токарного станка. Нельзя отходить от станка во время его эксплуатации.

При пожарах на производстве необходимо выключить станковое оборудование, отойти на безопасное расстояние и оповестить компетентные органы. Соблюдение техники безопасности снизит риск возникновения чрезвычайных ситуаций.

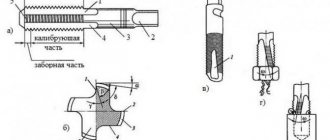

Режущий инструмент – плашка

Плашка – режущий токарный инструмент, изготовленный в форме гайки. Просверленные в ней отверстия делают для отвода стружки. Инструмент состоит из режущих элементов, расположенных на каждой его стороне и образующих заборный конус. Плашкой на токарном станке формируется резьба на болтах, шпильках, винтах и других металлоизделиях.

Наиболее используемые виды плашек:

- метрические;

- левые;

- трубные.

Нарезание резьбы плашкой следует предварить обработкой нужного участка детали. При этом наружное сечение резьбы должны быть больше обработанного участка детали. Сложность нарезки резьбы плашкой — в отсутствие у нее специального захода, что мешает ровно прорезать начальные витки.

Облегчить задачу можно, сделав на торце небольшую фаску так, чтобы ее высота совпала с высотой профиля резьбы. Размер плашки должен совпадать с диаметром детали.

Затем плашку нужного размера фиксируют в плашкодержателе, закрепленный в задней бабке токарного станка. Скорость нарезки резьбы зависит от материала для заготовки: изделия из латуни обрабатываются около 15 м/мин., чугунные – 3 м/мин., стальные болванки — 4 м/мин.

При такой скорости обработки плашка меньше изнашивается. В процессе нарезки каждый оборот плашки нужно сменять ее поворотом назад на треть окружности, чтобы очистить отверстия от стружки.