Сварка считается опасным и вредным видом работ. На производственных площадках травмоопасные ситуации возникают постоянно.

Под организацией процесса сварки понимается целый комплекс процедур.

Это объясняется присутствием легковоспламеняющихся веществ, нагретых предметов. Поэтому при проведении сварочных работ необходимо соблюдать технику безопасности.

Необходимость соблюдения правил

Вне зависимости от типа используемого оборудования на сварщика и других присутствующих на рабочей площадке людей воздействует негативные факторы.

Необходимость соблюдения правил объясняется возможностью возникновения следующих травмоопасных ситуаций:

- попадания искр на одежду сварщика;

- прожигания обуви из легкоплавких материалов;

- травмирования кожи лица, органов зрения горячими парами металлов;

- возгорания находящихся на площадке материалов от распространения искр;

- ожогов от попадающих на кожу частиц;

- поражения электрическим током высокой силы;

- падения плохо зафиксированных частей металлоконструкции.

Что представляет опасность

К физическим и химическим факторам вредности сварки относятся:

- высокий уровень шума, издаваемый сварочными аппаратами;

- интенсивное инфракрасное и ультрафиолетовое излучение;

- ослепляющий свет видимого спектра;

- содержание тяжелых металлов в парах расплава;

- присутствие горячих частиц над сварочной ванной;

- тепловую энергию, вырабатывающуюся при работе горелки.

Проводя сварочные работы, человек подвергается воздействию ультрафиолетового излучения.

Общие положения при проведении сварочных работ

При соединении элементов металлоконструкций любым способом соблюдают следующие правила:

- Оборудование устанавливают на специализированных рабочих местах, снабженных защитными ширмами. Высота экрана должна составлять не менее 180 см.

- В закрытом помещении сварку начинают после запуска приточной вытяжки.

- В цехах с повышенной влажностью работают в резиновом защитном костюме. При принятии сварщиком сидячего или лежачего положения применяют войлочные подложки.

- Перед началом сварки проверяют целостность питающего и заземляющего кабелей.

- При ремонте автомобиля предварительно отключают массу аккумулятора. Топливный бак демонтируют.

- Агрегат перемещают только в отключенном от сети состоянии. Держатель при этом устанавливают на диэлектрическую подложку.

Требования к сотруднику для допуска к работам

Приступающий к сварке человек должен:

- Иметь установленную требованиями закона квалификацию.

- Предоставить свидетельство о прохождении краткого инструктажа по ТБ.

- Иметь навыки работы со сварочными агрегатами. Устройства применяют строго по назначению, с разрешения мастера.

- Применять средства индивидуальной защиты, поддерживать рабочую одежду в надлежащем состоянии.

- Быть ознакомленным с порядком оказания первой медицинской помощи пострадавшим при производстве людям.

- Уметь применять противопожарные системы при возникновении аварийных ситуаций. Необходимо ознакомиться с принципом действия сигнальных датчиков, расположением запасных выходов, планом эвакуации.

Рекомендуем к прочтению Что делать, если от сварки болят глаза

Сотрудник должен иметь профессиональные навыки и знания.

III. Организация сварочных работ

9. Работники, выполняющие сварочные работы, должны быть обеспечены специальной одеждой, специальной обувью и другими средствами индивидуальной защиты, санитарно-бытовыми помещениями, а также смывающими и (или) обезвреживающими средствами. Рабочее место сварщика должно быть оснащено необходимым сборочно-сварочным оборудованием и первичными средствами пожаротушения. Стационарные рабочие места должны быть оборудованы системой вытяжной вентиляции в зоне сварки.

10. При выполнении сварочных работ на ОПО работники должны быть ознакомлены с правилами внутреннего распорядка, характерными опасными и вредными производственными факторами и признаками их проявления, действиями по конкретным видам тревог, другими вопросами, входящими в объемы вводного инструктажа и первичного инструктажа на рабочем месте. Сведения о проведении инструктажей фиксируются в соответствующих журналах с подтверждающими подписями инструктируемого и инструктирующего.

11. На выполнение сварочных работ в зонах действия опасных производственных факторов, возникновение которых не связано с характером выполняемых работ, должен быть выдан наряд-допуск. Перечень таких работ, порядок оформления нарядов-допусков, а также перечни должностей специалистов, имеющих право выдавать и утверждать наряды-допуски, утверждаются техническим руководителем организации, эксплуатирующей ОПО.

12. В наряде-допуске должны быть отражены меры по обеспечению безопасных условий работы персонала, мероприятия по подготовке объекта к проведению сварочных работ и последовательность их проведения, состав бригады, прохождение инструктажа и фамилии руководителей сварочных работ.

13. Сварочные работы должны выполняться в соответствии с производственно-технологической документацией по сварке (далее — ПТД), включающей производственные инструкции и технологические карты по сварке, подписанной аттестованным специалистом и утверждённой техническим руководителем юридического лица или индивидуальным предпринимателем, осуществляющими сварочные работы. В ПТД должны быть отражены все требования к применяемым сварочным технологиям, технике сварки, сварочным материалам и сварочному оборудованию, контролю сварных соединений. Режимы сварки, последовательность операций, технические приемы, а также технологические особенности процесса сварки, обеспечивающие качество сварных соединений, должны быть приведены в технологических картах по сварке.

(Абзац в редакции, введенной в действие с 13 октября 2022 года приказом Ростехнадзора от 15 марта 2022 года N 83. — См. предыдущую редакцию)

Перед началом сварочных работ руководитель сварочных работ обязан проверить выполнение всех подготовительных мероприятий и ознакомить исполнителей под роспись с требованиями технологических карт по сварке.

Контроль сварных соединений должен проводиться в объеме и методами, предусмотренными нормативно-технической документацией (далее — НТД) или проектной документацией.

14. Работы по сварке должны выполнять юридические лица или индивидуальные предприниматели, прошедшие процедуры проверки готовности к применению технологий сварки, в соответствии с Порядком применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов, утвержденным постановлением Федерального горного и промышленного надзора России от 19 июня 2003 года N 103 (зарегистрировано Министерством юстиции Российской Федерации 20 июня 2003 года, регистрационный N 4811; Российская газета, 2003, N 120/1), с изменениями, внесенными приказом Ростехнадзора от 17 октября 2012 года N 588 (зарегистрирован Министерством юстиции Российской Федерации 23 ноября 2012 года, регистрационный N 25903; Российская газета, 2012, N 283).

15. Процедуры проверки готовности к использованию применяемых сварочных технологий должны быть осуществлены в условиях конкретного производства сварочных работ, с учетом специфики работ, выполняемых каждым филиалом (обособленным подразделением) юридического лица, расположенным вне места его нахождения и осуществляющим его функции, в том числе производство сварочных работ. При проверке оцениваются наличие технических, кадровых и организационных возможностей для выполнения сварочных работ и способность выполнить в производственных условиях сварные соединения, соответствующие требованиям, устанавливаемым НТД или проектной документацией.

При положительных результатах проверки наличия технических, кадровых и организационных возможностей организацией выполняется сварка контрольных сварных соединений с применением заявленной технологии сварки на объекте, на котором осуществляется производство сварочных работ в процессе строительства, монтажа, ремонта, изготовления объекта, либо на производственной базе, созданной организацией-заявителем на время строительства, монтажа, ремонта объекта или на постоянной основе для выполнения комплекса сварочных работ, включая подготовку, сборку и сварку производственных сварных соединений.

(Абзац дополнительно включен с 13 октября 2022 года приказом Ростехнадзора от 15 марта 2022 года N 83)

16. Сварщик, впервые приступающий к сварке, независимо от наличия удостоверения должен перед допуском к работе пройти проверку путем выполнения и контроля допускного сварного соединения. Конструкцию допускных сварных соединений, а также методы и объем контроля качества сварки этих соединений определяет руководитель сварочных работ в соответствии с требованиями НТД.

17. Сварочное оборудование и сварочные материалы, применяемые при сварке технических устройств и сооружений, должны соответствовать применяемым технологиям сварки, обладать сварочно-технологическими характеристиками и качествами, обеспечивающими свойства сварных соединений в пределах значений, установленных требованиями НТД, регламентирующих сварку конкретных технических устройств и сооружений.

18. Марки, сортамент, условия хранения и подготовка к использованию сварочных материалов должны соответствовать требованиям НТД и ПТД.

19. При производстве сварочных работ необходимо обеспечить:

а) идентификацию производственной документации и бланков;

б) идентификацию использования основного материала;

в) идентификацию применения сварочных материалов;

г) идентификацию мест расположения сварных швов в конструкции;

д) регистрацию сведений о сварщиках, выполняющих сварные швы;

е) регистрацию мест и результатов исправлений сварных соединений;

ж) контроль соответствия выполнения процесса сварки технологическим картам сварки.

Идентификация должна предусматривать маркировку основного и сварочных материалов, технической и технологической документации, обеспечивающую прослеживаемость их применения с целью выявления возможных причин брака при проведении сварочных работ.

20. По окончании сварки швы сварных соединений и элементы металлоконструкций должны быть очищены от шлака, брызг и натеков металла. Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки зачищать до основного металла с удалением всех дефектов.

21. Сварные соединения элементов с толщиной стенки более 6 мм подлежат маркировке с указанием шифров клейм сварщиков, позволяющих идентифицировать сварщиков, выполнявших сварку. Необходимость и способ маркировки сварных соединений с толщиной стенки менее 6 мм устанавливаются требованиями ПТД. Способ маркировки должен исключать наклеп, подкалку или недопустимое уменьшение толщины металла и обеспечить сохранность маркировки в течение всего периода эксплуатации технического устройства.

При необходимости выполнения одного сварного соединения несколькими сварщиками допускается применение клейма, определенного распорядительным документом организации, выполняющей сварочные работы. При этом в исполнительной документации должно быть указано, каким личным шифрам клейм соответствует данное клеймо и должны быть обеспечены прослеживаемость и идентификация личных шифров клейм.

(Абзац в редакции, введенной в действие с 13 октября 2022 года приказом Ростехнадзора от 15 марта 2022 года N 83. — См. предыдущую редакцию)

При выполнении всех сварных соединений одним сварщиком допускается указывать шифр клейма сварщика в доступном для осмотра месте, заключенном в рамку, наносимую несмываемой краской. Место маркировки в таком случае должно быть указано в паспорте технического устройства.

9. Работники, выполняющие сварочные работы, должны быть обеспечены специальной одеждой, специальной обувью и другими средствами индивидуальной защиты, санитарно-бытовыми помещениями, а также смывающими и (или) обезвреживающими средствами. Рабочее место сварщика должно быть оснащено необходимым сборочно-сварочным оборудованием и первичными средствами пожаротушения. Стационарные рабочие места должны быть оборудованы системой вытяжной вентиляции в зоне сварки.

10. При выполнении сварочных работ на ОПО работники должны быть ознакомлены с правилами внутреннего распорядка, характерными опасными и вредными производственными факторами и признаками их проявления, действиями по конкретным видам тревог, другими вопросами, входящими в объемы вводного инструктажа и первичного инструктажа на рабочем месте. Сведения о проведении инструктажей фиксируются в соответствующих журналах с подтверждающими подписями инструктируемого и инструктирующего.

11. На выполнение сварочных работ в зонах действия опасных производственных факторов, возникновение которых не связано с характером выполняемых работ, должен быть выдан наряд-допуск. Перечень таких работ, порядок оформления нарядов-допусков, а также перечни должностей специалистов, имеющих право выдавать и утверждать наряды-допуски, утверждаются техническим руководителем организации, эксплуатирующей ОПО.

12. В наряде-допуске должны быть отражены меры по обеспечению безопасных условий работы персонала, мероприятия по подготовке объекта к проведению сварочных работ и последовательность их проведения, состав бригады, прохождение инструктажа и фамилии руководителей сварочных работ.

13. Сварочные работы должны выполняться в соответствии с производственно-технологической документацией по сварке (далее — ПТД), включающей производственные инструкции и технологические карты по сварке, подписанной аттестованным специалистом и утверждённой техническим руководителем юридического лица или индивидуальным предпринимателем, осуществляющими сварочные работы. В ПТД должны быть отражены все требования к применяемым сварочным технологиям, технике сварки, сварочным материалам и сварочному оборудованию, контролю сварных соединений. Режимы сварки, последовательность операций, технические приемы, а также технологические особенности процесса сварки, обеспечивающие качество сварных соединений, должны быть приведены в технологических картах по сварке.

(Абзац в редакции, введенной в действие с 13 октября 2022 года приказом Ростехнадзора от 15 марта 2022 года N 83. — См. предыдущую редакцию)

Перед началом сварочных работ руководитель сварочных работ обязан проверить выполнение всех подготовительных мероприятий и ознакомить исполнителей под роспись с требованиями технологических карт по сварке.

Контроль сварных соединений должен проводиться в объеме и методами, предусмотренными нормативно-технической документацией (далее — НТД) или проектной документацией.

14. Работы по сварке должны выполнять юридические лица или индивидуальные предприниматели, прошедшие процедуры проверки готовности к применению технологий сварки, в соответствии с Порядком применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов, утвержденным постановлением Федерального горного и промышленного надзора России от 19 июня 2003 года N 103 (зарегистрировано Министерством юстиции Российской Федерации 20 июня 2003 года, регистрационный N 4811; Российская газета, 2003, N 120/1), с изменениями, внесенными приказом Ростехнадзора от 17 октября 2012 года N 588 (зарегистрирован Министерством юстиции Российской Федерации 23 ноября 2012 года, регистрационный N 25903; Российская газета, 2012, N 283).

15. Процедуры проверки готовности к использованию применяемых сварочных технологий должны быть осуществлены в условиях конкретного производства сварочных работ, с учетом специфики работ, выполняемых каждым филиалом (обособленным подразделением) юридического лица, расположенным вне места его нахождения и осуществляющим его функции, в том числе производство сварочных работ. При проверке оцениваются наличие технических, кадровых и организационных возможностей для выполнения сварочных работ и способность выполнить в производственных условиях сварные соединения, соответствующие требованиям, устанавливаемым НТД или проектной документацией.

При положительных результатах проверки наличия технических, кадровых и организационных возможностей организацией выполняется сварка контрольных сварных соединений с применением заявленной технологии сварки на объекте, на котором осуществляется производство сварочных работ в процессе строительства, монтажа, ремонта, изготовления объекта, либо на производственной базе, созданной организацией-заявителем на время строительства, монтажа, ремонта объекта или на постоянной основе для выполнения комплекса сварочных работ, включая подготовку, сборку и сварку производственных сварных соединений.

(Абзац дополнительно включен с 13 октября 2022 года приказом Ростехнадзора от 15 марта 2022 года N 83)

16. Сварщик, впервые приступающий к сварке, независимо от наличия удостоверения должен перед допуском к работе пройти проверку путем выполнения и контроля допускного сварного соединения. Конструкцию допускных сварных соединений, а также методы и объем контроля качества сварки этих соединений определяет руководитель сварочных работ в соответствии с требованиями НТД.

17. Сварочное оборудование и сварочные материалы, применяемые при сварке технических устройств и сооружений, должны соответствовать применяемым технологиям сварки, обладать сварочно-технологическими характеристиками и качествами, обеспечивающими свойства сварных соединений в пределах значений, установленных требованиями НТД, регламентирующих сварку конкретных технических устройств и сооружений.

18. Марки, сортамент, условия хранения и подготовка к использованию сварочных материалов должны соответствовать требованиям НТД и ПТД.

19. При производстве сварочных работ необходимо обеспечить:

а) идентификацию производственной документации и бланков;

б) идентификацию использования основного материала;

в) идентификацию применения сварочных материалов;

г) идентификацию мест расположения сварных швов в конструкции;

д) регистрацию сведений о сварщиках, выполняющих сварные швы;

е) регистрацию мест и результатов исправлений сварных соединений;

ж) контроль соответствия выполнения процесса сварки технологическим картам сварки.

Идентификация должна предусматривать маркировку основного и сварочных материалов, технической и технологической документации, обеспечивающую прослеживаемость их применения с целью выявления возможных причин брака при проведении сварочных работ.

20. По окончании сварки швы сварных соединений и элементы металлоконструкций должны быть очищены от шлака, брызг и натеков металла. Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки зачищать до основного металла с удалением всех дефектов.

21. Сварные соединения элементов с толщиной стенки более 6 мм подлежат маркировке с указанием шифров клейм сварщиков, позволяющих идентифицировать сварщиков, выполнявших сварку. Необходимость и способ маркировки сварных соединений с толщиной стенки менее 6 мм устанавливаются требованиями ПТД. Способ маркировки должен исключать наклеп, подкалку или недопустимое уменьшение толщины металла и обеспечить сохранность маркировки в течение всего периода эксплуатации технического устройства.

При необходимости выполнения одного сварного соединения несколькими сварщиками допускается применение клейма, определенного распорядительным документом организации, выполняющей сварочные работы. При этом в исполнительной документации должно быть указано, каким личным шифрам клейм соответствует данное клеймо и должны быть обеспечены прослеживаемость и идентификация личных шифров клейм.

(Абзац в редакции, введенной в действие с 13 октября 2022 года приказом Ростехнадзора от 15 марта 2022 года N 83. — См. предыдущую редакцию)

При выполнении всех сварных соединений одним сварщиком допускается указывать шифр клейма сварщика в доступном для осмотра месте, заключенном в рамку, наносимую несмываемой краской. Место маркировки в таком случае должно быть указано в паспорте технического устройства.

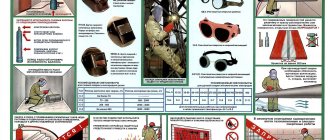

Необходимые средства защиты кожи и глаз

Приступая к работам, сварщик должен использовать следующие принадлежности, исключающие травмирование:

- Рабочий костюм. Специальная одежда выдается предприятием. Она шьется из огнеупорных тканей – брезента, замши, спилка. Костюмы из синтетических тканей запрещены к применению. В зимнее время надевают суконную одежду.

- Рукавицы или перчатки. Наиболее качественными являются замшевые изделия. Брезент быстро сгорает, поэтому менять рукавицы придется часто.

- Обувь, изготавливаемую из разных материалов. Чаще всего предприятия выдают работникам кирзовые сапоги или ботинки с прорезиненной подошвой. Обувь не должна иметь гвоздей, повышающих риск поражения током.

- Сварочную маску. Применять изготовленные своими руками щитки нежелательно. Даже небольшая щель в маске способна привести к поражению органов зрения.

К промышленным средствам защиты при сварке предъявляются повышенные требования.

Средства защиты при сварочных работах в помещении

Сварщик должен быть одет в спецодежду во время проведения работ. Униформу выдает, закупает нанимающая специалиста организация в соответствии с рядом требований.

Для изготовления униформы сварщика используются негорючие, натуральные материалы. Отметим, что для этих целей не может применяться синтетика. Чаще всего встречаются брезентовые, замшевые костюмы и изделия из спилка. Для проведения сварки в зимнее время года допускается суконная одежда.

Руки сварщика обязательно защищаются специальными перчатками либо варежками. Считается, что самый высокий уровень защиты обеспечивается при помощи рабочих перчаток из спилка, замши. В отличие от этих материалов, брезентовые изделия не выдерживают даже одну смену, так как быстро прогорают.

Обувь может быть изготовлена из разных материалов, однако чаще всего используются кирзовые ботинки и сапоги. По технике безопасности допускается обувь с резиновой подошвой либо из более современных материалов. Опытные сварщики предпочитают ту, в подошве которой отсутствуют сапожные гвозди. Дело в том, что последние даже при минимальной влажности приводят к дискомфорту во время сварочных работ в помещении. Наиболее сильно это проявляется у людей с пониженным уровнем сопротивления тела.

Положения по охране труда

При правильном начале и ведении сварочного процесса можно избежать большинства проблем.

Подготовка к работам

Рабочую смену начинают с оценки состояния оборудования, при которой выполняют следующие действия:

- проверяют основные блоки аппарата, расходные материалы и вспомогательные приспособления;

- при работе на высоте надежно закрепляют леса и иные конструкции;

- заземляют агрегат, что исключает вероятность возникновения электротравм;

- просушивают питающие кабели, если на них присутствуют капли влаги (вода способствует разрушению изоляции);

- замеряют длину провода (нельзя использовать изделия протяженностью более 10 м).

Перед работой проверяют основные блоки аппарата и расходные материалы.

По окончании процесса

Завершая сварку, также нужно соблюдать требования охраны труда.

Работники выполняют следующие действия:

- Отключают агрегат от электрической сети.

- Перед проверкой качества сварного соединения дожидаются остывания деталей. Прикасаться к раскаленному металлу запрещено.

- Очищают оборудование от загрязнений, проверяют целостность основных блоков. Укладывают вспомогательные инструменты в специально отведенные контейнеры.

Во время аварийных ситуаций

В таких случаях предъявляются особые требования к охране труда.

Рекомендуем к прочтению Как заварить глушитель авто самостоятельно

К ним относят следующие правила:

- при нахождении трубопровода под давлением сварочные работы останавливают;

- сварку запрещено проводить при наличии взрывоопасных паров в помещении;

- необходимо продумать план действий, помогающих исключить травмирование сотрудников при авариях.

Сварка на монтаже является одним из ведущих технологических процессов. Перед службой главного сварщика стоят большие задачи по повышению производительности труда, улучшению качества сварочных работ и снижению их себестоимости. Рост производительности труда и технический прогресс позволяют уменьшать трудовые затраты на сварочные работы, что в свою очередь сокращает сроки монтажа объектов и число сварщиков, требующихся для выполнения одного и того же объема работ. Большое значение имеет систематическое снижение себестоимости сварочных работ. Основным источником снижения себестоимости сварочных работ является непрерывный рост производительности труда. На сварочных работах производительность труда характеризуется в основном трудоемкостью работ и средней выработкой на одного сварщика. Под трудоемкостью сварочных работ понимают затраты рабочего времени в чел.-ч или чел.-сменах на выполнение единицы длины сварного шва.

Повышению производительности труда на сварочных работах в монтажных организациях и на промышленных предприятиях способствуют следующие основные факторы: лучшее использование рабочего времени и сокращение непроизводительных затрат, механизация сварочных работ, повышение квалификации сварщиков, улучшение нормирования и оплаты труда, внедрение на важнейших объектах аккордной и аикордно-премиальной систем оплаты труда, повышение квалификации инженерно-технических работников. Лучшее использование рабочего времени и сокращение непроизводительных затрат достигается при научной организации труда и внедрении прогрессивных форм организации сварочных работ. Здесь заложены большие резервы роста производительности труда, повышения качества и снижения стоимости работ. Научная организация труда предусматривает получение максимальных результатов при наименьших затратах материальных и трудовых резервов и предполагает, в частности, уплотнение рабочей смены, совершенствование организации и обслуживания рабочих мест, рационализацию приемов и методов труда, совершенствование форм стимулирования труда, развитие творческой инициативы, повышение культурно-технического уровня сварщиков. Важным источником роста производительности труда является ликвидация внутри-сменных потерь рабочего времени.

В отличие от промышленных предприятий отсутствие стационарного рабочего места на строительно-монтажной площадке значительно усложняет работу сварщиков. При организации трудового процесса необходимо предусматривать, чтобы каждый сварщик, выполняя соответствующую его разряду работу, был загружен ею полностью и регулярно в течение всей смены. На рабочих местах сварщиков следует создавать условия для высокопроизводительного качественного труда. Рабочие места должны предусматривать полную безопасность работающих и необходимые санитарно-гигиенические условия труда. С одного рабочего места на другое рабочие должны переходить как можно реже. Планировка рабочего места должна обеспечивать удобное положение сварщика во время работы. На рабочем месте должны быть размещены необходимые приспособления, инструменты, материалы таким образом, чтобы не вызывать лишних движений сварщика и обеспечивать свободное выполнение приемов сварки. Освещенность рабочих мест должна соответствовать действующим нормам.

Вблизи от места производства работ при отсутствии передвижных сварочных установок следует оборудовать помещение для установки источников питания сварочной дуги. Такие помещения представляют собой переносные будки на 3-4 поста при ручной сварке и на 1-2 поста при механизированной сварке. Отдельный источник питания также следует закрывать от атмосферных осадков. Расстояние от источника питания до места сварки не должно превышать 30 м. Если помещение с источниками питания невозможно приблизить к месту выполнения сварочных работ, необходимо сделать разводку сварочного тока кабелем требуемого сечения с устройством клемм для присоединения сварочных кабелей. При отсутствии передвижных сварочных установок с печками для просушки электродов на объекте оборудуют кладовую для хранения электродов и устанавливают в ней печь для их просушки. В зимнее время вблизи рабочих мест следует оборудовать помещение для обогрева рабочих. Здесь же хранят необходимый инструмент и приспособления для очистки рабочих мест от снега, просушивания мест сварки и систематического замера температуры наружного воздуха. На монтаже рекомендуется отдавать предпочтение передвижным сварочным установкам, которые комплектуются в зависимости от назначения источниками питания дуги для ручной сварки или оборудованием для механизированных способов сварки, устройствами для сушки электродов.

При организации сварочных работ большое внимание следует уделить использованию сварочного оборудования, сроку его службы и мобильности. Этим требованиям удовлетворяют передвижные установки, смонтированные на закрытых одноосных или двухосных автомобильных прицепах. Постоянная защита от влияния окружающей среды и стационарность установки на прицепе позволяют удлинить срок службы оборудования, а мобильность переброски оборудования с одного объекта на другой, достигаемая за счет установки на прицепе, — повысить коэффициент использования оборудования.

Наиболее распространенной формой организации сварочных работ на монтаже является распределение сварщиков монтажного управления по монтажным участкам с подчинением их начальнику монтажного участка, который перемещает сварщиков в пределах объектов своего участка. В этом случае только при длительном отсутствии сварочных работ на данном участке и острой их потребности на других объектах сварщиков перемещают с одного объекта на другой. Реже сварщиков включают в состав комплексных бригад. Такая форма организации оправдана, когда сварка чередуется с монтажом. Прогрессивной формой организации сварочных работ на монтаже являются специализированные сварочные участки, создаваемые наряду с монтажными. Такие участки выполняют сварочные работы на всех объектах монтажного управления независимо от их принадлежности к\тому или иному монтажному участку.

На промышленных предприятиях к настоящему времени сложилась определенная и четкая форма организации сварочных работ. Сварку на предприятиях, как правило, возглавляет главный сварщик, часто имеющий в своем распоряжении отдел сварки и сварочную лабораторию. Сотрудники отдела сварки закрепляются за определенными цехами, где с помощью инженерно-технических работников по сварке (мастера, технологи) занимаются повышением технического уровня и Качества сварочных работ.

Читать далее про технологии сварочных работ…

| Favorite Color Foam | Мойка жд вагонов | Favorite Active Foam | Favorite Test, Ultra | Чистка форсунок | Мойка катеров |

Неинтересное на наш взгляд:

Каким должно быть помещение, где выполняются работы

Сварка ведется в специально оборудованном цехе с хорошей вентиляцией. При работе в закрытых емкостях применяют дополнительные средства защиты от вредных паров. В помещении должен присутствовать отсек для складирования газовых баллонов.

Каждое рабочее место отгораживают ширмой.

В помещении для сварки должна быть хорошая вентиляция.

Особые требования предъявляют к уровню освещенности, отсутствию взрывоопасных материалов в зоне сварки.

Нормы хранения инструментов и эксплуатации оборудования

При складировании и использовании технических средств соблюдают следующие правила безопасности:

- Оборудование хранят в сухом отапливаемом помещении, без насекомых и грызунов. Отсыревшие шланги и кабели становятся причиной возникновения аварийных ситуаций.

- Электроды хранят в прохладном сухом месте. При складировании в условиях повышенной влажности стержни невозможно использовать для возбуждения электрической дуги.

- Генераторы размещают так, чтобы они не падали, не подвергались ударам. Устройства без гидрозатвора использовать при сварке нельзя. Не рекомендуется применять генераторы при температуре ниже нуля.

- Нельзя устанавливать шланги длиной более 20 м. При работе на высоте протяженность элементов можно увеличивать до 40 м. Запрещено менять местами шланги подачи кислорода и ацетилена. После завершения работы их складывают кольцами, не перегибая, не сдавливая.

- Перед снятием колпака с баллона проверяют целостность штуцера и вентиля. Нельзя выбивать деталь молотком, направлять поток газа на себя или других людей. Баллон устанавливают на ровную подставку в вертикальном положении. Нельзя размещать его вблизи источников тепла.

Запретные действия

Согласно технике безопасности, при выполнении сварочных работ нельзя:

- Продолжать процесс при повреждении сварочной маски.

- Работать при неисправной или отключенной вентиляционной системе. Продолжать сварку на улице после начала дождя или снегопада нельзя. Это повышает риск получения травм от тока.

- Соединять электросваркой незакрепленные металлические заготовки. Нельзя держать детали руками.

- Варить в помещениях с легковоспламеняющимися материалами или газами.

- Присоединять новые элементы к трубопроводам, находящимся под давлением.

- Использовать в качестве заземления толстые металлические листы или профили.

- Долго удерживать в замкнутом состоянии держатель или электрод. Это способствует выходу сварочного оборудования из строя.

Рекомендуем к прочтению Разница между сваркой переменным и постоянным током

Техника безопасности – правила для безопасного проведения сварочных работ.

Правила безопасности при выполнении сварочных работ

Сегодня действуют правила техники безопасности, разработанные в мае 2015 года. Их требования должны неукоснительно соблюдать все без исключения работодатели и специалисты, выполняющие сварочные работы. Как минимум, их обязаны знать все любители, имеющие в своем распоряжении сварочные аппараты.

Основные требования положений по технике безопасности:

- при выполнении работ нельзя отвлекаться. Нужно постоянно контролировать процесс формирования шва;

- чтобы случайным прохожим электрическая дуга не могла навредить, нужно оградить место сварки защитой высотой 1,8 метра;

- в зоне проведения сварочных работ следует соблюдать чистоту. На расстоянии до пяти метров не должно находиться легковоспламеняющихся предметов или огнеопасных веществ;

- сварщик в обязательном порядке должен использовать специальную маску для защиты глаз и лица;

- на рабочем месте сварщика внутри помещения должна быть оборудована эффективная система вентиляции. В исключительных случаях допускается работа в респираторе непродолжительное время;

- при работе на высоте специалист обязан использовать страховочные пояса. Важно надежно крепить свариваемые элементы, чтобы исключить их падение с высоты;

- переносить или передвигать сварочное оборудование допускается только после прекращения подачи электропитания;

- в процессе сварочных работ необходимо следить за кабелями. Очень важно, чтобы они не скручивались;

- при выполнении кузовных работ на автотранспорте, обязательно нужно отключить аккумулятор;

- сварщик должен носить специальную одежду, выполненную из плотной ткани и пропитанную огнеупорным составом.

Отдельная техника безопасности для конкретных видов сварки

К некоторым категориям работ предъявляются дополнительные требования охраны труда.

Резка и сварка газом

При выполнении таких сварочных работ требования будут более обширными.

Электросварщик должен соблюдать следующие правила:

- Баллоны с ацетиленом или кислородом хранят и транспортируют только в вертикальном положении. Отработанные емкости складируют отдельно от полных.

- В первую очередь прекращают подачу ацетилена. Это исключает возникновение обратного удара.

- Газовые генераторы нельзя устанавливать возле кислородных баллонов, лестниц.

- Запрещено подключать к одной емкости несколько горелок. Нельзя самовольно выключать автоматические системы, работать в загрязненной маслом одежде.

- При работе с генератором нужно отслеживать уровень жидкости в затворе.

- Возле баллонов не должны находиться источники открытого огня. Курить разрешается на расстоянии не менее 20 м от сварочной площадки.

- Замерзшее оборудование нельзя отогревать открытым пламенем. Для этих целей используют кипящую воду.

- Газовые редукторы со сломанными манометрами исключают из производственного процесса.

Использование электрооборудования

Исключить получение травм при ручной дуговой сварке помогает соблюдение следующих правил:

- Все электрические приборы тщательно зануляют и заземляют. Для этого используют медные кабели достаточного сечения.

- Сварочное оборудование подключают через отдельный защитный автомат и УЗО.

- При необходимости ремонта провода обрыв устраняют, используя соединительную муфту. Кабели подвешивают на высоте более 2 м. Опускать их к агрегатам следует через заземленный стальной рукав. Места прокладки проводов оборудуют резиновыми держателями.

- При работе на открытых площадках над оборудованием сооружают навес. При наличии осадков проведение сварки откладывают.

- Неисправные кабели перед началом работ заменяют.

Плазменная сварка и резка

При выполнении таких видов работ соблюдают следующие правила:

- Во время сварки обе руки защищают перчатками. Рукавицы не должны иметь повреждений и загрязнений.

- Для защиты органов дыхания надевают респиратор. Кроме того, используют средства, препятствующие повреждению органов слуха при высоком уровне шума.

- Образующиеся при сварке загрязнения удаляют из воздуха вытяжными системами. Установки бывают стационарными или переносными.

- Для защиты кожи от частиц расплава надевают специальную обувь, кожаный фартук, рукавицы.

- Грат, образующийся при электросварке, утилизируют в соответствии с правилами управления отходами при замкнутом цикле использования материалов.

Соблюдение требований охраны труда во время сварки помогает сделать производственный процесс более безопасным.

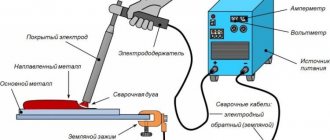

Электросварка — технология, инструмент и техника сварки

Сваркой называется неразъемное соединение двух или более деталей, с помощью электрического тока присадочного материала (электрод). Широкое применение получила ручная дуговая сварка из-за своей простоты и доступности применения.

Электросварка – это ведущий вид сварки в нашей промышленности. Первым кто применил сварочную технологию для сварки металла был русский изобретатель Н.Н. Бенардос. На протяжении многих десятилетий сварку улучшали и совершенствовали, пока она прочно не вошла в нашу промышленность.

Электрический ток для сварки вырабатывается сварочным трансформатором, который служит для преобразования высокого напряжения эл. сети (220в – 380в) в низкое напряжение вторичной эл. цепи. Кроме трансформатора для сварки металла требуется присадочный материал или электроды.

Электроды состоят из металлического стержня, предназначенного для проведения эл. тока и формирования сварочного шва, и обмазки предназначенной для защиты шва от воздействий окружающей среды, стабильного горения дуги раскисления расплавленного металла сварочной ванны, легирование металла, для связывания составляющих покрытия и образования шлака, который должен обладать определёнными физико-химическими данными. Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве.

Сила тока в основном зависит от диаметра электрода, но также от длины его рабочей части, состава покрытия, положения сварки. Чем больше ток, тем больше производительность. Однако при чрезмерном токе для данного диаметра электрода электрод быстро перегревается выше допустимого предела. Что приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непроварены.

Инструмент и принадлежности при сварочных работах

При сварочных работах сварщик пользуется специальным инструментом и принадлежностями.

Инструмент сварщика:

- Электрододержатель от которого зависит производительность и безопасность труда. Электрододержатель должен быть лёгким (не более 0,5 кг) и удобный в обращении.

- Щиток или маска применяется для предохранения глаз и кожи лица сварщика от вредного влияния инфракрасного излучения и брызг металла.

- Сварочные провода, по которым ток от силовой сети подводится к сварочному аппарату, от сварочных аппаратов к местам работы сварочный ток поступает по гибкому проводу марки ПРГ, АПР, или ПРГД с резиновой изоляцией.

Принадлежности сварщика:

- стальная щётка, применяемая для зачистки металла от грязи, ржавчины перед сваркой и шлака после сварки.

- молоток с заострённым концом для отбивки шлака со сварочных швов.

- зубило для вырубки дефектных мест сварного шва.

- для замера геометрического размеров швов, сварщику выдают набор шаблонов. Также сварщик пользуется некоторыми измерительными инструментами (линейка, рулетка). Для проверки углов используется угольник.

Наряду с инструментами и принадлежностями сварщик не может обойтись без спецодежды (сварочная роба и брезентовые рукавицы).

Техника сварки

Дуга может возбуждаться двумя приёмами: касанием впритык и отводом перпендикулярно вверх или “чирканьем” электродом как спичкой. Второй способ удобнее, но неприемлем в узких и неудобных местах. В процессе сварки необходимо поддерживать определённую длину дуги, которая зависит от марки и диаметра электрода.

Длина дуги оказывает существенное влияние на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке электродами основного типа приводит к пористости металла.

Обеспечение нормативных требований по технологии и технике сварки — основное условие получения качественных сварных швов. Отклонения размеров и формы сварного шва от проектных чаще всего наблюдаются в угловых швах и связаны с нарушением режимов сварки, неправильной подготовкой кромок под сварку, неравномерной скоростью сварки, а также с несвоевременным контрольным обмером шва.

- Непроваром

называют местное отсутствие сплавления между свариваемыми элементами, между металлом шва и основным металлом или отдельными слоями шва при многослойной сварке. Непровар уменьшает сечение шва и вызывает концентрацию напряжений, поэтому может значительно снизить прочность конструкции. Непровар в корне шва в основном вызывается недостаточной силой тока или повышенной скоростью сварки, непровар кромки (несплавление кромки) — смещением электрода с оси стыка, а также блужданием дуги, непровар между слоями — плохой очисткой предыдущих слоёв, большим объёмом наплавляемого металла, натеканием расплавленного металла перед дугой. - Подрезом

называют местное уменьшение толщины основного металла у границы шва. Подрез приводит к уменьшению сечения металла и резкой концентрации напряжений в тех случаях, когда он расположен перпендикулярно действующим рабочим напряжениям. - Наплывом

называют натекание металла шва поверхность основного металла без сплавления с ним. - Прожогом

называют полость в шве, образовавшуюся в результате вытекания сварочной ванны, является недопустимым дефектом сварного соединения. - Кратером

называют не заваренное углубление, образующееся после обрыва дуги в конце шва. В кратере, как правило, образуются усадочные рыхлости, часто переходящие в трещины. - Ожогами

называют небольшие участки подвергшегося расплавлению металла на основном металле вне сварного шва.

Подрезы, натёки, наплывы, прожиги, не заваренные кратеры, оставшиеся после сварки шлак и брызги, оплавление кромок (в угловых швах) вызываются преимущественно чрезмерной силой тока и напряжения на дуге, большим диаметром электродов, неправильными манипуляциями электродом, низкой квалификацией или небрежностью сварщика. Все дефекты отрицательно влияют на качество изделий, поэтому необходимо не допускать их возникновения, а для этого следует соблюдать технологию сварки.

При сварочных работах в металле могут возникать напряжения деформации, которые вызываются различными причинами. К неизбежным причинам, без которых процесс обработки происходить не может, относятся неравномерный нагрев, кристаллизационная усадка швов, структурные изменения металла шва и околошовной зоны и т.д. К сопутствующим причинам относятся: неправильное решение конструкции сварных узлов.

Методы борьбы с напряжениями и деформациями самые различные и многообразные, самыми распространёнными являются такие методы как уравновешивание деформации, жёсткое закрепление, общий отжиг сварного изделия, механические и термические правки конструкции после сварки. Но лучше всего свести напряжения и деформации к минимуму, а для этого следует точно соблюдать технологию сварки.

Все дефекты отрицательно влияют на качество изделий, поэтому необходимо не допускать их возникновения, а для этого следует соблюдать технологию сварки.

Вернуться в раздел сварочные работы