Требования к работе сварочного оборудования многочисленные и разнообразные. Они зависят от особенностей технологии, методики сварочных работ, особенностей конструкции сварки, класса сварочной системы и т.д. Среди основных общих правил можно назвать такие:

- качественное соединение;

- высокий уровень производительности;

- стабильное функционирование;

- оборудование должно обладать эргономическими показателями;

- наличие рациональных расходов. Это касается как электропитания, так и материалов;

- минимизация затрат на производстве.

Большая часть работ осуществляется с использованием сварки дугового типа. Поэтому основные требования созданы на ее основе.

Требования, предъявляемые к сварочному оборудованию, содержат точную сборку и сильное соединение в зоне, в которой осуществляется работа. Сварочные ванны должны находиться в защите. Это возможно при условии того, что будут подаваться защитные газы. Также важно наличие проволок, создающих самозащиту. Необходимо присутствие камер вакуумного типа. При соединении важно обеспечить требования безопасности и одно положение. Если говорить об источнике питания, линии не должны отклоняться.

Важно придерживаться параметров, которые задаются изначально. Здесь учитываются сварочные законы и все возможные погрешности, отклонения при работе.

Какие требования предъявляются к сварочному оборудованию на производстве

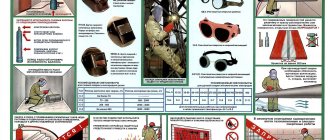

В процессе организации и подготовки сварочных работ первостепенное значение имеет верное и грамотное размещение используемого оборудования. Согласно актуальным требованиям к работе сварочного оборудования, все используемые установки и агрегаты, состоящие из нескольких аппаратов для сварки, необходимо размещать в отдельном специальном помещении. Эти отсеки должны быть огорожены перегородками, высота которых равна или же больше 1,7 метра.

Применение профессионального сварочного оборудования разного типа и вида, в силу специфики его назначения и устройства, сопровождается шумом, оказывающим негативное воздействие на нервную систему работников, что влечет за собой снижение работоспособности и потерю концентрации внимания. По этой причине подобные агрегаты рекомендуется оснастить качественной звукоизоляцией или де вынести за пределы рабочей зоны помещения.

Между сварочными аппаратами следует создать свободные проходы от полутора метров шириной, тогда как аналогичные зазоры между стационарным оборудованием и стенами или колоннами помещения должны быть не менее полуметра.

Место для размещения стационарного сварочного оборудования esab должно находиться в помещении, которое хорошо проветривается, а также защищено от воздействия атмосферы. Оптимальным решением является комната с бетонным полом, стоны которой не способны отражать блики, возникающие при сварочных работах. В противном случае блики могут нести угрозу для зрения сварщика. Помимо того, необходимо закрыть дверной проем помещения брезентовым полотном, подвешенным на кольцах.

Применение современного оборудования и технологий сварочного производства на различных монтажных площадках часто сопровождается проблемами и сложностями, связанными с хранением агрегатов. Рекомендуется размещать данное оборудование в закрытом помещении, от которого к рабочему месту сварщика протянуты лишь кабели, необходимые для сварки. В случаях, когда подобные требования невыполнимы, сварочные аппараты монтируют на мобильные платформы, позволяющие осуществлять транспортировку оборудования на место хранения после завершения всех работ.

Заготовки, необходимые для выполнения мероприятий с использованием основного сварочного оборудования, необходимо подготавливать предварительно и заблаговременно.

Применяемое сварочное оборудование должно в полной мере отвечать требованиям регламента ГОСТов 12.2.003-9/12.2.049-80, а также правилам:

- ПБ в отношении электротехнических установок (согласно ГОСТ 12.2.007.8-75);

- технической эксплуатации электроустановок потребителей (ПТЭ);

- устройства электрооборудования (ПУЭ);

- техники безопасности при эксплуатации электротехнического оборудования потребителей (ПТБ).

Важнейшими требованиями к использованию сварочного оборудования эсаб также являются такие аспекты, как:

- высокая производительность;

- отменное качество шва;

- эргономика и надежность работы;

- предельно рациональный расход электричества и материалов;

- минимальные затраты на изготовление продукции.

Основные виды сварочного оборудования

Сварочное оборудование без труда можно найти на любой строительной площадке, промышленном производстве, кроме того, оно нередко используется в бытовых целях. Вот почему спрос на такого рода технику остается стабильным, а требования к ней – неизменно высокие. Сегодня сварщики используют целый ряд методов сварки: с электродными или графитовыми стержнями, являющимися отличными проводниками, со специальными сварочными проволоками, при помощи газовых, плазменных, лазерных и прочих технологий.

Прежде чем перейти к разговору о том, какие требования предъявляются к сварочному оборудованию, важно представлять себе технологии сварки:

- Электродуговая сварка.

Речь идет о соединении деталей электрической дугой за счет сварочного трансформатора или инвертора. В процессе работы дуга нагревается до +5 000 °С и более, данный показатель превышает температуру плавления всех используемых на данный момент металлов. Также существуют инверторные аппараты с пускозарядным устройством.

- Полуавтоматическая сварка.

Главное требование для такого метода – это непрерывная подача проволоки, играющей роль электрода, к месту сварки. Отметим, что проволока движется с определенной скоростью. Туда же поступает активный или инертный газ – он позволяет защитить расплав от воздействия воздушной среды.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

- Ручная дуговая сварка (mma).

Сварка происходит с помощью покрытого металлического электрода. Этот метод работы один из самых старых, но при этом считается универсальным.

- Сваривание под флюсом.

В данном случае используется метод сваривания электрической дугой. Между деталью и электродом образуется дуга, однако она не видна, так как располагается под слоем зернистого флюса вместе с ванной расплавленного металла. Шлак из расплавленного флюса позволяет защитить зону обработки от воздействия атмосферы, аналогично газу, подаваемому при полуавтоматической сварке.

- Газопламенная сварка.

Плавление основного металла и присадочного материала происходит в открытом пламени горелки. Важное требование для нормальной работы такого оборудования – постоянная подача одного или смеси горючих газов (жидкостей) в сочетании с кислородом – это необходимо, чтобы обеспечить постоянную работу горелки.

- Электрошлаковая сварка.

Данный метод базируется на принципе проводимости расплавленного шлака, в объеме которого при прохождении тока выделяется теплота. То есть соединение электрода с основным металлом происходит через расплавленный шлак. В шлаковой ванне выделяется теплота, за счет чего температура оказывается выше уровня, необходимого для плавления металлов. Это приводит к тому, что кромки основного металла с электродом оплавляются и стекают на дно расплава, образуя ванну расплавленного металла.

- Термитная сварка.

В этом случае используется смесь магния или алюминия в виде порошка, который соединяется с окалиной железа. Алюминий обеспечивает восстановление железа с окалины, которое сопровождается выделением огромного количества тепла.

- Аргонодуговая сварка (TIG).

Основным требованием к такой сварке является работа в среде инертного газа аргона. При этом может применяться плавящийся или неплавящийся электрод. Отметим, что чаще всего отдают предпочтение вольфрамовому электроду.

Устройство современных агрегатов для сварки

Сварочное оборудование, которое используется в настоящее время, является высокотехнологичным устройством, гарантирующим качественное и надежное соединение стальных элементов металлоконструкции. Наиболее же популярными агрегатами, применяемыми в быту и в промышленности, являются инверторные аппараты. Поэтому далее разберем типовой состав именно этого оборудования.

Ключевыми конструктивными элементами инверторного оборудования являются блок управления и силовой блок. Последний ориентирован на выпрямление и преобразование входящего тока, тогда как блок управления позволяет задавать нужные режимы работы.

Силовой блок сварочного оборудования состоит из:

- выпрямителя, содержащего несколько конденсаторов и диодный мост;

- инвертора, сформированного посредством транзисторов;

- фильтра помех, являющегося дросселем на магнитной катушке;

- пусковой схемы, включающей элементы электропитания компонентов блока;

- выходного выпрямителя.

Назначением же рассматриваемого сварочного оборудования является создание эргономичного и эффективного инструмента, позволяющего осуществлять сварку стальных конструкций любой сложности.

Отметим тот факт, что каждый тип сварочного агрегата имеет свои уникальные и отличительные особенности. Помимо того, назначение рассматриваемых аппаратов во многом зависит от технологии сварки и мощности оборудования, а также метода наложения шва.

Так, мощность агрегата определяет, какой металл можно сварить и насколько высоким будет качество сварного шва. Помимо того, этот параметр влияет на то, какие расходные материалы придется использовать и будет ли подвержено коррозии место стыка.

Например, использование инверторных агрегатов для сварки предусматривает применение стандартных плавких электродов, а сварка оборудованием дугового типа требует задействовать специальную проволоку на катушке.

Основные требования к сварным конструкциям

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Главное требование — это соответствие эксплуатационному назначению.

Конструкции должны быть прочными, жесткими и надежными, а также экономичными и минимально трудоемкими при изготовлении и монтаже.

Каждая конструкция проходит три этапа: проектирование, изготовление и сборка или монтаж.

Проектирование начинается с вариантов компоновки возможных схем конструкции и заканчивается методами изготовления, сборки или монтажа.

Конструкция должна обладать устойчивостью, долговечностью, надежностью — по показателям наработки; ремонтопригодностью и технологичностью изготовления.

На этапе проектирования решают следующие вопросы: варианты изготовления, способы сварки, качество и точность заготовок и конструкции в целом, возможность применения механизации сварочных процессов, технологическая простота деталей, заготовок с возможностью применения более производительных процессов изготовления, например, резка на ножницах, пробивка, вырубка на прессах производительней газовой и плазменной резки.

На этом этапе выполняется проработка чертежей всех деталей и заготовок, определяются требования к ним и к конструкции в целом.

При проектировании также решается вопрос выбора материалов по марке и экономичности профилей, с учетом имеющихся типовых схем и конструктивных элементов. Конструктивно предусматривается минимальное воздействие от деформаций при сварке путем применения наименьшего количества сварных швов (в том числе в одном месте), максимальное использование сварки в нижнем положении при минимуме кантовок.

Не допускается на одной несущей конструкции применять и сварку и клепку — по противоположным концам, так как эти два способа по-разному распределяют воспринимаемую нагрузку, в особенности — знакопеременную.

При проектировании также решаются вопросы сборки, монтажа готовой конструкции.

Понятие технологичности сварной конструкции — это возможность изготовления всех деталей конструкции и ее с наименьшими трудовыми затратами удобными способами и с применением самого производительного оборудования, например штамповка деталей вместо кислородной вырезки, и т. п.

Мелкие или самостоятельные сварные конструкции называются сварными узлами. Сварной узел — это часть конструкции (необязательно сварной), представляющей собой соединение двух или нескольких деталей при помощи сварки.

При проектировании, а также при изготовлении сварных конструкций необходимо помнить, что очень большие внутренние напряжения (иногда — до частичного саморазрушения) возможны при сварке электрозаклепками, поэтому следует избегать таких соединений, применяя нахлесточную сварку либо в широких прорезях, либо в отверстиях не менее, например, диаметра 30 мм при толщине верхнего листа 8 мм.

Виды современных аппаратов для сварки

Вид сварочного оборудования определяется по особенности конструкции, принципу действия и цене. По этим параметрам выделяют:

- дизельные и бензиновые сварочные генераторы;

- полуавтоматические и инверторные сварочные аппараты;

- оборудование переменного тока и аргонодуговой сварки;

- устройства для контактной и точечной сварки;

- автоматы дуговой сварки;

- резаки воздушно-плазменные.

Подробнее ознакомиться со всеми видами сварочного оборудования можно у нас в каталоге.

Как достичь надежности в оборудовании

Требования к сварочному оборудованию на производстве, касающиеся надежности, должны достигаться с учетом всех правил и инструкций. При сварке должна присутствовать высокая температура, сильное магнитное поле, аэрозольное распыление. Важно увеличивать эксплуатационный срок тех деталей, которые имеют свойство быстро изнашиваться. Для этого важно применять современные диагностические системы для заблаговременного определения выхода системы из строя. Все составные запчасти должны быть надежными. Одним из главных требований является надежность и качество систем сварки.