Разновидности кислородно-конвертерного способа

В кислородных конвертерах технология выплавки происходит по одному из двух хорошо известных способов. Они носят имя своих создателей: томасовский и бессемеровский. Однако современные технологии шагнули далеко вперёд. Так содержание азота в томасовской и бессемеровской стали выше в три раза, чем в конвертерной или мартеновской.

Разница между ними заключается в реализации технологических решений и применяемого огнеупорного материала. В томасовском процессе достаточно сложно производить контроль над протеканием периодов плавки. Бессемеровский процесс позволяет производить продувку воздухом через дно самого конвертера.

По способу организации продувки кислородно-конвертерный процесс бывает: с верхней, нижней или донной, комбинированной продувкой.

Первый способ обеспечивает наилучшие условия следующих технологических процессов: подачи в конвертер кислорода для продувки, более эффективный вывод лишних газовых скоплений, удобную заливку жидкого чугуна, дополнительную загрузку металлического лома и других дополнительных материалов.

Конвертеры с нижней продувкой всегда сделаны с меньшим объемом, по сравнению с конвертерами, обладающими верхней продувкой. Для реализации продувки через дно в нижней части конвертера монтируют от семи до двадцати специальных устройств, называемых фурмами. Их количество зависит от объёма конвертера. Монтируют эти устройства в той части дна, которая поднимается над уровнем расплавленного металла в момент наклона конвертера. После освобождения от содержимого осуществляется этап продувки. Существенно повышается скорость движения молекул углерода к поверхности. Это снижает общее содержание химического элемента в расплаве. Таким образом, появляется возможность получать сталь, в которой процент содержания оставшегося углерода очень маленький.

Кроме углерода, удаётся получить лучшее удаление серы. Осуществляя продувку со стороны дна, удаётся повысить на 2% количество получаемого металла.

Последний способ позволяет объединить некоторые достоинства обоих методов и в то же время устранить некоторые имеющиеся недостатки. Продувка мощным потоком кислорода производиться сверху вниз. Снизу вверх производят продувку инертным газом, например аргоном. Иногда для снижения общей стоимости вместо инертных газов применяют азот. Применение комбинированной продувки позволяет добиться следующих положительных показателей:

- увеличить объём выплавляемого металла;

- процент добавляемого металлического лома может быть повышен;

- добиться существенного снижения требуемых ферросплавов;

- уменьшить требуемое количество кислорода для продувки;

- снизить содержания различных газовых примесей, что позволяет повысить качество стали.

Томасовский способ

Томасовский способ – продувка через жидкий металл воздуха, но футеровка основная и благодаря этому становится возможным удаление фосфора. Футеровка доломитовая (МgO, СаО). Применяется для переплавки в стали чугунов марок Т-1 и Т-2, содержащих повышенный % фосфора до 2,2% и серы.

В томасовском конвертере процессы окисления протекают в такой же последовательности, как и в бессемеровском, за исключением того, что в третьем периоде идет бурное окисление фосфора, за счет чего резко повышается температура стали и сталь становится более качественной и пластичной.

Для удаления Р и S в конвертер загружается 12-14% от веса заливаемого чугуна – известняк СаСО3:

– 2Р + 5FeO + 4СаО → Р2О5(СаО)4 + 5Fe

шлак

Р2О5(СаО)4 – очень прочное соединение и ценное удобрение для сельского хозяйства.

– FeS + СаО → СаS + FeО, где СаS – непрочное соединение, поэтому вводят Mn:

СаS + MnO → MnS + СаО, где MnS – не переходит в ванну, если остается, то это более тугоплавкое соединение нежели FeS + Fe (tплавл. ≈ 988°С).

В настоящее время томасовский способ в нашей стране почти не применяется, так как высокофосфористых и высокосернистых руд у нас мало.

Рассмотренные конвертерные способы выплавки стали имеют следующие преимущества:

- Высокая производительность (время плавки 20-30 мин.).

- Простота конструкций печей (конвертеров) и следовательно малые капитальные затраты.

- Малые эксплуатационные затраты.

- Не требуется при плавке специально вводить тепло, так как оно получается в конвертерах за счет реакций окисления примесей.

Недостатки:

- Значительный угар железа (до 13%).

- Невозможность переплавлять в больших количествах скрап (металлический лом).

- Более низкое качество стали (главный недостаток конвертирования) – например, за счет продувки воздухом в стали увеличивается содержание азота (до 0,025-0,048%), которое заметно снижает качество стали.

- Из-за непродолжительности процесса невозможно в конвертерах выплавлять стали сложного химического состава, а из-за невысоких температур (наибольшая tплавл. = 1600°С) невозможно добавлять тугоплавкие легирующие компоненты (W, Mo, Nb и т.д.).

Таким образом до настоящего времени конвертерное производство стали было ограничено из-за вышеизложенных недостатков. В конвертерах выплавлялись лишь простые углеродистые стали обыкновенного качества.

Технология кислородно-конвертерного способа

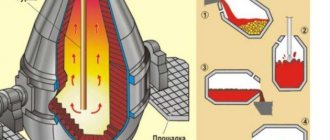

Устройство кислородного конвертера достаточно простое. По внешней форме конвертер выглядит как большой сосуд. Сверху он заканчивается сужающейся горловиной. Такая форма верхней части позволяет обеспечивать благоприятные условия для организации верхней продувочной системы. Вся загрузка компонентов в конвертер осуществляется сверху. Принцип работы кислородного конвертера заключается в следующем: в него заливают расплавленный чугун (он служит топливом для кислородного конвертера), засыпают металлический лом, загружают дополнительные материалы. В центральной части металлического корпуса конвертера располагается механизм поворота. С его помощью происходит наклон конвертера для слива готовой стали. В конвертерах, у которых объём превышает 200 тонн, применяют мощный двухсторонний привод. Для этого используют четыре мощных электрических двигателя, по два с каждой стороны.

Кислородно-конвертерный способ

При выборе размера верхней горловины учитывают, что целесообразно производить загрузку исходного материала, например стального лома не по частям, а сразу весь объём. Это позволяет сократить общее время, которое требуется на весь технологический процесс. Однако при увеличении размера горловины конвектора начинают увеличиваться общие тепловые потери. Происходит повышение содержания азота. Это происходит за счёт того, что через широкую горловину происходит самопроизвольное подсасывание дополнительного кислорода из окружающего воздуха. Вместе с кислородом попадает и азот. Этот дополнительный азот растворяется в металле и приводит к снижению качества.

Во многих странах наиболее распространёнными являются конвертеры с объёмом от 20 тонн до 450 тонн. Продолжительность конвертерного процесса выплавки стали не превышает 50 минут.

Сохранение надёжности протекания химических реакций при конвертерном процессе выплавки стали происходит благодаря поддержанию температуры более 1400°C. Для обеспечения этих условий металлический корпус конвертера внутри выкладывается огнеупорным материалом (обычно это специальный шамотный или тугоплавкий кирпич). На первом этапе производят загрузку кислородного конвертера. После этого, приступают к подаче кислорода. Требуемое количество подаваемого воздуха для обеспечения одной плавки составляет 350 кубических метров.

Кислород с большой скоростью вступает в химическую реакцию с расплавленным чугуном. Это позволяет удалить избыточный углерод. Присутствующие в металле серу и фосфор одновременно превращают в шлак. Такая технологическая цепочка позволяет остановить плавку в тот момент, когда уровень содержания углерода достигнет заданных технических условий. Это позволяет получать довольно большую номенклатуру углеродистых сталей и добиваться низкого содержания серы, фосфора и других примесей.

Контроль происходящих процессов и качество металла, осуществляют методом периодического отбора проб. Они позволяют определить степень оставшегося в расплаве газообразного углерода. Когда процент содержания углерода достигнет заданного, процесс продувки кислородом останавливают. По завершению технологической цепочки, сталь выливают в специальный ковш. Оставшийся шлак удаляют через специальный слив в конвертере.

Особое внимание уделяется контролю количества и скорости подачи кислорода. Процент содержания кислорода регулируют введением в конвертер охладителей. Функции охладителей могут выполнять: металлолом, железная руда, известняк.

Схема кислородного конвертера

Всё равно в готовой стали всегда сохраняется определённый процент кислорода. Он вступает в реакцию окисления с железом. Таким образом образуется окись железа. Чтобы снизить содержание этой окиси (провести операцию восстановления железа), в ковш добавляют так называемые раскислители. Если процесс так называемого раскисления произошел технологически правильно, в результате остывания отсутствует процесс выделения газов. Такую сталь металлурги называют спокойной. Для получения такой стали, в качестве раскислителей, в расплав добавляют сначала добавки на основе ферромарганца. На конечном этапе добавляют ферросилиций. В конце плавки — обыкновенный алюминий.

Вся технологическая цепочка производства стали подразделяется на следующие этапы:

- окисление присутствующих добавок;

- последовательные химические реакции (сначала окисление кремния; затем марганца, на завершающем этапе углерода);

- дефосфорация;

- десульфурация;

- шлаковое образование;

- процесс общего раскисления.

Если весь кислород не был удалён, продолжается образование окиси железа. Кроме этого, при остывании продолжается химическая реакция взаимодействия углерода и железа. Она приводит к выделению окись углерода. Его интенсивное образование и последующее выделение из расплава хорошо видно визуально. Процесс напоминает закипания воды в чайнике. Подобная сталь на языке профессионалов называется «кипящей». Для устранения этого эффекта в расплав добавляют ферромарганец.

Присутствие в жидком металле растворенных газов, которые не успевают выйти, приводит к образованию пустот. Они серьёзно снижают качество всего полученного металла. Чтобы не допустить таких образований, на этапе плавки, производят специальную дегазацию. Чтобы добиться наилучшего эффекта, эту операцию проводят в специальных вакуумных камерах. Таким образом удаётся существенно повысить плотность и улучшить физико-механические свойства полученной партии металла.

Производство стали в конвертерах

Сущность кислородно-конверторного процесса заключается в том, что налитый в плавильный агрегат (конвертор) расплавленный чугун продувают струей кислорода сверху. Углерод, кремний и другие примеси окисляются и тем самым чугун переделывается в сталь.

Первые опыты по разработке этого способа осуществил в 1933— 1934 гг. А. И. Мозговой. В промышленности кислородно-конверторный передел впервые накали применять в 1952—1953 гг. на заводах Австрии в Линце и Донавице. Благодаря технико-экономическим преимуществам этот способ получил очень быстрое и широкое распространение и является основным направлением развития в массовом производстве стали. Доля кислородно-конверторной стали, составляла в 1960 г. около 4 %, в 1965 г. — около 25 %, в настоящее время — около 4 % мировой выплавки стали.

Кислородно-конвертерный процесс. Это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом сверху через водоохлаждаемую фурму.

Кислородный конвертер.Устройство кислородного конвертора показано на рис. 1.6. Его грушевидный корпус (кожух) 3 сварен из листовой стали толщиной до 110 мм; внутри он футерован основными огнеупорными материалами 4 общей толщиной до 1000 мм, емкостью 130…350 т жидкого чугуна.

В процессе работы конвертер можно поворачивать на цапфах 5 вокруг горизонтальной оси на 360°для завалки скрапа, заливки чугуна, слива стали, шлака и т.д. Во время продувки чугуна кислородом конвертер находится в вертикальном положении. Кислород в конвертер (9…14 ат) подают с помощью водоохлаждаемой фурмы 1, которую вводят в конвертер через его горловину 2. Фурму устанавливают строго вертикально по оси конвертера. Ее поднимают специальным механизмом, сблокированным с механизмом вращения конвертера так, что конвертер нельзя повернуть, пока из него не удалена фурма.

Шихтовые материалы. Такими материалами для кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом, известь, железная руда , боксит, плавиковый шпат. Чугун для переработки в кислородных конвертерах должен содержать 3,7…4,4 % С; 0,7…1,1 % Mn; 0,4…0,8 % Si; 0,03…0,08 % S; <0,15…0,3 % Р. Известь необходима для наводки шлака. Она должна содержать более 90 % СаО и минимальное количество SiO2 и серы. Боксит и плавиковый шпат применяют для разжижения шлака.

Технология плавки. После выпуска очередной плавки конвертер наклоняют и через горловину с помощью завалочных машин загружают скрапом. Затем в конвертер заливают чугун при температуре 1250…1400 °С из чугуновозных ковшей. После этого конвертер поворачивают в вертикальное положение, внутрь его вводят кислородную фурму и подают кислород. Одновременно с началом продувки в конвертер загружают шлакооборазующиеся материалы (известь, боксит, железную руду).

Расстояние головки фурмы от уровня металла в конвертере 0,7…0,3 м, в зависимости от емкости конвертера. Струи кислорода, поступающие под большим давлением в конвертер, проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой температура достигает 2400 °С.

Окислительный период. В кислородном конвертере составляющие чугуна окисляются газообразным кислородом, растворяющимся в металле и шлаке при продувке с образованием закиси железа (FeO). В зоне контакта кислородной струи с чугуном в первую очередь окисляется железо, так как его концентрация во много раз выше концентрации примесей:

Fe+1/2O2 =FeO.

Закись железа растворяется в шлаке и металле, обогащая металл кислородом: FeO=Fe + O.

Окисление примесей чугуна кислородом, растворенным в металле, происходит по реакциям

Si+2O=SiO2;

Mn+O=MnO;

C+O=CO.

Часть примесей окисляется на границе металл — шлак окислами железа, содержащимися в шлаке:

Si+2FeO= SiO2+Fe;

Mn+Feo=MnO+Fe;

C+FeO=CO+Fe.

В кислородном конвертере благодаря присутствию шлаков с большим содержанием CaO и Fe, интенсивному перемешиванию металла и шлака легко удаляется из металла фосфор:

2P+5FeO+4CaO= (CaO)4P2O5+5Fe.

Образовавшийся фосфат кальция удаляется в шлак. В чугунах перерабатываемых в конвертерах, должно быть не более 0,15 % Р. При повышенном (до 0,3 %) содержании фосфора необходимо для более полного его удаления производить промежуточный слив шлака и наводить новый, что снижает производительность конвертера.

Рис 1.7. Последовательность технологических операций при выплавке стали в кислородных конвертерах: а

— загрузка скрапа;

б

— заливка жидкого чугуна;

в

— продувка кислородом;

г

— выпуск стали в ковш;

д

— слив шлака в шлаковую чашу

Удаление серы из металла происходит по реакции

FeS+CaO=CaS+FeO.

Вместе с тем высокое содержание в шлаке (до 7…20 %) затрудняет протекание реакции удаления серы из металла. Поэтому для передела в сталь в кислородных конвертерах применяют чугун с ограниченным содержанием серы (до 0,07 %).

Подачу кислорода заканчивают в момент, когда содержание углерода в металле соответствует заданному содержанию в стали. Для этого осуществляют автоматический контроль химического состава металл по ходу плавки с использованием ЭВМ. После этого конвертер поворачивают и производят выпуск стали в ковш.

Раскиление стали. Прим выпуске стали из конвертера в ковш ее раскисляют вначале ферромарганцем, затем ферросилицием и алюминием. Затем из конвертера сливают шлак.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющие легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2…3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш перед выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130…300 т заканчивается через 20…25 мин. Поэтому кислородно — конвертерный процесс производительнее плавки стали в мартеновских печах: производительность конвертера емкостью 300 т достигает 400…500 т/ч стали, а мартеновских печей и электропечей- не более 80 т/ч. Вследствие этого производство стали в нашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

Сущность кислородно-конверторного процесса заключается в том, что налитый в плавильный агрегат (конвертор) расплавленный чугун продувают струей кислорода сверху. Углерод, кремний и другие примеси окисляются и тем самым чугун переделывается в сталь.

Первые опыты по разработке этого способа осуществил в 1933— 1934 гг. А. И. Мозговой. В промышленности кислородно-конверторный передел впервые накали применять в 1952—1953 гг. на заводах Австрии в Линце и Донавице. Благодаря технико-экономическим преимуществам этот способ получил очень быстрое и широкое распространение и является основным направлением развития в массовом производстве стали. Доля кислородно-конверторной стали, составляла в 1960 г. около 4 %, в 1965 г. — около 25 %, в настоящее время — около 4 % мировой выплавки стали.

Кислородно-конвертерный процесс. Это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом сверху через водоохлаждаемую фурму.

Кислородный конвертер.Устройство кислородного конвертора показано на рис. 1.6. Его грушевидный корпус (кожух) 3 сварен из листовой стали толщиной до 110 мм; внутри он футерован основными огнеупорными материалами 4 общей толщиной до 1000 мм, емкостью 130…350 т жидкого чугуна.

В процессе работы конвертер можно поворачивать на цапфах 5 вокруг горизонтальной оси на 360°для завалки скрапа, заливки чугуна, слива стали, шлака и т.д. Во время продувки чугуна кислородом конвертер находится в вертикальном положении. Кислород в конвертер (9…14 ат) подают с помощью водоохлаждаемой фурмы 1, которую вводят в конвертер через его горловину 2. Фурму устанавливают строго вертикально по оси конвертера. Ее поднимают специальным механизмом, сблокированным с механизмом вращения конвертера так, что конвертер нельзя повернуть, пока из него не удалена фурма.

Шихтовые материалы. Такими материалами для кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом, известь, железная руда , боксит, плавиковый шпат. Чугун для переработки в кислородных конвертерах должен содержать 3,7…4,4 % С; 0,7…1,1 % Mn; 0,4…0,8 % Si; 0,03…0,08 % S; <0,15…0,3 % Р. Известь необходима для наводки шлака. Она должна содержать более 90 % СаО и минимальное количество SiO2 и серы. Боксит и плавиковый шпат применяют для разжижения шлака.

Технология плавки. После выпуска очередной плавки конвертер наклоняют и через горловину с помощью завалочных машин загружают скрапом. Затем в конвертер заливают чугун при температуре 1250…1400 °С из чугуновозных ковшей. После этого конвертер поворачивают в вертикальное положение, внутрь его вводят кислородную фурму и подают кислород. Одновременно с началом продувки в конвертер загружают шлакооборазующиеся материалы (известь, боксит, железную руду).

Расстояние головки фурмы от уровня металла в конвертере 0,7…0,3 м, в зависимости от емкости конвертера. Струи кислорода, поступающие под большим давлением в конвертер, проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой температура достигает 2400 °С.

Окислительный период. В кислородном конвертере составляющие чугуна окисляются газообразным кислородом, растворяющимся в металле и шлаке при продувке с образованием закиси железа (FeO). В зоне контакта кислородной струи с чугуном в первую очередь окисляется железо, так как его концентрация во много раз выше концентрации примесей:

Fe+1/2O2 =FeO.

Закись железа растворяется в шлаке и металле, обогащая металл кислородом: FeO=Fe + O.

Окисление примесей чугуна кислородом, растворенным в металле, происходит по реакциям

Si+2O=SiO2;

Mn+O=MnO;

C+O=CO.

Часть примесей окисляется на границе металл — шлак окислами железа, содержащимися в шлаке:

Si+2FeO= SiO2+Fe;

Mn+Feo=MnO+Fe;

C+FeO=CO+Fe.

В кислородном конвертере благодаря присутствию шлаков с большим содержанием CaO и Fe, интенсивному перемешиванию металла и шлака легко удаляется из металла фосфор:

2P+5FeO+4CaO= (CaO)4P2O5+5Fe.

Образовавшийся фосфат кальция удаляется в шлак. В чугунах перерабатываемых в конвертерах, должно быть не более 0,15 % Р. При повышенном (до 0,3 %) содержании фосфора необходимо для более полного его удаления производить промежуточный слив шлака и наводить новый, что снижает производительность конвертера.

Рис 1.7. Последовательность технологических операций при выплавке стали в кислородных конвертерах: а

— загрузка скрапа;

б

— заливка жидкого чугуна;

в

— продувка кислородом;

г

— выпуск стали в ковш;

д

— слив шлака в шлаковую чашу

Удаление серы из металла происходит по реакции

FeS+CaO=CaS+FeO.

Вместе с тем высокое содержание в шлаке (до 7…20 %) затрудняет протекание реакции удаления серы из металла. Поэтому для передела в сталь в кислородных конвертерах применяют чугун с ограниченным содержанием серы (до 0,07 %).

Подачу кислорода заканчивают в момент, когда содержание углерода в металле соответствует заданному содержанию в стали. Для этого осуществляют автоматический контроль химического состава металл по ходу плавки с использованием ЭВМ. После этого конвертер поворачивают и производят выпуск стали в ковш.

Раскиление стали. Прим выпуске стали из конвертера в ковш ее раскисляют вначале ферромарганцем, затем ферросилицием и алюминием. Затем из конвертера сливают шлак.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющие легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2…3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш перед выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130…300 т заканчивается через 20…25 мин. Поэтому кислородно — конвертерный процесс производительнее плавки стали в мартеновских печах: производительность конвертера емкостью 300 т достигает 400…500 т/ч стали, а мартеновских печей и электропечей- не более 80 т/ч. Вследствие этого производство стали в нашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

Достоинства и недостатки кислородно-конвертерного способа

К основным достоинствам способа относятся:

- по сравнению с другими процессами выплавки у него более высокая производительность;

- конструктивная схема самого кислородного конвертера достаточно проста (обыкновенный металлический резервуар, то есть корпус, внутри которого находится огнеупорный материал);

- низкая стоимость расходов на огнеупоры;

- невысокая себестоимость получаемой стали;

- низкие капитальные затраты на строительство, даже с учётом добавления стоимости на строительство кислородных станций.

Опыт эксплуатации конвертеров показал, что экономическая эффективность превышает мартеновский способ на 14%, а электроплавильный на 25%.

К наиболее явно выраженным недостаткам относятся:

- необходимость загрузки в конвертер только жидкого чугуна. Добавление и последующая переработка металлического вторсырья возможна только в небольшом количестве (не более 10%);

- на этапе технологической продувки вместе с углеродом выгорает достаточно большое количество полезного железа. Технологические потери могут достигать 15%;

- возникают сложности в организации системы контроля и регулирования конвертерного процесса выплавки стали. Это связано с высокой скорость протекания химических процессов;

- недостаточный контроль не позволяет получать сталь точно заданных технических характеристик.

Область применения конвертерных видов стали

Имеющиеся недостатки несколько ограничивают область применения подобной стали. Из неё производят такие деталей, к которым не предъявляют повышенные технические требования. В кислородных конвертерах получают продукцию трёх видов: углеродистую, легированную и низколегированную сталь. Эти марки используются для изготовления проволоки (катанки), труб небольшого диаметра, отдельных видов рельс.

Специальные изделия активно применяются в строительстве. Практически вся так называемая автоматная сталь изготавливается по конвертерной технологии. Из неё производят большое количество метизной продукции: болты, гайки, шурупы, саморезы, скобы и так далее.