Агрегат, предназначенный для сваривания изделий, принято считать сварочным полуавтоматом. Такие устройства могут быть различных видов и форм. Но самым важным является механизм инвертора. Необходимо, чтобы он был качественным, многофункциональным и безопасным для потребителя. Большинство профессиональных сварщиков не доверяют китайской продукции, изготавливая устройства самостоятельно. Схема изготовления самодельных инверторов достаточно проста. Важно учитывать для каких целей будет изготовлен аппарат.

Существуют инверторы для:

- Сваривания при помощи порошковой проволоки;

- Сваривания на различных газах;

- Сваривания под толстым слоем флюса;

Иногда для качественного результата и получения ровного сварного шва необходимо взаимодействие двух устройств.

Также инверторные устройства делятся на:

- Однокорпусные;

- Двухкорпусные;

- Толкающие;

- Тянущие;

- Стационарные;

- Передвижные, в комплекте которых есть тележка;

- Переносные;

- Предназначенные для начинающих сварщиков;

- Предназначенные для полупрофессиональных сварщиков;

- Предназначенные для профессиональных мастеров;

Схема инвертора:

Что потребуется?

Самодельный аппарат, схема которого очень проста, включается в себя несколько главных элементов:

- Механизм с главной функцией, отвечающий за управление сварочным током;

- Источник сетевого питания;

- Специальные горелки;

- Удобные зажимы;

- Рукава;

- Тележка;

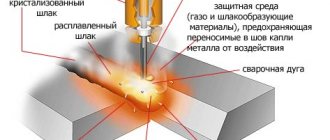

Схема сварки при помощи полуавтомата в среде защитного газа:

Также мастеру понадобятся:

- Механизм, который обеспечивает подачу проволоки;

- Гибкий шланг, при помощи которого проволока или порошок будет поступать к сварному шву под давлением;

- Бобина с проволокой;

- Специальное устройство управления;

Как устроен полуавтомат?

Перед началом работы с любой техникой первым делом нужно ознакомиться с его конструкцией.

В каждом полуавтомате находятся два блока: силовой и подающий.

Силовой блок представлен инвертором, который подает ток. Подающий блок — это отдельное устройство, который подключают для подачи проволоки. Моток проволоки закрепляют в подающем блоке, а конец выходит возле сопла горелки.

Но для наших целей он не очень нужен. Подачу проволоки можно делать самостоятельно, однако это замедлит рабочий процесс и будет крайне неудобно.

Мы описали вам главные элементы аппарата, но этого недостаточно. Вам также понадобится заказать специальные детали, нужные для определенного типа инвертора, а также комплектующие (горелка, рукав, сопло и т.д.).

Принцип работы

Принцип работы инвертора включает в себя:

- Регулировку и перемещение горелки;

- Контроль и наблюдение за сварочным процессом;

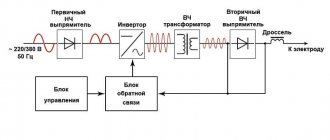

При подключении агрегата к электрической сети наблюдается преобразование переменного тока в постоянный. Для данной процедуры понадобится электронный модуль, специальные выпрямители и трансформатор с высокой частотой. Для качественного сваривания нужно, чтобы у будущего агрегата такие параметры, как скорость подачи специальной проволоки, сила тока и напряжение были в идентичном равновесии. Для данных характеристик понадобятся источник питания дуги, который имеет вольтамперные показания. Длину дуги должно определить заданным напряжением. Скорость подачи проволоки напрямую зависит от сварочного тока.

Схема самодельного устройства:

Электрическая схема устройства предусматривает факт, что тип сваривания сильно влияет на прогрессивную работоспособность аппаратов в целом.

Электрическая схема самодельного устройства:

Полуавтомат своими руками — подробное видео

Полуавтоматическая сварка из инвертора

Чтобы переделать инвертор в сварочный полуавтомат, потребуются три основных модуля. Электрический, обеспечивающий подачу тока от инвертора и режим сварки, механизм для подвода проволоки и горелка с соплом. Горелка создает газовую среду в виде облака защитного инертного газа, предотвращающего окисление расплавленного металла. Для этого используется баллон с углекислым газом, который подключается к аппарату с помощью шланга и входного штуцера. Если применять присадочный материал со специальным покрытием, образующим защитную среду, то можно обойтись и без баллона. Такой способ распространен среди мастеров.

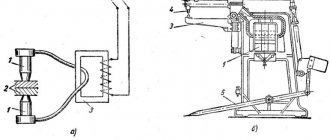

Рисунок 2 — Полуавтомат из инвертора

Горелка заменяет привычный для сварщиков держатель электродов. Внешне она представляет собой пистолетную рукоятку с клавишей, обеспечивающей подачу проволоки.

Она продвигается по тонкому каналу, проходящему внутри обрезиненного рукава, соединяющего полуавтомат с горелкой. Канал для подачи газа при сварке находится в том же рукаве и заканчивается соплом на конце горелки.

Для качественной сварки полуавтомат из инвертора должен поддерживать на выходе постоянное напряжение, как у заводского оборудования.

Необходимые инструменты и материалы

Для создания полуавтомата из инвертора своими руками потребуется приготовить необходимые комплектующие и оборудование.

Перечень инструментов и материалов:

- Инвертор с силой тока на выходе от 150 А.

- Механизм подачи проволоки, который перемещает ее без рывков и замедлений.

- Газовая горелка для плавления ванны.

- Подающий шланг, который будет служить направляющим рукавом для движущейся к рабочей зоне проволоки.

- Газовый шланг, подающий защитный углекислый газ к месту сварки.

- Катушка с присадочной проволокой.

- Блок электроники для управления работой сварочного полуавтомата. Здесь настраиваются сила тока, напряжение и скорость работы.

- Схема сварочного полуавтомата.

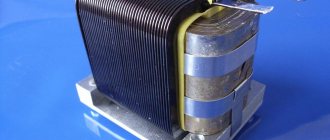

Рисунок 3 — Схема сварочного полуавтомата

Большая часть компонентов используется без существенных изменений. Переделки потребует механизм подачи проволоки, чтобы процесс соответствовал скорости плавления. В устройстве нужно предусмотреть возможность регулировки, потому что скорость меняется в зависимости от вида свариваемых материалов, типа и диаметра проволоки.

Процесс переделки инвертора

В готовом инверторе сначала необходимо переделать входящий в него трансформатор. Он покрывается дополнительным слоем, состоящим из медной полосы и термобумаги.

Обычную медную проволоку использовать для сварочного трансформатора нельзя. При сварке она сильно перегревается и способна остановить работу всего сварочного полуавтомата.

Вторичная обмотка трансформатора тоже потребует вмешательства. Она закрывается в три слоя жестью, изолированной фторопластовой лентой. Концы нанесенной обмотки спаиваются. В результате манипуляции токопроводимость существенно возрастает.

Важный элемент – это вентилятор, который будет охлаждать аппарат, защищая от перегрева.

Рисунок 4 — Обмотка инвертора

Инвертор для ручной сварки легко превращается в источник питания для полуавтомата. Работоспособный прибор можно не разбирать, а все дополнительное оборудование поместить в отдельный корпус. В нем размещается свободно вращающаяся катушка со сварочным проводом и механизм протяжки. На боковую панель выводятся регулятор скорости перемещения проволоки и гнездо для подсоединения рукава.

Вполне подойдет старый корпус системного блока компьютера. Получается компактно и аккуратно.

Параметры тока могут регулироваться на инверторе, тогда и «плюсовая» клемма подключается к заготовке от него.

«Минусовый» контакт выводится из инвертора и заходит в новый корпус. Здесь его подсоединяют к клемме рукава. Важно, чтобы и сварочная проволока соединялась с этим потенциалом.

Газовый шланг, идущий от баллона к горелке, тоже крепится в корпусе. Если задействовать клапан от автомобильного стеклоочистителя, то появится регулировка подачи газа.

Приведенная компоновка проста в исполнении, а инвертор может одновременно использоваться для ручной дуговой сварки и как источник питания для самодельного полуавтомата.

Узел механизма подачи проволоки

Механизм подачи необходим для равномерного поступления электродной проволоки с нужной скоростью в зону сварки.

Расходный материал подбирают исходя из сорта металла и целей сварочных работ. Отличаться могут материал и размер. Поэтому устройство должно иметь регулировку, чтобы подстраиваться под разные виды проволоки и условия сварки. Ходовые диаметры проволоки: 0,8; 1; 1,2 и 1,6 мм.

Механизм протяжки проволоки приобретается в готовом виде в отделе электротехнических товаров или изготавливается из подручных средств. Для сборки потребуется двигатель от автомобильных «дворников» для стекол, три подшипника, прижимная пружина и ролик, устанавливаемый на валу электродвигателя. И еще пластины толщиной не менее 1 см подходящего размера, на которых крепятся подшипники.

Рисунок 5 — Схема регулятора оборотов электродвигателя

Комплектующие размещаются на пластине из текстолита толщиной не менее 5 мм. Проволока заводится между подшипником и роликом. Место выхода должно совпадать с креплением конца подающего шланга, в который она протягивается. Провод равномерно и тщательно наматывают на катушку, потому что от этого зависит качество будущего соединительного шва. Катушка устанавливается на самодельной опоре и фиксируется. В процессе работы провод будет разматываться и поступать на свариваемый стык. С помощью подающего механизма удается упростить и ускорить сварочные работы, сделать их производительнее.

Рисунок 6 — Подающий механизм

Устройство узла горелки

Сварочная горелка – это рабочий инструмент сварщика для наложения шва в среде защитного газа. Служит она не более полугода и относится к расходным материалам.

Работают горелки по одному принципу, хотя и отличаются размерами, материалами, предельной температурой, мощностью и механизмом подачи газа.

Конструктивные элементы:

- основание с рукояткой;

- сопло;

- держатель;

- наконечник;

- изоляционная втулка.

Рисунок 7 — Устройство узла горелки

Сварка сопровождается перегревом элементов горелки. Больше всего страдает сопло и токоподводящий наконечник. От материала наконечника будет зависеть продолжительность работы. Широко применяется медь, а в более дорогих вариантах – вольфрам. Средний ресурс наконечника составляет 200 часов. Они изготавливаются быстросменными, потому что их приходится часто менять.

Для рукоятки используется термостойкий изоляционный материал, надежно защищающий сварщика от поражения электрическим током. На рукоятке горелки с помощью кнопки контролируется включение и выключение подачи расходника и защитного газа. От рукоятки отходит подающий рукав стандартной длиной 2,5–7 м. Выбор длины рукава зависит от типа выполняемых работ.

Не рекомендуется допускать излишков рукава, сложенных кольцами. От напряжения выходной катушки они сильно нагреваются, что может вызвать короткое замыкание.

Рисунок 8 — Устройство газовой горелки

На рынке представлен широкий выбор газовых горелок. Модели характеризуются следующими параметрами:

- ток нагрузки;

- способ охлаждения: воздушный или водяной;

- длина рукава;

- подключение штекером или евроразъемом;

- способ управления: универсальный, кнопочный или вентильный.

Горелка должна быть компактной и легкой. Для самодельного устройства достаточно штекерного разъема. Пластиковый корпус должен быть прочным и эргономичным. Горелку подбирают по параметрам тока, заниженным относительно полуавтомата.

Для поджига дуги необходимо, чтобы проволока выдвинулась за край горелки на 10–15 см.

Подача расходного материала включается нажатием клавиши на горелке, которая находится в руках у сварщика. Тумблер на корпусе открывает и закрывает подачу газа в зону сварки.

Управление и питание

Управление полуавтоматом выполняет микроконтроллер. Он также отвечает за преобразование и стабилизацию тока.

Электропитание к механизму протяжки проволоки и клапану, отключающему газ, подается напряжением 12 В. Для этого потребуется установить маленький трансформатор с выпрямителем. Коммутация между двигателем и клапаном происходит через промежуточное автореле на 12 В.

Сборка агрегата

Качественно сделать полуавтомат для сварки поможет инструкция по сборке. Работы осуществляются в следующей последовательности:

- Инвертор подключить к силовому и управляющему устройствам.

- Проволоку заправить в подающий механизм и проверить плавность движения.

- Установить необходимую скорость подачи проволоки.

- Горелку соединить с рукавом, который подключить к устройству подачи.

- Газовый баллон с редуктором и манометром соединить с горелкой.

- Включить инвертор и механизм подачи.

- Проверить поступление газа и проволоки. После подачи газа задержка движения проволоки должна быть 1–2 с. Она поступает уже в готовую защитную среду, иначе будет залипать.

При подготовке самодельного полуавтомата к первому пуску нужно позаботиться об охлаждении собранного сварочного полуавтомата, чтобы он не перегрелся. Для этого входные и выходные выпрямители, силовые ключи монтируют на радиаторах. На корпусе инвертора, где находится радиатор, то есть в самой нагреваемой зоне, рекомендуется установить термодатчик, который обесточит устройство при перегреве.

После этого силовую часть подключить к блоку управления, а затем включить полуавтомат в электросеть. Когда загорятся индикаторы сети, инвертор нужно протестировать. На выходе прибора измеряется ток, который не должен превышать 120 А. Если его величина меньше, то это означает, что по проводам к оборудованию поступает напряжение ниже 100 В. В этом случае меняют силу тока и контролируют напряжение, добиваясь желаемых параметров. При этом инвертор не должен перегреваться.

Под нагрузкой полуавтомат проверяют следующим образом. Сварочные провода соединяют с реостатом, рассчитанным на ток 60 А и сопротивлением не менее 0,5 Ом. Поступающий на горелку ток контролируют амперметром. Если сила тока отличается от нормы, изменяют величину сопротивления.

После включения собранного полуавтомата индикатор должен показать силу тока 120 А. Эта цифра подтверждает правильность проведения работ. Если высвечиваются восьмерки, то причина в недостаточном напряжении в подводящих проводах. Сварочные инверторы работают в диапазоне регулировки рабочего тока 20–160 А.

Контроль в процессе работы

Работоспособность и срок службы полуавтомата зависит от соблюдения температурного режима. Нормальной считается температура на радиаторах 75 °C. При перегреве, поломке или замыкании появляется звуковой сигнал. Электронный блок управления автоматически снизит рабочий ток до величины 20 А, звуковой сигнал сохранится до стабилизации ситуации. Ошибка в системе сопровождается кодом Err на индикаторе.

Созданный план

Любая схема самодельного устройства предусматривает отдельную последовательность работы:

- На начальном уровне необходимо обеспечить подготовительную продувку системы. Она будет воспринимать последующую подачу газа;

- Затем необходимо запустить источник питания дуги;

- Подать проволоку;

- Только после выполнения всех действий начнется движение инвертора с заданной скоростью.

- На окончательном этапе следует обеспечить защиту шва и заварку кратера;

Полуавтомат Саныча

Народный умелец Саныч предлагает схему сварочного полуавтомата, простую и доступную даже для новичков.

Предложенная конструкция отличается мягким шипением дуги, тогда как в магазинных устройствах наблюдаются треск и щелчки. Жесткий режим там получается из-за выходных характеристик трансформатора 18–25 В.

Трансформатор состоит из четырех соединенных вместе сердечников от ТС-270. В итоге получается почти 2 тыс. Вт. Этой мощности хватает с запасом. Первичная обмотка (180+25+25+25+25) выполнена проводом сечением 1,2 мм. Для вторичной (35+35 витков) используется шина 8 мм². Количество витков вторичной обмотки выясняется в последнюю очередь, поэтому лучше сделать с запасом по паре витков в каждом плече. Лишнее можно будет отмотать.

Схема сварочного устройства:

Схема выпрямителя двухполупериодная. Для переключения тока стоит спаренный галетник. Два диода в маленьком радиаторе. Конденсаторы рекомендуется брать не меньше чем на 30 тыс. мкФ.

Силовая часть включается любым из мощных контакторов, например модели КМ-50Д-В или КП-50Д-В. При паспортных данных 27 В и при 15 В стабильно срабатывают. Контактор позволяет получить большую коммутируемую мощность при наименьшем токе 300–400 мА.

Читать также: Самодельный оборотный плуг для минитрактора

Питающий трансформатор ТС-40 перемотан, чтобы давал напряжение на выходе 15 В.

Для протяжного механизма используется ролик диаметром 25–28 мм. На направляющей нужно сделать канавку шириной 0,5 мм на глубину 1 мм. На вал двигателя он крепится гайкой. На выходе регулятора получается 6 В, и этого достаточно для оптимальной подачи. При превышении нижней границы подбирается стабилизатор с меньшим рабочим напряжением.

Ручка-держатель вытачивается из текстолитовых листов толщиной по 10 мм. Посадочные места сделаны дрелью с применением сверл и торцевой фрезы.

Защитный шланг с обеих сторон удерживается распорными втулками. Для надежности на ответных частях есть проточки.

Для корпуса потребуется лист железа толщиной 1 м с двойным буртиком по краю. Вентилятор для охлаждения устанавливается на задней стенке, как раз напротив силового трансформатора. Перемещается сварочный полуавтомат на колесиках.

Собранный полуавтомат включается в сеть для тестирования. Он должен не перегреваться и четко реагировать на регулировку тока. Также проверяется изоляция трансформатора. В случае неполадок наносится дополнительная. Проконтролировать нужно и подающий механизм: насколько равномерно и быстро он подает проволоку. Устройство отработало верой и правдой уже более 10 лет.

Возможности сварочного полуавтомата значительно выше, чем у аппарата, предназначенного для выполнения ручной дуговой сварки. Полуавтоматом можно сваривать значительно более тонкий металл.

Применение специальной сварочной проволоки позволяет работать с цветными металлами, а использование защитного газа обеспечивает сварной шов более высокого качества. Учитывая эти обстоятельства, желание пополнить свою домашнюю мастерскую таким устройством вполне объяснимо.

Подготовка трансформатора

Свое внимание необходимо уделить подающему механизму. При помощи данного устройства должна происходить подача электродной проволоки. Из-за того, что данный механизм ломается чаще всего, следует сделать качественные расчеты. Важно учесть, что увеличение силы тока в большинстве случаев приводит к возгоранию электрода. При этом происходит сильное повреждение изделия. Но если ток очень слабый, то сделать полноценный агрегат не получится. Полученный сварной шов будет ненадежен. Поэтому на данном этапе подготовки необходимо правильно выполнить все расчеты.

Подача проволоки

Как собрать сенсорный выключатель своими руками

Чаще всего в таких самодельных полуавтоматах предусматривают возможность подачи сварочной проволоки Ø 0,8; 1,0; 1,2 и 1,6 мм. Скорость подачи ее должна регулироваться. Подающий механизм вместе со сварочной горелкой можно купить в торговой сети. При желании и наличии необходимых деталей его вполне можно сделать своими руками. Смекалистые новаторы для этого используют электродвигатель от дворников автомобиля, 2 подшипника, 2 пластины и ролик Ø 25 мм. Ролик устанавливается на вал электродвигателя. На пластины закрепляются подшипники. Они прижимаются к ролику. Сжатие осуществляется с помощью пружины. Проволока, проходя по специальным направляющим между подшипниками и роликом, протягивается.

Все составляющие механизма устанавливают на пластине толщиной не менее 8-10 мм, изготовленной из текстолита, при этом проволока должна выходить в том месте, где установлен разъем, соединяющий со сварочным рукавом. Здесь же устанавливается катушка с необходимыми Ø и маркой проволоки.

Протяжной механизм в сборе

Источник питания

Ремонт или изготовление конструкции включает в себя источник питания. Таким устройством может служить выпрямитель, инвертор или трансформатор. Именно данная деталь влияет на объем и стоимость сварочника. Наиболее профессиональными и качественными устройствами принято считать инверторные источники питания.

Схема блока питания:

Особенности самодельного сварочного полуавтомата

Необходимость соединения металлических изделий возникает в самых различных случаях. Поэтому наличие под рукой сварочного аппарата позволит осуществить задуманное без особых сложностей. С таким прибором можно проводить мелкие ремонтные работы без привлечения специалистов.

Покупка заводской установки сопровождается большими вложениями, поэтому есть смысл собрать аппарат собственноручно.

Предназначение и области применения

Самодельное сварочное оборудование используется для соединения изделий из нержавеющих сталей, цветных и черных металлов. Наиболее часто полуавтомат применяется в сельской местности, где есть необходимость обустройства ограждений, теплиц или прочих металлических сооружений.

Помимо монтажных и ремонтных работ, а также тяжелой промышленности, оборудование востребовано в микроэлектронике. С помощью аппарата можно сваривать разные металлы, соединять тонколистные детали и предметы с большой толщиной. Кроме того, с помощью полуавтоматов можно разрезать металлические изделия в тех местах, куда не достает шлифмашина.

Устройство

В схеме полуавтоматической сварки отсутствуют сложные компоненты. Но если в классическом аппарате используются электроды, то здесь применяется присадочная проволока. Это способствует непрерывному выполнению сварочных работ, что позволяет сформировать ровный и равномерный шов.

Устройство полуавтоматической сварки.

Показатели сопротивления у полуавтомата намного ниже, чем у дуговой сварки.

Оборудование состоит из 3 частей:

- Электрических компонентов. Отвечают за подачу тока.

- Проволочного механизма. Обеспечивает подачу присадочной проволоки.

- Горелки. Предназначается для создания газовой среды посредством специального сопла.

Принцип действия

Работа полуавтомата для сварки сводится к автоматической подаче проволоки к месту обработки. Но сам процесс контролируется мастером вручную. В качестве источника питания используется инвертор или трансформатор. Этот компонент выполняет преобразование переменного тока из электросети в постоянный.

В каждом приборе есть 2 входа – плюсовой и минусовой. Последний всегда соединяется с массой, а в качестве плюса используется кабель от горелки.

Плата управления

Для создания инвертора необходима специальная плата управления. На данном устройстве должны быть вмонтированы узлы аппарата:

- Задающий генератор, включающий в себя трансформатор гальванической развязки;

- Узел, при помощи которого управляется реле;

- Блоки обратной связи, отвечающие за сетевое напряжение и подающий ток;

- Блок термозащиты;

- Блок «антистик»;

Печатная плата блока управления:

Контроль правильности выполнения работ

Чтобы прибор смог прослужить максимально долго, важно постоянно следить за температурным режимом, в котором работает инвертор. Для этого следует одновременно удерживать 2 клавиши. На индикаторе отобразится температура самого горячего радиатора. Нормальное значение – до 75°C.

Если показатель превышает допустимый, прибор начнет издавать непрерывный звуковой сигнал, сообщая о необходимости остановить работу. При подобном развитии событий электронная схема уменьшит рабочий ток до 20А, а звуковое оповещение будет продолжаться до возобновления нормального температурного режима.

О наличии более важных поломок свидетельствует появление кода ошибки Err на индикаторе инвертора.

Ремонт/доработка устройства скорости подачи электродной проволоки

Инверторы считаются надежными устройствами. Но при небрежном уходе устройства могут выйти из строя. Аппаратам может потребоваться ремонт. В большинстве случаев главной причиной является поломка регулятора. При возникновении первых проблем, поломка сказывается на дальнейшей работе устройства. Поэтому чтобы избежать будущий ремонт, следует как можно больше уделить времени на качественную сборку устройства.

Схема агрегата включает в себя прижимной ролик. Он оснащен специальным регулятором уровня прижима проволоки. Также в агрегате присутствует ролик подачи проволоки, в котором есть два небольших углубления. Из них должна выходить сварочная проволока. Разрешено использование проволоки диаметром до 1 мм. Сразу после регулятора находится соленоид, который контролирует подачу газа.

Регулятор считается крупным элементом. Он фиксируется при помощи небольших болтов. Поэтому крепление является крайне ненадежным. Агрегат может перекашиваться, что может привести к сбою в работе. Именно из-за этой причины устройство часто ломается и требует дополнительный ремонт.

Дополнительные настройки полуавтоматического сварочного устройства

Помимо примитивных аппаратов, существуют схемы продвинутых сварочных систем с расширенным набором функций. Они имеют несколько дополнительных особенностей. Среди них – настройка индуктивности.

Даже бюджетные модели полуавтоматов поддерживают изменение этого параметра, что требуется для регулировки жесткости дуги и изменения характеристик сварного шва. При низкой индуктивности уменьшаются температура рабочего элемента и глубина плавления. Это приводит к появлению выпуклости шва. С помощью такой настройки можно соединять тонкие детали и материалы, которые боятся интенсивного нагрева.

При максимальной индуктивности растет температура плавления, а ванна становится чрезмерно жидкой. Валик подобного шва становится ровным и не имеет выпуклостей. С помощью данного режима можно проплавить толстый металл и проводить работы в угловых соединениях.

Существуют продвинутые сварочные системы с расширенным набором функций.

Следующая полезная настройка – изменение скорости работы. В заводских моделях есть маркировка High/Low, которая предназначается для более точной настройки скорости подачи проволоки. В каждом полуавтомате присутствует подобный регулятор, но если самодельный аппарат поддерживает работу с расходным материалом толщиной 0,6-1,4 мм, граничные отметки будут отличаться.

При использовании тонкой проволоки тумблер следует перевести в положение High, из-за чего проволока будет быстрее подаваться. Для толстого припоя выбирается положение Low.

Дроссель своими руками

Для того, чтобы сделать дроссель, понадобится трансформатор, эмальпровод с диаметром более 1,5 мм. Между слоями наматывается изоляция. При помощи алюминиевой шины с габаритами не менее 2,5х4,5 мм, наматываются 24 витка. Оставшиеся концы шины остаются по 30 см. Сердечник прокладывается при помощи кусочков текстолита с зазором минимум 1 мм. Также разрешено наматывать дроссель на железе от старого лампового цветного телевизора. Но на такое устройство можно поставить только одну катушку. Такое устройство может стабилизировать сварочный ток. Готовое изделие должно выдавать минимум 24 В при токе 6 А.

Как наладить механизм подачи?

Схемы самодельных сварочных аппаратов подразумевают наличие специального механизма подачи сварочной проволоки для полуавтоматов. Если нет заготовки данного элемента, можно собрать его самостоятельно по чертежам.

Для этого потребуется взять два подшипника, величина которых должна соответствовать типоразмеру 6202, также понадобится электродвигатель от автомобильных дворников, причем чем меньше будет его размер, тем лучше.

Когда будет производиться выбор сварочного аппарата и его соответствие схеме сварочного полуавтомата, необходимо тщательно проверить, чтобы он вращался строго в одном направлении. Помимо этого, нужно будет взять ролик с диаметром ровно 25 мм. Его насаживают поверх резьбы на вал электромотора. Все нестандартные элементы конструкции производятся самостоятельно – так в последующем будет гораздо легче производить ремонт сварочных полуавтоматов своими руками.

Механизм подачи включает в себя две пластины, на которых установлены подшипники. Между ними находится ролик с подключенным к нему электродвигателем. Пластины сжимаются за счет пружины, этот же элемент схемы самодельного механизма подачи позволяет прижимать подшипники к ролику. Сборка механизма производится на специальной текстолитовой пластине, ее толщина составляет порядка 5 мм. Делают это таким образом, чтобы сварочная проволока выходила из механизма в районе разъема.

Этот разъем, в свою очередь, будет подключаться к сварочному рукаву, установленному на передней части корпуса. К этой же пластине подключается катушка с намотанной проволокой. Чтобы катушка хорошо держалась на механизме подачи, под нее делают специальный вал, который крепится перпендикулярно к текстолитовой пластине. С краю у вала должна быть нарезана резьба, чтобы катушка как можно плотнее садилась на него.

Принципиальная схема сварочного полуавтомата, изготовленного самостоятельно, отличается практичностью, надежностью и экономичностью. Стоит отметить, что наверняка конструкция будет выглядеть не слишком привлекательно, однако по своим эксплуатационным характеристикам она практически ничем не будет отличаться от профессионального промышленного оборудования.

Все элементы, расположенные в механизме подачи, рассчитаны под стандартную катушку. Однако у данной конструкции имеется один серьезный недостаток – сварочные работы будут производиться без газа.

Сварочная горелка

Данное устройство предназначено для подачи электродной проволоки, углекислого газа и дугового напряжения к необходимому участку сварки. Назначением устройства является замыкание цепи, которое обеспечивает подачу сварочной проволоки к защитному газу.

Сварочная горелка:

Для наибольшего качественного эффекта рекомендуется приобретать готовый пистолет. В комплекте вместе с устройством должны быть рукава для подачи сварочной проволоки и защитного газа.

Прежде всего хочу сразу озвучить один момент — эта страница будет дополняться по мере готовности проделанных работ, так что кому интересна тема не забывайте добавить страницу в закладки, а при следующем посещении нажать кнопочку ОБНОВИТЬ СТРАНИЦУ.

Насмотревшись Американского кина по сварке алюминия решил, что мне такая горелка тоже нужна. В местных магазинах я такое даже искать не стал, а посетив пару Ростовских пришел в выводу, что опять выручит Китай.

Разумеется, что горелка с Али гораздо меньше и наверняка менее надежна, чем показанная в видео, но пока руки крюки можно потренироваться и на подобной игрушке, тем более цена не очень то и кусачая. Покопавшись вечерок сделал заказ. При выборе прежде всего исходил из рейтинга магазина, но и на цену не забывал поглядывать. Здесь и рейтинг высокий и отправка из России, правда видел на пару сотен дешевле у кого то, но отправка из Китая.

Непосредственно перед заказом я изучил отзывы об этой штуке не только у этого продавца, но и у других торгашей, у кого были продажи этой горелки. Положительных отзывов по работе довольно много, а вот по доставке есть косяки – держатель катушки довольно часто отламывается во время транспортировки.

Моя горелка с доставкой из России транспортной компанией и я, дурачек, надеялся, что за неделю пути ее не успеют сломать. Успели…

Врать не буду – в данном случае я даже не много обрадовался. Судя по отзывам продавец довольно адекватный, а в подобных ситуациях я предпочитаю сначала пообщаться с продавцом. В моих планах было выморозить из продавца долларов 7-8 и на эти деньги купить токосъемников для этой горелки. Токосъемники, ну или наконечники для подобных горелок называются на Али как MIG наконечник горелки Push Pull , поэтому обращайте внимание на тип наконечника, чтобы не купить что то не нужное. РЕЗУЛЬТАТЫ ПОИСКА НАКОНЕЧНИКОВ. Но вернемся к моей беде. Пишу продавцу, что я расстроен, что горелка сломана и у меня есть и фотографии и видео на этот счет. Ютуба у них нет, поэтому подобные сюжеты я выгружаю у себя на сайте и даю ссылку. У кого нет сайта могут выгрузить на Гуглодиск, не забыв открыть доступ. Но меня попросили выслать видео и фото по электронке. Надо? Выслал… Дальше случилось две неожиданности. Со следующим ответом продавец согласился, что товар действительно сломан, а через минуту отправил трекномер отправки – он отправил новую горелку. Это была первая неожиданность. Мне как бы две горелки не нужно, опять же не факт, что горелка не придет в таком же состоянии. Переварив полученную информацию, не много поехидничав, что теперь у меня горелка и для левой руки и для правой пишу Китайцу, что мол спасибо. Дальше пришла пора второй неожиданности – спустя две недели статус посылки не изменился – ожидает отправки из Китая. Пишу продавцу – мол фигня какая то. Тот отвечает, что это нормально, нужно ждать. Ладно, ждем. Сам себе думаю – в принципе полученную горелку можно отремонтировать и как останется пару часов до закрытия защиты покупателя открою спор и тупо верну все деньги, а этому продавану влеплю одну звезду по рейтингу. Кстати, о продавце. Подобные горелки для полуавтоматической сварки на Али продаются двух основных видов — под катушку 0,5 кг и под катушку 1 кг проволоки. Под килограмовую катушку горелки чуток дороже, но катушка имеет чехол, предохраняющий от пыли, а это существенный плюс. Да и килограмовые катушки купить легче, по крайнймере у нас. Повторюсь — я выбирал исходя из рейтинга продавца и точки отправки, покупал НА ЭТОЙ СТРАНИЦЕ. Однако это не самый дешевый вариант, поэтому можете воспользоваться РЕЗУЛЬТАТАМИ ПОИСКА горелки для сварки MIG.

Дальше ожидание, потом еще ожидание и еще ожидание…

Ну а пока новая горелка лежит на границе решил озадачится ремонтом уже присланного чуда. Для этого вплавливаю в место слома проволоку – огрызки застрявшей в Овермане проволоки не выкидываю – она бывают частенько нужны для подобного рода ремонтов. Дальше, для усиления накладываются заплатки из ткани и все это пропитывается эпоксидкой и приглаживается паяльником. Теперь можно не переживать, что этот хвост отломится, однако заплатки видно и согласно феншую – если не можешь спрятать – сделай чтобы было видно. Однако получилось спрятать – не много поразмышляв я выдул на горелку остатки автомобильного антигравия и в принципе получилось довольно не плохо и на ощупь эта штука стала поприятней.

УХ ТЫ! Посылка сдвинулась с места!

И вот тут до меня начинает потихоньку доходить как все происходит в реальности. У них там в Шанхае огромнейший дирижабль и они целый месяц его грузили вручную. Загрузив под завязку дирижабль тронулся в путь. Почему дирижабль? Да потому что самолет не может лететь 7 суток. Дальше прибыв в Екатеринбург его два дня разгружали. Тут явно носили не по одному пакетику, ну или все таки использовали погрузчики. После растаможки уже все пошло как обычно – Подольск – Ростов – Новошахтинск – Вручение. В этот раз упаковано в картонную коробку, помятую, но изгибов нет и надежы, что все в порядке усиливаются. Ну да – все отлично. Подаем на двигатель напряжение для проверки вращения – все работает. Теперь осталось доделать блок питания для этого моторчика и клапана, ну и решить вопрос с силовым питанием. Ну и послесловие. Механизм данного аппарата рассчитан на использования алюминиевой сварочной проволоки, однако и стальную проволоку эта машинка тянет вполне уверенно, правда пришлось клеить пористую резину на стопорную планку – стальная проволока более пружинная и спокойно лежать на катушке ей не захотелось.

Для тех, кто ни чего не понял кинушка:

С гореклой разобрались, теперь будем разбираться от чего запитать ее двигатель. Прежде всего нужен блок питания с регулируемым выходным напряжением и поскольку силовой части для самой сварки пока нет, то было решено попробовать запитать двигатель горелки от однотактного прямоходового преобразователя без обмотки размагничивания — так называемый кососй мост. Во первых можно проверить схемотехнику — если что то пойдет не так, то сгорят дешевые транзисторы, а не дорогие. Если все пойдет так, то можно будет проверить принципы построения данной игрушки, наступить на грабли, не переживая, что придется перематывать большие трансформаторы. В общем в качестве блока питания протяжного механизма для данной горелки было решено попробовать использовать модель, т.е. уменьшенную копию. Не много порыскав по интернету было выяснено, что именно того, что надо мне нет. Есть довольно много схем, которые можно адаптировать под регулятор оборотов двигателя протяжного механизма, поэтому не много поразмышляв новый велосипед изобретать не стал. Перед тем как пойдет речь о предлагаемой схеме лучше ПОЧИТАТЬ СТАТЬЮ об используемом контроллере, ну или хотя бы кино посмотреть:

Это все для того, чтобы по десять раз не писать одно и то же, а сразу перейти к принципиальной схеме, ведь данный блок питания ну очень сильно похож на простейший сварочный инвертор и все процессы в нем происходят точно так, как и в его могучих собратьях. Хотя есть некоторое, довольно существенное отличие — сварочные инветоры MMA это стабилизаторы тока, а для управления двигателем нужен стабизатор напряжения. Впрочем для полуавтоматической сварки MIG / MAG тоже нужен стабилизатор напряжения. Так что данная модель — выстрел по двум зайцам.

НАЖМИТЕ НА КАРТИНКУ — СХЕМА ОТКРОЕТСЯ В НОВОМ ОКНЕ И ХОРОШЕМ КАЧЕСТВЕ.

Для начала о деталях. L1 — фильтр от какого то компьютерного блока питания, взят на кольце потому что гибкие выводы дают несколько больше свободы при установке. VD3 — диодный мост на 4…10 ампер. С6 — обязательно пленочный конденсатор на 0,47…2,2 мкФ на 400 вольт. С7 — электролит на 220…330 мкФ TV1 — управляющий трансформатор с компьютерного блока питания. Первичка — две обмотки по 40 витков, вторичка — две обмотки по 50 витков. На моем экземпляре все обмотки по 40 витков — на вторичке напряжение чуточку маловато. Между вторичками ОБЯЗАТЕЛЬНО изоляция

.

НЕ МОТАТЬ ВТОРИЧКУ В ДВА ПРОВОДА!!!

TV2 — управляющий трансформатор от другого компьютерного блока питания. Вторичка 200 витков проводом 0,015 мм, первичка — один ПОЛНЫЙ виток проводом… Я мотанул монтажным проводом сечением 0,15 мм. TV3 — в моем случае это сердечник от ТПИ. Витки считались по программе Денисенко. Отвод сделан на 5 витке от верхнего вывода. Резисторы R3 и R10 на 5 кОм, ЛИНЕЙНЫЕ. VD14 — Шотки на 30А 100 Вольт. Пара слов о С8 — этот конденсатор призван подавлять выбросы в момент открытия и закрытия управляющего транзистора. Однако было замечено, что в некоторых случаях выбросы наоборот начинали увеличиваться. В этом случае необходимо заменить С8 на резистор от 750 до 1000 Ом. Этот блок питания затачивался под определенную задачу, а именно для работы с электродвигателем определенной мощности, поэтому в нем есть некоторые недоработки. Хотя недоработками я бы это не стал называть, скорей это специфика. Дело в том, что по определнию максимальные обороты двигателя использоваться не будут, поскольку это уже для сварщиков которые с горелкой родились. Отсутствие максимальной длительности управляющего сигнала позволило выкинуть несколько деталей, но сделало данный БП довольно специализированным. В частности цепи затворов силовых транзисторов были упрощены до максимума. Если же данная схемотехника будет использоваться в качестве универсального источника питания, то необходимо внести некоторые поправки в принципиальную схему, о которых будет сказано чуть позже, а пока разбираемся с питанием для этого питателя. В качестве источника питания 15 вольт использовался первоначально блок питания от DVD плеера, но пока все это обдумывалось, разрабатывалась плата из Китая пришел малыш на 12 вольт 0,45 А:

В реальности этот блок питания крохотный, однако его мощности хватило и для питания контроллера UC3845 и релюшки с обмоткой на 12 вольт, причем релюшку он отработал и с контактами на 30 ампер. Блок питания покупал ЗДЕСЬ, шло ровно два месяца, трек не отслеживался.

| НАЖМИТЕ НА КАРТИНКУ — СХЕМА ОТКРОЕТСЯ В НОВОМ ОКНЕ И ХОРОШЕМ КАЧЕСТВЕ. |

В схеме приведены номиналы резисторов, R8 это тот, который возле трансформатора, а не тот, который возле светодиода.

Кстати сказать, диапазон минимального сетевого при замене резистора обнаружен не был — или ЛАТРа не хватает. Зачем реле? Ну как зачем? В данном случае нужно еще клапан открывать, который газ подает в область сварки. Это как бы раз. Опять же как не верти, а при проведении сварочных работ полуавтоматом необходимо подачу проволоки включать и выключать. Понятно, что UC3845 можно остановить подав ноль на первый вывод микросхемы — исчезнет питание, исчезнет вращение. Однако я просмотрел довольно много схем сварочных аппаратов и обнаружился один, довольно интересный момент. На полуавтоматах среднего и высокого класса управление двигателем осуществляется при помощи реле, причем контакт переключателя подключается к электродвигателю. Если нужно, чтобы двигатель вращался контакт замыкается на напряжение питание двигателя. Если же нужно остановить двигатель, то этот контакт переключается на второй вывод двигателя.

Тем, кто не понял зачем так делается напоминаю, что электродвигатель с постояннми магнитами обращаемый, т.е. если на него подать напряжение, то будет вращаться вал двигателя, а если вращать вал, то он будет выдавать напряжение. Однако если на этом генераторе будет нагрузка вал будет вращать труднее и чем больше нагрузка, тем придется прилагать больше усилий. После снятия напряжения питания вал двигателя будет вращаться еще какое то время — инерция. Однако если нагрузить это генератор, то энергия энерции ирасходуется очень быстро. Если выводы электродвигателя замкнуть между собой, что и происходит во время выключения, то вал двигателя остановится практически мгновенно не выдав ни милиметра лишней сварочной проволоки. Но тут есть не большое НО…

Чем мощнее двигатель, тем более мощные нужны контакты на переключающем реле. Именно поэтому для проверки и использовалось реле с контактами на 30 А.

Подобные реле довольно часто используются для софтстарта сварочных аппаратов, поэтому я и взял их несколько штук. Покупал ЗДЕСЬ. Нет, нет, я не забыл про клапан. Клапан будет на 220 вольт, а включать его собираюсь при помощи твердотельного реле на 2 ампера, так что светодиодик этого реле я бы и нагрузкой не назвал. Покупал еще года два назад, но проверив ссылку обнаружил, что у моего продавца они еще есть. Брал ЗДЕСЬ. Но вернемся к блокам питания: На удивление оба блока питания нормально отработали при нижнем напряжении в 160 вольт и верхнем 270. Это я округлил диапазон. Впрочем по поводу большого у меня особых сомнений не было, а вот малыш действительно удивил. Ну по комплектухе вроде разобрались,чуток принципа работы: В момент подачи питания на контроллер он начинает формировать управляющие импульсы, которые ключуют управляющий транзистор. Управляющий транзистор нагружен на управляющий трансформатор, ну или трансформатор гальванической развязки (видел и такое название). Принцип работы этого трансофрматора — прямоходовой с размагничивающей обмоткой. Есть варианты схем без таковой, но я решил ее использовать — диодик нужен по любому, а намотать обмотку двойным проводом нужно столько же времени, что и одинарным. Вторичных обмоток у управляющего трансофрматора две, они то и формируют импульсны на затворы силовых транзисторов. После обмоток стоят диоды VD6, VD7, отсекающие отрицательное напряжение после обмоток. Дальше нагрузочные резисторы R17 и R18. Нагрузочные, потому что в данном блоке питания используются транзисторы с довольно низкой емкостью затвора и если увеличивать сопротивление этих резисторов, то напряжение с трансформатора начинает модулироваться ударными процессами в момент открытия и закрытия управляющего транзистора VT2. Для подавления этого звона дополнительно установлен конденсатор C9 (150…330 пкФ). Стабилитроны VD8 и VD9 служат для ограничения напряжения на затворах силовых транзисторов, причем для открывающего напряжения это 18 вольт — напряжение стабилизации стабилитрона. А для закрывающего напряжения это 0,6…0,7 вольта — напряжение падения на кристалле стабилитрона в прямом включении. Закрывающее отрицательное напряжение проходит через резисторы R15 и R16. Для ускорение закрытия силовых транзисторов и подавления звона используются снаберы на R21-VD10-C9 для верхнего плеча и R22-VD11-C10 для нижнего. Мощность данного блока питания не большая, следовательно и снаберные цепи не сильно мощные. Для размагничивания первичной обмотки используются диоды VD12 и VD13. В этой цепочке стоят HER508, хотя лучше поставить SF56 — они гораздо быстрее. Выходной снабер R23 и С11 я ставить не стал — звон в итоге получился не большой, поэтому я решил не использовать его. VD14 в моем случае 30CPQ100, поскольку из компьютерных блоков питания аналогичные сборки по вольтажу не подходят. L2 конечно же лучше использовать исходя из расчетов, однако я впаял уже готовую индуктивность выдранную из какого то блока питания. Подобную вольность я себе позволил потому что данный блок питания ни когда не будет работать на ту мощность, которую он способен выдать, следовательно вероятные потери в дросселе не критичны. Возвращаемся к моменту подачи питания — контроллер начинает стартовать, т.е. появляется первый управляющий импульс. Пройдя управляющий трансформатор этот импульс открывает сразу оба силовых транзистора и ток первичного питания начинает течь через первичные обмотки силового трансформатора и трансформатора тока. Разумеется, что С13 сейчас разряжен и по логичке вроде бы короткое замыкание, однако это не совсем так — ток не может достичь максимального значения мгновенно — мешает дроссель L2 и напряжение на С13 начинает увеличиваться плавно, таким образом исключая мгновенное значение тока заряда. Если же на выходе блока питания присутствует нагрузка, то все таки возникает вероятность достижения критического значения, однако этого не произойдет — если ток превысит определенное значение напряжения на выходе трансформатора тока станет достаточно для того, чтобы выключить управляющий импульс по входу регулировки тока — вывод 3. Таким образом на первом такте полностью исключается перегрузка силовых транзисторов — мало того, что ток ограничивается индуктивностью L2, так ток еще и контролируется трансформатором тока. Как только управляющий импульс заканчивается на выходе управляющего трансформатора формируется отрицательное наряжение закрытия силовых транзисторов и они разумеется закрываются. Напряжение на выходе силового трансформатора исчезает, остатки магнитного поля в сердечнике силового трансформатора вызывают появление напряжения самоиндукции и это напряжение тупо сливается обратно в шину первичного питания через диоды VD12 и VD13. Накопленная электромагнитная энергия в дросселе L2 скидывается в нагрузку через через нижний диод диодной сборки и таким образом во время отсутстивия напряжения на выходе трансформатора в нагрузку продолжает поступать напряжение. Вот теперь довольно важный момент — если необходимо получить высокий КПД, то выходной дроссель L2 не должен насыщаться при максимальной нагрузке и максимальной длительности импульсов напряжения с выходного трансформатора. Таким образом дроссель сможет накопить достаточно энергии, чтобы во время паузы не возникал провал напряжения на выходе источника питания. Вот по этой причине выходное напряжение силового странсформатора значительно превышает напряжение, которое должно быть на выходе источника питания. Для примера можно воспользоваться программой Денисенко и из расчета явно видно, что при необходимости получить на выходе 24 вольта амплитуда выходного напряжения силового трансформатора достигает семидесяти вольт:

| НАЖМИТЕ НА КАРТИНКУ — СХЕМА ОТКРОЕТСЯ В НОВОМ ОКНЕ И ХОРОШЕМ КАЧЕСТВЕ. |

И указанная индуктивность выходного дросселя ни как не должна быть меньше, чем показал расчет, иначе дроссель будет насыщаться и во время паузы Вы получите провал напряжения. Ну и конечно же можно использовать в качестве середечника для дросселя желтые колечки от компьютерных блоков питания, но если Вы готовы к их усиленному нагреву. Я не буду вдаваться в большие подробности почему дроссель будет греться, я просто еще раз напомню, что мой вариант блока питания НИ КОГДА

не будет работать на мощностях близких к максимальным, следовательно нагрев до пятидесяти градусов за три часа непрерывной работы на номинальную нагрузку можно считать приемлемым. Тем, что хочет более детально ознакомиться с выходными дросселями я предлагаю статью Сергея Бирюкова, главного редактора журнала «Схемотехника». ЧИТАТЬ СТАТЬЮ. Кстати сказать, у Бирюкова довольно много интересных статей по импульсным блокам питания, так что можете поискать и ознакомится — время будет потрачено не зря. Опять отвлекся, поэтому возвращаемся к работе преобразователя и как раз приходит время второго такта. Напряжение на выходе еще подрастает, ну и допустим на третьем такте достигает значения, когда уже начинает работать обратная связь — через резистор R3 выходное напряжение подается на усилитель ошибки и в случае превышения напряжения на выводе 2 2,5 вольта усилитель ошибки начинает уменьшать длительность управляющих импульсов, что влечет уменьшение выходного напряжения. Регулировка тока в данном блоке питания организована формированием напряжения смещения на выводе 3. На транзисторе VT1 формируется пилообразное напряжение, это чисто из даташита, однако величина этой пилы подается на вывод 3 через переменный резистор R10 с движка которого эта пила подается на вход ограничения тока. Но эта пила подается не в чистом виде, а к ней суммируется напряжение, идущее с трансформатора тока. Если движок резистора R10 находится влевом крайнем положении, то величина пилы с транзистора VT1 имеет довольно приличную амплитуду и даже не большое изменение напряжения на трансформаторе тока уже спровоцирует контроллер на отключения управляющего импульса. Если движок резистора R10 находится в крайнем правом положении, то влияние пилы с транзистора VT1 уже очень не значительное и напряжение с трансформатора тока должно достич довольно большого значения, чтобы выключить управляющий импульс, а для этого как раз нужен приличный ток. Величиной резистора R11 ну и конечно же R13 как раз и определяется максимальное значения протекающего через силовые транзисторы тока. Основной особенностью данного источника питания является контроль протекающего через силовые транзисторы тока на каждом такте преобразования, т.е. контроль производится мгновенного значения, а не среднего. А ЧТО ДАЕТ КОНТРОЛЬ ТОКА НА КАЖДОМ ТАКТЕ? При правильной настройке ограничения тока данный блок питания не возможно перегрузить. Другими словами абсолютно не важно по каким законам изменяется нагрузка и каких величин она достигает — как только ток через силовые транзисторы достигает установленного значения управляющий импульс закрывает силовые транзисторы. Остается только выдувать тепло из данного блока питания и он по сути не убиваемый. Регулировка напряжения производится усилителем ошибки — на его вход подается напряжение с выхода преобразователя через регулируемый делитель напряжения R3. Стабилитроны VD1 и VD2 ограничивают напряжение на входах контроллера и не дадут отгореть входам, если что то ВДРУГ пойдет не так. После сборки разумеется нужно проверить что собственно было напаяно, а для этого понадобятся два блока питания. Один так и останется в этом устройстве — им будет запитан контроолер UC3845. Второй — временный, он будет имитировать сетевое напряжение. Величина напряжения имитатора сетевого напряжение от 20 до 50 вольт, оптимально — 30 вольт, это в 10 раз меньше первичного напряжения и уже можно делать выводы о коэффициенте трансформации. Эта имитация необходимо для проверки моточных узлов данного преобразователя — отсутствие межвиткового и правильность фазировки обомоток.

На плате есть одина спотыкачка, поэтому лучше с материалом ознакомиться до конца — будет меньше вопросов.

Конечно же использование двух канального осциллографа для данных тестов предпочтительней — гораздо меньше переключений.

Однако двухлучевой осциллограф есть далеко не у всех. Поэтому проверку будем производить одним лучем. Перед тем как заняться проверкой необходимо бросить перемычку между минусовым питанием UC3845 и минусом первичнного напряжения питания — нижний вывод С7. Вот тут небольшая пояснялка. Намотать две вторички в одном направлении на управляющем трансформаторе как бы проблем нет — открыл глазоньки и намотал. А вот с фазировкой первички могут возникнуть проблемы — вроде и правильно все делал, а в итоге получилось в противофазе. Выпаивать трансформатор и менять выводы обмотки местами конечно же можно, но лениво. Поэтому на плате первичная обмотка управляющего трансформатора имеет не совсем традиционную разводку. Точка соединения полуобмоток выведена на второй сверху вывод каркаса, а крайние вывода В ЛЮБОЙ очередности подключаются к третьему и четвертому выводам. Шансы на правильность попадания фазы 50/50, однако теперь есть возможноть оперативно менять фазировку первичной обомотки поменяв перемычки местами:

Итак, подаем питание на контроллер и проверяем наличие управляющих импульсов — земляной щум осциллографа на GND UC3845, измерительный щуп на вывод 6. Частота импульсов должна быть равна частоте для которой производился расчет силового трансформатора. Следующий замер — измерительный щуп на затвор нижнего силового транзистора VT4. Если управляющие импульсы имеются и их форма близка к прямоугольной, а амплитуда чуть больше, чем напряжение питания UC3845, то управляющий трансформатор намотан правильно, исправен и осталось проверить фазировку. Для этого земляным щупом осцилографа становимся на затвор VT4, а измерительным на затвор VT2. Если Вы удачливы и с фазировкой все получилось правильно на экране будет что то похожее на это:

Если же Вам не повезло и перемычки под управляющим трансформатором запаяны не верно, то картинка будет такая:

По такому же принципу проверяется фазировка трансформатора тока — R13 на время проверки не запаивать, на выход повесить нагрузку не превышающую мощность блока питания, имитирующего сетевое напряжение. Однако на чертеже печатной платы направление намотки прорисовано, следовательно проявив чуток внимательности проблем с фазировкой можно избежать. Тоже самое касается намотки силового трансформатора. Перед тем, как перейти к печатной плате есть не большое пожелание, реально совсем маленькое:

Не разгоняйте частоту преобразования выше 60 кГц — уже довольно сильно начнут сказываться коммутационные потери, на больших токах уже начнут сильно вылезать электромагнитные наводки. Бороться с этим довольно затруднительно и если Вы готовы порвать на себе тельняшку, что Вам 100 кГц это семечки, то будьте морально готовы, что между ягодицами может образоваться разрыв в виде флага Великобритании. И не надо расказывать, что мол Вы делали и у Вас все получилось и работало. Я на полном серьезе говорю — случайность это не закономерность. Я лично диагностировал компьютер, который вручили жителям Новошахтинска в передаче САМ СЕБЕ РЕЖИСЕР. Они его выиграли, следовательно это возможно, но это не закономерность. Печатная плата в архиве ZIP, .Файл двухстраничный. Страница PRIVOD это то, что показано на фотографиях и то, чему нужен отдельный блок питания. Страница UNIVER — универсальная версия, которая может использоваться и как блок питания для привода, так и как обычный блок питания, поскольку имеет цепи самозапита. Но на минимальных значениях выходного напряжения вариант UNIVER может выключится, поскольку не хватит питания для самого контроллера.

Кроме этого на варианте UNIVER имеются отверстия под несколько типоразмеров ТПИ, так что с установкой ТПИ на плату проблем возникнуть не должно — использовал самые популярные типоразмеры. Так же на плате универсального варианта есть дополнительный разрез дорожки — это и есть спотыкачка, о которой я упоминал раньше. Этот зазро необходим для проверки протекающего через транзисторы тока — со стороны печатных проводников на разрезанную дорожку устанавливается резистор на 1 Ом мощностью 2 Вт. По напряжению падения на этом резисторе можно судить о протекающем через силовыет ранзисторы току, ну и конечно же он пригодится для наблюдения изменения самого тока. Смотреть конечно же нужно осциллографом — мультиметр будет показывать цену на дрова.

После настройки диапазона регулировки выходного тока этот резистор удаляется и дорожка восстанавливается каплей припоя. На какой ток нужно производить настройку? Да я же откуда знаю какой сердечник Вы будете использовать, какая частота преобразования и какие силовые транзисторы. Это уже на Вашей совести. Единственно, что могу порекомендовать — делайте хотя бы двухкратный запас по току для транзисторов, т.е. если транзисторы на 10 ампер не нужно превышать максимальный ток выше 5 ампер, а еще лучше 3,3 ампера — с прогревом кристалла максимальный ток у полевиков падает, а температура кристалла и температура корпуса это совсем не одно и тоже. Вроде с приводом разобрались. Пара слов об универсальном блоке питания и пойдем колхозить управление для остальной сварки. Универсальный вариант данного блока питания

работает с использованием самозапита — старт производится с использованием резистора R10, затем питание контроллера осуществляется от дополнительной обмотки силового трансформатора.

| НАЖМИТЕ НА КАРТИНКУ — СХЕМА ОТКРОЕТСЯ В НОВОМ ОКНЕ И ХОРОШЕМ КАЧЕСТВЕ. |

Теперь внимательно смотрим на схему и пытаемся кое что понять. Взор направляем на цепочки управления силовыми транзисторами. Первое, что бросается в глаза — диоды VD5 и VD6 развернуты в другую сторону. Разумеется возникает вопрос: НА ФИГА?

Все до безобразия просто — используются разные транзисторы. У STP10NM60 энергия затвора порядка 19 nC, это значительно меньше, чем даже у популярных IRF740, у которых минимальная энергия затвора 43 nC только у транзисторов от

STMicroelectronics

. У остальных производителей это параметр на уровне 60nC. Использование легких транзисторов позволяет получить очень легкое управление ими и в варинте для привода двигателя протяжного механизма используется ускоренное открытия силовых транзисторов через VD6 и VD7. Закрытие тут более затянуто, поскольку производится через резисторы R15 и R16. уменьшение тока закрытия-открытия силовых транзисторов в итоге на прямую влияет на потребление модуля управления и в этом варианте сводится к минимуму, чтобы не нагружать сыкунчика, который питает контроллер и управляющий трансформатор. В универсальном варианте используются транзисторы с более «тяжелыми» затворами SPA20N60, у которых энергия затвора может достигать 114 nC, что в 6 раз больше от превоначального варианта. Естественно, что затягивать с открытием и закрытием уже не стоит — токи то протекать будут тоже большего значения. Поэтому на универсальном варианте R16 и R17 уменьшены до 33 Ом, а диоды развернуты, чтобы обеспечивать ускоренное закрытие. Так же в управление вместо стабилитронов установлены супрессоры, ограничивающи напряжение затвора до ±15 вольт. В принципе можно использовать ии встречно включенные стабилитроны на 15…18 вольт. Эти элементы необходимы для защиты затворов от повышенного напряжение — далеко у всех транзисторов напряжение на затворе достигает ±30 В. У тех же SPA20N60 на затвор можно подавать не более ±20 вольт. Кстати сказать в серии транзисторов на 20 ампер в корпусе ТО-220 есть и «легковесы» с энергией затвора не более 74 nC. Это FQPF20N60.

ВНИМАНИЕ!

Информация для маньяков, которые покупают IRF740 от International Rectifier (

IR

), а потом по всем местам, где только можно оставляют свои метки:

«Мол не работает БП, а транзисторы новые, а почему то греются»

и т.д. Ответ до безобразия прост —

International RectifierНЕ ВЫПУСКАЕТ УЖЕ ОЧЕНЬ ДАВНО IR740

.

Вы купили не известно что,вот оно и работает не известно как.

Это скрин результа запроса на сайте https://www.alldatasheet.com/ — среди производителей этих транзисторов International Rectifier не значится. Но вернемся к блоку питания. Чтобы было понятно почему я так усердствую вокруг энергии затвора придется почитать статью о РАСЧЕТАХ ИМПУЛЬСНЫХ БЛОКОВ ПИТАНИЯ В EXECEL. Там упоминается на что влияет энегрия затвора и почему при проектировании она приоритетней перед емкостью затвора. ВАЖНО!!!

Рекомендованное значение напряжения питания для UC3845 составляет 12…28 вольт. Разбег больше чем в 2 раза. Я специально обращаю на это внимание. Этот факт дает некоторую вольность и в тоже время накладывает некоторую ответственность при выборе элементной базы. Это касается элементов управления силовыми транзисторами. Прежде всего количества витков траннсформатора управления. Если по Вашей задумке питание контроллера будет осуществляться от 12 вольт, то трансформатор лучше сделать повышающим — первичка 40 витков, вторичка — 45-50 витков. Тут же следует обратить внимание на ограничители напряжения в затворах (стабилитроны или супрессоры — кому как больше нравится). Если напряжение с трансформатора управления будет больше напряжения стабилизации этого ограничителя, то ограничитель однозначно начнет греться, а Вы получите повышенное потребление модуля управления в целом. Если это произошло, то следует либо уменьшать количество витков во вторичке управляющего трансформатора, либо заменить ограничители напряжения на более высковольтные. Перед заменой стабилитронов (супрессоров) необходимо посмотреть даташник на используемые силовые транзисторы — там указано какое максимальное напряжение на затворы можно подавать и это значение не стоит превышать. В большинстве случаев это ±30 вольт, но есть экземпляры с максимальным напряжением на затворах и ±20 вольт. Если же напряжение контроллера планируется в пределах 20…25 вольт, то управляющий трансформатор необходимо сделать понижающим, но не убавлять витки во вторичке, а добавить витков в первичке. Подводя итоги сказанному выше сведем наиболее важные моменты, которые нужно учитывать.

| ПИТАНИЕ КОНТРОЛЛЕРА МОЖЕТ СОСТАВЛЯТЬ 12…28 В. Обращайте внимание на напряжение устанавливаемых по питанию электролитов. |

| ОПТИМАЛЬНЫМ ЗНАЧЕНИЕМ НАПРЯЖЕНИЯ УПРАВЛЕНИЯ НА ЗАТВОРАХ СИЛОВЫХ ТРАНЗИСТОРОВ ЯВЛЯЕТСЯ 12…18 В. При меньших значениях при очень коротком управляющем импульсе (холостой ход) силовым транзисторам на затворы должно приходить не менее 6 вольт. При больших — можно ушатать транзисторы. |

| ОГРАНИЧЕНИЕ НАПРЯЖЕНИЯ НА ЗАТВОРАХ ДОЛЖНО БЫТЬ БОЛЬШЕ НА ПАРУ ВОЛЬТ, ЧЕМ ФАКТИЧЕСКОЕ НАПРЯЖЕНИЕ С УПРАВЛЯЮЩЕГО ТРАНСФОРМАТОРА. В качестве ограничителей можно использовать встречно включенные стабилитроны или двунаправленные супрессоры. |

Кстати сказать тут предоставляется возможность поиграться с управляющими импульсами и посмотреть в каком положении диода и при каком номинале резистора будут наименьшие ударные процессы на первичной обмотке трансформатора и наименьший нагрев силовых транзисторов.

Адрес администрации сайта

Тележка

Тележка может быть выполнена самостоятельно. Также разрешено использование готовых конструкций. Можно изготовить одноуровневые, двухуровневые и трехуровневые изделия. Для удобства на верхнем уровне хранят инструменты и материалы, которые будут нужны для работы. Для удобного перемещения тележка включается в себя колесики диаметром не менее 5 см.

Самодельная тележка с нескольких вариациях:

Режимы сваривания в углекислом газе:

От обычного устройства полуавтомат отличается механизмом подачи проволоки. Поэтому такой агрегат считается наиболее сложным устройством. Ремонт будет необходим в случае поломки подающего механизма.

Еще один полезный вариант изготовления

Необходимые инструменты и материалы

Чтобы изготовить полуавтомат из инвертора нужно подготовить следующее оборудование:

- Инвертор. При выборе этого комплектующего важно обратить внимание на такой показатель как сила формированного тока. Важно чтобы его уровень не был менее 150А.

- Механизм подачи проволоки для полуавтомата. Именно он будет отвечать за непрерывную подачу присадочной проволоки, которая должна ложиться равномерно, без рывков и замедлений.

- Горелка. Это комплектующее отвечает за плавление присадочной проволоки.

- Подающий шланг. Через этот шланг будет происходить подача присадочной проволоки к рабочей области.

- Газовый шланг. Необходимый для подачи защитного газа, обычно углекислого, в сварочную область для защиты шва от окисления.

- Катушка. На катушке должна располагаться присадочная проволока, с которой она должна подаваться без задержек.

- Электронный блок. Необходим для управления работой полуавтомата, с его помощью регулируется сила подачи тока, напряжение и скорость выполнения работы.

Большинство комплектующих можно найти высокого качества без особых усилий и использовать их без значительных изменений. Но особое внимание стоит уделить механизму подачи. Для того что сварочные работы соответствовали всем требованиям, подача проволоки через гибкий подающий шланг должна проводиться в соответствии со скоростью ее плавления.

Учитывая тот факт, что полуавтомат можно использовать для скрепления различных металлов, скорость сварки и тип присадочной проволоки может значительно варьироваться. Именно поэтому очень важно иметь возможность регулировки скорости работы подающего механизма.

Выбор проволоки зависит от целей выполнения сварочных работ и обрабатываемого металла. Присадочная проволока отличатся не только в зависимости от материала, но и от диаметра. Обычно можно найти проволоку диаметром 0,8, 1, 1,2, и 1,6 мм. Соответствующую проволоку нужно предварительно намотать на катушку. От качества выполнения этой подготовительной роботы напрямую зависит качество готового шва.

Затем катушка крепится с помощью специального крепления или самодельной конструкции к аппарату. Во время выполнения работ проволока автоматически разматывается и подается в рабочую область. Это позволяет значительно упростить и ускорить процесс соединения металлических элементов с помощью сварки, делая ее более эффективной и простой для новичков.

Изготовление сварочного полуавтомата

Блок управления состоит из микроконтроллера, необходимого для стабилизации тока. Следует отметить, что именно этот составной элемент отвечает за возможность регулировки тока во время выполнения работ.

Переделка сварочного инвертора в полуавтомат

Чтобы сделать полуавтомат из сварочного инвертора – необходимо подвергнуть устройство некоторым манипуляциям. Аппарат обматывают медной полосой с обмоткой из термической бумаги. Важно заметить, что обыкновенный толстый провод не подойдет. Он будет очень сильно нагреваться. Система охлаждения может не справиться с поставленной нагрузкой, что приведет к сильному перегреву устройства.

Вторичная обмотка должна состоять из стрех слоев жести. Каждый слой следует тщательно изолировать. Для этого используют фторопластовую ленту. Концы обмотки необходимо сделать спаянными между собой. Такая процедура позволяет повысить проводимость токов.

Осциллограмма сварочного напряжения и тока на обратной и прямой полярности:

Любой самодельный аппарат плохо воспринимает наличие грязи и пыли. Поэтому такие устройства следует чистить минимум раз в 4-6 месяцев. Интенсивность чистки должна зависеть от количества применений. В ином случае ежегодно придется проводить ремонт устройства.

Ориентировочные режимы сварки стыковых швов при помощи полуавтомата:

Главным преимущество таких аппаратов считается маленький вес. Также есть возможность использования как переменного, так и постоянного тока. Агрегаты могут сваривать цветные металлы, а также чугун. В недостаткам относится низкий температурный интервал. Сварочный полуавтомат своими руками нельзя использовать при температуре ниже 15°С. Поэтому для холодных регионов и для зимнего периода времени такие устройства не подойдут. В основном такие инверторы используют на улице в летний период или в помещениях. Самодельные конструкции отлично подойдут для сваривания небольших конструкций в домашних условиях. Для профессионального сваривания и для широкого производства рекомендовано покупать готовые инверторы.

Полуавтомат трансформатора

При наличии ненужного сварочного устройства этого типа можно собрать рабочий полуавтоматический аппарат. Прибор с постоянным током и выпрямителем не требует доработки. Работающий с переменным напряжением трансформатор нужно переделывать.

Необходимые инструменты

Для сборки сварочного аппарата в домашних условиях применяют такие приспособления:

- механизм подачи проволоки;

- блок формирования сварочного тока;

- питающее устройство;

- горелку;

- опорную часть;

- рукава;

- зажимы.

Выбор элементов

Перед тем как сделать аппарат своими руками, нужно правильно подобрать следующие компоненты:

- Источник питания. Для создания этого элемента используют трансформатор. От этой детали зависит производительность агрегата.

- Корпус. Используют короб или ящик нужного размера. Он должен быть сделан из металлических листов или пластика. В корпус устанавливают трансформаторы, подключаемые к первичным и вторичным бобинам.

- Охлаждающая система. При длительной работе сварочный аппарат перегревается. Самый простой способ охлаждения – установка вентиляторов. Эти устройства монтируют в боковых частях корпуса, напротив трансформатора.

Рекомендуем к прочтению Лучшие сварочные полуавтоматы

Схема полуавтомата

Чертеж полуавтомата включает электронный блок, высокочастотный тиристор, специальные выпрямители. Будущий аппарат должен обладать оптимальной для образования сварного соединения силой тока, скоростью распределения проволоки, напряжением. Для обеспечения этих характеристик потребуется источник формирования электрической дуги.

Подготовка оборудования

Чтобы подготовить аппарат к работе, нужно переделать следующие блоки:

- Трехфазный трансформатор. Его превращают в источник постоянного тока. Для этого устанавливают фильтры и диодный мост. Первый удерживает стабильную дугу, второй – выпрямляет напряжение. Подсоединение фильтра нейтрализует перепады напряжения.

- Дроссельный элемент. Его получают путем обматывания старого трансформатора. Подойдет деталь от старого советского телевизора. Элемент имеет 2 катушки, расположенные на округлом сердечнике, состоящем из 2 частей. Конструкцию разбирают. После этого удаляют подводы. На катушки наматывают медную проволоку. Части сердечника складывают, между ними устанавливают текстолитовую приставку толщиной 1,5 мм. Катушки соединяют последовательно.

Контактная сварка своими руками из сварочного трансформатора

Контактная сварка создаёт сварное соединение деталей за счет следующих одновременных воздействий на них:

- нагрев области их соприкосновения проходящим через него электрическим током;

- к зоне соединения прикладывается сжимающее усилие.

Существует три вида контактной сварки:

Мы расскажем про самодельный СТ для наиболее популярной: точечной контактной сварки (для двух других требуется очень сложное оборудование).

Точечная контактная сварка. Ист. https://moyasvarka.ru/process/kak-sdelat-kontaktnuyu-svarku-svoimi-rukami.html.

Пояснения к рисунку: 1 – электроды, подводящие сварочный ток с свариваемым изделиям; 2 – свариваемые изделия с нахлёсточным соединением; 3 – сварочный трансформатор.

Для осуществления контактной сварки, в зависимости от толщины и теплопроводности материалов свариваемых деталей, выбираются следующие значения её основных параметров:

- электрическое напряжение в силовой (сварочной цепи), В: 1…10;

- величина сварочного тока (амплитуда сварочного импульса), А: ≥ 1000;

- время нагрева (прохождения импульса сварочного тока), сек: 0,01…3,0;

Кроме того, должны быть обеспечены:

- незначительная зона расплавления;

- значительное сжимающее усилие, прилагаемое к месту сварки.

Схема и расчёт

Расчет СТ контактной сварки выполняется по тому же алгоритму, что и для дуговой (смотри выше). При выборе данных из справочника (сила тока и напряжение вторичной обмотки для точечной сварки выбранной марки металла заданной толщины), следует учитывать, что сила тока вторичной обмотки для таких трансформаторов порядка 1000…5000 А. Вторичная обмотка рассчитана, как правило, на единицы вольт и представляет собой всего несколько витков (бывает, что, один) толстого провода. Поэтому, для регулировки сварочного тока рекомендуется следующая схема первичной обмотки трансформатора.

Схема обмоток трансформатора для контактной сварки. Ист. https://tutmet.ru/kontaktnaja-svarka-svoimi-rukami-shema-video.html.

Очень часто, в процессе эксплуатации самоделок, выясняется, что не хватает мощности СТ. В этом случае возможно подключение второго трансформатора в соответствии с предлагаемой схемой.

Схема соединения двух трансформаторов точечной сварки. Ист. https://tool-land.rusamodelnaya-tochechnaya-svarka.php.

Намотка и монтаж

Эти операции выполняются по тем же основным правилам и с соблюдением требований, что и для СТ дуговой сварки. С особой тщательность следует закрепить витки вторичной обмотки. Для этого можно использовать её выводы, пропустив их в термостойком изоляторе.

В качестве электродов применяются медные стержни.

Электрод для точечной сварки в зажиме. Ист. https://tool-land.rusamodelnaya-tochechnaya-svarka.php.

В процессе эксплуатации следите за состоянием расходных материалов: электроды необходимо периодически подтачивать — иначе они теряют форму. Со временем они стачиваются полностью и требуют замены.