Электроды Т-590 со специальным покрытием используют для восстановления деталей, подвергающихся абразивному износу. Стержни имеют диаметр 4 или 5 мм и изготовляются в соответствии с ГОСТ 9466-75 и 10051-75.

Стандарт предусматривает использование переменного или постоянного тока, наплавка металла ведется под углом или в горизонтальном положении.

Сварка электродом Т-590.

Особые свойства

Если в состав покрытия ввести особые легирующие элементы, им придается тем самым высокая твердость. Однако получается менее пластичный шов, если не подвергать его дополнительной термической обработке.

Прокалку перед сваркой можно и не делать, если условия и сроки хранения были соблюдены. В случае влажности – прокаливать 60 минут при температуре 240-260℃.

Наплавку нужно производить в нижнем и наклонном положениях с небольшими колебаниями электрода или же узкими валиками. Ток должен быть постоянным с прямой полярностью.

Электроды Т-590 выделяются по характеристикам и особенным свойствам от других. Они обеспечивают получение стойкого наплавленного слоя, который обладает высокой стойкостью к истиранию различными твердыми частицами.

Общая информация

Наплавочные электроды марки Т-590 используют для наплавки металла, используемого в агрессивной среде. Такая наплавка стойко переносит истирания, поэтому подойдет для деталей с большим износом. Швы не очень пластичные, но твердые. Для повышения пластичности можно провести термическую обработку.

Наплавлять можно в нижнем пространственном положении. Применяйте постоянный ток и установите прямую полярность для наилучшего результата. Валик шва должен быть узким. Допускаются незначительные колебания.

Сварочный стержень типа т 590 имеет прочее (также называют смешанное) покрытие.

У марки Т-590 есть аналоги со схожим составом. Это марка ESAB ОК 84.78 и ОЗН-6 АЕ НД. Их вполне можно использовать на замену Т-590.

Плюсы и минусы

Характеристики электродов lb 52u

Вне зависимости от основного назначения любого изделия или материала, оно обладает достоинствами и недостатками. Электроды модели Т-590 не являются исключением. К достоинствам присадочного материала, конечно же, относится то, что с их помощью без особого труда можно восстановить рабочие детали строительной техники, чья рабочая деятельность напрямую связана с постоянными нагрузками.

Отремонтированная деталь практически не отличается от заводской версии, этого удается достичь благодаря отличным характеристикам наплавочных электродов Т-590.

В том случае, если в процессе ремонта изделия или детали рабочая область не подвергается высокой термической обработке, то итоговый результат соединения обретает высокий уровень прочности. Помимо основного химического состава, в структуру материала могут добавляться различные дополнительные элементы, благодаря которым подобрать состав под определенную деталь очень легко. Стоит отметить, что подбирать наплавочный материал нужно исходя их химического состава детали, с которой предстоит работать.

Недостатков гораздо меньше, чем достоинств. К ним можно отнести следующие факторы. Наиболее главным недостатком является то, что наплавленный материал имеет низкий уровень пластичности, следовательно, из-за этого свойства область использование электрода достаточно сильно сужается (его нельзя использовать в работе с деталями, рабочая деятельность которых подразумевает постоянное изменения формы и т.д.).

Также присадочный материал нельзя использовать в два слоя, так это значительно увеличивает шанс возникновения трещин. Однако они также могут и сыграть полезную роль, разгрузив всю конструкцию. Избавиться от них достаточно легко после выполнения основной процедуры заварив их.

Применение

Основной сферой применения электродов является ремонт. С их помощью достаточно легко восстановить металлические детали. Чаще всего этот процесс происходит на промышленном уровне, однако при наличии специализированного оборудования электроды этой модели можно использовать в быту. С помощью наплавочного материала восстановить поверхность вышедшего из строя изделия или детали, при наличии определенных знаний, достаточно легко, следовательно, необходимость приобретения нового оборудования отпадает. Изделие, отремонтированное с помощью электродов модели Т-590, практически ни в чем не уступает заводской версии.

Хранение

Чтобы продлить срок службы электродов и улучшить качество сварных швов, стержни нужно правильно хранить. Это относится не только к сварщикам. Но и к магазинам. Не покупайте электроды в полуподвальных магазинах. Поскольку велика вероятность повышенной влажности. А в таких условиях электроды долго не живут.

Что касается домашнего хранения, то заранее купите или сделайте своими руками пенал для электродов. Стоит он недорого, а самодельный и вовсе может обойтись вам бесплатно при наличии ненужного отрезка ПВХ-трубы. В пенале будет соблюдаться оптимальная влажность и температурный режим. Не храните электроды на земле, даже в коробке. И вообще не воспринимайте коробку как место для хранения. Это всего лишь упаковка. Она призвана на время защитить товар. Но не предназначена для длительного хранения в гараже, например.

Если вы все же нарушили правила хранения, то рекомендуем электроды Т-590 прокалить. Нагрейте электрическую печь до температуры не более 200 градусов и положите в нее электроды на 2 часа. Желательно использовать специальную печь для электродов. Но некоторые умельцы приспосабливают микроволновку для таких целей.

Конструкция и преимущества

Технические характеристики электродов мр-3

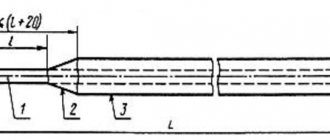

Электрод наплавочный состоит из металлического электропроводного стержня, на который нанесено покрытие. Стержень диаметром 3, 4 или 5 мм, длиной 350 или 450 мм изготовлен из проволоки марки Св-08 или Св-08А. В состав покрытия входят вещества газообразующие, формовочные, стабилизирующие, легирующие и связующие материалы, которые все вместе обеспечивают качество наплавленного слоя. Часть стержня для наплавки оставляют открытой для обеспечения контакта с металлом между электрододержателем и электродом. Изделия наплавочные соответствуют требованиям ГОСТов 9466-75, 9467-75 и 10051-75, а также европейских и международных стандартов. Поставляются в картонной упаковке весом 1,3 и 5 кг.

Рисунок 1 — Электроды Т-590

К преимуществам наплавки таким расходным материалом относят:

- высокую износостойкость наплавленного слоя;

- возможность нанесения слоя любого состава на изделия, выполненные из чугуна и стали;

- обеспечение твердости слоя наплавки не менее 58-ми по шкале HRC;

- высокую производительность;

- продление эксплуатационного срока изделий;

- возможность эксплуатации после наплавки без дополнительной обработки поверхности;

- экономичность.

Особенности производства

Производственные линии состоят из нескольких участков:

- волочения и резки проволоки на отрезки требуемой длины;

- нанесения слоя защитного покрытия под давлением с последующей сушкой;

- упаковки готовой продукции.

При изготовлении особые требования предъявляются к химическому составу покрытия, которое защищает зону расплава от воздействия атмосферного воздуха и насыщает металл легирующими присадками.

На российском рынке встречаются электроды под маркой Т-590 или Э-320Х25С2ГР, выпущенные заводами Lincoln Electric, Zeller Welding, Волгодонским или Зеленоградским заводами, а также еще несколькими десятками предприятий, расположенными на территории РФ или странах ближнего зарубежья.

Рекомендуем к прочтению Расчет расхода электродов при сварке

Т-590 от разных производителей.

Условия применения

Виды и характеристики электродов монолит

Для того чтобы произвести наплавку, необходимо свариваемую деталь очистить от загрязнения, масла и ржавчины. Также не следует производить наплавку более чем в два слоя на стальных деталях, а на чугунных — в один слой.

Если износ детали значителен, для нижних слоев лучше использовать другие электроды, в зависимости от состава металла изделия.

Можно наплавить предварительный слой электродами «Стандарт РЦ», «Монолит РЦ» на такие стали, как углеродистые низколегированные . Для сталей, легированных марганцем, можно применять электроды УОНИ 13/55 «Плазма».

Электроды наплавляют металл с высокой износостойкостью. Он склонен к образованию различных мелких трещин размером примерно 2 мм. Однако это не снижает качества и стойкости реставрированной детали.

Широкое применение электроды Т-590 нашли в горнодобывающей, сельскохозяйственной и транспортной промышленности.

Область применения

Электроды для наплавки Т-590 применяют для потерявших качество зубьев экскаваторов, деталей прессов, лопаток устройств для дробометания, лемехов плугов, лопастей эксгаустеров и других механизмов. Это позволяет содержать подобные устройства всегда в рабочем состоянии и не тратить деньги на покупку новых комплектующих деталей, и продлевает срок эксплуатации изделий.

Расходные элементы этой марки применяются в различных отраслях промышленности — станкостроительной, горнодобывающей, сельскохозяйственной, транспортной. Использоваться для наплавки они могут и в домашних условиях. Их применение актуально для работы с изделиями, условия эксплуатации которых предполагают значительные показатели износа.

В обозначении буква «Т» означает, что это изделие предназначено для теплоустойчивых сталей, а цифры 590 означают марку.

Особенности работы

Для получения высокого качества итогового результата работы требуется строго соблюдать весь технологически процесс. Обязательно нужно выполнять предварительную подготовку присадочного материала. Она заключается в предварительном прогреве электроды в температурном диапазоне от 300 до 350 градусов по Цельсию. Предварительны прогрев нужно выполнять примерно в течение шестидесяти минут.

В работе с присадочным материалом модели Т-590 можно применять аппаратуру, которая работает как на постоянном, так и на переменном электрическом токе. В первом случае подойдет абсолютно любое оборудование, во втором напряжение агрегата не должно превышать отметку в семьдесят вольт.

Также нужно правильно подобрать размер присадочного материала. Данная модель выпускается в прутках и может иметь диаметр двух видов: 4 или 5 мм. Вне зависимости от размера и модели химический состав присадочного материала идентичен, следовательно, выбирать режим работы нужно исключительно исходя из требуемой силы электрического тока, необходимой для расплавки рабочей поверхность изделия и самого присадочного материала. Для четырехмиллиметровой версии вполне хватает электрического тока примерно в 200-220 Ампер. Для пятимиллиметровой версии ее потребуется нескольким больше – от 250 до 270 Ампер. Если не соблюдать вышеуказанные рамки, то качество итогового результата работы не будет удовлетворять требуемые параметры.

Технические характеристики

Химический состав металла, входящего в электрод, %

| Углерод | Кремний | Марганец | Хром | Бор | Сера | Фосфор |

| не более | ||||||

| 2,9–3,5 | 2,–2,5 | 1,–1,5 | 22,–27, | 0,0–1,5 | 0,035 | 0,04 |

Твердость наплавленного металла

| 58–64 HRC |

| Производительность наплавки (при диаметре в 4 мм), г/мин | Расход на 1 кг наплавленного металла, кг |

| 30 | 1,4 |

Упаковочные данные

| Толщина, мм | Длина, м | Количество электродов в одной пачке, шт. | Вес полной пачки, кг |

| 4 | 0,45 | 10 | 1 |

| 5 | 0,45 | 6 | 0,9 |

Особенности выбора режимов наплавки

Чтобы процесс наплавки прошел правильно, и в итоге все получилось на высоком уровне, необходимо соблюдать правильные режимы проведения процедур. Перед самой сваркой будет полезно провести термообработку электродов, которая проводится в течение одного часа при температуре 300-350 градусов Цельсия.

Электроды наплавочные Т-590 можно использовать как при постоянном, так и при переменном токе. Постоянный ток можно применять любой полярности, а переменный необходимо получать от трансформатора, у которого напряжение холостого хода составляет 70 В.

С четом того, что данные электроды во всех своих разновидностях имеют одинаковый состав и механические свойства, а отличаются лишь диаметром, то и выбор режима будет зависеть преимущественно от силы тока для расплавки электрода. Практически все операции проводятся в нижнем положении, поэтому, данные указываются именно для такого типа работ. Для изделий толщиной 4 мм при наплавке следует подбирать силу тока от 200 до 220 А. Для электродов толщиной 5 мм сила тока должна лежать в пределах 250-270 А. При несоблюдении режима наплавленный материал может ненадежно держаться или проплавить саму основу, на которую он наносится.

Нюансы выполнения наплавочных работ

- готовить изделия к наплавке. Они должны прокаливаться при температуре, указанной на упаковке. Влажность покрытия не может превышать 0,8%;

- следить за состоянием покрытия электрода. Оно не должно иметь трещин, расслоений и загрязнений;

- готовить поверхности к наплавке. Их нужно тщательно зачищать от любых видов загрязнений до металлического блеска;

- правильно подбирать режим наплавки. Сила сварочного тока, где будет осуществляться процесс нанесения слоя, выбирается с учетом диаметра расходного материала. Эти данные указаны на упаковке и в сопроводительных документах;

- осуществлять наплавку можно для изделий, изготовленных из стали не более чем в 2 слоя, для чугуна — только в 1 слой.

Наплавочный процесс можно посмотреть на этом видео:

Принципы работы

У электродов представленной марки есть свойства, которые стоит учитывать. Вы сможете применять сплавы, которые будут устойчивы к разрушению.

При этом металл не отличается высокими показателями надежности. В нем могут появиться небольшие изломы. Этому моменту не стоит уделять много времени, потому что он незначительно влияет на качество металла.

Если необходимо совершить наплавку, не нужно применять больше двух электродных слоев. Если вы используете чугун, в этом случае будет достаточно одного покрытия.

Преимущества и недостатки

К преимуществам изделий можно отнести то, что они отлично восстанавливают износившиеся части рабочих машин, которые должны отвечать особым условиям твердости, сохраняя необходимые характеристики. Таким образом, даже после восстановления они будут иметь хорошие рабочие показатели, как это было до ремонта. При отсутствии термической обработки, материал шва получает высокую твердость HRC 58-64. Наличие легирующих элементов позволяет более точно подбирать электроды к материалам, на которые нужна наплавка. Благодаря всему этому увеличивается эксплуатационная эффективность и снижается время простоя при ремонте. Также сокращается необходимость в наличии запасных деталей на складе.

К недостаткам можно отнести отсутствие пластичности наплавленного материала. Также эти электроды являются узконаправленными и не могут применяться универсально для других целей. При наплавлении более двух слоев материала, появляется риск образования трещин, так что для последующей наплавки следует брать другие разновидности. Трещины могут оказать полезный эффект, так как снимают напряжение с определенных участков детали, а после образования трещины можно ее заварить.

Электроды для наплавки, стойкие к ударным нагрузкам

Электроды для выполнения работ по наплавке, стойкие к ударным нагрузкам, используются при ремонте дробильного оборудования, например, клещей, била, брони и роликов, конусов, корпусов. Применяются такие марки как OK 13Mn, раньше ее называли OK 86.08, OK Weartrode 55, Т-590Н, Т-590 и Т-620. С их помощью можно наплавить четыре и больше слоев. Т-590Н разработан для тех, кто решил отремонтировать деталь и надолго забыть о ней.

Марки электродов Т-590 и Т-620 наплавляют слой не подверженный образованию трещин при ударе. Они износостойкие, хорошо соединяются с основным металлом, помогают продлить ресурс работы изделий в несколько раз.

Электроды типа ОМГ-Н, ЦНИИН-4,ОЗН-7М, ОЗН-400М, ОЗН-300М создают твердый наплавляемый металл. Значение 45-65 HRC будет во втором слое.

Для наплавки деталей, сделанных из нержавейки, используется марка электродов ЦН-6Л, ЦН-12М-67.