Основные характеристики пластиковых труб

Трубы из поливинилхлорида (ПВХ) сегодня широко применяются в разных отраслях экономики, в большей степени, конечно, в строительстве. Этот вид труб пришел на смену металлическим и все больше вытесняет их с рынка. Неудивительно, что сегодня все большее число людей вкладывают средства в развитие этого дела. Основной статьей затрат является линия по производству пластиковых труб, но высокая производительность и низкая себестоимость по расходным материалам быстро окупают вложенные средства.

Пластиковые трубы подходят для: водопровода, канализации и отопления

Высокий спрос на пластиковые трубы обусловлен рядом отличительных характеристик:

- они не подвержены коррозии;

- легкие – в 5 -7 раз легче металлических аналогов;

- не подвержены влиянию высоких и низких температур;

- на них не откладывается известковый налет;

- большой срок эксплуатации – до 50 лет;

- они не влияют на вкус воды.

Такие качественные преимущества позволяют использовать трубы в отопительных и канализационных системах, в водопроводных и газопроводных системах.

Фальцепрокатные станки для нержавеющей стали

Фальцовка считается более экономичным способом получения соединений металла, чем сварка, и более эффективным, чем склеивание.

Основное назначение данного оборудования для производства дымоходов из нержавеющей стали – идеально ровная состыковка сегментов изделия. Фальцепрокатный станок позволяет создавать одинарные, двойные и другие соединения. Принцип работы устройства следующий: формирующее устройство протягивает лист металла вдоль станка, продавливая двойные фальцы, с помощью которых будет обеспечено прочное замковое соединение элементов.

При помощи фальцепрокатного станка получается более надежный и экономичный вариант соединения сегментов труб между собой

При выборе фальцепрокатных станков, как и других агрегатов, опираться следует на показатели толщины листа нержавеющей стали, допустимой к обработке. Просты в обслуживании и работе мобильные устройства. Некоторые из них способны менять конфигурацию роликов для профилирования, формируя до 5-6 разновидностей фальцев. Существуют также модели, включающие в себя функцию создания соединительных элементов и реек. От количества производимых станком операций будет зависеть его стоимость.

Важно! В комплектацию фальцепрокатных устройств входят сменные ролики, иногда позволяющие создавать дополнительные виды фальцев.

Ручные фальцепрокатные станки в основном работают с тонкими листами нержавеющей стали, до 0,7, и подходят только для формирования фальцев на водосточных трубах. Более мощные модели работают практически со всеми видами металла, включая медь и оцинкованную сталь.

Для отгиба фальца применяются фальцегибочные станки. Выбирая между ручным управлением и электрическим приводом, стоит остановиться на последнем. Производительность электрических фальцегибов в 2 раза превышает возможности ручных: 50 элементов в час при ручном управлении и 100 деталей при электрическом приводе. За смену электрический фальцегиб позволяет произвести до 1000 стальных заготовок.

Технология изготовления пластиковых труб

Трубы ПВХ изготавливают на специальном оборудование

Процесс производства труб из ПВХ довольно простой для него понадобится сырье – гранулированные полимеры и линия производства ПВХ труб. Одним из лучших материалов является сополимер полипропилена. С помощью экструдерной установки гранулы расплавляются под воздействием высокой температуры. Полимерная масса выдавливается с помощью формующей головки шнекового экструдера. Принцип действия такого механизма напоминает мясорубку. Это начальный этап формовки, который сменяется процессом протягивания заготовки и ее дальнейшего охлаждения. В специальных ваннах заготовка под воздействием высокого давления проходит процесс окончательной формовки с помощью калибрующего устройства. Размеры для формовки задаются автоматически перед началом процесса. Завершающим этапом изготовления пластиковых труб является их резка и укладка.

Организация производства дымоходов из нержавеющей стали

Первое, что стоит сделать при организации компании по выпуску дымоходов для котлов и разных типов печей – подбор оптимального рабочего помещения, соответствующего основным техническим нормам.

Одним из главных критериев к выбору помещения будет его площадь – не менее 50 квадратных метров. В таком цехе существует возможность установки базового количества нужного оборудования и размещения рабочих мест. Минимальная температура воздуха в цехах будет составлять +18 градусов, обязательно наличие канализации и водоснабжения.

Как правило, производство систем отвода дымовых газов сопряжено с изготовлением вентиляционных каналов или воздуховодов. Поэтому техническое оснащение для данных типов производств будет идентичным.

Итак, производство дымоходов возможно при наличии следующего оборудования:

- станок для резки металла;

- оборудование для прокатки ребер жесткости;

- фальцепрокатный станок;

- мобильный проходной листогиб;

- фальцеосадочный станок;

- аппаратура для сварки.

В процессе производства используют как автоматические станки, так и простые ручные инструменты

Дымоходы могут соединяться посредством гофрированных колен, и, если такая возможность предусмотрена в производстве, понадобится станок для изготовления данных деталей из нержавеющей стали. Они выпускаются в автоматическом и полуавтоматическом форматах. При использовании последнего варианта работник должен вручную переустанавливать заготовку гофры и перезагружать станок.

Далее будут рассмотрены факторы, которые могут повлиять на выбор предпринимателя в покупке каждой единицы оборудования.

Механизмы, составляющие производственную машину

Линия для производства труб из полипропилена

Линия в собранном виде представляет собой совокупность агрегатов и узлов, общей протяженностью от 18 до 60 метров. Все элементы соединены между собой и последовательно выполняют технологические процессы. Ручной труд используется на этапах загрузки исходного сырья и приема готовых изделий, а также для отладки автоматизированных систем линии по производству пластиковых ПВХ труб.

Состав производственной линии:

Тянущее устройство

- бункер для сырья;

- экструдер;

- головка трубная;

- тянущее устройство;

- ванны;

- отрезной агрегат;

- прочие дополнительные устройства и приспособления.

Бункер представляет собой емкость с дозатором, в которую помещается исходное сырье. Часто бункер заменяют воронкой, а сырье взвешивают отдельно, вручную.

Экструдер состоит из вертикального редуктора с упорным подшипником, электродвигателя, цилиндра пластикации, барьерного шнека, электрошкафа с автоматизированной системой управления. Характеристики:

- размеры – 1900*1400*900;

- масса – 950 кг;

- производительность – 30 – 75 кг/ч;

- мощность – 30 кВт.

Экструдер для изготовления ПВХ труб

Трубная головка включает две зоны терморегулирования, предназначена для первоначального формирования диаметра будущего изделия – от 16 до 63 мм. Для нее дополнительно понадобятся матрицы соответствующего калибра.

Ванны для охлаждения – одна вакуум-водяная, вторая водяная. Ванны выполнены из нержавеющей стали заполняются водой, оснащены водяным и вакуумным насосами. Длина каждой ванны 4 м.

Тянущее устройство линии по производству пластиковых труб представляет собой единую раму с подвижной и неподвижной траверсой. Этот агрегат оснащён счетчиком метража и отрезным устройством. Распил осуществляется роликом по диаметру трубы. Тянущий механизм приводится в действие пневматикой, есть возможность регулирования скорости протягивания – от 1 м/мин до 5 м/мин.

Если производство предусматривает изготовление мягких изделий из полиэтилена, то линия дополняется намотчиком. Устанавливается катушка, ее диаметр настраивается по необходимости, и с помощью пневмоцилиндра осуществляется процесс намотки.

Оборудование для резки: критерии выбора

В производстве изделий из нержавеющей стали для резки используются и гильотины, и лазерные станки. Для небольших предприятий лучшим выбором будут ручные гильотины – их цена приемлема, а габариты позволяют установить оборудование на ограниченных площадях.

Ручные гильотины не требуют подключения к электросети, а действуют за счет физической силы работника.

Важно! Ручной агрегат не вполне подходит для не слишком тонких листов металла (от 1,5 мм), так как зачастую усилие не позволяет сделать ровную рубку.

Данный недостаток не прослеживается в других относительно бюджетных моделей гильотин, оснащенных пневматическим приводом. Их эксплуатация возможна только в помещениях с подводом пневматической магистрали. Если производство дымоходов выходит на массовый уровень, появляется необходимость наличия механических гильотин. Агрегаты с электрическим приводом беспроблемно работают с листами толщиной до 10 мм, гидравлические же предназначены для рубки еще более толстых металлических пластин.

Гильотины с механическим приводом обычно обладают несколькими функциями, существенно упрощающими процесс рубки:

- комплекс поддержки;

- автоматический конвейер, принимающий отработанную продукцию;

- контроль за гидроприжимами.

Резать заготовки на отрезки нужной длины можно при помощи лазерного станка

Производительность у всех перечисленных типов гильотин одинаковая – примерно 5 листов в час. Варьируется только толщина обрабатываемой заготовки.

Изготовление гофрированных труб

линия для изготовления гофрированной трубы требует больших затрат

Гофрированная труба имеет рельефную поверхность, которая в продольном сечении напоминает гребень. Этот вид пластиковых труб имеет широкое применение в строительстве для проведения инженерных систем – канализационных, водопроводных, электрических, вентиляционных. Преимуществами такого вида изделий является универсальность применения, легкость и компактность при транспортировке, пластичность, низкая стоимость. Процесс изготовления схож с технологией обычной пластиковой трубы и осуществляется с помощью линии для производства гофрированных труб. Эта линия дополнена специальным устройством – гофратором, он и задает общий характер производства. Гофратор располагается возле головки экструдера и представляет собой две полуформы с каналом для протекания охлаждающей воды, на рабочем участке обе полуформы сливаются, образуя замкнутое пространство.

Схема работы гофратора

Заготовка из экструдера поступает в рабочее пространство, где под давлением воздуха прижимается к поверхностям и затвердевает, при этом задается определенная форма – гофра. Далее труба готова к намотке. В отличие от линии производства ПВХ труб здесь упущены ванны, охлаждение происходит в гофраторе. Основные характеристики линии:

- габариты – 9*1,9*2,5 м;

- мощность – 65 кВт;

- вес – 2,5 т;

- скорость – 1 – 12 м/мин;

- производительность – 60 – 80 кг/ч;

- диаметр готового изделия – 16 -63 мм;

- стоимость – 2 800 000 рублей.

Принцип проката и контроля профильной трубы

Охлажденная заготовка переходит на стадию профилирования, которое проводится в несколько циклов:

- Прокат отправляется через вальцы для придания максимально идентичной круглой формы по всей длине изделия;

- Круглая труба переходит на профилирующий станок для обжимки с четырех сторон: в результате получается металлопрокат с требуемой формой сечения.

Второй технологический этап необходим лишь в том случае, если запланирован выпуск труб с прямоугольным (квадратным, многоугольным) сечением. Для плоскоовальных или овальных профилей достаточен прокат через первые, контрольные вальцы. После этого заготовка режется на отрезки заданной мерной либо немерной длины, в процессе чего подвергается непрерывному охлаждению.

Наиболее «слабым местом» в электросварных конструкциях считается сварной шов, который в обязательном порядке подвергается на предмет герметичности. Изготовление не считается завершенным, а металлопрокат – допущенным к реализации, если не были произведены следующие методы проверки:

- Вихретоковая дефектоскопия. Дефектоскоп работает по принципу того, что на электромагнитные характеристики любого металла, в том числе и стали, влияют различные степени напряжений, вызываемые дефектами шва, внутренние раковины и другие нежелательные факторы.

- Визуальный осмотр. Специалист контроля качества осматривает шов с целью обнаружения повреждений, полученных вследствие неисправности формующих и профилирующих вальцов, дефектов электросварки. Специалист также может выявить визуальные недочеты, которые дефектоскоп определить не в состоянии: неровности, механические повреждения.

В продажу пускают только те трубы, которые прошли контроль качества

Данные методы контроля могут использоваться как параллельно, так и в единичном порядке. Кроме осмотра готовых изделий, обязательно проведение систематической профилактики всего оборудования производственного цеха с целью избежать массовой отбраковки изделий.

Для улучшения прочностных показателей стали готовое изделие на завершающей стадии цикла подвергается повторному нагреванию. Необходимо это по той причине, что при деформировании сталей в них образуются внутренние напряжения. Раскаленное изделие оставляют до полного остывания, после чего передают в фасовочный отдел. Прокат, прошедший этот этап, имеет несколько более высокую себестоимость. Этим и объясняется отсутствие данного процесса на некоторых предприятиях. Включать этап дополнительной закалки в производственный цикл или нет – зависит от концепции планируемого предприятия.

Рентабельность производства пластиковых труб

Расчет рентабельности производства будет рассмотрен на примере изготовления труб марки ПВХ 50*1,8 мм, весом одного метра — 0,6 кг.

Существует множество размеров ПВХ труб и фитингов

Техническая возможность линии — производство 80 кг/ч, что составит 133 м/ч. При условии полной загруженности оборудования в месяц будет произведено 95 760 м. Для этого понадобится 34 т сырья, цена за 1 кг составит 44 рубля (марка SG-5, Китай), что для месячной нормы составит 1 496 000 рублей. Оплата труда четверых рабочих, по два в смену, составит 70 тысяч рублей. Реализовать продукцию можно по цене 50 рублей за 1 м – при полной реализации месячной выработки выручка составит – 2 300 000 рублей – чистая прибыль – 750 тысяч рублей. Эта сумма будет уменьшена на величину аренды помещения, коммунальных платежей, транспортных и организационных расходов – примерно 200 тысяч. Остается 550 тысяч рублей, которые ежемесячно будут покрывать капитальные вложения. При стартовом капитале в 4 500 000 рублей на приобретение линии по производству пластиковых труб срок окупаемости составит 12-18 месяцев. Для этого необходимо будет обеспечить полную реализацию готовой продукции, а лучше работать по предварительным заказам, тогда не будет излишка производства.

Мобильный листогиб для производства изделий из нержавеющей стали

Выбор листогиба будет опираться на следующие принципы:

1. Оборудование должно иметь запас мощности. Чтобы станок не пришел в негодность быстро, и во время производственного процесса не происходили неожиданные сбои, оборудование должно иметь возможность обрабатывать металлические листы на 30-50% более толстые, чем предполагается.

При небольших объемах производства можно использовать листогиб ручного типа

2. Бюджет на приобретение агрегата. Стоимость оборудования будет зависеть от категории листогиба. Данные приспособления делятся на три крупные группы:

- ручные листогибы;

- электромеханические;

- гидравлические.

В категорию ручных листогибов относится все оборудование, не имеющее механического привода. В свою очередь, ручные имеют еще несколько подгрупп: они бывают стационарными и мобильными. Для дымоходов и воздуховодов подойдут проходные мобильные листогибы на ручном управлении. Некоторые ручные трубогибы имеют отрезные ножи, которые позволяют станку выполнять две функции: гибка и резка металла.

Гидравлические и электромеханические станки обладают значительно более высокой стоимостью, но только с их помощью можно наладить крупные масштабы производства. Самое простое оборудование из данной категории подойдет для тонкостеннных изделий (до 1,5 мм, при минимальной толщине дымоходов 1 мм), а станки с мощной гидравликой могут обрабатывать листовой металл с толщиной до 20 мм. Оборудование с электрическим и гидравлическим приводом иногда оснащается комплексом программ – ЧПУ. Для мелких предприятий стоимость таких станков будет слишком высокой (от 18 000 у.е.), и для работы с механическим оборудованием придется привлекать более квалифицированный персонал.

Для тех, кто ищет наиболее бюджетный вариант для изготовления дымоходов или других видов труб, стоит обратить внимание на листогибочные станки российского или китайского производства.

Машина контактной точечной сварки

Иногда предприятия предпочитаю точечную сварку, которая заменяет фальцовку или пайку. Электрический ток при сварке нагревает листы металла, вызывая их плавление. Заготовки подвергаются сжатию, соединяясь между собой на молекулярном уровне. При стыковой сварке, требуемой при соединении труб и дымоходов из нержавеющей стали, ток проходит по всему сечению свариваемых элементов.

Стоит помнить, что производство дымоходов также требует наличия специального программного обеспечения для ПК – это нужно для более точного проектирования изделий. При правильной организации цеха, наличии качественного оборудования и комфортных рабочих условий возможно изготовление 400-450 готовых изделий в одну рабочую смену.

Электромеханические или ручные фальцеосадочные станки

Фальцеосадочный станок предназначен для осадки фальца при производстве пустотелых цилиндрических деталей воздуховодов. Устройства бывают как ручными, так и электрическими. Для долговечности данного оборудования важно, чтобы прессовочные ролики в агрегате были изготовлены из закаленной стали. В электромеханических моделях обычно предусматривается система регулирования уровня зажима.

Качественно выполнить осадку фальцев можно только при помощи станка

Фальцеосадочные станки представлены в широком модельном ряде. Различия между ними будут такими:

- тип привода для передвижения формующего ролика (ручной, электрический);

- способ установки: крепление к полу или стене;

- длина осаживаемого фальца;

- производительность;

- стоимость.

У станков, имеющих одинаковую длину фальцевого замка, производительность практически не имеет различий. С помощью данного станка возможна обработка около 50 деталей за рабочий час.

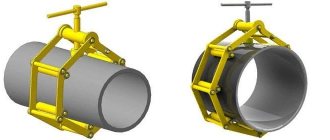

Трубные торцеватели

Практически в любой промышленной отрасли находит применение технология механической обработки торцов труб. К тому же грамотно проведенная торцевая подготовка труб обеспечивает и качество при проведении сварочных работ «встык».

Модели предлагаемых нами станков вида трубных торцевателей выполняют следующие функции: режут трубы, снимают фаски, торцуют грубые края трубы. Помимо этого несколько моделей станков оборудованы специальными устройствами, помогающими провести дополнительные работы по торцеванию.