Интересно о ковке металла

Интересный факт, одна из самых распространенных фамилий в мире произошла от кузнечного дела. Это Кузнецов в России, во Франции – Ферран, в Британии – Смит. Это говорит о распространенности этого ремесла по всему миру.

Кузнечное дело

Основой слова коварство, является глагол ковать. Дело в том, что многие народы и племена считали кузнечное дело малопонятным и покрытым тайной. Коварь (кузнец) изготавливает ковы, вяжет путы, так со временем существительное коварство обозначало мудрость, навыки, умение. Со временем, оно стало означать злобные планы и умыслы. Одновременно появились и словосочетания ковать свое счастье и ковать свою судьбу, носящие позитивный смысл.

Во время массовой унификации производства и применения такого оборудования, как прокатное, штамповочное, использование компьютерного управления практически вытеснило кузнечное дело из тяжелой индустрии, но оно осталось и пользуется популярностью и дизайнеров и специалистов по проектированию интерьеров. Современные кузнецы изготавливают продукцию, которая применяется при создании ограждений, лестниц, архитектурного оформления зданий и пр.

Прокатное оборудование для холодной ковки

Горячая штамповка

Но наш век, привел к тому, что проектирование кованых изделий выполняют на специальных конструкторских 3D программах, предназначенных для разработки деталей различного назначения.

Свободную ковку применяют ко множеству металлов. С помощью этой операции выполняют и предметы обихода, и предметы, представляющие собой художественную ценность. Кстати, этот способ обработки металла применяют и в ювелирном деле. В самом деле, самый ковкий металл – это золото. Оно обладает пластичностью, текучестью, тягучестью и многими другими свойствами, позволяющие получать из него бесценные изделия.

Ковка ювелирных изделий

На практике применяют два основных вида ковки – горячую и холодную.

Разгонка и раскатка

Видео

Разгонка

Суть операции разгонка заключается в увеличении площади металлической заготовки методом уменьшения высоты или толщины поперечного сечения.

Раскатка увеличивает диаметр кольца или трубы за счет утоньшения путем вытяжки стенок.

Расскажу про разгонку и раскатку и покажу на примерах, как это делается.

Инструмент, необходимый для выполнения разгонки на наковальне: кузнечный молоток или ручник (про молотки смотрите подробнее по ссылке выше).

Ну конечно еще надо наковальню и клещи. Как я сделал наковальни своими руками и как можно сделать быстро клещи из старых строительных или даже из плоскогубцев смотрите на моем канале, ссылка.

Предыдущий урок ковки был про протяжку (вытяжку) и оттяжку, см. по ссылке.

Можно также использовать раскатки — дополнительные инструменты и приспособления, о них сейчас тоже расскажу.

Если сказать простым языком – сделать разгонку — расплющить. В принципе, это все. Но для тех, кому интересны подробности, расскажу подробнее.

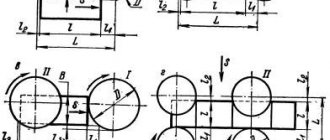

В ситуации, когда кузнец планирует пластину из заготовки с большим сечением, он выполняет разгонку заготовки по направлению от средней линии к краям. С помощью последовательных ударов молотком формируется ребристая поверхность с желаемыми параметрами ширины и толщины. Таким образом происходит вытяжка площади заготовки посредством увеличения её высоты. В завершение разгонки изделие обрабатывают гладилками.

Покажу на рисунках.

Отличие раскатки от протяжки.

Например, разгонка кончиков прутков для изготовления крючков для одежды, ключей и т.п. Ролики про ковку крючков будут на канале в большом количестве, т. к. я люблю делать именно практичные вещи, имеющие функциональную ценность и считаю, что крючки это одни из самых простых изделий, чтобы учиться ковке, подпишитесь, чтобы не пропустить, только если вам это интересно.

Разгонка на примере багра представлена в данном видео.

Разгонка на примере ложки для обуви здесь.

Раскатки (инструмент)

Про инструмент раскатки (не путать с операцией раскатки).

Суть его применения в том, что он усиливает течение металла в стороны в отличие от бойка молотка. По идее, делая раскатку полукруглым концом молотка мы применяли принцип раскатки.

Раскатка может быть верхняя и нижняя.

Верхняя может выглядеть примерно так.

Кстати, у нас есть канал в Телеграмм, где мы публикуем все новости наших сайтов Ковка-сварка и ведлелек, а также новости ютуб каналов по теме ковки и сварки. Подписывайтесь, чтобы узнавать новости там.

Нижняя, или нижник, как кузнецы говорят, может выглядеть как-нибудь так.

У меня есть старый ролик, где я экспериментировал с раскатками, см. по ссылке.

Ну и вот здесь показал на примере, как можно разгонять металл на нижнике-раскатке.

Раскатка (операция)

С помощью раскатки увеличивают диаметр кольцевой заготовки за счет использования приема вытяжки стенок полосы, конечной целью которого есть изготовление высокопрочных бесшовных колец.

Это лишь одна операция ковки, с помощью её лишь одной немного что можно сделать, разве что ложку для обуви, подписывайтесь на канал, т. к. дальше будут ролики про то, как это можно на практике применить на конкретных простых изделиях, и включайте колокольчик.

Давайте я покажу разгонку на крючке, который мы уже видели, когда был мой урок ковки про оттяжку (если не смотрели, ссылка), это я сделал практичное кованое изделие, очень простое.

Крючок для одежды, ключей или чего-либо еще. Он будет очень простой, сложные буду делать в дальнейших роликах, тут я хочу показать простейшие операции в действии.

Вот, после того, как была сделана оттяжка кончика крючка, следующим этапом была сделана разгонка на противоположном конце прутка, чтобы впоследствии на этой части изделия просверлить отверстие для крепления его к стене.

Вот так сначала сделали оттяжку кончика куска прутка, потом была проведена операция разгонка (тема этого моего урока ковки) и гибка (о ней будет дальше), и получится вот такой простой крючок. Простой, но сделанный своими руками и это ручная работа, ручная горячая ковка.

Горячий метод ковки

Как уже отмечалось выполнение горячей ковки, возможно, при нагреве металла до температур, при которых он изменяет свои прочностные характеристики и приобретает пластичность, которая позволяет его относительно легко обрабатывать, используя ударный инструмент и различные приспособления. Горячая обработка металла предполагает использование некоторых технологий обработки металла, позволяющих разнообразить готовые изделия.

Между тем нагрев металла имеет и определенные недостатки. Во-первых, нагрев металла, подразумевает то, что в мастерской должен быть установлен кузнечный горн или муфельная печь. Надо сразу отметить, что наличие такого оборудования подразумевает наличие расходов на его обслуживание и на топливо. Во-вторых, использование открытого огня – это небезопасное занятие и требует от мастера соблюдения повышенных мер безопасности. В-третьих, горячая ковка требует того, чтобы мастер обладал определенными знаниями и навыками в части температурных параметров металла.

История

Ковкое железо использовалось еще в 4 веке до нашей эры, а артефакты из ковкого железа были обнаружены археологами между 4 веком до нашей эры и 9 веком нашей эры в Китае.[2] Посредством династия Тан, использование ковкого железа в Китае уменьшилось, хотя есть артефакты из ковкого железа, датируемые IX веком.[2] Ковкое железо упоминается в Англии в патенте 1670-х годов.[3]Реомюр провел обширные исследования ковкого чугуна в 1720 году. Он обнаружил, что чугунные отливки, которые были слишком твердыми для обработки, можно смягчить, упаковав их в Железный или молотить шлак и подвергать его воздействию высокой температуры в течение нескольких дней. Производство ковкого железа началось в США в 1826 году, когда Сет Бойден открыл литейный цех по производству жгутов и других мелких отливок.[4]

Ручная ковка

Ручная ковка металла должна выполняться в специально оснащенной мастерской. В перечень оснащения входит следующее оборудование и устройства:

- горн или муфельная печь;

- система отвода воздуха;

Наковальня, представляющая собой солидных размеров (до 250 кг весом) металлическую чушку, которая может обладать такими технологическими приспособлениями, как рога, калиброванные отверстия. Для ее изготовления применяют сталь 45Л.

На наковальне может быть выполнена ковка металла своими руками и придание нагретым заготовкам необходимых форм и размеров.

Кроме того, на поверхности наковальни существует возможность ковки листа.

Основные моменты ковки

Ковка своими руками требует от человека внимательности и осторожности. При работе с металлами нужно использовать защитную экипировку. Две основные технологии ковки — холодная и горячая.

Особенности ковки

Холодный способ ковки

Холодная ковка металла в домашних условиях подразумевает под собой простой технологический процесс, состоящий из нескольких этапов:

- В первую очередь, мастер должен создать эскиз будущего изделия.

- С помощью специальных приспособлений, которые описаны выше, и ручных инструментов человеку нужно создать узоры, присутствующие на эскизе.

- Последним этапом является сборка деталей в одну конструкцию. На рабочем столе располагаются готовые узоры. Мастеру нужно соединить их с помощью сварочного аппарата вместе.

Достаточно научиться работать со сваркой, чтобы успешно создать изделие холодным методом. После сборки конструкции сварочные швы зачищаются и покрываются защитным составом. Изделие можно покрасить в любой цвет.

Горячий способ ковки

Процесс обработки металлических заготовок горячим методом более сложный и трудоемкий. Этапы:

- В первую очередь, создаётся эскиз.

- Заготовки нагреваются в горне. Температура выбирается в зависимости от используемого вида материала. Можно разогревать всю поверхности или нагревать выборочные участки, которые будут обрабатываться.

- Осадка. Выполняется ударами молота.

- При помощи молота увеличивается длина заготовки.

- Фасонными молотками можно выполнить изгибы раскалённой заготовки.

Если нужно скрутить две нагретых детали, используется твистер. При проведении горячей обработки нужно знать, как температура воздействует на визуальные изменения металлической поверхности. Кузнецы не использующие термометры на глаз определяют примерную температуру. Для точной работы желательно купить промышленный пирометр.

Ковка металла считается популярным методом обработки металлических заготовок. В зависимости от методики, ею может заниматься человек без опыта в любом свободном помещении. Новичкам желательно сначала обучиться холодной ковке.

Холодный метод ковки

Большая часть работ холодной ковки выполняется на специально спроектированном для этих целей оборудовании. Можно назвать определенный перечень оборудования, который применяют для холодной обработки металла. Как правило, такое оборудование показывает свою эффективность при выполнении больших объемов работ при архитектурном оформлении зданий и сооружений.

Среди оборудования, применяемого при получении изделий холодной ковкой можно назвать следующее:

- торсионный, с его помощью выполняют кручение прутка вдоль оси;

- волновой, на нем выполняют различные волнообразные детали.

Всего парк оборудования для холодной ковки насчитывает порядка десятка единиц. Некоторые работают от мускульной силы оператора, некоторые от электрического привода. Некоторые умельцы занимаются самостоятельным изготовлением подобного оборудования.

Отливка, термическая обработка и операции после литья

Как и аналогичные чугуны с углеродом, имеющим сферическую или шаровидную форму, ковкое железо демонстрирует хорошие характеристики. пластичность. Ковкое железо, ошибочно считаемое некоторыми «старым» или «мертвым» материалом, по-прежнему занимает законное место в арсенале конструкторов. Ковкий чугун — хороший выбор для небольших отливок или отливок с тонким поперечным сечением (менее 0,25 дюйма, 6,35 мм). Производство других чугунов с шаровидным графитом, изготовленных из графита сферической формы, для этих целей может быть затруднено из-за образования карбидов в результате быстрого охлаждения.

Ковкий чугун также демонстрирует лучшую вязкость разрушения при низких температурах, чем другие чугуны с шаровидным графитом, благодаря более низкому содержанию кремния. Температура перехода из пластичного в хрупкое состояние ниже, чем у многих других высокопрочных сплавов чугуна.

Чтобы правильно сформировать сферические конкреции графита (называемые конкрециями закаленного графита или конкрециями закаливаемого углерода) в процессе отжига, необходимо позаботиться о том, чтобы отливка из чугуна затвердела с полностью белым поперечным сечением из чугуна. Более толстые секции Кастинг будет медленно остывать, позволяя образоваться первичному графиту. Этот графит образует случайные чешуйчатые структуры и не превращается в карбид во время термической обработки. Когда к такой отливке прикладывается напряжение, прочность на излом будет ниже, чем ожидалось для белого чугуна. Говорят, что такое железо имеет «пестрый» вид. Некоторые контрмеры могут быть применены для улучшения образования полностью белой структуры, но литейные производства ковкого чугуна часто избегают производства тяжелых профилей.

После процессов литья и термообработки ковкому чугуну можно придать форму путем холодной обработки, такой как штамповка для правки, гибки или чеканка операции. Это возможно благодаря желаемому свойству ковкого чугуна быть менее чувствительным к скорости деформации, чем другие материалы.

Виды кузнечных работ

Ковку выполняют с помощью ручных или механических ударных инструментов, это может быть, кувалда или пресс, который может работать от электрического, пневматического или гидравлического привода.

Ковка и штамповка обеспечивают получение деталей, которые имеют разные габаритно-весовые параметры и форму.

Использование ковки приводит к повышению механических параметров стали и оптимизирует его внутреннюю структуру. Именно поэтому ответственные детали, например, шатуны, производят применяя свободную ковку или штамповку. Ковку можно разделить на следующие типы — ручную и машинную. Для первой применяют ручной ударный инструмент (молот, кувалда и пр.) все работы по обработке металла выполняют на наковальне. Второй тип ковки выполняют на кузнечном оборудовании, оснащенными молотом и пр. При машинной обработке тяжелые и объемные заготовки обрабатываются под прессовым оборудованием, а менее размерные, и с меньшим весом обрабатывают на молоте.

Обработку металла с помощью ударов можно разделить на свободную ковку и обработку в штампах. Свободная ковка подразумевает то, что заготовку сжимают между прессом и основанием. Формирование готовой детали происходит за счет вспомогательного инструмента, которые применяет кузнец.

Кузнечные работы

При штамповке, металл приобретает форму и размеры в пределах инструментального штампа. Для изготовления отдельной детали необходимо изготавливать новый штамп. По сути, ковка и штамповка – это промежуточные технологические операции, которые приводят к получению заготовок, которые в дальнейшем будут проходить через дополнительную обработку, например, фрезеровку или сварку.

Протяжка (вытяжка)

Суть операции. Протяжка (Вытяжка) заключается в увеличении длины металлической заготовки методом уменьшения площади поперечного сечения.

Расскажу про вытяжку и покажу на примерах, как это делается.

Видео

Вытяжка может быть направлена на улучшение зернистой структуры металла или для исправления изъянов на внешней части заготовки, а также, когда нужно из заготовки большей толщины сделать заготовку меньшей толщины.

Рисунок: из толстой заготовки делается тоньше.

Например, протяжка арматуры для того, чтобы сделать рукоятки кузнечных клещей.

Вот здесь для примера я взял арматуру на 14 мм, рифленую, чтобы протянуть ее мм до 10 толщиной и сделать гладкой, для будущих клещей.

Специально замерил ее перед протяжкой, длина, как видите, 60 см.

Инструмент, необходимый для выполнения вытяжки на наковальне: кузнечный молоток или ручник (про молотки смотрите подробнее по ссылке). На механическом молоте все конечно, гораздо проще.

Протяжка прутка на механическом молоте

Но мы его не имеем, поэтому говорим про протяжку молотком.

В случае, когда вытяжку выполняет кузнец вместе с молотобойцем, то молоток со скругленным клиновидным бойком – подходящий вариант для увеличения длины заготовки. Процесс происходит таким образом, что после удара кувалдой по задку молотка, кузнец сдвигает молот вдоль заготовки. Длина заготовки увеличивается за счет поперечных углублений, которые образуются в процессе вытяжки, чем их больше и чем сильнее удары кувалды, тем длиннее становится заготовка.

Потом эта заготовка разравнивается с помощью такого вот инструмента, как гладилка.

В случае, когда нужна очень большая разница между размером поперечного сечения исходной заготовки и требуемой поковки, используется вытяжка с переходами. Рассмотрим на примере необходимости перековать круглого сечения толстую заготовку в тонкий прут круглого сечения.

Не делают из толстой вот такой заготовки, вот такую тонкую сразу.

Вот, как на рисунке – из круглого сечения делается квадрат, из квадрата – восьмигранник, из восьмигранника – снова круглый пруток, только уже тоньше.

Напишите мне, пожалуйста, комментарий со своим мнением о том, что смотрите. Вопросы и советы пишите в комментариях, пожалуйста.

Изменение формы заготовки необходимо провести в несколько подходов, которые базируются на проведении вытяжки метала с последующим изменением формы его поперечного сечения.

Для придания необходимой формы заготовке, её следует кантовать во время вытяжки. Процедура кантования заключается в повороте заготовки на 30°, 45° и 90° вокруг продольной оси.

Для того, чтобы получить промежуточное изделие с восьмигранным сечением, необходимо, после проведения нескольких вытяжек, разместить заготовку так, чтобы она лежала одним ребром на наковальне. После того, как ударите по противоположному ребру молотком, стоит проковать по длине изделия и повторять процедуру до получения восьмигранной заготовки. Незаменимыми помощниками для придания правильной формы заготовки станут раскатки и обжимки, а также другие инструменты для придания цилиндрической формы.

Оттяжка

Кстати, у нас есть канал в Телеграмм, где мы публикуем все новости наших сайтов Ковка-сварка и ведлелек, а также новости ютуб каналов по теме ковки и сварки. Ссылка есть на каждой странице сайта. Подписывайтесь, чтобы узнавать новости там.

Оттяжка — это разновидность протяжки (вытяжки), когда заготовка оттягивается только на конце и создается утоньшение. Например, так можно заточить гвоздь или строительную скобу.

Это лишь одна операция ковки, с ее помощью мало что можно сделать, разве что сделать толстую заготовку тоньше (протяжка) или заточить пику (оттяжка), подписывайтесь на канал, т. к. дальше будут ролики про то, как это можно на практике применить на конкретных простых изделиях, и включайте колокольчик.

Давайте я покажу небольшую оттяжку, это я начну уже делать практичное кованое изделие, очень простое. Крючок для одежды, ключей или чего-либо еще.

Он будет очень простой, сложные буду делать в дальнейших роликах, тут я хочу показать простейшие операции в действии.

Вот так делаем оттяжку кончика куска прутка, потом будут применяться еще операции разгонка и гибка, и получится вот такой простой крючок. Простой, но сделанный своими руками и это ручная работа, ручная горячая ковка.

Виды современного кузнечного оборудования

В промышленности широко применяют множество кузнечно-штамповочного оборудования. Его можно классифицировать по следующим параметрам:

- по температуре обрабатываемой заготовки. Для этой операции применяют ковочные машины, оборудование для горячей и холодной штамповки как плоской, так и объемной;

- по операциям, выполняемым на оборудовании. Разделяют заготовительное, основное и финишное КШО;

- по методу подачи и удаления готовых изделий из рабочего пространства КШО. На практике применяют оборудование, на котором все эти операции выполняют вручную, в полу- и автоматическом режиме.

- по виду привода. Прессы и штамповочные машины работают от электричества, сжатого воздуха, гидравлики и пр.

- по ключевому параметру. Как правило – это номинальное усилие, создаваемое прессом или рабочий момент.

История художественной ковки

Кованые изделия использовались в строительстве с незапамятных времен. Так, например, древние римляне применяли кованое железо для изготовления мебели. В средние века металлические кованые балки задействовались в строительстве каменных арок и куполов. Позднее чугун применяли в строительстве железных дорог, мостов, зданий, а в конце 19 века даже кораблей. После изобретения мягкой стали, производство которой было менее затратным, кованое железо, как и искусство ковки, отошли на задний план и были преданы забвению. Сейчас лишь немногочисленные фирмы-производители занимаются ручной ковкой железа, поскольку в мире становится модным владеть красивыми, искусно выполненными коваными вещами, сделанными под антиквариат. Сейчас ковкое железо в основном используется в декоративных целях для изготовления предметов художественной ковки, например, кованой мебели, кованых ворот, перил и т.д.

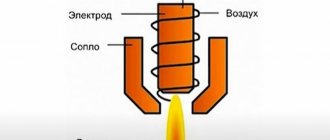

Технология и приёмы ковки металла

Прежде чем приступить к ковке, необходимо научиться правильно разжигать горн и овладеть приемами нагрева металла. Перед началом работы горн следует хорошо вычистить, горновое гнездо или колосники, а также зольную камеру освободить от остатков несгоревшего топлива и золы. В горновое гнездо укладывают древесную щепу, бересту или другой легковоспламеняющийся материал, а сверху — дрова. Когда дрова разгорятся, включают поддув и небольшими порциями подкладывают топливо до тех пор, пока не образуется жаровой массив.

При нагреве металла следует учитывать, что при большой подаче воздуха происходит интенсивное его выгорание, которое может привести к полной непригодности заготовки. Малое количество подаваемого воздуха, наоборот, не дает нужной температуры. Никогда не следует работать с холодным металлом, а при изготовлении инструмента необходимо особенно тщательно соблюдать температурный режим ковки.

В процессе ковки применяют разнообразные приемы и используют различные кузнечные инструменты, чередуя их в разных комбинациях и последовательности. Однако все многообразие приемов можно свести к следующим основным операциям: осадка и высадка, вытяжка, рубка, прошивка, гибка, скручивание, выглаживание.

Осадка и высадка. Осадку применяют, когда необходимо увеличить поперечное сечение заготовки за счет уменьшения ее длины. Если осадку необходимо выполнить не по всей длине заготовки, а только на определенном участке, эту операцию называют высадкой. Осадку применяют при изготовлении инструмента (формирование бойка фасонного молотка) и выполнении декоративных элементов, имеющих переменное сечение.

При осадке часть заготовки нагревают, ставят вертикально на наковальню и наносят удары по верхнему концу. Длина поковки или нагретой части заготовки при высадке не должна превышать 2-2,5 диаметра заготовки, иначе она изогнется. Если нет возможности ограничить зону нагрева заготовки, то на ней зубилом делают засечки на месте высадки. Затем разогретую заготовку берут клещами и быстро охлаждают в воде концы, а часть, отмеченную засечками, оставляют разогретой. После этого заготовку переносят на наковальню и производят высадку.

Рис. 28. Высадка: а — формирование утолщения на конце заготовки; б — в середине: в — высадка на основании наковальни длинномерной заготовки

При необходимости операцию повторяют несколько раз. Длинномерные заготовки со значительной массой можно высаживать без молотка, нанося удары по наковальне непосредственно самой заготовкой (рис. 28). Если утолщение приобрело неправильную форму или сместилось, то операцию повторяют или устраняют дефект с помощью проковки.

Рис. 29. Высадка с загибом, конца заготовки

Иногда необходимо увеличить объем заготовки на одном конце. Для этого разогретый конец загибают под углом 90° (длина загнутого конца не более 2,5 диаметра), затем переворачивают, кладут на наковальню, осаживают и проковкой придают необходимую форму (рис. 29).

Вытяжка

— одна из наиболее распространенных операций в ковке. Применяется для увеличения длины заготовки или изменения ее конфигурации за счет уменьшения поперечного сечения. Если необходимо из толстого куска металла отковать полосу, раскаленную заготовку кладут на наковальню, удерживая клещами, и наносят удары узким бойком кувалды, по всей длине. 3атем поковку поворачивают и повторяют операцию.

Когда заготовка достигнет нужных размеров, ее окончательно формируют ручником и при необходимости обрабатывают гладилкой.

При небольших размерах заготовки вытяжку выполняют так: заготовку, удерживая клещами, ставят на угол наковальни и наносят сильные удары ручником. Затем ее смещают, поворачивают на 90° и опять ударяют ручником. Операцию повторяют до тех пор, пока заготовка не примет нужных размеров (рис. 30).

Рис. 30. Вытяжка на углу наковальни

Поковку круглого сечения вытягивают, придавая ей в сечении форму квадрата, затем грани сбивают на восьмиугольник и в обжимках окончательно формируют и выглаживают полученный пруток круглого сечения. Так же поступают и в тех случаях, когда необходимо иметь заготовку с разными формами поперечного сечения и объема (рис. 31).

Рис. 31. Изготовление заготовок с переменным поперечным сечением

Расплющивание, или разгонку, применяют, когда нужно увеличить площадь заготовки или часть ее за счет уменьшения толщины. Расплющивание выполняют, нанося удары ручником или кувалдой. Если участок, который необходимо расплющить, имеет строго фиксированные размеры, то применяют соответствующую наставку. Для ускорения процесса используют раскатки (разгонки) плоской или полукруглой формы. Имея малую площадь рабочей части и принимая всю силу удара на себя, раскатка входит в металл и раздвигает его в стороны (рис. 32).

Рис. 32. Расплющивание: а — ручником; б — наставкой; в — разгонка с помощью раскатки

Вытяжку пустотелых заготовок (например, труб) производят на оправках с небольшой конусностью и применением круглых или квадратных обжимок в зависимости от формы заготовки. Если заготовка большого диаметра, то операцию выполняют на соответствующих шпераках или роге наковальни свободной ковкой без обжимок.

Рис. 33. Раздача колец на роге наковальни

Раздачу на оправке, роге шперака или наковальни применяют при изготовлении неразъемных колец, обечаек, обручей (рис. 33). Предварительно высаженную и прошитую заготовку одевают на цилиндрическую оправку, опирающуюся обоими концами на подставку или рог наковальни, и ударами ручника или подбойки осуществляют раздачу кольца. Следует помнить, что в процессе раздачи увеличивается внутренний и внешний диаметр колец, но уменьшается их поперечное сечение. Мелкие заготовки можно раздавать на конусах и оправках, вставляемых в отверстие наковальни.

Рубка

— кузнечная операция, с помощью которой поковку разделяют на части. Для этого используют кузнечные и слесарные зубила, а в некоторых случаях и другие кузнечные инструменты и приспособления. Выполняют рубку как горячего, так и холодного металла. Для холодной, рубки зубило затачивают под углом 60°. При холодной рубке в заготовке возникают сильные внутренние напряжения, что может привести к образованию трещин и разрывов, поэтому металл желательно предварительно отжечь. Для горячей рубки зубило затачивают под углом 80-85°. Перед рубкой горячего металла и в процессе ее зубило необходимо охлаждать в воде, а лучше в масляной эмульсии, где одновременно с охлаждением происходит смазка рабочей части зубила, что предупреждает пригар инструмента к заготовке.

Перед нагреванием деталь размечают и по отметкам или контуру на холодной заготовке делают насечку зубилом или керном. Затем заготовку нагревают, переносят на наковальню и выполняют рубку, нанося сильные удары кувалдой.

Рис. 34. Рубка заготовки на краю наковальни

Не следует зубило передерживать в массе разогретого металла, так как, набрав тепло из заготовки, оно отпустится и сядет. Под рукой желательно иметь несколько зубил, чтобы в случае порчи одного воспользоваться другими. Разрубку производят на 2/3 глубины заготовки, затем ее переворачивают так, чтобы место разруба находилось на краю наковальни, и окончательно отрубывают (рис. 34). Линейные заготовки можно также рубить с помощью подсечки. Заготовку переносят на подсечку, наставляют зубило и отрубывают (рис. 35). При отсутствии молотобойца наносят удары ручником по уложенной на подсечку заготовке. При этом надо следить, чтобы не допустить сплошной прорубки, иначе можно повредить подсечку и рабочую часть молотка.

Рис. 35. Рубка: а — зубилом на подсечке; б — на одной подсечке

Рубку условно можно разделить на следующие разновидности:

Рис. 36. Разрубка: а — на наковальне; б — в тисках

- разрубка — заготовку только надрубывают и она остается прочно связанной с основной массой, затем разрубленные части вытягивают, закручивают и т. д. (рис. 36);

- обрубка — отделение металла по наружному контуру;

- вырубка — отделение металла по внутреннему контуру.

Обычно последние два приема используют при работе с листовыми материалами. Разрубку листового металла толщиной до 3 мм выполняют холодным способом, а большей толщиной — горячим. При этом можно использовать такой прием: разогретую заготовку из листового металла кладут на наковальню или стальную плиту и разрубывают зубилом, не дорубывая на 1 мм металл по толщине. После того как рисунок пройден по контуру полностью, заготовке дают остыть. Затем рубку выполняют холодным способом на подкладке.

Для вырубки отверстий сложных форм целесообразно применять фасонные зубила. Но ввиду определенной сложности изготовления и заточки использовать их рекомендуется при горячей рубке и нанесении декоративной насечки.

Следует учесть, что от толщины зубила, угла и способа его заточки зависит внешний вид изделия. Зубила с тонким лезвием дают более тонкую линию разруба, однако менее прочны и быстрее садятся. Зубила с толстым лезвием более долговечны в работе, однако при их использовании в результате разгонки может произойти деформация изделия, но в то же время это свойство можно использовать как технологический или декоративный прием (рис. 37).

Рис. 37. Формы кромок разрубываемога металла: а — тонким зубилом; б — зубилом с односторонней заточкой; в — на подсечке

Прошивка (пробивка)

— способ получения сквозных и глухих отверстий в поковке. Операцию выполняют с помощью пробойников (бородков), имеющих различную форму рабочей части, в некоторых случаях используют зубила и оправки. Для прошивки необходимо сильно нагреть заготовку. Отверстие пробивают в несколько приемов на наковальне или пробойной плите, утепленной на ней (рис. 38). Место будущего отверстия должно находиться над отверстием наковальни или плиты и быть несколько большего размера, чем пробойник. После нескольких ударов в нижней части заготовки происходит выпучивание металла. Не вынимая пробойника, заготовку переносят на плоскость наковальни и еще наносят несколько ударов, пока на выпуклой части ее не образуется темное пятно, точно соответствующее месту отверстия с обратной стороны. После этого пробойник вынимают и охлаждают. Затем заготовку переворачивают на 180° и выполняют встречную операцию. В результате вырубают участок металла, который называется выдрой.

Рис. 38. Пробивка на отверстии наковальни (а, б, в — последовательность операций)

При другом способе прошивки заготовку кладут на плоскую часть наковальни и ударяют по бородку до тех пор, пока не почувствуют так называемый отбой, т. е. предел уплотнения металла. Затем все операции выполняют, как в первом случае. При этом способе прошивки вследствие разной структуры металла четко проявляются контуры отверстия (рис. 39). Если оно получилось меньшего размера, чем необходимо, или иной формы, в предварительно нагретое отверстие вставляют оправку нужного профиля и его окончательно формируют.

Рис. 39. Пробивка с предварительным уплотнением металла (а, б, в — последовательность операций)

Рис. 40. Пробивка отверстий через грань: а — разрубка; б — формирование отверстия оправкой; в — формы отверстий, получаемых способом разрубки

В тех случаях, когда необходимо пробить отверстие в квадрате через грань, используют зубило. Квадратную заготовку укладывают на нижник, удерживающий ее в нужном положении, и разрубывают зубилом (рис. 40), затем формируют соответствующей оправкой. С заготовками круглого сечения поступают иначе: место будущего отверстия легкими ударами уплощают и далее производят разрубку. Этот способ можно применять также при рубке через грань. При необходимости иметь отверстие большее, чем имеющиеся в наличии оправки, заготовку разрубывают и разводят наибольшей оправкой, после этого надевают на рог наковальни и проковывают до нужного размера и формы (рис. 41). Зубило, применяемое для пробивки отверстий, должно быть слегка выгнутое и в разрезе иметь форму конусов, соединенных основаниями (рис. 42).

Рис. 41. Формирование отверстий большого диаметра

Рис. 42. Зубило для пробивки отверстий: 1 — форма лезвия зубила; 2 — разруб, полученный при использовании зубила с прямой заточкой; 3 — разруб, полученный зубилом с конусной формой

Гибка

— операция, при которой заготовке или ее части придают изогнутую форму. Заготовка может быть как в холодном, так и в горячем состоянии, в зависимости от ее толщины и профиля, а также формы изгиба. Гибку выполняют на наковальне, в тисках или на иных приспособлениях. При изгибаний заготовки под прямым углом ее нагревают и укладывают на край наковальни, прижимают кувалдой и загибают выступающий конец ручником. При этом следует учесть, что в месте изгиба уменьшается поперечное сечение. В заготовках с малым поперечным сечением этим можно пренебречь.

Рис. 43. Гибка на углу наковальни: а — с высадкой; б — с подсечкой

Если необходимо выдержать размеры сечения, место изгиба предварительно осаживают. И наоборот, если изгиб имеет декоративный характер или не несет больших нагрузок, место изгиба подсекается и легко гнется на заданный угол (рис. 43). При гибке в тисках под прямым углом одновременно осуществляют осадку и гибку (рис. 44). Эту операцию необходимо выполнять быстро, так как тиски забирают тепло заготовки и она быстро остывает.

Рис. 44. Гибка и осаживание в тисках: а — заготовок квадратного и прямоугольного сечения; б – круглого сечения

Легкие изгибы выполняют на металле в холодном состоянии. Для этого заготовку укладывают одним концом на нижник, а другим опирают на поверхность наковальни и сверху наносят удары. При изготовлении нескольких одинаковых деталей пользуются плитой или кондуктором.

Скручивание (торсировка)

— операция, при которой часть заготовки проворачивают относительно другой вокруг общей оси. Обычно скручиваемые стержни или элементы изделия имеют квадратное или прямоугольное сечение. Стержни толщиной до 15 мм скручивают в холодном состоянии. Перед скручиванием заготовку хорошо отжигают, охлаждая в золе или дав ей остыть вместе с горном в угле. Затем размечают место закрутки, один конец зажимают в тисках или вставляют в паз гребенки соответствующего размера, а на другой надевают вороток и проворачивают на нужное количество оборотов. Иногда для фиксации линейных размеров торсировки используют отрезок трубы необходимого размера (рис. 45).

Рис. 45. Скручивание (торсировка) на ‘холодную’: 1 — тиски; 2 — труба; 3 — заготовка; 4 — вороток

Скручивание более толстых заготовок вызывает определенные трудности. Заготовку предварительно нагревают. Нагревается она неравномерно, поэтому при скручивании образуются неравномерные витки, поскольку горячая часть скручивается больше, холодная — меньше; В некоторых случаях этим можно пренебречь. Но если все же необходимо получить одинаковые витки, то поступают следующим образом: нагревают как можно большую часть заготовки, перемещая ее в горне и добиваясь равномерного нагрева в зоне будущей закрутки. Затем проводят скручивание. Красиво выглядят стержни, у которых перед торсировкой по граням выдавлены бородки. Если нагреть только половину места закрутки, а затем горячий конец зажать, а холодный крутить, то получают эффект, когда густой завиток постепенно сходит на нет. Невозможность равномерного нагрева и как следствие неравномерность закрутки можно использовать как художественный прием, выполнив встречную закрутку. Для этого максимально нагревают заготовку по центру торсировки. Затем, зафиксировав ее по краям границы нагрева, по центру начинают скручивание.

Таким образом получают закрутку с плотным завитком по центру и постепенно сходящим на нет к краям заготовки (рис. 46).

Рис. 46. Торсировка со встречной закруткой: 1 — вороток; 2 — заготовка; 3 — место фиксации заготовки

Выглаживание

— это операции по отделке изделия, выполняемые после того, как основная форма выкована и выполнены все формообразующие приемы. Выглаживание делают при нагреве изделия до темно-вишневого цвета. Более сильный нагрев может привести к его деформации. Для выглаживания применяют плоские гладилки, для выпуклых и вогнутых мест — специальные. Выглаживание выполняют перемещением гладилки по изделию, нанося по ней удары ручником. Рекомендуется выглаживать не все изделие, а часть его, например конструктивную линию, а элементы декора оставлять «из-под молотка».

содержание .. 1 2 3 5 ..