Законодательная инициатива или тенденция времени

Почему именно сейчас бессвинцовые припои так быстро начали отвоевывать позиции у традиционных составов? Дело в том, что директива Евросоюза «Об ограничении применения опасных веществ» (принятая в 2003 году и вступившая в силу 1 июля 2006 года) обязала ограничить применение свинца (и еще пяти веществ) при производстве электрических и радиоэлектронных устройств. Это обусловлено требованиями экологической безопасности и сохранности здоровья человека. А свинец относится к группе тяжелых металлов, а его пары обладают высокой токсичностью.

Хотя приверженцам привычного припоя ПОС-40 огорчаться не стоит. Его до сих пор производят и продают. Во многих странах припои оловянно-свинцовой группы применяют в транспортной, военной и аэрокосмической промышленности.

Отказ от использования свинца. Бессвинцовые технологии

Более 50 лет пайка свинцовыми припоями использовалась практически во всей электронной промышленности при установке компонентов на печатные платы. Тем не менее будущее этой технологии находится под большим вопросом в связи с растущим беспокойством, вызванным увеличением содержания свинца в почве и, в конечном счете, проникновением свинца в питьевую воду. Несмотря на научное подтверждение, которое доказывает, что влияние электронной промышленности на содержание свинца в окружающей среде чрезвычайно мало, существует движение за запрещение использования свинца в электронной промышленности.

В октябре 2002 года в Европе было одобрено законодательство, запрещающее использование свинца в большинстве электротехнических и электронных изделий начиная с 1 июля 2006 года. Дополнительное законодательство, определяющее использование свинца в европейской автомобильной промышленности, вступило в силу 1 июля 2003 года. Хотя законодательство напрямую касается лишь Европейского Сообщества, все компании, которые осуществляют поставки в Европу, также должны подчиняться новым правилам.

Свинец в электронике

В электронных изделиях есть три основных компонента, содержащих свинец: припой, покрытие контактных площадок печатных плат и покрытие выводов электронных компонентов. В типичном паяном соединении припой является основным фактором, определяющим наличие свинца. Соответственно покрытие печатной платы и выводы электронных компонентов оказывают на содержание свинца значительно меньшее влияние. В результате, первые шаги к сокращению содержания свинца в электронных изделиях были направлены на поиск сплава, позволяющего заменить традиционные, содержащие свинец припои. В настоящее время припой используется в большинстве случаев установки электронных компонентов на печатную плату:

- технология поверхностного монтажа (используется припой в виде пасты, которая наносится на поверхность печатной платы с помощью специального шаблона или трафарета);

- монтаж в отверстия платы (используется расплавленный припой, который находится в специальной ванне);

- ручная пайка с помощью паяльника (как правило, припой применяется в виде проволоки, тонкой трубки или ленты).

В результате многочисленных экспериментов, которые проводились в течение последних нескольких лет, в качестве замены содержащих свинец припоев было предложено семейство сплавов олова, серебра и меди (SnAgCu). Для технологии поверхностного монтажа сплав SnAgCu, по всей вероятности, станет наиболее популярным решением. Возможно, наибольшей проблемой для использования такого сплава в качестве припоя является более высокая температура плавления. Например, температура плавления сплава SnAgCu составляет 217°C, в то время как сплав олова и свинца Sn37Pb плавится при температуре 183°C. Соответственно, технологический процесс потребует увеличения температуры пайки до240–260°C.

Законодательство

Европа стала инициатором движения за запрещение использования свинца в промышленности. В конце 2002 года европейский парламент одобрил две резолюции, регламентирующие влияние отходов электротехнической и электронной промышленности на окружающую среду. Как часть этих законодательных актов использование свинца в большинстве изделий запрещается или сильно ограничится. Резолюции, которые называются «Отходы электрического и электронного оборудования» (The Waste Electrical and Electronic Equipment— WEEE) и «Ограничение опасных веществ» (Restriction of Hazardous Substances — RoHS) требуют сокращения использования содержащих свинец материалов начиная с 1 июля 2006 года.

Дополнительно к этим двум резолюциям Европейское Сообщество приняло также резолюцию «Утилизация автомобилей» (End-of-Life Vehicles-ELV), определяющую использование свинца в автомобильной промышленности. Хотя использование свинцовых припоев в автомобилях временно разрешено, это разрешение не распространяется на применение разъемов с покрытием, содержащим свинец.

В Японии нет законодательства, запрещающего использование свинца в электронике. Тем не менее существует два закона, которые, если применить их вместе, ясно указывают, что такой запрет может быть введен. Первый закон — «Переработка бытовых электронных изделий в Японии», определяет, что производители должны предпринять меры по утилизации телевизоров, холодильников, стиральных машин и т. д. начиная с апреля 2001 года. Второй закон запрещает производителям выброс любых вредных веществ в окружающую среду.

В Соединенных Штатах не существует четких ограничений по использованию свинца в электрическом или электронном оборудовании.

Как это влияет на разъемы

Сегодня достаточно подробно исследовано влияние, которое может оказать запрещение использования свинца на производителей разъемов и их изделия. Покрытие контактов и пластиковый корпус разъема являются основными элементами разъемов, наиболее чувствительными к последствиям применения сплавов, свободных от свинца.

Основным содержащим свинец элементом в разъеме является покрытие контактов (терминалов). Многие терминалы покрываются оловянно-свинцовым сплавом (как правило, гальваническим методом) для обеспечения пайки, а также для создания надежного электрического контакта при беспаечных технологиях, таких, как обжим проводников или запрессовка выводов в печатную плату. Требования, предъявляемые к покрытию терминалов при использовании любой из упомянутых выше технологий, должны учитываться при выборе альтернативного сплава для такого покрытия. Так, покрытие, предназначенное для пайки, должно обладать свойством смачивания поверхности расплавленным припоем и обеспечивать надежность паяного соединения. В случае непаяных соединений (обжим провода в контакте, соединение контактных элементов) покрытие должно обеспечивать соответствующее переходное сопротивление контактной пары, которое не должно ухудшаться со временем и под воздействием климатических условий. Кроме этого, покрытие должно обеспечивать определенное количество сочленений контактной пары. Технология запрессовки контактов в печатную плату требует от покрытия определенного коэффициента трения. Кроме перечисленных факторов не содержащее свинец покрытие должно быть устойчиво к росту «оловянных волосков». Под термином «оловянные волоски» подразумеваются микроскопически тонкие кристаллы чистого олова, которые появляются на поверхности сплава с большим содержанием олова. В случае роста «оловянных волосков» существует опасность, что кристаллы олова могут вызвать короткое замыкание соседних проводников или контактных пар.

Хотя диэлектрические материалы корпусов разъемов (в большинстве случаев — разного вида пластмассы) не содержат свинец, запрещение использования свинца оказало на технологию их производства значительное влияние. Это влияние в основном обусловлено повышенной температурой плавления (240–260°C) используемых припоев. Пластик корпуса должен выдержать такую температуру без сколько-нибудь заметной деформации материала. В настоящее время существуют специальные пластмассы, которые применяются при изготовлении корпусов разъемов для технологии поверхностного монтажа. Такие пластмассы выдерживают температуру пайки традиционных припоев, но их способность сохранять свои свойства при использовании свободной от свинца технологии еще до конца не исследована. При этом исследование пластмассы лишь как материала не дает требуемого результата, так как форма корпуса и толщина стенок оказывают значительное влияние на стойкость к деформации и изменению цвета при повышенных температурах.

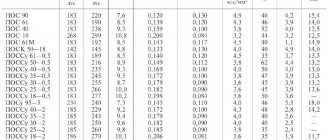

Таблица 1

| Параметр | Sn | SnBi | SnCu | SnAg | Au flash/PdNi | Au flash/Pd |

| Смачиваемость припоем (легкость пайки) | + | + | + | + | + | + |

| Обеспечение надежного паяного соединения | + | SnPbBi надежность3 | + | Не проверялось | + | + |

| Сопротивляемость росту «оловянных волосков» | Риск немного выше1 | Риск немного выше1 | Высокий риск2 | Риск немного выше1 | Риска нет | Риска нет |

| Совместимость с существующей технологией | + | SnPbBi надежность3 | + | Не проверялось | + | + |

| Переходное сопротивление в месте контакта | + | + | + | Не проверялось | + | + |

| Износостойкость | + | + | + | Не проверялось | Лучше, чем SnPb | Лучше, чем SnPb |

| Коэффициент трения | + | + | + | Не проверялось | + | + |

| Технология нанесения покрытия | Проще, чем SnPb | Сложная4 | Сложная4 | Очень сложная5 | + | + |

| Стоимость отходов производства | + | Содержание висмута6 | + | + | + | + |

| Стоимость сплава | + | + | + | Высокая | Очень высокая | Очень высокая |

Примечания:

- Вероятность роста «оловянных волосков» при использовании чистого олова, сплавов олова и висмута, олова и серебра немного выше, чем при использовании сплава олова и свинца. Использование никелевого барьера между материалом контакта и покрытием контакта существенно уменьшает такую вероятность. Многие компании, как правило, использует никелевый барьер толщиной 1,25 микрон.

- Исследования показали, что при использовании сплава олова и меди вероятность роста «оловянных волосков» выше, чем при использовании чистого олова.

- При использовании в качестве покрытия сплава олова и висмута есть вероятность того, что при контакте такого покрытия с традиционными покрытиями, содержащими свинец, может образоваться сплав олова, свинца и висмута с температурой плавления 96°C. Такой сплав трех металлов может образоваться в точке контакта, что может существенно повлиять на надежность изделий, работающих в условиях повышенных температур.

- Для сплавов олова и висмута, олова и меди очень трудно контролировать технологический процесс. Так, при использовании сплава олова и висмута, висмут может осаждаться существенно быстрее, что приведет к нарушению технологии.

- Использование для покрытия сплава олова и серебра требует применения специальных, очень сложных реагентов, обеспечивающих одновременное и равномерное нанесение олова и серебра. Изготовление и утилизация таких реагентов является чрезвычайно трудной задачей.

- Стоимость отходов производства при использовании контактов, покрытых сплавом олова и висмута меньше, чем при использовании сплавов олова и свинца, олова и меди. Такие отходы, как правило, подвергаются переработке производителями медных сплавов. Присутствие висмута является недопустимым при производстве таких сплавов.

Технологии

Покрытие контактов

Для обеспечения перехода на технологию, свободную от содержания свинца, существует универсальное решение, которое может использоваться в большинстве отраслей независимо от того, в какой стране размещается производство. Наилучшей заменой существующему сейчас сплаву для покрытия контактов является чистое олово. Производители разъемов применяют этот металл для покрытия контактов на протяжении более двадцати лет. Тем не менее при поиске наилучшего решения проводились эксперименты и с другими металлами и их сплавами. Так, помимо чистого олова, исследовались сплавы олова и висмута (SnBi), олова и меди (SnCu), олова и серебра (SnAg), золота, нанесенного на сплав палладия и никеля (Au flash/PdNi) и золота, нанесенного на палладий (Au flash/Pd). Результаты экспериментов сравнивались по многим параметрам с результатами, полученными при использовании традиционной технологии. В качестве основных параметров можно привести следующие:

- смачиваемость припоем (легкость пайки);

- обеспечение надежного паяного соединения;

- сопротивляемость росту «оловянных волосков»;

- совместимость с существующей технологией;

- переходное сопротивление в месте контакта;

- износостойкость;

- коэффициент трения;

- технология нанесения покрытия;

- стоимость отходов производства;

- стоимость сплава.

В настоящее время при пайке в качестве покрытия контактов применяется сплав, состоящий из 90 весовых частей олова и 10 весовых частей свинца. Таблица 1 показывает сравнение применения указанного сплава и металлов (и их сплавов), которые могли бы его заменить.

Как видно из таблицы 1, лучшим кандидатом для замены сплавов с содержанием свинца является чистое олово. Если бы не вероятность роста «оловянных волосков», чистое олово могло бы стать такой заменой в 100% случаев. Выбор чистого олова для покрытия контактов был подтвержден и другими производителями разъемов. Такие компании, как Molex, Tyco Electronics, FCI и Amphenol опубликовали совместное заявление с обоснованием использования чистого олова для покрытия контактов разъемов.

Корпуса из пластмассы

Некоторые из термопластических материалов, используемых для изготовления корпусов разъемов, применяются при SMT-технологии. Однако сплавы, выступающие основными кандидатами на замещение сплавов с содержанием свинца, имеют существенно более высокую температуру плавления. Ожидается, что температура пайки при использовании новой технологии будет достигать 260°C. При этом устанавливаемые компоненты должны выдерживать такую температуру в течение 120 секунд. Температура плавления и температура размягчения (Heat Deflection Temperature; стандарт ISO R 75) являются основными характеристиками, которые определяют способность пластмассы сохранять свойства при повышенной температуре. Температура плавления, определяющая момент перехода пластмассы из жидкого состояния в твердое, является важным параметром, так как пластмасса должна находиться в жидком состоянии при процессе формовки изделия. Температура размягчения — это относительная величина, определяющая способность пластмассы выдерживать под определенной нагрузкой заданную температуру в течение некоторого промежутка времени. В целом, применительно к свободной от свинца технологии поверхностного монтажа, пластмасса должна иметь температуру плавления выше 260°C. При этом температура размягчения тоже должна быть выше 260°C. Однако существует так называемая «серая зона», в которой материал с точкой плавления 260°C может иметь такую же или немного меньшую температуру размягчения. Причем и в этом случае применение конкретного изделия может быть признано допустимым при проведении ряда исследований и экспериментов. Такие исследования проводятся по утвержденной и открыто опубликованной методике тестирования изделий на совместимость с технологией поверхностного монтажа при использовании сплавов, не содержащих свинец.

В таблице 2 приведены температура плавления и температура размягчения для наиболее распространенных пластмасс, используемых в настоящее время при изготовлении корпусов разъемов.

Таблица 2

| Материал | Температура размягчения, °С | Температура плавления, °С |

| PBT | 205 | 220 |

| SPS | 245 | 300 |

| PA 6/6 | 250 | 255 |

| PCT | 255 | 310 |

| PPS | 265 | 320 |

| PPA | 285 | 330 |

| PA 46 | 290 | 300 |

| LCP | 270 | 335 |

Некоторые материалы, например, PPA, PA46 и LCP выдерживают температуру, требуемую технологией поверхностного монтажа при использовании сплавов, не содержащих свинец. Изделия из некоторых материалов (PCT и PPS) должны быть подвергнуты дополнительным испытаниям. В результате увеличится цена на все разъемы, в которых потребуется замена корпусов на новые, выполненные из высокотемпературных пластмасс.

Стратегия перехода

Большинство компаний при разработке стратегии выбора материалов в этот переходный период исходят из уверенности, что в промышленности некоторое время будут использоваться как содержащие свинец, так и бессвинцовые сплавы. В течение этого времени будет создано и внедрено большое количество новых изделий, номенклатурных номеров, специальных маркировок и этикеток. Частью стратегии является стремление избежать появления новых номенклатурных кодов там, где это возможно. Предлагается двухступенчатый переход к технологии, не содержащей свинец. В качестве первого шага будет осуществлен только переход на контакты с покрытием, не содержащим свинец. На этом этапе мы умышленно не касаемся температурной совместимости материала корпуса разъема. Современные технологии гарантируют отсутствие риска при переходе от традиционных сплавов, используемых для покрытия контактов, к покрытию из чистого олова при использовании припоев, содержащих свинец. Как результат, нет необходимости в создании новых номенклатурных номеров, поскольку потребительские свойства изделий не меняются. Такие контакты будут обозначаться как «не содержащие свинец».

Рис. 1. Фотография «оловянного волоска»

На втором этапе будет проведено испытание пластмасс, используемых для изготовления корпусов разъемов, при температуре, определяемой технологией поверхностного монтажа с использованием сплавов, не содержащих свинец. Для разъемов, которым потребуется изменение материала корпуса, будут созданы новые номенклатурные номера. Такие изделия будут обозначаться как «совместимые с технологией поверхностного монтажа при использовании сплавов, не содержащих свинец».

Техническая информация «оловянные волоски»

Чистое олово и сплавы с высоким содержанием олова попали в зону повышенного внимания в связи с проблемой образования «оловянных волосков». Такие «волоски», представляющие собой тонкие кристаллы олова, могут самопроизвольно вырастать на поверхности олова или оловосодержащего сплава и, в некоторых случаях, стать причиной короткого замыкания электрических цепей. Возможная причина появления этих кристаллов — внутреннее напряжение в структуре сплава.

Несмотря на значительные усилия в области исследования этого явления, фундаментальный механизм, который приводит к образованию «оловянных волосков», до сих пор не ясен. Хотя и не был выявлен единственный определяющий фактор, есть мнение, что на рост волосков оказывают влияние следующие факторы:

- внутреннее напряжение материала;

- температура;

- влажность;

- цикличность изменения температуры.

Для примера, компания Molex начала исследование природы этого явления в 1999 году и продолжает эксперименты в настоящее время.

Особенности и основные характеристики бессвинцовых припоев

Основным достоинством таких составов является абсолютная экологическая безопасность. К тому же оборудование и технику, изготовленную с их применением, значительно проще утилизировать.

Технологическая особенность этих припоев – повышенная температура плавления. В среднем она на 50 ⁰С выше, чем у оловянно-свинцовых аналогов. Это несколько усложняет процесс пайки и повышает требования к используемому оборудованию.

По общепринятой классификации эти составы относятся к мягким припоям. Предел прочности на растяжение не превышает 100 МПа.

Нельзя не отметить такую важную характеристику этих припоев, как высокая электропроводность.

Паяльная станция, что это за прибор?

Паяльная станция — это специальное оборудование, которое предназначено для пайки. Абсолютно любая паяльная станция состоит из блока и паяльника. Это оборудование отличается от простого паяльника. С помощью паяльной станции можно не только осуществлять пайку, но и удалять лишний припой. Иногда это оборудование выполняет функцию термофена. А это немаловажно. При постоянной работе, регулировка температуры стоит на первом месте. Если этого не будет происходить, то работа с этим инструментом будет невозможна. Также не стоит забывать о весе и размерах данного паяльного инструмента. При переноске с места на место этот фактор достаточно весомый. Не всегда есть возможность работать на одном месте. Поэтому слишком тяжелые и габаритные устройства доставляют массу проблем при перевозке паяльной станции.

Паяльная станция с бессвинцовыми припоями

Как только вышел закон, компания HAKKO тут же выпустила «безопасное» оборудование. Но разработками в этом ключе технологи компании занимались еще с начала 90-х годов. Было создано много приборов, сделано множество ошибок. Но работа не останавливалась. И вскоре появился такой прибор. На сегодняшний день, компания выпускает множество таких приборов. И они очень востребованы и популярны. Никакие другие фирмы не могут конкурировать с японской компанией. Потому что, оборудование компании HAKKO работает без перебоев, доступно и, вполне, недорогое. На прилавках специализированных магазинов и интернет-магазинов можно найти данную технику. Подделок в этой области мало и компания тщательно проверяет выпущенную продукцию. К тому же на купленный товар дают сертификат и гарантию на 5 лет. В случае поломки фирма HAKKO обеспечивает ремонт или замену купленного оборудования.

Вся линейка паяльных станций с бессвинцовым прибоем отличается от других инструментов цветом. Окрашено паяльное оборудование с бессвинцовыми прибоями в желто-синий цвет. Отличаются они тем, что оснащены мощным нагревательным элементом (мощность от 75 до 160 Вт). Этот элемент просто необходим. Без него процесс пайки просто не произойдет. Температура плавления бессвинцовых припоев достигает примерно 280-300 градусов. А чтобы разогреть место, где будет происходить процесс пайки, нужна высокая мощность. Чтобы избежать неприятных моментов во время работы бессвинцовым припоем, лучше всего пользоваться композитными паяльными головками.

Композитные головки — это прорыв в области паяльных технологий. Чтобы сменить головку не нужно прилагать массу усилий и иметь под рукой нужные инструменты. она ничем не фиксируется. Нужно дождаться пока остынет инструмент или воспользоваться специальной термоизоляционной ухваткой и вынуть головку из тела паяльника.

Новую головку поставить тоже легко. Не нужно вымерять, использовать специальные инструменты. Абсолютно не имеет значения, как она будет расположена. Расположении головки важно для оператора, как ему удобно выполнять ей работу.

Композитные паяльные головки лучше передают тепло и с помощью их можно легко регулировать температуру, устанавливать именно тот температурный режим, который нужен для процесса пайки того или иного материала. Но, в последнее время, появились приборы, которые автоматически регулируют температуру. На каждой паяльной головке есть свой личный штрих-код. При подключении той или иной головки, компьютер анализируют штрих-код и выдают нужный температурный режим.

Разновидности

Для бессвинцовой пайки на сегодняшний день применяют четыре основных вида припоев, которые состоят:

- только из олова (Sn);

- из олова и меди (SnCu);

- из олова и серебра (SnAg);

- из олова, серебра и меди (SnAgCu).

Последний состав наиболее широко применяют для пайки из-за сбалансированного соотношения «цена/качество». Основным компонентом в составе является, естественно, олово. Процентное содержание остальных ингредиентов варьируется в различных пределах и зависит от марки припоя и области его применения.

Оловянный припой (Sn-100) используют довольно редко, так как он имеет самую высокую температуру плавления (232 ⁰С). Однако известная японская фирма Nihon Superior позиционирует именно его как один из самых лучших припоев, не содержащих в своем составе свинец.

Есть еще специальные составы, содержащие висмут и индий. Однако они предназначены для узкоспециализированных целей и довольно редко встречаются в свободной продаже.

Достоинства и недостатки

Каждый материал вне зависимости от его основного назначения, обладает рядом плюсов и минусов. Припой без содержания свинца в составе не является исключением. Его популярность использования обусловлена следующими преимуществами:

- высокий уровень безопасности для экологии и человеческого организма;

- отсутствие в химическом составе вредных, токсичных веществ;

- повышенная степень электропроводности;

- материал, особенно тот, который состоит их чистого олова, обладает повышенным уровнем смачиваемости;

- большой ассортимент моделей припоев от разных производителей;

- модели, имеющие в составе медь в качестве дополнительного элемента, достаточно стойки к влиянию высокой температуры.

Минусы:

- если проводить параллели со свинцовыми сплавами, соединения олова с различными дополнительными элементами значительно понижает уровень смачиваемости, относительно свинцовых моделей припоев;

- бессвинцовый припой, несмотря на достаточно хорошую способность к проводимости электрического тока, нельзя использовать в технике, из-за проявляющегося недостатка, в виде роста так называемых «усов», которые подвержены возникновению разного рода трещин;

- из-за повышенной отметки точки температурного плавления, данный вид материала нельзя использовать при пайке тонкого или чувствительного к высоким температурам металла, так как это негативно повлияет на физические свойства и целостность материала.

Медьсодержащие припои

Изначально был разработан специальный припой Sn99/3Cu0,7 (с содержанием меди 0,7 %) для автоматизированной волновой пайки печатных плат в заводских условиях. К недостаткам такого состава можно отнести относительно невысокую механическую прочность соединения. Под индексом ПОМ-07 его выпускает российский «Завод припоев» (Новосибирск). Из зарубежных производителей этой разновидности припоев наиболее известными являются Asahi (Сингапур), Wyctin B&C (Китай) и Tamington (США).

Для пайки различных изделий из меди (особенно труб питьевого водоснабжения), латуни, никеля, стали и сплавов на их основе применяют припой Sn97Cu3 (с содержанием меди 3 %). Швы, изготовленные с применением такого состава, обладают повышенной тепло- и холодостойкостью. Основными поставщиками этой разновидности припоев на российском рынке являются немецкие производители Rothenberger и Brazetec. Из отечественных производителей такую продукцию выпускает (Санкт-Петербург).

Какие применять флюсы

В качестве флюсов при проведении бессвинцовой пайки преимущественно применяют композиции в водном растворе, не содержащие летучих органических веществ (VOC).

Они не склонны к воспламенению, обладают активностью в большом диапазоне температур. Составы и пасты на их основе можно хранить в замороженном состоянии сколь угодно долго.

Флюс для бессвинцовой пайки долго не теряет необходимых свойств, обладает хорошим поверхностным натяжением, улучшает текучесть расплавленной массы.

Серебросодержащие припои

Добавление серебра в бессвинцовые припои повышает их текучесть и адгезию к соединяемым элементам. Причем чем больше процентное содержание серебра в составе, тем выше эти показатели (стоимость, естественно, тоже повышается). Сегодня производители предлагают припои с процентным содержанием олова/серебра: 97/3, 96,5/3,5 (самое популярное и наиболее широко применяемое соотношение), 96/4 и 95/5. Температура плавления у таких составов (221 ⁰С) ниже, чем у медьсодержащих изделий. К тому же они отличаются повышенной надежностью соединения (обустроенного с их помощью), а по параметрам прочности даже превосходят свинецсодержащие припои. Наиболее широко на российском рынке представлена продукция немецкой фирмы Felder и американской Kester.

Общие требования

Количество композиций металлов, не включающих свинец, постоянно увеличивается. Благодаря многолетнему применению на практике, известность получили несколько основных составов. Для многих из них характерно явление эвтектики.

Оно заключается в том, что температура плавления сплава с тщательно подобранным соотношением металлических компонентов ниже, чем у любой другой смеси выбранных металлов. Эвтектические качества бессвинцового припоя позволяют снижать температуру нагрева рабочей зоны, экономить количество потребляемой электроэнергии.

Существуют общее требования к припоям без свинца – отсутствие лишних примесей. Посторонние металлы негативно влияют на качества шва:

- если в сплавах в небольших количествах находится никель, то шов может иметь полости;

- примеси алюминия приведут к получению тусклого и зернистого соединения;

- железо значительно увеличивает вероятность образования окалины;

- медь в избыточном количестве склонна увеличивать смачиваемость;

- сурьма может вызвать образование шва, хрупкого при невысоких показателях температуры.

Важно применять припои, сделанные авторитетными производителями. На предприятиях, профессионально занимающихся получением бессвинцовых припойных сплавов, много внимания уделяется контролю чистоты всех компонентов. Качеству такой продукции можно доверять.

Трехкомпонентные припои

Чем паяют сегодня электрические детали и радиокомпоненты на современных предприятиях (а также многочисленные любители делать это своими руками)? Трехкомпонентными припоями SnAgCu. Именно такой состав сочетает в себе все достоинства бессвинцовых изделий, обладает хорошими эксплуатационными показателями, низкой температурой плавления (217 ⁰С) и оптимальным соотношением «цена/качество».

Научный спор о соотношении компонентов длится довольно давно. На сегодняшний день оптимальным (как по мнению производителей, так и по отзывам многочисленных потребителей) считается содержание в таком припое 95,5 % олова, 3,8 % серебра и 0,7 % меди (Sn95/5Ag3/8Cu0,7). Он широко используется на предприятиях по выпуску радиоэлектронной аппаратуры и электротехники. К тому же с ним достаточно легко работать в домашних условиях. Довольно успешно такие припои справляются со старыми, сильно окислившимися деталями. В России наибольшей популярностью пользуется продукция известного немецкого производителя Stannol.

Особенности технологии пайки

Технология производства работ с использованием припоев, не содержащих в своем составе свинца, практически ничем не отличается от пайки привычными компонентами. Однако следует учесть некоторые особенности.

На вопрос, чем паяют, ответ однозначный: паяльником. Однако лучше всего использовать устройство с терморегулятором. Это позволит проводить работы в диапазоне рабочих температур, указанных производителем. А он значительно меньше, чем у составов на основе свинца.

Для предотвращения перегрева деталей и минимизации теплового контакта необходимо подобрать оптимальную форму жала паяльника. К тому же следует учитывать, что обычный медный наконечник прослужит (при использовании таких припоев) довольно недолго. Лучше использовать специальные жала со стальным напылением или с покрытием из хрома и никеля.

Выбор флюса также играет немаловажную роль при работе с припоями без свинца. Обычно для этого используют специальные составы (как правило, более химически активные). Наиболее удобны в работе жидкости, гели и пасты, не требующие последующей очистки места пайки.

В остальном все, как обычно:

- разогреваем паяльник до требуемой температуры;

- при необходимости зачищаем места пайки;

- наносим флюс;

- одновременно прикладываем пруток припоя и жало паяльника к месту соединения элементов;

- даем спаянным элементам остыть естественным путем.

Описание

Припои выпускаются в виде гранул, прутков, проволоки, порошка, фольги, паст и закладных деталей.

Пайку осуществляют или с целью создания механически прочного (иногда герметичного) шва, или для получения электрического контакта с малым переходным сопротивлением. При пайке мест соединения припой нагревают свыше температуры его плавления. Так как припой имеет температуру плавления ниже, чем температура плавления соединяемого металла (или металлов), из которых изготовлены соединяемые детали, то он плавится, в то время как металл деталей остаётся твёрдым.

На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Выбирают припой с учётом физико-химических свойств соединяемых металлов (например, по температуре плавления), требуемой механической прочности спая, его коррозионной устойчивости и стоимости. При пайке токоведущих частей необходимо учитывать удельную проводимость припоя.

Жидкотекучесть низкотемпературных припоев даёт возможность паять изделия сложной формы.