Маркировка класса прочности болтов

Долгое время в нашей стране все метизы производились по ГОСТу 22353-77, но сегодня его правила больше не актуальны. Все технические характеристики болтов соответствуют ГОСТу Р 52644-2006. Однако в закромах дедушкиных балконов, а также на складах и в мастерских по-прежнему встречаются болты со старой маркировкой. И встречаются порой в промышленных масштабах. Поэтому скажем пару слов о советском ГОСТе и о том, что значила старая маркировка.

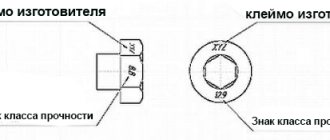

Она представлена двумя частями: буквы в верхней части и цифры внизу. Буквами обозначено клеймо завода, на которым был изготовлен метиз, например, WT, Ч, L, OC, D и другие. Следом обычно идут цифры, отражающие временное сопротивление метиза в МПа, поделенное на десять. Дальше снова буквы, по которым мы можем определить уровень сопротивления крепежа агрессивным условиям окружающей среды. Например, ХЛ будет обозначать, что болт предназначен для холодных климатических условий. Цифры внизу обозначают номер плавки.

Иногда на болтах можно встретить стрелку, указывающую в направлении «против часовой». Это значит, что у вас в руках метиз с левой резьбой. Если резьба правая, то обозначение просто отсутствует.

Характеристики сплавов

Нержавеющая сталь А2, как и А4, обладает высокой устойчивостью к коррозии по причине включения в состав большого количества хрома и никеля. При этом нержавейка А4 обладает низкими магнитными свойствами.

Основные характеристики нержавеющих сплавов выглядят следующим образом:

- Отсутствие токсичных элементов. За счет этого получаемые изделия могут использоваться при создании самых различных механизмов, так как при нагреве не выделяются вредные вещества.

- Отсутствие магнитных свойств. Они учитываются при создании изделий, связанных с работой электромоторов.

- Материал легко поддается сварке. При этом не нужно заготовку подвергать нагреву, а полученные швы термической обработке. При сварке могут применяться самые различные технологии.

- После сварки или термической обработки металла не становится хрупкой. За счет этого повышается прочность структуры и снижается себестоимость.

- Устойчивость не только к влаге, но и некоторым агрессивным химических веществам, хлора и соли.

- Магнитные свойства могут проявляться в результате проведения механической обработки.

- Прочность и твердость сохраняются при нагреве до температуры 425 градусов Цельсия. При этом возможна эксплуатация в среде при -200 градусах Цельсия.

- Повышенный показатель твердости, который варьирует в пределе 130-170 HB также определяет обширное применение марки А2 и А4. За счет повышенной твердости резьба крепежных элементов в меньшей степени подвержена срыву.

- Относительное удлинение составе 65-50%.

- Ударная вязкость выдерживается в пределе 160 Дж/см2.

Классификация сталей

Рассматриваемые нержавеющие сплавы редко подвергают термической обработке, что связано с хорошими характеристиками.

Отличия: в чем разница между А2 и А4?

Отличие А2 от А4 заключается в добавлении 2-3% молибдена, за счет чего существенно повышается коррозионная стойкость стали. Она может выдерживать воздействие соленой воды и некоторых кислот. Однако, разница в химическом составе приводит к тому, что марка А4 может применяться только при температуре до -60 градусов Цельсия.

Современная маркировка болтов по прочности

Новый ГОСТ мало что поменял как в расположении символов, так и в их смысловой нагрузке. Вверху мы по-прежнему можем увидеть клеймо изготовителя. Следом идет номер плавки.

Внизу обозначен класс прочности метиза согласно новому ГОСТу. Здесь же можно обнаружить букву S, которая говорит, что перед нами высокопрочный болт с головкой в виде шестигранника с увеличенным размером. Обозначение класса сопротивляемости вредному атмосферному влиянию также осталось. Оно идет последним.

Расчет нагрузок для нержавеющих болтов

Зная прочностные характеристики аустенитных сплавов, не трудно рассчитать максимальную нагрузку на болты по формуле. Для примера взят болт М12, А2-70.

Np0.2 = As х Rp0.2 = 84.3 х 450 = 37935 Н

, где:

As

– расчетная площадь сечения М12 (см. ГОСТ Р ИСО 3506 табл. А.1.)

Rp0.2

– предел текучести

Для определения расчетной рабочей нагрузки полученное значение необходимо разделить как минимум на 20: 37935 / 20 = 1896 кг, а для большей уверенности в безопасности болтокомплекта лучше разделить на 30.

Класс прочности – важнейшая характеристика нержавеющей стали, прописанная в национальном стандарте ГОСТ Р ИСО 3506-1-2009, которую следует учитывать при расчете нагрузки на болтовое или шпилечное соединение.

Маркировочные обозначения

Если вы не профессиональный строитель, не стоит углубляться в дебри классификаций болтов. Важно знать, что, как уже было сказано, цифры на головке болта значат класс прочности. Обычно это две цифры, написанные через точку, например, 3.6 или 10.9.

Первая цифра обозначает нагрузку на резьбовое соединение, которое может выдержать метиз. Если точнее, то это одна сотая номинальной величины предела прочности метиза на разрыв. Измерение осуществляется в МПа.

Пример: если на болте вы видите 8.8, это значит, что предел прочности болта на разрыв будет 8×100 = 800 МПа.

Следующая цифра указывает на отношение предела текучести к пределу прочности, умноженному на десять. Из двух цифр вы сможете вычислить предел текучести материала. Для этого их умножают друг на друга, а потом — еще на десять.

Пример: возвращаемся к тем же самым 8.8. 8×8 х 10 = 640 Н/м.

Важно понимать, что предел максимальной рабочей нагрузки болта и есть предел текучести. Рассчитывая соединение болтом по заданной нагрузке, используют коэффициент 0,5-0,6 от предела текучести. К примеру, если болт М14 класса прочности 8.8 имеет площадь сечения около одного квадратного сантиметра, а диаметр тела — около 12 мм, то предел его прочности на разрыв будет 8 тонн, предел текучести — 6,4 тонны, а расчетная нагрузка 6,4×0,5 = 3,2 т.

Маркировка болтов из нержавеющей стали

Среди обозначений на болте, сделанном из нержавеющей стали, на первое место ставят маркировку самой стали, А2 или А4. Следом идет предел прочности, например, 50, 60, 70 и т. д. Эти числа также обозначают одну десятую от предела прочности углеродистой стали, измеряемых в МПа.

Класи міцності кріпильних виробів з вуглецевої і нержавіючої сталі

У своїй роботі ми іноді стикаємося з тим, що навіть досвідчені споживачі кріплення зазнають труднощів з розумінням класів міцності кріпильних виробів з оцинкованою сталі і, набагато частіше, мають неправильне уявлення про характеристики міцності для кріплення з нержавіючої сталі. У цій статті, ми спробуємо прояснити ці, насправді, нескладні питання

Класи міцності кріплення з вуглецевої сталі

Загальновідомо, традиційний кріплення з вуглецевої сталі розрізняється за класами міцності. При цьому цей самий клас міцності, для кріпильних виробів із зовнішньою різьбою (різьбові шпильки, болти, гвинти) позначається у вигляді двох цифр, розділених крапкою. Для різьбових клас міцності гайок складається з однієї цифри.

Класи міцності різьбових шпильок і болтів

Існує 10 класів міцності, таких виробів: 3.6, 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9, 12.9

При цьому, широке поширення на нашому ринку отримали вироби 4 класів: 4.8, 5.8, 8.8 і 10.9. Кріплення класу 8.8 і вище відноситься до високоміцного кріплення.

Що означають цифри класу міцності?

Насправді, в цифрах закодовані 2 основні характеристики різьбового виробу– межа міцності на розрив (або просто межа міцності) і межа текучості.

Що таке межа міцності і межа плинності?

Межа міцності – це величина навантаження, при якій відбувається руйнування виробу, простіше кажучи, при якій наш болт або стрижень зламається. Вимірюється в мегапаскалях (МПа).

Межа плинності – це величина навантаження, при якому виріб необоротно деформується або згинається. Очевидно, що межа плинності має менше значення, ніж межа міцності. І саме межа плинності має велике практичне значення, оскільки саме це значення визначає допустиме навантаження для різьбового виробу.

Як визначити клас міцності

Перша цифра класу міцності позначає 1/100 номінальної величини межі міцності на розрив, що вимірюється в Мпа. Наприклад, для класу міцності 4.8, межа міцності дорівнює = 4 х 100 = 400 Мпа. Друга цифра – відношення границі плинності до межі міцності, помноженому на 10. Для прикладу, для шпильки класу міцності 4.8. межа плинності = 400 (межа міцності) * 8 /10 = 320 Мпа. Проілюструємо це на прикладі класу міцності 8.8:

Класи міцності нержавіючих сталей

Для кріпильних виробів з нержавіючої сталі маркування складається з символу А2 або А4, що вказують клас нержавіючої сталі і межі міцності у вигляді цифр: 50, 70 або 80. Приклад маркування: А2-70.

Межа міцності визначається, як вказане значення, помножене на 10. Наприклад, для А2-70, межа міцності є 70х10 = 700 Мпа. Значення 70, є стандартним значенням межі міцності для кріплення з нержавіючої сталі і, якщо в позначенні вироби вказані тільки «А2» або «А4», то мається на увазі, саме 70 межа міцності. Значення межі текучості для кріпильної техніки з нержавіючої сталі не вказується, воно є довідковим значенням.

Межі міцності і межі плинності кріпильних виробів основних класів міцності:

Маркировка прочности гаек

Для гаек характерны те же самые правила, что и для болтов. Сама маркировка расположена по борту гайки. Она подается в сокращенном виде, поэтому полное обозначение нужно смотреть на упаковке.

Первым делом, идет наименование изделия, затем класс точности. Но он, однако, указывается далеко не всегда, так как в конце описания идет госстандарт, согласно которому изготовлен этот тип гайки, где и прописана вся нужная информация. Далее указан тип резьбы: К — коническая, Т — трапециевидная, М — метрическая. Здесь же прописан диаметр гайки в миллиметрах. Иногда в этом месте также дают шаг резьбы в миллиметрах, который указывается только в тех случаях, если резьба очень мелкая и направление резьбы, если оно левое.

Следом идет класс прочности и значение покрытия в микронах, указываемое в виде цифры от единицы до тринадцати. И наконец, государственный стандарт, о котором уже упоминалось выше.

Гайки имеют семь классов прочности: 4, 5, 6, 8, 9, 10, 12. Как и в случае с болтом, класс прочности обозначает одну сотую предела прочности, что является рекомендуемым значением для равномерного распределения давления на крепеж.

Но есть и отличия от маркировки болтов: указанные классы прочности годятся только для стандартных и высоких гаек. На боку низкой гайки вы увидите другие обозначения: 04 и 05. Они говорят, что этот метиз не предназначен для высоких нагрузок.

Нержавеющие стали А2 и А4

А2 и А4 – это сокращенное название марок нержавеющих аустенитных (Austenitic) сталей. Аустенитная сталь обладает рядом замечательных свойств, которые обеспечили ей очень широкое применение в народном хозяйстве. Стали А2 и А4 не токсичны, устойчивы к коррозии. Они хорошо подвергаются механической и термической обработке, а также сварке. Крепежные изделия, изготовленные из сталей А2 и А4, практически не магнитны, прочны и долговечны. Они отлично сохраняют свои свойства при высоких и низких температурах.

Сталь А2 имеет отечественный аналог – нержавеющая сталь марки 08Х18Н10 и зарубежный аналог – марки AISI 304 (в США). Сборочные единицы, детали и крепёжные элементы из стали А2 используются в нефтедобывающей, пищевой, химической и газодобывающей промышленности; в приборостроении и судостроении; в строительстве при монтаже вентилируемых фасадов и витражных конструкций, а также при изготовлении насосной техники. Изготовленные из стали А2 изделия сохраняют свои прочностные свойства в большом диапазоне температур: от низких (-200 градусов Цельсия) до высоких (+425 градусов Цельсия).

Сталь А4 по своим характеристикам похожа на А2, но сфера применения ее значительно расширилась за счет добавления 2-3% молибдена, что способствует более высокой ее стойкости к коррозии в средах, содержащих кислоты, соли и хлор. Изделия из нержавейки марки А4 сохраняют свои прочностные свойства при низких (до -60 градусов Цельсия) и при высоких (до +450 градусов Цельсия) температурах. Эти изделия применяют: в химической промышленности, где они подвержены воздействию агрессивных сред; в судостроении (элементы крепежа и такелажные изделия) для защиты от разрушающего воздействия со стороны морской воды; в бассейнах, содержащих хлорированную воду. Нержавейка А4, как и А2, также имеет отечественный аналог – сталь типа 10Х17Н13М2 и зарубежный аналог – AISI 316 (в США).

Сталь А2 и сталь А4 отлично подходят для изготовления нержавеющего крепежа повышенного класса точности А, который применяются для создания прочных и долговечных ответственных соединений. Болты и гайки этого класса изготавливаются, например, на токарных станках с числовым программным управлением (ЧПУ). Разница диаметров резьбы, наружной для болта и внутренней для гайки, после чистовой обработки на станке не превышает величины 0,25…0,3 миллиметров. Однако цена изготовленных из нержавейки деталей будет значительно выше, чем у деталей из обычной углеродистой стали. Класс прочности для болтов, изготовленных из нержавеющей аустенитной стали марки А2 и стали марки А4, равен 50, 70 или 80.

ИНПО: Техническая библиотека

Химический состав нержавеющей стали и соответствие стандартов

К нержавеющим сталям относят группу коррозионностойких сталей с содержанием минимум 10.5 % хрома и низким содержанием углерода. Для примера приведем простую таблицу различных сплавов с железом.

| Чугун | Fe + C > 2% |

| Углеродистая сталь | Fe + C 5% |

| Нержавеющая сталь | Fe + C 10.5% |

Кроме Хрома как «основной нержавеющей составляющей» в составе нержавеющей стали могут присутствовать Никель, Молибден, Титан, Ниобий, Сера, Фосфор и другие легирующие элементы определяющие свойства стали.

Таблица соответствий основных марок нержавеющих сталей и химический состав

Источник: pellete.ru