Какими электродами варить сталь 09г2с

Низколегированная сталь марки 09г2с за счет своих свойств (малый процент легирующих компонентов) при сварке не перегревается и не закаливается. Это дает возможность варить сталь и конструкции из нее широким рядом электродов для сварки .

Электроды для сварки низколегированных сталей марки 09 г2с с временным сопротивлением разрыву до 60 кг/см2 — обозначаются « У». (ГОСТ 9467-75)

При ручной сварке применяют:

Электроды УОНИИ 13/45 (Э 42а)

Этими электродами сваривают конструкции из стали 09г2с, к которым предъявлены особенные требования. И прежде всего при сварке в очень низких температурах наружного воздуха. Металл сварного шва требует более жестких показателей прочности.

Электроды отличаются минимальным распылением металла при сваривании..

Электроды выбирают в зависимости отих линейного размера, который связан с их диаметрами: от 300 мм до — 450 мм .

Значение диаметра и положение швазадают силу тока( в А.)

По отзывам сварщиков эти электроды оказывают меньшее воздействие на качества наплавленного металла и не ухудшают его свойств. А так же у них отличная способность удаления нагара.

Сваренные швы выдерживают значительные нагрузки, что выгодно отличает эти электроды от других .

Электроды УОНИИ13/55 С (Э 50а)

Этими электродами так же сваривают конструкции из стали 09г2с, к которым предъявлены особенные требования. И прежде всего при сварке в очень низких температурах наружного воздуха (даже в Арктике) После сварки этими электродами металл сварного шва отвечает соответствующим более жестким нормативам по пластичности и ударной вязкости.

Этими электродами возможно делать сварочные швы в любом местонахождении в конструкциях. Работают на обратном постоянном токе .

Металл шва содержит малый процент водорода и имеет повышенную устойчивость к образованию трещин.. Отличаются отличным самоотделением шлака.

Сварка ведется короткой дугой почистым от жировых и прочих загрязнений поверхностям.

Значение диаметра и положение шва задают силу тока( в А.)

Электроды могут дать порообразование , если удлиняется дуга по окисленной поверхности.

Этими электродами сваривают конструкции и детали из стали 09г2с при всех расположениях шва. Исключение – вертикальный шов сверху вниз. Работают электроды от тока любой полярности от источников питания с напряжением не менее 65 В. Отличает их простота в работе, ими может работать даже новичок в сварке. Это бюджетный вариант сварки, при очень хороших показателях качества.

Разрешается сварка ржавого, влажного, а так же недостаточно очищенного металла. Имеют достаточно высокую производительность сварки.

Сварка швов конструкций и проката средних и больших толщин в нижнем расположении конструкции проводится на более высоких режимах.

Сваривают электродами на короткой длине дуги, но разрешена сварка и на средней длине дуги.

Электроды с покрытием из оксида титана (рутиловым), с успехом применяют для сваривания деталей и конструкций из стали 09г2с во всех плоскостях. Особенно это важно для сварки в вертикальном расположении швов.. Т.к. эти электроды не выделяют отравляющих газов при сварке.

При работе с этими электродами сокращается время сварки.

Работают электроды от постоянного тока и переменного. Этими электродами можно сваривать даже окисленные конструкции , при этом сохраняется красивый вид шва.

Они применяются прежде всего в ответственных конструкциях.

Источник

Электроды для углеродистых конструкционных сталей

| Марка и тип | Назначение и описание |

| АНО-4 (Э46) | Электроды с рутиловым покрытием для сварки конструкций из углеродистых и низколегированных сталей с временным сопротивлением разрыву не более 451 МПа. Токи — переменный, постоянный прямой полярности. При повышенных токах не образуют пор. Допускают сварку по ржавчине и по незачищенным кромкам, обеспечивают легкое отделение шлаковой корки. Коэффициент наплавки — 8,5 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| АНО-6 (Э46) | Электроды с рутиловым покрытием для сварки переменным и постоянным током обратной полярности конструкций из углеродистых сталей. Доля углерода в составе металла — до 0,25%. Обеспечивают легкое отделение шлаковой корки. Могут работать на повышенных режимах, обеспечивают шов без кристаллизационных трещин. Коэффициент наплавки — 10 г/А ч, расход на 1 кг наплавленного шва — 1,6 кг. Марка АНО-6 рекомендуется для сварки в монтажных условиях. |

| АНО-21 (Э46) | Электроды с рутиловым покрытием для сварки переменным и постоянным током прямой и обратной полярности ответственных и рядовых конструкций из углеродистых сталей по ГОСТ 380-71 Ст0, Ст1, Ст2, Ст3 (групп А, Б, В, спокойных, полуспокойных, кипящих); по ГОСТ 1030-74 (10, 15кп, 20кп, 20пс, 20). Способны работать по окисленным, гальваническим поверхностям, по неподготовленным кромкам. Легкий поджиг и стабильность дуги, отличное качество сварного шва. Коэффициент наплавки — 9 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| МР-3 (Э46) | Электроды с рутилово-основным покрытием марки МР-3 предназначены для сварки сталей с временным сопротивлением разрыву не более 500 МПа., доля углерода в них не превышает 0,25%. Сварка выполняется переменным и постоянным током обратной полярности. Обеспечивают стабильность дуги, легкий повторный поджиг. Сварка — только по очищенной от окалины поверхности. Коэффициент наплавки — 8,5 г/А ч, расход на 1 кг наплавленного шва -1,7 кг. |

| МР-3С (Э46) | Электроды с рутилово-основным покрытием используются для сварки переменным и постоянным током обратной полярности конструкций из углеродистых сталей, когда к качеству получаемого шва предъявляются повышенные требования. Сварка возможна во всех без исключения пространственных положениях. Временное сопротивление разрыву — не более 500 МПа. Коэффициент наплавки — 8,5 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| ОЗС-4 (Э46) | Электроды с рутиловой обмазкой применяются для сварки переменным и постоянным током обратной полярности ответственных конструкций из углеродистых сталей (временное сопротивление разрыву до 490 МПа). В равной степени качественно сваривают детали больших и малых толщин. Возможна сварка по ржавой и влажной поверхности. Коэффициент наплавки — 8,5 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| ОЗС-6 (Э46) | Для сварки переменным и постоянным током обратной полярности конструкций из углеродистых и низколегированных сталей с временным сопротивлением разрыву не более 451 МПа. Имеют рутиловое (с железным порошком) покрытие. Демонстрируют высокую производительность. Возможна сварка удлиненной дугой и по ржавчине. Коэффициент наплавки — 10 г/А ч, расход на 1 кг наплавленного шва — 1,5 кг. |

| ОЗС-12 (Э46) | Электроды с рутиловым покрытием для сварки переменным и постоянным током обратной полярности углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву не более 500 МПа. Оптимально подходят для сварки соединений таврового профиля с получением вогнутых мелкочешуйчатых швов. Возможна сварка удлиненной дугой и по окисленной поверхности без образования пор. Также допускается сварка на предельно низком напряжении. Коэффициент наплавки — 8,5 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| МК-46.00 (Э50А) | Универсальные рутиловые электроды для сварки переменным и постоянным током любой полярности углеродистых и низколегированных сталей с временным сопротивлением до 450 МПа. Широко применяются для сварки листовых и трубных конструкций. Создают пониженное тепловложение. Хорошо подходят для прихваток, сварки коротких и корневых швов. Не чувствительны к ржавчине и загрязнениям поверхности. Сварка возможна во всех пространственных положениях. Коэффициент наплавки — 8,5 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| ОК-48.00 (Э50А) | Универсальные сварочные электроды с основным покрытием для сварки судовых сталей, ответственных конструкций с условиями работы при отрицательных температурах и высоких знакопеременных нагрузках. Обеспечивают минимальное содержание водорода в наплавленном металле. Сварка возможна на постоянном и переменном токе обратной полярности. Отлично подходят для сварки износостойких сталей типа Hardox. |

| УОНИ-13/45 (Э42А) | Электроды с основным типом обмазки для сварки постоянным током обратной полярности особо ответственных конструкций с повышенными требованиями к металлу по пластичности и ударной вязкости. Временное сопротивление сталей на разрыв — до 490 МПа. Рекомендуется для сварки конструкций, эксплуатируемых в низкотемпературных условиях, а также для сварки стыков труб в местах месторождений с высоким содержанием сероводорода. Коэффициент наплавки — 9 г/А ч, расход на 1 кг наплавленного шва — 1,6 кг. |

| УОНИ-13/55 (Э50А) | Электроды с основным покрытием для сварки постоянным током обратной полярности особо ответственных конструкций из углеродистых и низколегированных сталей. Позволяют получить металл шва, стойкий к образованию кристаллизационных трещин. Благодаря этому используются для сварки конструкций, работающих при отрицательных температурах и знакопеременных нагрузках. Коэффициент наплавки — 9,5 г/А ч, расход на 1 кг наплавленного шва — 1,65 кг. |

| УОНИ-13/55У (Э55) | Электроды с основным покрытием для ручной дуговой сварки переменным и постоянным током обратной полярности ответственных конструкций, а также сварки ванным способом рельсов и арматуры ЖБ конструкций из сталей марок: СТ5, 18Г2С, 15ГС и других. Коэффициент наплавки — 10 г/А ч, расход на 1 кг наплавленного шва — 1,6 кг. |

| УОНИ-13/55Р (Э50А) | Электроды с основным покрытием для сварки постоянным током обратной полярности судовых сталей с пределом текучести до 390H/мм2 (категории А, B, D, A32, A36, D32, D36, D40, E40 по ГОСТ Р 52927-2008 и Правилам Российского морского регистра судоходства). Используются для сварки тавровых и стыковых соединений. Изготавливаются под надзором Российского морского регистра судоходства. Коэффициент наплавки — 9 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

| УОНИ-13/65 (Э60) | Электроды с основным покрытием для сварки постоянным током обратной полярности машиностроительных конструкций, рассчитанных на тяжелые нагрузки. Временное сопротивление сталей на разрыв до 588 МПа. Коэффициент наплавки — 9 г/А ч, расход на 1 кг наплавленного шва — 1,6 кг. |

| ТМУ-21У (Э50А) | Электроды с основным покрытием для сварки постоянным током обратной полярности ответственных конструкций и трубопроводов, используемых в атомной, электро- и тепловой энергетике. Коэффициент наплавки — 9 г/А ч, расход на 1 кг наплавленного шва — 1,6 кг. |

| ЦУ-5 (Э50А) | Электроды с основным покрытием для сварки постоянным током элементов емкостей, трубного оборудования, котлоагрегатов. Позволяют сваривать корневые швы толстостенных трубопроводов, используемых на объектах энергетики. Максимальная температура эксплуатации сварных соединений до 400°С. Коэффициент наплавки — 9,5 г/А ч, расход на 1 кг наплавленного шва — 1,7 кг. |

Технология сварки углеродистых и низколегированных сталей

К углеродистым сталям относят класс сплавов, в которых углерод (С) как химический элемент является основным легирующим компонентом, задающим важнейшие свойства металла. Его доля в составе может быть различна, в зависимости от нее различают и группы данных сталей:

- низкоуглеродистые — доля С в них менее 0,25%;

- среднеуглеродистые — с долей углерода от 0,25 до 0,6%;

- высокоуглеродистые — с долей углерода от 0,6% до 2,07%.

Также в состав таких сталей в весьма малых количествах входят марганец и кремний — в качестве полезных легирующих элементов, а в качестве вредных примесей — водород и сера.

Какими электродами воспользоваться при сварке труб — основные виды, их характеристики и особенности

Для сварочных работ без электрода не обойтись. На сегодня рынок предлагает более двухсот видов, в которых сложно разобраться. Ведь каждый стержень предназначен для отдельного вида работы.

Шов газовых или водопроводных труб должен быть особенно прочным. С помощью, каких электродов этого можно добиться, мы поговорим с вами в этой статье.

Как обеспечить надежность сварочного шва, так, что бы он мог выдерживать высокое давление? Каким должен быть состав стержня для труб насосно-компрессорные трубы (НКТ)?

В нашем обзоре мы поможем новичку разобраться с широким выбором электродов.

Подготовка к сварке

Углеродистые и низколегированные стали разрезают на заготовки газовой, плазменной или воздушно-дуговой резкой с последующей зачисткой участков нагрева резцовыми или абразивными инструментами до удаления следов огневой резки.

Перед сборкой стыка свариваемые кромки на ширину 20 мм зачищают до металлического блеска и обезжиривают.

Стыки собирают в сборочных приспособлениях или с помощью прихваток. Их ставят с применением присадочных проволок той же марки, какой будет выполнена сварка корневого шва.

Высота прихватки должна быть равна 0,6-0,7 толщины свариваемых деталей, но не менее 3 мм, при толщине стенки до 10 мм или 5-8 мм при толщине стенки более 10 мм.

Прихватки необходимо выполнять с полным проваром. Их поверхность должна быть тщательно зачищена. Прихватки, имеющие недопустимые дефекты, следует удалить механическим способом.

Сварочную проволоку в течение 1,2-2 ч прокаливают при температуре 150-250°С. Ржавчина на проволоке резко ухудшает стабильность процесса сварки. Удалять ржавчину рекомендуется травлением проволоки в 5%-ном растворе соляной кислоты с последующим прокаливанием 1,5-2 ч при температуре 150-250°С.

Электроды для жаростойких и жаропрочных сталей

Жаростойкими считаются стали, которые сохраняют способность сопротивляться окислению, или появлению окалины при температурах выше 550° С. Жаростойкие стали работают при температурах до 900°С под нагрузкой в заданном промежутке времени, не изменяя физико-механических свойств. Для достижения таких свойств, при производстве сталей используются специальные легирующие добавки — Cr, Si, Al, для жаростойких сталей. Ti, Al, Mo, B, Nb для жаропрочных. А также используются особые режимы закалки и старения. Все эти факторы создают определенные сложности при проведении сварных работ.

При формировании сварного шва жаростойкие стали формируют в зоне сварки защитную оксидную пленку, которая приводит к разупрочнению шва. А при остывании из-за кристаллической структуры стали вокруг зоны сварного шва высока вероятность образования микротрещин. При этом предварительный нагрев не снижает скорости остывания металла ниже критической, а только увеличивает зерно металла в районе шва, что приводит к появлению трещин уже в холодном состоянии. Бороться с этим явлением получается только применением специальных приемов при проведении сварочных работ. По ГОСТ 10052-75 задокументировано, какими электродами варить жаропрочную и жаростойкую сталь, и именно для этих сталей выделено около 30 типов электродов. Перечислим некоторые конкретные разновидности.

— ОЗЛ-25Б, ЦТ-28 – сварка жаропрочных сплавов на никелевой основе, ХН78Т;

— ЦТ-15 — Сварка жаропрочных конструкций из сталей 12Х18Н9Т, 12Х18Н12Т и Х16Н13Б;

— ОЗЛ-6 – сварка жаростойких сталей работающих в окислительных средах 20Х23Н18 и 20Х23Н13;

— ГС -1 – сварка тонколистных сталей, работающих в науглероженных средах, типа 20Х25Н20С2 , 45Х25Н20С2;

— ОЗЛ-35 – сваркажаростойких сталей на никелевой основе, выдерживающих до 1200° С, типа ХН70Ю и ХН45Ю;

— INOX B 25/20, E6018, AWS E505-15 — зарубежные аналоги для сварки жаропрочных хромоникелевых сталей.

В целом их можно сгруппировать по типам покрытия – основному, рутиловому и рутилово-основному. Рутиловое покрытие состоит в основном из диоксида титана в минеральной или искусственной форме. Расплавление происходит мелкими каплями, разбрызгивание минимальное, шов выходит аккуратным и тонким, а шлак легко очищается. Основной тип покрытия содержит в основном оксиды кальция, магния и определенную долю плавикового шпата. Формируется некоторая вялотекучесть сварной ванной, в связи с этим сварной шов формируется более выпуклыми и большими валиками. Электроды с этим покрытием хорошо подходят для сварки в любом положении.

При этом для стержня электрода используется высоколегированная сталь. Ее теплопроводность значительно ниже, а электрическое сопротивление значительно выше, что приводит к ее быстрому расплавлению. И на выходе мы получаем гораздо более высокий коэффициент наплавки, нежели у электродов для углеродистых и низколегированных сталей. Но при этом необходимо придерживаться достаточно низких значений сварочного тока, и использовать электроды небольшой длины. Иначе можно получить перегрев самого электрода, и неправильный характер расплавления последнего, вплоть до отпадения кусков от электрода.

Хорошие результаты при сварке жаростойких и жаропрочных сталей дает аргоно-дуговой сварка с неплавящимся вольфрамовым электродом. Достаточно широкое распространение получила также автоматическая сварка под флюсом с применением присадочной проволокой из легированной стали.

Электроды АНО-21

Состав сварочного электрода

elektrod-3g.ru

Выбор параметров режима сварки

Сварка производится на постоянном токе обратной полярности.

Диаметр электродной проволоки выбирают в зависимости от типа сварного соединения, толщины свариваемого металла и положения шва в пространстве.

Зависимость диаметра проволоки от типа соединения и толщины металла

| Диаметр проволоки, мм | Толщина металла (мм) для соединений | Положение шва в пространстве | ||

| угловых | ||||

нахлесточных

Режимы сварки в углекислом газе низкоуглеродистых и низколегированных сталей

| Соединение | Размеры, мм | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Диаметр проволоки, мм | Вылет электрода, мм | Расход газа, л/мин | Число проходов | |||

| S | b | ||||||||||

| 0,8-1 1,5-2 3 | 0-0,3 0-0,8 0-1 | 50-80 90-200 200-380 | 17-18 18-22 23-25 | 25-50 25-55 25-110 | 0,7-0,8 0,8-1,2 1,2-1,4 | 8-10 8-13 12-15 | 6-7 6-7 8-11 | 1 | |||

| 4 6 8 10 14 | 0-1,2 0-1,5 0-1,5 0-1,5 0-1,5 | 200-350 250-420 300-450 320-470 380-500 | 23-32 25-36 28-38 29-38 33-40 | 25-50 25-55 25-110 | 0,7-0,8 0,8-1,2 1,2-1,4 | 8-10 8-13 12-15 | 6-7 6-7 8-11 | 1 | |||

| 16 18 | 0-1,5 0-1,5 | 380-500 380-500 | 33-40 33-40 | 16-25 12-25 | 1,4-2,5 1,6-2,5 | 15-25 18-25 | 12-16 12-18 | 2 | |||

| 20 | 0-1,5 | 380-420 450-500 | 32-36 36-40 | 14-16 18-20 | 1,6-2,5 | 18-25 | 12-18 | 2 | |||

| 380-420 450-500 350-400 | 32-36 36-40 33-36 | 18-20 | 1,6-2,5 | 18-25 | 12-18 | 3 | |||||

| 24 | 0-1,5 | 380-420 450-500 350-400 | 32-36 36-40 33-36 | 18-20 | 1,6-2,5 | 18-25 | 12-18 | 3 | |||

| 380-420 350-400 480-500 350-400 | 32-36 33-36 38-40 33-36 | 16-18 | 1,6-2,5 | 18-25 | 12-18 | 4 | |||||

| 32 | 0-1,5 | 380-420 350-400 480-500 350-400 | 32-36 33-36 38-40 33-36 | 14-16 | 1,6-2,5 | 18-25 | 12-18 | 4 | |||

Электроды для сварки жаростойких (окалиностойких) сталей

Жаростойкими (окалиностойкими) считаются стали, способные противостоять химическому разрушению поверхности в воздухе или в другой газовой среде при температурах выше 850°С в ненагруженом или слабонагруженном состояниях. Они содержат до 20-25% хрома и работают при температурах до 1050°С и выше.

Жаростойкость наплавленного металла до 1000°С на сталях 20Х23Н13, 20Х23Н18 и др. достигается электродами типа Э-10Х25Н13Г2 марок СЛ-25, ОЗЛ-4, ОЗЛ-6, ЦЛ-25.

Дтя сварки жаростойких сталей, долго работающих при температурах выше 1000°С следует применять электрода типа Э-12Х24Н14C2 марок ОЗЛ-5, ЦТ-17 и др., а также электроды типа Э-10Х17Н13С4 марки ОЗЛ-29, обеспечивающие жаростойкость до температуры 1100°С в окислительных и науглероживающих средах. Для конструкций, работающих в серосодержащих средах, применяют безникелевые высокохромистые жаростойкие стали 15Х25Т, 15X28 и др., сварка которых ведется электродами типа Э-08Х24Н6ТАФМ.

Характеристики электродов для сварки жаростойких (окалиностойких) сталей

| Тип Э-10Х25Н13Г2 | ||||

| Марка электрода / проволоки Обозначение кода по ГОСТ Область применения Технологические особенности | Покрытие | Род, полярность тока | Коэффициент наплавки, г/А×ч | Положение в пространстве |

| УОНИ-13/НЖ-2 / 07Х25Н13 Е — 2075 — Б20 | Б | = ( + ) | 12,0 | |

| ЗИО-8 / 07Х25Н13 Е-0053-РБ20 | РБ | = ( + ) | 13,0 | |

| ЦЛ-25 / 07Х25Н13 Е — 0075 — Б20 | Б | = ( + ) | 10,5 | |

| ОЗЛ-6 / 07Х25Н13 Е — 2275 — Б20 | Б | = ( +) | 11,5 | |

| Для 10Х23Н18, 20Х23Н13, 20Х23Н18 и др., работающих в средах без сернистых соединений при температурах до 1000°С, а также для двухслойных сталей со стороны легированного слоя без требований по стойкости к межкристаллитной коррозии. Швы склонны к охрупчиванию при 600-800°С. Короткая дуга. Термическая подготовка кромок не допускается | ||||

| СЛ-25 1 07Х25Н12Г2Т Е — 0075 — Б30 | Б | = ( + ) | 10,0 | |

| То же, для жаростойких сталей | ||||

| Тип Э-12Х24Н14С2 | ||||

| ОЗЛ-5 / 10Х20Н15 Е — 0085 — Б20 | Б | = ( + ) | 12,5 | |

| ЦТ-17 / 10Х20Н15 Е — 0085 — Б20 | Б | = ( + ) | 10,5 | |

| Для сталей 20Х25Н20С2, 20Х20Н14С2 и др., работающих при температурах до 1100°С в окислительных и науглероживающих средах. Сварка узкими валиками | ||||

| Тип Э-10Х17Н13С4 | ||||

| 03Л-29 / 02Х17Н14С4 Е — 0085 — Б20 | Б | = ( + ) | 15,5 | |

| ОЗЛ-З / 15Х18Н12С4ТЮ Е — 5087 — Б20 | Б | = ( + ) | 12,0 | |

| Для сталей 20Х20Н14С2, 20Х25Н20С2, 45Х25Н20С2 и др., работающих при температурах до 1100°С в окислительных и науглероживающих средах, а также для стали 15Х18Н12С4ТЮ, работающей в агрессивных средах без высоких требований по стойкости к межкристаллитной коррозии |

weldering.com

Особенности сварки углеродистых сталей

Ключевое требование при сварке деталей из углеродистых сталей — прочностные характеристики металла шва и околошовной области: они должны соответствовать характеристикам основного металла. Чем выше доля углерода, тем сложнее получить соединение, которое бы строго соответствовало этому требованию. Поэтому в отношении каждой из групп углеродистых сталей существуют свои особенности сварки.

Сварка низкоуглеродистых сталей

Это группа хорошо свариваемых, наиболее пластичных углеродистых сталей благодаря низкому содержанию углерода и легирующим добавкам. Выполнять сварку можно любыми известными технологиями, включая сварку ручную электродуговую. Однако такой химический состав металла обуславливает и свои особенности: при неправильном выборе электрода есть риски того, что металл шва будет более прочным, чем металл детали, что может негативно сказаться на общей прочности конструкции. А при выполнении многослойной сварки возможна повышенная хрупкость шовного металла. Чтобы избежать этих проблем, для сварки обычно используют электроды с рутиловым и фтористо-кальциевым покрытием, а в обмазку добавляется доля железного порошка. В ряду широко используемых для профессиональной сварки низкоуглеродистых сталей — марки МР-3ЛЮКС, МР-3, ОЗС-4, АНО-4, АНО-21, ОЗС-12, МК-46.00, УОНИ-13/55, УОНИ 13/45, УОНИ 13/85.

Для получения необходимых прочностных свойств металл шва после сварки проковывается и прокаливается.

Электроды по среднеуглеродистым сталям

Количество углерода в таких сплавах больше, соответственно, процесс сварки осложняется. Минус в том, что металл сварного стыка и металл детали могут получиться разной прочности. Кроме того, металл близ кромок шва может получиться очень хрупким и с характерными трещинами. Чтобы этого не было, используют электроды с достаточно низкой долей углерода.

Особое внимание — к кромкам соединяемых деталей. Они обязательно должны быть разделаны, чтобы избежать проплавления металла, которое могут вызвать высокие токи — они необходимы для разогрева соединяемых деталей. Также следует учитывать: для повышения качества шва детали, как сказано выше, предварительно разогреваются и прогреваются в процессе сварки;

- движения электродом лучше осуществлять не поперек, а вдоль стыка;

- сварку лучше всего выполнять на короткой дуге;

- после сварки для большей прочности шов также проковывается и подвергается термообработке.

В ряду известных электродов, которые применяют для сваривания среднеуглеродистых сталей — марки УОНИ-13/55, УОНИИ 13/55, УОНИИ 13/45А, УОНИ-13/65.

Сварка высокоуглеродистых сталей

В таких сталях — высокое содержание углерода, что практически делает их непригодными для сварки различных конструкций. Сварочные работы, как правило, выполняются лишь при необходимости ремонта. В этом случае используются те же технологии, что и при сварке среднеуглеродистых сталей. Осуществляется предварительный прогрев металла в области шва до 250-300 °C, по завершении сварки производится проковка и термообработка шва. Необходимо соблюдать еще два условия — сварка возможно при температуре не ниже -5 градусов Цельсия в помещении, где полностью отсутствуют сквозняки.

Способы сварки стали 09Г2С

Низколегированные низкоуглеродистые конструкционные стали, как правило, используют для изготовления ответственных сварных конструкций.

По реакции на термический цикл низколегированная низкоуглеродистая сталь мало отличается от обычной низкоуглеродистой. Различия состоят в основном в несколько большей склонности к образованию закалочных структур в металле шва и околошовной зоне при повышенных скоростях охлаждения. Металл шва низкоуглеродистых низколегированных сталей, например 09Г2С,17Г1С, 14ХГС и др., имеет не только феррито-перлитную структуру, но и при повышенных скоростях охлаждения в швах этих сталей кроме феррита и перлита присутствуют также мартенсит, бейнит и остаточный аустенит. Обнаруживаемый в таких швах мартенсит — бесструктурный, а бейнит представляет собой феррито-карбидную смесь высокой дисперсности. Количество указанных структурных составляющих изменяется в зависимости от температурного цикла сварки. При уменьшении погонной энергии количество мартен сита, бейнита и остаточного аустенита в металле шва повышается, и дисперсность их увеличивается. Так, количество закалочных структур в швах на низкоуглеродистой кремнемарганцевой стали толщиной 12 мм при сварке с погонной энергией Е = 4 ккал/см и скорости охлаждения в интервале температур 400—600° С, примерно равной 4,5° С/с, составляет 10—11%. В швах, выполненных с большой погонной энергией, количество этих структур резко уменьшается. Структура швов на этой же стали при погонной энергии 13 ккал/см и скорости охлаждения примерно 0,5—0,6° С/с состоит только из феррита и перлита. Мартенсит и бейнит образуются также и в околошовной зоне сварных соединений, например стали 14ХГС, Их количество при сварке такой стали максимально (около 3%) в участке перегрева и снижается по мере удаления от линии сплавления. При небольшом количестве закалочных структур их влияние на механические свойства сварных соединений незначительно в связи с равномерным и дезориентированным расположением этих составляющих в мягкой ферритной основе. Однако при увеличении доли таких структур в шве и околошовной зоне пластичность металла и его стойкость против хрупкого разрушения резко ухудшаются. Дополнительное легирование стали марганцем, кремнием и другими элементами способствует образованию в сварных соединениях закалочных структур. Поэтому режим сварки большинства низколегированных сталей ограничивается более узкими (по значению погонной энергии) пределами, чем при сварке низкоуглеродистой стали. В ряде случаев, например при микролегировании ванадием, ванадием и азотом, а также другими элементами, склонность низколегированной стали к росту зерна в околошовной зоне при сварке незначительна. Для определения реакции низколегированной стали на термический цикл сварки проводят комплекс испытаний. С целью снижения разупрочнения в околошовной зоне термоулучшенные низколегированные стали следует сваривать при минимально возможной погонной энергии. Обеспечение равнопрочности металла шва с основным металлом достигается в основном за счет легирования его элементами, переходящими из основного металла. Иногда для повышения прочности и стойкости против хрупкого разрушения металл шва дополнительно легируют через сварочную проволоку. Стойкость металла шва против кристаллизационных трещин при сварке низколегированных сталей несколько ниже, чем низкоуглеродистых, в связи с усилением отрицательного влияния углерода некоторыми легирующими элементами, например кремнием. Повышение стойкости против образования трещин достигается снижением содержания в шве углерода, серы и некоторых других элементов за счет применения сварочной проволоки с пониженным содержанием указанных элементов, а также выбором соответствующей технологии сварки (последовательность выполнения швов, обеспечение благоприятной формы провара) и рациональной конструкции изделия.

4.1.

Технология сварки покрытыми электродами.

При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода (рисунок 1). Кристаллизация основного металла и металла электродного стержня образует сварной шов.

Рис.2. Схема сварки покрытым металлическим электродом

Электрод состоит из электродного стержня и электродного покрытия (см. рисунок 1).

Достоинства способа:

— простота оборудования;

— возможность сварки во всех пространственных положениях;

— возможность сварки в труднодоступных местах;

— быстрый, по времени переход от одного вида материала к другому;

— большая номенклатура свариваемых металлов.

Недостатки способа:

— большие материальные и временные затраты на подготовку сварщика;

— качество сварного соединения и его свойства во многом определяются субъективным фактором;

— низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия);

— вредные и тяжёлые условия труда.

Рациональные области применения:

— сварка на монтаже;

— сварка непротяжённых швов.

Технология сварки низколегированных низкоуглеродистых сталей покрытыми электродами мало отличается от технологии сварки низкоуглеродистых сталей. Характер подготовки кромок, режимы сварки, порядок наложения швов практически одинаковы. Прихватки при сборке необходимо выполнять теми же электродами, что и при сварке основного шва, и накладывать только в местах, где располагается шов. Низколегированные стали сваривают в основном электродами с фтористо-кальциевым покрытием типа Э42А и Э50А, обеспечивающими более высокую стойкость против образования кристаллизационных трещин и повышенные пластические свойства по сравнению с электродами других типов. Для сварки сталей с пониженным содержанием углерода (например 09Г2) в ряде случаев используют электроды с рутиловым покрытием, например АН0-1 (тип Э42Т). Наиболее широко применяют электроды УОНИ-13/45, СМ-11, АНО-8 (тип Э42А) и УОНИ-13/55, ДСК-50, АНО-7 (тип Э50А), обеспечивающие прочность и пластичность металла шва на уровне свойств основного металла. Высокая прочность металла шва при сварке электродами типа Э42А достигается за счет перехода легирующих элементов в шов из основного металла и повышенной скорости охлаждения шва. Для сварки кольцевых швов трубопроводов, работающих при температурах до —70° С, например из стали 10Г2, находят применение электроды ВСН-3 (тип Э50АФ) с фтористо-кальциевым покрытием. Швы, сваренные покрытыми электродами, в ряде случаев имеют пониженную стойкость против коррозии в морской воде, что значительно снижает эксплуатационные свойства сварных сосудов, морских эстакад и других сооружений., Это обусловлено малым содержанием в поверхностных слоях металла шва легирующих элементов (хрома, никеля, меди) вследствие низкой доли участия основного металла в металле этих слоев. Для повышения коррозионной стойкости металл шва следует легировать хромом.

4.2.

Технология сварки под флюсом.

При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом, называемым сварочным флюсом (рисунок 2).

Рис. 3. Схема сварки под флюсом

Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса. В зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке.

Достоинства способа:

— повышенная производительность;

— минимальные потери электродного металла (не более 2%);

— отсутствие брызг;

— максимально надёжная защита зоны сварки;

— минимальная чувствительность к образованию оксидов;

— мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги;

— не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса;

— низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва;

— малые затраты на подготовку кадров;

— отсутствует влияния субъективного фактора.

Недостатки способа:

— трудозатраты с производством, хранением и подготовкой сварочных флюсов;

— трудности корректировки положения дуги относительно кромок свариваемого изделия;

— неблагоприятное воздействие на оператора;

— нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.

Области применения:

— сварка в цеховых и монтажных условиях;

— сварка металлов от 1,5 до 150 мм и более;

— сварка всех металлов и сплавов, разнородных металлов В большинстве случаев применяют те же сварочные материалы, что и при сварке низкоуглеродистых сталей: плавленые флюсы АН-348-А, ОСЦ-45 (однодуговая сварка), АН-60 (многодуговая сварка с повышенной скоростью), а также сварочные проволоки Св-08ГА и Св-10Г2. Для сварки микролегированных сталей, например 15Г2АФ, в ряде случаев применяют низкокремнистый флюс АН-22 в сочетании с проволоками Св-08ХМ и Св-ЮНМА. Однако при этом швы менее стойки против кристаллизационных трещин, вследствие чего сварку рекомендуется выполнять с предварительным подогревом. Для обеспечения пластических свойств металла углового шва и околошовной зоны на уровне свойств основного металла сечение шва следует выбирать в зависимости от толщины свариваемого металла. Иногда сварку выполняют двумя дугами в раздельные ванны. Многослойные швы на толстом металле также рекомендуется выполнять двумя дугами, а при сварке одной дугой перед наложением первого слоя производить подогрев основного металла до температуры 150—200° С. Опытным путем установлена зависимость между толщиной основного металла и сечением шва или слоя Металл швов, сваренных под флюсом, благодаря значительной доле участия основного металла и достаточному содержанию легирующих элементов обладает более высокой стойкостью против коррозии в морской воде, чем металл швов, сваренных покрытыми электродами обычного состава.

4.3.

Технология сварки в защитных газах плавящимся электродом.

При сварке плавящимся электродом в защитном газе (рисунок 3) в зону дуги, горящей между плавящимся электродом (сварочной проволокой) и изделием через сопло подаётся защитный газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

Рис.4. Схема сварки в защитных газах

При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо активностью, способствующей рафинации металла сварочной ванны. Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта можно применить азот. Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов – раскислителей (кремния, марганца), то сварочную проволоку следует выбрать с повышенным их содержанием. В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, воздействовать на его геометрические параметры, уменьшить разбрызгивание.

Сварку в защитных газах плавящимся электродом ведут на постоянном токе обратной полярности, т.к. на переменном токе из-за сильного охлаждения столба дуги защитным газом, дуга может прерываться. Скорость подачи сварочной проволоки определяет силу сварочного тока.

Для сварки в защитных газах плавящимся электродом характерно высокий процент потерь электродного металла вследствие угара и разбрызгивания.

Разбрызгиванию способствует вид переноса электродного металла, зависящий от параметров режима сварки (рисунок 4):

— крупнокапельный;

— смешанный;

— мелкокапельный.

При крупнокапельном переносе электродного металла образуется малое количество брызг, вследствие нечастых, но продолжительных коротких замыканий дугового промежутка. Высокое объёмное теплосодержание крупных капель приводит к надёжному соединению с поверхностью свариваемого металла.

При смешанном переносе электродного металла наблюдается максимальное образование брызг (потери на разбрызгивание могут достигать 20-30%) – такое явление также связано с короткими замыканиями дугового промежутка расплавленным электродным металлом и образованием в межэлектродном промежутке капель с разной массой и различной скоростью перемещения. В диапазоне сварочных токов, при котором возникает смешанный перенос электродного металла сварку не выполняют.

Рис.5. Виды переноса электродного металла

Наименьшие потери на разбрызгивание наблюдаются при мелкокапельном переносе электродного металла. В определённом диапазоне сварочных токов (плотностей сварочных токов) перенос электродного металла приобретает мелкокапельный (струйный характер). Образовавшаяся на торце электрода, при таком процессе, капля не растягивается и не увеличивается до соприкосновения с основным металлом, что не приводит к коротким замыканиям, взрывам и образованиям брызг.

Достоинства способа:

— Повышенная производительность (по сравнению с дуговой сваркой покрытыми электродами);

— Отсутствуют потери на огарки, устранены затраты времени на смену электродов;

— Надёжная защита зоны сварки;

— Минимальная чувствительность к образованию оксидов;

— Отсутствие шлаковой корки;

— Возможность сварки во всех пространственных положениях.

Недостатки способа:

— Большие потери электродного металла на угар и разбрызгивание (на угар элементов 5-7%, при разбрызгивании от 10 до 30%);

— Мощное излучение дуги;

— Ограничение по сварочному току;

— Сварка возможна только на постоянном токе.

Области применения:

— Сварка тонколистового металла и металла средних толщин (до 20мм);

— Возможность сварки сталей всех классов, цветных металлов и сплавов, разнородных металлов.

Это в основном полуавтоматическая сварка в углекислом газе. На практике применяют те же сварочные материалы, что и для сварки низкоуглеродистой стали. Так, стали 14ХГС, 10ХСНД, 09Г2С сваривают сварочной проволокой Св-08Г2С. При однослойной сварке и сварке не более чем в два-три слоя можно применять проволоку Св-12ГС. Полуавтоматическую сварку в углекислом газе выполняют также порошковыми проволоками ПП-АН4 и ПП-АН8. Проволоку ПП-АН8 можно использовать и при автоматической сварке. Швы, сваренные проволокой ПП-АН8, например, на стали 09Г2, равнопрочные основному металлу и имеют повышенные пластические характеристики. Для повышения коррозионной стойкости сварных соединений в морской воде применяют сварочную проволоку Св-08ХГ2С, обеспечивающую дополнительное легирование металла шва хромом.

4.4

.Технология электрошлаковой сварки. Наиболее применима электрошлаковая сварка при изготовлении крупногабаритных изделий из низколегированных сталей 09Г2С, 16ГС, 15ХСНД и 14Г2 толщиной 30—100 мм, а в ряде случаев толщиной до 160 мм. Сварку ведут с применением флюса АН-8 проволоками Св-08ГС, Св-10Г2, реже Св-12ГС. Металл шва, выполненный проволоками Св-08А и Св-08ГА, менее прочен, чем основной металл. Применение усовершенствованных режимов позволяет часто отказаться от высокотемпературной термообработки (нормализации) сварных конструкций, выполненных электрошлаковой сваркой. Так, например, сталь 16ГС толщиной 50 мм сваривается при ускоренной подаче сварочной проволоки с увеличенной скоростью поперечных перемещений электрода и большим временем выдержки у ползунов. Примерный режим сварки следующий:

Сила постоянного тока, А …. 900 Напряжение, В …. 42 Число электродов …. 1 Скорость подачи электродной проволоки, м/ч …. 576 Скорость перемещения электрода, м/ч …. 75 Продолжительность выдержки у ползунов, с …. 6 Глубина шлаковой ванны, мм …. 50 Сухой вылет электрода, мм …. 70

Принятый режим перемещения электрода способствует выравниванию глубины сварочной ванны по толщине металла. В связи с этим скорость подачи сварочной проволоки может быть значительно повышена без опасности образования в швах кристаллизационных трещин. В свою очередь, увеличение подачи проволоки и, следовательно, скорости сварки уменьшает перегрев околошовной зоны. Свойства сварных соединений стали 16ГС, выполненных проволокой Св-10Г2 под флюсом АН-8 на указанном режиме и после отпуска при температуре 650° С, практически такие же, как и при дуговой сварке металла равной толщины.

Техника сварки

Стыковые соединения металла толщиной 0,8-1,2 мм сваривают на медных или керамических подкладках. Металл толщиной более 1,2 мм можно сваривать на весу.

Конструкции с толщиной стенки до 3 мм сваривают за один проход без разделки кромок Сварку целесообразно выполнять в вертикальном положении сверху вниз. Сварку ведут с периодическим прерыванием процесса или в импульсном режиме.

Металл толщиной 4 мм и более сваривают с двух сторон без разделки кромок, но с зазором. Сварку в нижнем положении ведут в направлении слева направо — «углом назад» или справа налево — «углом вперед». Вертикальные швы при толщине металла до 3 мм сваривают сверху вниз, а свыше 3 мм — снизу вверх.

При многопроходной сварке стыковых и тавровых соединений для обеспечения провара первый проход выполняют при зазоре до 0,5 мм без поперечных колебаний горелки, а при зазоре свыше 0,5 мм — с поперечными колебаниями. Второй и последующие проходы выполняют только с поперечными колебаниями. Последующие швы накладывают после очистки от шлаковой корки предыдущих швов.

При сварке на больших токовых режимах для качественной заварки кратера нужно уменьшить сварочный ток до 150-170 А, а напряжение дуги — до 24-26 В.

Технология

Ручная дуговая сварка – наиболее распространенный метод соединения материалов сварочных конструкций, при котором вручную:

- возбуждается дуга;

- подается и перемещается электрод.

Работа проводится покрытыми электродами. Способ заключается в горении сварочной дуги с электрода на свариваемый предмет. Кромки изделия оплавляются, металл электродного стержня и покрытие электрода расплавляются. Основной металл и материал электрода кристаллизуются, образуя сварной шов.

Схема ручной дуговой сварки покрытыми электродами

Используемые электроды и оборудование

- сварочный аппарат;

- пусковую аппаратуру;

- набор электродов;

- электрододержатели;

- сварочные кабели;

- другие принадлежности.

Марка и тип выбираются с учетом:

Типы электродов металлических покрытых для ручной дуговой сварки низколегированных сталей прописаны в ГОСТ 9467-75.

Сталь 09г2с — характеристика, применение и свойства стали 09г2с

Сталь 09г2с – это очень востребованная сталь, используется как в строительстве, так и во многих отраслях промышленности. Существуют отечественные и зарубежные аналоги этого вида. Наиболее часто используется для изготовления труб, металлопроката и сварных металлоконструкций, температурный диапазон использования которых от -70 до 4250С9 с допустимыми нагрузками на них).

Сталь 09г2с 12: расшифровка

Понимание того, как формируется маркировка, позволяет отчетливо представлять, какой товар представляет производитель, а также его основные особенности. Для тех, кого интересуют подробности о 09г2с — расшифровка стали имеет следующий вид:

- 09 – количественная доля содержания углерода в сплаве (0,09%);

- Г2 – это марганец и его часть во всем объеме колеблется в районе 2% (точная цифра колеблется от 1,3 до 2%);

- С — обозначает кремний, отсутствие цифр после символа говорит о том, что его менее 1%.

Таким образом расшифровка 09г2с наглядно выглядит так:

| Элемент | , % |

| C (углерод) | до 0,12 |

| Si (кремний) | 0,5 – 0,8 |

| Mn (магний) | 1,3- 1,7 |

| Ni (никель) | до 0,3 |

| S (сера) | до 0,04 |

| P (фосфор) | до 0,035 |

| Cr (хром) | до 0,3 |

| N (азот) | до 0,008 |

| Cu (медь) | до 0,3 |

| As (мышьяк) | до 0,08 |

| Fe (железо) | 96-97 |

Как видно из таблицы расшифровка стали 09г2с не ограничивается только тремя легирующими компонентами. Кроме, углерода, кремния и марганца, ее дополняют такие элементы: никель, сера, фосфор, хром, азот, медь, прочее. Процентная составляющая легирующих металлов не более 1-2 суммарных %.

Маркировка 09г2с на стальном листе

Также для стали 09г2с учитывается не только уровень легирования, но и другие факторы. Вот лишь некоторые из них, значимые для конкретного случая:

- конструктивность (назначение);

- эвтектоидность (структура: гексагональная, кубическая, прочее; изменения после закалки и т.д.);

- способ производства (мартеновская, конвентная или электросталь);

- хим. состав стали 09г2с (в данном случае низколегированная).

Как результат, появляются аналоги по отношению, которых часто задают вопросы подобные следующему: сталь 345 это и есть 09г2с? Обозначение С345 введено для строителей, где цифры обозначают не химический состав материала, а его важное свойство – предел текучести, для стали 09г2с он соответствует строительным стандартам С345, что отображено в ряде ГОСТов (27772-88).

Далее рассмотрено несколько классических вариантов, в том числе и то, когда одной марке стали соответствует несколько классов прочности.

Технические характеристики: тонкости использования справочных пособий

Свойства стали 09г2с во многом определяются химическим составом сплава, его специфическими параметрами, которые сегодня довольно точно просчитываются металлургами.

Марка стали 09г2с имеет следующие критические точки:

- Ac1 = 732, когда аустенит превращается в перлит процессах охлаждения;

- Ac3(Acm) = 870 (с – от французского chauffage/нагрев) точка конца растворения цементита;

- Ar3(Arcm) = 854 (refroidissement – охлаждение) начало выделения Fe3C;

- Ar1 = 680 доэвтектоидная сталь, соответствует выделению феррита

Условные обозначения классические, цифры 1 и 3 обозначают номера точек на графике. Символами cm обычно отмечают заэвтектоидные стали.

Если говорить о других особенностях ст 09г2с, характеристики отмечаются такие: легкая свариваемость материала. Для этого используют РДС, АДС под флюсом и газовой защитой. Не поддаются свариванию только изделия, прошедшие химико-термическую обработку.

Механические свойства стали 09г2с – это табличные величины, которые разработаны рядом ГОСТов и описывают материал при комнатной температуре, а также для других его состояний.

Среди важных механических свойств стали 09г2с выделяют такие:

- Предел текучести для остаточной деформации, измеряется в Мпа;

- Относительные величины удлинения при разрыве и сужении;

- Ударная вязкость (использование под нагрузкой – одно из основных применений);

- Твердость по Бринеллю (HB).

Класс прочности стали 09г2с: таблица для перечня марок включает и указанную, как уже отмечалось соответствует С345. Сюда же относится ряд других марок. Таким образом, отличные по химическому составу и даже способу получения стали, могут иметь одинаковый класс прочности. Эти данные можно найти для 09г2с по ГОСТ 19281-2014, характеристики сплавов представлены в удобных таблицах, по которым легко ориентироваться. ГОСТ 19281-2014 вы можете посмотреть (скачать) — здесь.

Технология сварки стали различных структурных классов

Состав сплава влияет на структуру его кристаллизационной решетки.

По этому признаку стали делят на 5 классов:

- аустенитные;

- перлитные;

- мартенситные;

- ферритные и карбидные.

Аустенитные стали

Данной структурой обладают хромоникелевые и некоторые другие сплавы.

Основная сложность сваривания состоит в межкристаллитной коррозии в околошовной зоне, обусловленной выходом карбидов хрома.

Данный дефект не устраняется предварительным нагревом.

Необходимо делать следующее:

- Использовать материалы с минимальной концентрацией карбона.

- Если доля данного элемента по техническим условиям должна быть высокой, применять легирующую добавку с похожими свойствами (вольфрам, тантал, титан, ванадий, цирконий).

Перлитные стали

Наиболее распространенная разновидность. К ней относятся углеродистые и низколегированные стали. Отличительной чертой является образование в пришовной части мартенситных структур.

Условием качественного соединения является предварительный нагрев и последующая термообработка.

Это влечет за собой существенные затраты, поэтому к сварке углеродистых и низколегированных сталей перлитной структуры прибегают только в крайнем случае.

Стали перлитного класса содержат любое количество углерода, но менее 2,14 %.

Инструментальные сплавы

Эти материалы содержат в своем составе большое количество никеля, хрома и молибдена. Из них изготавливают режущий инструмент или его кромки, испытывающие большие нагрузки. Поэтому сварка должна обеспечить равную прочность шва и основного металла.

Применяют узкопрофильные электроды, соответствующие данной марке стали. Для большинства подходят УОНИ-13/НЖ/20Ж13.

Разнородных типы одного структурного класса

Перлитные стали с разной концентрацией легирующих элементов варят по следующим правилам:

- Расходник подбирают по наименее легированному сплаву.

- Режим и температуру — по наиболее.

- При отсутствии возможности предварительного и сопутствующего нагрева наплавляют кромки. Для этого применяют наиболее легированный материал в виде электрода типа Э42А. Толщина наплавки должна быть такой, чтобы основной металл не нагревался до температуры закалки.

Разные виды мартенситных, ферритных и ферритно-аустенитных сталей с большим содержанием хрома варят по правилам:

- Температуру нагрева подбирают по материалу, наиболее склонному к закаливанию.

- Исключают полное охлаждение заготовок.

- Используют сварочные материалы ферритно-аустенитного класса и технологию с минимальным удельным тепловложением.

- По завершении термообработки конструкцию быстро охлаждают.

Сваркой с использованием аустенитных расходников сложнее обеспечить высокое качество, поскольку при термообработке из-за разницы в температурном расширении шва и основного сплава в зоне соединения возникают чрезмерные напряжения.

Электроды для сварки разнородных сталей и сплавов — подбор, таблица, свариваемость, марки

В современных условиях специальное машиностроение развивается во многих направлениях. Однако основным является снижение затрачиваемого на изготовление аппаратуры металла с параллельным повышением мощности данного оснащения. Данное назначение требует активного применения легированных сталей и сплавов.

Из материалов подобного рода производятся не все изделия, а только ответственные участки, на которые воздействуют высокие температуры и давление, а также коррозионные среды. Целесообразнее всего для соединения в одной конструкции деталей из разнородных сталей использовать сварку. Сварное соединение положительно сказывается на нескольких моментах:

- наиболее рациональное применение материалов в изделии;

- существенное уменьшение стоимости данного изделия из-за использования легированных сталей;

- повышение технологичности конструкции.

Подобные сварные детали успешно применяются в нескольких отраслях машиностроения: энергетическое, химическое и нефтяное.

Специфика сварки разнородных сталей

Сварные соединения разнородных сталей имеют собственные специфические особенности. Во время проведения работ с данными материалами главной проблемой становится предотвращение образования структурной неоднородности, которая может привести к преждевременному разрушению всей конструкции.

Для предупреждения неоднородности аустенитный металл, свариваемый с неаустенитным, должен быть насыщен никелем. Однако никель обладает несколькими недостатками: дороговизна и дефицитность данного металла. Кроме этого, никель способствует появлению горячих трещин. Поэтому при соединении сталей, эксплуатирующихся при высоких температурах, нужно параллельно увеличивать и уменьшать количество никеля.

С одной стороны, учитывая возможность предотвратить неоднородность, а с другой стороны — следует помнить о негативном воздействии никеля на соединение. Данные выводы означают, что для наплавленного металла подобного типа должно существовать «идеальное» содержание никеля. Определяется оно факторами, которые оказывают наибольшее влияние на образование неоднородности в рабочей зоне.

Причины структурной неоднородности

Знания и опыт, накопленный специалистами и сварщиками при работе с разнородными сталями, демонстрируют, что главной причиной для образования и развития неоднородности является температура нагрева соединения. Соответственно, и количество никеля будет также зависеть от температуры в зоне сплавления аустенитных сталей с неаустенитными.

Классификация сварных соединений разнородных сталей

Таким образом, сварные соединения материалов разнородного типа были разделены на 4 группы. Разграничение проведено в зависимости от температуры их эксплуатации. Для каждой категории существует собственная оптимальная величина, являющаяся допустимой для используемой в ней неаустенитной стали:

- 1-ая группа — до 350°С;

- 2-ая — 350-450°С;

- 3-ья — 450-550°С;

- 4-ая — более 550°С.

Электроды ЦЛ 9 в упаковке.

Исследования показали, что наплавленный металл соединений 1-ой группы должен иметь не менее 8% никеля, 2-ой — 19%, 3-ьй — 31%, 4-ой — 47%. Соответственно, для создания соединений, которые эксплуатируются при температурах до 350°С, можно использовать следующие марки электродов: ГС-1, ОЗЛ-6, ОЗЛ-27 и ЦЛ-9.

Сварочные материалы ОЗЛ-6 обеспечивают наплавленный металл типа Э-10Х25НВГ2. Электроды ЦЛ-9 дополнительно легируются ниобием и имеют тип наплавленного металла 10Х25Н13Г2Б. Электроды ОЗЛ-27 дополнительно снабжаются молибденом и гарантируют наплавленный металл химического состава следующего вида: углерод — 0,18%, кремний — 0,6%, марганец – 1,63%, никель — 10,3%, хром — 25,3%, молибден — 3,1%. Материалы ГС-1 обеспечивают химический состав указанных ниже пропорций: углерод — 0,09%, кремний — 2,5%, марганец — 6,3%, никель — 9,4%, хром — 23,3%.

Разработки электродов для разнородных сталей

Для изготовления соединений, работающих при температурах свыше 350°С, специалистами Института электросварки им. Е.О.Патона разработана линейка специальных электродов: АНЖР-3 предназначены для температуры 350-450°С, АНЖР-2 — 450-550°С и АНЖР-1 — выше 550°С.

Данные сварочные материалы гарантируют оптимальное содержание никеля в сварном шве и предотвращают появление неоднородности. Кроме этого, они обладают высокими механическими характеристиками и стабильным химическим составом.

Также, при проведении сварки этими электродами не нужно предварительно прогревать свариваемые изделия, а после подвергать их термообработке.

Разнородными сталями и сплавами считаются материалы, резко отличающиеся физико-механическими свойствами, химическим составом и свариваемостью. По признаку разнородности стали условно можно разделить на 4 группы:

- углеродистые и легированные,

- легированные повышенной и высокой прочности,

- теплоустойчивые,

- высоколегированные.

Почему для сварки разнородных сталей подойдут не любые электроды?

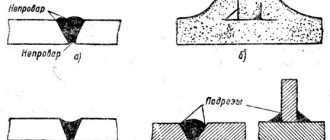

Когда свариваются неоднородные металлы (сплавы), слияние разнородных структур может вызнать определенные дефекты сварных соединений:

- трещины в металле самого сварного шва;

- появление участков со структурной неоднородностью в зонах оплавления;

- ввиду значительно разных коэффициентов расширения свариваемых металлов, рост чрезмерных остаточных напряжений.

Большинство электродов, используемых при сварке разнородных сталей и сплавов, относятся к электродам, предназначенным для сварки высоколегированных сталей и легированных сталей повышенной и высокой прочности, которые дают шов с однородной высокопластичной структурой металла.

Посмотрите ролик о марке электродов Zeller 655, данная разработка компании впечатляет своими возможностями.

Таблицы

Для подбора электрода при сварке разнородных сталей и сплавов воспользуйтесь таблицей совместимостей, которая была составлена на основе опыта российских специалистов.

Подбор электродов для сварки разнородных сталей и сплавов

Чтобы больше узнать о той или иной марке, кликайте по ссылкам в таблице или в перечне выше.

| Группа сталей и сплавов | У | Л | Т | ВА | ВЖ | Н |

| Углеродистые и |

Источник: https://WeldElec.com/m/raznorodnyx-stalej/