Виды торцевых кромок для мебели

При изготовлении мебели из ламинированной ДСП (ЛДСП) края деталей без обработки имеют неприглядный вид. Чтобы привести их в порядок используется мебельная кромка и профиль. Работать с ними удобнее на специальном оборудовании, но и своими руками в домашних условиях тоже можно добиться неплохих результатов.

Виды мебельных кромок

Один из наиболее популярных материалов для изготовления мебели — ЛДСП. Его недостаток — некрасивые края, которые остаются при распиле детали. Вот эти края и маскирует мебельная кромка. Делают ее из разных материалов, соответственно, имеет она разные свойства и цену.

Такой край тоже можно получить самостоятельно

Кромки бумажные или меламиновые

Самый дешевый вариант — кромки из бумаги с меламиновой пропиткой. Бумагу берут повышенной плотности, пропитывают меламином для увеличения прочности и наклеивают на папирусную бумагу. Папирус может быть однослойным (более дешевые) и двухслойным.

Чтобы меламновое покрытие не стиралось, все покрывается слоем лака. Чтобы удобнее было кромить детали, на обратную сторону меламиновой мебельной кромки наносят клеевой состав. При работе надо только этот состав слегка разогреть и хорошо прижать к торцу.

Бумажная или меламиновая кромка — самый дешевый, но и самый недолговечный вариант отделки торцов мебели

Толщина бумажных кромочных лент небольшая — 0,2 мм и 0,4 мм — наиболее распространенные. Толще смысла делать нет, да и дорого получится.

Этот тип кромок отличается тем, что очень хорошо гнется, при сгибании не ломается. Но механическая прочность ее очень низкая — край быстро истирается. Потому если ее и используют, то только на тех поверхностях, которые не подвергаются нагрузке. Например, на тыльной стороне полок, столешниц и т.д.

Из ПВХ

Получивший в последнее время широкое распространение поливинилхлорид используется и при производстве кромок для мебели. Из окрашенной в определенный цвет массы формируется лента определенной ширины и толщины. Ее лицевая поверхность может быть гладкой однотонной, а может быть фактурной — с имитацией древесных волокон. Количество расцветок велико, так что легко подобрать подходящую.

Мебельная кромка ПВХ — самый популярный материал, который используют и домашние умельцы и профессионалы. Это обусловлено относительно невысокой ценой и хорошими эксплуатационными свойствами:

- Высокая механическая стойкость.

- Выдерживает воздействие химических веществ (бытовой химии, например).

- Влагонепроницаемый материал защищает торцы изделия от влаги.

- ПВХ — эластичный материал, что позволяет обрабатывать криволинейные поверхности.

- Хорошо обрабатывается при помощи простых приспособлений, что позволяет даже в домашних условиях получить неплохой результат.Разная толщина кромки выглядит по-разному

Мебельная кромка ПВХ выпускается разной толщины и ширины. Толщина — от 0,4 мм до 4 мм, ширина от 19 мм до 54 мм.

Толщину выбирают в зависимости от предполагаемой механической нагрузки или вешнего вида, а ширину — чуть больше (не менее чем на 2-3 мм) чем толщина обрабатываемой детали.

Есть мебельная ПВХ кромка с нанесенным клеевым составом, есть — без. Обе можно клеить в домашних условиях (об этом ниже).

Есть у этого типа кромочного материала и минусы: не очень широкий температурный режим: от -5°C до +45°C. По этой причине мебель на улице зимой оставлять нельзя, а также при оклейке с нагревом надо быть аккуратными — чтобы не расплавить полимер.

Из ABS (АБС) пластика

Это полимер не содержит тяжелых металлов, отличается высокой прочностью и долговечностью. Недостатком можно считать высокую цену, потому используется крайне редко, хотя имеет отличные свойства:

- Устойчив к высоким и низким температурам, потому при наклеивании можно использовать клей с любой температурой плавления. Небольшая усадка при нагревании — порядка 0,3%.

- Высокая механическая устойчивость.Несколько вариантов кромочной ленты из АБС пластика

Этот тип кромки может быть матовым, глянцевым, полуглянцевым. Есть также варианты, имитирующие различные породы древесины. В общем, этот материал более удобен в работе и долговечнее в эксплуатации.

Кромка из шпона

Шпон — тонкий срез древесины, окрашенный и сформованный в виде ленты. Эта мебельная кромка используется на производстве при оклеивании срезов шпонированных изделий. Работа с этим материалом требует определенных навыков, да и материал дорогой.

Шпон — не самый популярный материал для кромления

Акриловая кромка или 3D

Производится из прозрачного акрила. На обратной стороне полосы наносится рисунок. Находящийся сверху слой полимера придает ему объемность, из-за чего и называется 3D кромкой. Используется при производстве мебели в необычном исполнении.

Акрил придает рисунку объемность

Профили для обработки края мебели

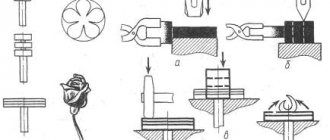

Отделать край мебели можно не только кромочной лентой. Есть еще мебельные профили, которые крепятся механически. Они есть двух сечений — Т-образного или П-образного (называют еще С-образного).

Под Т-образные мебельные профили в обрабатываемой кромке фрезеруется паз. В него мебельной (резиновой) киянокой забивается профиль. Края обрезаются под 45°, чтобы угол выглядел привлекательно. До идеального состояния доводится мелкой наждачной бумагой. Этот тип профилей выпускают из ПВХ и алюминия, при одинаковом способе монтажа выглядят они очень по-разному, причем отличия существенные.

Т-образный мебельный профиль для обработки кромок мебели

По ширине они есть под ЛДСП 16 мм и 18 мм. Есть и широкие, но они встречаются намного реже, так как работают с таким материалом меньше.

С- или П- образные профили чаще всего монтируют на клей. Им промазывают кромку, затем надевают пластиковый профиль, хорошо прижимают и фиксируют. Эти ПВХ профили бывают мягкие и жесткие. Жесткие хуже гнуться и оклеивать ими криволинейные кромки сложно. Зато имеют большую прочность.

Поклейка С-образного мебельного профиля не вызывает проблем

Если все-таки требуется «посадить» жесткий С-образный мебельный профиль на изгиб, его разогревают строительным феном, затем придают желаемую форму и закрепляют малярным скотчем до тех пор, пока не высохнет клей.

Клеим мебельную кромку своими руками

Есть две технологии наклеивания мебельной кромочной ленты. Первая — для тех, у которых на тыльной стороне нанесен клей. В этом случае необходим утюг или строительный фен.

Вторая — для наклейки лент без клея.

В этом случае необходим хороший универсальный клей, который может клеить пластики и изделия из древесины и мебельный ролик, кусок войлока или мягкая тряпка чтобы можно было хорошо прижать кант к срезу.

Получить такую кромку в домашних условиях реально

Немного о том, какой толщины кромку клеить на каких деталях. Те края, которые не видны, по ГОСТу вообще можно не клеить, но в основном их стараются обработать, чтобы меньше впитывалась в ДСП влага, а также чтобы уменьшить испарение формальдегида. На эти края клеят меламиновую ленту или ПВХ 0,4 мм. Также обрабатывают и края выдвижных ящиков (не фасады).

На лицевые торцы фасада и выдвижных ящиков лучше использовать ПВХ 2 мм, а на видимые срезы полок — ПВХ 1 мм. Цвет выбирают или в тон основной поверхности или «в контраст».

Как самостоятельно приклеить кант с клеем

Клеевой состав наносят на меламиновую кромку, бывает он на ПВХ. Если выбрали ПВХ, начинать проще с тонких — их легче обрабатывать, меламиновые любые клеятся просто.

Берем утюг и фторопластовую насадку на него.Если насадки нет, подойдет плотная хлопковая ткань — чтобы не перегреть ленту, но расплавить клей. Для этой цели подойдет и строительный фен. Утюг ставим примерно на «двойку», пока он греется отрезаем кусок ленты. Длина — на пару сантиметров больше обрабатываемой детали.

Укладываем кромочную ленту на деталь

Прикладываем кромку на деталь, разравниваем, разглаживаем. С обоих сторон должны свисать небольшие куски. Берем утюг и, через насадку или тряпку, проглаживаем кромку, прогревая до тех пор пока клей не расплавится. Прогревать надо равномерно по всей поверхности. После того как вся кромка приклеится, даем ей остыть. Затем начинаем обработку краев.

Прогреваем утюгом

Кромку обрезать можно ножом, причем как острой так и тупой стороной. Кто-то пользуется обычной металлической линейкой, кому-то удобнее со шпателем из нержавейки.

Итак, берем выбранный вам инструмент, срезаем свисающие края кромки. Их отрезают вплотную к материалу. Затем отрезают излишки вдоль детали. Меламин и тонкий пластик отлично режутся ножом.

Если ПВХ кромка толще — 0,5-0,6 мм и больше, могут уже возникать трудности. Такие края можно обработать ручным фрезером, если он есть. Это гарантирует хороший результат в короткое время.

Дольше обработка будет длиться если использовать наждачную бумагу, но результат может быть не хуже.

Можно использовать даже шпатель с жестким лезвием

Один важный момент: при поклейке тонких кромок срез детали должен быть ровным, без выступов и впадин. Материал пластичный, из-за чего все дефекты видны. Потому предварительно пройдетесь наждачной бумагой по срезам, после чего тщательно обеспыльте, обезжирьте. Только после этого можно клеить.

Кромление лентой ПВХ (без клея на обратной стороне)

При этом способе самостоятельной поклейки ПВХ кромки нужен универсальный клей и кусок войлока или тряпки. Читаем инструкцию к клею, выполняем все действия по рекомендации. Например, для клея «Момент» необходимо нанести на поверхность и распределить состав, выждать 15 минут, сильно прижать склеиваемые поверхности.

Нанести клей и подождать — не проблема. Чтобы плотно прижать кромку к срезу можно использовать деревянный брусок обернутый войлоком. Вместо бруска можно взять строительную терку, на ее подошве тоже закрепить войлок. В крайнем случае можно свернуть плотную ткань в несколько слоев и этим придавить ленту к поверхности.

Сильно прижимаем, налегая всем весом

Выбранный инструмент прижимают к уложенной кромке, надавливают всем весом, прижимая ее к поверхности ДСП. Движения при этом — поглаживающие. Так проглаживают всю кромку, добиваясь очень плотного прилегания. В таком виде деталь оставляют на некоторое врем — чтобы клей «схватился». Затем можно приступать к обработке кромки.

Инструменты WEGOMA для обрезки кромки

Кромление является базовым этапом в процессе изготовления корпусной мебели из плитных материалов. В статье про меламиновую кромку был показан самый простой способ кромления – вручную, с применением обычных хозяйственных инструментов. Существуют узкоспециализированные инструменты, разработанные для обрезки кромки, способные намного облегчить и ускорить работу мебельщика.

Инструмент для концевой (торцевой) обрезки кромки WEGOMA KG94

Инструмент позволяет одним нажатием быстро и точно обрезать конец меламиновой, ПВХ или ABS-кромки толщиной до 1,2 мм при ширине до 54 мм.

KG94 выполнен из прочной пластмассы, оснащен двумя съемными ножами, работающими по принципу ножниц. При необходимости, нижи могут быть заменены на новые, либо заточены. Неподвижный нож регулируется по вылету и углу установки, это позволяет выставить минимальный, равномерный зазор между режущими кромками ножей для получения высококачественного реза.

Фото подрезателя KG94 с разных сторон.

Работа рычага и ножей.

Подрезатель KG94 установлен на деталь. Для выполнения обрезки нужно нажать на рычаг.

Подрезатель KG94 в процессе обрезки. Рычаг частично нажат.

Кромка обрезана инструментом KG94 На фото желтая — меламиновая кромка, «Венге» — ABS.

В случае, если смежный торец детали имел наклеенную кромку, после обрезки иногда остается небольшой наплыв клея, который легко убирается растворителем или механическим путем.

Инструмент для продольной обрезки кромки WEGOMA AU93

Инструмент предназначен для двухсторонней продольной обрезки кромки толщиной до 0,5 мм и шириной до 40 мм. На каждый свес кромки работает по два ножа: основной нож срезает свес (излишек) кромки заподлицо с пластью детали, другой — снимает угловую фаску с грани кромки и/или подчищает возможные огрехи работы первого ножа.

Конструктивно AU93 состоит из двух зеркально одинаковых пластмассовых элементов — полукорпусов, соединяющиеся друг с другом через две направляющие втулки с пружинами внутри.

Каждый полукорпус имеет три съемных, регулируемых ножа, что позволяет работать инструментом любой стороной, либо настроить стороны для работ с различными по толщине кромочными материалами.

Основной сдвоенный нож имеет настройку по прилеганию к пласти. Дополнительные два ножа, снимающие фаску, регулируются по вылету.

Фото подрезателя AU93 с разных сторон.

Продольный подрезатель в разобранном виде. Чем меньше ширина кромки, тем больше приходится сжимать пружины. При работе с ЛДСП толщиной до 18 мм, есть смысл поставить пружины слабее, либо же вовсе их убрать.

Полукорпус. Виден регулировочный винт основного ножа.

Регулировочный винт одного из дополнительных ножей.

Комплект новых ножей для AU93. Аналогичный комплект можно приобрести и для концевого подрезателя KG94.

Минимально возможная толщина обрабатываемой детали равняется 14 мм.

WEGOMA AU93 в работе. Кромка меламиновая (желтая) и ABS (Венге).

Меламиновая и ABS кромки обрезаны по длине.

Выводы и рекомендации

По результатам применения данных инструментов фирмы WEGOMA на производстве корпусной мебели из ЛДСП, можно сделать следующие выводы.

Концевой (торцевой) подрезатель WEGOMA KG94 – инструмент универсальный, полезный и нужный. Его можно смело рекомендовать любому мебельщику, который до сих пор пользуется ножом.

Подрезатель одинаково хорошо работает с меламиновой, ПВХ и кромкой ABS, а так же с HPL-пластиком, применяемый для кромления кухонных столешниц.

При острых и отрегулированных ножах, рез получается идеальный или близкий к идеальному, нуждающийся лишь в лёгкой шлифовке наждачным бруском.

Продольный подрезатель кромки WEGOMA AU93 на практике не всегда демонстрирует отличные результаты. При работе с меламиновой кромкой, инструмент зачастую оставляет малозаметную, но тактильно ощущаемую ступеньку, которую нужно обязательно сошлифовывать. Подстройка основных ножей подрезателя не привела к должному результату.

На ABS-кромке проблема со ступенькой практически отсутствует. Дополнительные ножи вовсе себя не оправдывают, работают с переменным успехом, зависящим от силы прижима полукорпусов к материалу и точки приложения этой силы.

Важным достоинством продольного подрезателя AU93 является то, что он позволяет комфортно работать с длинными, крупногабаритными деталями в любом пространственном положении.

Приспособление для снятия свесов кромки. Секреты применения кромок ПВХ на этапе кромкооблицовки

Всем известен факт, который часто происходит при кромкооблицовке — это подплавление кромки ПВХ, особенно это касается кромок толщиной до 1 мм.

Существует проблема волнообразного образования на кромках толщиной 2 мм после циклевания, отслоения кромки от детали, бугристость кромок 0,4 мм, белесость краев и еще множество проблем.

Разбираться, в чем причина в каждом конкретном случае надо глубже, нежели списывать все на качество кромок.

Итак, сначала следует рассмотреть процесс кромкооблицовывания

, а именно причины появления брака на данном этапе детально, речь идет об использовании исключительно кромок ПВХ.

Процесс состоит из нескольких этапов:

- Приклеивание

Торцевание

Фрезеровка свесов

Циклевание

Полирование

Приклеивание кромок ПВХ.

Не зависимо от типа станков, приклеивание кромок производится с использованием клея — расплава

.

Вероятность появления брака на этом этапе очень велика. Для того, что бы избежать проблем, необходимо:

- Провести наиболее подходящие настройки методом пробы и эксперимента

- Подобрать подходящий клей расплав, с учетом вида станка и рабочей температуры

Учесть параметры ЛДСП (влажность, рыхлость)

Кромка плавится при наклеивании.

Если вы используете и скорость подачи 2 — 5 м/мин, следует наносить кромку более термостойкую, причем необходимо учитывать, что допустимые температуры, заявленные поставщиками кромок снижаются если клей наносится непосредственно на ленту, а не на деталь. Рекомендуем изменить рабочую температуру клеевой ванны.

После наклеивания кромок 0,4 мм проявляется бугристость поверхности:

Весьма распространенная проблема, которая также не всегда связана с качеством кромок. Как правило, она заключается в неверном подборе клея — расплава.

Дело в том, что плотность ДСП сильно влияет на процесс приклеивания, и в зависимости от этого параметра, нужно правильно подобрать клей — расплав. Бугристость на поверхности появляется при низкой плотности ДСП с одновременным использованием расплавов не наполненного типа.

Исправить проблему получится путем применения наполненного клеящего вещества с увеличенным расходом. При этом исчезнет не только бугристость, но и увеличится прочность склеивания поверхностей.

При наклеивании образуется неровная поверхность из-за вдавливания структуры ДСП:

Такая проблема легко решается. Просто отодвиньте дополнительные прижимные валики.

Слишком заметный шов между кромкой и торцом детали.

При наклеивании кромок ПВХ толщиной 1 мм, 1,8 мм, 2 мм или более рекомендуется использовать клей расплав ненаполненного типа, тогда шов будет максимально тонким и почти не заметным, кроме этого необходимо тщательно подбирать тон клея для визуального слияния клеевого шва кромки и ЛДСП.

Кромка подплавляется на криволинейных деталях.

На эту проблему так же стоит посмотреть с точки зрения вида используемого оборудования и типа клеящего вещества.

Так, например, для станков ручного типа, когда деталь двигается вокруг неподвижного клеящего узла, рекомендуется использовать расплавы с широким температурным диапазоном.

Для оборудования с автоматической подачей, когда заготовка двигается вокруг клеящего узла с постоянной скоростью 10 — 30 м/мин, можно использовать клеи с небольшим температурным диапазоном. Применение полиуретановых клеев рекомендуется, когда клеящий узел вручную передвигается вокруг изделия, и клей наносится непосредственно на кромочную ленту.

Фрезеровка свесов, циклевание.

После снятия свесов остается волнообразный торец на кромке.

Такая проблема встречается в случае, если инструмент (ножи фрезы) затупились или же скорость вращения является недостаточной для равномерного снятия.

Увеличьте скорость вращения фрезы и уменьшите скорость подачи кромки. То же самое может происходить при циклевании: «волна» на кромке образуется если цикля (нож) недостаточно острый.

На краях кромки образовались сколы.

Сколы на кромке ПВХ после фрезеровке не говорят, что кромочный материал очень жесткий или содержание мела очень высоко.

Они могут указывать на то, что скорость вращения фрезы выставлена неправильно и необходимо отрегулировать ножи или их заточить. Возможно проблема и в том и другом одновременно.

Полирование.

Для того, что бы край кромки был хорошо отполирован, сняты все остатки стружки, клея и прочее рекомендуем полировать по радиусу тканевым полировальным кругом с нанесением на поверхность ЛДСП разделительной жидкости.

Заключение:

Исходя из выше описанного, мы рекомендуем Вам при смене поставщика сразу не списывать плохую кромкооблицовку на .

Для того, что бы убедиться, что кромка не подходит, необходимо проверить ее использование на нескольких режимах/станках, проверить верно ли выставлена температура, скорость подачи, учесть состав клея и много другое.

Безусловно качество кромок в первую очередь влияет на процесс облицовывания, основываясь на многолетний опыт в поставках кромочных лент, мы рекомендуем Вам при выборе материалов основываться не только на стоимость, но и другие характеристики.

Итак, что бы не портить изделие/деталь на этапе кромкооблицовывания необходимо:

- Выбрать надежного партнера для поставок кромок

Обратить внимание, сколько импортер работает на рынке

Какое количество поставщиков/заводов имеется у импортера (что бы избежать разницы качества от партии к партии).

Мы предлагаем решить ваши проблемы на этапе кромкооблицовывания.

Вы сможете, не перенастраивая оборудование, использовать кромку «ЛЮКС», экономить без потерь в качестве, применяя кромку ПВХ «СТАНДАРТ». ().

Мы рады решить все возникающие проблемы, а в случае замены цвета в складской программе/на производстве, принять возврат в полном объеме.

Будем рады стать для вас не просто поставщиком кромочных материалов, а надежным партнером, который стремится помогать развитию вашего бизнеса.

Кромление является базовым этапом в процессе изготовления корпусной мебели из плитных материалов. В статье про был показан самый простой способ кромления — вручную, с применением обычных хозяйственных инструментов. Существуют узкоспециализированные инструменты, разработанные для обрезки кромки, способные намного облегчить и ускорить работу мебельщика.

Инструмент для концевой (торцевой) обрезки кромки WEGOMA KG94.

Инструмент позволяет одним нажатием быстро и точно обрезать конец меламиновой, ПВХ или ABS-кромки толщиной до 1,2 мм при ширине до 54 мм.

KG94 выполнен из прочной пластмассы, оснащен двумя съемными ножами, работающими по принципу ножниц. При необходимости, нижи могут быть заменены на новые, либо заточены. Неподвижный нож регулируется по вылету и углу установки, это позволяет выставить минимальный, равномерный зазор между режущими кромками ножей для получения высококачественного реза.

Фото подрезателя KG94 с разных сторон.

Работа рычага и ножей.

Подрезатель KG94 установлен на деталь. Для выполнения обрезки нужно нажать на рычаг.

Подрезатель KG94 в процессе обрезки. Рычаг частично нажат.

Кромка обрезана инструментом KG94 На фото желтая — меламиновая кромка, «Венге» — ABS.

В случае, если смежный торец детали имел наклеенную кромку, после обрезки иногда остается небольшой наплыв клея, который легко убирается растворителем или механическим путем.

Инструмент для продольной обрезки кромки WEGOMA AU93.

Инструмент предназначен для двухсторонней продольной обрезки кромки толщиной до 0,5 мм и шириной до 40 мм. На каждый свес кромки работает по два ножа: основной нож срезает свес (излишек) кромки заподлицо с пластью детали, другой — снимает угловую фаску с грани кромки и/или подчищает возможные огрехи работы первого ножа.

Конструктивно AU93 состоит из двух зеркально одинаковых пластмассовых элементов — полукорпусов, соединяющиеся друг с другом через две направляющие втулки с пружинами внутри. Каждый полукорпус имеет три съемных, регулируемых ножа, что позволяет работать инструментом любой стороной, либо настроить стороны для работ с различными по толщине кромочными материалами. Основной сдвоенный нож имеет настройку по прилеганию к пласти. Дополнительные два ножа, снимающие фаску, регулируются по вылету.

Фото подрезателя AU93 с разных сторон.

Продольный подрезатель в разобранном виде. Чем меньше ширина кромки, тем больше приходится сжимать пружины. При работе с ЛДСП толщиной до 18 мм, есть смысл поставить пружины слабее, либо же вовсе их убрать.

Полукорпус. Виден регулировочный винт основного ножа.

Регулировочный винт одного из дополнительных ножей.

Комплект новых ножей для AU93. Аналогичный комплект можно приобрести и для концевого подрезателя KG94.

Минимально возможная толщина обрабатываемой детали равняется 14 мм.

WEGOMA AU93 в работе. Кромка меламиновая (желтая) и ABS (Венге).

Меламиновая и ABS кромки обрезаны по длине.

По результатам применения данных инструментов фирмы WEGOMA на производстве корпусной мебели из ЛДСП, можно сделать следующие выводы.

Концевой (торцевой) подрезатель WEGOMA KG94 — инструмент универсальный, полезный и нужный. Его можно смело рекомендовать любому мебельщику, который до сих пор пользуется ножом. Подрезатель одинаково хорошо работает с меламиновой, ПВХ и кромкой ABS, а так же с HPL-пластиком, применяемый для кромления кухонных столешниц. При острых и отрегулированных ножах, рез получается идеальный или близкий к идеальному, нуждающийся лишь в лёгкой шлифовке наждачным бруском.

Продольный подрезатель кромки WEGOMA AU93 на практике не всегда демонстрирует отличные результаты. При работе с меламиновой кромкой, инструмент зачастую оставляет малозаметную, но тактильно ощущаемую ступеньку, которую нужно обязательно сошлифовывать. Подстройка основных ножей подрезателя не привела к должному результату. На ABS-кромке проблема со ступенькой практически отсутствует. Дополнительные ножи вовсе себя не оправдывают, работают с переменным успехом, зависящим от силы прижима полукорпусов к материалу и точки приложения этой силы. Важным достоинством продольного подрезателя AU93 является то, что он позволяет комфортно работать с длинными, крупногабаритными деталями в любом пространственном положении.

Хоть и неплохо работала, но минимальный люфт в подошве все-таки имелся (не более 0,3-0,5 мм), что в таком тонком деле, как снятие свесов иногда играло со мною злые шутки.

Тут же мне попался в ломбарде кромочник Makita 3707 всего за 2500 р, так что пройти мимо я просто не смог. Специальной кромочной базы для снятия свесов он не имел, как и остальных элементов комплектации, так что вполне традиционно потребовалась доработка. То есть, формирование «ступеньки».

Для изготовления этой ступеньки на этот раз был использован кусок 8 мм оргстекла, который я нашел на помойке)) Раньше он был стулом, сейчас будет фрезером (жалею теперь, что не все крупные куски собрал). Разметка проводится острым шилом.

Он прекрасно пилится на настольной циркулярке. То есть придаем ему прямоугольную форму.

Края реза выравниваем на ленточной шлифмашинке.

На конце, прилежащем к фрезе формируем трапецию. Надо было бы сделать треугольик, чтобы можно было обрабатывать любые внутренние радиусы, но тогда пострадала бы жесткость подошвы, поэтому я рассудил, что малые радиусы встречаются редко и не стал заморачиваться.

Приложив к подошве, размечаем и рассверливаем крепежные отверстия. Заглубляем их, чтобы спрятать шляпки винтов. Этот момент проверяем отдельно, чтобы ничего не выступало.

Фиксируем деталь к подошве (во все доступные технологические отверстия).

Подержал в руках — не очень удобно — не хватает ручки на подошве. В ее качестве взял ручку от фрезера, .который использовался в качестве . Гайка забивная.

Гайку так же надо было спрятать. Для этого фрезой Форстнера 25 мм засверлил нишу 2 мм глубиной.

В ней просверлил 4 отверстия под усики гайки. на фото не очень хорошо получилось). Гайка выступала с обратной стороны, да и длина винта была избыточная, поэтому вырезал из обломка и приклеил на клей подкладочку под ручку… Получилось не так аккуратно, как задумывалось, но да Бог с ним….

Ручку так же пришлось дополнить плоской гайкой (от икеевского столика)

Получилась вот такая достаточно жесткая конструкция.

Недостатков, она,не лишена (про «уголок» я уже написал…) Эстетический компонент тоже пострадал… Надо бы еще, конечно, загладить прямые углы и грани,думаю,в ближайшее время, это сделаю, а то «на гараж упала ночь-не успел)))))

Сейчас будет серия испытательной работы. Если не будет люфтить, как предыдущий, то оставлю без изменений. Если не понравится, сделаю подошву двухслойной. Первый слой будет на всю подошву, а второй прикручу снизу, заодно заострив кончик. Так будет надежнее.

Станок для снятия свесов кромочного материала предназначен для снятия свесов кромочного материала, наносимого ручным способом или на кромкооблицовочных станках без фрезерного узла, с одной стороны и с торца (обкатывает угол). Снятие свесов производится одной фрезой, приводящейся в движение от одного электродвигателя. Обкатной ролик соответствует диаметру фрезы. Фреза с помощью обкатного ролика повторяет контур заготовки. Система амортизации предотвращает падение фрезы после цикла фрезеровки. Система обдува не позволяет стружке накапливаться на заготовке.

5

Предназначен для двухстороннего фрезерования свесов кромочных материалов за один проход, нанесенных ручным способом или на кромкооблицовочных станках без фрезерного узла. Подача заготовок — ручная. Текстолитовый рабочий стол с пластиковыми направляющими. Высокочастотные шпинделя фрезерных узлов. Точная настройка верхнего фрезерного узла. Верхний и нижний роликовый прижим. Поджим верхнего фрезерного узла. Центральный копир. Пульт управления станком.

0

Копировальное ручное устройство БОБР 1 является ручным станком, оборудованным узлом контурной фрезеровки углов заготовки произвольной формы. Данный станок предназначен для обработки заготовок в условиях малого производства или же в качестве дополнения в большом производстве.

0

Фрезерное торцовочное устройство БОБР 3.1 является полуавтоматическим станком. Данный станок предназначен для чистовой торцовки свесов кромочных материалов в условиях малого производства или же в качестве дополнения в большом производстве, где необходима чистовая торцовка на заготовках. Торцовку, возможно, произвести на заготовках, отличающихся от традиционного прямого углав 90°-от 36°-160°, т. е. как с острым, так и с тупым углом.

0

Фрезерный станок БОБР 4.1 предназначен для снятия свесов кромочных материалов по пласти в условиях малого производства или в качестве дополнения в большом производстве, где необходимо снимать свесы на специальных заготовках. Основным преимуществом станка является его простота и стоимость, наличие качественной чистовой обработки благодаря высокочастотному двигателю с частотой вращения фрезы 32,000 об/мин. Станок укомплектован фрезой r=2 мм.

| Артикул | Толщина заготовки, мм | Толщина кромки, мм | Мощность, кВт | Добавить в список | Цена |