Механические свойства металлов и сплавов

К основным механическим свойствам металлов относятся прочность, вязкость, пластичность, твердость, выносливость, ползучесть, износостойкость. Они являются главными характеристиками металла или сплава.

Рассмотрим некоторые термины, применяемые при характеристике механических свойств. Изменения размеров и формы, происходящие в твердом теле под действием внешних сил, называются деформациями, а процесс, их вызывающий,— деформированием. Деформации, исчезающие при разгрузке, называются упругими, а не исчезающие после снятия нагрузки — остаточными или пластическими.

Напряжением

называется величина внутренних сил, возникающих в твердом теле под влиянием внешних сил.

Под прочностью материала понимают его способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, которые получают при механических испытаниях. К статическим испытаниям на прочность относятся растяжение, сжатие, изгиб, кручение, вдавливание. К динамическим относятся испытания на ударную вязкость, выносливость и износостойкость. Эластичностью называется способность материалов упруго деформироваться, а пластичностью — способность пластически деформироваться без разрушения.

Вязкость

— это свойство материала, которое определяет его способность к поглощению механической энергии при постепенном увеличении пластической деформации вплоть до разрушения материала. Материалы должны быть одновременно прочными и пластичными.

Твердость

— это способность материала сопротивляться проникновению в него других тел.

Выносливость

— это способность материала выдерживать, не разрушаясь, большое число повторно-переменных нагрузок.

Износостойкость

— это способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

Ползучесть

— это способность материала медленно и непрерывно пластически деформироваться (ползти) при постоянном напряжении (особенно при высоких температурах).

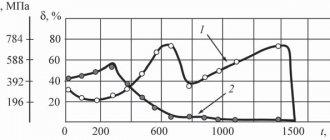

Поведение некоторых металлов (например, отожженной стали) при испытании на растяжение показано на рис. 3

. При увеличении нагрузки в металле сначала развиваются процессы упругой деформации, удлинение образца при этом незначительно. Затем наблюдается пластическое течение металла без повышения напряжения, этот период называется текучестью. Напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называют пределом текучести. При дальнейшем повышении нагрузки происходит развитие в металле процессов наклепа (упрочнения под нагрузкой). Наибольшее напряжение, предшествующее разрушению образца, называют пределом прочности при растяжении.

Рис. 3. Диаграмма деформации при испытании металлов на растяжение.

Напряженное состояние

— это состояние тела, находящегося под действием уравновешенных сил, при установившемся упругом равновесии всех его частиц. Остаточные напряжения — это напряжения, остающиеся в теле, после прекращения действия внешних сил, или возникающие при быстром нагревании и охлаждении, если линейное расширение или усадка слоев металла и частей тела происходит неравномерно.

Внутренние напряжения образуются при быстром охлаждении или нагревании в температурных зонах перехода от пластического к упругому состоянию металла. Эти температуры для стали соответствую 400—600°. Если образующиеся внутренние напряжения превышают предел прочности, то в деталях образуются трещины, если они превышают предел упругости, то происходит коробление детали.

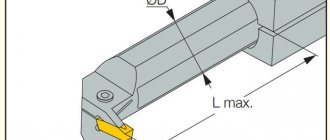

Предел прочности при растяжении в кг/мм2

определяется на разрывной машине как отношение нагрузки Р в кГ, необходимой для разрушения стандартного образца (

рис. 4, а

), к площади поперечного сечения образца в мм2.

Рис. 4. Методы испытания прочности материалов: а — на растяжение; б — на изгиб; в — на ударную вязкость; г — на твёрдость

Предел прочности при изгибе в кГ/мм2

определяется разрушением образца, который устанавливаете» на двух опорах (

рис. 4, б

), нагруженного по середине сосредоточенной нагрузкой Р.

Для установления пластичности материала определяют относительное удлинение δ при растяжении или прогиб ƒ при изгибе.

Относительное удлиненней δ в %

определяется на образцах, испытуемых на растяжение. На образец наносят деления (рис. 4, а) и измеряют между ними расстояние до испытания (l0) и после разрушения (l) и определяют удлинение

δ = l-lo / lo · 100%

Прогиб при изгибе в мм определяется при помощи прогибомера машины, указывающего прогиб ƒ, образующийся на образце в момент его разрушения (рис. 4, б).

Ударная вязкость в кГм/см2 определяется на образцах (рис. 4, в

), подвергаемых на копре разрушению ударом отведенного в сторону маятника. Для этого работу деформации в кГм делят на площадь поперечного сечения образца в см 2.

Твердость по Бринелю (НВ) определяют на зачищенной поверхности образца, в которую вдавливают стальной шарик (рис. 4, г

) диаметром 5 или 10 мм под соответствующей нагрузкой в 750 или 3000 кГ и замеряют диаметр d образовавшейся лунки. Отношение нагрузки в кГ к площади лунки πd2 / 4 в мм2 дает число твердости.

Показатели для механических свойств для основных сплавов приведены в табл. 1

.

Шпаргалки к экзаменам и зачётам

| Cмотрите так же… |

| Шпаргалки по материаловедению |

| Особенности атомно-кристаллического строения металлов |

| Кристаллизация металлов |

| Механизм процесса кристаллизации металлов |

| Сплавы – механические смеси |

| Методика построения 2х компонентных диаграмм состояния |

| Сплавы – твердые растворы |

| Диаграмма состояния сплавов с неограниченной растворимостью |

| Диаграмма состояния сплавов с ограниченной растворимостью |

| Правило отрезков |

| Закон Курнакова |

| Механические свойства металлов и методы их определения |

| Сплавы железа с углеродом |

| Диаграмма состояния железо – углеродистых сплавов |

| Процессы при структурообразовании железоуглеродистых сплавов |

| Чугуны. Химический состав, классификация и назначение серых чугунов |

| Влияние скорости охлаждения на процесс графитизации в серых чугунах |

| Ковкие чугуны и высокопрочные чугуны |

| Первое основное превращение стали (перлит -> аустенит) |

| Второе основное превращение стали (аустенит ->перлит) |

| Мартенситное превращение и его особенности |

| Четвертое основное превращение (превращение мартенсита при отпуске) |

| Отжиг стали, виды отжига, режим, назначение |

| Нормализация сталей |

| Закалка стали. Условия полной закалки сталей. |

| Отпуск углеродистых сталей |

| Определение критических точек в стали методом пробных закалок. |

| Легированные стали, особенность химического состава |

| Классификация легированных сталей |

| Особенности термической обработки инструментальных быстрорежущих сталей |

| Цементация стали |

| Термическая обработка после цементации |

| Азотирование |

| Закалка токами высокой частоты |

| Отпускная хрупкость легированных сталей |

| Инструментальные стали |

| Штамповые стали для холодного и горячего деформирования металла |

| Полимеры и их классификация |

| All Pages |

Page 12 of 38

Механические свойства металлов и методы их определения.

Основными механическими свойствами являются прочность, упругость, вязкость, твердость. Зная механические свойства, конструктор обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность конструкций при их минимальной массе.

Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок.

В зависимости от условий нагружения механические свойства могут определяться при:

1. статическом нагружении – нагрузка на образец возрастает медленно и плавно.

2. динамическом нагружении – нагрузка возрастает с большой скоростью, имеет ударный характер.

3. повторно, переменном или циклическим нагружении – нагрузка в процессе испытания многократно изменяется по величине или по величине и направлению.

Для получения сопоставимых результатов образцы и методика проведения механических испытаний регламентированы ГОСТами.

При статическом испытании на растяжение: ГОСТ 1497 получают характеристики прочности и пластичности.

Прочность – способность материала сопротивляться деформациям и разрушению.

Испытания проводятся на специальных машинах, которые записывают диаграмму растяжения, выражающую зависимость удлинения образца (мм) от действующей нагрузки Р, т.е. .

Но для получения данных по механическим свойствам перестраивают: зависимость относительного удлинения от напряжения

Рис. 6.7. Диаграмма растяжения: а – абсолютная, б – относительная; в – схема определения условного предела текучести

Проанализируем процессы, которые происходят в материале образца при увеличении нагрузки.

Участок оа на диаграмме соответствует упругой деформации материала, когда соблюдается закон Гука. Напряжение, соответствующее упругой предельной деформации в точке а, называется пределом пропорциональности.

Предел пропорциональности () – максимальное напряжение, до которого сохраняется линейная зависимость между деформацией и напряжением.

При напряжениях выше предела пропорциональности происходит равномерная пластическая деформация (удлинение или сужение сечения).

Каждому напряжению соответствует остаточное удлинение, которое получаем проведением из соответствующей точки диаграммы растяжения линии параллельной оа.

Так как практически невозможно установить точку перехода в неупругое состояние, то устанавливают условный предел упругости, – максимальное напряжение, до которого образец получает только упругую деформацию. Считают напряжение, при котором остаточная деформация очень мала (0,005…0,05%).

В обозначении указывается значение остаточной деформации .

Предел текучести характеризует сопротивление материала небольшим пластическим деформациям.

В зависимости от природы материала используют физический или условный предел текучести.

Физический предел текучести – это напряжение, при котором происходит увеличение деформации при постоянной нагрузке (наличие горизонтальной площадки на диаграмме растяжения). Используется для очень пластичных материалов.

Но основная часть металлов и сплавов не имеет площадки текучести.

Условный предел текучести – это напряжение вызывающее остаточную деформацию

Физический или условный предел текучести являются важными расчетными характеристиками материала. Действующие в детали напряжения должны быть ниже предела текучести.

Равномерная по всему объему пластичная деформация продолжается до значения предела прочности.

В точке в в наиболее слабом месте начинает образовываться шейка – сильное местное утомление образца.

Предел прочности – напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения (временное сопротивление разрыву).

Образование шейки характерно для пластичных материалов, которые имеют диаграмму растяжения с максимумом.

Предел прочности характеризует прочность как сопротивления значительной равномерной пластичной деформации. За точкой В, вследствие развития шейки, нагрузка падает и в точке С происходит разрушение.

Истинное сопротивление разрушению – это максимальное напряжение, которое выдерживает материал в момент, предшествующий разрушению образца (рис. 6.8).

Истинное сопротивление разрушению значительно больше предела прочности, так как оно определяется относительно конечной площади поперечного сечения образца.

Рис. 6.8. Истинная диаграмма растяжения

— конечная площадь поперечного сечения образца.

Истинные напряжения определяют как отношение нагрузки к площади поперечного сечения в данный момент времени.

При испытании на растяжение определяются и характеристики пластичности.

Пластичность –– способность материала к пластической деформации, т.е. способность получать остаточное изменение формы и размеров без нарушения сплошности.

Это свойство используют при обработке металлов давлением.

Характеристики:

· относительное удлинения.

и – начальная и конечная длина образца.

– абсолютное удлинение образца, определяется измерением образца после разрыва.

· относительное сужение

— начальная площадь поперечного сечения

-площадь поперечного сечения в шейке после разрыва.

Относительное сужение более точно характеризует пластичность и служит технологической характеристикой при листовой штамповке.

Пластичные материалы более надежны в работе, т.к. для них меньше вероятность опасного хрупкого разрушения.

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

Широкое распространение объясняется тем, что не требуются специальные образцы.

Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости).

Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса и микротвердости. Схемы испытаний представлены на рис. 7.1.

Рис. 7.1. Схемы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

Твердость по Бринеллю ( ГОСТ 9012)

Испытание проводят на твердомере Бринелля (рис.7.1 а)

В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия.

Нагрузка Р, в зависимости от диаметра шарика и измеряемой твердости: для термически обработанной стали и чугуна – , литой бронзы и латуни – , алюминия и других очень мягких металлов – .

Продолжительность выдержки: для стали и чугуна – 10 с, для латуни и бронзы – 30 с.

Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля.

Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F:

Стандартными условиями являются D = 10 мм; Р = 3000 кгс; = 10 с. В этом случае твердость по Бринеллю обозначается НВ 250, в других случаях указываются условия: НВ D / P / , НВ 5/ 250 /30 – 80.

Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рис. 7.1 б)

Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” (1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, втечение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой.

В зависимости от природы материала используют три шкалы твердости (табл. 7.1)

Таблица 7.1.Шкалы для определения твердости по Роквеллу

Механические свойства деформируемых латуней

E = 105…115 ГПа.

| Тип латуни | Марка латуни | Состояние | Предел прочности σв, МПа | Предел текучести σт, МПа | Относительное удлинение δ, % | Твёрдость HB, МПа |

| Простая | Л96, Л90 | Мягкое состояние | 240-260 | 120 | 50 | HB 550 |

| Простая | Л96, Л90 | Твёрдое состояние | 450-470 | 400 | 2,5 | HB 1350 |

| Алюминиевая | ЛАЖ60-1-1 | Мягкое состояние | 450 | 200 | 50 | HB 550 |

| Алюминиевая | ЛАЖ60-1-1 | Твёрдое состояние | 700 | — | 8 | HB 1700 |

| Оловянистая | ЛО90-1 | Мягкое состояние | 240-260 | 85 | 45 | HB 570 |

| Оловянистая | ЛО90-1 | Твёрдое состояние | 520 | 450 | 4,5 | HB 1450 |

| Свинцовая | ЛС74-3, ЛС64-2, ЛС63-3 | Мягкое состояние | 300-400 | 120 | 40-60 | HB 500-700 |

| Свинцовая | ЛС74-3, ЛС64-2, ЛС63-3 | Твёрдое состояние | 550-700 | 500 | 2-6 | HB 1000-1200 |

| Свинцовая | ЛС59-1 | Мягкое состояние | 400 | 140 | 45 | HB 900 |

| Свинцовая | ЛС59-1 | Твёрдое состояние | 650 | 450 | 16 | HB 1400 |

Механические свойства деформируемых бронз

E = 92…130 ГПа.

| Бронза | Состояние | Предел прочности σв, МПа | Предел текучести σт, МПа | Относительное удлинение δ, % | Твёрдость HB, МПа |

| БрАМц9-2 | Мягкое состояние | 450 | 200 | 30 | HB 1100 |

| БрАМц9-2 | Твёрдое состояние | 800 | 500 | 4 | HB 1800 |

| БрАЖ9-4 | Мягкое состояние | 450 | 220 | 40 | HB 1100 |

| БрАЖ9-4 | Твёрдое состояние | 700 | 350 | 4 | HB 2000 |

Механические свойства медно-никелевых сплавов

E = 120…145 ГПа.

| Название | Сплав | Состояние | Предел прочности σв, МПа | Относительное удлинение δ, % |

| Мельхиор | МНЖМц30-0,8-1 | Мягкое состояние | 400 | 45 |

| Мельхиор | МНЖМц30-0,8-1 | Твёрдое состояние | 600 | 4 |

| Мельхиор | МН19 | Мягкое состояние | 350 | 40 |

| Мельхиор | МН19 | Твёрдое состояние | 550 | 4 |

| Копель | МНМц43-0,5 | Мягкое состояние | 420 | 38 |

| Копель | МНМц43-0,5 | Твёрдое состояние | 650 | 3,5 |

| Константант | МНМц40-1,5 | Мягкое состояние | 430 | 28 |

| Константант | МНМц40-1,5 | Твёрдое состояние | 670 | 2,5 |