Влияние азота на свойства металла

Растворимость азота в стали и его влияние на свойства стали. Растворимость азота в железе может быть описана уравнениями

- 2 [N] = N2 (г);

- KN = pN2/[N] 2

Следовательно, и растворимость азота, в соответствии с правилом Сивертса, пропорциональна корню квадратному из величины его давления. Так как KN меняется с температурой и различно для разных фазовых состояний, растворимость азота зависит от температуры и скачкообразно изменяется при аллотропических превращениях и плавлении.

Результаты исследований, приведенные в виде изобары на рис. 1, показывают, что растворимость азота в стали резко уменьшается при кристаллизации и во время превращения у-железа в а-железо .

Другие элементы влияют на растворимость азота жидкой стали. Это влияние характеризуется параметрами взаимодействия. Их знак и величина показывают, что в порядке усиления влияния растворимость азота увеличивают молибден, сера, марганец, алюминий, хром, ванадий, титан. Понижают растворимость азота Ni, Р, С.

| Рисунок 1. Растворимость N2 в железе при парциальном давлении азота 10,223 кПа/м 2 (760 мм т ст ) |

Уменьшение растворимости азота в стали при кристаллизации и во время превращения у-железа в а-железо является основной причиной влияния азота на свойства стали.

При отсутствии в стали элементов (Ti, Al, Zr, V), образующих нитриды при высокой температуре, после образования а-железа начинается выделение азота из раствора в виде включений нитридов железа (Fe2N, Fe4N, Fe8N). Это выделение может продолжаться длительное время после охлаждения и, так как оно происходит в основном при низкой температуре, выделившиеся включения очень дисперсны. Порядок их размера 10 -3 мкм.

Дисперсные включения нитридов железа располагаются по кристаллографическим плоскостям и, препятствуя перемещению дислокаций, вызывают охрупчивание металла. В результате этого падает ударная вязкость и уменьшаются относительные сужение и удлинение при одновременном повышении твердости и прочностных свойств .

Как и выделение нитридов железа, падение ударной вязкости увеличивается с течением времени хранения или эксплуатации стальных изделий, достигая минимума через 20—40 суток. Поэтому описываемое явление получило название старения .

Азот в стали вызывает старение, оно может быть ускорено искусственно, если закаленное железо или сталь подвергнуть холодной пластической деформации, увеличивающей скорость распада твердого раствора и выделения нитридов железа.

В результате старения ударная вязкость может уменьшиться в 4—6 раз . Поэтому склонность к старению является существенным пороком стали. Она характерна для малоуглеродистой стали, не раскисленной алюминием или ванадием.

Присадка в сталь элементов, связывающих азот в стали, в нитриды при высоких температурах, устраняет склонность стали к старению . К числу таких элементов относятся: алюминий, образующий нитриды в основном во время затвердевания и в твердом металле до температуры превращения у-железа в a-железо; ванадий и цирконий, образующие нитриды во время кристаллизации; титан, образующий нитриды в жидкой стали и во время кристаллизации.

Наибольшее применение получил алюминий , широко используемый и в качестве раскислителя. При обычных концентрациях алюминия и азота в стали он образует нитриды в твердом металле. Но размеры включений этих нитридов, выделяющихся при более высокой температуре, на 2—3 порядка больше размеров включений нитридов железа. Поэтому они не оказывают такого влияния на движение дислокаций и не вызывают старение.

Следовательно, металл, раскисленный алюминием, имеет низкое содержание азота в стали, и она не склонна к старению. Однако и в стали, раскисленной алюминием, может наблюдаться понижение ударной вязкости. Это проявляется при высоком содержании азота и алюминия (например, 0,01% N и 0,2% Al), когда в металле образуется межзеренный излом, проходящий по «границам зерен первичного аустенита. Образование такого излома вызвано ослаблением связи между зернами вследствие выделения по их границам включений нитрида алюминия и оно свидетельствует об ухудшении свойств стали.

Как протекает процесс азотирования

Детали из металла помещают в герметично закрытый муфель, который затем устанавливается в печь для азотирования. В печи муфель с деталью нагревают до температуры, которая обычно находится в интервале 500–600°, а затем выдерживают некоторое время при таком температурном режиме.

Вакуумная печь для термической обработки с системой газового азотирования

Чтобы сформировать внутри муфеля рабочую среду, необходимую для протекания азотирования, в него под давлением подается аммиак. Нагреваясь, аммиак начинает разлагаться на составные элементы, данный процесс описывает следующая химическая формула:

2NH3 → 6H + 2N.

Атомарный азот, выделяющийся в процессе протекания такой реакции, начинает диффузировать в металл, из которого изготовлена обрабатываемая деталь, что приводит к образованию на ее поверхности нитридов, характеризующихся высокой твердостью. Чтобы закрепить результат и не дать поверхности детали окислиться, муфель вместе с изделием и аммиаком, который в ней продолжает оставаться, медленно охлаждают вместе с печью для азотирования.

Нитридный слой, формирующийся на поверхности металла в процессе азотирования, может иметь толщину в интервале 0,3–0,6 мм. Этого вполне достаточно для того, чтобы наделить изделие требуемыми прочностными характеристиками. Обработанную по такой технологии сталь можно не подвергать никаким дополнительным методам обработки.

Классификация процессов азотирования

Процессы, протекающие в поверхностном слое стального изделия при его азотировании, достаточно сложны, но уже хорошо изучены специалистами металлургической отрасли. В результате протекания таких процессов в структуре обрабатываемого металла формируются следующие фазы:

- твердый раствор Fe3N, характеризующийся содержанием азота в пределах 8–11,2%;

- твердый раствор Fe4N, азота в котором содержится 5,7–6,1%;

- раствор азота, формирующийся в α-железе.

Дополнительная α-фаза в структуре металла формируется тогда, когда температура азотирования начинает превышать 591°. В тот момент, когда степень насыщения данной фазы азотом достигает своего максимума, в структуре металла формируется новая фаза. Эвтектоидный распад в структуре металла происходит тогда, когда степень его насыщения азотом достигает уровня 2,35%.

Клапана высокотехнологичных двигателей внутреннего сгорания обязательно проходят процесс азотирования

Азот в стали. Влияние азота на свойства стали. Азот в стали в процессе ее производства , страница 7

При еще большем содержании, которое может быть достигнуто присадкой богатого азотом феррохрома, сталь при затвердевании обнаруживает склонность к выделению газообразного азота. Поэтому в отливках, полностью свободных от пузырей, содержание азота можно довести только до 0,1 – 0,15%. Эта присадка азота к полуферритной хромистой стали вызывает снижение, а при некоторых обстоятельствах и полное исчезновение фepритной структурной составляющей. Даже в ферритных сталях, содержащих около 30% Сr, можно вызвать при нагреве до соответствующей температуры частичное превращение α→γ. Следствием такого образования аустенита является снижение склонности к росту зерна при высоких температурах, что особенно существенно при сварке. Таким путем и фасонное литье из ферритной хромистой стали может быть получено с мелкозернистой структурой.

Влияние азота на свойства стали

При отсутствии в стали элементов, образующих нитриды при большой температуре (Ti, Al, Zr, V), после образования ?-Fe возникает выделение азота из раствора в виде включений нитридов железа (Fe2N, Fe4N, Fe8N). Это выделение может длиться продолжительное время после остывания и, так как оно проистекает в основном при низкой температуре, выделившиеся включения дисперсны (размером порядка 10-3 мкм). Дисперсные включения нитридов железа размещаются по кристаллографическим плоскостям и, мешая перемещению дислокаций, вызывают чрезмерную хрупкость металла. Следствием этого является понижение ударной вязкости и относительного сужения, при одновременном росте твердости и прочности.

Как и выделение нитридов железа, понижение ударной вязкости повышается при продолжительном хранении или эксплуатации стальных изделий, достигая минимума спустя 20–40 суток, потому описываемое явление получило название старения. Старение может быть ускорено искусственно, если закаленное железо или сталь подвергать холодной пластической деформации, повышающей скорость распада твердого раствора и выделения нитридов железа. В следствии старения ударная вязкость может понизиться в четыре–шесть раз, поэтому склонность к старению является недостатком стали. Она свойственна для малоуглеродистой стали, не раскисленной алюминием или ванадием.

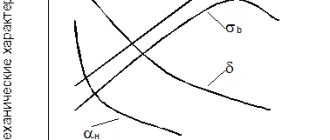

Воздействие азота на механические свойства стали изображено на рисунке 3.

Рисунок 3 – Воздействие азота на механические свойства стали

Присадка в сталь элементов, связывающих азот в нитриды при больших температурах, ликвидирует склонность стали к старению. Подобными элементами являются следующие:

- 1) алюминий, образующий нитриды в основном во время затвердевания и в твердом металле до температуры превращения ?-Fe в ?-Fe;

- 2) ванадий и цирконий, образующие нитриды во время кристаллизации;

- 3) титан, образующий нитриды в жидкой стали и во время кристаллизации.

Наибольшее использование приобрел алюминий, обширно используемый и в качестве раскислителя. При обыкновенных концентрациях азота и алюминия в твердом металле образуются нитриды. Однако включения этих нитридов, выделяясь при более высокой температуре, имеют на два-три порядка крупные размеры, чем включения нитридов железа, потому они не оказывают такого воздействия на движение дислокаций и не вызывают старение.

Таким образом, спокойная сталь, раскисленная алюминием, не склонна к старению. Тем не менее и в стали, раскисленной алюминием, может наблюдаться снижение ударной вязкости. Это выражается при высоком содержании азота и алюминия (например, 0,01% N и 0,2% А1), когда в металле образуется межзеренный излом, проходящий по границам зерен первичного аустенита. Формирование такого излома вызвано ослаблением связи между зернами в результате выделения по их границам включений нитрида алюминия, и оно указывает об ухудшении свойств металла.

Подводя результат всему вышесказанному излишнее содержание азота в стали приводит к снижению предела текучести и временного сопротивления, к тому же он является существенной причиной старения малоуглеродистых сталей. В стали, изготовляемой в электропечах, содержится 0,008-0,012% азота. Так как азот является трудноудаляемой примесью, его негативное влияние можно нейтрализовать путём введения нитридообразующего элемента для получения высокопрочных нитридов. При этом достигается в первую очередь увеличение вязких свойств сталей. Однако для сведения вредоносного влияния азота к минимуму желательно получать сталь с содержанием данного элемента меньше 0,004%.

Азот в стали

На первом этапе для изучения динамики содержания азота на пути сталеплавильный агрегат – прокат, уточнения технологического периода и источника поступления азота в металл проведены опытные плавки и отбраны пробы металла: из печи на выпуске, из ковша по прибытии на УПК, в начале и конце обработки на УПК, в начале и конце разливки на МНЛЗ из сталеразливочного ковша, в течение разливки из промежуточного ковша (3 пробы) и кристаллизатора, а также от готового проката. Технологические параметры проведенных плавок практически идентичны. Существенным отличием является то, что плавка №60170 на выпуске не продувалась азотом. Динамика изменения содержания азота в металле в периоды выплавки (конец плавки), доводки на УПК, разливки на МНЛЗ и прокатки представлена на рисунке 3. Из приведенных данных видно:

- общее увеличение содержания азота на пути сталеплавильный агрегат – прокат составляет (40–70) ppm;

- на плавках имеет место прирост содержания азота на выпуске из сталеплавильного агрегата (10–30) ppm абс. или (20-33)% отн. (пл. №№30218, 40173);

- значительный прирост содержания азота (20–30) ppm абс., или (43-50)% отн. общего, наблюдается при прохождении металла от сталеразливочного до промежуточного ковша;

- не наблюдается увеличение содержания азота в период выпуска на пл.№60170, что, по-видимому, связано с отсутствием продувки азотом на этой плавке;

- незначительный прирост азота отмечен на пути промежуточный ковш – кристаллизатор. Содержание азота (пл. №60170) в кристаллизаторе на 10 ppm выше, чем в одновременно отобранной пробе из промежуточного ковша, составляет 90 ppm и совпадает с содержанием азота в двух пробах из проката.

Рис. 3

— Динамика изменения азота в металле в периоды выплавки в сталеплавильном агрегате – доводки на УПК – разливки на МНЛЗ – прокат: КР. – кристаллизатор; П.К. – промежуточный ковш; С.К. – сталеразливочный ковш

Таким образом, в результате проведенных исследований установлены технологические периоды производства стали, причины и источники насыщения металла азотом. Основной прирост азота происходит в сталеразливочном ковше в период выпуска металла из мартеновской печи и его перемешивании и в промежуточном ковше при прохождении металла из сталеразливочного в промежуточный ковш.

Источниками поступления азота в металл во время выпуска из сталеплавильного агрегата являются:

- атмосферный воздух, вовлекаемый потоком металла движущегося по желобу и падающего в сталеразливочный ковш;

- газообразный азот, используемый для перемешивания металла в ковше.

Причиной насыщения металла азотом при разливке на МНЛЗ является инжекция воздуха струей металла в районе ее выхода из сталеразливочного ковша из-за неплотности соединения погружной трубы с коллектором шиберного затвора.

На втором этапе основной целью работ являлось изучение динамики содержания азота и уровня его приращения в металле на технологических участках производства при различных вариантах выпуска полупродукта из сталеплавильного агрегата, разливки стали на МНЛЗ и в изложницы, исследование технологических возможностей снижения массовой доли азота в стали.

Исследовали динамику содержания азота и его приращения в металле для следующих технологических вариантов:

- без использования газообразного азота для продувки металла в ковше при выпуске из сталеплавильного агрегата (5 плавок);

- с продувкой азотом давлением 2,0 атм (10 плавок);

- с продувкой азотом давлением 2,5-3,0 атм (5 плавок).

На группе плавок с продувкой азотом давлением 2 атм на 5 плавках из 10 для защиты струи металла на участке стальковш-промковш и промковш-кристаллизатор на защитную трубу и погружные стаканы устанавливали уплотнительные кольца. Уплотнительные кольца также устанавливали на 2-х плавках группы с продувкой азотом давлением (2,5-3,0) атм.

На всех плавках, проведенных по различным вариантам, в т.ч. и без продувки азотом во время выпуска при обработке на УПК наблюдали удовлетворительную работу продувочных пробок.

На рисунке 4 представлены усредненные сравнительные данные содержания азота в стали на различных технологических участках плавок, проведенных с продувкой металла в ковше азотом давлением 2,0 и (2,5-3,0) атм и без продувки.

Рис. 4

— Динамика изменения содержания азота на участках сталеплавильный агрегат – УПК – МНЛЗ при различных вариантах выпуска

Содержание азота в сталеплавильном агрегате перед выпуском отличается незначительно и в среднем составляет (20-23) ppm.

При всех вариантах выпуска плавок, установленные ранее закономерности приращения содержания азота сохраняются. Основными участками наибольшего приращения являются сталеплавильный агрегат — УПК, т.е. выпуск, и УПК — МНЛЗ. Некоторое увеличение содержания азота наблюдается и на участке промковш-кристаллизатор.

Таким образом, в результате изучения динамики и уровня содержания азота в металле на пути сталеплавильный агрегат-прокат:

- Подтверждено, что дополнительное насыщение металла азотом происходит:

- при выпуске из сталеплавильного агрегата в ковш и разливке в изложницы, в основном за счет захвата воздуха струей металла, и использовании усреднительной продувки азотом через пористые пробки;

- при разливке на МНЛЗ за счет

- инжекции воздуха в стыковочных узлах защитной трубы с коллектором сталь ковша и погружного стакана со стаканом промковша;

- поглощения воздуха поверхностью открытого металла в промковше;

- вовлечения воздуха незащищенной струей металла при выходе из защитной трубы до поверхности металла (нижний уровень трубы не заглублен в металл).

По результатам проведенных работ для снижения уровня насыщения металла кислородом и азотом разработан комплекс мероприятий:

- Выпуск полупродукта из сталеплавильного агрегата рядового сортамента для доводки на УПК производить без усреднительной продувки в ковше газообразным азотом, с защитой продувочных пробок от заметалливания ставролитовым концентратом. Для плавок ответственного назначения (РСД 32 и др.) продувку целесообразно производить при давлении азота не более 3 атм.

- Выпуск плавок без обработки на УПК производить с продувкой газообразным азотом при давлении по показаниям манометра не более 4 атм.

- Для защиты струи металла на участке стальковш-промковш использовать защитные трубы с заглублением нижней части в металл при разливке и уплотнительными кольцами в месте их стыка с коллектором ковша.

- В начале разливки после наполнения промковша до (10-12) тонн и установки защитной трубы на поверхности металла наводить защитный слой шлака, используя для этого легкоплавкую смесь. Защиту струи металла на участке промковш-кристаллизатор производить установкой погружных стаканов с уплотнительными кольцами в стыке со стаканом-дозатором.

- Поддерживать стабильный и требуемый уровень металла в кристаллизаторе, для чего обеспечить стабильную работу АСУ уровнем металла в кристаллизаторе.

В настоящее время практически все мероприятия внедрены в производство. Кроме этого, для снижения подсосов воздуха проводятся испытания корундографитовых защитных труб с конической стыковкой со стаканом коллектором, содержащих элементы системы подачи аргона в зону стыковки.

Влияние азота на свойства сталей

Вредное влияние азота (N) заключается в том, что образуемые им довольно крупные, хрупкие неметаллические включения – нитриды – ухудшают свойства стали. Положительным свойством азота считают то, что он способен расширять аустенитную область диаграммы состояния сталей. Азот стабилизируетаустенитную структуруи частично заменяет никель в аустенитных сталях. В низколегированные стали добавляют нитридообразующие элементы ванадий, ниобий и титан. При контролируемой горячей обработке и охлаждении они образуют мелкие нитриды и карбонитриды, которые значительно повышают прочность стали.

Cr- улучшает механические свойства, повышает жаропрочность, жаростойкость, коррозионоустойчивость, твердость.

Ni хладностойкость, увеличивает пластичность и вязкость, электросопротивление

Марганец- повышает предел текучести

Si- (до2%) повышает предел текучести

Вольфрам и молибден – повышают твердость и прочность

Примеси в сталях: вредные и полезные

Марганец, кремний, алюминий, серу и фосфор

относят к

постоянным примесям

. Алюминий вместе с марганцем и кремнием применяется в качестве раскислителя и поэтому в малых количествах они всегда есть в раскисленных сталях. Руды железа, а также топливо и флюсы всегда содержат определенное количество фосфора и серы, которые остаются в чугуне, а затем переходят и в

сталь

.

Азот

называют

скрытой

примесью – он поступает в сталь в основном из воздуха.

К случайным

примесям относят

медь, мышьяк, олово, цинк, сурьму, свинец

и другие элементы. Они попадают в сталь с шихтой – с рудами из различных месторождений, а также из железного лома.

Все примеси – постоянные, скрытые и случайные – в разной степени являются неизбежными из-за технологии производства стали.

Так, спокойная сталь обычно содержит эти примеси в следующих пределах: 0,3-0,7 % марганца; 0,2-0,4 % кремния; 0,01-0,02 % алюминия; 0,01-0,05 % фосфора, 0,01-0,04 % серы, 0,-0,2 % меди.

В этих количествах эти элементы рассматривают как примеси, а в бóльших количествах, которые вносят в стали намеренно, их уже считают легирующими элементами.

Влияние фосфора на свойства сталей

Фосфор (Р) сегрегирует при затвердевании стали, но в меньшей степени, чем углерод и сера. Фосфор растворяется в феррите и за счет этого повышает прочность сталей. С увеличением содержания фосфора в сталях их пластичность и ударная вязкость снижается и повышается склонность к хладноломкости.

Растворимость фосфора при высокой температуре достигает 1,2 %. С понижением температуры растворимость фосфора в железе резко падает до 0,02-0,03 %. Такое количество фосфора характерно для для сталей, то есть весь фосфор обычно растворен в альфа-железе.

Фосфор имеет сильную тенденцию сегрегировать на границах зерен, что приводит к отпускной хрупкости легированных сталей, особенно в марганцевых, хромистых, магниево-кремниевых, хромоникелевых и хромомарганцевых сталях. Фосфор, кроме того, увеличивает упрочняемость сталей и замедляет, как и кремний, распад мартенсита в сталях.

Повышенное содержание фосфора часто задают в низколегированных сталях для улучшения их механической обработки, особенно автоматической.

В низколегированных конструкционных сталях с содержанием углерода около 0,1 % фосфор повышает прочность и сопротивление атмосферной коррозии.

В аустенитных хромоникелевых сталях добавки фосфора способствуют повышению предела текучести. В сильных окислителях наличие фосфора в аустенитных нержавеющих сталях может приводить к их коррозии по границам зерен. Это обусловлено явлением сегрегации фосфора по границам зерен.

Влияние серы на свойства сталей

серы (S) в высококачественных сталях не превышает 0,02-0,03 %. В сталях общего назначения допустимое содержание серы выше – 0,03-0,04 %. Специальной обработкой жидкой стали содержание серы в стали доводят до 0,005 %.

Сера не растворяется в железе, поэтому любое ее количество образует с железом сульфид железа FeS. Этот сульфид входит в состав эвтектики, которая образуется при 988 °С.

Повышенное содержание серы в сталях приводит к их красноломкости из-за низкоплавких сульфидных эвтектик, которые возникают по границам зерен. Явление красно

ломкости происходит при температуре 800 °С, то есть при температуре

красного

каления стали.

Сера оказывает вредное влияние на пластичность, ударную вязкость, свариваемость и качество поверхности сталей (особенно в сталях с низким содержанием углерода и марганца).

Сера имеет очень сильную склонность к сегрегации по границам зерен. Это приводит к снижению пластичности сталей в горячем состоянии. Однако серу в количестве от 0,08 до 0,33 % намеренно добавляют в стали для автоматической механической обработки. Известно, что присутствие серы повышает усталостную прочность подшипниковых сталей.

Присутствие в стали марганца уменьшает вредное влияние серы. В жидкой стали протекает реакция образования сульфида марганца. Этот сульфид плавится при 1620 °С – при температурах значительно более высоких, чем температура горячей обработки сталей. Сульфиды марганца пластичны при температурах горячей обработки сталей (800-1200°С) и поэтому легко деформируются.

Влияние алюминия на свойства сталей

Алюминий (Al) широко применяется для раскисления жидкой стали, а также для измельчения зерна стальных слитков. К вредному влиянию алюминия относят то, что он способствует графитизации сталей.

Хотя алюминий часто считают примесью, его активно применяют и как легирующий элемент. Поскольку алюминий образует с азотом твердые нитриды, он обычно бывает легирующим элементом в азотируемых сталях.

Алюминий повышает стойкость сталей к окалинообразованию, и поэтому его добавляют в теплостойкие стали и сплавы. В дисперсионно упрочняемых нержавеющих сталях алюминий применяют как легирующий элемент, ускоряющий реакцию дисперсионного выделения.

Алюминий повышает коррозионную стойкость низкоуглеродистых сталей. Из всех легирующих элементов алюминий является наиболее эффективным для контроля роста зерна при нагреве сталей под закалку.

Влияние азота на свойства сталей

Вредное влияние азота (N) заключается в том, что образуемые им довольно крупные, хрупкие неметаллические включения – нитриды – ухудшают свойства стали. Положительным свойством азота считают то, что он способен расширять аустенитную область диаграммы состояния сталей.

Азот стабилизирует аустенитную структуру и частично заменяет никель в аустенитных сталях. В низколегированные стали добавляют нитридообразующие элементы ванадий, ниобий и титан.

При контролируемой горячей обработке и охлаждении они образуют мелкие нитриды и карбонитриды, которые значительно повышают прочность стали.

Влияние меди на свойства сталей

Медь (Cu) имеет умеренную склонность к сегрегации. К вредному влиянию меди относят снижение хладноломкости стали. При повышенном содержании меди она отрицательно влияет качество поверхности стали при ее горячей обработке.

Однако при содержании более 0,20 % медь повышает ее стойкость к атмосферной коррозии, а также прочностные свойства легированных и низколегированных сталей.

Медь в количестве более 1 % повышает стойкость аустенитных нержавеющих сталей к воздействию серной и соляной кислот, а также их стойкость к коррозии под напряжением.

Влияние олова на свойства сталей

Олово (Sn) уже в относительно малых количествах является вредным для сталей. Оно имеет очень сильную склонность сегрегировать к границам зерен и вызывать отпускную хрупкость в легированных сталях. Олово оказывает вредное влияние на качество поверхности непрерывнолитых слитков, а также может снижать горячую пластичность сталей в аустенитно-ферритной области диаграммы состояния.

Влияние сурьмы на свойства сталей

Сурьма (Sb) имеет сильную склонность сегрегировать при затвердевании стали и поэтому вредно влияет на качество поверхности непрерывнолитых стальных слитков. В твердом состоянии стали сурьма охотно сегрегирует к границам зерен и вызывает отпускную хрупкость легированных сталей.

Характеристика основных структурных классов сталей. Основные способы повышения качества стали

Ферритный

Фе2О3 (структура феррит) образуется при низком содержании углерода и большом количестве легирующего элемента. Ферритообразующие элементы Cr, Si, Mo, V, W, Zr. это твердый раствор внедрения углерода альфа железа

Используют для неответственных деталей

Перлитный

(структура перлит) – механическая смесь пластин феррита и цементита

Аустенитный

(структура аустенит) – это твердый раствор внедрения углерода гамма железа

Мартенситный

(структура мартенсит)- наблюдается в закаленных сплавах, перенасыщенный твердый раствор углерода в альфа- железе

Карбидная или Ледебуритная

(структура состоит из карбидов различных Ме) – эвтектическая смесь аустенита и цементита, в интервале 727-1147с

Улучшить качество металла можно уменьшением в нем вредных примесей, газов, неметаллических включений. Для повышения качества металла используют обработку синтетическим шлаком, вакуумную дегазацию металла, электрошлаковый переплав, вакуумно-дуговой переплав, переплав металла в электронно-дуговых и плазменных печах.

Вакуумная дегазация проводится для уменьшения содержания в металле газов в следствии снижения их растворимости в жидкой стал при пониженном давлении и неметалических включений.

Электрошлаковый переплав и Вакуумно-дуговой переплав

Электрошлаковый переплав (ЭШП)

применяют для выплавки высококачественных сталей для подшипников, жаропрочных сталей. Переплаву подвергается выплавленный в дуговой печи и прокатанный на пруток металл. Источником теплоты является шлаковая ванна, нагреваемая электрическим током. Электрический ток подводится к переплавляемому электроду 1, погруженному в шлаковую ванну 2, и к поддону 9, установленному в слегка конусном водоохлаждаемом кристаллизаторе 7, в котором находится затравка 8. Выделяющаяся теплота нагревает ванну 2 до температуры свыше 1700 ºC и вызывает оплавление конца электрода. Капли жидкого металла 3 проходят через шлак и образуют под шлаковым слоем металлическую ванну 4. Перенос капель металла через основной шлак способствует удалению из металла серы, неметаллических включений и газов. Металлическая ванна пополняется путём расплавления электрода, и под воздействием кристаллизатора она постепенно формируется в слиток 6. По мере формирования слитка либо опускают поддон, либо поднимают электрод. Содержание кислорода уменьшается в 1,5…2 раза, серы в 2…3 раза. Слиток отличается плотностью, однородностью, хорошим качеством поверхности, высокими механическими и эксплуатационными свойствами. Слитки получают круглого, квадратного и прямоугольного сечения массой до 110 т.

Вакуумно-дуговой переплав (ВДП) применяют в целях удаления из металла газов и неметаллических включений.

Процесс осуществляется в вакуумно-дуговых печах с расходуемым электродом. Катод изготовляют механической обработкой слитка, выплавляемого в электропечах или установках ЭШП.

Расходуемый электрод 3 закрепляют на водоохлаждаемом штоке 2 и помещают в корпус печи 1 и далее в медную водоохлаждаемую изложницу 6. Из корпуса печи откачивают воздух до остаточного давления 0,00133 кПа. При подаче напряжения между расходуемым электродом 3 (катодом) и затравкой 8 (анодом) возникает дуга. Выделяющаяся теплота расплавляет конец электрода. Капли жидкого металла 4, проходя зону дугового разряда, дегазируются, заполняют изложницу и затвердевают, образуя слиток 7. Дуга горит между электродом и жидким металлом 5 в верхней части слитка на протяжении всей плавки. Охлаждение слитка и разогрев жидкого металла создают условия для направленного затвердевания слитка. Следовательно, неметаллические включения сосредоточиваются в верхней части слитка, усадочная раковина мала. Слиток характеризуется высокой равномерностью химического состава, повышенными механическими свойствами. Применяется для изготовления деталей турбин, двигателей, авиационных конструкций. Масса слитков достигает 50 т.

Коррозионно-стойкие стали с повышенным содержанием азота- Реферат

В традиционных коррозионно-стойких низкоуглеродистых сталях легирование азотом снижает чувствительность к локальным видам коррозии и межкристаллитной коррозии. Последнее качество связано с ослаблением или полным предотвращением процесса образования пленок карбида Cr23C6 на границах зерен[2].

Однако, выделяются такие недостатки азотосодержащих сталей, как усложнение технологии получения. Процесс легирования сплавов на основе железа азотом в больших количествах требует использования специальных технологических процессов, что является одним из факторов повышения стоимости производства стали.

В то же время, поскольку азот обладает сильной способностью стабилизировать аустенит, легирование азотом позволяет уменьшить в нержавеющих сталях содержание аустенитообразующих элементов: никеля и марганца в 1,5-2 раза, либо вообще исключить эти элементы из состава стали.

Введение азота в стали позволяет решать не только вопросы повышения их прочности, коррозионной стойкости и экономии легирующих элементов, но и решать экологические проблемы. Так, например, при полном (или частичном) отказе от легирования сталей марганцем и замене его азотом появляется возможность избежать ущерба экосистеме и здоровью людей, связанных с выбросами в атмосферу токсичных окислов марганца при выплавке. Кроме того, азот, входящий в состав воздуха, является дешевым, и процесс его получения из атмосферы не требует разрушения поверхности и недр земли, неизбежных при добыче руд[1].

Аустенитные коррозионно-стойкие стали с повышенным содержанием азота (около 1%) изготавливаются в настоящее время в промышленных масштабах, но в ограниченных объемах лишь для очень специального применения и при значительных дополнительных затратах на их обработку. Стала очевидной необходимость массового промышленного производства сталей с азотом с получением высококачественной продукции и понижением затрат на их производство, т.к. основным фактором его удорожания является использование выплавки металла под давлением. Однако стали со стабилизированием аустенита не только азотом (до 0,6-0,7%), а также марганцем и никелем, но в меньших количествах, чем углеродистые Cr-Ni- и Cr-Mn-Ni-стали, используются гораздо шире. Это связано с тем, что они выплавляются более дешевым способом – из азотированного сырья.

Аустенитные стали с высоким содержанием азота (больше 0,4%) характеризуются наилучшим сочетанием прочности и вязкости по сравнению со всеми известными в мире материалами[3].

В настоящее время при разработке новых коррозионно-стойких сталей в качестве легирующего элемента часто используют азот. Это направление материаловедения является перспективным, позволяющим существенно повысить служебные свойства конструкционных материалов и инструмента в различных областях машиностроения и медицинской техники[4].

Легированные азотом стали обладают целым рядом преимуществ: хорошая технологичность, высокие служебные характеристики, которые достигаются оптимальным сочетанием параметров прочности, пластичности, коррозионной стойкости в большинстве рабочих сред. Именно поэтому эти стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. Наиболее распространенными легирующими элементами являются хром, никель и марганец.

Первоначальный стимул к разработке азотсодержащих сталей имел экономическую основу, связанную с заменой азотом дорогостоящего никеля. Однако по мере развития этого направления выявились принципиальные преимущества азотсодержащих сталей, прежде всего для обеспечения такого комплекса механических свойств, который невозможно получить за счет традиционных схем легирования[5]. Целесообразность легирования нержавеющих сталей азотом обусловлена следующими факторами: повышенной растворимостью азота в стали в присутствии хрома, позволяющей получать сталь обычными методами выплавки с использованием азотосодержащих ферросплавов; повышенным уровнем прочностных характеристик за счёт твёрдорастворного и дисперсионного упрочнения; частичной заменой азотом ряда дорогих легирующих элементов[6].

Традиционный способ выплавки стали позволяет получить в них не более 0,6-0,7% азота, то есть соответствующего равновесному содержанию азота при температурах аустенитизации. При использовании метода литья с противодавлением возможно получение сталей с содержанием азота до 1,2-2,0% (в слитках до 200 кг). Кроме того, в настоящее время предлагаются другие различные способы получения сталей с высоким содержанием азота. Целью методов объемного азотирования является повышение прочностных характеристик за счёт замены карбидов высокодисперсными нитридами[7].

Основным преимуществом сталей аустенитного класса являются их высокие служебные характеристики (прочность, пластичность, коррозионная стойкость в большинстве рабочих сред) и хорошая технологичность. Поэтому аустенитные коррозионно-стойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. Наиболее распространенными легирующими элементами являются хром, никель и марганец[8].

Аустенитные нержавеющие стали применяют очень широко не только из-за высоких антикоррозионных свойств, но и благодаря высоким технологическим и механическим свойствам. Эти стали хорошо прокатываются в горячем и холодном состояниях, в холодном состоянии выдерживают глубокую вытяжку и профилирование, допускают применение электросварки, без охрупчивания околошовных зон[9]. Применение аустенитных сталей в качестве конструкционных материалов в ряде случаев сдерживается их недостаточной прочностью и износостойкостью. Однако в последние двадцать лет были разработаны и изучены различные методы упрочнения аустенитных сталей, что привело к созданию новых достаточно высокопрочных материалов[10].

В последние годы в мировой практике возрастает использование азотосодержащих сталей. Производятся они в промышленном масштабе как обычными стандартными методами (с применением азотированных ферросплавов), обеспечивающими содержание азота в соответствии с максимальной растворимостью в жидкой стали при атмосферном давлении, так и специальными способами, когда получаются сплавы со сверхравновесным содержанием азота[11-13].

В аустенитных нержавеющих сталях азотом можно замещать никель, что в конечном счет при изготовлении из таких сталей различной продукции обеспечивает:

- вклад в сохранение окружающей среды благодаря сбережению природных ресурсов;

- экономию за счет низкой стоимости азота;

- значительное повышение прочности (до 3600 МПа);

- значительно более высокую пластичность по сравнению с другими сталями такой же прочности;

- повышенную коррозионную стойкость, поскольку с точки зрения локальной коррозионной стойкости 1 %(масс.) азота эквивалентен 20% (масс.) хрома;

- повышенное сопротивление коррозионному растрескиванию.

Совокупность всех перечисленных факторов делает аустенитные нержавеющие стали с высоким содержанием азота предпочтительными перед другими материалами для применения перспективных сберегающих технологий, а также для изготовления продукции с повышенным сроком службы при меньших затратах. К недостаткам таких сталей можно отнести ограниченную свариваемость, а также тот факт, что процесс их производства требует специальных знаний.

Аустенитные коррозионно-стойкие стали с высоким содержанием азота изготавливаются в настоящее время в промышленных масштабах, но в ограниченных объемах лишь для очень специального применения и при значительных дополнительных затратах на их обработку. Способы производства таких сталей весьма дороги, так как часто приходится использовать процессы выплавки металлов под давлением такие, например, как электрошлаковый переплав под давлением. Но поскольку в результате получают продукцию очень высокого качества, такой способ будет использоваться и в дальнейшем, и объемы его производства возрастут.

Перечисленные выше свойства, а также другие преимущества нержавеющих сталей с высоким содержанием азота, открывают перспективы их применения в транспорте (автомобили, железные дороги, суда), строительстве (фиксирующие приспособления, арматура для сохранения целостности таких корродирующих конструкций, как мосты и тоннели), авиакосмической промышленности, при производстве спортивных товаров, техники для исследования океанов, а также для производства объектов атомной энергетики и нужд военно-промышленного комплекса. Благодаря высоким прочности, пластичности и коррозионной стойкости аустенитные стали с повышенной концентрацией азота открывают для конструкторов более широкие возможности при меньшем расходе материала, а изготовленные из них изделия будут служить значительно дольше. Высокая удельная прочность и долговечность конструкций это основные критерии для сталей, отвечающих требованиям сберегающих технологий[14].

Основное преимущество азота перед другими элементами, которыми легируют железные сплавы, заключается в его наличии в природе практически в неограниченном количестве (прежде всего, в воздухе). Получение азота из воздуха не требует разрушения поверхности и недр Земли, неизбежного при добыче руд и наносящего значительный вред природе. Более того, применение азота, способного успешно заменять никель и марганец в сталях, позволит уменьшить в 1,5-2 раза расход этих важнейших для легирования сталей элементов. В связи с этим при полноценном использовании азота добыча руд этих металлов может быть существенно сокращена. Экологические последствия такого сокращения трудно переоценить.

Не менее важным является использование азота для легирования сталей, у которых специальные свойства будут сочетаться с высокой прочностью, можно при одной и той же потребности сократить объем производства на 30-40%. К числу таких сталей следует отнести коррозионно-стойкие, теплостойкие, износостойкие и некоторые другие. Сокращение объёма производства становится возможным также благодаря более высоким эксплуатационным характеристикам сталей, легированных азотом, чем у традиционных сталей рассматриваемого типа. Сокращение объема производства означает уменьшение затрат энергии, а также отрицательного влияния на природные условия факторов, неизбежно сопровождающих работу металлургических заводов.

До настоящего времени азот не применялся для легирования сплавов на основе железа столь же широко, как углерод, так как технологические процессы насыщения этих сплавов азотом сложнее, чем углеродом, особенно если использовать для производства сплавов традиционную технологию выплавки в открытых индукционных или дуговых печах[15].

Однако уже можно считать, что главные трудности введения азота в заданном количестве в железные сплавы преодолены, и ряд технологических процессов азотирования железных сплавов используются в промышленных масштабах. Методы введения азота в стали можно разделить на две следующие группы.

- Насыщение азотом расплавов:

а) плавка при атмосферном давлении азота над расплавом (т.е. на воздухе) с использованием в качестве шихтовых материалов азотированных ферросплавов (феррохрома, ферромарганца, феррованадия и других); Аустенитные Cr-Mn-стали с 0,6% N, которые выплавляются при атмосферном давлении, используются во всем мире как материал для бандажных колец; б) плавка при повышенном давлении азота над расплавом; Более высокие содержания азота, около 1%, могут быть достигнуты только при повышенном давлении. В установках электрошлаковой переплавки под давлением может быть создано давление макс. 42 бар. Через шлюзы в установку могут непрерывно подаваться легирующие элементы. За счёт межатомного расположения азота в кристаллической решётке стали значительно повышаются прочность и коррозионная стойкость без снижения пластичности. Давление установки повышает, с одной стороны, растворимость отдельных легирующих элементов в плавке и предупреждает, с другой стороны, удаление газом летучих легирующих элементов во время кристаллизации. Такой комбинации свойств не достигается никакой другой группой материалов;

- 2. Твердофазное насыщение азотом:

а) объёмное или поверхностное азотирование компактного материала или порошков в атмосфере азотсодержащих газов; б) горячее прессование под давлением азота в газостатах порошков элементов, входящих в состав сплава, или просто порошка сплава заданного состава.

Азотсодержащие стали принято подразделять на два вида: с равновесным и «сверхравновесным» содержанием азота. Стали первого вида получают в условиях затвердевания расплава на воздухе при атмосферном давлении азота, второго вида – путем выплавки и кристаллизации слитков или отливок при повышенном или высоком давлении азота. В таких условиях содержание азота в металле может быть значительно выше достигаемого в результате кристаллизации в условиях атмосферного давления. «Сверхравновесные» концентрации азота, конечно, могут быть получены и при использовании методов твердофазного насыщения азотом.

Широкая замена углерода азотом открывает для сталей, выплавленных в установках электрошлаковой переплавки под давлением большое количество областей применения. Энергетическая промышленность и изготовители подшипников качения используют уже с большим успехом азотированные под давлением стали. Дальнейшие области применения это авиационная промышленность (авиационные двигатели), химическая и нефтехимическая промышленности, а также строительная промышленность. Новейшей разработкой являются высокоазотированные безникелевые стали, которые пригодны для биосовместимого применения[16].

В работе исследованы коррозионно-стойкие азотистые стали типа 3Х15АМ (1), 06Х18АГ19М2 (2) и 07Х16АГ13М3 (3). Основой исследуемых сталей является композиция Fe-Cr-Mn-C/N.

Исследованные стали были выплавлены по технологии электрошлакового переплава в среде газообразного азота или смеси азота с аргоном под давлением газа составляющим от 1 до 40 атмосфер в зависимости от требуемого содержания N в стали, используя в качестве шлака нитрид кремния (Si4N3). Процесс состоит из двух стадий: выплавки электродов из стали необходимого состава в электродуговой печи и переплава под высоким давлением, в процессе которого происходит насыщение стали азотом.

Используемые в работе стали подвергались четырем видам термической обработки горячей ковке с последующей закалкой от 1050˚С (1 час) в воде и старению при 300˚С и 500˚С по 2 часа. После закалки, структура исследованных сталей представляла собой γ + α′ (30Х15АМ–сталь 1), γ (06Х18АГ19М2–сталь 2) и α′ (07Х16АГ13М3–сталь 3).

По результатам исследований можно сделать следующие выводы:

- Стали 2 и 3, легированные только азотом, показали более высокую прочность и пластичность по сравнению с комплексно легированной углеродом и азотом сталью 1. Оптимальное сочетание свойств после всех исследованных режимов термической обработки показала высокоазотистая сталь 2 с высоким содержанием хрома и марганца.

- По результатам фракторафических исследований сталь 1, легированная углеродом и азотом (0,3% С и 0,35% N), оказалась наименее вязкой после проведенной термической обработки, что обусловлено в основном присутствием карбидов Cr23С6. Наиболее вязкой показала себя сталь 2, разрушавшаяся вязко при всех исследованных режимах термообработки. Сталь 3 по вязкости разрушения занимает промежуточное положение.

- По результатам электрохимических исследований установлено, что питтингоустойчивость сталей в основном зависит от их химического состава, на нее не оказывает влияние режим термической обработки. В то время как кривые анодной поляризации отражают изменение прошедшее в структуре по действием термической обработки.

- По результатам проведённых исследований сталь 2 обладает комплексом наиболее высоких механических и коррозионных свойств. Однако оптимизация режимов термической обработки сталей 1 и 3 также может обеспечить им высокие свойства.

- Авторы

- Аннотация

- Ключевые слова

- Литература

- Студент: Меркушин Е.А.

- Руководитель: Дорошенко В.А.

Существует тенденция возрастания доли легированных сталей в общем объёме металлургического производства. Основные преимущества легированных сталей по сравнению с традиционными сталями-аналогами − их более высокая прочность

- легированные стали;

- коррозионно-стойкие стали;

- азот;

- сталь;

- аустенитные нержавеющие стали.

- Азот как легирующий элемент в сталях на основе железа /Банных О.А., Блинов В.М., Костина М.В. //Сборник научных трудов. Выпуск 3, с.157-192

- Исследование фазовых превращений в азотосодержащих сталях методом высокотемператуной рентгенографии / Банных О.А., Бецофен В.М., Блинов В.М., Ильин А.А., Костина М.В., Блинов Е.В., Костыкова О.С. // Металлы, 2005, №5, С. 15-22

- Богачев И.Н., Еголаев В.Ф. Структура и свойства железомарганцевых сплавов. М.: Металлургия, 1973, 295 с.

- Новые конструкционные стали со сверхравновесным содержанием азота /Лякишев Н.П., Банных О.А. //Перспективные материалы, 1995, №1, С.73-82

- Влияние химического состава и термической обработки на износостойкость сталей системы железо-хром-азот /Банных О.А., Блинов Н.М., Костина М.В. и др. //Металлы, 2000, №2, С. 57-64

- Свойства структур, формирующихся после закалки Fe-18Cr-(0,9-1,3)% N – сплавов с добавками и без добавок никеля /Ю.И.Устиновщиков, А.В.Рац, О.А.Банных, В.М.Блинов //Известия ВУЗов. Черная металлургия, 1997, №7, С. 48-51

- Гудремон Э. Специальные стали, том I. М.: Металлургия, 1966, 736 с.

- Влияние азота на коррозионные и коррозионно-механические свойства стали со структурой азотистого мартенсита //В.М.Блинов, Г.Ю.Калинин, М.В.Костина, С.Ю.Мушникова, В.И.Попов, А.А.Харьков //Металлы, 2003, № 4, С. 84-92

- Механические свойства азотсодержащих нержавеющих сталей после термической и термомеханической обработки /Л.М. Капуткина, Д.Ю. Улунцев, Д.Г. Прокошкина //Известия ВУЗов. Черная металлургия, 1995, №7, С. 45-46

- О природе упрочнения высокоазотистых сталей на основе железохромомарганцевого аустенита /Зуев Л.Б., Дубовик Н.А., Пак В.Е. //Черная металлургия, 1997, №10, С.61

- ASM Specialty Handbook Stainless Steels/Ed. J. Davis. The materials information society. – USA, 1994. – P. 201

- Катада Э., Ванишцу Н., Бабак Х. Стали с повышенным содержанием азота, разработанные в национальном институте материаловедения //Металловедение и термическая обработка металлов. – 2005. №11 (605)

- Коджаспиров Г.Е., Сулягин Р.В., Карьялайнен Л.П. Влияние температурно-деформационных условий на упрочнение и разупрочнение азотосодержащих коррозионно-стойких сталей//Металловедение и термическая обработка металлов. 2005. №11 (605)

- Новые азотосодержащие аустенитные нержавеющие стали с высокими прочностью и пластичностью /Шпайдель М.О. //МиТОМ, 2005, №11, с.9-14.

- Rawers J. Preliminary Study into the Stability of Interstitial Nitrogen and Carbon in Steels // High Nitrogen Steels. HNS Conference Proceedings. Zurich: VDF Hochschulverlag ETH Zürich, 2003, 273-280 16. Влияние азота на коррозионные и коррозионно-механические свойства стали со структурой азотистого мартенсита //В.М.Блинов, Г.Ю.Калинин, М.В.Костина, С.Ю.Мушникова, В.И.Попов, А.А.Харьков //Металлы, 2003, № 4, С. 84-92