2А135 Станок вертикально-сверлильный универсальный. Назначение и область применения

Вертикальный сверлильный станок 2А135 заменил в серийном производстве устаревший станок 2135

. В новой модели обеспечивается более удобное управление коробкой соростей и подач. Улучшены эргономические показатели. Станок 2А135 был заменнен на более совершенную модель2Н135

Универсальный вертикально-сверлильный станок, модель 2А135, предназначен для работы в ремонтных и инструментальных цехах, а также в производственных цехах с мелкосерийным выпуском продукции; оснащенный приспособлениями станок может быть применен в массовом производстве.

Вертикально-сверлильный станок 2а135, с условным диаметром сверления 35 мм, используется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания, нарезания резьб и подрезки торцев ножами.

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Операции сверления на станке 2н135

Особенности конструкции сверлильного станка 2А135

Наличие на станке девятискоростной коробки скоростей с диапазоном регулирования 68-100-140-195-175-400-530-750-1100 оборотов в минуту, 11-скоростной коробки подач с диапазоном регулирования от 0,115 до 1,6 мм на оборот и электрореверса обеспечивает выбор нормативных режимов резания для диаметров отверстий до 35 мм при сверлении, рассверливании, зенковании, зенкеровании, развертывании, нарезке резьбы, а также допускает использование режущего инструмента, оснащенного твердым сплавом.

Наличие на станках механической подачи шпинделя, при ручном управлении циклами работы.

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Станки снабжены устройством реверсирования электродвигателя главного движения» что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя»

Станок обладает высокой жесткостью, прочностью рабочих механизмов, мощностью привода и широким диапазоном скоростей резания и подач, позволяющим использовать режущий инструмент, оснащенный твердым сплавом. Наличие электрореверса, управляемого как автоматически, так и вручную, обеспечивает возможность нарезания резьбы при ручном подводе и Отводе метчика.

В конструкции вертикально-сверлильного станка модели 2А135 предусмотрено автоматическое включение движения подачи после быстрого подвода режущего инструмента к обрабатываемой детали и автоматическое выключение подачи при достижении заданной глубины сверления.

Заданная глубина сверления несквозных отверстий обеспечивается специальным механизмом останова с упором. Этот механизм является одновременно предохранительным устройством, предохраняющим механизм подач от поломок при перегрузках.

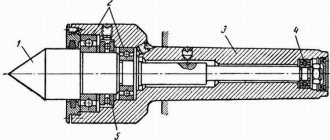

Шпиндель станка смонтирован на прецизионных подшипниках качения. Нижняя опора состоит из радиального шарикового подшипника класса АВ. В верхней опоре установлен один шариковый подшипник класса В.

Заводом предусмотрена возможность смены приводных шкивов клнноременной передачи, что позволяет устанавливать пределы чисел оборотов шпинделя в соответствии с технологическими задачами.

Для сокращения вспомогательного времени на станке модели 2А135 обеспечена возможность включения и выключения подачи тем же штурвалом, который осуществляет ручное быстрое перемещение шпинделя.

Категория размещения 4 по ГОСТ 15150-69.

Аналоги вертикально-сверлильных станков 2А135, выпускаемые в настоящее время:

- 2Т125, 2Т140, 2Т150 — производитель: Гомельский завод станочных узлов

- 2АС132, 2АС132-01 — производитель: Астраханский станкостроительный завод

- 2Л125, 2Л132, 2Л135, ЛС25, ЛС35 — производитель: Липецкое станкостроительное предприятие (ПАО СТП-ЛСП)

- МН25Л, МН25Н-01 — производитель: Молодечненский станкостроительный завод

Где применяется станок 2А135

Станок 2А135, относящийся к категории универсального вертикально-сверлильного оборудования, применяют не только для сверления отверстий, но и для эффективного выполнения ряда других технологических операций:

- рассверливания;

- развертывания;

- зенкерования;

- нарезания внутренней резьбы;

- подрезки краев деталей (для этого используются специальные инструменты).

На данном вертикально-сверлильном станке из-за небольших габаритов его рабочего стола могут обрабатываться заготовки относительно небольших размеров. Технические возможности станка 2А135 позволяют обрабатывать на нем заготовки из чугуна, различных сортов стали и цветных металлов. В качестве режущего инструмента при работе на таком станке можно использовать стандартные сверла, резьбонарезные метчики и специальный инструмент для обработки краев деталей (снятие фасок).

Типы работ, выполняемых на станке

Среди технических особенностей, которыми отличается станок 2А135, следует выделить следующие.

- Коробка скоростей позволяет выполнять их регулировку по 9 ступеням. Скорость вращения шпинделя, которую обеспечивает такая коробка, может варьироваться в интервале 68–110 об/мин.

- На этом вертикально-сверлильном станке можно сверлить отверстия диаметром до 50 мм.

- Управление станком осуществляется полностью в ручном режиме, для данного оборудования не предусмотрена возможность установки автоматизированных управляющих систем.

- В конструкции станка есть реверсивное устройство, дающее возможность шпинделю вращаться в разных направлениях. Такая техническая особенность позволяет использовать на вертикально-сверлильном станке 2А135 машинные метчики для нарезания резьбы.

Обработка заготовки на сверлильном станке 2А135

При обработке твердых материалов на данном станке понадобятся твердосплавные режущие инструменты. Учитывая не слишком высокую мощность оборудования, обработку таких материалов следует выполнять на невысоких оборотах вращения режущего инструмента.

Вертикально-сверлильный станок модели 2А135 можно оснащать дополнительными механизмами и приспособлениями, что дает возможность использовать его для оснащения предприятий, выпускающих свою продукцию крупными сериями.

Выполнение различных видов работ на агрегате

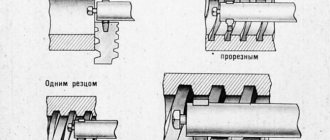

Аппарат позволяет выполнять операции по рассверливанию изделий. Технология выполнения указанной операции на станке требует применения сверла с большим диаметром, чем диаметр перемычки на другом сверле. При таком подходе осевая сила сопротивления становится значительно меньше.

При рассверливании изделия перемычка должна врезаться в него, а не выдавливать металл. Во втором случае происходит серьезное увеличение осевого сопротивления.

Для вертикально-сверлильного станка предусмотрена функция зенкерования изделий. Подобной операции подлежат только конкретные виды изделий:

- штампованные;

- кованные;

- имеющие отверстия внутри в форме конуса или цилиндра;

- литые.

Развертывание на агрегате проводится в два этапа:

- на первом этапе в обрабатываемом изделии просверливается отверстие цилиндрической формы, после чего оно подлежит обработке ступенчатым коническим зенкером;

- на втором этапе сначала происходит грубая обработка металлического изделия специальными развертками, после чего выполняется чистовое развертывание путем установки конической развертки с гладкими кромками.

Достоинства и недостатки

На протяжении 50-ти лет вертикально-сверлильные станки 2А135 работают в цехах предприятий и в мастерских. Этому способствует заложенный советскими конструкторами запас прочности. Современные модели требуют дорогого ремонта уже по истечении 5-и лет активного использования.

К достоинствам следует отнести:

- Длительный срок эксплуатирования.

- Стоимость. Покупка бывшего в употреблении оборудования, по сравнению с современными аналогами, стоит гораздо дешевле. При поломке стоимость деталей и их изготовление не высока. Доступные и недорогие материалы.

- Простое управление. Отсутствие электронной начинки позволяет работать на станке после вводного курса обучения.

Эксплуатация и ремонт

Эксплуатация аппарата начинается с его колонны, которая выполняет функцию его фиксации на поверхности пола. Колонна делается из чугуна. Рабочий стол, который крепится к колонне, вместе со сверлильной головкой перемещается при помощи ручного привода.

Перемещение происходит вдоль самой колонны. Плита, играющая роль основания, имеет внутреннюю полость, в которой располагается специальная жидкость для охлаждения. Там же устанавливается отстойник. В верхней части плиты-основания крепится электрическая насосная система, с помощью которой при работе станка происходит подвод охлаждающей жидкости к обрабатываемым изделиям.

Коробка подач устанавливается отдельно в специальном корпусе, расположенном в рабочей головке.

Вторая главная техника эксплуатации станка 2н135 включает в себя работу устройства подачи. В ее состав входят такие элементы:

- муфты в количестве 2 штук, одна из которых храповая, другая — обгонная;

- штурвал для управления;

- шестерня реечного типа, находящаяся на горизонтальном валу;

- червячная передача;

- лимба, имеющая деления.

Лимба

Благодаря устройству подачи схема работ со станком подразумевает широкий диапазон действий:

- выключение, включение подачи;

- нарезание резьбы на самом изделии способом ручной подачи;

- отвод шпинделя вверх от обрабатываемого изделия;

- подвод обрабатывающего инструмента к изделию ручным способом;

- осуществление опережения подачи ручным способом.

Работа механизма заключается в следующем: кулачковая муфта приводится в движение вращающимся штурвалом. Затем муфта приводит в действие шестерню, которая соединена с рейкой, благодаря которой происходит подача шпинделя.

Все это выполняется в ручном режиме. Когда инструмент для обработки воздействует на изделие, то шестерня вращается. Возникает движение вдоль оси вала до момента, когда кулачки самой муфты не встанут напротив друг друга. В этот момент муфта делает поворот на 2000.

В тех случаях, когда проводился ремонт станка, необходима проверка его узлов

Важно следить за тем, чтобы на аппарате не присутствовали следы коррозии. После ремонтных работ агрегат проходит холостой ход, при этом режущий инструмент не устанавливается

При пробном пуске работа устройства сверяется с данными его технического паспорта.

Механизм подачи – принцип действия

Конструкция механизма подачи станка 2Н135, который является важнейшим рабочим органом сверлильной головки, состоит из следующих основных элементов:

- управляющего штурвала;

- червячной передачи;

- двух муфт – обгонной и храповой;

- лимба с делениями;

- расположенной на горизонтальном валу реечной шестерни.

Механизм подачи позволяет выполнять целый ряд технических операций в процессе обработки заготовки:

- в ручном режиме выполнять опережение подачи;

- нарезать внутреннюю резьбу в заготовке при помощи ручной подачи;

- в ручном режиме подводить к заготовке рабочий инструмент;

- включать и выключать подачу;

- отводить шпиндель вверх от заготовки.

Коробка подач к вертикально-сверлильному станку 2Н135

Несмотря на относительную сложность конструкции механизма подач, принцип его работы достаточно несложен. За счет вращения штурвала сообщается движение кулачковой муфте, которая, в свою очередь, через полумуфту-обойму задействует вал-шестерню, входящую в соединение с рейкой (рейка обеспечивает вертикальное перемещение (подачу) шпинделя в ручном режиме).

В тот момент, когда инструмент касается заготовки, вал-шестерня начинает вращаться, но это вращение не может быть передано зубцами муфты кулачкового типа, в результате чего обойма-полумуфта начинает двигаться вдоль оси вала до тех пор, пока кулачки муфты не расположатся друг против друга. Только в этот момент муфта проворачивается на 200 (поворот на больший угол невозможен, так как этого не допустят конструктивные элементы самой муфты).

В конструкции полумуфты предусмотрен двухсторонний храповый диск, который при ее перемещении сообщает движение зубчатому колесу, связанному червячной передачей. Движение этой муфты, соответственно, приводит к вращению червяка и продольному перемещению вала-рейки. Именно так обеспечивается механическая подача шпинделя, которую можно опередить, если и дальше продолжать вращать штурвал.

В паспорте на станок также оговорена возможность ручного перемещения рабочей головки. Для этого в коробке предусмотрены реечная и червячная пары, которые можно задействовать, если отключить механическую подачу при помощи штурвала.

Принцип действия отдельных узлов и агрегатов станка

Позиционирование режущего инструмента относительно обрабатываемой детали и быстрый ход шпинделя осуществляются за счет основного движения, совершаемого рабочей головкой в вертикальном направлении. Менять положение детали можно также за счет движения рабочего стола, совершаемого им в горизонтальной плоскости. Характеристики вертикально-сверлильного станка 2А135, как и любого другого оборудования, определяются особенностями кинематической схемы.

Кинематическая схема вертикально-сверлильного станка модели 2А135

За вращение шпиндельной головки отвечает электрический двигатель, мощность которого составляет 4,5 кВт. Передача крутящего момента от электродвигателя, изменение параметров вращения сверлильной головки осуществляются за счет коробки передач и элементов клиноременной передачи. Максимальная скорость вращения шпинделя, обеспечиваемая данными элементами кинематической схемы, может достигать 1070 об/мин.

Электрическая схема станка

Согласно паспорту станка, при работе на нем можно выбрать одну из 12 рабочих подач. Поскольку две из них идентичны по своим параметрам, то фактически их всего 11. За изменение их параметров отвечает специальная коробка, которая через ряд зубчатых передач и предохранительную муфту приводится в действие от шпинделя установки. Для управления движением подач используются штурвальный механизм и специальная рукоятка, позволяющая изменять параметры такого движения.

Коробка подач и коробка скоростей вертикального сверлильного станка 2А135

Рассмотрим конструктивные особенности основных узлов вертикально-сверлильного станка данной модели.

- Коробку передач станка составляют 4 вала с расположенными на них подвижными блоками зубчатых колес, что позволяет регулировать скорость вращения шпиндельного узла оборудования по 9 ступеням.

- В приводе коробки подач предусмотрена кулачковая муфта, которая защищает элементы узла от поломок в случае критических нагрузок. Этот конструктивный элемент необходим также для того, чтобы автоматически отключать подачи при работе по упорам.

- В электрической схеме существует защита от короткого замыкания, имеется специальный кронштейн, при помощи которого оборудование подключается к заземляющему контуру.

- В конструкции станка не предусмотрен механизм для быстрой остановки электродвигателя, что является одним из недостатков устройства. Чтобы выполнить такую остановку, рукоятку коробки скоростей необходимо перевести в нейтральное среднее положение.

Где применяется сверлильный станок с ЧПУ 2р135ф2?

Рассматриваемый станок используется для регулирования процесса прямоугольной обработки и позиционирования. Программоносителем является перфолента с восьмью дорожками. Станок снабжен цифровой индикацией, возможен ввод до 15 корректировок на длину инструмента.

Станок обладает замкнутой системой, в которой в роли датчиков выступает сельсин БС155А. Стол и салазки позиционируются с точностью до 0,02 мм, цифровая индикация и задания перемещений имеют дискретностью до 0,01 мм. Всего имеется 3 координаты с возможностью управления, из которых 2 можно использовать одновременно.

Регулировка и наладка сверлильного станка 2А135

После установки станка на рабочем месте, очистки, заливки масла и смазки, подключения к электрической сети, проверки работы на всех оборотах и подачах не требуется никакой регулировки. Наладка станка заключается в установке стола и кронштейна в необходимые для работы положения и зажиме клина кронштейна, а также в установке чисел оборотов и подачи.

Зазоры в подшипниках шпинделя выбираются через окно на передней стенке кронштейна, закрытое крышкой. При регулировке необходимо повернуть шпиндель так, чтобы винт регулировочной гайки находился в окне, затем, ослабив винт, подтянуть гайку и вновь зажать винт.

Глубина сверления устанавливается при помощи лимба следующим образом: вращая крестовый штурвал на себя, опускаем шпиндель до соприкосновения с обрабатываемой деталью. Отвертываем винт кулачка 17 (см. рис. выключения подачи и кулачка 18, поворачиваем до совпадения края кулачка 17 с делением лимба, соответствующим глубине сверления, и вновь затягиваем винты. При этом деление на лимбе соответствует полной глубине сверления, включая конусную часть заточки сверла.

Кулачок 18 служит для настройки автоматического реверсирования направления шпинделя при нарезании резьбы. Установка этого кулачка производится аналогично установке кулачка выключения механической подачи. При этом кулачок выключения подачи отводится назад на 10 мм. Перемена направления вращения шпинделя производится за счет реверсирования электродвигателя.

Колпачок с накаткой, расположенный в центре крестового штурвала, служит для выключения механической подачи, если необходимо сверлить или нарезать с ручной подачей. Для включения ручной подачи колпачок следует отжать от себя до отказа.

Натяжение ремней производится перемещением кронштейна с электродвигателем при помощи натяжных винтов, расположенных на задней стенке коробки скоростей. Для подтягивания пружины предохранительной муфты, выключающей подачу при перегрузке, служит специальный винт с внутренним шестигранным отверстием, расположенный под колпачком верхней крышки кронштейна. Нормально пружина отрегулирована так, чтобы выключать подачу при осевом усилии, превышающем номинальное усилие подачи на 10%, т. е. при 1800 кг.

Технические особенности

Особенность станка — в наличии в нем системы динамического торможения шпинделя.

Электрическое оборудование агрегата представлено в виде электродвигателя, обладающего мощностью 4,4 кВт. Аппарат оснащен электрическим насосом, подающим охлаждающую жидкость. Насос имеет тип Х14-22М.

Указанный вертикально-сверлильный аппарат обладает рядом технических особенностей:

- максимально возможный диаметр деталей, которые допустимо сверлить на станке, составляет 50 мм,

- шпиндель за счет наличия реверсивного устройства в составе аппарата способен выполнять вращения в разных направлениях,

- для устройства предусмотрена 9-ступенчатая коробка скоростей, благодаря которой шпиндель совершает до 1100 оборотов в течение минуты,

- агрегат управляется исключительно вручную, для него не предусмотрены автоматизированные системы.

Сверлильный станок 2а135 позволяет использовать машинные метчики, предназначенные для нарезки резьбы, что обеспечивается за счет наличия в конструкции реверсивного устройства.

Паспортные данные

Перечень поставляемого инструмента и оборудования в комплекте станка, а также электрические и механические чертежи содержит паспорт на станок. Там же находятся требования к:

- монтажу;

- выверке;

- приемке.

На рисунке указаны размеры фундаментной подушки и установочные размеры.

Монтажные размеры станка 2А135

Руководство по эксплуатации содержит сведения:

- о точках смазки;

- периодичности осмотров и ремонтов;

- возникших неисправностях и вариантах их устранения;

- о перечне подшипников;

- о материалах, использующихся для изготовления и ремонта деталей, вышедших из строя.

Скачать паспорт (инструкцию по эксплуатации) вертикально-сверлильного станка 2А135

2А135 Станок вертикально-сверлильный универсальный. Назначение и область применения

Вертикальный сверлильный станок 2А135 заменил в серийном производстве устаревший станок 2135

. В новой модели обеспечивается более удобное управление коробкой соростей и подач. Улучшены эргономические показатели. Станок 2А135 был заменнен на более совершенную модель2Н135

Универсальный вертикально-сверлильный станок, модель 2А135, предназначен для работы в ремонтных и инструментальных цехах, а также в производственных цехах с мелкосерийным выпуском продукции; оснащенный приспособлениями станок может быть применен в массовом производстве.

Вертикально-сверлильный станок 2а135, с условным диаметром сверления 35 мм, используется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания, нарезания резьб и подрезки торцев ножами.

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Операции сверления на станке 2а135

Особенности конструкции сверлильного станка 2А135

Наличие на станке девятискоростной коробки скоростей с диапазоном регулирования 68-100-140-195-175-400-530-750-1100 оборотов в минуту, 11-скоростной коробки подач с диапазоном регулирования от 0,115 до 1,6 мм на оборот и электрореверса обеспечивает выбор нормативных режимов резания для диаметров отверстий до 35 мм при сверлении, рассверливании, зенковании, зенкеровании, развертывании, нарезке резьбы, а также допускает использование режущего инструмента, оснащенного твердым сплавом.

Наличие на станках механической подачи шпинделя, при ручном управлении циклами работы.

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Станки снабжены устройством реверсирования электродвигателя главного движения» что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя»

Станок обладает высокой жесткостью, прочностью рабочих механизмов, мощностью привода и широким диапазоном скоростей резания и подач, позволяющим использовать режущий инструмент, оснащенный твердым сплавом. Наличие электрореверса, управляемого как автоматически, так и вручную, обеспечивает возможность нарезания резьбы при ручном подводе и Отводе метчика.

В конструкции вертикально-сверлильного станка модели 2А135 предусмотрено автоматическое включение движения подачи после быстрого подвода режущего инструмента к обрабатываемой детали и автоматическое выключение подачи при достижении заданной глубины сверления.

Заданная глубина сверления несквозных отверстий обеспечивается специальным механизмом останова с упором. Этот механизм является одновременно предохранительным устройством, предохраняющим механизм подач от поломок при перегрузках.

Шпиндель станка смонтирован на прецизионных подшипниках качения. Нижняя опора состоит из радиального шарикового подшипника класса АВ. В верхней опоре установлен один шариковый подшипник класса В.

Заводом предусмотрена возможность смены приводных шкивов клнноременной передачи, что позволяет устанавливать пределы чисел оборотов шпинделя в соответствии с технологическими задачами.

Для сокращения вспомогательного времени на станке модели 2А135 обеспечена возможность включения и выключения подачи тем же штурвалом, который осуществляет ручное быстрое перемещение шпинделя.

Категория размещения 4 по ГОСТ 15150-69.

Аналоги вертикально-сверлильных станков 2А135, выпускаемые в настоящее время:

- 2Т125, 2Т140, 2Т150 — производитель: Гомельский завод станочных узлов

- 2АС132, 2АС132-01 — производитель: Астраханский станкостроительный завод

- 2Л125, 2Л132, 2Л135, ЛС25, ЛС35 — производитель: Липецкое станкостроительное предприятие (ПАО СТП-ЛСП)

- МН25Л, МН25Н-01 — производитель: Молодечненский станкостроительный завод

Устройство узлов

Основную нагрузку вертикально-сверлильный станок 2А135 воспринимает колонной и плитой. Но благодаря корпусному исполнению и большой массе нагрузки и вибрации гасятся, а жесткость увеличивается.

Шпиндель

Шпиндельный узел – жесткая конструкция, поэтому для повышения точности обработки в нем установлены прецизионные подшипники. Его конструкция позволяет выполнять следующие действия:

- включение подвода после произведения быстрого подвода (автоматически);

- отключение подвода по достижению установленной глубины обработки;

- ручное перемещение осуществляется штурвалом;

- штурвал оборудован устройством автоматического включения привода.

Шпиндельный узел вертикально-сверлильного станка 2А135

Охлаждение

Система охлаждения инструмента и обрабатываемой детали аналогична тем, которые установлены на других вертикально-сверлильных станках. Емкостью является внутренняя полость установочной плиты. На ней смонтирована помпа, а по корпусу идет разводка трубопроводов с кранами, регулирующими подачу СОЖ.

Устройство системы охлаждения вертикально-сверлильного станка 2А135

Коробка скоростей и подач

Совмещенная коробка скоростей и подач образует все рабочие движения станка. Основное, главное движение – круговое вращение шпинделя с рабочим инструментом. Вращение от электрического двигателя посредством ременной передачи переходит в коробку. На шпинделе вращение с заданной скоростью образуется двум комплектам блоков шестерен.

Вспомогательное движение – перемещение инструмента. Вращение снимается с вала, передающего вращение шпинделю. Выбор подачи и ее включение осуществляется муфтами. Согласно схеме возможны 12 скоростей движения, но из-за того, что две совмещены, в итоге получается 11.

Устройство коробки скоростей сверлильного станка 2А135

Шпиндельная бабка имеет ручное перемещение для увеличения расстояния между плоскостью стола и торцем шпинделя. Это позволяет устанавливать габаритные детали. Вращение рукоятки приводит в движение шестерню, перемещающуюся по зубчатой рейке. Тем самым осуществляется перемещение шпиндельной бабки.

Характеристики аппарата

Агрегат оснащен шпинделем, ход которого составляет 225 мм. Частота его вращения составляет минимум 68 оборотов в одну минуту. Максимально шпиндель способен совершать 1100 оборотов в минуту.

Для станка характерны следующие технические характеристики:

- для стали 45 марки предусмотрен максимальный диаметр сверления, составляющий 35 мм;

- промежуток от шпиндельного торца до плиты составляет 705 мм минимум, максимальное значение — 1130 мм;

- промежуток от шпиндельного торца до рабочего стола максимум составляет 750 мм;

- габариты аппарата по длине, ширине, высоте соответственно — 1240*810*2500 мм;

- вес станка — 1299 кг;

- размеры рабочего стола — 450*500 мм;

- количество Т-образных пазов — 3;

- максимальное перемещение стола по вертикали составляет 325 мм;

- максимальный ход шпинделя — 225 мм;

- число скоростей, предусмотренных для шпинделя — 9;

- количество ступеней подач — 11;

- максимальное усилие подачи — 1599 кг.

Лучшие радиально-сверлильные станки

Энкор Корвет-48

Энкор Корвет-48

Одной из самых популярных моделей радиально-сверлильных станков является эта модель известного производителя. Станок предназначен для настольной установки, весит конструкция 37 кг. Мощность модели при подключении к обычной бытовой розетке оценивается в 550 Вт. За минуту сверло совершает 2450 оборотов за минуту. Пять уровней скорости, регулировка простая и удобная. Есть тиски, надежно фиксирующие заготовку или деталь, наклон стола можно отрегулировать. Безопасность оператора обеспечивает защитное стекло. При глубине сверления до 8 сантиметров диаметр отверстия доходит до 16 мм. Есть кнопка экстренного (аварийного) отключения станка.

Характеристики:

- Разновидность станка — радиально-сверлильный.

- Мощность, Вт — 550.

- Тип питания — 220 В.

- Число оборотов в минуту — 2450.

- Кол-во скоростей — 5.

- Максимальный диаметр сверла, мм — 16.

- Особенности модели — настольная установка, тиски, наклон стола, защитное стекло.

- Вес, кг — 37.

Плюсы:

- простая сборка;

- электрический двигатель, который не перегревается при длительной работе;

- удобная регулировка наклона стола;

- хороший показатель глубины сверления.

Минусы:

- смена оборотов за счет перекидывания ремня.

BELMASH RDP430-16F

BELMASH RDP430-16F

Надежный радиально-сверлильный станок мощностью 600 Вт, что вполне подходит для бытового использования или применения на небольшом производстве. Работает станок от напряжения 230 В. За минуту сверло совершает 2500 оборотов за минуту, проделывая отверстия диаметром до 5 сантиметров.

Максимальное расстояние между столом и шпинделем может достигать 74 см, что делает возможным закрепить даже крупное, массивное изделие. Размеры рабочего стола составляют 450 на 270 мм, его наклон можно отрегулировать. Надежные тиски фиксируют заготовку, что увеличивает точность работы с заготовками. Дополнительно производитель оснастил модель лазером. Есть защитное стекло и кнопка аварийного отключения двигателя.

Характеристики:

- Разновидность станка — радиально-сверлильный.

- Мощность, Вт — 600.

- Тип питания — 230 В.

- Число оборотов в минуту — 2500.

- Кол-во скоростей — 1.

- Максимальный диаметр сверла, мм — 50.

- Особенности модели — тиски, наклон стола и защитное стекло.

- Вес, кг — 55.

Плюсы:

- подходит для работы с крупными заготовками;

- лазер для повышенной точности;

- наклон стола регулируется;

- качественный патрон.

Минусов нет.

Устройство двигателя и коробки передач

Сверлильный агрегат имеет конструктивные особенности.

Станочный шпиндель закрепляется в опорах посредством подшипников прецизионного типа, что обеспечивает плавность и точность сверления изделий.

Одно и то же устройство отвечает за включение, выключение подач и быстрое перемещение шпинделя, что способствует значительной экономии времени на выполнение дополнительных операций.

Режущий инструмент подается автоматически сразу после его подвода к поверхности изделия. Станочный стол двигается в процессе работы горизонтально.

Вертикально-сверлильный аппарат оснащен специальным механизмом остановки с упором, с помощью которого подача режущего инструмента выключается автоматически при достижении нужной глубины просверливания.

Для агрегата предусмотрена возможность замены приводных шкивов, входящих в состав клиноременной передачи.

Особенности устройства двигателя

Коробка скоростей представляет собой чугунный корпус, состоящий из двух главных элементов:

- шпиндельного редуктора;

- механизма смены скоростей.

Вертикально расположенный электродвигатель посредством передачи клиноременного типа передает движение на механизм скоростей.

Сам электрический двигатель сверлильного станка фиксируется на кронштейне. Кронштейн в состоянии делать движения вдоль корпусной оси. Благодаря движению кронштейна обеспечивается нужное натяжение ремней.

В передней части шпиндельной бабки имеется отверстие. Через него происходит регулирование шпинделя аппарата. В колонне станка подвешивается груз. Его задача — уравновесить шпиндель. Подшипники шпинделя требуют постоянной смазки. Каждую минуту подшипники смазываются одной каплей смазочного материала.

Характеристика агрегата

Базовые характеристики содержатся в паспорте сверлильного станка указанного типа и включают в себя следующие параметры, в том числе, отдельно для шпинделя:

- ход составляет порядка 19 см;

- максимально допустимый диаметр отверстия для сверления составляет 25-44 мм;

- размер аппарата составляет следующие значения 235*78,6*91,6 см;

- крутящий момент — 251 Нм;

- вертикальное перемещение составляет 17 см максимум;

- конус аналогичен Морзе 3;

- показатель смещения на 122,44 мм при единичном обороте маховика;

- число скоростей — 12;

- расстояние от конуса шпинделя до рабочего места от 6 до 69 см.

Устройство шпинделя сверлильного станка

Для вертикально-сверлильного станка 2н135 характерно 12 ступеней подач. Сам агрегат предназначен для ручного управления. В процессе одного оборота шпинделя пределы колеблются в диапазоне 0,1-1,6 мм.

Мощность двигателя сверлильного станка 2н135 имеет значение 2,2 кВт. Дополнительно в устройство входит электрический насос, с помощью которого происходит поступление жидкости для охлаждения в место, где обрабатывается изделие.

Рассмотрим некоторые отличия станков настольной группы

Настольные станки 2М112, 2М118 и 2М125 Основное движение — вращение шпинделя обеспечивается главным приводом станков, у 2М112 и 2М118 привод выполнен через ременную передачу а у 2М125 через редуктор, подача шпинделя осуществляется вручную. Глубину сверления на станке 2М112 придется контролировать по лимбу а станки 2М118 и 2М125 оснащены концевыми выключателями. Отличаются станки между собой прежде всего диаметром выполняемых отверстий в стали. Первый станок позволяет сверлить отверстия D12 мм. У второго максимальный диаметр сверления — D18 мм. У третьего максимальный диаметр сверления — D25 мм. Кроме того, с помощью второго и третьего станка вы сможете нарезать резьбу в отверстиях до 12 мм.

Важный момент, на который вы должны обратить внимание, желая стать владельцем станка, — габариты стола, его размеры обуславливают и размеры деталей, в которых будет производиться сверление. В первом случае это габариты 250х250 мм, во втором — 300х280 мм, в третьем — 370х370 мм. На станках 2М118 и 2М125 рабочий стол является поворотным, что дает возможность использования основания станка как рабочий стол при сверлении крупногабаритных заготовок.

Обязательно ознакомьтесь с размером наибольшего перемещения шпинделя, чтобы понять, какой высоты деталь вы сможете сверлить впоследствии. 100 мм — у первого станка и 120 — у второго и третьего. И на каком расстоянии находится ось шпинделя от срединного размера образующей колонны.

Вам придется крепить инструмент в шпиндель станка. Тут важен конус шпинделя. У 2М112 конус соответствует ГОСТу 9953-82, его наименование В18. А у станков 2М118 и 2М125 это Морзе 3.

Скорости вращения для сверления различных материалов обычно требуются разные, ознакомьтесь и с этой статьей технических характеристик станка.

Естественно, перед покупкой рассмотрите габариты самого станка, встанет ли он на подготовленное вами заранее место. Сравните их габаритные размеры и определяйтесь с покупкой.

2Р135Ф2 станок вертикально-сверлильный с ЧПУ

Характеристики

| Наибольший диаметр сверления в стали 45, мм | 35 |

| Наибольший диаметр нарезаемой резьбы в стали 45, мм | М24 |

| Наименьшее и наибольшее расстояние от торца шпинделя до поверхности стола, мм | 40..600 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 450 |

| Наибольший диаметр фрезы, мм | 100 |

| Наибольшая глубина фрезерования, мм | 2 |

| Наибольшая ширина фрезерования, мм | 60 |

| Продольное перемещение стола по направляющим салазок (Ось Х), мм | 630 |

| Поперечное перемещение салазок по направляющим станины по программе (Ось Y), мм | 360 |

| Наибольшее перемещение шпиндельной бабки по программе (ось Z), мм | 560 |

| Частота вращения шпинделя, об/мин | 45..2000 31..1400 |

| Количество скоростей шпинделя | 12 |

| Скорость быстрого перемещения суппорта (шпиндельной бабки), м/мин | 4 |

| Количество подач суппорта по оси Z, мм | 18 |

| Подачи суппорта, мм | 10..500 |

| Наибольший допустимый крутящий момент, Нм | 200 |

| Рaзмеры рабочей поверхности стола, мм | 400 х 710 |

| Максимальная нагрузка на стол (по центру), кг Число Т-образных пазов Рaзмеры Т-образных пазов | 3 |

| Скорость быстрого перемещения стола и салазок, м/мин | 7 |

| Скорость подачи стола и салазок при фрезеровании, м/мин | 0,22 |

| Минимальная скорость перемещения стола, м/мин | 0,05 |

| Точность позиционирования стола и салазок на длине хода, мм | 0,05 |

| Система ЧПУ 2П3 | Число управляемых координат => |

| Число одновременно управляемых координат | 2 |

| Дискретность задания перемещения стола, салазок и суппорта, мм | 0,01 |

| Электродвигатель привода главного движения, кВт | 3,7 |

| Электродвигатель привода перемещения шпиндельной бабки (суппорта), кВт | 1,3 |

| Электродвигатель привода перемещения салазок и стола, кВт | 1,1 |

| Электродвигатель привода вращения револьверной головки, кВт | 0,75 |

| Электронасос охлаждающей жидкости Х14-22М, кВт | 0,125 |

| Габариты станка, мм | 1800 х 2170 х 2700 |

| Масса станка, кг | 5390 |

Задать вопрос

Данные станки сняты с производства,но мы обязательно подберем для вас аналоги!

Изготовитель сверлильных станков моделей 2Р135Ф2, 2Р118Ф2, 2Н125, 2Н135, 2Н150, 2Г175 — Стерлитамакский станкостроительный завод, основанный в 1941 году.

2Р135Ф2 станок вертикально-сверлильный с ЧПУ. Назначение и область применения:

Вертикальный сверлильный станок с шестишпиндельной револьверной головкой, с крестовым столом и числовым программным управлением (ЧПУ) предназначен для сверления, рассверливания, зенкования, развертывания, нарезания резьбы и фрезерования в мелкосерийном и серийном производстве различных отраслей промышленности.

Сверлильный станок 2Р135Ф2 применяют при обработке корпусных деталей и деталей типа «фланец», «крышка», «плита», «рычаг», «кронштейн».

Электросхема и ЧПУ позволяют осуществить на станке следующие технологические операции:

Сверление; Подрезка торца (цекование); Расточка; Нарезание резьб; Глубокое сверление; Фрезерование.

Вы можете задать любой интересующий Вас вопрос по товару или работе нашей компании.

Наши квалифицированные специалисты обязательно Вам помогут.

Назначение, принцип действия, устройство станка 2Н135

Историческая справка

Вертикально-сверлильный станок модели 2Н135 негласно считается «рабочей лошадкой» всех механических участков машиностроительных производств. Устройство станка отличается максимальной простотой и надёжностью, а кинематическая схема действия коробки передач и коробки скоростей станка до сих пор не имеет себе равных.

Выпуск базовой модели 2135 начался в 1945 году на заводе города Стерлитамак. После этого, основываясь на данных эксплуатации, были проведены работы по модернизации. С 1965 года началось производство модели 2Н135.

Внешний вид станка 2Н135

Техническая характеристика сверлильного станка 2Н135

Расшифровка названия оборудования может быть произведена следующим образом. При расшифровке первая цифра условного обозначения указывает на группу металлорежущего оборудования – сверлильное, буква дальше свидетельствует о глубокой модернизации предшествовавших вариантов конструкции (исторически первым был вариант «А», вторым – «Б» и т.д.). Следующая после буквенного индекса цифра при расшифровке указывает на тип станка (1 – вертикальный), а две последних сообщают основные технические характеристики для всего сверлильного станочного парка – наибольшем диаметре просверливаемого отверстия в миллиметрах.

Материалом для эталонной заготовки принимается сталь марки Сталь 45 в обычном состоянии после прокатки. Поэтому для деталей, изготовленных из других материалов с большей или меньшей прочностью, приведенная выше кинематическая характеристика может изменяться соответственно в меньшую или большую сторону. В расшифровке могут встречаться также дополнительные цифры и буквы, указывающие на модификацию основной модели. Все данные в нашем случае находятся в паспорте вертикально сверлильного станка 2Н135.

Конструкция вертикально сверлильного станка 2Н135 ясна из представленного рисунка. Изготовитель вправе вносить в модель некоторые дизайнерские, технические или иные изменения в конструкцию и чертёж, которые не должны ухудшать в станке 2Н135 технические возможности и габариты общего вида агрегата описываемой модели.

В комплект к поставляемому оборудованию обычно прилагается паспорт, инструкция по эксплуатации, также вкладывают кинематическую и электрическую схемы, ведомость и чертежи быстроизнашиваемых деталей. Ряд фирм производит и специальные исполнения – например, с поворотным столом, с ЧПУ, с коробкой пиноли под головку с несколькими шпинделями и пр. (обзор вариантов достаточно длинен).

Электрическая схема 2Н135

Основное назначение агрегата – выполнять разнообразные сверлильные и зенковочные операции, однако на 2Н135 можно также нарезать резьбу, резать торцы, производить развёртывание, вертикальную запрессовку и даже использовать специальный инструмент для фрикционной осадки изделий, прочностные характеристики которых не превышают значений для стали 45.

Вертикально сверлильный станок 2Н135 состоит из следующих механизмов:

- Электродвигателя.

- Коробки скоростей.

- Плунжерного насоса.

- Коробки подач, которая может функционировать как в ручном, так и в автоматическом режиме.

- Большой опорной вертикальной колонны.

- Инструментальной головки со шпинделем.

- Регулируемого по высоте стола.

- Основания.

- Системы управления агрегатом.

- Гидросистемы охлаждения.

- Электрическое оборудование.

Расположение составных частей сверлильного станка 2Н135

Принцип действия

Кинематика агрегата определяет возможности изменения числа оборотов для шпинделя. Конструктивные решения и габариты коробок скоростей и подач позволяют реализовать различную производительность операций, настройку которых определяет материал изделия, подвергаемого мехобработке, и отверстие в заготовке. Кроме того этот процесс зависит от габаритов детали.

Расшифровка и описание не вносят ясность в некоторые эксплуатационные и кинематические показатели, которыми располагает оборудование, поэтому далее приводится технические характеристики станка (касается только базового исполнения):

- Возможный вертикальный вылет станины, м – 0,3.

- Эксплуатационный рабочий габарит между шпинделем и столом, мм – 30…750.

- Шпиндель: число оборотов, мин-1 – 31.5…1400;

- Наибольшее количество скоростей в коробке скоростей – 12.

- Максимальный сверлильный ход коробки подач, мм – 250.

- Электрический двигатель: работа/номинальный крутящий момент, Нм – 400.

- Наибольшее усилие, развиваемое коробкой подач, Н – 15000.

- Размеры рабочего стола, мм — 500×450, способ фиксации заготовок – Т-образные пазы, возможность продольной регулировки стола ± 150 мм.

- Точность устройства ручного управления для коробок: подачи, мм ± 0,05, скоростей, мм ± 0,05…0,8 (ручной отсчёт – по лимбу).

- Мощность приводного двигателя, кВт – 4.

- Габарит, м – 2,535×0,835×1,030.

- Вес, кг – 1200.

Полную информацию о любых станках можно почерпнуть из паспортов интересующих изделий. Паспорт содержит схему установки агрегата, и план фундамента под его основание. Габариты сверлильного станка 2Н135 говорят о том, что он может устанавливаться в небольших помещениях.

Скачать паспорт (инструкцию по эксплуатации) вертикально-сверлильного станка 2Н135

Эксплуатация механизма в рабочем режиме заключается в следующем. Деталь, подлежащую обработке, следует расположить и зафиксировать на координатном столе. Шпиндель с установленным сверлом (или иным инструментом согласно чертежу) при этом должен находиться в крайнем нижнем положении. Шпиндель можно зацентровать, используя устройство продольного перемещения стола.

Убедившись в соосности взаимного расположения шпинделя и торца заготовки и, выбрав подходящую скорость из кинематических возможностей в коробке скоростей, включают вертикальный двигатель главного привода. Когда кинематическая схема управления коробки подач настроена, осуществляют подачу инструментальной головки к торцу изделия, и производят необходимую технологическую операцию.

Порядок работы на станке

Наладка станка на работу заключается в установке стола и сверлильной головки в необходимые для работы положения, в зажиме их на колонне, в установке необходимых частот вращения и подач шпинделя.

На станке 2С132ПФ2И предусмотрены следующие режимы управления:

- наладочный (управление вручную от кнопок);

- автоматический (управление от УЦИ К524);

- полуавтоматический (позиционирование стола по программе от устройства УЦИ, а подвод и отвод пиноли со шпинделем вручную).

Для установления наладочного режима необходимо переключатель «Выбор режима» на пульте управления станка установить в положение «Наладка».

Работа на станке в режиме «Наладка» осуществляется нажатием соответствующих кнопок на пульте управления.

Для выбора оси перемещения служит переключатель «Выбор осей X и У». Для перемещения стола в положительном и отрицательном направлениях служат соответственно кнопки «Положительное направление перемещения». Для управления направлением вращения шпинделя служат кнопки «Вращение шпинделя влево» на пульте управления.

Для проворота зубчатых колес в коробке скоростей во время переключения скоростей вращения шпинделя служит кнопка «Проворот шпинделя».

На станке 2С132Ц предусмотрены следующие режимы управления:

- ручной режим;

- автоматический.

При ручном режиме, переключатель «Выбор режима» установить а среднее положение «Ручной режим». Управление станком осуществляется нажатием соответствующих кнопок на пульте станка «Вращение шпинделя влево», «Останов». Рабочая подача осуществляется как от штурвала, так и с помощью механической передачи от электродвигателя главного движения.

При автоматическом режиме, переключатель «Выбор режима» установить в крайнее левое положение «Сверление». Установить кулачки в зависимости от глубины обработки. С помощью штурвала перевести шпиндель в верхнее исходное положение. Нажать кнопку «Пуск цикла».

ГЕОМЕТРИЧЕСКАЯ ТОЧНОСТЬ СТАНКА

2 Геометрическая точность станка

2.1 Общие требования к испытаниям станков на точность — по ГОСТ 8.

2.2 Схемы и способы измерений геометрических параметров — по ГОСТ 22267 и настоящему стандарту.

2.3 Для многошпиндельных (рядных) станков проверки выполняют для каждого шпинделя.

2.4 Подвижные рабочие органы, не перемещаемые при проведении измерений, устанавливают в среднее положение и при наличии зажимов закрепляют, если отсутствуют дополнительные указания.

2.5 Для накладных столов проверки по 2.8-2.14 проводят вне станка. Проверки по 2.15 и 2.16 проводятся для столов, оснащенных механизмами поворота.

2.6 Допуски при проверках точности станков не должны превышать значений, указанных в 2.8-2.20.

2.7 По согласованию с изготовителем потребитель может выбрать только те проверки из указанных в настоящем стандарте, которые характеризуют интересующие потребителя свойства, но эти проверки должны быть определены при заказе станка.

2.8 Плоскостность рабочей поверхности стола, стола-плиты, плиты Измерения — по ГОСТ 22267, разд.4, метод 3 (рисунки 2 и 3). Крайние сечения должны быть расположены от края рабочей поверхности на расстоянии не более 0,2 проверяемой длины.

Примечание. В многошпиндельных станках с общим столом длина измерения располагается симметрично относительно каждого шпинделя и не должна превышать длины измерения аналогичного одношпиндельного станка.

Рисунок 2

Рисунок 3

Таблица 2

| Длина измерения, м | Допуск, мкм, для станков классов точности | |

| Н | П | |

| До 200 | 20 | 12 |

| Св. 200 до 320 | 25 | 16 |

| » 320 » 500 | 30 | 20 |

| » 500 » 800 | 40 | 25 |

| » 800 » 1250 | 50 | 30 |

| Выпуклость не допускается | ||

2.9 Прямолинейность траектории продольного и поперечного перемещений крестового стола в горизонтальной плоскости Измерения — по ГОСТ 22267, разд.3, метод 1б (рисунки 4 и 5).

Рисунок 4

Рисунок 5

Таблица 3

| Длина перемещения, мм | Допуск, мкм, для станков классов точности | |

| Н | П | |

| До 200 | 12 | 8 |

| Св. 200 до 320 | 16 | 10 |

| » 320 » 500 | 20 | 12 |

| » 500 » 800 | 25 | 16 |

| » 800 » 1250 | 30 | 20 |

Стол перемещают на всю длину хода.

2.10 Параллельность рабочей поверхности крестового стола траектории его продольного и поперечного перемещений Измерения — по ГОСТ 22267, разд.6, метод 1а (рисунок 6).

Рисунок 6

Таблица 4

| Длина перемещения, мм | Допуск, мкм, для станков классов точности | |

| Н | П | |

| До 200 | 16 | 10 |

| Св. 200 до 320 | 20 | 12 |

| » 320 » 500 | 25 | 16 |

| » 500 » 800 | 30 | 20 |

| » 800 » 1250 | 40 | 25 |

Стол перемещают на всю длину хода.

2.11 Параллельность боковых сторон направляющего паза крестового стола траектории перемещения стола Измерения — по ГОСТ 22267, разд.6, метод 1в (рисунок 7).

Рисунок 7

Таблица 5

| Длина перемещения, мм | Допуск, мкм, для станков классов точности | |

| Н | П | |

| До 200 | 16 | 10 |

| Св. 200 до 320 | 20 | 12 |

| » 320 » 500 | 25 | 16 |

| » 500 » 800 | 30 | 20 |

| » 800 » 1250 | 40 | 25 |

Стол перемещают на всю длину продольного перемещения, но не более длины паза. Измерения проводят по обеим боковым сторонам направляющего паза стола. Допускается между столом и измерительным прибором располагать ползушку или плоскопараллельную концевую меру длины (плитку).

2.12 Перпендикулярность направления поперечного перемещения крестового стола к его продольному перемещению Измерения — по ГОСТ 22267, разд.8, метод 1 (рисунок 8).

Рисунок 8

Таблица 6

| Длина перемещения, мм | Допуск, мкм, для станков классов точности | |

| Н | П | |

| До 200 | 16 | 10 |

| Св. 200 до 320 | 20 | 12 |

| » 320 » 500 | 25 | 16 |

Стол в продольном направлении устанавливают в среднее положение. Стол в поперечном направлении перемещают на всю длину хода, но не более 500 мм.

2.13 Перпендикулярность рабочей поверхности стола, стола-плиты, плиты к оси вращения шпинделя:

а) в вертикальной плоскости симметрии станка;

б) в вертикальной плоскости, перпендикулярной к плоскости симметрии станка Измерения — по ГОСТ 22267, разд.10, метод 1 (рисунок 9).

Рисунок 9

Таблица 7

| Ширина (диаметр) рабочей поверхности, мм | , мм | Допуск, мкм, для станков классов точности | |

| Н | П | ||

| До 320 | 150 | 30 | 20 |

| Св. 320 до 1250 | 300 | 50 | 30 |

| Примечание — Наклон конца шпинделя по 2.13а допускают только к колонне. Для станков с неподъемным крестовым столом допуски уменьшают в 1,25 раза; для станков на круглой колонне и станков с револьверной головкой допуски увеличивают в 1,25 раза. | |||

В станках с перемещающимся по высоте столом-плитой измерения проводят в нижнем и верхнем положениях подъемного стола. Перед каждым измерением стол и шпиндельная бабка должны быть зажаты. Шпиндельная бабка находится в среднем положении. Для станков с круглым вращающимся столом проверку проводят в двух исходных положениях через 180°. За отклонение от перпендикулярности принимают наибольший результат измерений. Для станков на круглой колонне при проверке перпендикулярности рабочей поверхности плиты к оси вращения шпинделя измерения проводят при повернутом относительно оси колонны столе, при котором освобождается для измерения рабочая поверхность плиты.

2.14 Перпендикулярность траектории перемещения шпинделя (рисунок 10.1) или шпиндельной бабки (рисунок 10.2) рабочей поверхности стола, стола-плиты, плиты:

а) в вертикальной плоскости симметрии станка;

б) в вертикальной плоскости, перпендикулярной к плоскости симметрии станка

Рисунок 10.1

Рисунок 10.2

Таблица 8

| Длина перемещения шпинделя (шпиндельной бабки), мм | Допуск, мкм, для станков классов точности | |

| Н | П | |

| До 60 | 25 | 16 |

| Св. 60 до 100 | 30 | 20 |

| » 100 » 160 | 40 | 25 |

| » 160 » 320 | 60 | 40 |

| » 320 » 500 | 80 | 50 |

| (До 320) | 40 | 25 |

| (Св. 320 до 500) | 50 | 30 |

| Примечание — Наклон конца шпинделя по 2.14а допускают только к колонне. Для станков с неподъемным крестовым столом допуски уменьшают в 1,25 раза; для станков на круглой колонне и станков с револьверной головкой допуски увеличиваются в 1,25 раза. | ||

Измерения — по ГОСТ 22267, разд.9, метод 1б (рисунки 10.1, 10.2). В станках с перемещающимся столом измерения проводят в его среднем положении. Перед измерением стол и шпиндельная бабка должны быть зажаты. Шпиндельную бабку и шпиндель перемещают на всю длину хода, но не более 500 мм.

2.15 Радиальное биение поверхности центрирующего отверстия или оси поворотного стола Измерения — по ГОСТ 22267, разд.15, метод 1 (рисунок 11) или разд.16, метод 1 (рисунок 12).

Рисунок 11

Рисунок 12

Таблица 9

| Ширина (диаметр) рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

| Н | П | |

| До 200 | 16 | 10 |

| Св. 200 до 320 | 20 | 12 |

| » 320 » 500 | 25 | 16 |

| » 500 » 800 | 30 | 20 |

| » 800 » 1250 | 40 | 25 |

2.16 Торцовое биение рабочей поверхности поворотного стола

Измерение — по ГОСТ 22267, разд.18, метод 1 (рисунок 13).

Рисунок 13

Таблица 10

| Ширина (диаметр) рабочей поверхности стола, мм | Допуск, мкм, для станков классов точности | |

| Н | П | |

| До 200 | 20 | 12 |

| Св. 200 до 320 | 25 | 16 |

| » 320 » 500 | 30 | 20 |

| » 500 » 800 | 40 | 25 |

| » 800 » 1250 | 50 | 30 |

Измерительный наконечник должен отстоять от оси вращения на радиусе не менее 0,4 ширины (диаметра) рабочей поверхности стола. Измерения проводят в диаметрально противоположных положениях измерительного прибора. Допускается проводить измерения с помощью контрольного кольца.

2.17 Радиальное биение конуса шпинделя: внутреннего:

а) у торца шпинделя;

б) на расстоянии ; наружного:

в) в середине длины образующей конуса Измерения — по ГОСТ 22267, разд.15, методы 1 (рисунок 14) или 2 (рисунок 15).

Рисунок 14

Рисунок 15

Таблица 11

| Условный диаметр сверления, мм | Номер пункта | , мм | Допуск, мкм, для станков классов точности | |

| Н | П | |||

| До 12 | 2.16а, в | — | 12 | 8 |

| 2.16б | 100 | 20 | 12 | |

| Св. 12 до 20 | 2.16а, в | — | 16 | 10 |

| 2.16б | 200 | 25 | 16 | |

| Св. 20 до 80 | 2.16a, в | — | 20 | 12 |

| 2.16б | 300 | 30 | 20 | |

2.18 Осевое биение шпинделя (для станков с программным управлением) Измерения — по ГОСТ 22267, разд.17, метод 1 (рисунок 16).

Рисунок 16

Таблица 12

| Условный диаметр сверления, мм | Допуск, мкм, для станков классов точности | |

| Н | П | |

| До 12 | 8 | 5 |

| Св. 12 до 20 | 10 | 6 |

| » 20 » 40 | 12 | 8 |

| » 40 » 80 | 16 | 10 |

2.19 Точность линейного позиционирования стола, шпинделя и шпиндельной бабки (для станков с программным управлением и с предварительным набором координат)

2.19.1 Точность двухстороннего позиционирования

2.19.2 Повторяемость двухстороннего позиционирования

2.19.3 Точность одностороннего позиционирования ;

2.19.4 Повторяемость одностороннего позиционирования ; Измерение — по ГОСТ 27843*, разд.3, методы 1, 2, 3 или 4 (рисунки 17-20). ________________ * На территории Российской Федерации документ не действует. Действует ГОСТ 27843-2006. Здесь и далее. — Примечание изготовителя базы данных

Рисунок 17

Рисунок 18

Рисунок 19

Рисунок 20

Таблица 13

| Наибольшая длина перемещения, мм | Допуск, (), мкм, станков классов точности | |||||||

| Н | П | |||||||

| До 200 | 25 | 12 | 20 | 10 | 16 | 8 | 12 | 6 |

| Св. 200 до 320 | 30 | 16 | 25 | 12 | 20 | 10 | 16 | 8 |

| » 320 » 500 | 40 | 20 | 30 | 16 | 25 | 12 | 20 | 10 |

| » 500 » 800 | 50 | 25 | 40 | 20 | 30 | 16 | 25 | 12 |

| » 800 » 1250 | 60 | 30 | 50 | 25 | 40 | 20 | 30 | 16 |

| Примечания 1 Для станков с отношением продольного и поперечного перемещений не более 1,6 допуски линейного позиционирования устанавливают по наибольшему из указанных перемещений. 2 Для рабочих органов, перемещающихся вдоль оси шпинделя, допуски, указанные в табл.13, увеличивают, но не более чем в 2 раза. | ||||||||

1. Для станков с отношением продольного и поперечного перемещений не более 1,6 допуски линейного позиционирования устанавливают по наибольшему из указанных перемещений.

2. Для рабочих органов, перемещающихся вдоль оси шпинделя, допуски, указанные в табл.13, увеличивают, но не более чем в 2 раза.

Проверку точности линейного позиционирования проводят по каждой линейной оси координат в нулевом положении и произвольных контрольных точках. В нулевом положении определяют только повторяемость одностороннего (двухстороннего) позиционирования, в произвольных контрольных точках — точность и повторяемость двухстороннего позиционирования. При необходимости в произвольных контрольных точках дополнительно определяют точность и повторяемость одностороннего позиционирования в одном или обоих направлениях перемещения. Количество произвольных контрольных точек должно быть не менее 13. Крайние контролируемые точки должны быть расположены на расстоянии от концов перемещения не более 0,25 среднего значения расстояний между соседними контролируемыми точками. Перемещение рабочего органа в контрольные точки проводят на скорости быстрого перемещения. Термины и определения, методика математической обработки результатов измерений и порядок оформления результатов проверки точности линейного позиционирования — в соответствии с ГОСТ 27843.

2.20 Точность линейных координатных перемещений стола, шпинделя и шпиндельной бабки (для станков с цифровой индикацией координат без автоматического позиционирования) Измерение — по ГОСТ 22267, разд.19, методы 1, 2 или 3 (рисунки 21-23).

Рисунок 21

Рисунок 22

Рисунок 23

Таблица 14

| Наибольшая длина перемещения, мм | Допуск, мкм, для станков классов точности | |

| Н | П | |

| до 200 | 25 | 16 |

| Св. 200 до 320 | 30 | 20 |

| » 320 » 500 | 40 | 25 |

| » 500 » 800 | 50 | 30 |

| » 800 » 1250 | 60 | 40 |

| Примечание — Для рабочих органов, перемещающихся вдоль оси шпинделя, допуски, указанные в табл.14, увеличивают, но не более чем в 2 раза. | ||