История возникновения

Непосредственно аналоги современных токарных станков были изобретены еще в глубокой древности. Привод изначально был ручной, а затем — ножной.

На таком станке обычно обрабатывались деревянные изделия. Чтобы приступить к обработке металла пришлось усовершенствовать конструкцию.

Сначала придумали станок, в котором заменили необходимость вручную держать обрабатываемую деталь, на механический держатель.

Наиболее широким изготавливались токарные станки на оружейных заводах. Там же их и совершенствовали, изобрели суппорт, ходовой винт, шестеренчатый перебор. Непосредственно включение суппорта уже сделали автоматическим на некоторых моделях оборудования.

Так производили оборудование до начала 20 века, а после революции появилась коробка передач. Позволявшая менять скорость обработки заготовки.

Самодельный станок

Для простейшего самодельного устройства из покупных элементов понадобится разве что электродвигатель да инструмент для токарного станка по дереву. Все прочие элементы можно изготовить из подручных средств.

Основу миниатюрного станочка можно изготовить из толстой доски, в которой следует сделать прорезь для перемещения задней бабки (это нужно будет при фиксации заготовки). Поверх прорези нужно закрепить металлическую полосу.

Подручник можно изготовить из обычного металлического уголка и металлической трубки. Соединения (если станок будет небольшим) можно делать паяными. Главное, чтобы верхняя часть подручника была горизонтальной, все-таки по ней будет перемещаться резец для токарного станка по дереву, а перемещаться он должен без неожиданных скачков.

На роль задней бабки подойдет Г-образный кусок металла с отверстием, в которое будет вставляться металлический штырь для фиксации заготовки. Единственным минусом такого решения можно считать то, что она не будет вращаться, так что с торцов заготовки нужно оставлять припуск, так как дерево при вращении немного потемнеет из-за нагрева при трении о металл.

Несмотря на простоту такой конструкции, основные узлы аналогичны заводским станкам. Единственное, о чем нужно помнить – такой станочек подойдет только для дерева, да и то для не очень больших заготовок. Об изготовлении, например, балясин или ножки для стула придется забыть.

Один из вариантов самодельного станка

Обработать древесину можно не только с боковой стороны, но и с торца, для этого нужно всего лишь установить планшайбу и закрепить заготовку в ней.

Инструкция по работе остается без изменений:

- заготовке еще до установки в патрон придаются очертания, близкие к цилиндрическим;

Топором нужно придать заготовке цилиндрические очертания

- затем снимается черновой слой, пока она не приобретет форму цилиндра. Используется полукруглый резец. Стружка при этом снимается в несколько заходов, лучше не торопиться, чтобы не перегрузить двигатель;

- после в соответствии с чертежом прямыми и косыми резцами выбираются нужные пазы;

Набор резцов для станка

- в конце отрезным резцом уже готовое изделие отрезается. Окончательно довести его до ума можно вручную.

Устройство

К станине прикреплена передняя бабка, а также все основные детали станка и задняя бабка. Основные элементы во всех станках имеют идентичное устройство и общий принцип работы.

Элементы конструкции:

- фундаментальная основа, где размещены элементы управления и все остальные;

- пиноль – крепежный компонент;

- цельный корпус из металла; управленческий рычаг, позволяющая закреплять непосредственно пиноль и основу всей задней бабки;

- маховик, отвечающий за перемещение пиноли;

- винт, с помощью которого производят четкое закрепление элемента по отношению к остальному токарному станку и всем его деталям.

Поскольку все компоненты идентичны, не слишком различается и принцип работы.

Принцип работы

Центральная часть задней бабки присоединена к суппорту. Через него бабка получает поступательное движение, поскольку снабжена самостоятельным приводом передач.

В некоторых видах оборудования производится вращательное движение. Центр самой задней бабки не вращается. Конкретный способ привода зависит от модификации станка, а также от задач, которые необходимо решить.

Назначение узла

Основная функция — надежное закрепление заготовки. Также узел поддерживает второй край заготовки и контролирует стабильное вращение.

При осуществлении процесса сверления задняя бабка соединяется с суппортом, а в патрон пиноля вставляется сверло нужного размера.

Лучшие токарные станки по дереву

Настольный токарный станок по древесине выполнит операции по обточке, шлифованию, выборке пазов и нанесению резьбы. Спецификой является использование ручных резцов и фасонных приспособлений. Для фиксации рабочего инструмента используется подручник, который устанавливают между передней и задней опорой

Команда проекта VyborExperta.ru предлагает обратить внимание на 4 модели, которые помогут обработать дерево с безупречным качеством. Оборудование отличается хорошим функционалом и надежными электродвигателями, удобным в работе форматом

Энкор Корвет-74

Стационарный токарный станок по дереву для домашней мастерской с мощным электродвигателем. При весе в 77 кг отличается хорошей устойчивостью, что положительно влияет на качество обработки деревянных заготовок. Асинхронный электромотор вращает шпиндель со скоростью от 500 до 2000 об/мин. Расстояние между центрами в 845 мм позволяет обрабатывать балясины и другие габаритные детали. При работе с компактными заготовками используется планшайба.

За плавную регулировку скорости вращения шпинделя отвечает вариатор. Снизить нагрузку на электродвигатель помогает ременная передача. В ассортименте производителя есть копировальное устройство, которое можно приобрести дополнительно для повышения производительности. Для обработки деталей диаметром более 300 мм, передняя бабка имеет поворотную конструкцию.

Достоинства:

- Регулируемый резцедержатель;

- Надежная защита от самопроизвольного пуска;

- Основание в стандартной комплектации;

- Двигатель рассчитан на интенсивную работу;

- Низкая цена.

Недостатки:

Недостаточная мощность мотора для заготовок более 300 мм в диаметре.

Einhell 1000/1

Разработка немецких инженеров привлекла небольшим весом, мощным двигателем и четырехступенчатой коробкой скоростей. Электромотор разгоняет шпиндель до 2600 об/мин. Двигатель рассчитан на интенсивную продолжительную работу, это позволяет использовать станок в небольших мастерских по производству столярных изделий. Двойная рама обеспечивает хорошую устойчивость оборудования.

Габариты станка подходят для заготовок, диаметром до 280 мм. Особенностью конструкции задней бабки является поворотный шпиндель, что упрощает фиксацию детали. Для работы с небольшими заготовками предусмотрена планшайба.

Достоинства:

- Низкая цена;

- Легко регулируется суппорт;

- Упор в комплекте;

- Низкий уровень шума;

- Максимальная длина заготовки 1 метр.

Недостатки:

Греется при интенсивной работе с сырым деревом.

Skrab 57000

Настольный станок с мощным электродвигателем, который раскручивает шпиндель со скоростью 5000 об/мин. Регулировка оборотов бесступенчатая, крутящий момент передается с помощью зубчатой ременной передачи. Оборудование можно использовать для обработки дерева и пластика. Есть возможность подключения фирменного гибкого вала.

Максимальная длина обрабатываемой заготовки 300 мм, диаметр – не более 40 мм. Это делает оборудование привлекательным для моделистов-конструкторов или ювелиров, производителей сувенирной продукции. К координатным столам станок крепится через резиновые опоры, которые снижают вибрацию. Направляющая имеет идеальную поверхность, изготавливается из сплава на основе алюминия, устойчивого к коррозии.

Достоинства:

- Защитный кожух из прочного пластика;

- Низкое энергопотребление;

- Обороты регулируются в автоматическом режиме;

- Рассчитан на интенсивную работу.

Недостатки:

Высокая цена для своего класса.

Record Power DML 305

Настольная модель с двигателем 370 Вт со ступенчатой регулировкой скорости шпинделя. Электромотор рассчитан на продолжительную работу под нагрузкой, а 6 скоростей позволяют решать задачи любой сложности. Это делает оборудование актуальным для профессиональных мастерских. Тяжелая чугунная станина отличается прочностью, обеспечивает хорошую устойчивость в паре с двумя массивными опорами.

Шпиндель задней бабки имеет фиксатор со шкалой деления. Это гарантирует точность настройки. Переключение скоростей выполняется с помощью эргономичных шкивов, доступ к которым очень удобный. Модель рассчитана на обработку деталей, длиной 393 мм, но есть возможность приобрести удлинитель станины для заготовок до 1 метра.

Достоинства:

- Качество сборки;

- Диаметр заготовок до 305 мм;

- Хорошая комплектация;

- Широкий выбор дополнительных опций;

- Стабильная работа под нагрузкой.

Недостатки:

- Завышенная цена;

- Нет функции поворота передней бабки.

Устройство передней бабки

Основным узлом передней баки является шпиндель. Шпиндельная бабка закреплена на левом краю станины. Это наиболее важная деталь из всей конструкции.

Во внутреннем коническом отверстии шпинделя фиксируются различные необходимые приспособления, инструменты, оправки.

Как работает

Движение шпинделю передается от шкива клиноременной передачи. Все валы и сам шпиндель установлены на опорах качения.

При прямом направлении вращения у станка, необходимы большие крутящие моменты. Это возникает за счет большого числа дисков, которые расположены в левой части фрикционной муфты.

Если коробка передач закреплена в тумбе станины, то со шпинделем она связана ременной передачей. Такие модели оборудования названы станками с разделенным приводом.

Для чего она нужна?

Передняя бабка осуществляет основное движение и передает вращательный момент от приводного электродвигателя непосредственно к заготовке.

Если станок универсальный, то на нем передняя бабка с помощью конструктивных элементов осуществляет привод подачи суппорта с режущим инструментом.

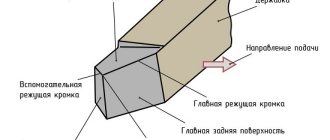

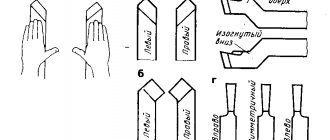

Использование широкого углового резца

Для работы с заготовками на токарном станке существует широкий угловой резец. С эго помощью очень удобно вытачивать конусообразные поверхности небольшой длины. Используя эту методику возможно создать конусы с различными углами. Заданный угол конической поверхности корректируется заточкой кромки резца, либо установкой резца под необходимым углом к заготовке.

Все рассмотренные методы изготовления конуса обладают своими преимуществами и недостатками. И выбор метода для создания конических поверхностей зависит от оборудования, характеристик, которыми должна обладать полученная деталь и навыков мастера.

Регулировка и ремонт

Регулировка включает обязательные этапы:

- установка величины люфта, который образуется между направляющими у станины и основанием задней бабки;

- минимальные зазоры в подшипниках пиноли, если она вращается;

- устранения смещения центра по отношению к шпинделю.

Как часто необходимо совершать проверку и ее порядок указаны в паспортной документации к каждому станку.

Если возникла необходимость, то проводятся восстановительные или ремонтные работы. Восстанавливают следующие параметры:

- точную стыковку станины с узлом задней бабки;

- высоту расположения шпинделя и пиноли.

Также часто приходится восстанавливать точность отверстия, куда закреплена пиноль.

Ремонт токарно-револьверного станка

Токарно-револьверные станки применяются в потоковом производстве металлоизделий. Эта распространенная разновидность используется практически для всех видов токарных работ. Характеризуются наличием револьверной головки, представляющей из себя поворотный узел с несколькими позициями для установки режущего инструмента и возможностью выполнения разных процессов в автоматическом режиме.

Осуществляется ремонт механической, электрической, электронной частей станка. Ремонт может быть плановый и неплановый. Первый обусловлен системой техобслуживания и ремонта оборудования и производится через установленное определенное время или при достижении определенного технического состояния оборудования. Второй тип ремонта тоже входит в техобслуживание оборудования, но производится в неплановом порядке.

Ремонт токарно-револьверного станка оборудования бывает двух видов – текущий и капитальный. Первый представляет из себя ремонт с целью обеспечения работоспособности оборудования (или профилактический) в течение определенного времени. Производится замена или ремонт отдельных деталей или узлов. Второй вид ремонта производится для обеспечения долгосрочной работы оборудования и профилактики поломок.

Виды поломок

К самым распространенным неисправностям токарно-револьверных станков относятся несколько.

- Отсутствует нормальный проворот шестеренок коробки скоростей и переключения скоростей. Причиной может быть низкое давление масла в гидросистеме. Для устранения неисправности нужна регулировка давления напорным золотником. Данная неисправность возникает и при отсутствии регулировки блокировочного золотника на штоке цилиндра гидрофрикциона (отсутствует давление на механизме поворота шестеренок). Для устранения необходима установка вилки фрикциона на среднее значение и блокировочного золотника в положение подачи давления в механизм медленного поворота шестеренок. Третьей причиной может выступить поломка механизма медленного проворота. Устраняется обеспечением легкости перемещения золотников и поршня рейки. Еще одной причиной является поломка штифтов и винтов на зубчатой муфте (характеризуется срезом штифтов и винтов зубчатой муфты при включении медленного проворота шестеренок). Устраняется заменой штифтов и винтов на зубчатой муфте. Повышенные утечки соединения труб также может вызывать данную проблему. Устраняется заменой трубки или поджимом штуцеров (место утечки определяется по падению давления на манометре на данном участке).

- Гудение гидросистемы и отсутствие смазки может быть вызвано подсосом воздуха в магистрали всасывания. Проблема устраняется подсосом воздуха (нужно поджать соединения) и долить масло до нормируемого уровня.

- Увеличение времени торможения шпинделя происходит из-за понижения давления в гидросистеме. Устраняется регулировкой давления до 25кгс/см (время торможения должно быть не менее пяти секунд).

- Повышенный износ вилки фрикциона вызван отсутствием регулировки гайки ограничения хода вилки фрикциона. Устраняется регулировкой давления до 25кгс/см. Время торможения 5-6 сек при механической обработке

Капитальный ремонт токарно-револьверных станков включает в себя большой объем работ. Производится разборка оборудования на узлы, которые, в свою очередь, разбираются на детали. Обязательна диагностика состояния узлов и деталей, шлифовка некоторых из них, замена некоторых на новые. После проведения всех ремонтных операций производится сначала сборка узлов, а потом общая сборка. В финальной стадии проверяется работа станка. При этом он должен полностью отвечать нормам электробезопасности.

Работы, которые проводятся при капитальном ремонте станка, имеют определенную последовательность. Перед разборкой производится проверка станка, оценка износа трущихся поверхностей. Затем производится полная разборка узлов станка, оценка состояния и промывка деталей (составляется документ дефектных деталей). После этого производится либо восстановление, либо замена деталей, ремонт охладительной системы, гидроузла, электрооборудования.

При необходимости производится ремонт или замена насосов системы смазки, шлифовка направляющих поверхностей. Как правило, производится замена очистителей направляющих и пиноли. В конце ремонта производится сборка узлов станка, проверка его работы (заключается в работе на холостом ходу на всех скоростях и проверка на точность/шум/нагрев). При необходимости все необработанные поверхности красятся. Следует помнить, что самостоятельный ремонт станка может привести к неблагоприятным последствиям.

Передняя и задняя пиноль своими руками

Шпиндельная бабка — это априори наиболее сложный элемент всего оборудования. При изготовлении необходимо учесть, что понадобится блок из сменных шестеренок, которые передают и меняют скорость вращательного движения шпинделя и момента вращения непосредственно с вала коробки передач.

Заднюю бабку делают с подвижным или неподвижным центром вращения. Для подвижного варианта центра понадобится в отверстие пиноли установить пару подшипников: с переднего края с коническим роликом, он будет упорный и задний, радиальный, расточен под конус.

Установка и фиксация заднего центра у станка осуществляется за счет конусного отверстия втулки. Шпиндельная и упорная бабка являются основой конструкции любого токарного станка.

Поэтому мастер должен знать принцип их работы, как сделать такую деталь своими руками и как ее отрегулировать, а по возможности и отремонтировать.

Функции задней бабки

Данный элемент конструкции станка отвечает за качество фиксации и обработки деталей. Именно поэтому очень важной его характеристикой должна быть устойчивость. Этот узел предотвращает смещение детали в ходе ее обработки и должна отвечать за корректное местоположение оси центра. К тому же данная деталь отвечает за правильное направление шпинделя и его стабильную фиксацию.

Кроме этих функций, такой узел также должен обладать возможностью оперативной установки на оси станка и опцией точной фиксации детали на обоих центровых отверстиях аппарата. Именно стабильность и устойчивость задней бабки способствуют точной обработке заготовок.

Таким образом, данная деталь также предотвращает возникновение аварийных ситуаций во время эксплуатации станка. В случае неисправного состояния этого узла, деталь может вылететь из центров и повредить станок или ранить оператора.

Разновидности конусов

Морзе может изготовляться по разным технологиям, поэтому не всегда один инструмент можно без проблем заменить на другой.

Прежде чем подбирать подходящий обтекатель, нужно определиться, какие у конуса Морзе размеры, соответствующие ГОСТу.

Инструменты зачастую отличаются друг от друга длиной, диаметром, величиной угла.

При выборе обтекателя нужно обращать внимание на буквенные обозначения и на цифры:

- число напротив буквы «Д» означает базовый размер конусного гнезда;

- числовой показатель возле «Л» — это глубина проникновения.

Размеры эти общие для всех стран, где активно применяется метрическая система счисления. Создаваемые сегодня обтекатели Морзе, как правило, имеют переходники, которые можно менять. Это упрощает работу, так как оборудование может быть совмещено с разными стандартами.

Заглавные буквы латинского алфавита обозначают особенности фланцевого сечения. Сам пролювий может иметь длину от 2,5 см до 16 см.

Сегодня наиболее качественными обтекателями для сверлильных станков можно считать инструменты, которые выпускаются под брендами «Кеннаметал» и «Капто».

Те, кто работает на станке, прекрасно знают, что они обладают хорошей устойчивостью к резким и значительным изменениям температуры. Конусы этих марок достаточно прочны и удобны в использовании. Они отвечают всем необходимым требованиям. Морзе, которые имеют маркировку «Капто», выпускаются на свет и распространяются по всему миру .

https://youtube.com/watch?v=evWPoMxRr-Q

Сегодня такие инструменты продвигаются как аналоги HSK высшего класса. Сам обтекатель при проекции на плоскость будет иметь форму треугольника. На его круглых краях есть углубления. Но следует заметить, что такой инструмент имеет довольно высокую цену, так как процесс его изготовления весьма сложный. В свою очередь, Капто подразделяются на несколько типов, наиболее популярными среди которых являются те, что обозначены как «С3» и «С10».

Первоначально такой инструмент создавался для того, чтобы его можно было использовать при зажиме цанговым методом.

Существует разделение на 8 размеров: самый маленький из них обозначается как «КМ0», а самый большой — как «КМ7». Все остальные типы конусов также обозначаются буквами «К», «М» и цифрой от 1 до 6

. Впрочем, российский стандарт не рекомендует применять обтекатель Морзе КМ7, вместо него используется метрический конус № 80.

Обтекатели, которые созданы по дюймовым и метрическим стандартам, могут заменять друг друга. Они похожи во всем и различаются только резьбой хвостовика.

Оглавление

Задняя бабка токарного станка предназначается для поддержания обрабатываемой заготовки, которая крепится непосредственно в этот узел. Здесь заготовка вращается относительно своей оси, пока подвергается обработке режущим инструментом. В устройства также можно закреплять сами инструменты, такие как зенкеры, сверла, метчики, плашки, центра, развертки и так далее. Она расположена на станине, а положение центра в данном случае зависит от того в какой именно последовательности производится крепление болтов. В процессе настройки следует избегать ударов по корпусу, так как они могут сбить положение центра. Поэтому могут возникать проблемы как выставить заднюю бабку. Перемещение данного технического узла станка происходит вручную, так как она передвигается по направляющим станины. Операции по закреплению осуществляются при помощи рукоятки.

Читать также: Буровая установка сбр 160

фото:задняя бабка токарного станка

Сам же токарно-винторезный станок 1К62, а также другие модели, используется для обработки деталей, таких как валы, диски, втулки и прочие цилиндрические заготовки. Они обрабатываются точением, которое проходит внутри и снаружи детали, в зависимости от используемого резца. Данное оборудование весьма распространено в современной промышленности, поэтому все узлы у него являются точно выверенными.

Устройство задней бабки токарного станка

Данный элемент токарного станка имеет такие основные конструктивные детали:

- Основание устройства или плита;

- Корпус задней бабки

- Пиноль;

- Маховик (колесо перемещения пиноли);

- Рукоятка маховика (фиксация задней бабки);

- Винт для поперечного перемещения задней бабки.

фото:устройство задней бабки токарного станка

Как правило, плита во всех моделях делается плоской. Во время работы следует обеспечивать максимально надежное крепление. Выступ поперечины необходимо располагать в щели, образуемой направляющими станка.

Принцип работы задней бабки

Задняя бабка токарного станка имеет отверстие в пиноли, куда вставляются инструменты для обработки. Во время работы она передвигается по станине, чтобы подобрать подходящее расстояние, соответствующее размерам обрабатываемой заготовки. В зависимости от типа работ, в заднюю бабку помещают как вращающиеся детали, так и неподвижные. Все перемещения осуществляются во время подготовительных процессов, тогда как во время работы этот узел остается неподвижным.

Основные движения

Задняя бабка токарного станка перемещается в тех случаях, когда происходит зацепление выступа планок. Тогда же может включиться автоматическое перемещение суппорта.

Перемещение задней бабки вдоль станины происходит при помощи специальной рукоятки. Это может применяться для установки заготовки в центре устройства, для подведения резца к детали, а также для поворота револьверной головки. Если станок имеет средние размеры, то перемещение происходит благодаря повороту небольшой шестерни, которая располагается в кронштейне. Она зацепляется с рейкой станка. Если же размер станка является большим, то эта процедура осуществляется при помощи электрического привода.

Перемещение пиноли осуществляется в осевом направлении. Движение подачи здесь также происходит при помощи осевого перемещения. Здесь нет разницы, закрепляется в пиноли режущий инструмент или обрабатываемая заготовка, так как вращательные движения определятся операциями, которые производятся на станке.

Юстировка и настройка задней бабки

Перед тем как вставить деталь в заднюю бабку, следует ее отрегулировать. В первую очередь нужно определить соосность. Для этого задняя бабка токарного станка 1К62 подводится к вершине противоположного узла, чтобы расстояние между ними было не более 0,5 мм. После этого нужно закрепить пиноль и проверить, можно и на глаз, насколько совпадают вершины по горизонтальной плоскости. Если они не совпадают, то регулировка соосности осуществляется путем перемещения задней баки.

Еще один способ регулировки предполагает зажатие заготовки в кулачках с последующим ее протачиванием по диаметру, которые должен совпадать с диаметром пиноли задней бабки. Измерения здесь осуществляются микрометром. На самой пиноли и на проточке индикатор выставляется в нулевом положении. Чтобы избежать люфтов во время регулировки, все должно быть надежно зажато. Поджатие детали в центрах также должно быть с одинаковым усилием. Такое пробное протачивание позволяет отрегулировать заднюю бабку для серийной работы с партией деталей и добиться точности до нескольких сотых миллиметров погрешности.

Ремонт задней бабки

Ремонт задней бабки 16К20 зачастую предполагает восстановление точности сопряжения поверхности корпуса, станины и мостика, а также выставление правильных центров и восстановление точности отверстий в корпусе. Восстановление отверстий, которые предназначаются под пиноль, является одной из самых трудоемких операций. Их ремонтируют при помощи притира, а также расточек, что требует последующей доводки акриловыми пластами. Для мало изношенных отверстий подходят обыкновенные притиры, а восстановление центров происходит при помощи компенсационных накладок.

Когда ремонтируют пиноли задней бабки, то здесь применяются операции по шлифовке поверхности наружного диаметра. Для восстановления конусного отверстия используют компенсационную втулку. Это изделие имеет снаружи цилиндрическую форму, а внутри конусную. Зачастую ее производят из легированной стали, а после этого закаливают. Наружный диаметр втулки должен изготавливаться по расточному отверстию и при этом иметь небольшой зазор, примерно в 0,05 мм.

На корпусе зачастую приходится ремонтировать отверстия под подшипники. Ремонт осуществляется путем замены корпусов изношенного узла. После этого требуется подогнать внутренний диаметр по имеющимся подшипникам, а также выверить радиальное биение.

Коробка скоростей

Коробка скоростей — это набор зубчатых шестерен с двумя кинематическими цепями для ускоренной и замедленной передачи вращения шпинделю.

Переключение скоростей производится рукоятками, выведенными на лицевую панель передней бабки. При этом различное сочетание вошедших в зацепление шестерен определяет число оборотов шпинделя в единицу времени. Соотношение скоростей вращения подчиняется геометрической прогрессии, то есть каждая последующая скорость равна предыдущей, умноженной на одно и то же число.

Коробки скоростей бывают раздельные и совмещенные с передней бабкой. Основная часть раздельной коробки размещена в левой тумбе, устройство перебора скоростей находится в передней бабке. Это необходимо для ограждения шпинделя от воздействия вибраций и нагревания от коробки скоростей.

Большинство же токарных станков имеют совмещенную коробку скоростей, находящуюся в одном месте — передней бабке. Этим достигается компактность конструкции привода шпинделя и сосредоточение управления на одной лицевой панели.

Число оборотов шпинделя настраивается зацеплением зубчатых элементов коробки в различных сочетаниях. Для этих целей современные станки оборудованы однорукояточным механизмом, который одним движением перемещает несколько подвижных элементов коробки.

Преселективный или предварительный механизм переключения скоростей шпинделя является более производительным. На внешнюю панель вынесен поворотный диск с указателем числа оборотов. Токарь совмещает указатель диска с числом оборотов на панели, а затем рукояткой включения переводит станок на вращение с заданной скоростью.

Кроме зубчатых передач в современных станках для привода шпинделя может применяться бесступенчатый метод. Использование приводного электродвигателя с регулируемой скоростью вращения позволяет напрямую подавать крутящий момент на шпиндель. При этом шпиндель может вращаться с любой скоростью в диапазоне, ограниченном характеристиками станка, конструкция передней бабки становится более компактной.* (мин шаг приращения скорости – 1 об/мин)

Шпиндель

Шпиндель — это вращающийся вал, на переднем конце которого закреплен патрон для зажима заготовок. Вращается шпиндель в высокоточных подшипниках качения. Для устранения зазоров передняя опора снабжена регулируемым подшипником с коническим внутренним кольцом.

Настройка подшипника осуществляется специальной гайкой. При затягивании гайки внутреннее кольцо смещается по шпинделю, устраняя зазоры, образовавшиеся в процессе эксплуатации. Задняя опора шпинделя вращается в двух упорных подшипниках, имеющих аналогичную регулировку.

Требования к шпиндельному узлу

Шпиндельный узел является основным элементом токарного станка. От его состояния зависит качество обработки деталей и производительность. Рассмотрим требования, предъявляемые к шпинделю:

- Точность вращения. Задается соответствующими стандартами. Этот параметр зависит от типа и назначения станка, класса точности. Для специальных станков предусмотрены свои технические условия.

- Жесткость шпинделя. Также должна определяться соответствующими стандартами. Обычно допустимый прогиб шпинделя определяется по его радиальному биению. Величина прогиба должна быть меньше одной трети величины биения.

- Виброустойчивость. Эта характеристика влияет на качество готовых изделий.

- Быстроходность шпинделя. Чем больше скорость вращения, тем выше качество обрабатываемой поверхности. Быстроходность зависит от конструктивных особенностей и назначения станка.

- Несущая способность. Зависит от выбора шпиндельных опор и правильной подачи смазочных жидкостей.

- Долговечность. Этот параметр напрямую зависит от качества подшипников, в которых вращается шпиндель.

- Допустимый нагрев подшипников. Определяется классом точности станка.

Конструкции шпиндельных узлов

Конструкции шпиндельных узлов различаются по многим параметрам: по выполнению конкретных работ и точности их выполнения, габаритам и, как следствие, передаваемой мощности, способу передачи крутящего момента и скорости вращения.

В современных скоростных станках вращение шпинделя уже невозможно в традиционных подшипниках. Здесь применяются воздушные, магнитные опоры вращающегося шпинделя. При этом отклонение от, например, округлости может не превышать 0,2 мкм. Тогда как шпиндель на подшипниках дает отклонение до 1 мкм.

Существуют прецизионные шпиндели с погрешностью обработки всего 0,025 мкм. Такой шпиндель приводится во вращение инерционным приводом. Шпиндель с маховиком разгоняется до заданной скорости, далее происходит отключение от привода и дальнейшее вращение по инерции.

Настройка станка

Под настройкой токарного станка понимают подготовку его кинематической схемы к выполнению задач, определенных технологической картой.

Перед началом настройки все органы управления устанавливаются в нейтральное положение.

Первыми настраиваются кинематические цепи главного движения: производится установка органов управления в положение, соответствующее требуемой скорости вращения шпинделя. Эта величина будет определять скорость резания.

Устанавливаемая частота вращения шпинделя определяется рациональностью определенных режимов обработки конкретных изделий. Кроме скорости вращения шпинделя важную роль при обработке имеют величины и скорости подач режущего инструмента.