Приветствую дорогих сердцу читателей! В этом материале я постарался собрать все данные про припой ПОС. Этот Припой Оловянно-Свинцовый является самым популярным припоем для монтажа радиодеталей и чаще остальных применяется в радиотехнике. Постараюсь объяснить почему это так и расскажу про разновидности и технические характеристики припоев серии ПОС. А еще открою страшную тайну по поводу припоев ПОС-60 и ПОС-62. Поехали!

Виды припоев ПОС

Для начала вспомним, какие бывают припои из сплавов оловянно-свинцовой группы. Самые популярные — это бессурьмянистые припои ПОС-10, ПОС-40, ПОС-61 и ПОС-90. Припой ПОС с содержанием сурьмы называется ПОССУ. Сурьма в составе припоя добавляет ему несколько процентов по прочности.

Когда мы говорим про плавление смеси олова и свинца, нужно помнить про определения солидуса и ликвидуса. При нагревании любой смеси двух и более металлов происходит сначала расплавление (преобразование из твердой в жидкую фазу) самых легкоплавных частиц. Эта температурная отметка называется солидусом сплава.

При дальнейшем росте температуры начинают плавиться более тугоплавкие компоненты. Как только они расплавятся, наступает точка ликвидуса. Теперь припой ПОС полностью расплавлен. Подробнее этот процесс поясняет картинка, выдранная из презентации на тему сплавов.

Между этими двумя точками находится состояние повышенной пластичности припоя. В этом состоянии припой можно тянуть и деформировать без потери целостности.

Существуют эвтектические сплавы — припои, у которых точка солидуса и ликвидуса совпадает. Это очень удобно при пайке и говорит о высоком качестве припоя.

Особенности материала

Припой характеризуется высокой текучестью, поэтому может использоваться совместно с бытовыми паяльниками. Это является большим преимуществом, как и высокое качество пайки. Расплавленный припой ПОС 61 хорошо проникает в отверстия и трещины, что гарантирует прочность соединения. Также необходимо упомянуть смачиваемость детали, что гарантирует качественную пайку и снижает риск появления брака до минимума.

Концентрация основных элементов припоя и их пропорция в составе определяют его характеристики. Добавление других элементов дает возможность расширить область применения, а также повысить универсальность присадки. Это позволяет паять различные металлы, которые встречаются в технической сфере, например, сталь с цинковым покрытием, медь, латунь и пр.

Благодаря невысокой температуре при работе обеспечивается возможность использования припоя ПОС 61 ГОСТ 21931-76 для соединения элементов радиоэлектроники, где требуется особенная точность и тщательность, а также соблюдение температурного режима. Такое преимущество сохраняется и при пайке тонких листов металла, а также других теплочувствительных предметов. Данный фактор положительно сказывается на еще одном достоинстве – возможности использования в качестве средства для лужения жала паяльного инструмента, а также деталей в местах проведения работ.

В состав припоя ПОС 61 входит свинец, вместо которого могут вводиться другие компоненты. Также среди составляющих присадки имеются олово и сурьма, последняя используется во всех припоях серии. Герметичность при пайке обусловлена отменным качеством шва и хорошим проникновением состава в детали. Это дает преимущество при работе в домашних условиях с трубами, изготовленными из меди и используемыми для прокладки инженерных сетей.

Простота применения также положительно сказывается на популярности припоя. Он способен хорошо заделывать трещины и отверстия в различных сосудах для хранения жидких составов. К тому же, ПОС имеет небольшую температуру плавления, что позволяет использовать его с термочувствительными элементами.

Вернуться к содержанию

Про состав припоя

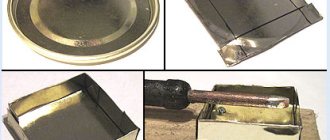

Название припоя оловянно-свинцовой группы говорит о содержании в нем олова. Например ПОС-40 содержит 40 % олова, а ПОС-61 — почти 61 % олова. Остальная часть состоит из свинца и дополнительных примесей. По внешнему виду можно на глаз прикинуть состав . Если припой ПОС более матовый и темный, то он больше содержит свинца. Если более светлый и блестящий — то больше олова. Лучше всего это познается в сравнении. Как выглядит лист олова и лист свинца смотрите на фото.

Прочность припоя зависит не только от легирования сплава, но и от паяемого металла. Например, для пайки меди или цинка в припой ПОС добавляют несколько процентов меди или цинка соответственно. Это снижает химическую эрозию металла и увеличивает поверхностную прочность соединения.

Легирование припоя

Для улучшения эксплуатационных характеристик применяют легирование припоя следующими веществами:

- Адгезию припоя улучшает добавка из меди, кадмия, сурьмы, алюминия, серебра и цинка;

- Пластичность припоя и стойкость к термоциклированию улучшается добавкой индия, серебра, марганца, висмута, лития;

- Прочность припоям добавляют никель, кобальт, цинк, кремний, бор, железо;

- Коррозионную стойкость припоя увеличивает никель и медь;

- Жаропрочность повышает кремний, цирконий, вольфрам, ванадий, кобальт, ниобий, гафний.

Технические характеристики припоев ПОС и ПОССу

Чтобы не расписывать все технические характеристики припоев оловянно-свинцовой группы, просто приведу таблицу параметров. По ней можно определить температуру плавления, плотность, удельное электросопротивление, теплопроводность, временное сопротивление разрыву, относительное удлинение, ударную вязкость и твердость по Бринеллю припоев.

Анализ таблицы показывает, что самым легкоплавким среди списка является кадмиевый с характеристикой по температуре плавления 145 градусов Цельсия. Самым прочным является припой для пайки ПОССу 4-6 с временным сопротивлением разрыву 6,5 кгс/кв. мм.

Технические характеристики припоя ПОС-10

Припой ПОС 10 имеет отличительный химический состав. Он содержит 9-10 % олова, около 89 % свинца, 0,2 % висмута, 0,1 % сурьмы и остальные примеси в незначительных количествах. Припой ПОС-10 применяется для пайки и лужения контактных поверхностей электроники. Например им паяют реле и заливают контрольные пробки в корпусах радиоэлектроники.

Температура пайки ПОС-10 составляет 299 градусов Цельсия. Точка солидуса равна 268 градусов.

Достоинства припоя ПОС-10:

- высокая температура плавления полезна при пайке корпусов аппаратуры.

Недостатки припоя ПОС-10:

- низкая прочность и сопротивление разрыву около 3,2 кгс/кв.мм.;

- высокое удельное сопротивление — 0,2 Ом х кв.мм./м;

- высокое содержание свинца, опасного для здоровья.

Технические характеристики припоя ПОС-30

Припой для пайки марки ПОС 30 является промежуточным звеном между ПОС 10 и ПОС 40. Состав припоя ПОС 30 следующий: 30 % олова и 69,5 % свинца. Остальное — это примеси и легирование. Припой ПОС 30 может быть легко заменен на ПОС 40, о котором рассказано ниже. Температура плавления (ликвидус) равна 238 градусов, а температура пластичности (солидус) равна 183 градуса Цельсия. Согласно техническим характеристикам, припой ПОС 30 чаще применяется для пайки и лужения листового цинка и радиаторов.

Достоинства припоя ПОС-30:

- хорошая адгезия;

- высокая прочность.

Недостатки припоя марки ПОС 30:

- высокое содержание свинца;

- чаще выпускается в прутках.

Марки мягких припоев для пайки паяльником

Основным компонентом при пайке электрическим паяльником является оловянно-свинцовый припой. Он выпускается в виде проволоки или трубки разных диаметров. Трубчатый припой внутри заполняется канифолью. Такой припой очень удобен при работе, так как не требует дополнительного брать на жало паяльника флюс.

Припой представляет собой сплав легкоплавких металлов. Как правило, в состав припоя входит олово. Можно паять и чистым оловом, но оно дорогое и поэтому в олово добавляют дешевый свинец. Олово является экологически чистым металлом и его можно применять в качестве припоя для пайки в чистом виде пищевой посуды и медицинских инструментов. Если согнуть или сжать трубочку из чистого олова, то она хрустит. Чем больше в составе припоя свинца, тем темнее поверхность припоя.

Припои маркируются буквами и цифрами. Например ПОС-61, что обозначает П – припой, О – оловянный, С – свинцовый, 61 – % содержания олова. ПОС-61 является самым распространенным, так как подходит для пайки в большинстве случаев. В народе ПОС-61 часто называют третник , так как в его составе третья часть свинца (Pb).

Припои бывают мягкие и твердые. Температура плавления мягких припоев ниже 450˚С. Твердые припои плавятся при нагреве свыше 450˚С и для пайки электрическим паяльником не используются.

Основные технические характеристики мягких припоев для пайки электрическим паяльником

| Марка припоя | Состав % от общей массы | Температура плавления ˚С | Прочность при растяжении кг/мм | Область применения |

| Сплав Вуда | Олово — 12,5 Свинец — 25 Висмут — 50 Кадмий — 12,5 | 68,5 | – | Для пайки и лужения деталей, чувствительных к перегреву, для изготовления предохранителей, токсичен |

| Сплав д Арсе | Олово — 6,9 Свинец — 45,1 Висмут — 45,3 | 79 | – | Для пайки и лужения деталей, чувствительных к перегреву, для изготовления предохранителей |

| ПОСВ-50 Сплав Розе | Олово — 25 Свинец — 25 Висмут — 50 | 94 | – | Для пайки и лужения деталей, чувствительных к перегреву |

| ПОСВ-33 | Олово — 33,4 Свинец — 33,3 Висмут — 33,3 | 130 | – | Для пайки деталей из меди, латуни, константана с герметичным швом |

| ПОС-61 (третник) | Олово — 61 Свинец — 39 | 190 | 4,3 | Для пайки и лужения токоведущих частей из меди, латуни и бронзы с герметичным швом |

| ПОС-61М | Олово — 61 Свинец — 37 Медь — 2 | 192 | 4,5 | Для лужения и пайки тонких медных проводов и печатных проводников |

| ПОС-90 | Олово — 90 Свинец — 10 | 220 | 4,9 | Для лужения и пайки посуды для пищи и медицинских инструментов |

| ПОС-40 | Олово — 40 Свинец — 60 | 238 | 3,8 | Для лужения и пайки контактных поверхностей в радиоаппаратуре и деталей из оцинкованной стали |

| ПОС-30 | Олово — 30 Свинец — 70 | 266 | 3,2 | Для лужения и пайки деталей из меди, ее сплавов и стали |

| ПОС-10 | Олово — 10 Свинец — 90 | 299 | 3,2 | Для лужения и пайки контактных поверхностей в радиоаппаратуре |

| Авиа — 1 | Олово — 55 Цинк — 25 Кадмий — 20 | 200 | – | Для пайки тонкостенных деталей из алюминия и его сплавов, токсичен |

| Авиа — 2 | Олово — 40 Цинк — 25 Кадмий — 20 Алюминий — 15 | 250 | – | Для пайки тонкостенных деталей из алюминия и его сплавов, токсичен |

Удельное электрическое сопротивление оловянно-свинцового припоя (проводимость) составляет 0,1-0,2 Ом/метр, алюминия 0,0271, а меди 0,0175. Как видите, припой проводит ток в десять раз хуже, чем медь или алюминий.

Наиболее распространенным припоем является ПОС-61, его еще называют третник. Он отлично подходит для пайки и лужения токоведущих частей из меди, латуни и бронзы с герметичным швом и не дорогой. Подходит практически для всех случаев пайки в быту.

Технические характеристики припоя ПОС-40

По химическому составу состоит на 39-41 % из олова, на 59 % из свинца. Остальные примеси в таком же соотношении, как и у ПОС-10. Припой для пайки ПОС-40 часто применяется для пайки и лужения корпусов радиоаппаратуры из оцинкованного железа с оцинкованными швами.

Температура пайки припоя равна 238 градусов Цельсия, а солидус — 183 градуса.

Достоинства припоя ПОС-40:

- хорошее соотношение пластичности и температуры плавления;

- из-за этого лучше переносит термоцикличность, чем ПОС-61.

Недостатки припоя ПОС-40:

- высокое содержание свинца, что вредно для здоровья;

- завышенная температура ликвидуса.

Страшная тайна припоя ПОС-60

Вот и настало время страшной тайны припоя ПОС 60. Согласно ГОСТ 21930-76 под названием «Припои оловянно-свинцовые в чушках. Технические условия» и ГОСТ 21930-76 «Припои оловянно-свинцовые в изделиях. Технические условия», такого припоя, как ПОС-60 просто не существует. Сам ГОСТ 21930-76 можете . Вот полная таблица из этого ГОСТа.

Так что «ПОС-60» — это жаргонизм или народное обозначение «припоя, которым все паяют». Мне кажется, что это связано с путаницей в обозначении ПОС-61. Потому что при содержании олова в припое по ГОСТу от 59 до 61 % логичнее его называть ПОС-60, а не ПОС-61.

Среди припоев, произведенных по международным стандартам существует припой Sn60Pb40. Это припой для пайки с содержанием олова 60 % и свинца 40 %. Его можно было бы назвать ПОС-60, если разработать хотя бы ТУ под него. Согласно международным данным, в которых описаны характеристики, температура плавления припой 60/40 равна 191 градус Цельсия.

Та же история с припоем типа ПОС-62. Такого свинцового припоя по ГОСТу пока не придумали. Так что, если у меня спросят «а какая температура плавления припоя ПОС-62», я знаю, что ответ c цифрой 184 градуса Цельсия нужно искать с импортном каталоге припоев. Вот например, можно воспользоваться каталогом припоев компании Kester.

Описание

Припой оловянно-свинцовый ПОС 61 идеально подходит для использования в бытовых условиях. Этому способствует низкая легкоплавкость состава, за счет высокого содержания олова. Его температура плавления не превышает 200 градусов Цельсия.

Благодаря высокой текучести расплавленного состава, припой заполняет все щели и полости, обеспечивая высокие качественные характеристики соединения. Примененный состав относится к категории универсальных. С его помощью можно паять изделия из следующих металлов:

- сталь;

- медь;

- латунь;

- бронза;

На отечественном рынке имеется аналог данного припоя – ПОС 60. Массовая доля олова в его составе всего на один процент меньше.

Зарубежный аналог – Sn63Pb37, в составе которого содержится 63 % олова и 37 % свинца. Технические характеристики и сфера применения материала практически не отличается от ПОС 61.

Технические характеристики припоя ПОС-61

Обозначение припоя , как мы выяснили, довольно спорное, но против ГОСТа не попрешь. ПОС-61 применяют для пайки и лужения электронных компонентов и печатных плат точных приборов с высокогерметичными швами, для которых не допускается перегрев.

Состав припоя ПОС-61

Химический состав припоя ПОС-61 следующий:

- Олово 59 — 61 %;

- Сурьма — не более 0,1 %;

- Медь — не более 0,05 %;

- Висмут — не более 0,02 %;

- Мышьяк — не более 0,02 %;

- Железо — не более 0,02 %;

- Никель — не более 0,02 %;

- Сера — не более 0,02 %;

- Цинк — не более 0,002 %;

- Алюминий — не более 0,002 %;

- Свинец — все остальное — около 38,7 — 40,7 %.

Температура пайки припоя ПОС-61 составляет 220 градусов Цельсия. Солидус равен 183 градуса. Я даже снял видеоролик о плавлении этого припоя в замедленной съемке на свой Olympus Tough TG-860 с частотой 240 кадров в секунду.

Припой ПОС 61 ГОСТ 21931-76 имеет следующие технические характеристики:

- Плотность определяет вес и равна 8,5 г/куб. см.;

- Удельное электрическое сопротивление равно 0,139 Ом х кв.мм./м;

- Теплопроводность равна 0,12 ккал/см х с х град;

- Временное сопротивление разрыву составляет 4,3 кгс/кв.мм.;

- Относительное удлинение равно 46 %.

Достоинства припоя марки ПОС-61:

- наилучшее соотношение температуры плавления и прочности;

- хорошая адгезия к поверхности металлов;

- универсальный припой для пайки и большинства радиомонтажных работ;

- доступность и распространенность;

- низкая стоимость;

- часто выпускается в виде проволоки, например припой ПОС 61 Т2А.

Недостатки припоя типа ПОС-61:

- универсальность снижает характеристики в частных случаях, например при пайке цинка;

- температура плавления подходит не для всех устройств;

- пары припоя (свинца в нем) вредны для здоровья.

Характеристики материала

Рассмотрим основные технические характеристики припоя ПОС 61:

- плотность – 8,5 г/см3;

- ударная вязкость – 3,9 кг/см2;

- предел механической прочности при растяжении – 43 МПа;

- относительное удлинение – 45 %;

Химический состав

Основными химическими элементами припоя являются:

- Олово. При идеальных условиях изготовления, содержание олова в составе – 61 % от общей массы. Согласного требованиям нормативных документов, его массовая доля должна быть не менее 59 %.

- Свинец. Его процентное содержание – 38-39 %, в зависимости от наличия вспомогательных добавок. Например, в припое ПОСсу 61-05, помимо олова и свинца, содержится лишь 0,5 % сурьмы.

Кроме сурьмы, в состав могут входить следующие химические элементы, повышающие качество соединения:

- железо;

- висмут;

- никель;

- сера;

- цинк;

- алюминий.

Температурные параметры

Температура пайки ПОС 61 составляет 240 Сº. При этом состав начинает плавится при температуре 184 Сº, а полный переход в жидкое агрегатное состояние происходит при 194 Сº (± 2 Сº, в зависимости от содержания вспомогательных химических элементов).

Из всех свинцово-оловянных припоев, ПОС-61 – самый низкоплавкий.

Технические характеристики припоя ПОС-63

Припой ПОС 63 описан в ГОСТе и в отраслевом стандарте OCT 4Г 0.033.200. Под припоем ПОС-63 понимают такой сплав, который состоит на 63 % из олова и на 37 % из свинца. Это некая модернизация припоя ПОС-61, подогнанная под международный стандарт J-STD 006В. Большинство также имеют маркировку Sn63Pb37. Это эвтектические сплавы с температурой плавления 183 градуса Цельсия.

Применяется ПОС-63 для пайки и лужения выводов микросхем и корпусированных радиокомпонентов, печатных плат, проводов и кабелей. В общем, из современных припоев — этот самый распространенный. Технические характеристики припоя ПОС 63 примерное такие же, как у ПОС-61. Но точных значений я пока не нашел.

Достоинства припоя ПОС-63:

- самый распространенный припой ПОС серии;

- сравнительно низкая температура плавления;

- совпадение точек солидуса и ликвидуса;

- низкая стоимость;

- поставляется в виде проволоки с заполнением флюсом.

Недостатки припоя ПОС-63:

- часто подделывают, особенно китайцы;

- содержит свинец, что увеличивает стоимость утилизации электронной техники согласно современных норм безопасности.

Применение в быту и на производстве

Помимо уникальных технических характеристик в высоких эксплуатационных качеств, припой ПОС 61 обладает еще одним достоинством – доступной ценой. Эти факторы послужили причиной распространения данного материала, которому нашлось множество применений, как в быту, так и в промышленности.

Среди радиолюбителей припой давно зарекомендовал себя надежным помощником. Низкая температура плавления позволяет исключить вероятность перегрева радиокомпонентов и элементов микросхем, что является решающим фактором при выборе подходящего расходного материала.

На различных предприятиях ПОС 61 используют для пайки скруток медных проводов. В состав припоя сходит медь, что благотворно влияет на интенсивность растворения проводов.

При запаивании трещин металлических сосудов, в качестве рабочего инструмента используют газовую горелку. Расплавленный состав легко проникает во все щели, надежно герметизируя отверстия.

Низкая температура плавления накладывает свой отпечаток на фронт работ. Припой нельзя использовать для ремонта изделий, эксплуатация которых связана с высокотемпературными воздействиями. Это приведет к быстрому износу соединения.

Технические характеристики припоя ПОССу-61-0,5

Маркировка припоя ПОССу-61-0,5 обозначает тип сурьмянистого припоя с содержанием олова 61 %, сурьмы до 0,5 % и свинца около 38 %. Такой припой применяется для пайки и лужения печатных плат и оцинкованных радиодеталей при повышенных требованиях по температуре эксплуатации. А вот его температура плавления равна 189 градусов.

Достоинства припоя ПОССу-61-0,5:

- повышенна адгезия к поверхности металла за счет содержания сурьмы;

- технические характеристики практически совпадают с ПОС-61.

Недостатки припоя марки ПОССу-61-0,5:

- трудно найти в продаже;

- повышенная стоимость.

Технические характеристики припоя ПОС-90

Припой марки ПОС-90 на 90 % состоит из олова и на 10 % из свинца. Еще в нем около 0,1 % сурьмы и 0,05 % меди. Применяется он в основном для пайки и лужения внутренних швов пищевой посуды и медицинской аппаратуры. Да, 10 % свинца и уже можно пихать в пищевые продукты — удивительно, но все по ГОСТу 1976 года. Согласно техническим характеристикам температура плавления припоя типа ПОС 90 равна 220 градусов.

Достоинства припоя ПОС-90:

- низкое содержание свинца;

- редко подделывают;

- низкое сопротивление;

- высокая прочность.

Недостатки припоя марки ПОС-90:

- высокая стоимость (выше, чем пос-61);

- низкая пластичность.

Температура плавления припоев и легкоплавких сплавов

В таблице даны значения температуры плавления припоев и легкоплавких сплавов на основе ртути Hg, цезия Cs, калия K, висмута Bi, таллия Tl, индия In, олова Sn, свинца Pb, кадмия Cd, сплав Вуда, сплавы Роуза (Розе), золота Au, магния Mg, цинка Zn, серебра Ag.

Значения температуры плавления припоев и сплавов в таблице приведены начиная с самых легкоплавких сплавов и находятся в диапазоне от -48,2 до 262°С. В сплавах с отрицательной температурой плавления (от минус 48,2°С) преобладает содержание ртути и щелочных металлов. Легкоплавкие сплавы с температурой плавления от 200 до 260°С имеют в своем составе преимущественное содержание висмута и таллия.

Примечание: эвт — эвтектические сплавы или близкие к ним; для неэвтектических сплавов приводятся значения температуры солидуса.