Немало проблем доставляется коррозия и в строительстве. Страдают металлические постройки гаражи, ангары и т.п., заборы, несущие детали каркасных конструкций, кровля. Не щадит этот «безжалостный противник» сантехнику и приборы бытового предназначения, особенно контактирующие с водой.

С коррозионными процессами непросто, но все же можно и обязательно нужно бороться. И очень хорошо, что человек создал для этих целей специальное «вооружение» — имеется в виду довольно широкий ассортимент разнообразных средств. Вот о них и пойдет речь: средства защиты металлов от коррозии — разновидности, способы применения, рейтинг наиболее эффективных составов.

Виды коррозии

Разнообразные металлы используются повсеместно. Почти все они со временем поддаются действию коррозии. Так называют процесс разрушения материала вследствие окисления. Именно поэтому вопрос защиты от коррозии так актуален. Своевременная обработка продлевает время эксплуатации металлических изделий, защищает от вредного воздействия окружающей среды.

Чтобы правильно защитить конструкцию от разрушения, необходимо разобраться в классификации коррозионных процессов. Это поможет корректно подобрать средство и способ обработки.

Выделяют три вида коррозии металла:

- атмосферная;

- жидкостная;

- почвенная.

Атмосферная коррозия вызвана влиянием приземистого слоя атмосферы. При этом виде разрушения металлические изделия контактируют с кислородом и водяными парами воздуха. Химически активные вещества в качестве примесей ускоряют процесс разрушения металла.

Относительная влажность воздуха — основной критерий для деления на подвиды. Различают сухую, влажную и мокрую атмосферную коррозию. По своей сути первая является химическим процессом, а влажная и мокрая — электрохимическими.

Это самый распространенный вид разрушения, так как ему подвергаются все металлические конструкции, которые находятся на открытом воздухе. В частности, речь о:

- трубопроводах;

- металлических частях строений;

- опорах;

- мостах;

- транспортных средствах.

Жидкостная коррозия поражает конструкции, находящиеся в жидкой среде. Условия взаимодействия с водой позволяют выделить следующие подвиды:

- коррозия при неполном погружении — только часть конструкции находится в коррозионной среде;

- по ватерлинии;

- при полном погружении — металл полностью погружен в жидкость;

- подводная;

- коррозия при переменном погружении — конструкция погружается в жидкую среду периодически, полностью или частично.

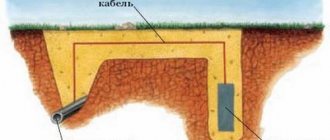

На срок эксплуатации наземных и подземных металлических конструкций влияет состав грунта и грунтовых вод. Происходящие за счет этих особенностей химические процессы вызывают почвенную коррозию. Вследствие этого процесса ржавчина может появиться на:

- трубопроводах;

- подземных герметичных резервуарах;

- опорах различных металлоконструкций.

Что такое коррозия металла

В сравнении с деревом, камнем металл – универсальный материал для придания изделиям любой формы, устойчив к огню, перепадам температур, агрессивной среды. Длительное время без какой-либо обработки сохраняет свой вид при воздействии атмосферных явлений.

- Потом постепенно подвергается коррозии, покрывается ржавчиной. Внешний вид изделия постепенно ухудшается.

- Под воздействием ржавчины кусочки металла отпадают, образуются неровности: шереховатости, выемки.

- Кислород, влажность проникают всё глубже. Вступая в реакцию с новыми слоями железа и окисляя его.

Если со ржавчиной не бороться, она попадает внутрь изделия и начинает разъедать металл изнутри. Его повреждённая текстура становится ломкой.

Чтобы этого не случилось, металлические предметы необходимо вовремя обрабатывать. В таком случае защищённая поверхность долго буде сохранять свой первоначальный красивый вид, оставаясь гладкой и прочной.

Характерные типы поражения металлов ржавчиной

В большинстве случаев ржавчина возникает на поверхности металла. Однако в некоторых случаях поражение может проникнуть и вглубь. В зависимости от того, каким образом распространяется коррозия, она может быть:

- равномерной — когда конструкция разрушается по всей поверхности, что характерно для сплавов с однофазной структурой;

- местной (пятнами, язвенной, точечной) — поражает преимущественно многофазные сплавы с грубой структурой, реже чистые металлы или однофазные сплавы после разрушения защитной пленки;

- межкристаллитной — самая опасная за счет того, что разрушение незаметно внешне, ей подвержены сплавы алюминия и хромоникелевые стали;

- растрескивающей;

- подповерхностной;

- комбинированной.

Другой критерий для категоризации — это механизм коррозионного процесса. Согласно ему, коррозия может быть химической или электрохимической.

Химическое разрушение обусловлено окислением поверхности изделия в жидкой среде. Влиянию влаги из всех металлов сильнее всего подвержена сталь, за исключением нержавеющей. Содержащееся в ней железо образует три вида окислов. В большинстве случаев надежная защита стальной конструкции от разрушения невозможна. Также под действием жидкости быстро разрушаются кобальт, никель и свинец.

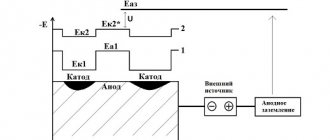

Электрохимическая коррозия сопровождается возникновением электрического тока. Может протекать в различных средах, всегда связана с серьезными разрушительными процессами. Например, если корродируют линии электропередач, элементы электрической цепи, то помимо самой коррозии, значительно возрастает энергопотребление.

Металл был и остается главным конструкционным материалом индустрии – от средств производства до потребительских товаров. Причем конкуренция их в мировом масштабе стала реальностью. Борьба развитых стран (и прежде всего США) за «свободу» имела в виду, прежде всего, свободу конкуренции, покупки и продажи товаров. Натиск «Запада» результаты дал – сейчас на мировом рынке появились Россия, Китай и многие другие ранее «закрытые» государства.

Хороши или нет «все средства» конкурентной борьбы, здесь обсуждать не будем. А вот то, что в первоочередные потребительские свойства товара входит его внешний вид и долговечность, отметим. Способность «ржавчины» убить эти качества за считанные месяцы и дни известна всем. Уже возникает крамольная мысль, что едва ли не важнее качества самого изделия становится качество его покрытия. Зачастую именно оно определяет конечную цену продукции и успех ее сбыта. В результате добрая половина российских производителей занимается или планирует заниматься технологиями защитных и декоративных покрытий металла. Среди них заметен ММК, освоивший в 2002 году производство оцинковки, и НЛМК, «пугающий» сейчас замыслами потеснить комбинат на рынке проката с полимерными покрытиями.

Нам не хватило бы нескольких полных номеров журнала, чтобы охарактеризовать большинство разработанных видов и технологий нанесения защитно-декоративных покрытий. Да и стоит подробное «know-how» слишком дорого. В этой статье мы постараемся разобраться только с основными технологиями нанесения покрытий для защиты металла от коррозии, перспективами старых методов и успехами новых.

Мировое производство металлопроката, особенно листового, в последнее десятилетие неуклонно растет.

Некоторый спад этой динамики в 2000-2002 годах у развитых стран связан с их кризисом металлургии и экономическим застоем, а не со снижением интереса потребителей к покрытому металлу

Для защиты металлов и прежде всего – защиты от коррозии стали применяется три группы покрытий:

– металлические;

– неметаллические (керамические);

– полимерные.

Особо высокие результаты, например, в автопромышленности, достигаются применением многослойных комбинированных покрытий стального проката. Материалы и типы покрытий подробнее мы рассмотрим позже, а сейчас охарактеризуем состояние основных технологий.

Неутомимый враг производителей и потребителей металла (Коррозия)

Многие российские СМИ в конце января этого года опубликовали эту новость: известный специалист, академик Юрий Полукаров сообщил, что «памятник Юрию Гагарину в Москве может рухнуть». Конструкция, созданная в 1980 году, облицована коррозионно-стойким титаном, но сопряжена со стальными армирующими конструкциями. А в такой композиции подвержены коррозии практически все конструкционные элементы памятника. И ускоряет этот процесс соседство с мощной дорожной развязкой – источником дополнительных загрязнений среды. Главный редактор журнала «Защита металлов» обоснованно напомнил о печальной судьбе метромоста и станции московского метро «Воробьевы горы». Их пришлось срочно ремонтировать из-за коррозионного разрушения стальной арматуры бетонных конструкций моста хлоридом кальция, вводившегося в железобетон при его строительстве. Кстати, сейчас именно хлорид кальция выбран московскими властями для борьбы с гололедом столичных дорог.

При грамотном конструировании и строительстве этих, упомянутых выше, и многих других объектов коррозионных потерь, конечно, можно избежать.

А пока в России накоплен огромный потенциал работы для строителей и ремонтников: cрок службы истек у 55-65% несущих металлоконструкций (включая объекты повышенной опасности, такие, как мосты, путепроводы, краны, объекты энергетики, химии, магистральные трубопроводы). Общая масса этого металла – более 1 млрд. тонн. Сейчас, к примеру, для трубопроводных систем коррозия является причиной аварийности более чем в 40% случаев.

Исторически в СССР в 50-х годах общие затраты на защиту от коррозии оценивались как 1% от валового национального дохода, а в 70-х годах они уже приближались к 4%. Сбой этой системы произошел уже в советские годы, но в наше время она почти рухнула – многие новые балансодержатели, получив в приватизацию значительные производственные фонды, стремятся, в первую очередь, к извлечению из них максимальной прибыли. Экономят на защите от коррозии и структуры, оставшиеся под государственным влиянием, – «Газпром», МПС, жилищно-коммунальный комплекс и т.д.

Однако появились и новые позитивные тенденции. «Ржавый» товар в рыночных условиях не продается. Новые здания, конструкции и изделия должны выглядеть, как минимум, привлекательно. Хотя бы внешне! Поэтому интерес к защитно-декоративным покрытиям в России явно начал расти.

А в некоторых отраслях процесс даже пошел вглубь. Наученные горьким опытом автовладельцы ныне все лучше ориентируются в оцинковке, грунтовке и в автоэмалях. Вот и неповоротливый российский автопром и шустрое российское строительство начали осваивать современные материалы, технологии и средства защиты своей продукции от коррозии.

Процесс наконец-то «пошел», хотя до оптимизма еще далеко. Соблазн «продать» коррозионно слабую конструкцию так же велик, как и купить ее. Инвестиции в эту защиту – инвестиции в будущее, а денег большинству хочется сразу…

Тем более, что можно (см. пример с титановым памятником Гагарину) и обмануться в надеждах на светлое будущее. Поэтому некоторый обязательный минимум знаний по вопросам защиты металла необходим и производителям, и потребителям металла. Попробуем в этом вопросе помочь. Тем более, что традиции в России накоплены здесь неплохие. Например, школа академика Я.М. Колотыркина (НИФХИ им.Карпова) была среди основоположников современной и общепризнанной электрохимической теории коррозии. Есть заметные достижения и у многих других отечественных ученых и коллективов.

Основы современной теории

По своим химическим свойствам железо является нестойким к кислороду воздуха и воде, поэтому склонно к окислению и гидратации, начиная со своей поверхности. Распространению процесса коррозии вглубь металла препятствуют сравнительно инертные продукты коррозии (окисная пленка, ржавчина), по составу отвечающие формуле FenOm·kH2O.

Поверхностная пленка окислов и гидроокислов железа (весьма сложной структуры) является некоторой защитой металла от быстрого разрушения. Для типовых конструкционных сталей без защиты скорость коррозии составляет 0,2-0,5 мм/год для средних климатических условий России. Однако при неблагоприятной среде (побережье моря, борьба властей с гололедом и т.п.), а также при неблагоприятной структуре стали (сварные швы и т.п.) скорость коррозии может вырасти на порядок.

Главным ускорителем коррозии сталей является вода, «включающая» механизм электрохимического разрушения, где вторым электродом становится большинство примесей (загрязнений, лигатур и т.д.) на поверхности и в структуре стали. Другим ускорителем процесса являются механические напряжения в металле всех видов, начиная с границ кристаллов микроструктуры стали.

Эффективная защита черного металла (т.е. резкое снижение скорости коррозии) достигается модификацией свойств его поверхности. Достигается это тремя методами:

– изменением самого металла и его оксидной пленки (например, состава металла до нержавеющих и т.п. сталей),

– применением защитных металлических покрытий (цинкование и т.д.);

– применением защитных неметаллических покрытий (полимерных и т.п.).

Безусловно, эффективна комбинация разных методов, например, формирование многослойных покрытий металла. Все это относится к широко распространенным условиям эксплуатации металлических изделий и типовому российскому климату.

Специальные методы для особых условый эксплуатации (анодная защита, стойкость в агрессивных средах, жаростойкость и т.д.) будут рассмотрены позже.

Электрохимические технологии нанесения покрытий

Один из классических (с историей более 100 лет) методов позволяет защищать материал нанесением только металлических покрытий из чистых металлов и (реже) – отдельных сплавов. Ниже приведена таблица наиболее распространенных покрытий, наносимых электролитическим способом.

Преимущества метода в том, что он хорошо технологически отработан и универсален для нанесения почти всех металлов (и ряда сплавов) на электропроводящую основу. Составом электролита и режимом работы (температура, ток) можно легко регулировать как свойства, так и толщину покрытия. Качество покрытия (сплошность и т.д.) при строгом соблюдении технологии высокое. В специальных режимах и составах возможно получение без полировки зеркально-блестящих и прочих декоративных покрытий.

Сравнительная стоимость комплекта оборудования для электрохимии – низкая.

Производительность этого метода является средней (10-50 мкм/час.м2), поскольку непрерывные методы и технологические линии (для рулонного металла) распространены незначительно. В России сталь с электролитическим покрытием под маркой «Полистил» массово производит только Лысьвенский МЗ (в т.ч с односторонним покрытием). Среди продукции ЛМЗ, стальной тонколистовой холоднокатаный прокат электролически оцинкованный (марок ЭОЦ, ЭЦ), освинцованный (ЭОС), хромированная жесть и другие.

Электролитическое покрытие отдельных металлических деталей и конструкций (цинком, медью, никелем, хромом, кадмием и т.д.) ведется на сотнях российских предприятий машиностроения и на многих других.

Отметим, что аналогичное оборудование и схожую технологию использует анодирование («выращивание» оксидного слоя) алюминиевых и других сплавов. Помимо коррозионной стойкости, очень хороши (в т.ч. с дополнительной окраской) декоративные свойства этих покрытий. Поэтому технологии анодирования весьма перспективны.

Общим недостатком всех электрохимических методов является дополнительный процесс качественной очистки поверхности металла до нанесения покрытия. Другим недостатком этой технологии часто является ее экологическая вредность (от средней до высокой), зависящая от химреактивов очистки, электролита, отходов процесса. Особо токсичны и опасны технологии кадмирования, свинцевания, электролиты хромирования, золочения и серебрения. Поиск более безопасных реагентов дает малые результаты – на Западе под давлением ужесточающихся экологических требований производство всех видов электролитических покрытий медленно, но неуклонно сокращается. Часто этот прессинг «зеленых» в Европе и США необоснован, поэтому может дать дополнительные возможности российским производствам.

В целом многолетние традиции и многие непрофессиональные и субъективные оценки очень запутали ситуацию на рынке электролитических покрытий. Приведем нашу экспертную оценку для перспектив основных видов гальванических покрытий:

– цинкование (будет сокращаться из-за конкуренции горячего процесса и других экономичных и экологичных методов коррозионной защиты);

– кадмирование (будет резко сокращаться до минимума по требованиям экологии);

– хромирование (будет сокращаться ввиду меньшей моды в автомобилестроении, сложности технологии и вредности отходов);

– никелирование (будет стабильным или растущим ввиду малой вредности, высоких коррозионно-декоративных свойств, новых типов покрытий, например, сплавов Ni-Sn),

– лужение (будет сокращаться ввиду конкуренции других покрытий);

В целом по объемам производств в долгосрочной перспективе следует ожидать заметного сокращения индустрии гальванических процессов конкурирующими более простыми или наукоемкими технологиями.

Предварительная обработка стальной поверхности

Выбор метода очистки поверхности зависит от очень многих факторов сразу: какой металл или сплав предстоит очищать и от чего (в промышленных условиях на поверхности образуется окалина сложного состава, сильно загрязненная различными примесями – цеховой пылью, смазками, футеровочным материалом печи и т. п.), какое покрытие предполагается применить, какова будет дальнейшая обработка листа. В общем случае процессы очистки поверхности металла можно разделить на три категории:

1) механические методы:

Это пескоструйная, абразивная, дробеструйная и щеточная обработка и очистка поверхности (в растворах) при воздействии ультразвука.

Первые три способа предполагают воздействие посредством направленных потоков абразива, «сдирающего» загрязнение с поверхности в процессе трения.

Однако щеточная обработка образует меньше отходов и предпочтительнее для непрерывных технологических линий (например, перед цинкованием рулонной стали).

Что касается ультразвукового воздействия, работа этого способа основана на процессе кавитации – возникновении в жидкости массы пузырьков, схлопывание которых порождает мощные импульсы сжатия (микроударные волны), разрушающие прилегающий материал. Подбирая параметры ультразвукового поля, физико-химические свойства среды, в т.ч. ее газосодержание, можно управлять ходом очистки в широких пределах в зависимости от типа загрязнения и от вида обрабатываемого изделия. Метод дороже, но более управляемый и перспективный.

2) химические методы:

Для стали, преимущественно, это травление в растворах кислот – серной или соляной. Постоянно идет дискуссия, что лучше. Для отдельных деталей (прерывистого цикла травления в закрытых ваннах) экологически безопаснее соляная кислота, для травления рулонных материалов – менее летучая серная. Утилизация отходов отдельная проблема, которая для соляной кислоты решается легче. И хотя соляная кислота почти в полтора раза дороже серной – 1000-1100 руб./кг против 600-700 руб./кг., итоговый выбор склоняется в пользу соляной кислоты. Большинство предприятий, использующих в технологической цепочке кислоты, не торопятся менять одну на другую. Однако вслед за НЛМК и ЛМЗ в последние годы перешли на солянокислое травление и «Северсталь», и ММК.

Проблемы кислотного травления – это, помимо экологии, потери металла, наводораживание его верхнего слоя и образование значительных объемов токсичных сточных вод. Частично помогает применение ингибиторов травления (и прочих активных добавок), позволяющих более тонко регулировать процесс.

Длительность кислотного травления может быть снижена до секунд, поэтому метод легко встраивается в непрерывные технологические линии.

Другие методы травления – электрохимические, щелочные и т.д. применяются ограниченно.

3) плазменные методы:

Являются новыми и более совершенными. В этом случае поверхность металла подвергается обработке направленным потоком ионизированных частиц (плазмой), при температурах порядка 10000 °С. Недостатком метода является сложность и высокая цена оборудования для проведения процесса (включая создание специальной газовой среды). Особые проблемы возникают для непрерывных технологических линий и крупных металлоконструкций. В то же время метод универсален и высокопроизводителен, причем легко совмещается с процессом дальнейшего нанесения качественного покрытия.

Предварительно (до травления и нанесения электрохимических покрытий) во многих случаях дополнительно применяется специальное обезжиривание поверхности изделий. Сейчас чаще используют химическое обезжиривание металлов органическими растворителями или в щелочном растворе, при температуре 80-90 °С и выше; для черных металлов pH = 12-14, для цветных – 10-11. В качестве поверхностно-активных веществ дополнительно используются ОП-7, ОП-10 и сульфанол;

Завершающей стадией любого метода очистки является промывка поверхности водой, а после травления – пассивация поверхности ингибиторами коррозии различного назначения, активаторами и флюсами дальнейших процессов (например, горячего цинкования) и т.п.

«Горячий» способ нанесения покрытий

«Горячим» способом – погружением металла в расплав — как правило, наносятся покрытия цинка, олова, алюминия и ряда сплавов (и малого ряда керамических эмалей). Защищается от коррозии этими методами в основном сталь. Так как набор подходящих для этого метода расплавов весьма ограничен, то на универсальность метод не претендует.

Преимущество его – высочайшая производительность. Покрытие, толщиной до долей миллиметра, формируется за считанные секунды. Поэтому комплекс оборудования для покрытий из расплавов хорошо вписывается в современные непрерывные технологические линии.

Недостатком метода является не слишком высокая равномерность покрытия. При цинковании деталей погружением толщина слоя на отдельных участках из-за наплывов колеблется от номинала в 5-50 мкм до 0,2 мм и более. Методов четкого регулирования толщины покрытия и его качества для этого метода в принципе нет. Однако для рулонного листового проката отработка и стабилизация режима нанесения обеспечивает весьма высокое качество покрытия.

Фактически при взаимодействии жидкой фазы расплава с твердой фазой поверхности стали последовательно происходят процессы смачивания, термодиффузии и кристаллизации сплава покрытия. Первые два процесса очень зависят от состояния покрываемого металла, поэтому, аналогично электролитическим методам, требования к исходной чистоте его поверхности очень высоки. Пока технологические цепочки включают дополнительные ванны и процессы – обезжиривания, травления, промывки и флюсования покрываемого металла, однако есть тенденция упрощения этого процесса максимальным сохранением исходной чистоты его поверхности.

Горячеоцинкованная сталь (лист, трубы и детали) является наиболее массовой продукцией мировой металлургии, защищенной от коррозии. Типовая скорость процесса сейчас составляет более 100 м/мин при ширине ленты более 1500 мм. Автоматизированные скоростные технологические линии горячего покрытия листовой стали сплавами на основе цинка работают в России на НЛМК (оборудование «Nippon Steel», «Sundwig», «Stein Heurtey»), Северстали и ММК (оборудование «Danieli»). Комплект такого оборудования сложен и дорог (около $50 млн. на мощность 100000 тонн в год), поэтому часто на комбинатах используется (как база для модернизации) различное имеющееся оборудование.

Многочисленные сообщения о новых сплавах для горячего цинкования со значительными преимуществами чаще всего носят рекламный характер. Исследования долговременной коррозионной стойкости при огромных вариациях состава окружающей среды – крайне дороги и сложны. Однако уже практически подтверждены лучшие свойства и преимущества цинковых сплавов с Al, Si легированием.

На первом этапе развития массовой технологии горячего цинкования результатом высокой производительности были более низкие цены.

В последнее время ввиду роста качества (и антикоррозионных свойств) цена горячеоцинкованного листа заметно подросла. По данным MEPS, в начале 2002 года вообще произошла малая «революция»: среднемировые цены на горячеоцинкованный лист стали выше, чем на лист, покрытый электролитически.

Российские предприятия чаще выпускают оцинковку по российскому ГОСТу (толщиной от 0,5 до 2,5 мм) на базе х/к рулонов. Европейские и американские стандарты шире, частично освоены ориентированным на экспорт НЛМК и включают тонкую оцинкованную полосу (толщиной менее 0,4 мм), тонкие покрытия (до 10 мкм) и цинкование г/к листа. Отметим, что в России также производится ограниченный сортамент стойких строительных оцинкованных труб объемом около 30 тыс. тонн в год.

Недостатком применения готового оцинкованного проката является незащищенность отрезных кромок, отверстий, сварочных швов и т.д. Полная защита возможна при горячем цинковании готовых металлоконструкций и деталей, однако этот рынок в России (по сравнению с США, ЕС и т.д.) начал развиваться только в последние годы. Спрос на толстостенные оцинкованные профили (толщиной от 2,5 мм), конструкции и детали для строительства, энергетики, железных дорог и т.д. весьма велик.

Технология полного цинкования конструкций не является непрерывной, но более производительна, чем электролитическая. Качество обеспечивается полным соблюдением технологии процесса (начиная от очистки детали), и весьма высоко. На российском рынке сейчас заметна защищенная от коррозии продукция , «Энергомаш», «Восток-ЦМ» (всего до активных 20 фирм), обрабатывающих конструкции размером до 10м и более.

Все виды технологий горячего цинкования еще не закрыли все свои сферы применения, поэтому весьма перспективны в России. К примеру, алюмооцинкованный колесный диск «Жигулей» вдвое дешевле и прочнее дюралевого. Но простота этих методов защиты обманчива. Полная подготовка поверхности и жесткость соблюдения режимов приближают их к области высоких технологий, но обеспечивают надежную многолетнюю защиту от коррозии для типовых российских условий.

И заключение по вопросам цинкования. Активно рекламируемые в России покрытия типа Zinga и другие (порошок цинка в массе лака, краски и т.д.), термодиффузионные покрытия деталей и конструкций (в засыпной массе порошка цинка и в термокамере) принципиально обеспечивают худшее качество покрытия и коррозионной защиты, чем при горячем или электролитическом цинковании по отлаженным промышленным технологиям. Первый метод никак не гарантирует принципиально важный электроконтакт цинка со сталью, а второй лучше проводить выдержкой детали в расплаве (большая температура и чистота среды дадут лучшие результаты по диффузии).

О ионном (вакуммно-плазменном) нанесении металлических и прочих покрытий, а также о полимерных (лакокрасочных покрытиях) мы расскажем в продолжении этой статьи.

Статья была опубликована 10 апреля 2003 года в журнале «Металлургический бюллетень» (№ 07)

Промышленные способы защиты

Способы защиты металла от коррозии в промышленных целях включают:

- термическую обработку;

- лакокрасочное покрытие;

- пассивацию или легирование;

- защитное покрытие из металла;

- электрозащиту;

- применение ингибиторов.

Термическая обработка сводится главным образом к повышению жаропрочности металлов. Этого можно достичь различными путями. Такой способ защиты нацелен на борьбу с избирательным, точечным и межкристаллическим разрушением. Вследствие термообработки устраняется структурная неоднородность, сплав лишается внутреннего напряжения.

Защита от коррозии с помощью лакокрасочного покрытия весьма популярна благодаря надежности. Это доступный способ с простой технологией, позволяющий к тому же изменить цвет и внешний вид конструкции. В результате применения такой технологии защиты на поверхности изделия образуется сплошная пленка. Она препятствует разрушению металлической конструкции, защищает от агрессивного воздействия окружающей среды. Антикоррозионные лакокрасочные материалы обычно состоят из пленкообразующих веществ, растворителей, пластификаторов, пигментов, наполнителей, катализаторов. Эффективность применения такого способа во многом зависит от правильной технологии нанесения и подготовки поверхности. Немаловажным фактором является толщина покрытия.

Пассивация заключается в добавлении легирующих компонентов при плавке металлов. К таким примесям относятся хром, никель, молибден. Этот действительно эффективный способ замедляет анодный процесс. Металлический сплав переходит в состояние повышенной устойчивости к разрушению — происходит пассивация. На поверхности образуется оксидная пленка, обладающая совершенной структурой. Таким образом обрабатывают железо, алюминий, медь, магний, цинк, сплавы на их основе. В результате пассивации металлы приобретают не только коррозионную стойкость, но и жаропрочность.

Металлическое покрытие получило широкое распространение в качестве защитного средства. Оно может быть катодным или анодным. Целостность защитного слоя гарантирует эффективную защиту металла от нежелательного воздействия. Однако повреждение или образование пор на внешнем слое может спровоцировать окисление внутреннего. Поэтому данный способ вызывает споры. Формирование защитного металлического покрытия может происходить по-разному:

- электрохимическим путем;

- погружением в расплавленный металл;

- нанесением расплавленного покрытия на обрабатываемую поверхность струей сжатого воздуха;

- химическим.

Электрозащиту применяют, когда нужно защитить котлы, стальные детали, подводные детали морского транспорта, детали буровых платформ. Изделие подключают к отрицательному полюсу источника тока. Благодаря этому ток в электролите проходит через пластины-аноды, а не через защищаемую деталь.

Ингибиторами называют вещества, замедляющие или останавливающие химические реакции, которые провоцируют возникновение ржавчины. При введении в агрессивную среду ингибиторы создают на поверхности изделия адсорбционную пленку. Благодаря ей происходит изменение электрохимических параметров металлов, электродные процессы замедляются. Это эффективное и технологически несложное защитное мероприятие.

Как выбрать краску по металлу

В настоящее время существуют виды покрытий для эффективной борьбы с коррозиями разных металлов при особых условиях их использования:

- Для кровельного оцинкованного металла;

- Защищает от агрессивной химической среды маслобензостойкая краска;

- Износостойкая используется для подвижных деталей, подверженных механическому воздействию;

- Садовые инструмент, слегка повреждённые металлические поверхности хорошо покрыть молотковой краской, которая и грунтует, и обеспечивает красивую финишную обработку цветом;

- В кораблестроении коррозию, возникающую от воздействия солёной воды, предотвращают при помощи лакокрасочных материалов на основе алюминия;

- Для автомобилей применяют специальные средства разных видов: защищающие от вредных атмосферных явлений поверхность кузова; на масляной или восковой основе, защищающие скрытые участки, подверженные механическим повреждением, попаданию грязи, солей; антигравийные антикоры для открытых мест автомобиля.

Бытовые способы защиты

Способы защиты от коррозии, которые применяются в быту, отличаются простотой и доступностью. Все мероприятия сводятся к нанесению лакокрасочных покрытий. Защита металла предполагает использование различных по составу средств. Среди компонентов могут быть:

- смолы на основе силикона;

- полимерные материалы;

- ингибиторы;

- металлические опилки.

В случае, если ржавчина уже повредила металлическую поверхность, предотвратить распространение коррозии можно при помощи:

- Грунтующих средств. Они обеспечивают хорошую адгезию, поэтому их нанесение на поверхность перед покраской экономит расход финишного покрытия. В составе содержатся ингибирующие вещества, за счет чего грунты так эффективны при защите металла от коррозии.

- Стабилизаторов — с их помощью происходит преобразование оксидов железа в другие вещества. Такие химические соединения не подвержены ржавлению.

- Веществ, преобразовывающих оксиды железа в соли. Замедляют повторное образование ржавчины.

- Смол и масел. Их действие заключается в нейтрализации ржавчины. Масла и смолы связывают ее частицы, уплотняя их.

Если при обработке поверхности с целью предотвращения коррозии используется несколько средств, лучше чтобы они были от одного производителя. Они должны подходить друг другу по химическому составу.

Работы по нанесению лакокрасочных средств в домашних условиях можно провести самостоятельно. В большинстве случаев для этого не требуется привлекать мастеров.

В быту чаще всего нуждаются в такой обработке следующие металлоконструкции:

- крыши;

- ворота;

- различные ограждения;

- спортивные снаряды;

- трубы;

- радиаторы;

- дверцы и ручки.

Обрабатывать можно как новые изделия для предотвращения их разрушения, так и те, которые эксплуатируются уже много лет, но их срок службы необходимо продлить.

Обработка металла от коррозии

Механическая очистка поверхности при помощи щеток, скребков а также с применение электроинструмента с различными насадками

Пескоструйная очистка наиболее эффективный метод для очищения поверхности, но имеющий ряд недостатков, таких как низкая производительность, создание запыленности, что нарушает условия труда на строительной площадке.

Гидроструйная очистка повышает производительность, а применение абразивных материалов улучшает качество очистки.

Химическая очистка. Подразумевает применение специальных материалов которые разделяются на смываемые и несмываемые.

Смываемые методы химической очистки

К смываемым относятся 5% раствор соляной или серной кислоты, но при использовании этих материалов необходимо применять вещество, замедляющее химический процесс, так называемый ингибитор. Если не замедлить химическую реакцию помимо ржавчины уничтожится и сам металл. Можно использовать 15-30 % раствор ортофосфорной кислоты, в результате ее применения ржавчина превращается в твердую структуру, которая и является защитой от последующей коррозии. Хорошо помогает смесь 50 г молочной кислоты на 100 мл вазелинового масла. Кислота преобразует ржавчину в соль, а вазелиновое масло её растворяет.

Несмываемые методы химической очистки

Относят применение грунт преобразователей, ржавчина преобразуется в грунт, и не требует дальнейшего смывания. Если не удаётся полностью избавиться от ржавчины необходимо для предварительного окрашивания металла применить грунтовку со специальными антикоррозионными свойствами. Окончательная обработка поверхности производится с использование лаков, красок, эмалей со специальными свойствами.

Как провести обработку металла своими руками?

Самостоятельно проведение антикоррозионных работ требует соблюдения определенной последовательности действий:

- Поверхность, которую нужно уберечь от коррозии, необходимо подготовить. Ее тщательно очищают от пятен масла, ржавчины и прочих загрязнений. Это можно сделать при помощи металлических щеток или специальных насадок для болгарки.

- Когда поверхность должным образом подготовлена к нанесению грунтовки или преобразователя ржавчины, наносят слой средства. Он должен полностью впитаться и просохнуть.

- После этого на поверхность металла наносят защитную краску. Необходимо нанести два слоя, дав хорошо высохнуть каждому. Стоит позаботиться о защитных средствах для выполнения работ: перчатках, очках, респираторе.

Это стандартная схема обработки металлической поверхности для защиты от разрушения.

Видео описание

Наносить состав необходимо в несколько тонких слоев. Как это нужно делать, можно увидеть в этом видео:

После каждой обработки поверхности подождите, пока деталь высохнет. Удалить преобразователь коррозии, который случайно попал на соседние участки, можно спиртом. Также запомните, что последний нанесенный слой Hi-Gear No-Rust нужно выдерживать не менее 3 часов, перед тем как окрашивать металл. Не забудьте о защите слизистых глаз и дыхательных путей во время работы.

Защитные краски для металла

Нанесение на металлическую поверхность специальных защитных красок — одно из самых эффективных средств против коррозии. При высыхании они образуют твердую пленку с пигментами. Толщина этой пленки может варьироваться в зависимости от назначения металлического изделия. Толщина и характер взаимодействия краски с поверхностью определяют защитные свойства покрытия.

Антикоррозионные средства по металлу можно разделить на три группы:

- грунтовки;

- краски;

- средства для нанесения прямо поверх ржавчины.

Выбирая защитную краску, важно учитывать свойства металлической поверхности, на которую она будет наноситься. Например, для черных металлов, таких как сталь, лучше выбрать грунтовку, содержащую цинк. Дело в том, что оцинкованная поверхность в течение долгого времени способна противостоять разрушениям. Как правило, инструкция содержит информацию о том, для какого типа поверхности предназначается данный продукт.

Краска по ржавчине становится удачным решением в ситуации, когда поверхность невозможно качественно очистить от ржавчины. Она проста и удобна в использовании, ложится ровным плотным слоем. Покрытие, которое создает такая краска, отличается прочностью и устойчивостью к коррозии. Несмотря на то что на металлической поверхности уже имеются коррозионные очаги, краска по ржавчине не позволит им увеличиваться и распространяться.

Большинство средств подходят для того, чтобы наносить их вручную в бытовых условиях. Некоторые краски лучше ложатся, если их распылять. В составе красок учитывают то, что они будут использоваться в том числе для защиты конструкций, находящихся на улице. Средства можно наносить в уличных условиях. Как правило, антикоррозионные краски для лучшего эффекта наносят достаточно толстым слоем.

Окрашенная поверхность выглядит эстетично. При этом она надежно защищена от коррозии. Образовавшаяся в результате окрашивания пленка предотвращает отрицательное влияние света, влаги, примесей в атмосфере. Защита поверхности от окисления обеспечивается на срок до 8 лет.

Производители антикоррозионной краски

Качественные лакокрасочные покрытия для металла выпускают отечественные и зарубежные производители.

- Для защиты от ржавчины автомобиля хорошо воспользоваться продукцией брендов «Мовиль», «Антикоррозит», «Футура», «Кирье», «Форрекс».

- Промышленные покрытия выпускают производители лакокрасочных материалов: группа в Московской области, группа , российская , расположенная в Санкт-Петербурге.

- Большой ассортимент профессиональных покрытий для металлических изделий у украинского из Харькова. Это профессиональные краски, грунтовки по металлу с молотковым эффектом, эффектом металлической стружки и другими.

- Большой выбор лакокрасочных покрытий у финской .

Отличную защиту от воздействия окружающей среды обеспечивают давно известные на рынке краски бренда «Hammerite», выпускаемые теперь концерном «AkzoNobel».

Специальные синтетические смолы обеспечивают грязеотталкивающий эффект. Составляющим компонентом краски являются мельчайшие частицы закалённого стекла, которые при высыхании склеиваются, образуя влагонепроницаемое покрытие.

Из «Hammerite» можно выбрать матовую, полуматовую, глянцевую, молотковую краски. Последняя создаёт молотковую — шероховатую, похожую на кованую поверхность.

Высокое качество отличает краски торговой марки «Senta» («Сента»). Турецкая фабрика Sentapol представлена на рынке двумя видами кузнечных красок: антикоррозийной текстурной краской на эпоксидной основе Senta Miofe (Миофа), антикоррозийной молотковой краски Senta Hammer (Хаммер).

Это финишные краски, которые можно наносить на неподготовленный металл для создания шара защиты с молотковым эффектом. Они содержат грунт и финишный краситель. Эпоксидная смола в составе обеспечивает более длительную защиту.

Нормы и правила СНиП

Защита металлических конструкций от разрушения на предприятиях — это технологический процесс, при котором необходимо соблюдать установленные нормы. Официальный документ, который регулирует нормы и правила при антикоррозионных работах — СНиП 2.03.11—85.

Данный документ указывает допустимые методы обработки металлических поверхностей для предотвращения коррозии. Они включают:

- покрытие лакокрасочными материалами;

- пропитку антикоррозионным составом;

- оклейку специальными защитными пленками.

При выполнении защитных работ документ предписывает учитывать особенности среды: степень агрессивности, физическое состояние и характер действия. Для разных сред предусмотрено использование материалов, которым можно обеспечить эффективную защиту от разрушения.

Если обработка металлоконструкций от разрушения проводится самостоятельно, рекомендации и правила из СНиП необходимо учитывать.

На Череповецком заводе металлоконструкций все работы по предотвращению коррозии начиная от соответствующего проектирования и заканчивая послемонтажным обслуживанием, проводятся с учетом госстандартов и правил. Уверенность в высоком качестве металлоконструкций позволяет давать нашим клиентам гарантию до 24 месяцев на всю продукцию.