Разновидности

Для подразделения разверток на виды используются разные критерии.

- Способ использования – машинные либо ручные.

- Форма подвергаемого обработке отверстия и собственная конфигурация – конусообразные или цилиндрические.

- Способ закрепления – насадные либо хвостовые.

- Расположение по окружности режущих кромок – неравномерное или с определенным шагом, то есть равномерное. Шероховатость обработанной поверхности напрямую зависит от примененного варианта исполнения.

Развертки машинные (устанавливаются на станках) и с ручным приводом конструктивно отличаются. В частности, у инструмента второго типа режущие кромки, находящиеся на рабочей части, удлиненные. А хвостовик имеет квадратное сечение, что позволяет надежно зафиксировать ручную развертку в имеющемся воротке. Машинным инструментом можно проводить развертывание гнезд, характеризующихся достаточно большой глубиной. Обеспечивается это следующими его особенностями:

- рабочая часть заметно короче;

- шейка же, наоборот, длиннее.

Выбирать подходящую развертку нужно с учетом:

- диаметра планируемого к обработке отверстия;

- разновидности инструмента: машинного либо ручного типа; для какой обработки он пригоден – чистовой-финишной либо предварительной-черновой. В последнем случае при выборе нужно руководствоваться такими цифрами необходимого припуска: чистовое развертывание – min 0,05 мм; max 0,10 мм; черновая операция – min 0,1 мм; max 0,15 мм.

Более полная информация по этому вопросу отображена в таблице. Численные значения приведены в миллиметрах.

| Припуск на операцию | Диаметры отверстий и соответствующие им припуски | ||||

| 100,0 | 50,0-75,0 | 30,0-50,0 | 18,0-30,0 | 12,0-18,0 | |

| Чистового развертывание | 0,1 | 0,08-0,1 | 0,07 | 0,06 | 0,04-0,05 |

| Чернового развертывания | 0,3 | 0,2-0,22 | 0,18 | 0,14 | 0,1-0,11 |

| Общее значение для обеих разновидностей обработки | 0,4 | 0,3 | 0,25 | 0,2 | 0,15 |

Практические приемы обработки отверстий развертками

Нужно ли отверстие отделывать развертками или нет, и достаточно ли, в первом случае, обработать его машинной разверткой или необходима также окончательная доводка отверстия до точного размера ручной разверткой — определяется требуемой степенью точности и чистотой отделки. Так, например, отверстия под болты и винты — проходные и под резьбу — не обрабатываются развертками; напротив, этот способ отделки необходим для отверстий под опорные цапфы, шарнирные болты и т. п. Точно также необходимо развертывать такие отверстия, в которые надо будет вставлять оправки для последующих операций — например, отверстия в ступицах шкивов или заготовок для зубчатых колес.

Если длина отверстия по сравнению с его диаметром довольно значительна, и стенки его не должны быть особо гладкими, для получения желаемого результата достаточно обработки обыкновенной машинной разверткой. В тех же случаях, когда требуется высокая степень точности, и стенки отверстия должны быть совершенно гладкими, отделку лучше всего производить ручной разверткой. Обычно отверстие предварительно обрабатывают машинной разверткой обыкновенной или с приемным концом, оставляя припуск в 0,05 — 0,12 мм, который затем снимают во время окончательной отделки отверстия ручной разверткой.

Если отверстие должно быть развернуто, его сверлят таким сверлом, которое на 0,4 — 0,8 мм меньше окончательного размера отверстия.

Обработку отверстия разверткой производят обычно сейчас же вслед за сверлением его, в особенности, если изделие закреплено на столе станка. Это имеет целью обеспечить верное направление развертки. Число оборотов развертки должно быть несколько ниже скорости сверла, иначе возможно чрезмерное нагревание ее и разрушение режущих ребер. Подачу нужно брать не слишком большой, чтобы стенки отверстия не получились задранными. Начиная работу, следует убедиться в том, что развертка взяла верное направление и равномерно снимает стружку, иначе могут возникнуть вибрации инструмента, разбивающие вход в отверстие. Если развертка дрожит, надо остановить станок, затем снова начать работу на очень малой скорости. Для этого, в случае надобности, проворачивают станок вручную, взявшись рукою за ведущий ремень. Нажимать на развертку, опуская шпиндель чересчур быстро, не следует.

Нередко бывает нужно обработать одно или несколько изделий из плоского железа или стали по данному образцу, в котором просверлены и развернуты два или более отверстий. Эту работу можно быстро выполнить следующим образом. Берут сверло, диаметр которого равен диаметру развернутого отверстия (для точной наметки углубления, определяющего положение дыры), машинную развертку требуемого размера и сверло на 0,4 — 0,8 мм меньше окончательного диаметра отверстия. Скрепляют вместе образец и заготовку (струбцинкой или др. способом) так, чтобы контуры их совпадали и образец находился сверху, и ставят первую дыру образца точно под первое сверло, закрепленное в шпинделе станка. Намечают углубление в заготовке, вынимают сверло из шпинделя, вставляют вместо него второе (неполномерное) и просверливают отверстие. После этого обрабатывают его машинной разверткой. После того, как это сделано и прежде, чем начинать обработку следующего отверстия, в первую пару отверстий (в образце и заготовке) туго вставляют шпильку или штифт соответствующего диаметра, чтобы таким путем сохранить неизменным относительное положение обоих изделий во время наметки, сверления и отделки разверткой второго и следующих отверстий. Если число отверстий — три и более, то целесообразно и через вторую пару дыр пропустить штифт, обеспечивая этим полную неподвижность заготовки относительно образца во все время работы.

Заусенец или грат на зубе ручной развертки портит стенки отверстия. Взяв развертку, следует ощупать каждый зубец ее по всей длине режущего ребра и обнаруженные заусенцы или грат снять на оселке.

При обработке разверткой отверстий в стали и железе нужно пользоваться в качестве смазки деревянным маслом или смесью специального состава.

Никогда и ни при каких обстоятельствах нельзя вращать развертку в обратную сторону.

Развертывание отверстий в чугуне производится без смазки. Однако, иногда бывает полезно слегка смазывать маслом приемную часть машинных разверток, с целью уменьшить трение инструмента о стенки отверстия, что могло бы повлечь задирание их.

Нельзя отделывать разверткой отверстие с неровными стенками, так как она уйдет в сторону наименьшего сопротивления, и в результате отверстие получится некруглым.

Вместо развертки отверстие можно отделывать с успехом и спиральным сверлом, если только слегка закруглить углы его режущих ребер на оселке. Скорость резания должна быть при этом довольно высокой, а подача — малой.

Для обработки отверстия малого диаметра можно очень быстро сделать хорошую и легко затачиваемую развертку из куска круглой стали (серебрянки) соответствующего диаметра. От прутка отрезают кусок требуемого размера, запиливают на конце квадрат и несколько закругляют его углы. Затем снимают диаметр на 0,025 — 0,05 мм, почти по всей длине куска, оставляя прежний размер на длине 3 — 4 мм от квадрата. Это можно сделать при помощи напильника или наждачной шкурки. Другой конец скашивают под углом в 45° или несколько больше на половине окружности, снимают — очень немного — затылок на круглой режущей кромке, закаливают инструмент и отпускают. Шлифуют и поправляют на оселке плоско скошенную поверхность рабочего конца, слегка поправляют на оселке и закругленную режущую кромку, и развертка готова для работы. Подача ее должна быть малой, так как этот инструмент имеет лишь одно режущее ребро.

Методика развертывания

Для полного понимания методики проведения данной процедуры, целесообразно будет привести конкретный пример. Пусть требуется создать отверстие диаметром Ø30,0 мм по квалитетам ІТ6 – ІТ7. Последовательность этапов выполнения этого задания выглядит так:

- сначала высверливается гнездо диаметром Ø28,0 мм;

- затем проводится операция зенкерования с использованием зенкера диаметром Ø29,60 мм:

- далее –черновое развертывание с помощью инструмента с диаметром Ø29,90 мм;

- финишное развертывание посредством чистовой развертки диаметром 30,0 мм

На степень точности отверстия, сформированного в результате проведения данной процедуры, а также на уровень шероховатости полученной поверхности влияет, наряду с геометрическими характеристиками примененного инструмента, еще и тип СОЖ (здесь и далее Смазочно-Охлаждающая Жидкость). Если развертываются отверстия в стальных элементах конструкции, используются специальные дисперсные системы, проще говоря, эмульсии с добавками минеральных масел. Когда обрабатываются детали из латуни и бронзы, применяется СОЖ без таких компонентов. Более подробно эта тема будет раскрыта ниже.

Развертывание вручную цилиндрических и конических отверстий под заданный размер.

Развертывание отверстий применяют в тех случаях, когда необходимо получить более точное по форме и размеру отверстие с низкой шероховатостью обработки. Развертывание отверстий выполняют вручную или на сверлильном станке специальными инструментами- развертками. По форме обрабатываемого отверстия развертки делят на цилиндрические и конические; по способу применения — на ручные и машинные; по способу закрепления — на хвостовые и насадные. Для получения поверхности малой шероховатости применяют развертки с неравномерным распределением зубьев окружности.

Ручные развертки на одном конце имеют удлиненную рабочую часть с режущими кромками, а на другом конце (хвостовике) — квадрат для установки воротка. Машинные развертки устанавливают на шпинделе сверлильного станка. Они отличаются от ручных разверток меньшей длиной рабочей части и длинной шейкой (для развертывания глубоких отверстий).

Перед тем как приступить к обработке, необходимо выбрать инструмент. Выбор разверток производят в зависимости от технических требований, предъявляемых к обрабатываемой детали; сначала подбирают комплект черновой и чистовой ручных или машинных разверток. Диаметр развертки выбирают по размеру отверстия; при обработке отверстия под развертывание предусматривают припуск: для чернового развертывания 0,1-0,15 мм; для чистового развертывания 0,05-0,1 мм.

Пример. Необходимо обработать отверстие 0 30 мм. Для этого сначала сверлят отверстие сверлом 0 15 мм и рассверливают сверлом 0 29,8 мм. Производят обработку черновой разверткой 0 29,95 мм с припуском 0,15 мм; начисто развертывают разверткой 0 30, имея припуск 0,05 мм.

Рис. 80. Развертывание отверстий ручной разверткой.

Рис. 81. Прием проверки отверстий предельной пробкой-калибром: а — проходной частью; б — непроходной частью.

На шероховатость обработанной поверхности и точность отверстия по размеру и форме в большой мере влияют смазывание и охлаждение. В качестве смазочного материала и СОЖ при развертывании отверстий в стали применяют эмульсии и минеральное масло. В бронзе и латуни развертывание производится без применения масел.

Операция ручного развертыванияцилиндрическими развертками (рис. 80) заключается в следующем.

1. Выбирают необходимые чистовую и черновую развертки.

2. Деталь зажимают в тисках (если деталь имеет большие габаритные размеры, то развертывание производят без ее закрепления).

3. В обрабатываемое отверстие вставляют черновую развертку.

4. На квадрат хвостовика развертки надевают вороток.

5. На развертку и в отверстие кисточкой наносят смазывающую жидкость.

6. По мере вращения воротка с разверткой по направлению режущих кромок на поверхность развертки периодически добавляют смазочный материал. Вращать развертку нужно равномерно, плавно и в одну сторону, постепенно подавая ее вперед. Развертывание заканчивают при полном проходе отверстия всей заборной части режущих кромок развертки.

7. После окончания развертывания черновую развертку выводят из отверстия (не допускается обратное вращение развертки).

8. В отверстие осторожно вставляют чистовую развертку и надевают вороток на квадрат хвостовика.

9. Вращая вороток с разверткой по часовой стрелке, развертывают отверстие начисто. Для получения точного отверстия малой шероховатости подача должна осуществляться равномерно с применением необходимого смазочного материала.

10. После окончания развертывания чистовую развертку выводят из отверстия и проверяют размер отверстия гладким предельным калибром-пробкой (рис. 81).

11. Операция ручного развертывания коническими развертками заключается в следующем. Конические развертки служат для обработки на конус предварительно просверленного цилиндрического отверстия или отверстия с уступами сверлами разного диаметра для снятия меньшего слоя излишнего металла в процессе развертывания.

Развертывание конических отверстий выполняется в той же последовательности, что и цилиндрическое развертывание.

Заточка сверл.

Достижение высокой производительности и точности сверления отверстий можно обеспечить только при работе с правильно заточенным сверлом (с одинаковыми по размеру и остроте режущими кромками, определенным углом при вершине сверла, симметрично расположенным относительно его оси).

Угол при вершине выбирают в зависимости от вида обрабатываемого материала, например, для стали и чугуна он должен составлять 116-118°; для латуни и бронзы — 130-140°. Спиральное сверло затачивают на заточном станке с мелкозернистым шлифовальным кругом.

Перед заточкой сверла изучают требования безопасности труда при работе на заточных станках, изложенные ранее; проводят внешний осмотр заточного станка и готовят его к пуску; надевают предохранительные очки (при отсутствии экрана) и включают электродвигатель заточного станка.

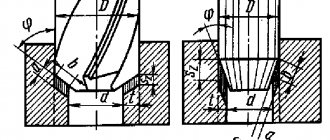

Опираясь левой рукой на подручник, удерживают сверло за спиральную часть как можно ближе к рабочему концу. Правой рукой охватывают хвостовик, слегка прижимая сверло к поверхности абразивного круга так, чтобы режущая кромка располагалась горизонтально и плотно прилегала задней поверхностью к кругу (рис. 82, а, б). Затем плавным движением правой руки, не отнимая сверла от круга, поворачивают его вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность. Заточку следует производить с охлаждением, периодически погружая конец инструмента в воду. Таким же способом затачивается другая режущая кромка сверла, После заточки задних поверхностей режущие кромки должны быть прямолинейными.

По мере стачивания сверла образуется поперечная кромка (перемычка), которую укорачивают подточкой. Подточку поперечной кромки применяют для сверл диаметром более 12 мм (рис. 82). Длина поперечной кромки зависит от диаметра сверла и составляет у сверл более 12 мм (0,15 диаметра).

Рис. 82. Заточка сверла: а — на заточном станке вручную; б — положение сверла относительно шлифовального е — подточка поперечной кромки (перемычки)

Качество заточки сверл проверяют специальным шаблоном (рис. 83).

Рис. 83. Проверка сверла при заточке по шаблону: а — шаблон; б — измерение длины режущей кромки; в — измерение угла заточен; г — измерение угла заострения; д — проверка угла наклона поперечной кромки.

Механизация сверления.

Работа с ручным инструментом

Ручное развертывание предполагает выполнение следующих действий:

- анализируются параметры исходного отверстия и заданные условиями Т.З. его конечные технические характеристики;

- на основе полученных данных выбирается инструмент для проведения процедур предварительного-чернового и окончательного-чистового развертывания;

- заготовка прочно закрепляется в тисках;

- в отверстие, проделанное в заготовке на этапе литья либо путем ее сверления, устанавливается инструмент, с помощью которого будет выполняться операция чернового развертывания;

- затем на его хвостовик надевается вороток;

- потом на обе рабочие поверхности — внутреннюю обрабатываемого отверстия и наружную развертки – наносится специальное смазывающее вещество;

- следующий этап – собственно, черновое развертывание. Оно проводится путем медленного, без каких-либо резких движений, вращения. При этом необходимо постоянно наносить материал для смазки;

- по окончании данного этапа инструмент следует аккуратно извлечь. Делать это нужно так, чтобы он не проворачивался в обратном направлении;

- далее в отверстие вставляется чистовой инструмент, и на его квадратный хвостовик насаживается вороток;

- чистовое развертывание осуществляется вращением воротка в направлении движения часовой стрелки. Для получения поверхности с низким уровнем шероховатости интенсивность подачи инструмента должна быть очень невысокой, а еще лучше – минимальной из допустимых по технологической карте;

- после завершения процедуры чистового-финишного развертывания, нужно проконтролировать качество обработанной поверхности и корректность геометрии отверстия. С этой целью используется такое безшкальное приспособление, как гладкий предельный метрологический калибр-пробка.

На рисунке представлены приемы проведения процедуры развертывания.

§ 76. ТЕХНИКА РАЗВЕРТЫВАНИЯ. Машинное развертывание. Ручное развертывание.

<<�Предыдущая страница Оглавление книги Следующая страница>>

Перед развертыванием отверстие предварительно просверливают и припуск на развертывание оставляют в пределах десятых долей миллиметра. Существуют два способа развертывания: ручное и машинное.

Машинное развертывание. Производится так же, как и сверление, т. е. развертка жестко закрепляется с помощью патрона или переходных втулок в конус шпинделя станка. При этом наряду с прочным закреплением развертки следует обеспечить совпадение осей шпинделя и развертки.

Ручное развертывание. Приступая к развертыванию, прежде всего следует выбрать соответствующую конструкцию и размер разверток, затем тщательно осмотреть, чтобы не было выкрошенных зубьев или забоин на режущих кромках.

После выбора и проверки разверток следует проверить величину припуска, оставленного на развертывание. При этом нужно иметь в виду, что для отверстий диаметром не более 25 мм припуск оставляется: под черновое развертывание 0,1-0,15 мм, под чистовое 0,05-0,02 мм. Отверстия диаметром меньше 25 мм следует обрабатывать сначала черновой разверткой, затем чистовой. Отверстия диаметром свыше 25 мм обрабатываются предварительно зенкером, затем черновой и чистовой развертками.

Приступая к развертыванию, деталь надо надежно закрепить в тисках. Крупные детали не закрепляются. Значительное влияние на чистоту и точность развертываемого отверстия оказывает смазка и охлаждение. При отсутствии охлаждения и смазки происходит разбивка отверстия; оно получается неровным, шероховатым и, кроме того, возникает опасность защемления развертки и поломки. Поэтому при развертывании стальных изделий развертку смазывают минеральным маслом, изделий из меди — эмульсией с маслом, алюминиевых — скипидаром с керосином, дюралюминиевых — сурепным маслом. Отверстия в деталях из бронзы и чугуна развертывают всухую.

Развертку 1 в отверстие надо устанавливать осторожно и проверять ее положение по угольнику 90°. Убедившись в перпендикулярности оси развертки к оси обрабатываемого отверстия, на головку развертки насаживают вороток 3 (рис. 142, а). В случае развертывания отверстия в труднодоступных местах детали 4 применяют специальные удлинители 2.

Рис. 142. Развертывание отверстий:

а — развертывание отверстий в труднодоступных местах: 1 — развертка, 2 — удлинитель, 3 — вороток, 4 — деталь; б — последовательность развертывания отверстий: I — сверление, II — зенкерование, III — черновое развертывание, IV — чистовое развертывание

После установки воротка развертку медленно вращают в одну сторону — по часовой стрелке, — одновременно производя плавную подачу вдоль ее оси. Вращение развертки в обратном направлении — против часовой стрелки — не допускается, так как имеющаяся между зубьями стружка может повредить зуб и в отверстии получатся задиры.

Примеры последовательности развертывания отверстий диаметром 30 мм наглядно видны из рис. 142, б.

Наряду с точным соблюдением правил техники развертывания необходимо стремиться к применению рациональных методов развертывания отверстий.

Практика работы слесарей-рационализаторов показывает, что применение рациональной конструкции разверток не только обеспечивает высокое качество работы, но и значительно повышает производительность труда.

Слесари машиностроительного завода Н. И. Федулов и А. И. Кабанов при развертывании конических отверстий на конусную часть развертки ставят ограничивающее стопорное кольцо, что исключает затрату времени на измерение.

Слесарь этого же завода В. Н. Макеев в целях уменьшения нагрузки на развертку в процессе работы увеличил длину ее заборной части в два раза. В результате отпала необходимость применения второй развертки и повысились производительность и точность обработки.

Применение комбинированных инструментов (зенкер-развертка, сверло-зенкер и др.) также повышает производительность труда.

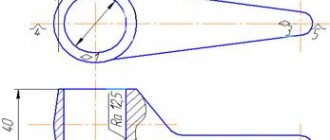

На рис. 143, а показана зенкер-развертка.

Слесарь А, И. Стишов изобрел комбинированный инструмент для одновременного сверления и зенкования отверстия. Устройство сверла-зенковки показано на рис. 143, б. Применение сверла-зенковки значительно повышает производительность труда.

Рис. 143. Комбинированные инструменты: а — зенкер-развертка, б — сверло-зенковка

Для получения высокой точности отверстия применяют плавающие развертки, представляющие собой пластины, вставленные в точно обработанные пазы цилиндрической оправки. Наружные ребра пластины заточены так же, как и у зуба развертки. Для обеспечения регулирования пластины делают составными. При работе плавающими развертками не нужна точная соосность обрабатываемого отверстия и шпинделя станка и, кроме того, точное отверстие получается даже при биении шпинделя, так как пластина своими ленточками центрируется по стенкам, отверстия, перемещаясь в пазу оправки в поперечном направлении.

Перейти вверх к навигации

Развертывание отверстий с коническим сечением

Схема обработки конусообразных гнезд, практически, идентична операции развертывания отверстий с цилиндрическим поперечным сечением или имеющим уступы по причине использования сверл различного диаметра. Проведение данной процедуры с гнездами последней (ступенчатой) конфигурации отличается тем, что можно оставить меньший припуск. Другая ее особенность – это применение, наряду с черновым и чистовым, еще и промежуточного инструмента.

Последовательность этапов развертывания отверстий конической конфигурации изображена на рисунке.

Контроль результатов проведения такой операции осуществляется с использованием конусного метрологического калибра. Эта проверка выполняется:

- определением глубины прохода применяемого для контроля приспособления;

- по конфигурации линий соприкосновения поверхностей метрологического калибра и созданного отверстия.

Осуществляется проверка качества процедуры развертывания конусообразного гнезда так:

- На боковую грань безшкального контрольного инструмента вдоль его продольной оси наносятся карандашом не больше 3-4 линий. Расстояние между ними должно быть примерно одинаковым.

- Под небольшим нажимом в коническое отверстие заготовки вставляется калибр и поворачивается на треть оборота.

- После извлечения контрольного инструмента осуществляется проверка состояния линий, нанесенных на этапе №1.

О качественном выполнении процедуры развертывания говорит факт равномерного истирания всех вышеуказанных линий.

Развертывание конических отверстий

Кондуктор для сверления отверстий

Конические отверстия нормализованных размеров (внутренние конусы в переходных втулках, в насадных развертках, зенкерах и т. д.) следует обрабатывать развертками (рис. 163), комплект которых для определенного типа и размера обрабатываемого конического отверстия (например, конус Морзе № 4) состоит из 3 шт. Каждая из таких разверток имеет коническую часть, соответствующую размерам отверстия, для обработки которого она предназначается, и цилиндрический хвостовик, заканчивающийся квадратом.

На конической части профрезерованы канавки, образующие зубья. У первой (обдирочной) развертки (рис. 163, а) число зубьев обычно невелико (в развертке для конуса Морзе № 4 имеется 6 зубьев). Они сделаны ступенчатыми с расположением ступеней по винтовой линии. Вторая развертка (рис. 163, б) имеет значительно большее число зубьев, чем первая, но также ступенчатых (для разделения снимаемой стружки на части). Третья (чистовая) развертка (рис. 163, в) имеет прямые ровные зубья; их делается несколько больше, чем во второй развертке.

Рис. 163. Конические развертки

Сверление отверстия производится сверлом диаметром на 0,5—1,0 мм меньше меньшего диаметра первой развертки. Благодаря ступенчатой форме зубьев этой развертки и расположению их по винтовой линии, развернутое отверстие получается ступенчатым. После прохода второй развертки ступени уменьшаются по величине, но количество их возрастает. Последняя (чистовая) развертка снимает ступени, и обрабатываемое отверстие получается с гладкими стенками.

Комплект, предназначенный для обработки конических отверстий с малыми уклонами конуса, иногда состоит из двух разверток. Очень пологие конусы часто обрабатываются сразу чистовой разверткой.

Установка развертки во время работы показана на рис. 164. Рабочий конец 3 развертки вводится в обрабатываемое отверстие детали 2, закрепленной в патроне 1, а правый поддерживается центром 5, вставленным в пиноль 6 задней бабки станка. На квадратный конец развертки надет хомутик 4, конец которого опирается на верхнюю площадку суппорта. По мере перемещения развертки влево пиноль задней бабки подается также влево непрерывным вращением ее маховика. Если конец хомутика приближается к левой кромке площадки, следует переместить влево весь суппорт.

Рис. 164. Развертывание конического отверстия

Проверка конических отверстий. Для проверки конических отверстий применяют калибры-пробки (рис. 165, а). Пользуясь таким калибром, на боковой поверхности его наносят меловые или карандашные риски. Если после того, как калибр введен в проверяемое отверстие и несколько раз повернут, риски сотрутся по всей длине, — угол конуса отверстия правилен. Если риски сотрутся только у меньшего диаметра калибра, это означает, что угол конуса велик. При слишком малом угле конуса меловые или карандашные линии окажутся стертыми только у большого диаметра калибра. Диаметры конического отверстия проверяются также калибром-пробкой. При правильно обработанном отверстии риска В, нанесенная на калибре-пробке, должна быть закрыта деталью, а торец детали не должен закрывать собой риску А (рис. 165, б). Если риска В на калибре не дойдет до торца детали, отверстие следует обработать дополнительно, а если риска А проходит в глубь детали, последняя является браком.

Рис. 165. Калибр-пробка (а) для проверки конических отверстий и его применение (б)

Выполнение машинного развертывания

Выбор режимов проведения такой технологической операции предполагает использование специальных таблиц. В качестве исходных служат следующие параметры: материал изготовления развертки; марка сплава, подвергаемого обработке; диаметр создаваемого отверстия. К числу основных характеристик машинного развертывания относятся: скорость вращения шпинделя станка, а также скорость проникновения инструмента в гнездо. Проводят эту операцию с минимальной скоростью, когда обрабатываются отверстия в вязких сплавах/металлах. Развертывание гнезд в нормализованных сталях выполняется обычно на максимально возможной по технологической карте скорости.

Виды применяемых СОЖ

Смазочно-охлаждающая жидкость подбирается под материал, в котором проделано подлежащее развертыванию отверстие. Рекомендации экспертов по этому вопросу формулируются следующим образом:

- стальные сплавы инструментальные (с содержанием элемента углерод С, превышающим 0,7%), конструкционные различного качества и углеродистые (содержание элемента углерод достигает отметки 2,14%) – смесь минеральных либо нефтяных масел; масла с добавками серы (элемент S); эмульсия, в том числе на основе 2-фазной системы; мыльный раствор (водный);

- бронза – при развертывании СОЖ не используется;

- алюминий – сурепное масло (в качестве сырья для его производства используются семена сурепицы); смесь скипидара (по-научному – масло терпентинное) с керосином; очищенный керосин; эмульсия;

- медь и медьсодержащие сплавы – эмульсии;

- чугун – в качестве СОЖ используется керосин. Допускается развертывание данного материала и без охлаждающей жидкости.

Некоторые нюансы процедуры машинного развертывания

Прежде чем приступить к развертыванию отверстия машинным способом, особое внимание следует уделить подготовке оборудования. Заключается она в выполнении следующих действий:

- посадочное место в шпинделе агрегата, а также конусообразный хвостовик инструмента с максимальной тщательностью протираются;

- затем развертку нужно вставить в подготовленный шпиндель;

- подвергаемая обработке деталь закрепляется на рабочем столе станка. При этом нужно добиться совпадения осей отверстия и развертки;

Сама процедура машинного развертывания включает следующие этапы:

- по завершении создания гнезда в обрабатываемой детали, нужно извлечь сверло из шпинделя сверлильного агрегата и вставить вместо него черновую развертку;

- проводится операция чернового развертывания;

- затем нужно сделать замену черновой развертки на чистовую, после чего выполнить процедуру еще раз;

- завершив чистовое-финишное развертывание, необходимо вывести инструмент из рабочей зоны, выключить электрический двигатель станка и, воспользовавшись калибром-пробкой, проверить качество проведенных работ.

Иногда рекомендуется для проведения чистовой обработки закреплять развертку в оправку шарнирного типа либо плавающий патрон.

Технология развертывания отверстий, типы разверток

Развертка по металлу применяется для чистовой обработки цилиндрических отверстий небольших диаметров.

Точность и показатель шероховатости развертывания выше, чем при применении другого лезвийного инструмента, поэтому развертки используются при финишной обработке после сверления, рассверливания, зенкерования или расточки.

Типичная развертка — это многолезвийный инструмент с фиксированными или регулируемыми режущими поверхностями и цилиндрическим или коническим хвостовиком.

Развертывание выполняется с малым припуском и на небольших скоростях, поэтому его выполнение не требует наличия у оборудования регулируемого усилия резания. У этой операции, как правило, отсутствует проблема стружкоотвода, т. к. при этом из-за наличия большого количества лезвий срезается очень тонкая стружка.

У цельнометаллических изделий геометрические параметры обеспечиваются высокой точностью заточки рабочих поверхностей, а у сборных регулируемых разверток — прецизионными механическими устройствами выставления сменных пластин.

Развертывание может выполняться на станках токарной и сверлильно-фрезерной групп. Главным требованием к этому виду обработки является высокая точность соосности инструмента и развертываемого отверстия.

Сущность и принцип обработки развертыванием

По своим рабочим движениям развертывание отверстий подобно операциям с использованием сверл и зенкеров. Даже внешне многие виды разверток (кроме регулируемых) похожи на сверла или зенкеры, хотя имеют канавки меньшей глубины и более пологий угол режущей кромки.

Их главное функциональное отличие — это высокие точность и качество обработки с квалитетом до 6 и шероховатостью Ra от 0.5 до 2 мкм. Такие показатели обеспечиваются небольшими припусками (от 0.05 до 0.5 мм) и малой глубиной резания, а также жесткостью конструкции.

Развертывание цилиндрических поверхностей производится с небольшими скоростями резания: цельнометаллическим инструментом — 5÷15 м/мин., регулируемым с твердосплавными пластинами — до 40 м/мин.

Как правило, развертки имеют прямые режущие кромки, но для развертывания отверстий в вязких материалах применяют специальный вид со спиральными зубьями. На фото ниже две режущие части: справа — со спиральными зубьями, слева — с прямыми.

Основные элементы конструкции

И цельнометаллическая, и регулируемая развертки включают в себя три базовых конструктивных компонента: рабочую часть, шейку и хвостовик.

Первая предназначена для формирования отверстия с заданной геометрией и профилем и геометрией, а с помощью хвостовика передается усилие вращения, которое может быть ручным или машинным.

На рабочей части находятся режущие лезвия, которые могут быть прямыми или спиральными. Между собой они разделены канавками. Их количество всегда четное и может варьироваться от 6 до 16.

Рабочая часть включает в себя следующие элементы: заборную (режущую) часть с конусным уклоном и калибрующую с обратным конусом. Сразу за ней находится шейка, которая необходима для выхода шлифовального инструмента после окончания затачивания развертки (у регулируемых ее нет).

Хвостовик у ручного варианта оканчивается квадратной головкой для насадки воротка, а у машинного выполнен в форме конуса или цилиндра. Рабочая часть у машинных разверток в несколько раз короче, чем у ручных, поэтому при резании к ним необходимо прилагать гораздо большее регулируемое усилие.

В процессе развертывания лезвия и пластины тупятся и теряют как режущие свойства, так и заданный размер. Поэтому при массовом производстве обычно используют сборные регулируемые изделия.

В этом случае их острота восстанавливается заменой вставных твердосплавных пластин, а размер настраивается с помощью регулируемого по диаметру корпуса или путем выдвижения с пластин посредством резьбового механизма.

Принцип действия разверток

Развертывание отверстия производится либо сразу после сверления, либо после рассверливания или зенкерования. Диаметр применяемой развертки, измеренный по кромкам противоположных лезвий (или кромок пластин у регулируемого варианта), должен точно соответствовать заданному диаметру отверстия после обработки.

Цельнометаллический инструмент доводят до точного размера на специальных заточных станках, а регулируемый выставляют с помощью встроенных механических систем и измерительных инструментов.

При подаче внутрь отверстия развертка начинает работать входным конусом режущей части (у регулируемых — передними кромками сменных пластин), удаляя по мере продвижения основную часть припуска. А доведение отверстия до заданного диаметра и чистоты поверхности осуществляет следующая за ней калибрующая часть.

На ее заднем конце находится обратный конус — небольшой участок лезвий, скошенный в сторону хвостовика с отклонением по высоте на несколько десятых миллиметра. Он необходим для того, чтобы при выходе из отверстия задняя часть лезвий не повредила обработанную поверхность.

С этими же целями у регулируемого инструмента задняя часть сменных пластин выполнена с небольшим скосом назад. Развертка коническая работает при более тяжелых условиях резания, поэтому у нее для ломки и отвода стружки по всей длине лезвия делаются поперечные пазы.

Вращающее усилие передается через хвостовик, на конце которого у ручных разверток находится квадратная головка под вороток, а у машинных — конусное или цилиндрическое окончание.

Современный цельнометаллический и регулируемый инструмент для развертывания отверстий, как правило, имеет модульную конструкцию, при которой рабочая часть может использоваться с державками различного типа. На видео ниже: развертывание трубы из нержавейки на токарном станке под ствол ракетницы.