Отжиг – одна из основных операций термообработки, предназначенная для получения определенных свойств стали. Она может служить промежуточным этапом или выполнять функции окончательного технологического процесса. Цели, достигаемые с помощью различных видов отжига: снизить твердость, получить однородную структуру, удобную для последующих операций мехобработки, снять внутренние напряжения. В зависимости от температуры нагрева, времени и условий выдержки различают два основных типа отжига –I иII рода, которые, в свою очередь, подразделяются на подвиды.

Отжиг сталей первого рода – назначение, виды, температуры нагрева

В зависимости от температур нагрева и начального состояния сплава при различных видах отжига I рода протекают процессы гомогенизации, рекристаллизации, устранения остаточных напряжений, уменьшения твердости. Все эти процессы проходят в случаях нагрева сплавов и выше, и ниже температур, при которых осуществляются фазовые трансформации. Основные цели, достигаемые с помощью этого вида термической обработки, – ликвидация химической и физической неоднородности, возникающей после сварки, резки, обработки давлением, закалки.

Гомогенизационный (диффузионный) отжиг

Этот вид термообработки применяется для слитков из легированных марок. Он позволяет снизить дендритную или внутрикристаллитную неоднородность, повышающую склонность металла при обработке давлением к негативным явлениям, среди которых:

- хрупкий излом;

- неравномерность свойств в различных направлениях;

- слоистый излом;

- трещинообразование;

- снижение пластичности и вязкости.

Режим диффузионного процесса:

- нагрев до высоких температур (до +1200°C), при которых характеристики структуры сплава выравниваются по всем направлениям;

- выдержка – 15-20 часов;

- быстрое охлаждение заготовки до 800-820°C, а затем более медленное на воздухе.

В результате гомогенизационного термического процесса получают крупное зерно, которое измельчают дальнейшей обработкой давлением или термической обработкой.

Рекристаллизационный отжиг стали

Этот вид термообработки используется для стальных заготовок или полуфабрикатов после холодного деформирования или между такими операциями. Он заключается в нагреве до температур, превышающих температуры рекристаллизационных процессов, выдержке и охлаждении. Температура операции определяется содержанием углерода в сплаве:

- 0,08-0,2% C–+680…700°C. Такие стали подвергают штамповке, прокатке, волочению.

- Высокоуглеродистая легированная сталь – +680…740°C. Обычно это калиброванные прутки из хромсодержащих безникелевых и хромоникелевых марок. Выдержка – 0,5-1,5 ч.

Для снятия напряжений

Этот вид термообработки применяют для отливок, сварных изделий, заготовок после резки, в которых появляются остаточные напряжения в результате неоднородного охлаждения и пластических деформаций. Остаточные напряжения провоцируют целый ряд негативных последствий, среди которых – изменение размерных параметров и деформационные процессы во время хранения, транспортировки и эксплуатации изделий.

Операция для снятия напряжений осуществляется в следующих температурных интервалах:

- Ходовые винты, зубчатые колеса, червяки: +570-600°C, выдержка 2-3 часа после основной механообработки, +160…+180°C, выдержка 2-2,5 часа после финишных мероприятий, проводимых для снятия напряжений после шлифовки.

- Обработка для снятия сварных напряжений: +650-700°C.

Остаточные напряжения снижаются и при рекристаллизационном отжиге, при котором осуществляются фазовые трансформации.

Гомогенизирующий отжиг

Гомогенизирующий (диффузионный) отжиг применяют для слитков легированных сталей с целью уменьшения дендритной или внутрикристаллической ликвации (неоднородности). Дендритная ликвация понижает пластичность и вязкость легированных сталей. Данный вид отжига проводится при температурах 1100…1200 0С, так как в этом случае более полно протекают диффузионные процессы, необходимые для выравнивания химического состава слитка. Продолжительность диффузионного отжига может достигать 100 часов, а время выдержки 15…20 часов.

В результате диффузионного отжига получается крупное зерно. Этот недостаток устраняется при последующей обработке слитка давлением или в процессе последующей термообработки.

Отжиг II рода – процессы с фазовой перекристаллизацией

Отжиг II рода осуществляется только при температурах, лежащих выше порога начала фазовых трансформаций. Разновидности – полный, изотермический, неполный.

Полный

Полный отжиг заключается в нагреве выше критической температуры А3 (окончания перекристаллизации), выдержке до полного завершения фазовых трансформаций и медленном охлаждении. При нагреве до температур, превышающих на 30-50°Cточку А3, сталь после полного отжига приобретает однофазную аустенитную структуру с измельченным зерном, обеспечивающую повышенную вязкость и пластичность. При более высоких температурах аустенитное зерно увеличивается в размере, что снижает характеристики полуфабриката.

Температура нагрева и время выдержки в высокотемпературных условиях определяются типом заготовок, способом их укладки в печь, высотой садки. Для защиты стали от окисления и обезуглероживания отжиг проводится в защитных атмосферах.

Скорость охлаждения определяется химсоставом стали. Чем большую устойчивость переохлажденного перлита проявляет металл, тем медленнее его необходимо охлаждать. Поэтому углеродистые стали охлаждают со скоростью 100-150 градусов в час, а легированные стали значительно медленнее – со скоростью 40-60 градусов в час. После распада аустенита в ферритной области охлаждение может быть более интенсивным. Его можно реализовать даже на воздухе. Если цель этого вида т/о – снятие напряжений в деталях сложной конфигурации, то медленное охлаждение в печи осуществляют до достижения нормальных температур.

Полный отжиг обычно применяется для сортового проката, фасонных отливок, поковок из среднеуглеродистых сталей.

Изотермический отжиг

При этом виде термообработки нагрев осуществляется, как и для полного отжига. Отличие процесса – быстрое охлаждение до температур, расположенных ниже критической точки А1, обычно – это +660…680°C. При температуре, до которой сталь была быстро охлаждена, осуществляется изотермическая выдержка – до 6 часов, во время которой происходит полный распад аустенитной структуры. На следующем этапе полуфабрикаты охлаждаются на воздухе.

Плюс изотермического процесса по сравнению с полным – сокращение периода операции. Особенно это актуально для легированных марок. Еще одно преимущество – получение максимально однородной структуры по всему сечению заготовки. Заготовки, которые планируется обрабатывать резанием, отжигают при температурах 930-950°C, обеспечивающих небольшое укрупнение зерна и улучшение обработки режущим инструментом.

Чаще всего изотермическому отжигу подвергают: поковки и сортовой прокат небольших размеров, изготовленный из легированных марок. Для больших садок (от 20 т) изотермический отжиг не применяют, поскольку на отдельных участках садки превращения осуществляются при разных температурных условиях.

Для пружинной среднеуглеродистой стали с содержанием углерода 0,6-0,9% C применяют специализированную изотермическую обработку, называемую патентированием. Этот процесс служит для подготовки проволоки к многостадийному обжатию во время холодного волочения.

Первый этап – нагрев заготовок до температур, при которых осуществляется полная аустенизация структуры (примерно +900°C),второй – погружение в соли с температурами в интервале+450…+600°C.

Образовавшиеся после такой обработки структуры сорбита или тонкопластинчатого троостита обеспечивает:

- возможность значительных обжатий при протяжке;

- отсутствие обрывов при холодных деформациях;

- высокую прочность после финишного волочения.

Неполный отжиг

При неполном отжиге металлоизделия нагревают немного выше критической температуры А1.Этот вид термообработки улучшает обработку резанием полуфабрикатов из заэвтектоидных (с содержанием углерода более 0,8%)легированных и углеродистых сталей.

Этапы неполного отжига в заэвтектоидных сталях:

- Нагрев до температур выше точки А1на 10-30°C (обычно +750…770°C). Обеспечивает практически полную рекристаллизацию структуры. Во время этого процесса пластинчатый феррит приобретает сфероидальную форму. Поэтому такую операцию часто называют сфероидизацией.

- Охлаждение до 600°C со скоростью до 60°C/час. Чем больше легирующих добавок в стали, тем медленнее должно быть охлаждение.

- Остывание на воздухе от +600°C до нормальной температуры.

Нормализационный отжиг

Нормализация (нормализационный отжиг) считается промежуточным процессом между закалкой и отжигом, поскольку позволяет получать меньшую хрупкость металла, чем при закалке, и большую твердость, чем при других разновидностях отжига. Поэтому нормализация – процесс, широко распространенный для изготовления деталей машиностроения.

Нормализацию часто выполняют с прокатного нагрева. Температуры нагрева:

- доэвтектоидные стали – до температур, превышающих А3 на 40-50°C;

- заэвтектоидные стали – на 40-50°C выше точки Аm.

Далее осуществляют непродолжительную выдержку, во время которой завершаются фазовые превращения, охлаждение – на воздухе.

Нормализация сопровождается полной перекристаллизацией, измельчением структуры, образовавшейся после литья, ковки, прокатки, штамповки. Для низкоуглеродистых сталей нормализация востребована вместо отжига с целью получения повышенной твердости, улучшения производительности при обработке резанием, качества поверхности. Для некоторых легированных марок нормализация с охлаждением на воздухе заменяет процесс закалки. Нагрев для нормализации сортового горячекатаного проката часто осуществляется токами высокой частоты.

Термическая обработка металлов. Отжиг первого рода.

Упрочнению термической обработкой подвергаются до

8 — 10% общей выплавки стали в стране, т. е. не менее 10 млн. т. в год. В машиностроении объем термического передела составляет до 40% стали, потребляемой этой отраслью. Номенклатура упрочняемых деталей велика — от деталей приборов, разнообразных деталей машин до крупных элементов металлургического, транспортного, энергетического оборудования.

Основными видами термической обработки, различно изменяющими структуру и свойства стали и назначаемыми в зависимости от требований, предъявляемых к полуфабрикатам (отливкам, поковкам, прокату и т. д.) иготовым изделиям, являются отжиг, нормализация, закалка и отпуск.

Термическая обработка– это тепловое воздействие на металлы и сплавы с целью придания им желаемой структуры, а следовательно, и свойств. Термическую обработку — самый универсальный и распространенный способ изменения свойств металлов и сплавов проводят или как промежуточную операцию при производстве заготовок для улучшения технологичности их изготовления или как окончательную операцию для придания деталям

комплекса свойств, обеспечивающих их износостойкость, надёжность в эксплуатации.

Виды термической обработки очень разнообразны и определяются типом фазовых и структурных изменений в сплаве.

Рисунок 1 – Схема видов термической обработки

После литья, термической обработки, сварки, обработки давлением в сплавах формируются неравновесные структуры. Для получения равновесной структуры применяют отжиг.

Отжиг – это термическая обработка, заключающая в нагреве, временной выдержке и медленном охлаждении, как правило, с нагревательной печью. В зависимости от того, какие отклонения от равновесного состояния устраняются, различают следующие разновидности отжига первого рода: гомогенизирующий, рекристализационный, дорекристализационный и уменьшающий напряжения. Проведение отжига не предусматривает фазовых

превращений в сплавах. Основные параметры отжига первого рода – это температура нагрева и время выдержки при этой температуре.

Этот вид отжига в зависимости от температурных условий выполнения устраняет химическую или физическую неоднородность, созданную предшествующими обработками. Характерная особенность этого отжига состоит в том, что устранение неоднородности происходит независимо от того, протекают ли в сплавах при этой, обработке фазовые превращения или нет, поэтому отжиг I рода можно производить при температурах выше или ниже температур фазовых превращений. [1] с.20

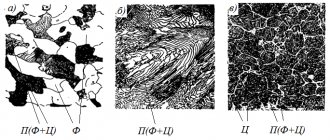

Гомогенизация (диффузионный отжиг). Диффузионный отжиг применяют для слитков легированной стали с целью уменьшения дендритной или внутрикристаллитной ликвации, которая повышает склонность стали, обрабатываемой давлением, к хрупкому разрушению, к анизотропии свойств и возникновению таких дефектов, как шиферность (слоистый излом) и флокены (тонкие внутренние трещины, наблюдаемые в изломе в виде белых овальных пятен).

Дендритная ликвация понижает пластичность и вязкость легированной стали, поэтому не только слитки, но и крупные отливки нередко подвергают гомогенизации. Нагрев при диффузионном отжиге должен быть высоким (1100 —1200 С), так как только в этом случае более полно протекают диффузионные процессы, необходимые для выравнивания в отдельных объемах состава стали. Общая продолжительность диффузионного отжига (нагрев, выдержка и медленное охлаждение) больших садок металла досыпает 50-100 ч и более. В зависимости от состава стали и массы садки продолжительность выдержки составляет 8 — 20 ч.

Для удаления поверхностных дефектов слитки после отжига иногда подвергают нагреву при 670 —680° в течение 1 — 16 ч, что снижает твердость. Фасонные отливки после гомогенизации подвергают полному отжигу или нормализации для измельчения зерна и улучшения свойств.

Рекристаллизационный отжиг.Под рекристаллизационным отжигом понимают нагрев холоднодеформированной стали выше температуры рекристаллизации, выдержку при этой температуре с последующим охлаждением. Этот вид отжига применяют перед или после холодной обработки давлением и как промежуточную операцию для снятия наклепа между операциями холодного деформирования.

Температура отжига для достижения рекристаллизации по всему объему и сокращения времени процесса превышает температуру порога рекристаллизации. Для углеродистых сталей с 0,08—0,2% С, чаще подвергаемых холодной деформации (прокатке, штамповке, волочению), температура отжига 680 —700°С. Отжиг калиброванных прутков (холодная протяжка) из высокоуглеродистой легированной стали (хромистой, хромокремнистой и др.) проводят при 730°С. Продолжительность нагрева составляет от 0,5 до 1,5 ч.

При отжиге стали, кроме рекристаллизации феррита может протекать процесс коагуляции и сфероидизации цементита, в результате которого повышается пластичность стали и облегчается обработка давлением.

Отжиг для снятия остаточных напряжений.Этот вид отжига применяют для отливок, сварных изделий, деталей после обработки резанием и д. р., в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения, неоднородной пластической деформации и т. п. возникли остаточные напряжения.

Остаточные напряжения могут вызвать изменение размеров, коробление и поводку изделия в процессе его обработки (например, резанием), эксплуатации или хранении. При резании за счет удаления части металла происходит нарушение равновесия остаточных напряжений, влекущих за собой деформацию изделия. Изменение размеров в процессе хранения связано с перераспределением остаточных напряжений при их релаксации. Отжиг стальных изделий для снятия напряжений проводится при температуре 160 —700°С с последующим медленным охлаждением. Например, многие детали прецизионных станков (ходовые винты, высоконапряженные зубчатые колеса, червяки и д. р.) нередко проходят отжиг (отпуск) после основной механической обработки при 570 —600°С в течение 2—3 ч и после окончательной механической обработки для снятия шлифовочных напряжений при 160—180°С 2 — 2,5 ч. Отжиг для снятия сварных напряжений проводится при 650 —700°С.

Остаточные напряжения снимаются и при проведении других видов отжига, например рекристаллизационного, с фазовой перекристаллизацией, а также при отпуске (особенно высоком) закаленной стали. [1] с.70

Упрочнению термической обработкой подвергаются до

8 — 10% общей выплавки стали в стране, т. е. не менее 10 млн. т. в год. В машиностроении объем термического передела составляет до 40% стали, потребляемой этой отраслью. Номенклатура упрочняемых деталей велика — от деталей приборов, разнообразных деталей машин до крупных элементов металлургического, транспортного, энергетического оборудования.

Основными видами термической обработки, различно изменяющими структуру и свойства стали и назначаемыми в зависимости от требований, предъявляемых к полуфабрикатам (отливкам, поковкам, прокату и т. д.) иготовым изделиям, являются отжиг, нормализация, закалка и отпуск.

Термическая обработка– это тепловое воздействие на металлы и сплавы с целью придания им желаемой структуры, а следовательно, и свойств. Термическую обработку — самый универсальный и распространенный способ изменения свойств металлов и сплавов проводят или как промежуточную операцию при производстве заготовок для улучшения технологичности их изготовления или как окончательную операцию для придания деталям

комплекса свойств, обеспечивающих их износостойкость, надёжность в эксплуатации.

Виды термической обработки очень разнообразны и определяются типом фазовых и структурных изменений в сплаве.

Рисунок 1 – Схема видов термической обработки

После литья, термической обработки, сварки, обработки давлением в сплавах формируются неравновесные структуры. Для получения равновесной структуры применяют отжиг.

Отжиг – это термическая обработка, заключающая в нагреве, временной выдержке и медленном охлаждении, как правило, с нагревательной печью. В зависимости от того, какие отклонения от равновесного состояния устраняются, различают следующие разновидности отжига первого рода: гомогенизирующий, рекристализационный, дорекристализационный и уменьшающий напряжения. Проведение отжига не предусматривает фазовых

превращений в сплавах. Основные параметры отжига первого рода – это температура нагрева и время выдержки при этой температуре.

Этот вид отжига в зависимости от температурных условий выполнения устраняет химическую или физическую неоднородность, созданную предшествующими обработками. Характерная особенность этого отжига состоит в том, что устранение неоднородности происходит независимо от того, протекают ли в сплавах при этой, обработке фазовые превращения или нет, поэтому отжиг I рода можно производить при температурах выше или ниже температур фазовых превращений. [1] с.20

Гомогенизация (диффузионный отжиг). Диффузионный отжиг применяют для слитков легированной стали с целью уменьшения дендритной или внутрикристаллитной ликвации, которая повышает склонность стали, обрабатываемой давлением, к хрупкому разрушению, к анизотропии свойств и возникновению таких дефектов, как шиферность (слоистый излом) и флокены (тонкие внутренние трещины, наблюдаемые в изломе в виде белых овальных пятен).

Дендритная ликвация понижает пластичность и вязкость легированной стали, поэтому не только слитки, но и крупные отливки нередко подвергают гомогенизации. Нагрев при диффузионном отжиге должен быть высоким (1100 —1200 С), так как только в этом случае более полно протекают диффузионные процессы, необходимые для выравнивания в отдельных объемах состава стали. Общая продолжительность диффузионного отжига (нагрев, выдержка и медленное охлаждение) больших садок металла досыпает 50-100 ч и более. В зависимости от состава стали и массы садки продолжительность выдержки составляет 8 — 20 ч.

Для удаления поверхностных дефектов слитки после отжига иногда подвергают нагреву при 670 —680° в течение 1 — 16 ч, что снижает твердость. Фасонные отливки после гомогенизации подвергают полному отжигу или нормализации для измельчения зерна и улучшения свойств.

Рекристаллизационный отжиг.Под рекристаллизационным отжигом понимают нагрев холоднодеформированной стали выше температуры рекристаллизации, выдержку при этой температуре с последующим охлаждением. Этот вид отжига применяют перед или после холодной обработки давлением и как промежуточную операцию для снятия наклепа между операциями холодного деформирования.

Температура отжига для достижения рекристаллизации по всему объему и сокращения времени процесса превышает температуру порога рекристаллизации. Для углеродистых сталей с 0,08—0,2% С, чаще подвергаемых холодной деформации (прокатке, штамповке, волочению), температура отжига 680 —700°С. Отжиг калиброванных прутков (холодная протяжка) из высокоуглеродистой легированной стали (хромистой, хромокремнистой и др.) проводят при 730°С. Продолжительность нагрева составляет от 0,5 до 1,5 ч.

При отжиге стали, кроме рекристаллизации феррита может протекать процесс коагуляции и сфероидизации цементита, в результате которого повышается пластичность стали и облегчается обработка давлением.

Отжиг для снятия остаточных напряжений.Этот вид отжига применяют для отливок, сварных изделий, деталей после обработки резанием и д. р., в которых в процессе предшествующих технологических операций из-за неравномерного охлаждения, неоднородной пластической деформации и т. п. возникли остаточные напряжения.

Остаточные напряжения могут вызвать изменение размеров, коробление и поводку изделия в процессе его обработки (например, резанием), эксплуатации или хранении. При резании за счет удаления части металла происходит нарушение равновесия остаточных напряжений, влекущих за собой деформацию изделия. Изменение размеров в процессе хранения связано с перераспределением остаточных напряжений при их релаксации. Отжиг стальных изделий для снятия напряжений проводится при температуре 160 —700°С с последующим медленным охлаждением. Например, многие детали прецизионных станков (ходовые винты, высоконапряженные зубчатые колеса, червяки и д. р.) нередко проходят отжиг (отпуск) после основной механической обработки при 570 —600°С в течение 2—3 ч и после окончательной механической обработки для снятия шлифовочных напряжений при 160—180°С 2 — 2,5 ч. Отжиг для снятия сварных напряжений проводится при 650 —700°С.

Остаточные напряжения снимаются и при проведении других видов отжига, например рекристаллизационного, с фазовой перекристаллизацией, а также при отпуске (особенно высоком) закаленной стали. [1] с.70

Отжиг на зернистый перлит

Для получения структуры зернистого перлита осуществляется маятниковый отжиг, после которого эвтектоидные и заэвтектоидные стали обеспечивают хорошую обрабатываемость резанием, повышается cкорость процесса резания и улучшается качество поверхности. Этот вид т/о подходит для тонких листов перед холодной штамповкой и прутков перед холодным волочением. Результат – улучшение пластических свойств.

Режим маятникового отжига состоит из нескольких циклов нагрева выше критической точки А3 с медленным охлаждением до +670…+700°C. Три таких цикла позволяют получить структуру со 100% зернистого перлита. Финальное охлаждение – на воздухе.

Отжиг I-го и II-го рода.

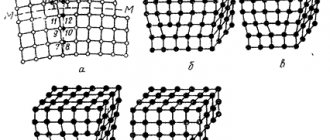

Отжиг 1 рода – возможен для любых Ме и сплавов.Его проведение не обусловлено фазовыми превращениями в тв сост-ии. Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет хим неоднородность, уменьшает внутрнапряжения.Основное значение имеет t нагрева и время выдержки. Характерным яв-ся медленное охлаждение

1. Дифф-ый (гомогенизирующий) отжиг

. Примен-ся для устранения ликвации (неоднор-ть хим состава по V), выравнивания хим состава сплава. В его основе – диффузия. В рез-те нагрева выравн-ся состав, раств-ся избыточные карбиды. Примен-ся, для легир-ых сталей. Т нагрева зависит от t плавления,

ТН = 0,8 Тпл

. Продолж-сть выдержки: 8-20часов.

2. Рекристаллизационный отжиг

провод-ся для снятия напряжений после холодной пласт-ой деф-ции. Т нагрева связана с t плавления:

ТН = 0,4 Тпл

. Продолж-сть зависит от габаритов изделия.

3. Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки резанием, когда требуется высокая точность размеров). Т нагрева выбирается в зависимости от назначения, наход-я в широком диапазоне: ТН = 160……700oС.

Продолж-сть зависит от габаритов изделия.Детали прецизионных станков (ходовые винты, высоконагруженные зубчатые колеса, червяки) отжигают после основной мехобработки при t

570…600oС

в течение

2-3

часов, а после окончательной мех обработки, для снятия шлифовочных напряжений – при t

160…180oС

в течение

2-2,5

часов.

Отжиг 2 рода— для изменения фазового состава.Т нагрева и время выдержки обеспечивают нужные структ-ые превращения. Скорость охлаждения должна быть такой, чтобы успели произойти обратные дифф-ые фазовые превращения.Яв-ся подготовительной операцией, кот-ой подвергают отливки, поковки, прокат. Отжиг снижает твердость и прочность, улучшает обрабат-ть резанием средне- и высокоуглеродистых сталей. Измельчая зерно, снижая внутренние напряженияи уменьшая структурную неоднородность способствует повышению пласт-ти и вязкости.В зав-ти от t нагрева различают отжиг:1. полный,

с t нагрева на

30…50 oС

выше критической t

А3

Проводится для доэвтектоидных сталей для исправления стр-ры.При такой t нагрева A получается мелкозернистый, и после охлаждения сталь имеет также мелкозернистую структуру.

2. неполный,

с t нагрева на

30…50oС

выше критической t А1

Применяется для заэвтектоидных сталей. При таком нагреве в структуре сохраняется Ц2, в рез-те отжига Ц приобретает сферическую форму (сфероидизация). Получению зернистого Ц способ-ет предш-ющая отжигу горячая пласт-ая деф-ция, при кот-ой дробится Ц-ая сетка.Стр-ра с зернистым Ц лучше обрабат-ся и имеют лучшую стр-ру после закалки. Неполный отжиг яв-ся обязательным для инструме-ых сталей.Иногда неполный отжиг применяют для доэвтектоидных сталей, если не треб-ся исправление стр-ры (сталь мелкозернистая), а необходимо только понизить твердость для улучшения обрабат-ти резанием.

3. циклический или маятниковый отжиг

применяют, если после проведения неполного отжига Ц остается пластинчатым. В этом случае после нагрева выше t А1следует охлаждение до

680 oС

, затем снова нагрев до

750…760

)

o

С и охлаждение. В рез-те получают зернистый Ц.

4. изотермический отжиг –

после нагрева до требуемой t, изделие быстро охлаждают до t на

50…100oС

ниже критич-ой t

А1

и выдерживают до полного превращения А в П, затем охлаждают на спокойном воздухе. Т изотермической выдержки близка к t мин-ой устойчивостиA.В рез-е получают более однородную стр-ру, т.к превращение происходит при одинаковой степени переохлаждения. Применяют для легированных сталей.

5. Нормализация.

– разновидность отжига.ТО, при кот-ой изделие нагревают до аустенитного состояния, на

30…50 oС

выше

А3

или

Аст

с последующим охлаждением на воздухе.

илиВ рез-те норм-ции получают более тонкое строение эвтектоида (тонкий П или сорбит), умень-ся внутр напряжения, устраняются пороки, полученные в пр-ссе предшествующей обработки. Твердость и прочность выше чем после отжига.В заэвтектоидных сталях норм-ция устраняет грубую сетку Ц2.Для низкоуглеродистых сталей норм-цию применяют вместо отжига.Для среднеуглеродистых норм-цию или норм-цию с высоким отпуском применяют вместо закалки с высоким отпуском. В этом случае мех св-ва ниже, но изделие подвергается меньшей деф-ции, исключаются трещины.

Отжиг 1 рода – возможен для любых Ме и сплавов.Его проведение не обусловлено фазовыми превращениями в тв сост-ии. Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет хим неоднородность, уменьшает внутрнапряжения.Основное значение имеет t нагрева и время выдержки. Характерным яв-ся медленное охлаждение

1. Дифф-ый (гомогенизирующий) отжиг

. Примен-ся для устранения ликвации (неоднор-ть хим состава по V), выравнивания хим состава сплава. В его основе – диффузия. В рез-те нагрева выравн-ся состав, раств-ся избыточные карбиды. Примен-ся, для легир-ых сталей. Т нагрева зависит от t плавления,

ТН = 0,8 Тпл

. Продолж-сть выдержки: 8-20часов.

2. Рекристаллизационный отжиг

провод-ся для снятия напряжений после холодной пласт-ой деф-ции. Т нагрева связана с t плавления:

ТН = 0,4 Тпл

. Продолж-сть зависит от габаритов изделия.

3. Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки резанием, когда требуется высокая точность размеров). Т нагрева выбирается в зависимости от назначения, наход-я в широком диапазоне: ТН = 160……700oС.

Продолж-сть зависит от габаритов изделия.Детали прецизионных станков (ходовые винты, высоконагруженные зубчатые колеса, червяки) отжигают после основной мехобработки при t

570…600oС

в течение

2-3

часов, а после окончательной мех обработки, для снятия шлифовочных напряжений – при t

160…180oС

в течение

2-2,5

часов.

Отжиг 2 рода— для изменения фазового состава.Т нагрева и время выдержки обеспечивают нужные структ-ые превращения. Скорость охлаждения должна быть такой, чтобы успели произойти обратные дифф-ые фазовые превращения.Яв-ся подготовительной операцией, кот-ой подвергают отливки, поковки, прокат. Отжиг снижает твердость и прочность, улучшает обрабат-ть резанием средне- и высокоуглеродистых сталей. Измельчая зерно, снижая внутренние напряженияи уменьшая структурную неоднородность способствует повышению пласт-ти и вязкости.В зав-ти от t нагрева различают отжиг:1. полный,

с t нагрева на

30…50 oС

выше критической t

А3

Проводится для доэвтектоидных сталей для исправления стр-ры.При такой t нагрева A получается мелкозернистый, и после охлаждения сталь имеет также мелкозернистую структуру.

2. неполный,

с t нагрева на

30…50oС

выше критической t А1

Применяется для заэвтектоидных сталей. При таком нагреве в структуре сохраняется Ц2, в рез-те отжига Ц приобретает сферическую форму (сфероидизация). Получению зернистого Ц способ-ет предш-ющая отжигу горячая пласт-ая деф-ция, при кот-ой дробится Ц-ая сетка.Стр-ра с зернистым Ц лучше обрабат-ся и имеют лучшую стр-ру после закалки. Неполный отжиг яв-ся обязательным для инструме-ых сталей.Иногда неполный отжиг применяют для доэвтектоидных сталей, если не треб-ся исправление стр-ры (сталь мелкозернистая), а необходимо только понизить твердость для улучшения обрабат-ти резанием.

3. циклический или маятниковый отжиг

применяют, если после проведения неполного отжига Ц остается пластинчатым. В этом случае после нагрева выше t А1следует охлаждение до

680 oС

, затем снова нагрев до

750…760

)

o

С и охлаждение. В рез-те получают зернистый Ц.

4. изотермический отжиг –

после нагрева до требуемой t, изделие быстро охлаждают до t на

50…100oС

ниже критич-ой t

А1

и выдерживают до полного превращения А в П, затем охлаждают на спокойном воздухе. Т изотермической выдержки близка к t мин-ой устойчивостиA.В рез-е получают более однородную стр-ру, т.к превращение происходит при одинаковой степени переохлаждения. Применяют для легированных сталей.

5. Нормализация.

– разновидность отжига.ТО, при кот-ой изделие нагревают до аустенитного состояния, на

30…50 oС

выше

А3

или

Аст

с последующим охлаждением на воздухе.

илиВ рез-те норм-ции получают более тонкое строение эвтектоида (тонкий П или сорбит), умень-ся внутр напряжения, устраняются пороки, полученные в пр-ссе предшествующей обработки. Твердость и прочность выше чем после отжига.В заэвтектоидных сталях норм-ция устраняет грубую сетку Ц2.Для низкоуглеродистых сталей норм-цию применяют вместо отжига.Для среднеуглеродистых норм-цию или норм-цию с высоким отпуском применяют вместо закалки с высоким отпуском. В этом случае мех св-ва ниже, но изделие подвергается меньшей деф-ции, исключаются трещины.

Отжиг 2 рода

Отжиг для снятия внутренних напряжений.

Отжиг 1 рода

Технология термической обработки стали

Рекристаллизационный отжиг — нагрев холоднодеформированного металла выше температуры рекристаллизации, выдержка и медленное охлаждение для снятия наклепа. Используется, как предварительная обработка перед холодной пластической деформацией, как промежуточная операция между операциями холодной деформации или как конечная операция после обработки давлением. Температура отжига зависит от состава стали и для достижения рекристаллизации по всему объему превышает температурный порог рекристаллизации. Для стали, содержащей 0, 08-0, 20% С, чаще подогреваемой холодной пластической деформации, температура отжига 680-700°. Продолжительность нагрева 0, 5-1, 5 часа, время выдержки должно быть достаточным для завершения рекристаллизационных процессов.

Применяется для снятия остаточных напряжении, возникших в процессе предшествующих технологических операций (литье, сварка, обработка резаньем и т. д.). Температура отжига обычно 550-680°. Время выдержки устанавливается экспериментально, охлаждение медленное до 200-300°. В результате термической обработки повышаются допустимые внешние нагрузки, сопротивляемость усталости и ударным нагрузкам, снижается склонность к хрупкому разрушению, стабилизируются размеры и предотвращается коробление и поводка изделий.

Отжиг 2 рода различаются главным образом способами охлаждения и степенью переохлаждения аустенита, а также положением температур нагрева относительно критических точек. Основные разновидности отжига 2 рода: полный, изотермический, нормализационный, патентирование. Эти виды отжига характерны для доэвтектоидных сталей. Заэвтектоидные стали подвергаются сфероидизирующему отжигу и нормализации (нормализационный отжиг).

Полный отжиг — нагрев на 30-50° выше точки Ac1, выдержка и охлаждение вместе с печью (график 2 на рис. 46) до 200-400°, дальнейшее охлаждение на воздухе (ускоряется технологический процесс). Чрезмерное повышение температуры недопустимо т. к. вызывает рост аустенитного зерна и ухудшает свойства. Легированные стали, обладающие высокой устойчивостью переохлажденного аустенита, следует охлаждать медленнее (10-100 град/час), чем углеродистые(150-200град/ час). Структура после отжига доэвтектоидной стали Ф + П, зерно обычно измельчается.

Неполный отжиг — нагрев на 20-50° выше Ac1, выдержка и медленное охлаждение, для доэвтектоидных сталей применяют с целью улучшения обрабатываемости, при этом происходит только перекристаллизация перлита, для заэвтектоидных сталей применяют только неполный отжиг, который обеспечивает сфероидизацию цементита и высокие свойства, поэтому этот отжиг называют сфероидизирующим. Полный отжиг (с нагревом выше Аст) для заэвтектоидных сталей не используется, т. к. при медленном охлаждении образуется грубая сетка вторичного цементита, ухудшающая механические свойства.

Изотермический отжиг — нагрев производится также как и для полного отжига, затем быстро охлаждают (переносят в другую печь) до температур лежащих на 100-150°, ниже A1 и делают изотермическую выдержку до полного распада аустенита после чего охлаждают на воздухе (график 5 на рис. 46). Преимущество уменьшение длительности процесса, особенно для легированных сталей, получение более однородной структуры.

Используется для заготовок и др. Изделий небольших размеров, т. к. при больших массах металла невозможно обеспечить равномерное охлаждение до температуры изотермической выдержки.

Нормализационный отжиг (нормализация) — нагрев на 30-50 выше температуры линии GSE , выдержка и охлаждение на воздухе. Ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах, что повышает дисперсность феррито-цементитной структуры. Это повышает на 10-15% прочность и твердость средне — и высокоуглеродистой стали по сравнению с отожженной. Нормализацию широко применяют для улучшения свойств стальных отливок взамен закалки и отпуска. Для низкоуглеродистьк сталей нормализацию применяют вместо полного отжига (быстрее, а свойства близкие). Для отливок из среднеуглеродистой стали нормализация может быть конечной термической операцией. Для заэвтектоидных сталей нормализация применяется для устранения цементитной сетки, если она разорвалась при предшествующей обработке.

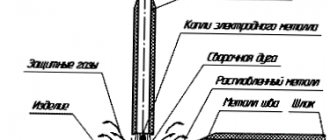

Патентирование— для получения канатной, пружинной и рояльной проволоки применяют изотермическую обработку, называемую патентированием. Проволоку из углеродистых сталей, содержащих от 0, 45 до 0, 85 % С нагревают в проходной печи до температуры на 150-200° выше Асз, пропускают через свинцовую или соляную ванну с температурой 450-550° и наматывают на приводной барабан. Распад аустенита происходит около изгиба С образных кривых. Структура феррито-цементитная, с очень малым межпластинчатым расстоянием — троостит патентирования. Избыточных фаз нет. После такой термической обработки проволоку подвергают многократному холодному волочению. В результате она имеет предел прочности до 200 кг/мм 2 (возможно получить до 500 кг/мм2).

Отжиг для снятия внутренних напряжений.

Отжиг 1 рода

Технология термической обработки стали

Рекристаллизационный отжиг — нагрев холоднодеформированного металла выше температуры рекристаллизации, выдержка и медленное охлаждение для снятия наклепа. Используется, как предварительная обработка перед холодной пластической деформацией, как промежуточная операция между операциями холодной деформации или как конечная операция после обработки давлением. Температура отжига зависит от состава стали и для достижения рекристаллизации по всему объему превышает температурный порог рекристаллизации. Для стали, содержащей 0, 08-0, 20% С, чаще подогреваемой холодной пластической деформации, температура отжига 680-700°. Продолжительность нагрева 0, 5-1, 5 часа, время выдержки должно быть достаточным для завершения рекристаллизационных процессов.

Применяется для снятия остаточных напряжении, возникших в процессе предшествующих технологических операций (литье, сварка, обработка резаньем и т. д.). Температура отжига обычно 550-680°. Время выдержки устанавливается экспериментально, охлаждение медленное до 200-300°. В результате термической обработки повышаются допустимые внешние нагрузки, сопротивляемость усталости и ударным нагрузкам, снижается склонность к хрупкому разрушению, стабилизируются размеры и предотвращается коробление и поводка изделий.

Отжиг 2 рода различаются главным образом способами охлаждения и степенью переохлаждения аустенита, а также положением температур нагрева относительно критических точек. Основные разновидности отжига 2 рода: полный, изотермический, нормализационный, патентирование. Эти виды отжига характерны для доэвтектоидных сталей. Заэвтектоидные стали подвергаются сфероидизирующему отжигу и нормализации (нормализационный отжиг).

Полный отжиг — нагрев на 30-50° выше точки Ac1, выдержка и охлаждение вместе с печью (график 2 на рис. 46) до 200-400°, дальнейшее охлаждение на воздухе (ускоряется технологический процесс). Чрезмерное повышение температуры недопустимо т. к. вызывает рост аустенитного зерна и ухудшает свойства. Легированные стали, обладающие высокой устойчивостью переохлажденного аустенита, следует охлаждать медленнее (10-100 град/час), чем углеродистые(150-200град/ час). Структура после отжига доэвтектоидной стали Ф + П, зерно обычно измельчается.

Неполный отжиг — нагрев на 20-50° выше Ac1, выдержка и медленное охлаждение, для доэвтектоидных сталей применяют с целью улучшения обрабатываемости, при этом происходит только перекристаллизация перлита, для заэвтектоидных сталей применяют только неполный отжиг, который обеспечивает сфероидизацию цементита и высокие свойства, поэтому этот отжиг называют сфероидизирующим. Полный отжиг (с нагревом выше Аст) для заэвтектоидных сталей не используется, т. к. при медленном охлаждении образуется грубая сетка вторичного цементита, ухудшающая механические свойства.

Изотермический отжиг — нагрев производится также как и для полного отжига, затем быстро охлаждают (переносят в другую печь) до температур лежащих на 100-150°, ниже A1 и делают изотермическую выдержку до полного распада аустенита после чего охлаждают на воздухе (график 5 на рис. 46). Преимущество уменьшение длительности процесса, особенно для легированных сталей, получение более однородной структуры.

Используется для заготовок и др. Изделий небольших размеров, т. к. при больших массах металла невозможно обеспечить равномерное охлаждение до температуры изотермической выдержки.

Нормализационный отжиг (нормализация) — нагрев на 30-50 выше температуры линии GSE , выдержка и охлаждение на воздухе. Ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах, что повышает дисперсность феррито-цементитной структуры. Это повышает на 10-15% прочность и твердость средне — и высокоуглеродистой стали по сравнению с отожженной. Нормализацию широко применяют для улучшения свойств стальных отливок взамен закалки и отпуска. Для низкоуглеродистьк сталей нормализацию применяют вместо полного отжига (быстрее, а свойства близкие). Для отливок из среднеуглеродистой стали нормализация может быть конечной термической операцией. Для заэвтектоидных сталей нормализация применяется для устранения цементитной сетки, если она разорвалась при предшествующей обработке.

Патентирование— для получения канатной, пружинной и рояльной проволоки применяют изотермическую обработку, называемую патентированием. Проволоку из углеродистых сталей, содержащих от 0, 45 до 0, 85 % С нагревают в проходной печи до температуры на 150-200° выше Асз, пропускают через свинцовую или соляную ванну с температурой 450-550° и наматывают на приводной барабан. Распад аустенита происходит около изгиба С образных кривых. Структура феррито-цементитная, с очень малым межпластинчатым расстоянием — троостит патентирования. Избыточных фаз нет. После такой термической обработки проволоку подвергают многократному холодному волочению. В результате она имеет предел прочности до 200 кг/мм 2 (возможно получить до 500 кг/мм2).