В машиностроении и других областях промышленности производственная деятельность заключается в выпуске заготовок и деталей, которые получаются путем механической обработки. Современные материалы могут обладать весьма высокими показателями твердости и прочности, за счет чего усложняется их обработка.

Для того чтобы обеспечить быструю и качественную механическую обработку при изготовлении режущего инструмента или их кромки используются углеродистые инструментальные стали. Их особенность заключается в высокой стойкости к механическому воздействию.

Углеродистые инструментальные стали

Подобные металлы также могут использоваться при выпуске ответственных деталей, к которым предъявляются высокие требования в плане прочности и твердости.

- Основные характеристики

- Применение

- Классификация

- Маркировка

Основные характеристики

Рассматривая основные свойства инструментальной стали следует отметить нижеприведенные моменты:

- Низкая чувствительность к перегреву. При механической обработке снятие слоя материала с заготовки происходит за счет оказываемого требования. Нагрев металла приводит к изменению его основных качеств. Поэтому углеродистые инструментальные качественные стали не нагреваются даже при длительном трении с другими поверхностями.

- Низкая чувствительно к привариванию к обрабатываемым деталям. Из-за оказываемого давления при подаче инструмента на момент обработки заготовок зона трения может несущественно нагреваться, что становится причиной повышения пластичности некоторые материалов. Если инструментальная сталь будет привариваться при этом к поверхности возникнет дополнительное сопротивление и качество получаемой детали существенно снизиться.

- Для того чтобы упростить обработку металла его делают боле восприимчивой к обработке методом резки.

- Восприимчивость к прокаливанию также определяется особым химическим составом.

- Высокая пластичность в горячем состоянии позволяет получать заготовки метод плавления металла.

- Высокое сопротивление процессу обезуглероживания позволяет получить наилучший результат при проведении закалки или других процессом химико-термической обработки.

- Во время обработки может возникать ударная нагрузка, которая в большинстве случаев становится причиной образования трещин. Высококачественная углеродистая инструментальная сталь не имеет подобного недостатка.

- Износостойкость и высокая прочность, твердость поверхности.

Химический состав инструментальных углеродистых сталей во многом определяют основные эксплуатационные качества металла.

Применение

Применение инструментальных углеродистых сталей во многом зависит от химического состава. Чаще всего применяется для получения:

- Режущего инструмента. На протяжении многих лет для изготовления инструментов использовали обычную сталь, которая в процессе работы могла нагреваться и быстро изнашиваться. На тот момент устанавливались станки токарной и сверлильной группы, которые могли проводить обработку только при низкой скорости и невысокой подачи. Появление современного оборудования, в частности станков с ЧПУ, привело к повышению требований, предъявляемых к инструменту. Только появление инструментальной стали и твердых сплавов позволило полностью раскрыть потенциал современного оборудования. Также не стоит забывать, что для получения качественных поверхностей должна существенно увеличиваться скорость подачи, повысить производительность можно при увеличении подачи. Современные режущие инструменты могут выдерживать неоднократные циклы нагрева и охлаждения, срок эксплуатации при этом увеличивается в несколько десятков раз.

- Высококачественных деталей. Примером можно назвать конструкцию ДВС, которая имеет поверхности с точными размерами и шероховатостью. Для того чтобы при эксплуатации подвижные элементы не меняли свою форму по причине нагрева их изготавливают из инструментальной стали.

- Приборов, применяемых для проведения точных измерений. Для получения небольших деталей с точностью линейных размеров в несколько сотен миллиметров заготовка не должна нагреваться или деформироваться за счет оказываемого давления со стороны режущего инструмента.

- Литейной прессформы, которая должна выдерживать существенное давление.

Для изготовления деталей больше всего подходить марка У7 или У7А, для изготовления режущего и другого инструмента У10 или У12. Данная закономерность связана с тем, что для получения режущего инструмента должны использоваться более твердые металлы.

Маркировка углеродистых инструментальных сталей в данном случае указывает на процентное содержание углерода и наличие других примесей. Свойства углеродистой инструментальной стали во многом определяются концентрацией углерода – чем больше, тем поверхность тверже, но повышается и хрупкость.

При холодном прессовании могут применяться марки У10 – У12. Проведенные тесты указывают на то, что их твердость составляет 57-59 HRC. Среди особенностей отметим:

- Достаточно высокую вязкость.

- Высокий уровень сопротивления деформациям пластического типа.

- Повышенная износостойкость.

Если габариты инструмента большие, то могут применяться сплавы, в состав которых включаются полезные примеси. Принято разделять инструментальные качественные стали на 5 основных групп:

- Износостойкие, теплостойкие и высокотвердые – группа, представленная быстрорежущей легированной сталью. Кроме этого в данную группу относят сплавы с ледебуритной структурой, которая характеризуется повышенной концентрацией углерода (более 3%). Применение инструментальных углеродистых сталей данной группы заключается в изготовлении инструментов, которые могут подвергаться воздействию высокой температуры из-за установки высоких скоростей резания.

- Теплостойкие и вязкие стали представлены сплавом, который имеет в своем составе молибден, хром и вольфрам. Химический состав инструментальной углеродистой стали данной группы характеризуется низким значением концентрации углерода.

- Нетеплостойкие, вязкие и высокотвердые стали имеют небольшое количество примесей и среднее значение углерода. Данной группе характерен невысокий показатель прокаливаемости.

- Средняя теплостойкость, высокая твердость, износостойкость – качества, свойственные металлам с 2-3% углерода и 5-12% хрома.

- Низкая устойчивость к теплу и высокая твердость характерны сталям с заэвтектоидной структурой. В большинстве случае они не имеют легирующих элементов или их концентрация очень мала. Высокий уровень твердости обеспечивается за счет высокой концентрации углерода.

Высококачественная инструментальная сталь может подвергаться дополнительной химико-термической обработке для изменения состава и перестроения кристаллической решетки, за счет чего и достигаются необычные эксплуатационные качества.

Твердость считается основным параметром, высокое значение которого не позволяет использовать сталь при изготовлении инструментов или деталей, подвергающихся во время эксплуатации ударам или вибрации. Эта рекомендация связана с тем, что при увеличении концентрации углерода повышается твердость, но вязкость уменьшается.

Уменьшение вязкости становится причиной повышения хрупкости структуры, в результате воздействия ударной нагрузки могут появляться трещины и другие дефекты, поверхность откалываться. Классификация по уровню твердости выглядит следующим образом:

- Высокий показатель вязкости и пониженная твердость характерны металлам, которые в составе имеют не более 0,4-0,7% углерода.

- Высокая износостойкость и твердость поверхностного слоя достигаются при насыщении структуры металла углеродом до 0,7-1,5%.

Больший показатель концентрации углерода делает металл очень хрупким, что не позволяет его использовать в качестве материала при изготовлении инструмента. Кроме этого легирующие элементы способны повысить вязкость и снизить хрупкость при условии большой концентрации углерода.

Упрочнение [ править ]

Основная статья: Поверхностное упрочнение

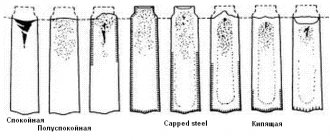

Процессы поверхностного упрочнения упрочняют только внешнюю часть стальной детали, создавая твердую износостойкую оболочку («корпус»), но сохраняя жесткую и пластичную внутреннюю часть. Углеродистые стали не очень упрочняемый означает , что они не могут быть закалены в течение толстых секций. Легированные стали обладают лучшей способностью к закалке, поэтому они могут подвергаться сквозной закалке и не требуют упрочнения. Это свойство углеродистой стали может быть полезным, поскольку оно придает поверхности хорошие характеристики износостойкости, но оставляет сердечник гибким и амортизирующим.

Высокоуглеродистая сталь

Высокоуглеродистая сталь — это сталь, которая содержит повышенное количество углерода, от 0,6% до 2%.

В процессе производства, для придания определенных механических свойств высокоуглеродистая сталь проходит термообработку.

Вследствие этого могут образовываться небольшие трещины швов на местах, где сплав подвергался высоким температурам, что в свою очередь мешает хорошему свариванию стали.

Чтобы предотвратить данное явление и повысить продуктивность сварки, а также исключить появление закаленных зон, применяется предварительный подогрев заготовки до 200-2500С. После этого сплав отлично сваривается, и создает надежные соединения. Высокоуглеродистая сталь в большинстве своем не применяется для конструкций.

Высокоуглеродистая сталь и ее марки

Марка высокоуглеродистой стали обозначается буквой У- углеродистая инструментальная, после буквы указывается цифра, которая показывает процентное содержание углерода. Например, У7- содержит 0,65-0,74% углерода, У13- содержание углерода 1,25-1,35%.

На особые свойства инструментальной стали влияет наличие марганца, после цифрового обозначения будет стоять буква Г. Например лист 65Г. Марка высокоуглеродистой стали от У7 до У13 содержание кремния 0,15-0,35%, серы 0,030%. Марки У10А, У12А применяют для изготовления матрицы, но с последующей закалкой.

Из У8, У10 изготавливают мелкие малоответственные магниты.

Марки высокоуглеродистой стали 55, 60,70 отличаются очень хорошей твердостью, прочностью, учитывая это, пригодны для изготовления проволоки тросов, штоков, валов прокатных станов и других изделий, претерпевающих большие нагрузки в процессе работы.

Углеродистая качественная конструкционная сталь 15, 35, 45, 50 используется для деталей с последующей цементацией, чтобы повысить твердость, износоустойчивость таким деталям как валы, зубчатые колеса, оси, гайки, болты, муфты, различные детали, которые испытывающие трение.

Также если сталь высококачественная, то после букв и цифр ставится буква А, а высококачественные стали Ш. Марки ШХ4, ШХ15, ШХ15СГ, имеющие легирующую добавку хрома, применяют для изготовления подшипников.

Высокоуглеродистая сталь свойства

Высокоуглеродистая сталь свойства с возрастанием углерода увеличивается цементит, а феррит снижается. Это приводит к тому, что металл приобретает менее пластичную структуру и ударную вязкость, но сохраняется прочность и твердость.

Качество высокоуглеродистой стали свойства во многом зависит от содержания вредных примесей, чем меньше их, тем выше качество стали. Наличие марганца увеличивает прокаливаемость стали и значительно повышает его прочность.

Также марганец устраняет вредное влияние серы, которое, если его очень много, при ковке приводит к образованию трещин.

Высокоуглеродистые стали свойства относятся к классу сталей, которые плохо свариваются, поэтому их не используют в сварных конструкциях, а сварку применяют только при возникших ремонтных работах или наплавке.

Таким образом, высокоуглеродистой стали свойства позволяют использовать ее для изготовления высокопрочного инструмента, приборов для измерения кроме всего перечисленного.

Источник: https://metallsmaster.ru/vysokouglerodistaya-stal/

Ссылки [ править ]

- ^ a b c d e f g «Классификация углеродистых и низколегированных сталей»

- Ноулз, Питер Реджинальд (1987), Проектирование стальных конструкций (2-е изд.), Тейлор и Фрэнсис, стр. 1, ISBN 978-0-903384-59-9.

- Страница «Инженерные основы» по низкоуглеродистой стали

- Elert, Гленн, плотность стали , получены 23 апреля 2009.

- Модуль упругости, прочностные свойства металлов — железо и сталь , извлечено 23 апреля 2009 г..

- ДеГармо, стр. 377.

- «Малоуглеродистые стали» . эфунда . Проверено 25 мая 2012 года .

- «Какие бывают типы стали? | Блог о представителях металла» . Металлические экспоненты

. 18 августа 2022 . Проверено 29 января 2022 года . - Ameristeel статья на углеродистую сталь архивной 18 октября 2006 в Wayback Machine

- ↑

Нисимура, Наоя; Мурасе, Кацухико; Ито, Тошихиро; Ватанабэ, Такеру; Новак, Роман (2012). «Ультразвуковое обнаружение откольных повреждений при низкоскоростном многократном ударе» .

Центральноевропейский инженерный журнал

.

2

(4): 650–655. Bibcode : 2012CEJE …. 2..650N . DOI : 10,2478 / s13531-012-0013-5 . - Страница «Инженерные основы» по среднеуглеродистой стали

- Страница «Инженерные основы» высокоуглеродистой стали

- Смит, стр. 388

- Альваренг HD, Ван де Путта Т, Ван Steenberge N, Sietsma Дж, Terryn Н (октябрь 2014). «Влияние морфологии и микроструктуры карбидов на кинетику поверхностного обезуглероживания C-Mn сталей». Metall Mater Trans

.

46

: 123–133. Bibcode : 2015MMTA … 46..123A . DOI : 10.1007 / s11661-014-2600-у . - Смит, стр. 386

- Смит, стр. 386-387

- Смит, стр. 373-377

- Смит, стр. 389-390

- Перейти ↑

Smith, pp. 387–388 - Смит, стр. 391

- Брэди, Джордж S .; Clauser, Henry R .; Ваккари А., Джон (1997). Справочник по материалам (14-е изд.). Нью-Йорк, штат Нью-Йорк: Макгроу-Хилл. ISBN 0-07-007084-9.

Высокоуглеродистая сталь: характеристики, свойства, марки и маркировка

Высокоуглеродистая сталь по причине ряда неоспоримых достоинств, которыми она обладает, успешно применяется для производства изделий, использующихся во многих отраслях промышленности.

Между тем использование сталей данной категории не всегда целесообразно, поэтому очень важно хорошо разбираться в свойствах и качественных характеристиках подобных сплавов.

Особенности материала

Любая сталь, как известно, является сплавом железа и углерода, в который могут добавляться различные легирующие элементы.

Разделение сталей на мало-, средне- и высокоуглеродистые типы зависит от того, в каком количестве в их составе присутствует углерод.

Данный элемент, который оказывает серьезное влияние на характеристики готового сплава, может содержаться в сталях от 0,02 до 2,14%. В сталях, относящихся к категории высокоуглеродистых, количество данного элемента в составе начинается с отметки 0,6%.

Марки стали и доля различных элементов в их составе

Одной из отличительных особенностей, которой обладают высокоуглеродистые стали, является то, что изделия из них плохо поддаются сварке, ее выполнение приводит к тому, что в зоне сварного шва возникают трещины.

Объясняется это тем, что такие материалы, обладая определенным химическим составом, имеют склонность к образованию закаленных зон в тех местах, где металл подвергается термическому воздействию.

В связи с такой особенностью высокоуглеродистых сталей, выполнять сварку изделий из них стоит только при помощи электродов, обладающих невысокой тепловой мощностью. Сварочная дуга, с использованием которой выполняется соединение изделий из высокоуглеродистых сталей, должна быть восстановительного типа.

Применение окислительной дуги в таких случаях приведет к тому, что из состава стали будет выжигаться углерод, и, как следствие, металл в области сварного шва станет более пористым. Между тем такого отрицательного эффекта можно избежать, если предварительно прогреть соединяемые изделия до температуры 200–2500.

Температура ковки стали [ править ]

[21]

| Тип стали | Максимальная температура ковки | Температура горения | ||

| (° F) | (° C) | (° F) | (° C) | |

| 1,5% углерода | 1920 г. | 1049 | 2080 г. | 1140 |

| 1,1% углерода | 1980 г. | 1082 | 2140 | 1171 |

| 0,9% углерода | 2050 г. | 1121 | 2230 | 1221 |

| 0,5% углерода | 2280 | 1249 | 2460 | 1349 |

| 0,2% углерода | 2410 | 1321 | 2680 | 1471 |

| 3,0% никелевая сталь | 2280 | 1249 | 2500 | 1371 |

| 3,0% никель-хромистая сталь | 2280 | 1249 | 2500 | 1371 |

| 5,0% никелевая (цементированная) сталь | 2320 | 1271 | 2640 | 1449 |

| Хромованадиевая сталь | 2280 | 1249 | 2460 | 1349 |

| Быстрорежущей стали | 2370 | 1299 | 2520 | 1385 |

| Нержавеющая сталь | 2340 | 1282 | 2520 | 1385 |

| Аустенитная хромоникелевая сталь | 2370 | 1299 | 2590 | 1420 |

| Силикомарганцевая пружинная сталь | 2280 | 1249 | 2460 | 1350 |

Углеродистая сталь

Углеродистая сталь отличается содержанием углерода до 2,14% без наличия легирующих элементов, небольшим количеством примесей в составе, и небольшим содержанием магния, кремния и марганца. Это в свою очередь влияет на свойства и особенность применения. Она является основным видом продукции металлургической промышленности.

Состав

В зависимости от количества углерода, разделяют углеродистую и легированную сталь. Наличие углерода придает материалу прочность и твердость, а также уменьшает вязкость и пластичность.

Его содержание в сплаве на уровне до 2,14%, а минимальное количество примесей, обусловленное технологическим процессом изготовления, позволяет основной массе до 99,5% состоять из железа. Высокая прочность и твёрдость — вот что характеризует углеродистую сталь.

Примеси, которые постоянно входят в структуру углеродистой стали, имеют небольшое содержание. Марганец и кремний не превышают 1 %, а сера и фосфор находятся в пределах 0,1 %. Увеличение количества примесей характерно для другого типа стали, который называют легированным.

Отсутствие технической возможности полного удаления примесей из готового сплава, позволяет входить в состав углеродистой стали таким элементам как:

- водороду;

- азоту;

- кислороду;

- кремнию;

- марганцу;

- фосфору;

- сере.

Наличие этих веществ обусловлено методом плавки стали: конвертерным, мартеновским или другим. А углерод, добавляется специально. Если количество примесей, трудно отрегулировать, то корректируя уровень углерода, в составе будущего сплава, влияют на свойства готового изделия. При наполнении материала углеродом до 2,4 %, стали относят к углеродистым.

Характеристика

Характеристики и структуру металла меняют, используя термическую обработку, посредством которой, достигают нужной твердости поверхности или других требований для применения стальной конструкции.

Однако, не все структурные свойства поддаются корректировке с помощью термических методов. К таким структурно-нечуствительным характеристикам относят жесткость, выраженную модулем упругости или модулем сдвига.

Это учитывают при проектировании ответственных узлов и механизмов в различных сферах машиностроения. В случаях, когда расчет прочности узла требует применения деталей малых размеров, способных выдержать требуемую нагрузку, применяют термическую обработку.

Такое воздействие на «сырую» сталь позволяет увеличить жесткость материала в 2-3 раза. К металлу, который подвергают такому процессу, предъявляют требования по количеству углерода и других примесей. Называют эту сталь – повышенного качества.

Классификация углеродистых сталей

По направленности применения продукции, углеродистую сталь разделяют на инструментальную и конструкционную.

Последнюю из них используют для возведения различных строений и остовов деталей. Из инструментальных, изготавливают прочный инструмент для выполнения любых работ, вплоть до обработки металлов резанием.

Применение металлических изделий в хозяйстве, потребовало выделить сталь в разные категории, обладающие специфическими свойствами: жаропрочную, криогенную и коррозионно-стойкую.

По способу получения углеродистые стали делят на:

- электростали;

- мартеновские;

- кислородно-конвертерные.

СОДЕРЖАНИЕ

- 1 Тип 1.1 Низкоуглеродистая или низкоуглеродистая сталь 1.1.1 Высокопрочная сталь

- 2.1 Низкоуглеродистая сталь

Способы улучшения прочностных характеристик

Повышение прочности углеродистой стали любой группы происходит при помощи термической обработки. Одним из наиболее распространенных методов является закалка плазмой. В ходе процедуры на поверхности образуется структура из мартенсита, твердость которого превышает 9,5 ГПа. Данная структура увеличивает устойчивость стали к износу.

Еще один метод улучшения прочностных характеристик стали — химико-термическая обработка. В ходе процедуры сплав нагревается до конкретного показателя, а затем подвергается воздействию химикатов, что позволяет улучшить его параметры. Такая обработка повышает твердость и стойкость металла к износу, а также улучшает устойчивость к образованию ржавчины в кислых и влажных средах. Метод подходит для углеродистой стали любой группы.