Производство железа

Производство железа базируется на карботермическом восстановлении оксидных металлсодержащих руд. Сульфидные, арсенидные и прочие руды предварительно подвергают окислительному обжигу. Возможность применения в качестве восстановителя угля ( кокс) и его оксида обусловлена тем, что железо является металлом средней активности.

Производство железа и стали: уголь нагревается в печах без доступа воздуха для удаления газа ( летучего материала) и получения кокса. Кокс используется в доменной печи для выплавки металла. Уголь может также непосредственно вводиться в доменную печь путем внесения распыленного угля.

Производство железа на территории нашей страны было известно еще в доисторические времена. Археологические раскопки древних поселений в центральной части СССР, на Урале, Украине, в Белоруссии, Закавказье и в ряде других районов показывают, что наши далекие предки уже 2 5 — 3 тысячелетия тому назад умели получать железо из руд и изготовлять из него оружие, орудия труда и предметы домашнего обихода. Много веков существовал сыродутный способ получения железа.

Производство железа, чугуна и стали, или так называемая черная металлургия, является основой индустриализации страны. Коммунистическая партия и Советское правительство придавали и придают большое значение развитию черной металлургии.

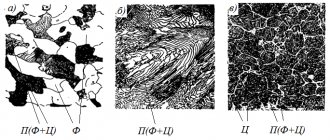

Производство железа ( точнее стали) осуществляется в две стадии: а) сначала из железных руд выплавляют чугун, часть которого используется на различные изделия; б) остальной чугун перерабатывают на сталь.

Производство железа ( точнее стали) осуществляется в две стадии: а) сначала из железных руд выплавляют чугун, часть которого используют на различные изделия; б) остальной чугун перерабатывают на сталь.

Производство железа из руд основано на реакции восстановления его из кислородных руд углеродом ( древесный уголь или кокс), а также окисью углерода. Но в процессе производства расплавленное железо растворяет в себе углерод, вследствие чего получается не чистое железо, а сплав его с углеродом и другими примесями, называемый чугуном.

Производство железа в больших масштабах весьма экономично; железо обладает рядом полезных механических свойств, особенно в сплавах с другими элементами. Сталь — важнейший конструкционный материал — состоит в основном из железа, содержащего небольшие количества углерода и некоторых других элементов.

Производство железа, доведенное до колоссальных размеров железнодорожной горячкой 1845 г., страдало, разумеется, в той мере, в какой сокращался сбыт для чрезмерного количества произведенного железа. В хлопчатобумажной промышленности, главной отрасли промышленности для ост-индского и китайского рынка, уже в 1845 г. имело место перепроизводство товаров, произведенных для этого рынка, и здесь очень скоро наступил известный спад. Плохой урожай хлопка в 1846 г., рост цен как на сырье, так и на готовые товары, и вызванное этим сокращение потребления усугубили угнетенное состояние этой отрасли промышленности. В первые месяцы 1847 г. во всем Ланкашире производство значительно сократилось, и рабочие хлопчатобумажной промышленности оказались уже под ударом кризиса.

Производство железа, чугуна и стали, или так называемая черная металлургия, является основой индустриализации страны. Коммунистическая партия и Советское правительство придавали и придают большое значение развитию черной металлургии.

Методы производства железа и стали, при которых тепловая энергия атомного реактора используется для получения горячего восстановительного газа, с помощью которого осуществляется восстановление окисленных железных руд.

Производство железа в периодически действующих ретортах (технология HYL/Energiron)

Еще одним способом производства железа прямого восстановления является процесс в периодически действующих ретортах, используемых в качестве агрегатов восстановления. На установке таких реторт четыре (рис. 41). Емкость каждой реторты 100…150 т.

Рис. 41. Схема установки HYL: 1 – десульфуратор природного газа; 2 – установка конверсии; 3 – котел-утилизатор; 4 – барабан для производства пара; 5 – воздушный охладитель; 6 – воздуходувка; 7 – скруббер; 8 – воздухонагреватель; 9 – загрузочный бункер; 10 – нагреватель газа; 11 – реторты (I – IV); 12 – скруббер; 13 – конвейер подачи руды; 14 – конвейер уборки губчатого железа; 15 – сборный бункер губчатого железа

Реторты переставляются с одной позиции на другую, что обуславливает циклический характер процесса, состоящего из последовательных операций загрузки, нагрева и восстановления шихты, охлаждения и выгрузки губчатого железа. Реторты загружают и подают газ сверху. В качестве сырья используют чистые руды, содержащие не менее 60 % железа, крупностью 12…50 мм.

Восстановление ведется в неподвижном слое кусковой руды или окатышей при избыточном давлении 0,35…0,4 МПа и температуре 870…1040 °С. Нагрев руды и компенсация тепловых потерь процесса осуществляют за счет физического тепла восстановительного газа, который нагревают до 980…1240 ºС. При выдержке 4…6 часов средняя степень металлизации железа составляет 85 %. Выгрузку губчатого железа производят снизу с помощью специальных скребков. Губчатое железо поступает на конвейер транспортирующий губку в сталеплавильное отделение. На рис. 42 показана схема стационарной реторты со съемной крышкой и откидным днищем.

Рис. 42. Конструкция реторты: 1 – гидравлический цилиндр; 2 – тележка; 3 – привод; 4 – кожух; 5 – крышка; 6 – загрузочная горловина; 7 – площадка для обслуживания; 8 – резец с рычагом для удаления губчатого железа; 9 – губчатое железо; 10 – футеровка; 11 – механизм управления откидным днищем; 12 – откидное днище; 13 – разгрузочный желоб

В каждой из четырех реторт протекают различные процессы. В одной реторте происходит предварительный нагрев и восстановление шихты газом, выходящим из других реторт. В двух ретортах происходит довосстановление железа подогретым газом, получаемым в конверсионной установке. В четвертой происходит науглероживание губчатого железа. Готовое железо поступает на конвейер, а в освобожденную реторту загружают исходную шихту.

К недостаткам метода относят:

- периодичность процесса;

- неравномерность металлизации по высоте;

- низкая степень металлизации в сравнении с процессами, осуществляемыми в шахтных печах.

Булат (сталь): откуда он появился и кто его использовал

Первые сведения о булате поступили 2300 лет тому назад от участников знаменитого похода Александра Македонского в Индию.

Воины рассказывали, что клинки индийцев рубят камни и рассекают в воздухе легкие ткани.

Возможно, именно эти сведения использовал в своем романе «Талисман» Вальтер Скотт.

Он описывает состязание в ловкости между султаном Саладином и английским королем Ричардом Львиное Сердце. Ричард своим стальным мечом разрубил на две части копье одного из рыцарей. В ответ Саладин подбросил в воздух покрывало из тончайшей ткани и рассек его своим булатным клинком.

Булат действительно впервые появился в Индии.

Индусы продавали в страны Востока вутцы — «хлебцы» из стали. Они представляли собою плоские лепешки диаметром 12,5 см и толщиной 0,25 см. Весили вутцы около 900 грамм. Такой «хлебец» разрубался пополам, на равные части, чтобы покупатель мог рассмотреть строение металла.

Искусством обработки стали индийские мастера владели в совершенстве.

«Никогда не будет народа, который лучше бы разбирался в отдельных видах мечей и в их названиях, чем жители Индии», — писал Бируни, увидевший воочию производство стали и мечей. Особенно поразили его цветные мечи. Отполированное железо индийцы натирали раскаленным порошком медного купороса, после чего получали мечи различных цветов — зеленые, синие, белые и с узорами.

Среди множества индийских мечей наиболее глубокое впечатление произвел на Бируни меч под названием «маджли», на котором были изображены животные и деревья. Стоимость его равнялась цене лучшего слона. Но если на мече изображались человеческие фигуры, такое оружие стоило еще дороже.

Узоры, рисунки на металле были главной отличительной особенностью булатных мечей.

Нa одних булатах узоры были видны невооруженным глазом сразу после полировки. На других они появлялись только после травления соком растений.

Узор мог быть крупным и мелким.

Другим местом, где производили отличные булаты, стал город Дамаск. В средние века из Дамаска мечи поступали в разные страны. Их можно было увидеть даже в африканских племенах. Булатная сталь позже стала называться дамасской.

Как удавалось людям средневековья создавать из нержавеющей стали, необычайно прочной, булатные клинки, было загадкой.

Разные ученые во многих странах пытались разгадать тайну булата. Знаменитый английский физик Михаил Фарадей пытался получить булат путем добавки к стали алюминия и платины.

В конце концов, тайна булатной стали была раскрыта уральским металлургом Павлом Аносовым. После долгих лет поисков, проб и ошибок, в 1837 году ему удалось изготовить в городе Златоусте булатный клинок. Аносову было известно, что в Москве в XVI-XVII веках еще существовало производство булатов.

Он был знаком с документами той поры, где встречались записи: «Сабельная полоса, булат синий, московский выков», «сабля полоса русская с долами на булатное дело». К концу XVII века искусство изготовления булата, пришло в упадок и постепенно забылось. И вот спустя двести с лишним лет в Златоусте появился булат. «Полоска булата сгибалась без малейшего повреждения, издавала чистый и высокий звон. Отполированный конец крошил лучшие английские зубила, тогда как отпущенный — легко принимал впечатления и отсекался чисто и ровно», — писал Аносов в «Горном журнале».

Уготовленный в Златоусте булатный клинок был золотистого отлива и с крупным сетчатым или коленчатым узором.

Знатоки считали, что такой узор — признак высшего сорта булата. Сделанный на Златоустовской фабрике клинок разрубал гвозди и кости, не повреждая лезвие. С помощью этих клинков можно было проделать тот же фокус с тонким газовым покрывалом, которым поразил Саладин короля Ричарда.

Люди так долго бились над загадкой булата, что были крайне удивлены, когда Аносов сообщил, что булатная сталь представляет собою «железо и углерод и ничего более; все дело в чистоте исходных материалов, в методе охлаждения, в кристаллизации».

Булат и в самом деле оказался высокоуглеродистой сталью без каких-либо особых примесей, являясь продуктом естественной кристаллизации стали, полученной при соединении железа и углерода.

Сущность образования булата заключалась в насыщении сплава большим количеством углерода (около 1,3-1,5%). При медленном охлаждении образовывалось и находилось в некотором излишке соединение железа с углеродом — так называемый цементит, который не растворялся, как бывает в обычной стали, а оставался в железе как бы во взвешенном состоянии. Прослойки цементита обволакивались медленно стынущим мягким железом.

Поэтому при высоком содержании углерода, придающим металлу твердость, булат сохраняет высокую гибкость, упругость, не свойственную обыкновенной стали. Из-за наличия прослоек хрупкого цементита ковка булата должна производиться крайне осторожно, ударами легкого молота, с многократным нагреванием до критической температуры, то есть, до температуры красного каления. Если ее поднять выше, булат потеряет свои основные свойства и свой характерный рисунок. Процесс изготовления булата отличается трудоемкостью, длительностью и требует высокого искусства.

Во время разработки процесса производства булата, Аносов попутно изобрел новый способ получения стали путем сплавления негодных к употреблению железных и стальных обсечков в глиняных горшках, то есть тиглях, при помощи высокой температуры воздушных печей.

Наладив на Урале производство тигельной стали, Аносов сообщил, что она ни в чем не уступает английской литой стали.

В наше время булатная сталь не производится. Дело в том, что она была продуктом ремесленного кустарного производства, и имела в общем-то единственное применение — для изготовления холодного оружия. Зато современная техника нашла много способов получения стали самых разнообразных марок с различными свойствами, которыми не обладала булатная сталь.

Современной технике нужны металлы и сплавы для работы при давлении в сотни и тысячи атмосфер и при глубоком вакууме, когда давление близко к нулю. Хладостойкие стали должны сохранять прочность при температурах, близких к абсолютному нулю (-273°С). Для атомных реакторов нужен металл с наибольшей магнитопроводимостью, для двигателей реактивных самолетов и ракет — сталь, способная сохранять прочность при очень высоких температурах и большой нагрузке.

Первое упоминание о стали уходит в далекие 8-12 века до нашей эры. Уже тогда войска индийского царя Пора имели оружие прочное и острое.

Индийским мастерам удалось получить высокоуглеродистую сталь, названую булатом. Изготовление ее было сложным и секрет производства остался нераскрытым.

История производства и использования железа

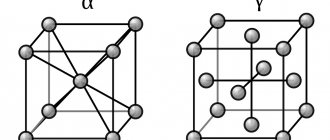

Сталь – это сплав железа с углеродом.

Благодаря углероду сталь становится твердой и прочной, вязкость и пластичность железа снижается.

Процент содержания углерода до 2,14.

В далекие времена люди находили металлы в природе. Сначала они были лишь украшением.

Затем появились медные наконечники для копий и стрел. Железо же было на вес золота до тех пор, пока человек не научился выплавлять его из руды в печах, положив начало железному веку.

Уже многими годами позже сумели выпускать нержавеющую сталь и металлопрокат, узнать о стоимости которого вы сможете перейдя по ссылке https://www.allmetal.ru/.

Еще древние металлурги заметили, что свойства металла зависят от состава и его обработки.

Тогда было замечено, если нагреть докрасна железо, а затем охладить в воде, то твердость металла повышалась.

Такая закалка и сейчас применяется в обработке стали. Тогда каждый мастер имел свой секрет закалки стали, но объяснения, почему металл становился прочнее, не было.

Древние алхимики пытались описать процесс металлургии в теории. В 13 веке н.э. алхимик Магнус внес свой вклад, сделав записи о превращении железа в сталь путем дистилляции водянистой части и закалке.

Он утверждал, что сталь становится белее за счет отделения примесей, а также отметил, что слишком крепкий металл в итоге рассыпается под молотом.

Ученые следующих веков продолжали искать разгадку происходящих в металле явлений.

В частности, в Германии была издана книга, где описывались свойства стали, делающие ее незаменимой для режущих инструментов и орудий. Замечено, что при разгорячении и медленном охлаждении сталь становилась мягкой. А при быстром охлаждении в жидкости металл становился крайне твердым и утрачивал хрупкость. Англичане долго хранили тайну закалки стали в расплавленном свинце или олове.

История получения стали – это история опытов над металлами, понимание трансформации железа.

Ученые долго разгадывали тайну превращения железа в прочный сплав. Многочисленные опыты давали то прочный, но хрупкий металл, то мягкий, гнущийся и быстро тупящийся. 10 лет понадобилось русскому ученому Аносову П.П. для обоснования производства прочной качественной стали. Путем проб и ошибок Аносов пытался раскрыть тайну булатной стали.

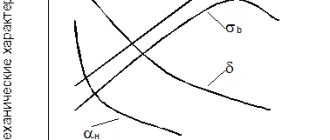

Продолжателем его идей стал Чернов Д.К., который описал превращение руды в сталь с научной точки зрения.

Он сумел отлить брусок высококачественной стали и изготовить из него булатные кинжалы, описал процесс в научном труде. Важным его открытием стало открытие критических точек стали.

Сейчас железную руду выплавляют в огромных доменных печах на металлургических заводах.

Руда превращается сначала в чугун. Затем он плавится в мартенах, превращаясь в сталь. За этим процессом наблюдают квалифицированные специалисты.

Применение железа в древности

— Реклама —

Железо очень скоро проникло во все области производства, быта и военного дела, так как улучшение способов выплавки сделало его дешевым металлом. Оно в буквальном смысле произвело переворот во всех областях производства.

Распространение железа оказало влияние и на такие отрасли хозяйства, как рыболовство, охота и др. Важную роль железо сыграло и в изменении методов обработки дерева. Дерево в древности являлось основным материалом для строительства домов, сооружения средств передвижения по суше и воде, изготовления разнообразной утвари и т. д. Поэтому усовершенствование методов обработки дерева при помощи железных инструментов позволило поднять производительность труда в строительном деле.

Распространение железной металлургии и железных орудий привела человечество к последнему периоду первобытной истории, который Ф. Энгельс характеризует как эпоху «железного меча, а вместе с ним – железного плуга и топора». (К. Маркс, Ф. Энгельс, Избранные произведения, т. II, стр. 295). Безусловно, выплавка железа — одно из крупнейших достижений человечества.

История производства стали

До н.э. в Европе уже повсюду производили кованое железо. Многие великолепные Греческие и Римские здания были построены из камня с применением железных инструментов в форме бабочки, покрытых свинцом. В 500 году до н. э. этруски, жившие на западном побережье Италии производили более 4,5 тысячи килограмм железа в год.

Ковку железа осуществляли в кузнице, а для поддержания огня использовали древесный уголь. Огонь раздували при помощи специальных мехов, сшитых из шкур животных. Позже маленькие каменные печи разобрали, и начали массовую выплавку железа. Руду к печам доставляли на парусных судах. В связи с тем, что метод обработки руды, который использовали этруски, был малоэффективен, ее запасы быстро истощились. К тому же производство древесного угля резко сократило количество лесов на западе Италии.

Первая сталь была создана кельтами около 200 года н. э. Они резали кованое железо на тонкие полоски и складывали их в контейнер с обожженными костями и углем, после чего все это нагревали в печи в течение 10-12 часов на очень сильном огне. В результате поверхность металла обогащалась углеродом. Затем они эти полоски сваривали между собой посредством ковки и таким образом создавали ножи. Эти ножи стали предшественниками клинков, которые мы ошибочно называем дамасскими.

Кельтский процесс производства стали в 1050 году был скопирован викингами и немцами. С тех пор в этих странах производили стальные клинки, метод изготовления которых, был строго засекречен. Дамасскую сталь производили в Пакистане и в виде булатных заготовок отправляли в Сирию, где изготавливали знаменитые дамасские клинки. Процесс производства дамасской стали очень сложный, поскольку ее необходимо было нагревать до очень высокой температуры, и если температуру превысить, то материал мог разрушиться.

Со временем температура плавления железа в печах становилась все выше, поэтому полученное железо, содержало 3-4% углерода.

Оно было хрупким и подходило только для литья. Из него нельзя было делать ножи и детали для транспорта. К тому же к этому времени огромная часть лесов в Европе была вырублена для строительных целей и производства древесного угля.

Тогда король Англии издал указ о том, что леса вырубать больше нельзя, и производителям стали пришлось придумать способ переработки угля в кокс. В Англии разработали метод лужения стали, при этом они смешивали расплавленное железо, с силикатом железа и оксидом железа. Силикат железа является одним из компонентов кованого железа.

Печи, работающие на угле, назвались кричным горном. Один работник должен был помешивать полученную смесь, в результате чего образовывался диоксид углерода, поэтому температура плавления железа становилась выше, и начинался процесс лужения.

Внутрь помещались крупные куски весом от 90 кг до 130 кг. Другой работник с помощью пары больших щипцов брал эти куски и помещал под пресс, чтоб из них выдавить силикат железа. После пресса куски помещали в прокатный стан, где из них формировались полоски кричного железа.

Эти полоски нарезали на короткие кусочки и соединяли между собой, после чего помещали их в углубление, заполненное углеродом, и нагревали до температуры сварки. После этого полоски кричного железа снова отправляли в прокатный стан и получали сортовое железо. Этот способ использовали не только в Европе, но на востоке Соединенных Штатов.

Чтоб получить сталь, тонкий сортовой прокат помещали в углубление, заполненное углеродом, полученным в результате сожжения костей, и нагревали при высокой температуре в течение нескольких дней.

Углерод поглощался железом, и в результате получалась пузырчатая сталь. Пузырчатой называли цементную сталь или томленку. Это понятие появилось благодаря внешнему виду полосок, извлеченных из углеродной ямы, которые были покрыты пузырями. После этого полоски складывали вместе и ковали, затем снова складывали и ковали, таким способом получали сталь высокого качества.

Англия нуждалась в высококачественной стали, чтоб создать флот, который смог бы пресечь океан.

Один предприимчивый англичанин заметил, что стеклодувы в своих печах могут получать очень высокую температуру. Он взял полоски пузырчатой стали и поместил их в керамический тигель, после чего поставил емкость в печь стеклодувов. В результате сталь расплавилась, силикат железа испарился, а углерод остался, и получилась сталь очень высокого качества. На тот момент за процессом наблюдало много людей, и он не смог сохранить его в секрете.

Таким способом получали литую сталь, из которой в США было сделано большое количество старых инструментов, с маркировкой «литая сталь».

Кричное железо

Кричное железо, которое получалось в результате сыродутного процесса, отличалось мягкостью, однако еще в древности был открыт способ получения более твердого металла. Для этого применялось сваривание, а также закалка железных изделий или их цементация.

— Реклама —

Способ получения сварного железа, а также методы поверхностной закалки, по-видимому, были впервые применены в 1400 г. до н.э. в Армении, в небольшом местечке Шохдок-Карадаг, расположенном к северо-востоку от горы Арарат.

Здесь имелись богатые залежи железных руд, так называемых гематитов, а также запасы топлива в виде обширных лесных массивов. Жители этого района начали выплавлять железо, основываясь на опыте разработки и плавки медных руд.

Выплавляемое в Закавказье железо шло в Месопотамскую долину, в Шумерийское государство, в страны, расположенные в Передней Азии, а оттуда — и в Египет.

Несколько позже возникли и другие центры выделки железа. Стремление иметь более прочные орудия труда и оружие привело к открытию метода производства стали. Уже в античном мире начиная с первой половины I тысячелетия до н.э. сталь широко использовалась для изготовления орудий труда и оружия.

Греческие авторы в своих работах различают понятия железа, которое они называли «сидеро», и стали, которую они называли «халипс». Это название происходило от народа халипсов, жившего в то время на юго-восточном берегу Черного моря.

Производство железа: особенности выплавки и добычи сырья

Многие ошибочно считают их литыми, что следует из названия.

Новый импульс производство стали получило, когда был изобретен Бессемеровский процесс производства стали. Такую сталь применяли для строительства крупных объектов, таких как плотина Гранд-Кули, потому как она не подвержена действию коррозии. В начале 20 века приступили к производству различных сплавов. Тогда в газовых мартеновых печах к железу стали добавлять марганец, хром, никель и другие элементы.

Во время Второй мировой войны, когда потребность в металле возросла, производство сплавов получило новый мощный толчок. С тех пор был сделан огромный шаг в производстве и совершенствовании различных сталей.

Сталь имеет более высокие физико-механические свойства по сравнению с чугуном: ее можно ковать, прокатывать, она имеет высокую прочность и значительную пластичность, хорошо обрабатывается резанием.

В расплавленном состоянии сталь обладает достаточной жидкотекучестью для получения отливок.

Мягкая сталь с содержанием углерода менее 0,25% обладает высокой пластичностью, способностью хорошо свариваться, легко куется и прокатывается в горячем и холодном состояниях.

Поэтому такая сталь является основным материалом для современного машиностроения, транспорта и других отраслей народного хозяйства страны.

В древности мягкую сталь (техническое железо) получали непосредственно из руд в тестообразном состоянии. Позднее научились получать сталь из чугуна в кирпичном горне, также в тестообразном состоянии.

В 1740 г. в Англии стал применяться способ получения жидкой стали в тиглях, задолго до того известный на Востоке. С 1784 г. начали применять пудлингование — получение стали в тестообразном состоянии из чугуна окислением его примесей на поду пламенной печи. Все эти способы были мало производительны, требовали больших затрат топлива и труда.

Бурный рост промышленности и железнодорожного транспорта во второй половине XIX в. потребовал громадного количества стали, а старые способы ее получения не могли удовлетворить эту потребность. Были созданы новые, более производительные способы плавки стали. В 1856 г. появился бессемеровский способ (названный по имени его изобретателя Г.

Бессемера), а в 1878 г. — томасовский способ (предложенный С. Томасом) получения литой стали из жидкого чугуна в конвертерах. В 1857 г. крупный русский металлург П. М. Обухов получил привилегию на изобретенный им способ производства орудийной стали путем сплавления чугуна и мягкой стали.

Орудийная сталь П. М. Обухова по качеству превосходила лучшие заграничные стали. С 1864 г. применяется мартеновский способ получения стали в пламенных печах (названный по имени его изобретателя П. Мартена), а с 1899 г. — способ производства стали в электропечах, основанный на применении явления электрической дуги, открытой в 1802 г. акад. В. В. Петровым.

Задача передела чугуна в сталь состоит в том, чтобы из чугуна удалить избыток углерода, кремния, марганца

и других примесей. Особенно важно при этом удалить вредные примеси

серы и фосфора

.

Углерод чугуна, соединяясь с кислородом, превращается в газ (окись углерода СО), который улетучивается. Другие примеси переводятся в окислы и другие соединения, нерастворимые или мало растворимые в металле; эти соединения вместе с флюсами образуют на поверхности металла шлак. При сгорании марганец и кремний образуют нерастворимые в металле окислы MnO и SiO2. При сгорании фосфора образуется его окись Р2О5, которая хорошо растворяется в металле.

Чтобы удалить фосфор из металла, наводят шлак с избытком извести (состоящей преимущественно из СаО), которая и связывает Р2О5 в прочное соединение (СаО)4 • Р2О5, нерастворимое в металле.

Сера растворена в чугуне в составе соединения FeS; ее удаляют из металла с помощью марганца или извести, которые образуют с ней или плохо растворимое в металле соединение MnS или нерастворимое соединение CaS.

В настоящее время в металлургии страны применяются следующие способы получения стали: конвертерный, мартеновский и электроплавка.

Электроплавка применяется, главным образом, для получения высококачественной стали и за последние годы усиленно развивается.

Технический прогресс в сталеплавильном производстве характеризуется интенсивным наращиванием мощностей плавильных агрегатов, широким применением кислородно-конверторного процесса и непрерывной разливки стали, повышением качества металла.

Применение технологий по производству железа прямого восстановления (или губчатого железа) в основном в виде металлизированных окатышей DRI (Direct Reduced Iron) и горячебрикетированного железа НBI (Hot Briquetted Iron) по-прежнему, как и несколько десятилетий назад, считается одним из самых перспективных направлений для эффективного развития мировой металлургии.

Известно, что использование губчатого железа при выплавке стали (в основном, в электродуговых печах) позволяет производить наиболее высококачественный, экономически выгодный (с относительно низкой энергоемкостью) и экологически чистый металл (по сравнению с доменным процессом), пригодный для удовлетворения самых высоких требований таких отраслей-потребителей, как машиностроение (авиа-, судостроение и т. д.).

Текущий спрос на DRI и НBI стабильно растет, невзирая на нестабильность цен, поставок и качества всех альтернативных видов сырья (железной руды, кокса и черного лома).

Однако, несмотря на непрерывную рекламу ряда сравнительно новых технологических процессов (Midrex, ITmk3), постоянный рост производства продукции прямого восстановления железа и увеличение инвестиций в его расширение по всему миру (в том числе и в России) идет сравнительно медленно. Темпы освоения данных технологий явно не успевают за потребностями металлургии.

Что же мешает более стремительному развитию рынка железа прямого восстановления (ПВЖ) в мире? Каковы перспективы его развития? Предлагаем разобраться.

Формирование и особенности рынка

Промышленное производство железа непосредственно из руды, минуя доменный (с использованием кокса) процесс, появилось в 1970-х гг. Первые установки прямого восстановления железа были малопроизводительны, а конечный продукт имел сравнительно много примесей.

Широкое распространение этого процесса началось в 1980-х гг., когда в горно-металлургическом комплексе началось широкое применение природного газа, который идеально подошел для прямого восстановления железной руды. Кроме того, помимо природного газа, в процессе прямого восстановления железа оказалось возможным использование продуктов газификации углей (в частности бурых), попутного газа нефтедобычи и другого топлива-восстановителя.

Технологические изменения, происшедшие в 1990-е гг., позволили значительно снизить капитало- и энергоемкость различных процессов прямого восстановления железа, в результате чего произошел новый скачок в производстве продукции DRI, который продолжается до сих пор.

Технология.

В типовом процессе восстановления железа основной компонент природного газа – метан – разлагают окислением в присутствии катализатора в специальных аппаратах – реформерах, получая смесь восстановительных газов – окиси углерода и водорода. Эта смесь поступает в высокотемпературный реактор, в который подается также обрабатываемая железная руда. Есть технологии DRI, использующие метан непосредственно в реакторе, а также восстановительные пылеугольные смеси.

Отметим, что формы и конструкции реакторов очень разнообразны (например, это вращающаяся трубчатая печь или шахтная печь), как и разнообразен комплекс всего вспомогательного оборудования.

Реакция восстановления эффективно идет только на поверхности твердых частиц руды, поэтому нужен определенный компромисс между сырьем (пылеобразная или пористая форма) и конечной продукцией (спеченными окатышами, брикетами, «наггетами» и т. п.).

Разнообразие технологий, оборудования и сырья создало большое разнообразие названий способов прямого восстановления, число которых перевалило за два десятка. Однако только немногие из них прошли опытно-промышленную и промышленную проверку, доказав свою высокую производительность и рентабельность, а также создают готовую продукцию высокого и стабильного качества.

Все эффективные методы прямого восстановления качественного железа фактически используют единственный процесс: богатое железорудное сырье (руда или окатыши с содержанием железа не менее 70%) восстанавливается при высоких температурах до содержания железа (85–90% и более) специальной газовой смесью.

Именно поэтому основное производство железа прямого восстановления главным образом сосредоточено в странах, обладающих большими запасами нефти (т. е. попутного газа), природного газа и железной руды, а также ограниченных в ресурсах альтернативного металлолома (т. е. в странах Латинской Америки, Ближнего и Среднего Востока).

На сегодня в мире наиболее широко распространены технологии прямого восстановления железа компании Midrex (США), установки которой работают во многих странах с 1971 г. Лидирующие позиции в DRI эта компания удерживает последние 29 лет подряд. В 2007 г. по технологиям Midrex произведено около 40 млн т DRI, или 60% от общего мирового производства.

К разновидностям Midrex также относятся технологии Corex Midrex, Fastmet, Fastmelt, Kwiksteel и ITmk3 (права на которую принадлежат японской Kobe Steel, а на территории СНГ – Hares Engeneering).

Большими приверженцами установок Midrex являются многие предприятия крупнейшего в мире производителя стали – концерна ArcelorMittal, расположенные, в частности, в Германии, Канаде, Мексике, Тринидаде и Тобаго и ЮАР, общие мощности которых (созданные в 1971–1999 гг.) составляют около 6 млн т в год, или 13% мирового производства губчатого железа по данной технологии.

Другими ведущими производителями DRI на базе Midrex являются: Mobarakeh Steel (Иран, мощность – 4 млн т), Essar Steel (Индия, мощность – 3,82 млн т), Hadeed (Саудовская Аравия, 3,21 млн т), EZDK (Египет, 2,32 млн т), Qatar Steel (Катар, 1,9 млн т), Lisco (Ливия, 1,75 млн т).

Среди крупных предприятий, использующих технологии Midrex, – российский Оскольский электрометаллургический комбинат (ОЭМК), который за 1983–1987 гг. построил и запустил 4 модуля Midrex общей мощностью 1,67 млн т металлизированных окатышей DRI в год.

Российский Лебединский ГОК с 1999 г. выпускает брикеты HRI по несколько иной технологии – HYL/Energiron (мощностью 0,9 млн т в год). В 2007 г. ЛГОК закончил строительство и запустил в действие завод по выпуску 1,4 млн т в год горячебрикетированного железа (HBI) по методу HYL/Energiron.

Этот способ является следующей (после Midrex) ведущей в мире технологией по выпуску прямовосстановленного железа.

На базе технологий HYL/Energiron в 2007 г. было выпущено 11,3 млн т DRI или, точнее, HRI, (т. е. 17% мирового производства). Этот процесс (кроме России) получил распространение в таких странах, как Мексика, Венесуэла, Бразилия, Саудовская Аравия, Индонезия, Индия и Малайзия. HYL/Energiron, как Midrex, в своем производстве использует природный или попутный газ.

Отдельно отметим установку Finmet. Данное производство (мощностью 2,2 млн т HBI) с 2000 г. действует лишь в Венесуэле на предприятии Orinoco Iron Matanzas. В основе Finmet стоит печь-реактор с псевдоcжиженным («кипящим») слоем, где процесс восстановления железа также производится газом.

Множество других технологий по выпуску губчатого железа (SL/RN, Jindal, DRC, SIIL, Tisco, Codir и т. д.) в основном работают на базе печей с вращающимся подом с использованием угля или пылеугольной смеси в Индии, Китае, США и Южной Африке. Качество металла по всему комплексу этих технологий, а также их экологичность, существенно ниже. Однако они зачастую дешевле, поэтому в прошлом году общая доля объема производства в таких установках возросла на 2,8% по сравнению с 2006 г. и достигла 22,6% мирового производства (или 15,1 млн т). Структура производства железа прямого восстановления (DRI и др.) в мире в последние годы приведена на рис. 1.

Продукция.

В результате прямого восстановления железа получают высокометаллизированное сырье сложного комплекса свойств (по составу, структуре, размеру и т. д.), зависящее от примененной технологии. Поэтому классификация этой готовой продукции не вполне установилась и является недостаточно четкой.

Иногда к DRI, прямо по определению, относят все виды железа прямого восстановления. Порой выделяют DRI как окатыши и аналог крупнокусковой руды.

Порой, в зависимости от температуры производства, различают два вида DRI: холодное (СDRI) и горячее железо прямого восстановления (HDRI). НBI, как правило, называют горячепрессованную форму DRI, разработанную для более удобной перевозки, хранения и использования. Считается, что сейчас DRI (окатыши) составляют около 87% (СDRI – 83%, а НDRI – 4%) от всего производимого железа прямого восстановления в мире, а на долю НBI приходится порядка 12%.

Впрочем, для новых вариантов технологий и продуктов склонны появляться и новые названия.

Базовыми для свойств DRI-HBI являются три главных химических фактора: уровень металлизации, содержание и форма углерода, содержание и тип примесей. Характерные уровни металлизации, достигаемые в современном процессе прямого восстановления, колеблются в пределах 85–98%.

В основных процессах DRI-HBI достигается не только низкое содержание серы и фосфора (часто попадающих из угля в классической металлургии), но и низкое содержание большинства других остаточных элементов, таких как медь, хром, свинец, молибден, олово и др. (характерных для переработки металлолома). Качество железа (далее – стали) по вредным примесям получается очень высоким.

Отметим, что, в отличие от руды и лома, DRI-HBI капризны к условиям хранения и транспортировки. Со временем, особенно при повышенной влажности, идет окисление продукта с плавным ухудшением его свойств.

Потребление.

Железо прямого восстановления почти исключительно используется в электрометаллургии. Концепция загрузки электродуговых печей (ЭДП) продукцией DRI-HBI дает возможность использовать более высокую энергию плавки при увеличении производительности печи. Однако его можно также загружать в мартеновские и конвертерные печи (вместо металлолома). Доменный процесс в таком производстве полностью исключен. Поэтому сырье DRI-HBI позволяет снизить негативное влияние металлургического производства на окружающую среду, в том числе за счет уменьшения выбросов углекислого газа (оксида серы и др.) в атмосферу.

Рост производства и потребления губчатого железа в мире обгоняет динамику развития электросталеплавильного производства (рис. 2).

Среднегодовой темп роста выпуска железа прямого восстановления составил в последние десятилетия 9%, а электростали – только 7%.Частично это связано с ограничениями в мировой торговле металлоломом (как основного сырья для ЭДП).

Ввиду проблем с транспортировкой (особенно DRI) заводы по выпуску металлизированного сырья обычно строятся в непосредственной близости к металлургическим предприятиям. Доля отгрузки товарного DRI в мировой торговле составляет порядка 20% (или 8–10 млн т) от общего его производства, а HBI почти полностью (на 75–80% в объеме 6–7 млн т) идет на экспортные продажи.

География и тенденции

С 1970 по 2007 г. общее производство железа прямого восстановления в мире возросло с 800 тыс. т до 67,22 млн т.

Крупнейшими производителями продукции DRI в мире стали Индия с выпуском 19 млн т в прошлом году, Венесуэла – 7,7 млн т, Иран – 7,4 млн т и Мексика – 6,3 млн т (рис. 3). На долю этих четырех стран до недавнего времени приходилось более 50% мирового выпуска, а в последние три года, благодаря резкому наращиванию производства DRI в Индии, – около 60%.

Производство DRI в Саудовской Аравии (4,3 млн т в 2007 г.), Тринидаде (3,5 млн т), России (3,4 млн т – занимает 7-е место на данном рынке) и Египте (2,8 млн т) в сумме с первой четверкой стран обеспечивает 80% мирового выпуска этой продукции.

Отметим лидирующую роль Индии, которую «подстегивает» неуклонно растущий внутренний спрос на DRI. Развивающаяся металлургия Индии имеет до 45% электросталеплавильного производства от всего объема производственных стальных мощностей. При этом в стране – небольшие ресурсы собственного черного лома и малые ресурсы углей коксующихся марок. Но Индия весьма богата высококачественной рудой и природным газом (на западе страны). Все факторы – в пользу производство железа прямого восстановления, и оно не заставило себя долго ждать.

Сейчас на основе технологий Midrex и HYL (с применением газа) выпускается только 40% индийского DRI. Остальные 60% железа прямого восстановления производятся в малых «угольных» установках (с ежегодной мощностью от 200 до 200 тыс. т каждая). Качество продукции – соответствующее, однако цена вполне устраивает индийскую металлургию, преимущественно работающую на стройиндустрию страны.

Венесуэла, развившая мощное производство DRI с использованием попутного и природного газа, в последнее время вынуждена постепенно сокращать свое производство. Заметный экономический рост во многих развивающихся странах привел к ограничению поставок сырьевых материалов, в частности железорудных окатышей. Нестабильной в Венесуэле оказалась ситуация с природным газом, электричеством и даже поставкой запасных частей и оборудования из США. Это заставило многие заводы по выпуску DRI сократить производство. К примеру, в I квартале 2008 г. в стране использовалось менее 70% действующих мощностей железа прямого восстановления.

Справедливости ради отметим, что с проблемами за последние год-два столкнулись аналогичные производства DRI во многих странах мира. Произошел резкий рост производственных затрат из-за стремительного роста мировых цен на железную руду (которые за последние 4 года подскочили на 160%), на природный газ и фрахтовые ставки, а также некоторая дестабилизация рынка.

Однако с учетом роста спроса (и цен) на сталь динамика выпуска железа прямого восстановления осталась весьма позитивной.

Тем не менее мировое производство продукции DRI в 2007 г. выросло на 12,4% относительно 2006 г., в основном за счет ввода в действие новых мощностей в России (на Лебединском ГОКе заработал 2-й модуль по выпуску HBI), Катаре (на Qatar Steel – 2-й модуль по выпуску 1,5 млн т в год DRI и HBI), Саудовской Аравии (на Hadeed – модуль Е мощностью 1,75 млн т в год НDRI и DRI, а также на DRIС Dammam – два модуля DRI мощностью 1 млн т в год каждый) и в Индии, где в 2007 г. было введено порядка 100 (!) установок на базе роторных печей общей мощностью 3 млн т DRI в год.

Вместе с тем на реконструкцию в прошлом году было остановлено семь заводов DRI на базе технологий Midrex: четыре в Иране и по одному в Малайзии, Омане и Пакистане, а также четыре завода DRI на базе HYL/Energiron: три в Абу-Даби (которые должны войти в строй в 2008–2011 гг.) и один в Египте (до 2010 г.).

Средняя загрузка мировых мощностей по выпуску DRI в 2007 г. составила всего 83,5% (рис. 4), так что резервы у отрасли есть.

В текущем году они начали «включаться в процесс». За 8 месяцев 2008 г. производство продукции DRI (по данным IISI) увеличилось на 11,4% (до 39,6 млн т) по сравнению с аналогичным периодом 2007 г. (табл. 1).

В 2008 г. лидеры по объемам выпуска DRI не изменились. При этом лучшие темпы роста производства отмечены у Катара, России, Саудовской Аравии, Ливии, Аргентины и Индии. Отрицательную динамику выпуска DRI продемонстрировали Бразилия, Венесуэла, Тринидад и Тобаго, Иран, Канада и ЮАР.

Отметим, что Россия, так же как и Индия, обладает значительными преимуществами в производстве DRI, а именно доступом к относительно дешевым огромным запасам природного газа, качественной железной руды и электроэнергии.

По словам гендиректора «Газметалла» (управляющего ЛГОКом) Максима Басова, произнесенным летом 2007 г., себестоимость российского HBI была ниже $100 при ценах на мировом рынке выше $250 за т. Сейчас затраты ЛГОКа заметно подросли, однако мировые цены также установили рекорды. В конце июля 2008 г. средние экспортные цены Бразилии на DRI брикеты достигли $692 за т FOB, а сейчас продолжают удерживаться около $600 за т. Это означает, что выпуск DRI-HBI в России продолжает оставаться высокорентабельным. Отметим, что мировое производство продукции DRI в текущем году росло, несмотря на существенное (40% с начала года) увеличение цен на природный газ. Этот фактор, в свою очередь, вызвал двукратное удорожание DRI и HBI (рис. 5).

Россия занимает сейчас 7-е место в рейтинге крупнейших стран – производителей DRI в мире. При этом данное положение на рынке, по мнению руководства «Газметалла», совершенно не отражает все возможности, которые есть у страны. Эти факты, наряду со стремлением российской компании стать мировым лидером в производстве HBI, объясняют быстрый рост производства железа прямого восстановления в России (см. табл. 1).

Сохранится ли эта тенденция?

Перспективы

Высокий расход природного газа – до 400 куб. м на 1 т DRI – считался главным недостатком технологий Midrex и ее аналогов. В условиях неуклонного роста цен на нефть и газ в последние годы это угрожало рентабельности производства железа прямого восстановления. К примеру, с 1 октября в силу вступили новые тарифы «Газпрома» на поставки природного газа в страны ЕС по рекордной цене в $500 за тыс. куб. м. В первом полугодии эти поставки шли в среднем по цене в $386 за тыс. куб. м. Соответственно, доля затрат на газ в средней себестоимости европейского DRI с лета 2008 г. увеличилась с 22 до 33%, что вполне приемлемо. В России или в странах Персидского залива эта доля затрат ниже 20%. При всей неустойчивости мировых цен на сырье рентабельность производства железа прямого восстановления сохраняется, тем более в странах, имеющих оптимальные условия для такого производства, включая Россию.

Аналитики сходятся в позитивных оценках развития мирового рынка DRI. По их мнению, баланс спроса и предложения на этом рынке не будет достигнут, по крайней мере, в течение ближайших 3–4 лет. По прогнозам специалистов, производство DRI к 2012 г. достигнет 111 млн т (при среднегодовом росте 12%), тогда как спрос на него в 2011 г. составит 130 млн т.

Доказательством этих ожиданий служат многочисленные планы производителей DRI по созданию новых мощностей (табл. 2).

Кроме указанных компаний, новую модель бизнеса на рынке DRI планирует внедрить японская компания Kobelco. Эта компания намерена производить 80%-е железо прямого восстановления по технологии Fastmet (использующей дешевую рудную мелочь и обыкновенный уголь) в «сырьевых» странах и импортировать его в виде HBI в Японию для сокращения затрат на чугун, кокс и ЖРС, а также снизить выбросы углекислого газа в атмосферу.

Мнение ряда аналитиков, что на рынке прямого восстановления железа хорошие перспективы есть у мощнейшей металлургии Китая, мы не вполне разделяем. Условия страны весьма неблагоприятны для выпуска DRI, поэтому сейчас она импортирует до 500 тыс. т этого сырья в год.

Другое дело – российская ситуация. После ввода в 2007 г. на Лебединском ГОКе нового завода по технологии Midrex (мощностью 1,4 млн т в год, увеличив общую производительность HBI до 2,3 млн т), («Металлоинвест») Алишера Усманова планирует запустить еще две установки на Михайловском ГОКе. В итоге к 2011 г. «Газметалл» сможет производить более 6 млн т высококачественного HBI и стать крупнейшим в мире производителем этой продукции.

Помимо «Газметалла», строить новые заводы по выпуску прямовосстановленного железа (на угольных технологиях) в России планируют:

• «Амурметалл» (Амурская область и ЕАО, Россия) на базе Гаринского ГМК с использованием Кимкано-Сутарского железорудного месторождения;

• Сибирская металлургическая компания (Иркутская область, Россия) с применением бурого угля, до конца 2008 г. на предприятии будет работать три линии DRI общей производительностью 450 тыс. т.

Кроме того, Hares Engineering, владеющая лицензией на технологию ITmk3, ведет переговоры или разрабатывает проекты по строительству таких заводов с российскими компаниями, такими как «Ариком», «Еврохим» (для Ковдорского ГОКа), ОМК, а также с украинской «Метинвест» (для СевГОКа или ИнГОКа) и казахскими металлургами. По данным Hares Engineering, внедрение технологии ITmk3 при затратах в $150–160 млн позволит заказчику окупить свои затраты за 1,5 года, используя в этом производстве низкокачественные руды и энергетический уголь без расхода газа. Однако процесс ITmk3 проверен только на экспериментальной пилотной установке, а запуск первых в мире заводов по этой технологии ожидается в США и Индии в 2009 г.

Так что в развитии тех и иных вариантов технологий производства железа прямого восстановления в России сомневаться не приходится.

Выводы

Метод прямого восстановления железа находит все большее количество приверженцев по всему миру. Этот процесс позволяет избежать «дорогой» доменный передел, тем самым снизив сырьевые и энергетические расходы на фоне роста мировых цен на кокс, металлолом и железную руду, а также сокращения поставок сырья необходимого качества.

Продолжаются технологические поиски различных вариаций метода, использующие менее качественную руду и различные типы углей. Однако экология процесса и качество металла при этом быстро откатываются вниз. Восстановление руды природным газом остается вне конкуренции. Более того, оно создает наиболее чистое сырье, далее – наиболее качественный металл, востребованный самыми высокотехнологичными отраслями машиностроения. Спрос на подобную продукцию остается высоком, поскольку массовая китайская сталь или «западный» металл из многооборотного лома такими качествами не обладают.

В ряде стран, в частности в России, имеются особо благоприятные условия для развития производства DRI. Остается только пожелать ей реализовать этот потенциал….

История возникновения железа

Железная эра (I тыс. до н.э.) — период ранней истории человечества, который определяется развитием металлургии и использованием железных изделий (ножи, топоры, посуду, оружие, украшения и т.п.).

Железный век в системе трех периодов

Разделение ранней истории человечества на три периода археологических культур: каменный, бронзовый и железный век предложил датский археолог Христиан Юргенсен Томсен для облегчения классификации археологических находок.

Лучше предложена Момсеном классификация артефактов работает для археологических находок Средиземноморья и Ближнего Востока. В других древних культурах, например, культуре Древнего Китая, выделить бронзовый и железный века труднее. Термин «железный век», встречается гораздо раньше, в книге «Труды и дни» Гесиода, где история человечества разделена на 5 эпох: золотая, серебряная, бронзовая, эпоха героев и железная эпоха.

Однако это древнее разделение мифологическое, а не археологическое. Все народы и цивилизации пережили период распространения металлургии и железных изделий. Но к культурам железного века относят только цивилизации ранней истории, которые впоследствии прошли рабовладельческий период.

Продолжительность железной эпохи

Период эпохи железного века — был наименее длительным среди других эпох.

Он начался с Темных времен Греции в 12 веке до н.е. в Европе и на Ближнем Востоке, и в 11 веке в Индии и Азии. Считается, что железная эпоха закончилась с возникновением примерно в 3 веке до Рождества Христова писаной истории, дает нам представление о событиях от непосредственных ее участников (развитый эллинизм и Римское государство).

В Америке, Австралии и Океании железная эра началась лишь с появлением европейцев.

Если так можно выразиться, мы продолжаем жить во времена развитого железного века.

Железо и металлургия не утратили своего значения до сих пор. Еще недавно СССР был несравненным лидером по производству чугуна и стали.

Открытие железа

Ранняя технология получения и обработки железа была примитивной по сравнению с современной металлообработкой. Древнейшие железные артефакты, найденные археологами, были из метеоритного железа, вернее сплава железа с никелем.

Добыча железной руды и выплавление железа началось в конце бронзового века. Вопрос о том, откуда начался этот процесс: существовал ли сначала один центр выплавления железа или эта технология возникла в разных частях мира независимо – дискутируется археологами.

Самая распространенная теория утверждает, что плавление железа зародилось в Восточной Анатолии примерно за 1200 лет до нашей эры.

Первой технологией виплавления железа была сыродутная. В земле выкапывалась яма, куда складывали слоями руду и уголь. Над ямой сооружали купол с дымоходом. Воздух в печь подавалось с помощью кузнечных мехов. Такая конструкция обеспечивала возобновление железа без расплавления — температура была слишком низкой.

Технология была малоэффективной. В результате, разрушив печь, из нее вынимали пористое вещество, которое называли сталью.

Она состояла из железа и шлака. Ее потом уплотняли с помощью кузнечных молотов. Сыродутное железо было низкого качества и хрупкое. Оно уступало по твердости перед бронзой.

Преимуществом железа над бронзой была доступность сырья.

Скобяные изделия из железа стали лучше за бронзовых только с началом освоения процесса варки стали, что произошло в раннем Средневековье. С тех пор люди начали широко применять железо. А до того скобяные изделия уступали качеством бронзе, но железная руда была доступна и могла быть найдена практически везде, тогда как производство бронзы требует медных и оловянных руд, месторождения которых были далеко и нуждались перевозок и торговли.

С изобретением технологии плавления железа произошли значительные изменения в человеческом обществе — люди получили в достаточном количестве инструменты.

Практически все бытовые скобяные изделия, кроме ножниц и винтов, были впервые изготовлены в железную эру.

Во кузнице

Сталь — самый распространенный сплав из «семейства» железоуглеродистых. С глубокой древности кузнецы научились получать из железной руды не только мягкое железо, но и высокоуглеродистую сталь. В Древней Руси, например, она вместе с железом шла на изготовление сложноузорчатых сварных клинков мечей, кинжалов и ножей. Технология производства данных видов изделий была невероятно сложной и трудоемкой. Не случайно древнерусские кузнецы почитались как особое привилегированное сословие. А в раннюю языческую эпоху их считали самыми могучими, мудрыми и незаменимыми людьми, ибо сам бог грома и молнии Перун был их покровителем и советчиком.

В древнерусских письменных источниках сталь именуют специальными терминами: «Оцел», «Харолуг» и «Уклад». Говоря о железе и стали, невозможно не упомянуть об еще раз об Индии. Из записей одного арабского географа XII в. можно узнать, что в то время Индия славилась производством железа и стали. Оказывается, сталь эта служила непосредственным сырьем для получения из нее тех сортов булата, которые впоследствии использовали кузнецы Персии, Сирии, и Египта при изготовлении клинков мечей и сабель. И получается, что родиной дамасской стали являлся отнюдь не Дамаск, а Индия.

Как искали железную руду

В средине века металлические изделия ценились весьма высоко, их берегли, а также передавали по наследству.

Путь становления котла или топора в те времена был очень долгим и длинным: следовало найти железо, а затем обработать.

Дело начиналось с поиска мест, где залегали металлические руды. В поиске помогал, опыт, который люди накопили в течение многих столетий. Прежде всего, это месторождения, выходящие на поверхность земли.

По всей Европе железо находили в виде комков руды:

1. зеленоватых — на дне озер;

2. рыжеватых — под дерном;

3. красноватых — в лесных болотах.

Дно прозрачных озер просматривали с лодок, либо ныряли в мутную воду в поисках кусочков руды, которые выгребали черпаками.

Железную руду также обнаруживали по бурой растительности. Луговой дерн разрезали, сдирали болотные пласты, а рудное гнездо доставали лопатами. Иногда такой луг покрывался тысячами ям.

Чуть позже руду стали добывать в шахтах, которые достигали глубины до 500 метров.

Железную руду поднимали из шахт подъемными механизмами, а подземные воды откачивали ручными насосами.