Главная / Полезное

Назад

Время на чтение: 25 мин

0

213

- Что такое технологическая карта?

- Какие данные должна содержать технологическая карта?

- Технологическая карта на сварочные работы:

- Карта технологического процесса сварки: типовая карта на работы по дуговой сварке металлоконструкций Пример оформления технокарты

- Описание процесса

Карта технологического процесса сварки

Сварка – сложный процесс, выполнение которого должно производится в строгой последовательностью определенных действий, которые связаны с подготовкой металла, выполнением сварного соединения и последующим контролем. Сварной шов, если не уделить ему должного внимания, является уязвимым местом в любой сварной конструкции. Причиной этому может послужить недостатки в разработке технологии сварки или вообще ее отсутствие, недостаточный контроль, неудачный выбор сварочного оборудования и материалов. Как результат — большое количество брака и убытки понесенные организацией для его устранения. Предотвратить убытки можно корректно разработав инструкцию на выполнение сварочных работ и проконтролировав ее исполнение.

Так что же такое технологическая карта на сварку? Карта технологического процесса сварки или как ее еще называют технологическая карта сварки — это документ, который является результатом разработки технологии сварки конкретного соединения, в котором прописаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. Технологическая карта сварки была утверждена и введена в активное действие первого января 1984 года, более 30 лет назад. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.

Технологическая карта по сварке должна содержать следующие данные:

1. Сведения о основном металле.

2. Сведения о качестве и подготовке соединения под сварку: данные о разделке (величина зазора, величина притупления, угол наклона разделки и т.д.), о количестве и расположении прихваток, данные о предварительной очистке кромок, размеры шва.

3. Данные о фиксации свариваемого изделия и о возможном подогреве. А также последовательность выполнения проходов в сварном шве.

4. Сведения об используемом сварочном оборудовании и сварочных материалах. Подбор сварочных материалов и оборудования основывается на различных сведениях, полученных из литературы, в том числе профессиональной сварочной (журналы, статьи), на собственном опыте, а также на отзывах организаций.

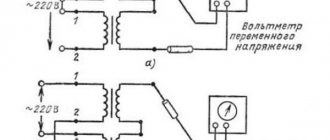

5. Сведения о режиме сварки в зависимости от способа сварки могут включать: сварочный ток, напряжение дуги, скорость сварки, полярность при сварке, расход защитного газа, скорость подачи проволоки и др. Нарушение рекомендованных режимов сварки может привести к охрупчиванию металла шва и околошовной зоны.

6. Сведения о форме сварного соединения, способах и объемах контроля качества сварного соединения.

Разработка карты технологического процесса сварки начинается с анализа свариваемого материала и подбора способа сварки. После этого производится анализ условий, при которых будет работать сварная конструкция и определяется, какими нормативными документами нормируется изготовление и работа этой конструкции. Далее по данным нормативной литературы и по расчетным данным определяется режим сварки, рассчитывается необходимое количество проходов, геометрия сварного соединения и другие параметры.

Каждая технологическая карта по сварке получает свой идентификационный номер, который в дальнейшем используется для указания в технической документации и спецификациях проекта. Визирует карту технологического процесса сварки сам разработчик, он же ставит свою подпись внизу формуляра.

При строительстве объекта на производстве должен находиться комплект

технологических карт всех используемых типов сварных соединений. Полный комплект карт технологического процесса сварки хранится в отделе главного сварщика. Сварщик при выходе на смену получает технологические карты для сварных соединений, которые он выполняет в процессе работы. Осмотр и контроль подготовленных кромок и готового сварного соединения выполняется службой технического контроля в соответствии с разделом контроля качества и испытаний сварных соединений. Таким образом, не происходит никакой путаницы между службами, так как всё необходимое указано в технологической карте сварного соединения.

На каждом предприятии, при организации сварочного производства обязательно составляются карты технологического процесса сварки, иначе сложно выдержать параметры, предъявляемые к качеству выполняемой работы. Некоторые предприятия не могут позволить себе содержание дорогостоящего инженерного состава сварочного производства. Инженерный минимизирует Ваши затраты на содержание инженерно-технических работников и на основании договора и технического задания, в кратчайшие сроки разработает комплект технологических карт сварки, а также подберет оборудование и материалы.

Для получения качественного результата проделанной работы при производстве сварочных работ, сварщик должен руководствоваться документом, в котором корректно описаны все этапы выполнения сварки на объекте строительства. Несоблюдение рекомендаций приведенных в технологической карте может привести к разрушению сварного соединения при эксплуатации, что может повлечь за собой необратимые последствия.

Что такое технологическая карта?

Технологическая карта – это утвержденный документ, описывающий последовательность проведения сварочных работ. Она является, по сути, инструкцией по технике выполнения сварки.

Карта необходима при прокладке газопроводов и трубопроводов, при выполнении монтажных работ, сборке некоторых деталей транспортных средств и т.д. В ней также содержатся указания касательно методов для проведения контроля выполненных работ.

В зависимости от решаемой задачи, технологическая карта может быть типовой или стандартной. В любом случае она должна выполнятся в соответствии с существующими ГОСТами.

Скачать документ

КАРТА

ТРУДОВОГО ПРОЦЕССА СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Разработана Лабораторией монтажных работ при ДИСИ Минмонтежспецстроя УССР *

Откорректирована и рекомендована ВНИПИ труда в строительстве Госстроя СССР для внедрения в строительное производство

ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА СТЫКОВ АРМАТУРЫ ЖЕЛЕЗОБЕТОННОЙ Н-ОБРАЗНОЙ РАМЫ

Входит в комплект карт ККТ-4.1-0

Монтаж железобетонных каркасов многоэтажных зданий

* г. Днепропетровск-92, ул. Чернышевского, 24а.

УСЛОВИЯ И ПОДГОТОВКА ВЫПОЛНЕНИЯ ПРОЦЕССА

2.1. До начала работ необходимо: установить и закрепить раму на кондукторе в проектном положении; произвести геодезическую проверку положения рамы; подготовить стыкуемые стержни к сварке.

Примечание.Кондуктор разрешается снимать только после сварки всех стыкуемых стержней.

2.2. Перед использованием флюс необходимо прокаливать в течение часа при температуре 200 – 300 ?С.

2.3. Работы следует выполнять, строго соблюдая правила техники безопасности и охраны труда рабочих согласно СНиП III-А.11-70, § 5.

Определение

Что такое технологическая карта на сварочные работы (она же ттк на сварку, технологическая карта сварки или просто техкарта)? Говоря простыми словами, это просто документ-инструкция, выдаваемая сварщику для правильного выполнения работ. Также техкартой может пользоваться специалист по контролю качества. В техкарте прописывается всё: от типа сварки до геометрических расчетов.

Проще говоря, техкарта — это «сборник» всех технологических особенностей, которые нужно учесть при сварке. Правильно разработанная техкарта позволяет улучшить качество сварного соединения и, в целом, сделать работу сварщика или прочих специалистов продуктивнее и лучше.

Технологическая карта была придумана и внедрена не так уж давно, а именно в конце 80-х годов прошлого века. Это связано с большим технологическим прорывом в сфере сварки, когда появились новые современные технологии и стали доступны редкие металлы.

ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА

электросварщик V разряда (Э1) – 1

электросварщик IV разряда (Э2) – 1

монтажник конструкций II разряда (М) – 1

3.2. Инструменты, приспособления и инвентарь

Наименование, назначение ч основные параметры

Будка переносная стальная для размещения и транспортировки оборудования сварочных постов, размером 2?2 м и 5?2 м, с прожектором

Чертеж 5950 ПИ Промстальконструкция *

Источник питания сварочной дуги на постоянном токе

Полуавтомат шланговый с комплектом пусковой и измерительной аппаратуры, шкафом управления, платформой с катушками

Комплект инструментов электросварщика

Печь электрическая для прокаливания и сушки электродов

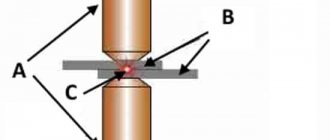

Форма разъемная инвентарная медная, для ванной сварки вертикальных стыков арматур

Струбцина для крепления полуформ

Емкость для флюса

Клещи для переноски горячих форм

Емкость для форм и струбцин

* 125080, Москва, А-80, Волоколамское шоссе, 1

Способы сварки труб

Использование механизированной сварки целесообразно для монтажа секций, состоящих из двух и больше труб больших диаметров. В случае невозможности выполнения автоматической сварки производится ручная дуговая сварка трубопроводов. В работе с трубами малого диаметра эффективна сварка автоматом с магнитоуправляемой дугой, называемая еще дугоконтактной.

Ее отличие от традиционной контактной стыковой сварки состоит в особом методе нагревания соединяемых кромок. Оно проводится за счет высокоскоростного вращения дуги действием магнитного поля вдоль периметра кромок стыкуемых труб.

К результативным разновидностям сварки технологических трубопроводов относят операции присоединения труб при помощи порошковой проволоки, позволяющий добиваться принудительного образования шва. Защитные функции при этом возлагаются на порошкообразный состав, наполняющий внутреннюю полость металлической электродной проволоки. В ходе выполнения работ сварочная головка с формирующим приспособлением передвигаются во время кристаллизации ванны вдоль окружности стыка трубы снизу вверх.

Для сварки стальных трубопроводов нашел применение лазерный способ, позволяющий развивать скорость процесса до 300 м/ч. А стыковым методом контактной сварки можно производить соединение труб в автоматическом режиме согласно заданному алгоритму программы с беспрерывным оплавлением. Причем сварка одного трубопроводного стыка среднего диаметра длится в пределах 15 минут.

До проведения работ по монтажу технологической картой сварки трубопроводов предусмотрено прохождение трубами и другими комплектующими элементами контроля на соответствие требуемым параметрам стандартов с техническими условиями. Соединяющие изделия должны подходить по форме к концам труб, а скосы кромок быть выполненными в соответствии с предстоящим процессом сварки определенным способом.

Если установлены несоответствия, необходима специальная механическая обработка свариваемых кромок, что предусмотрено нормами времени на сварку. Малых диаметров трубы обрабатывают шлифмашинками, труборезами, торцевателями либо фаскоснимателями. Трубы значительных габаритов требуют применения фрезерных машин либо резки гидроабразивным способом. В случае необходимости, например, для осуществления захлеста либо врезки катушки, возможна термическая подготовка кромок различными методами, такими как воздушно-плазменная и газокислородная резка, применение особых электродов, не требующих предварительной механической обработки.

ТЕХНОЛОГИЯ ПРОЦЕССА И ОРГАНИЗАЦИЯ ТРУДА

4.1. Операции по сварке вертикальных стыков арматуры железобетонных Н-образных рам выполняют в следующем порядке: осматривают подготовленный к сварке стык, устанавливают на стыкуемые стержни медные формы из двух половин и скрепляют их струбцинами; засыпают флюс в плавильное пространство форм; заряжают шланговый полуавтомат электродной проволокой; сваривают стыки, регулируя режим сварки; снимают формы и очищают формы и стыки от шлака; осматривают сваренный стык и ставят клеймо.

ПОДГОТОВКА ПОЛУАВТОМАТА К СВАРКЕ; 20 мин; Э1, Э2; сварочное оборудование

Электросварщики Э1 и Э2 подкатывают шланговые полуавтоматы к подготовленному стыку рамы и устанавливают их по обе стороны от кондуктора на равных расстояниях от стыков рамы. Затем они заправляют полуавтоматы и гибкие шланги электродной проволокой, устанавливают полуавтоматы на заданный режим сварки и проверяет их в работе

ЭЛЕКТРОШЛАКОВАЯ СВАРКА ВЕРТИКАЛЬНЫХ СТЕРЖНЕЙ; 25 мин; Э1, Э2, М; сварочное оборудование

Монтажник включает генератор постоянного тока для катания полуавтоматов и переносным регулятором устанавливает требуемое напряжение. Электросварщики Э1 и Э2, находясь по углам колонны, вводят конец электродной проволоки в плавильное пространство формы и возбуждают дугу под слоем флюса. В первый период сварка ведется при напряжении 40 – 45 В, а затем, по мере заполнения стыка наплавленным металлом, монтажник при помощи переносного регулятора постепенно снижает напряжение до 20 – 25 В, чтобы избежать подрезов в верхней части стыкуемого стержня. По окончании сварки стержней одного вертикального стыка рамы электросварщики переносят шланги ко второму стыку и сваривают его стержни

СНЯТИЕ ФОРМ; 20 мин; М; клещи, ведро с водой, инструменты электросварщика

Через 20 – 30 мин после окончания сварки (при охлаждении форм до 100 ?С) монтажник снимает формы. Для этого он раскручивает струбцину, легким постукиванием молотка по стержням вблизи формы разнимает форму на две половины, клещами снимает их со стержня и опускает в ведро с водой. После охлаждения форм и стыков стержней монтажник очищает их от шлака при помощи зубила, молотка и стальной щетки

КОНТРОЛЬ СВАРКИ СТЫКОВ АРМАТУРЫ; 20 мин; Э1, Э2; сварочное оборудование, газорезный аппарат, комплект инструментов электросварщика

Электросварщики Э1 и Э2 осматривают стыки, проверяя качество сварки и при наличии дефектов (подрезов, непроваров, ослабленного сечения шва, вздутия, резкого перехода от наплавленного металла к основному, усадочных раковин) ручной электродуговой сваркой подваривают эти места электродами. Если подварка недостаточна для устранения дефектов, электросварщики газорезным аппаратом вырезают дефектный стык (общая длина вырезанного участка должна быть не менее 150 мм) и стыкуют стержни при помощи вставки. Устранив все дефекты, электросварщики ставят клейма на своих стыках и сдают их контрольному мастеру

Технологическая карта на сварочные работы:

- Технологический процесс сварки.

- Нормативно-техническая документация на сварочные технологические процессы

Кодовое обозначение операции указывают в МК, КТП (КТТП) в графе «Код, наименование операции» на строке с символом «А», в ОК в графе «Код операции», в ВО (ВОб) на строке с символом «В» в графе «Код, наименование операции».

Кодовое обозначение операции соответствует структуре:

Кодовые обозначения сборочно-сварочных операций (поз. 1 — 4) приведены в табл. 2.

Поз. 5, 6 устанавливают конкретизацию признаков классификации и кодов (в соответствии со спецификой отрасли).

В графе «Обозначение документа» указывают обозначения нормативных документов, применяемых при выполнении данной операции.

Таблица 1. Технологическая карта сборочно- сварочных работ МК/КТП.

Карта МК/КТП содержит строки А, Б, К1М, Р (А — название операции и ее номер; Б описание оборудования; КIМ — комплектация/ материалы; Р — режим).

Информация, вносимая в строку с символом «А». В графах «Цех», «Уч.», «РМ» строки указывают соответственно номер (код) цеха, участка, рабочего места, где выполняется операция (или их буквенные наименования).

В графу «Опер.» заносят номер операции. В графе «Код, наименование операции» указывают унифицированное обозначение операции ТП.

Информация, вносимая в строку с символом «Б». В графу «Код, наименование оборудования» вписывают его код, краткое наименование или модель и инвентарный номер.

Остальные графы характеризуют трудозатраты.

В графе «СМ» — «Степень механизации» указывают степень механизации кодом или индексами: РС — ручная сборка, МС — механизированная сборка, в приспособлении, сборка по разметке.

В графе «Проф.» приводят код профессии рабочего (сборщик или сварщик).

В графе «Р» дают разряд рабочего.

В графу «УТ» — «Условия труда» — вписывают индекс: легкие (Л) или вредные (В).

В графе «КР» — «Количество работающих » — указывают число занятых на операции рабочих.

В графе «КОИД» — «Количество одновременно изготовляемых деталей» — вносят число деталей при выполнении одной операции.

В графе «ЕН» — «Единица нормирования » — называют норму расхода материала или норму времени.

В графе «ОП» — «Объем партию) — указывают ее объем в условиях серийного производства в штуках.

Графа «Кшт» — «Коэффициент штучного времени» — соответствует многостаночному обслуживанию, и для сварочных работ ее не заполняют.

В графах «Тп .-з» и «Тшт» указывают нормы подготовительно-заключительного и штучного времени на выполнение операций, выбираемые на основе общемашиностроительных и отраслевых нормативов.

Информация, вносимая в строку с символом «К». В графе «Наименование детали» дают ее название по ЕСТд, допускается указывать в этой графе марку материала.

Графы «Обозначение, код» и «ОПП» (откуда поступает партия) заполняют в соответствии с ЕСТД, обычно в графе «ОПП» сообщают номер цеха.

В графе «ЕМ» — «Единица измерения массы» — приводят массу изделия в килограммах.

В графе «ЕН» — «Единица нормирования» — указывают норму расхода материала в килограммах.

В графу «КИ» вписывают число изготовляемых изделий.

В графе «Нрасх » указывают норму расхода материалов.

Информация, вносимая в строку с символом «М». В графе «Материал» указывают сортамент, марку материала, размер, обозначение стандарта или ТУ.

При сварке в этой графе дают также марку, диаметр присадочного материала, размер электродов, а при пайке — марку, вид припоя (проволока, фольга, порошок), диаметр и толщину припоя, данные о флюсах, средах.

При раскрое материалов в этой графе указывают профиль и размер исходной заготовки, общее число получаемых из нее деталей, коэффициент раскроя материала заготовки, норму расхода материала и Т.П.

Информация, вносимая в строку с символом «Р». В соответствующие графы вписывают информацию о технологических параметрах режима сварки: тип шва, катет и длину шва в миллиметрах, положение шва, полярность тока, напряжение, ток и скорость подачи проволоки.

Таблица 2. Коды сборочно-сварочных операций в технологической карте

| Форма записи операции | Код |

| Сварка | 9000 |

| Контактная сварка | 9010 |

| Диффузионная сварка | 9020 |

| Дуговая сварка | 9030 |

| Дуговая сварка: | |

| — покрытым электродом | 9031 |

| — порошковой проволокой | 9034 |

| — сварка под флюсом | 9035 |

| — в инертных газах плавящимся электродом | 9039 |

| — в инертных газах неплавящимся электродом с присадочным металлом | 9041 |

| — в инертных газах неплавящимся электродом без присадочного металла | 9042 |

| — сварка в углекислом газе сплошной проволокой | 9043 |

| — в углекислом газе порошковой проволокой | 9044 |

| — в углекислом газе неплавящимся электродом с присадочным металлом | 9045 |

| — в углекислом газе неплавящимся электродом без присадочного металла | 9046 |

| — в смеси инертных и активных газов плавящимся электродом | 9051 |

| — в вакууме плавящимся электродом | 9056 |

| — в вакууме неплавящимся электродом с присадочным металлом | 9057 |

| — в вакууме неплавящимся электродом без присадочного металла | 9058 |

| Электрошлаковая сварка | 9061 |

| Электронно-лучевая сварка | 9062 |

| Плазменная сварка | 9063 |

| Газовая сварка | 9068 |

| Резка: | |

| — кислородная | 9172 |

| — кислородно-флюсовая | 9176 |

| — плазменно-дуговая | 9176 |

| Операция: | |

| -сборочно-подготовительная | 8862 |

| — сборочно-монтажная | 8863 |

| — слесарно-сборочная | 8864 |

| Термическая обработка | 5000 |

| Комплексный контроль геометрических параметров | 0260 |

| Контроль неразрушающий: | |

| — акустический | 0376 |

| — вихретоковый | 0377 |

| -магнитный | 0378 |

| — радиационный | 0382 |

| — проникающими веществами | 0386 |

| Испытания: | |

| — механические | 0620 |

| — на герметичность | 0675 |

| Перемещение | 0400 |

| Транспортирование | 0401 |

| Складирование | 0440 |

| Правка | 2156 |

| Комплектование | 0418 |

| Крепление | 0112 |

| Базирование | 8801 |

| Разметка | 0101 |

| Гибка | 2129 |

При записи применяют условные обозначения, приведенные в табл. 3.

Таблица 3. Буквенные обозначения и значки в технологической карте на сварочно-сборочные работы

| Показатель | Обозначение |

| Длина | L,l |

| Ширина | В,b |

| Высота, глубина | H,h |

| Толщина | S |

| Диаметр | D,d |

| Радиус | R,r |

| Межосевое и межцентровое расстояния | А,а |

| Углы | α, β, γ и др. |

| Ширина шва | В |

| Выпуклость шва | G |

| Шаг прерывистого шва | T |

| Катет углового шва | |

| Вогнутость углового шва | |

| Расчетная высота углового шва | P |

| Толщина углового шва | A |

| Сила тока | I |

| Напряжение дуги | Uд |

| Напряжение холостого хода источника питания | Uхх |

| Скорость: | |

| -сварки | Vсв |

| — подачи проволоки | Vп. п |

| Количество | N,n |

| Плотность | ρ |

| Количество наплавленного металла | Qн |

| Коэффициент наплавки | αн |

| Притупление кромок | С |

| Положение шва: | |

| -в лодочку | Л |

| -нижнее | Н |

| — горизонтальное | Г |

| — полугоризонтальное | ПГ |

| — полупотолочное | ПП |

| — вертикальное | В |

| — полувертикальное | Пв |

| Полярность: | |

| -прямая | П |

| -обратная | О |

| Коэффициент загрузки оборудования | Кз |

Скачать документ

КАРТА

ТРУДОВОГО ПРОЦЕССА СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

Разработана Лабораторией монтажных работ при ДИСИ Минмонтежспецстроя УССР *

Откорректирована и рекомендована ВНИПИ труда в строительстве Госстроя СССР для внедрения в строительное производство

ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА СТЫКОВ АРМАТУРЫ ЖЕЛЕЗОБЕТОННОЙ Н-ОБРАЗНОЙ РАМЫ

Входит в комплект карт ККТ-4.1-0

Монтаж железобетонных каркасов многоэтажных зданий

* г. Днепропетровск-92, ул. Чернышевского, 24а.

УСЛОВИЯ И ПОДГОТОВКА ВЫПОЛНЕНИЯ ПРОЦЕССА

2.1. До начала работ необходимо: установить и закрепить раму на кондукторе в проектном положении; произвести геодезическую проверку положения рамы; подготовить стыкуемые стержни к сварке.

Примечание.Кондуктор разрешается снимать только после сварки всех стыкуемых стержней.

2.2. Перед использованием флюс необходимо прокаливать в течение часа при температуре 200 – 300 ?С.

2.3. Работы следует выполнять, строго соблюдая правила техники безопасности и охраны труда рабочих согласно СНиП III-А.11-70, § 5.

ИСПОЛНИТЕЛИ, ПРЕДМЕТЫ И ОРУДИЯ ТРУДА

электросварщик V разряда (Э1) – 1

электросварщик IV разряда (Э2) – 1

монтажник конструкций II разряда (М) – 1

3.2. Инструменты, приспособления и инвентарь

Наименование, назначение ч основные параметры

Будка переносная стальная для размещения и транспортировки оборудования сварочных постов, размером 2?2 м и 5?2 м, с прожектором

Чертеж 5950 ПИ Промстальконструкция *

Источник питания сварочной дуги на постоянном токе

Полуавтомат шланговый с комплектом пусковой и измерительной аппаратуры, шкафом управления, платформой с катушками

Комплект инструментов электросварщика

Печь электрическая для прокаливания и сушки электродов

Форма разъемная инвентарная медная, для ванной сварки вертикальных стыков арматур

Струбцина для крепления полуформ

Емкость для флюса

Клещи для переноски горячих форм

Емкость для форм и струбцин

* 125080, Москва, А-80, Волоколамское шоссе, 1