Ленточный шлифовальный станок (гриндер) своими руками задумывался для такой задачи как финишная шлифовка, полировка деталей из разных материалов. С его помощью можно обрабатывать, полировать, шлифовать поверхности из дерева, и к другим различным покрытиям. Это устройство, в основном, используются при производстве мебели, а также в кузнечных мастерских.

Такой станок будет полезен и в домашней мастерской, однако модели заводского производства, как правило, достаточно дороги для обычного любителя слесарного дела. Значительно более выгодное и реалистичное решение – это изготовление шлифовального станка своими руками. Он собирается из электродвигателя 550 Вт, 2400 об/мин, с лентой 15 м/с, что является очень неплохим результатом. В основе станка используется рама из швеллера 120 мм, также применяются стандартные колеса шириной 30 мм. Для изготовления подпружиненной штанги-держателя берется профильная труба с квадратным сечением. Пружиной натягивается шлифовальная лента.

Список используемых материалов:

• электрический двигатель 550 Вт, 2400 об/мин; • швеллер 120 мм; • колесо, ширина 30 мм – 2 шт.; • подшипник; • шлифовальная лента.

Список инструментов:

• сварочный аппарат; • болгарка; • гаечные ключи; • отвертка.

Пошаговое описание работ по изготовлению гриндера (шлифовального станка)

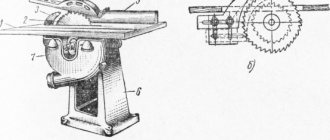

Чертежи, схемы, прототипы, которые взятые за основу.

Растачиваем фланец на электрическому двигателю, используя токарный станок.

Grinder (англ.) буквально – дробилка. Meat grinder это мясорубка, rock (stone) grinder – камнедробилка; stick (wood) grinder – садовая дробилка сучьев и прутьев в щепу. Но есть и значение слова grinder совершенно однозначное: в машиностроении и металлообработке это шлифовальный станок. Вещь на хозяйстве полезная. Напр., направить затупившийся нож мясорубки на бруске-оселке вручную невозможно. На ручной точилке для ножей – кое-как возможно, имея солидный рабочий навык. А на гриндере – без проблем. То же самое – если нужно отшлифовать деталь сложной формы, не нарушая ее профиля. Либо просто заточить ножницы или профессиональный нож. Разного рода резцы по дереву и металлу лучше всего править тоже на гриндере. Сконструировать и сборать же гриндер своими руками вполне возможно, не имея сложного оборудования и навыков работы на нем. По деньгам это будет означать экономию от 50-90 тыс. руб. до 3-6 тыс. USD.

Чтобы сделать гриндер самостоятельно, нужно будет заказать максимум 4-5 точеных деталей, а нередко бывает возможно обойтись вообще без токарки со стороны. Напр., как сделать простейший гриндер буквально из хлама, см. видео ниже:

Чертеж ригеля и рамы ленточного гриндера Хозяин

Материал механизма натяжителя ленты для гриндера изготовлен из стали толщиной 8 мм. Для сборки своими руками натяжителя гриндера потребуются метчики М6х1, отверстия диаметром 5.2 мм, на чертеже под резьбу 6х1. Трущиеся элементы ленточно-шлифовального станка рекомендуем смазать любой доступной технической смазкой. Для дальнейшей стабильной работы натяжителя ленты для гриндера рекомендуется проводить смазку регулярно.

Диск или лента? И привод

Разновидностей шлифовальных станков в промышленности применяется едва ли не больше, чем токарных. Известный всем умельцам наждак – мотор с парой шлифовальных кругов (или одним кругом) – это тоже гриндер. Для себя в домашних условиях имеет смысл делать или дисковый торцевой (тарелочный), или ленточный гриндер. В первом абразив нанесен на вращающийся жесткий диск; во втором – на эластичную ленту, обегающую систему шкивов и роликов. Дисковый более подойдет для шлифовки простых деревянных деталей и грубой или средней чистоты – металлических. На ленточном гриндере возможно производить также точную и чистую доводку профилированных деталей сложной формы, в т.ч. крупногабаритных, см. далее.

Дисковый гриндер очень просто получается из того самого наждака или подходящего по мощности мотора, см. ниже. Нужно заказать переходник с вала электродвигателя под хвостовик тарельчатого шлифовального круга на металлической основе. Или под зажимной патрон, тогда на том же моторе можно будет соорудить мини токарный станок, см. рис.:

Самодельный дисковый гриндер

«Тарелка» подойдет изношенная: на обрез ее борта наклеивают диск из тонкого (4-6 мм) волокнистого пластика, а на него – абразив. Как сделать торцевой гриндер, см. след. ролик.

Видео: самодельный торцевой гриндер

Примечание: привод мощностью 100-200 Вт задействует ленточный мини-гриндер (см. далее) для точной правки ножей, шлифовки/полировки ювелирных изделий и т.п.

Дрель или шуруповерт как привод гриндера удобны и тем, что позволяют оперативно менять скорость движения абразива (см. далее) штатным регулятором частоты вращения. Нужно только, во-первых, сделать для дрели держатель, жестко фиксирующий инструмент. Во-вторых, упругую переходную муфту с дрели на хвостовик диска, т.к. добиться их точной центровки без специального оборудования сложно, а биение сведет на нет точность обработки и может повредить инструмент-привод.

Чертежи держателя дрели для использования ее как привода домашнего металлорежущего станка даны слева на рис.:

Чертежи держателя дрели для привода гриндера (шлифовального станка)

Поскольку ударные и нерегулярные знакопеременные нагрузки на привод в гриндере на порядок ниже, чем, скажем, в токарном станке, держатель дрели для него возможно сделать из твердого дерева, фанеры, ДСП, МДФ, справа на рис. Диаметр крепежного (большого) отверстия – по шейке дрели. Дрель весьма желательно использовать без ударного механизма и со стальной обечайкой на шейке (под установку передней рукоятки).

Муфта

Для переходной муфты понадобится отрезок стального прута (не обязательно точеный) того же диаметра, что и хвостовик приводного вала гриндера, и отрезок армированного ПВХ шланга (садового поливного) с просветом таким, чтобы туго натягивался на прут и хвостовик. Длина «свободного» шланга (между торцами прута и хвостовика в нем) – 3-5 см. Длина выступающей части прута должна быть достаточна для надежного зажима в патроне дрели. После сборки муфты на месте шланг на хвостовике и пруте туго затягивается хомутами; можно проволочными. Такая муфта полностью парирует расцентровку привода и ведомого вала до 1-1,5 мм.

Читать также: Как сплести из резинок хомячка

Гриндер — конструкция из дрели

Дрель — тот инструмент, который есть практически в каждом доме. Если произошла поломка корпуса, якоря, то инструмент становится непригоден. Или хозяева приобретают более удобный экземпляр, а старый отправляют в ссылку — хранят в гараже либо на даче. Один из способов трансформации дрели:

- Для изготовления станины используют деревянные бруски. В одном делают углубление для корпуса дрели. Между двумя другими будет установлена ручка инструмента, ее крепят к брускам насквозь металлической шпилькой. К первой детали корпус крепят муфтой из металла и саморезами.

- Чтобы защитить воздухозаборники в корпусе от пыли, делают кожух. В этой роли выступает пластиковая полоска, профиль ПВХ либо пластиковая бутылка.

- Первый вариант рабочей поверхности — диск от УШМ, крепят его переходником, экспроприированным из выходного вала болгарки.

- Для натяжителя шлифовальной ленты готовят 2 детали из дюралюминия. В них делают отверстия для монтажа ролика. Сам главный элемент собирают из 2 подшипников (например, мотоциклетных), болта требуемого диаметра, колец. Для уплотнения прибегают к помощи изоленты, если диаметры крепежа и подшипников не совсем совпадают.

- Патрон дрели — прямой ролик конструкции. Во избежание соскальзывания шлифовальной ленты на него наклеивают резину.

- Из куска доски делают подложку для дрели, вырезая выемку по форме станины. Крепят ее несколькими саморезами. Дрель, ставшая гриндером, готова.

Лента все же лучше

Ленточный гриндер позволяет делать все то же, что и дисковый, и многое другое. Поэтому далее мы сосредоточимся на том, как своими руками сделать именно ленточный шлифовальный станок. Любители, ориентируясь на промышленные образцы, делают гриндеры порой весьма замысловатые, см. рис.:

Самодельные ленточные шлифовальные станки

И это оправдано: конструкция и кинематика ленточного гриндера весьма пластичны, что позволяет с успехом использовать подручные материалы и старый металлохлам. Нужно только соблюдать 3 принципа:

- Не делайте так, как на втором слева фото рис.: лента абразивной стороной должна касаться только обрабатываемой детали. Иначе абразив съест и обводные ролики, и себя. Точность и чистота обработки на протяжении одной рабочей операции окажутся непредсказуемыми;

- Конструкция станка должна обеспечивать равномерное натяжение ленты независимо от характера производимой операции;

- Скорость движения ленты должна соответствовать характеру производимой операции.

Кинематика и конструкция

Как сказано выше, конструкций гриндеров существует множество. Соображая, из чего бы и как соорудить гриндер себе, лучше ориентироваться на промышленные образцы, предназначенные полностью механизированной для точной и чистой шлифовки крупногабаритных профилированных деталей: раз «шкурит» как надо лопасть пропеллера самолета или ветродвигателя, то и с любой другой работой справится.

Кинематические схемы гриндеров указанного назначения даны на рис.:

Основные кинематические схемы ленточных шлифоавльных станков (гриндеров)

Поз. А – самая сложная и совершенная, с тремя коромыслами. Если длина коромысла натяжного ролика прим. в 2 раза меньше, чем рабочего, то, регулируя натяжение пружин, можно добиться равномерного натяжения ленты при ходе рабочего коромысла на 20-30 градусов вверх и вниз. Наклоном обводного коромысла, во-первых, станок перенастраивается под ленты разной длины. Во-вторых, таким же образом можно оперативно менять натяжение ленты для разных операций. Рабочей ветвью ленты может быть любая, кроме сбегающей с ведущего шкива до натяжного ролика, т.е. гриндер с 3-мя коромыслами одновременно и горизонтальный, и вертикальный.

Схема с одним несоосным коромыслом в промышленности используется довольно редко, т.к. в принципе не позволяет добиться равномерного натяжения ленты. Однако дает точность, вполне достаточную в домашних условиях и позволяет построить очень неплохой простой гриндер.

Что на что годится

Теперь посмотрим, что возможно «выжать» из той или иной схемы с точки зрения мастера-любителя. А потом попробуем разобраться, как бы самому сделать ленту для гриндера и обойтись без заказных точеных деталей.

3 коромысла

Грамотные любители свои гриндеры строят как раз по схеме с 3-мя коромыслами, слева на рис. ниже. Лопасти пропеллеров шлифуют далеко не все, но в этом случае действует другое достоинство данной схемы: если гриндер используется как вертикальный, то рабочая ветвь ленты – упругая. Это позволяет умелому мастеру, допустим, наводить режущие кромки и лезвия буквально с микронной точностью.

Самодельные и промышленного изготовления ленточные гриндеры

В промышленных гриндерах для домашнего пользования схема с 3-мя коромыслами применяется также широко (в центре) по тем же причинам. Повторение их самостоятельно в большинстве случаев вполне возможно. Напр., чертежи популярного за рубежом гриндера KMG можно скачать по ссылке.

Размеры, правда, дюймовые – машинка американская. Для привода в любом случае возможно использовать угловую дрель-болгарку (справа на рис., вполне подходит по мощности) с самодельным шкивом и роликами, см. далее.

Примечание: если будете делать стационарный привод, постарайтесь раздобыть асинхронный мотор на 2-3 скорости от негодной стиралки с горизонтальным баком. Его преимущество – небольшие обороты. Это дает возможность сделать ведущий шкив большого диаметра и тем самым исключить проскальзывание ленты. Проскок ленты в работе – почти наверняка испорченная деталь. Большинство стиралок с 2-3 скоростными асинхронными моторами на 220 В – испанские. Мощности на валу – 600-1000 Вт. Если набредете на такую, не забудьте и о штатной фазосдвигающей конденсаторной батарее.

Соосное коромысло

В чистом виде гриндеры с соосным коромыслом любители не делают. Соосный шарнир штука сложная, эластичную ленту самому не сделать, а покупная стоит дорого. Гриндеры с соосным коромыслом дома используют чаще всего в варианте для мелких точных работ со столика, т.е. с жестко закрепленным горизонтальным коромыслом. Но тогда и надобность в коромысле как таковом отпадает.

Примером может служить мини гриндер, чертежи которого даны на рис.:

Чертежи мини-гриндера для мелких точных работ

Его особенности, во-первых, накладная постель для ленты (поз. 7), что значительно расширяет возможности использования. Напр., железка рубанка правится на этом гриндере с угловым упором буквально сама по себе. В данном случае гриндер работает, если можно так выразиться, как самодвижущийся оселок (наждачный брусок). Убрав постель, получим гриндер с упругой лентой для точной шлифовки/полировки округлых мелких деталей. Во-вторых, натяжной вал (поз. 12). Зажав его с пазу гайками, получим относительно фиксированное натяжение ленты для работы с постелью. А отпустив гайки, переводим гриндер в режим гравитационного натяжения ленты для тонких работ. Привод – не обязательно через шкив (поз. 11). Можно закрутить прямо за хвостовик ведущего вала (поз. 16) от дрели через переходную муфту, см. выше.

Специализированный инструментальный гриндер (напр., для наведения и правки токарных резцов) вообще теряет всякое подобие исходной схеме. Мотор для него берут высокооборотный (мощности 200-300 Вт хватит). Ведущий шкив, соответственно, малого диаметра. Обводной шкив, наоборот, делают побольше и потяжелее, для инерции. Все это вместе позволяет уменьшить биения ленты. Натяжной ролик с той же целью, плюс для большей равномерности натяжения ленты, отводят подальше и подпружинивают длинной не очень сильной пружиной. Как сделать гриндер для обработки резцов, см. в ролике ниже.

Видео: гриндер для изготовления резцов

Одно коромысло

В любительской практике гриндеры с несоосным коромыслом хороши тем, что для них вообще не нужны точные детали. Напр., шарниры можно делать из карточных петель. В то же время точность обработки остается достаточной для обычных любительских запросов.

Исходную схему в данном случае тоже модифицируют: коромысло поворачивают на 90 градусов, относят вверх и подпружинивают, слева на рис. Получается простой вертикальный гриндер. И, что немаловажно – без проблем работающий с самодельной нерастяжимой лентой. Обеспечивать натяжение ленты может пружина как растяжения (в центре), так и сжатия. Сила ее не суть как важна, лишь бы лента в процессе работы не прогибалась чрезмерно. Никаких регулировок на время пользования не требуется.

Как устроен простой вертикальный гриндер

Характеристики, которым должна соответствовать лента для шлифовального станка

Подбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение.

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани

При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин

Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности

Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками

Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий.

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов

Расходники и детали

Единственный расходный материал для ленточного гриндера – лента (не считая смазки для подшипников и шарниров. Ленту можно заказать нужной длины (см. в конце), но можно сделать и самостоятельно из наждачной шкурки на текстильной основе. Весьма желательно – гибкой, непропитанной. В целом процедура изготовления ленты для гриндера своими руками такова:

- Отрезаем заготовку – полосу нужной длины и ширины.

- Готовим оправку (не обязательно круглую) длины по образующей немного меньше длины ленты.

- Обводим оправку заготовкой изнанкой наружу.

- Подводим концы заготовки точно встык и надежно закрепляем.

- Кладем на стык обломок клеящего стерженька для термоклеевого пистолета.

- Греем строительным феном, пока клей не расплавится.

- Накладываем на стык латку из тонкой ткани.

- Прижимаем чем-то жестким через тефлоновую пленку, пока клей не застынет.

Читать также: Сделать изделия на продажу

Тут есть три существенных момента. Первый – вместо ткани на латку использовать шероховатую пленку из ПЭТ толщиной 25-50 мкм (продается). Она очень прочна, а попробуйте-ка провести пальцем по бутылке из ПЭТ. Не очень-то скользко? Шероховатую ПЭТ-пленку под натяжением не протянешь и по полированному металлу. И вместо латки лучше заклеить изнанку ленты сплошной полосой пленки ПЭТ с нахлестом на 2-3 см. Биение ленты будет не больше 0,05-0,1 мм. Это меньше, чем от тончайшего миткаля и даже меньше, чем погрешность толщины шкурки-заготовки.

Второй – готовую ленту заправьте в станок и шлифаните ею без сильного нажима что-то непотребное. Рубчик на шве слижется, и лента станет не хуже фирменной.

Но самое главное – по эластичности лучший клей для склеивания ленты гриндера не дорогой и сложный в использовании термо- или монтажный, а обычный ПВА. Если же лента оклеена подкладкой по всей длине изнанки, то и ее прочности на ПВА хватит с избытком. Как слеить ленту для гриндера ПВА, см. ролик

Видео: склеивание ленты для гриндера клеем ПВА

Образующая (боковая поверхность в разрезе) ведущего шкива гриндера должна быть прямолинейной. Если использовать шкив-бочку, то лента изогнется корытом по всей длине. Не допускают ее сползания ролики, см. далее, а вот образующая шкива должна быть прямой.

Шкив для гриндера, не предназначенного для особо точных работ, во-первых, не обязательно должен быть точеным. В схеме с 3-мя коромыслами биение ленты от его расцентровки погаснет на роликах, прежде чем дойдет до рабочей ветви. В простом вертикальном гриндере биение ленты в достаточной степени погасит натяжная пружина. Поэтому шкив для гриндера вполне возможно сделать без станка, см. видео:

Видео: ведущее колесо на гриндер без токарного станка

Второе – шкив, ролики и вообще все детали домашнего гриндера вполне допустимо делать из фанеры. На производстве это, безусловно, не вариант, даже если фанерный гриндер предложат даром с доплатой: шлифовщику зарплата нужна, а деревянный гриндер в цеху полностью износится, прежде чем окупит ее и себя. Но вы-то дома не будете гонять гриндер день изо дня в 3 смены. А по фанерному шкиву никакая лента не проскальзывает. В т.ч. самодельная. Так что можете смело делать шкив гриндера из фанеры:

Видео: шкив для гриндера из фанеры

Таблица расчета скорости движения ленты гриндера по диаметру шкива и оборотам мотора

К счастью, для большинства пар абразив-материал допустимые пределы скорости движения ленты довольно широки, поэтому шкив для гриндера можно подобрать проще:

Видео: какое колесо нужно для ленточного гриндера

Ролики

Ролики гриндера, как ни странно на первый взгляд, самые ответственные его детали. Именно ролики удерживают ленту от сползания и обеспечивают ее равномерное натяжение по ширине. Причем ролик в кинематике может быть всего один, см. напр., видео выше о гриндере для резцов. Справятся с такой задачей только ролики-бочонки, см. ниже. Но «корыто» ленты после любого ролика должно распрямиться, прежде чем дойдет до рабочей зоны.

Ролики с ребордами (бортиками, закраинами) ленту не удержат. Дело тут не только и не столько с перекосе осей роликов: лента гриндера, в отличие от приводного ремня, должна выдерживать, не сползая, нагрузки от обрабатываемых деталей. Если сделать ролики с ребордами, то, чуть прикоснулся чем-то к ленте, она наползет на реборду. В гриндере нужно применять ролики-бочонки Тип 3 (выделено красным слева на рис.).

Какими должны быть ролики для гриндера

Там же даны размеры роликов Тип 3. Диаметр роликов желательно брать не более 0,5 ширины ленты (чтобы «корыто» не ушло далеко), но не менее 20 мм стальных точеных и не менее 35-40 мм фанерных. Натяжной ролик (вероятность сползания ленты с него наибольшая), если с него не сходит рабочая ветвь ленты, может быть диаметром 0,7-1,2 ее ширины. Фанерные ролики делаются в виде толстой обечайки, в которую запрессовывается подшипник; затем ролик насаживается на ось (в центре на рис.) и обрабатывается вчистую, см. напр. след. видео:

Видео: ролик-бочка для гриндера

Выточить ролик-бочку профиля точно по ГОСТ может и на станке не всякий токарь. Между тем есть способ сделать ролики для гриндера без существенных затруднений. Выручит все тот же садовый армированный ПВХ шланг, справа на рис. ранее. На заготовку ролика с прямой образующей туго натягивают его отрезок и обрезают с запасом по краям в толщину стенки шланга. Получается ролик со сложным профилем образующей, еще лучше удерживающий ленту и дающий меншее ее «корыто». Не верите? Постарайтесь попасть на кладбище самолетов или ракет и покопаться в них. Вы найдете ролики с точно таким же профилем образующей. Просто в массовое производство роликов сложного профиля гораздо дороже, чем бочек Тип 3.

Выбор ленты

Для верного выбора ленточного гриндера неплохо было бы сначала определиться с габаритными размерами поверхностей подлежащих обработке изделий, а после ознакомиться с размерами имеющихся в свободной продаже шлифовальных лент.

Бесконечные шлифовальные ленты различаются по трём параметрам: по длине, ширине и степени зернистости. Выпускаемый на данный момент размерный ряд шлифовальных лент для подобных станков, следующий: 610 мм, 915 мм, 1230 мм, 1600 мм, 1830 мм по длине, по ширине размерные показатели ограничиваются 50 и 100 мм, хотя можно найти и другие.

В любом случае, следующие критерии должны соблюдаться:

- Лента должна быть на эластичной тканевой основе.

- Выдерживать предельные угловые скорости не менее 1500 об/мин.

- Обладать большой абразивной стойкостью.

- Предельное относительное натяжение на разрыв – не менее 15%.

- Устойчивость к нагреву при длительной работе.

При выборе ленты необходимо учитывать, что наиболее оптимальным размером шлифовальных лент для самодельного гриндера является 1230 мм. Более короткие абразивные ленты изнашиваются быстрее, ибо не успевают охладиться в достаточной степени за время холостого хода. Что касается более длинных, то их применение приведёт к увеличению габаритов всей конструкции, что неприемлемо; при этом, каких-либо улучшений это не даёт.

Не пропустите: Бормашина для резьбы по дереву:как выбрать гравер и фрезы, техника выполнения резьбы, видео

Параметры механической прочности ленты на разрыв очень важны. Применение составных лент, пусть даже склеенных самым продвинутым составом либо двойным скотчем, не допускается категорически! При растяжении места стыка во время работы, лента увеличивается в длину и натяжение ослабевает. При этом возможен сход ленты с направляющих роликов или её разрыв, а на такой скорости это чревато тяжкими последствиями для оператора и окружающих. С учётом большой скорости движения ленты по поверхности направляющих и ведущего ролика, применяемое удельное усилие на поверхность абразива не должно превышать 0.8 кг/см2. Примерно такому параметру соответствует показатель механической прочности шлифленты из электрокорунда: 800-900 МПа.

Как склеить ленту для гриндера своими руками и особые к ней требования

Разрабатывая самодельный гриндер своими руками, лучше предусмотреть использование ленты из наждака стандартных размеров. Стандартные размеры – это длина в 1830, 1600, 1230, 915 и 610 мм и ширина 100 и 50 мм. Тогда не придётся ломать голову, как сделать ленту для гриндера своими руками. Лента, самодельная или заводская, должна соответствовать следующим требованиям:

- эластичная основа из ткани;

- высокая способность выдерживать угловые скорости;

- абразивная стойкость;

- возможность удлинения без нарушения целостности на 10-15%;

- минимальный нагрев при длительной работе.

Изготавливая ленту самостоятельно, старайтесь не делать больше одного стыка. Все места склейки в процессе шлифовки растягиваются, и лента ослабевает

Как склеить ленту в домашних условиях:

- Вырежьте из листа наждака полосу нужной длины и ширины. Края ленты сделайте разрезом наискосок.

- Соедините края и предварительно склейте их с абразивной стороны малярным скотчем.

- Зафиксируйте срез несколькими каплями суперклея.

- Обработайте клеем место среза и кусок шёлковой ленты, прижмите поверхности друг к другу.

- Оберните место склейки бумагой и зафиксируйте его прессом на ночь.

Перед тем как использовать ленту на ленточной шлифмашине, дайте ей немного отвисеться с небольшой нагрузкой

И еще вариант

Все ответственные детали гриндера – цельную ленту, шкивы с покрытием, исключающим ее проскальзывание, ролики – можно приобрести по отдельности. Обойдутся они не так уж дешево, но все-таки не в тысячи заграничных и не в десятки родных «косух». Остальные детали гриндера, либо плоские, либо из профтруб, изготавливаются с помощью обычной настольной сверлилки или дрели. Вот где можно заказать детали для гриндера:

Гриндер – незаменимый инструмент в мастерской. Он позволяет шлифовать изделия из дерева, пластика, металла, также обрабатывать любые поверхности. Выбора материала зависит от выбора ленты – жёсткий абразив позволяет обрабатывать более плотные изделия. В этой статье редакции Homius разберём, как своими руками сделать гриндер по готовым чертежам с размерами, рассмотрим варианты сборки гибких ручных станков для обработки поверхностей.

Изготовление главных деталей

На следующем этапе в небольшой металлической пластине необходимо будет просверлить отверстие, затем нарезаем метчиком резьбу М12. В отверстие вкручиваем болт. Обвариваем его по кругу, после чего отрезаем шляпку.

Либо же можно сразу срезать головку болта, сделать фаску, вкрутить в отверстие заподлицо с пластиной, и обварить.

Далее от круглой металлической трубы подходящего диаметра отрезаем небольшую часть. Делать небольшую выемку в муфте М10 и привариваем ее к куску трубы.

Разрезаем удлиненную гайку пополам. Также можно просто использовать две обычные гайки подходящего диаметра.

Далее автор приступает к изготовлению узла регулировки вторичного вала. Петлю можно сделать из муфты М6 и двух гаек.

Площадку со вторичным валом необходимо немного доработать — в одной гайке убираем резьбу с помощью сверла. Также убираем сверлом резьбу в приваренной муфте.

Что такое гриндер, и для чего он предназначен

Гриндер в отличие от привычного стационарного станка, инструмент более универсальный. Он позволяет обтачивать детали под углом, являться инструментом для финишной отделки, к примеру, в качестве шлифования элементов деревянной мебели. Гриндером легко удалить ржавчину с поверхности, заточить нож.

Механизмы натяжения ленты и поворотная рабочая площадка позволяют произвольно менять угол заточки

Принципиальная схема конструкции гриндера и принцип его работы

Для того, чтобы правильно понять устройство и принцип работы гриндера, обратимся к его устройству. Главная задача – найти мощный мотор, который необходимо будет снабдить приводом.

Важно! Вращающий момент передаётся на ролики, которые приводят в движение абразивную ленту.

Итак, основными элементами гриндера, кроме двигателя, являются:

- Прямой ролик со шкивом.

- Натяжные ролики.

- Абразивная лента.

- Основание.

- Устройство, фиксирующее натяжение ленты и роликов.

- Стол для фиксации детали (в некоторых моделях может быть поворотным).

Читать также: Микрофонный предусилитель с фантомным питанием

После включения прибора в сеть, ролики приводят в движение абразивную ленту. Причём, положение роликов можно смещать, чтобы контролировать натяжение абразивной ленты.

В некоторых случаях столик может поворачиваться на 180°

При самостоятельной сборке гриндера важно расположить ролики строго перпендикулярно над друг другом, чтобы избежать перекосов ленты, что может привести к её обрывам.

Совет! Прежде чем определиться с размерами ленты и шириной роликов, прикиньте, какие поверхности вы планируете обрабатывать, их габариты и объёмы работ.

От выбора ленты зависит скорость и качество обработки изделий. Чаще всего в станках подобного типа используются следующие размеры лент: 610, 915, 1230, 1600, 1830 мм по длине, по ширине имеется всего два варианта − 50 и 100 мм. Нижнее полотно должно быть эластичным.

Характеристики, которым должна соответствовать лента для шлифовального агрегата

Подбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани

При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин

Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности

Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками

Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов

Как склеить ленту для шлифовального агрегата самостоятельно

Ленточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Обратите внимание! Для склеивания ленты ни в коем случае нельзя использовать клей «Момент». Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав

Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Гриндер «от Чапая» − краткий обзор

Андрей Чапай разработал собственный вариант гриндера. Модель настолько полюбилась мастерам, что её название скоро стало именем нарицательным. Умелец даже разработал целую линию аппаратов, которые сегодня разлетелись по мастерским всего мира.

Гриндер «от Чапая» − универсальный станок с поворотным прижимным столом, который позволяет обрабатывать разные поверхности

К сведению! Самые распространенные модели гриндеров: «ГЧ-10», «ГЧ-12», «ГЧ-16» (профессиональная серия), а также новые мобильные версии гриндера 610 серии «ГЧ610-63» и «ГЧ610-71» − изготавливаются с цинковым покрытием.

Дополнительно в комплект поставки входит диск. Он устанавливается вместо основного ролика для заточки ножей и удаления ржавчины. Одна из самых популярных моделей гриндера — №16. Она выполнена на усиленной поворотной основе. Станина снабжена двумя стойками. Основанием для станины служат два металлических листа толщиной 12 мм.

Гриндер своими руками в домашних условиях – текстовые и видеоинструкции

А теперь рассмотрим пошаговые инструкции изготовления гриндера своими руками.

Из чего можно сделать привод для гриндера

Вопрос далеко не праздный. Ведь от того, насколько мощным будет мотор вашего инструмента зависит скорость и качество работ.

Самодельный гриндер с двигателем от стиральной машины

Как вариант можно использовать двигатель от старой стиральной машины. Такие модели могут быть собраны своими руками. В нашем случае мы соберём гриндер под стандартный размер ленты — 75 мм × 457 мм. Мощность у нас будет 180 Вт, 2750 об/мин. Итак, приступим.

| Иллюстрация | Описание действия |

| Мы используем обычный коллекторный двигатель от старой стиральной машины, магазинный доводчик для двери, а также специально выточенную заголовку на вал. | |

| Накручиваем выточенную заранее заготовку на вал. Закрепляем ведущий ролик болтом, для этого есть специальное отверстие. В то время как мотор фиксируем на жёсткой подставке. | |

| Замеряем ширину вала, чтобы подобрать ширину абразивной ленты. Длина у нас получилась 610 мм, ширина 45 мм. | |

| Обрезаем лишнюю часть болта. На всякий случай, в болту делаем прорезь, на случай, если понадобится снять вал. | |

| Чтобы снизить вибрацию, к станине крепим деревянную «подушку». | |

| Теперь разбираемся с электрикой. Раскидываем провода: коричневый и красный – на стартер, на щётки – серые. | |

| Проверяем положение вращающего вала лазером. Выравниваем положение нашего «доводчика». Важно обеспечить ему правильную фиксацию на станине. | |

| К ручке крепим на болт 10-ку, к ней крепим регулировочные гайки и сами ролики, устанавливаем подшипники. Их подбираем по ширине ленты. | |

| Натягиваем положение ленты с помощью доводчика. И вот наш гриндер готов! Такой прибор вполне может справиться с заточкой ножей и мелкими шлифовальными работами. |

Важно! Не забывайте использовать защитную маску и очки!

Гриндер для дрели

Гриндер для дрели – это специальная насадка, которая позволит без труда обработать мелкие детали и выполнить простейшие работы.

Вариантов может быть масса

Кроме того, на основе дрели можно создать стационарную конструкцию. Такие инструменты практически не отличаются от профессиональных.

Стационарный гриндер из дрели на деревянной основе

Гриндер из болгарки своими руками

Такие гриндеры очень часто появляются в обиходе домашних мастеров, потому что болгарка сама по себе мини-станок для шлифования.

Такие конструкции часто используют для затирки сварочных швов, заточки мелких деталей

Самостоятельное изготовление гриндера

Казалось бы, что значительно проще приобрести фирменное оборудование и пользоваться им в своей мастерской не один год, чем изготавливать его своими руками. Однако не все могут позволить себе выложить за серийный станок от известного производителя приличную сумму. Тем более что самому сделать такой станок, который будет обладать требуемой функциональностью, совсем несложно.

Основные детали корпуса станка с размерами (нажмите, чтобы увеличить)

Для того чтобы стать обладателем самодельного ленточного гриндера, стоит предварительно набросать чертеж, а также запастись дрелью, болгаркой и электролобзиком. Некоторые детали для ленточного гриндера необходимо будет заказать у токаря, но с этим в наше время нет никаких проблем. Лучше сразу сориентироваться на изготовление гриндера, который будет работать в вертикальной и горизонтальной плоскости: такое оборудование отличается высокой функциональностью и позволяет обрабатывать детали под требуемым углом. За основу можно взять схему фирменного станка и по нему уже делать самодельное оборудование.

Если вам нужен более простой гриндер, сделанный из подручных материалов, то с таким вариантом можно ознакомиться в видео ниже:

Как сделать ролики для гриндера своими руками

Подготовка роликов для гриндера – один из самых трудоёмких этапов работы. Для шлифовальной машинки, чаще всего, делают четыре ролика с разными размерами − от 70 до 150 мм. Обычно используют сталь, титан или дюралюминий. Допускается и выточка деталей из дерева.

Чертёж самодельного гриндера «под ключ»

Важно! При выточке необходимо придать роликам «бочкообразную» форму, чтобы они не слетали с ленты.

Самодельный гриндер с двигателем от стиральной машины

При использовании коллекторных двигателей от стиральных машин следующего поколения не обойтись без отдельного регулятора числа оборотов, поскольку скорость их вращения обычно лежит в интервале от 11 до 18 тыс. оборотов в минуту. Эти компактные и мощные устройства имеют свой недостаток: при постоянной эксплуатации под нагрузкой у них быстро стираются щетки.

Обзор моделей и цен

Если вы хотите приобрести готовый станок, предлагаем вам изучить цены на самые популярные из них.

Гриндер «Левша»

Характеристики: двигатель – 1,5 кВт, длина ленты – 1250 мм (до 1600 мм); модель интересна своей дополнительной оснасткой (колесо, контуровка), которая идёт в комплекте.

Внешний вид гриндера «Левша»

Гриндер-точило «Кратон» BG 14-05

Характеристики: аппарат используется для заточки металлических инструментов и деревянных деталей; потребляемая мощность – 2 кВт, движение шлифполотна – 14 м/с; диаметр диска – 150 мм; ширина ленты – 50 мм. Особенности: жёсткое литое основание, регулируемые упоры и защитный экран.

Стоимость модели от 6000 рублей

Станок шлифовальный ЗУБР ЗШС-330

Характеристики: тип станка — тарельчато-ленточный; круг – 125 мм; обороты – 2950 об/мин; размер ленты 762 мм × 25 мм; мощность — 330 Вт; скорость ленты – 810 м/мин. Стоимость – 5490 рублей.

Станок шлифовальный ЗУБР ЗШС-330

Точило METABO DS 125

Характеристики: тип точила — со шлифовальной лентой; круг — 125 мм × 20 мм × 20 мм; диаметр круга — 125 мм; толщина круга — 20 мм; посадочный диаметр – 20 мм; обороты – 2980 об/мин; мощность — 200 Вт. Стоимость модели — 7679 рублей.

Точило METABO DS 125

Если у вас есть опыт создания ручных гриндеров, расскажите о нём читателям нашего он-лайн журнала. Как вы думаете, стоит ли выполнять работы по сборке таких агрегатов, либо лучше купить готовую конструкцию.

Изготовление собственными силами

Для самостоятельно изготовления такого прибора нужно провести подготовительные работы. Они состоят в следующем:

- Разработать конструкцию гриндера. Чертежи с размерами готовятся самостоятельно или под заказ. После этого будет понятно, какие потребуются материалы.

- Подготавливаются электрический лобзик, болгарка, дрель.

- Токарный станок для изготовления некоторых деталей. В его отсутствие придется воспользоваться услугами токаря.

При составлении проекта лучше предусмотреть конструкцию, на которой можно было бы проводить обработку детали в горизонтальном и вертикальном направлении.

Особенности выбора ленты

Важной задачей является подбор ленты. В зависимости от ее ширины на самодельном гриндере можно будет обрабатывать детали определенных габаритов

Обращается внимание на степень ее зернистости. Размерный ряд по длине ленты имеет такие величины: 610, 915, 1230, 1600, 1830

Ширина ленты бывает 50 и 100 мм. При этом она должна отвечать следующим характеристикам:

- иметь тканевую, эластичную основу;

- способность выдерживать скорости до 1500 об/мин;

- иметь абразивную стойкость;

- выдерживать относительное удлинение без разрывов 10−15%;

- не нагреваться при длительной работе.

Прочность ленты должна соответствовать величине 800−900 МПа. При этом удельные усилия шлифование не должны превышать 0,8 кг/см2. Перед применением лента вывешивается в течение 48 часов на цилиндре. За это время происходит ее естественное удлинение.

Основание и ролики аппарата

Для надежности конструкции выбирается толщина металла 12 мм. Основание может быть изготовлено при помощи болтовых соединений. Однако наличие отверстий ослабляет конструкцию, поэтому лучше сделать ее сварной.

При вытачивании роликов важно обратить внимание на шероховатость поверхности. Ее величина должна соответствовать Ra 1,25. Если класс обработки будет ниже, то это поведет за собой быстрый износ ленты

Если класс обработки будет ниже, то это поведет за собой быстрый износ ленты.

https://youtube.com/watch?v=DPBsAYqByVY

Изготавливаются они из дюралюминия или титана. В случае использования стали потребуется делать выборки для облегчения. Исключение составляет ролик вала двигателя. Он точится только из стали, потому что на него идет основная нагрузка. Для стандартного станка диаметр составляет 150 мм. Натяжной ролик имеет размер 100 мм и 2 оставшихся по 70 мм.

Располагаться все 4 вращающиеся детали должны строго в одной линии. Каждая из них делается бочкообразного типа со скосом 1- 2 мм. Это необходимо для того, чтобы исключить соскальзывание ленты.

Привод для самодельного устройства

Какой бы ни был размер станка, привод побирается мощностью не ниже, чем 1,2−1,5 кВт. Лучше, чтобы приспособление работало от сети 220 Вт. При подключении к трехфазному устройству требуется наличие конденсатора. Это приведет к потере мощности на 30%. Для качественного выполнения работ подбирается электродвигатель с высокими оборотами. Их величина должна составлять не ниже чем 1200 об / мин.

Устанавливается он в передней части и имеет консольное крепление. Не стоит применять двигатель от старой стиральной машины. При работе на него сыпется много пыли, поэтому его корпус должен быть закрытым и хорошо обдуваться.

Изготовление гриндера своими руками процесс сложный. Не все операции можно провести самостоятельно. Иногда придется воспользоваться услугами токаря и фрезеровщика. Однако в итоге получится станок, на котором можно будет обрабатывать детали, выполненные из любого материала. К тому же на таком приспособлении имеется возможность вести заточные работы для режущего инструмента.

https://youtube.com/watch?v=GwylmVI7PG8