Твердость — свойство материала оказывать сопротивление упругой и пластической деформации или разрушению при внедрении в поверхностный слой материала другого, более твердого и не получающего остаточной деформации тела — индентора.

Способы определения твердости в зависимости от временного характера приложения нагрузки и измерения сопротивления вдавливанию индентора подразделяют на:

- статические

- динамические

- кинетические

Наиболее распространенными являются статические методы, при которых нагрузку к индентору прикладывают плавно и постепенно, а время выдержки под нагрузкой регламентируется стандартами на соответствующие методы.

При динамических методах определения твердости индентор подействует на образец с определенной кинетической энергией, затрачиваемой на упругую отдачу и/или формирование отпечатка, динамическую твердость часто называют также твердостью материала при ударе. Твердость при ударе характеризует сопротивление внедрению не только на поверхности образца, но и в некотором объеме материала.

Кинетические методы определения твердости основываются на непрерывной регистрации процесса вдавливания индентора с записью диаграммы «нагрузка на индентор — глубина внедрения индентора. Особенность такого подхода заключается в регистрации всей кинетики процесса упругопластического деформирования материала при вдавливании индентора, а не только конечного результата испытаний, как при других методах.

По принципу приложения нагрузки способы определения твердости можно подразделить на способы вдавливания, отскока, царапания и резания.

Способы вдавливания являются наиболее распространенными. Твердость в этом случае определяется как сопротивление, которое оказывает испытуемое тело внедрению более твердого индентора и отражает преимущественно сопротивление поверхностных слоев материала пластической деформации.

Способы отскока основаны на измерении твердости по высоте отскока бойка, падающего на испытуемую поверхность. Твердость при этом отражает преимущественно сопротивление упругой деформации. Измерение твердости способом отскока широко применяют для контроля качества прокатных валков, больших изделий и конструкций с использованием переносных приборов.

Способ измерения твердости методом царапания

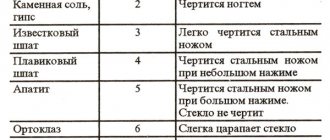

Способами царапания и резания твердость определяется соответственно как сопротивление материала царапанию или резанию. Способ царапания разработал Моос в начале XIX в.; им были предложена шкала твердости минералов по способности одного наносить царапины на поверхности другого. Эта десятибалльная шкала (от талька № 1 до алмаза № 10) используется в минералогии, а также для оценки твердости технической керамики и монокристаллов.

При определении твердости всеми методами (кроме микротвердости) измеряют интегральное значение твердости материала (усредненное для всех структурных составляющих).

Значения твердости нельзя однозначно переводить в значения других механических свойств материала. Однако определение твердости является эффективным способом сравнения друг с другом однотипных материалов и контроля их качества.

Измерение твердости по Бринеллю

Метод измерения твердости по Бринеллю регламентирован ГОСТ 9012.

При определении твердости этим методом стальной шарик определенного диаметра D вдавливают в тестируемый образец под действием нагрузки Р, приложенной перпендикулярно к поверхности образца, в течение определенного времени. После снятия нагрузки измеряют диаметр отпечатка d. Число твердости по Бринеллю обозначается буквами НВ, и его определяют путем деления нагрузки Р на площадь поверхности сферического отпечатка F.

Для удобства имеются таблицы чисел твердости по Бринеллю и зависимости от диаметра шарика D, диаметра отпечатка d и нагрузки Р.

В качестве инденторов используют полированные (Ra <� 0,04 мкм) шарики из стали ШХ15 с номинальными диаметрами D =1; 2; 2,5; 5 и 10 мм, последние считаются более предпочтительными, как обеспечивающие большую точность измерения твердости.

Минимально допустимая толщина образца для корректного измерения твердости НВ должна быть не менее десятикратной глубины отпечатка h.

Испытания проводят при комнатной температуре в отсутствие вибраций и ударов. Время выдержки под нагрузкой т для черных металлов составляет 10…15 с, а для цветных металлов и сплавов от 10 до 180 с. Нагрузку на индентор выбирают с учетом соотношения К=Р/D2:

Металлы и сплавы К, кгс/мм2

Сталь, чугун и другие высокопрочные сплавы ………..30

Медь, никель и их сплавы………………………………………..10

Алюминий, магний и их сплавы…………………………………5

Например, при испытании сталей и чугунов при диаметре шарика D =10 мм нагрузка должна быть 3000 кгс, а время выдержки под нагрузкой 10…15 с. Число твердости в этом случае обозначается цифрами со стоящим после них символом НВ (например, 250 НВ). Иногда после букв НВ указывают условия испытаний — НВ D/P/τ, например: 250 НВ 5/750/25 — твердость по Бринеллю 250, полученная при диаметре шарика D =5 мм, нагрузке Р= 750 кгс и времени выдержки под нагрузкой т=25 с. Измерение твердости по Бринеллю не рекомендуется применять для стали с твердостью более 450 НВ, а для цветных металлов более 200 НВ

Определение твёрдости материалов

В зависимости от скорости приложения нагрузки на индентор методы измерения твёрдости делятся на статические

(нагрузка прикладывается плавно и непрерывно) и

динамические

(нагрузка прикладывается ударом), а в зависимости от способа приложения нагрузки – на методы

вдавливания

,

царапания и упругой отдачи

.

Твердость – свойство поверхностного слоя материала оказывать сопротивление упругой и пластической деформации (или разрушению) при местных контактных воздействиях со стороны другого, более твердого тела (индентора), имеющего определенную форму и размер[3] . Однако такое определение твёрдости может быть справедливо только для метода вдавливания. При других методах измерения твёрдости (маятниковом, царапании, упругого отскока и т. д.) данное определение может быть другим.

Твёрдость имеет большое практическое значение, так как косвенно характеризует такие свойства металлов как износостойкость, режущие свойства, конструкционную прочность и др. Определение этих свойств требует значительного времени, а измерение твёрдости выполняется значительно быстрее и при меньших затратах. Кроме того, испытание на твёрдость осуществляется непосредственно на деталях без их разрушения, что позволяет оценивать качество металла в готовых изделиях.

Из статических методов измерения твердости металлов и сплавов наибольшее распространение получили способы измерения твёрдости вдавливанием. Суть этих методов заключается во внедрении в испытываемый материал более твердого индентора. Выбор материала и формы индентора (шарик, конус или пирамида) зависит от твердости исследуемого материала, размеров и конфигурации образцов и изделий. При вдавливании индентора деформация происходит в небольшом объеме, окруженном недефор-мированным металлом по схеме всестороннего неравномерного сжатия с малой долей нормальных растягивающих напряжений. Поэтому пластическую деформацию испытывают и малопластичные металлы, которые при других видах механических испытаний разрушаются хрупко (например, чугун). В результате вдавливания наконечника в поверхностные слои металла за счёт пластической деформации после снятия нагрузки остаётся отпечаток, по размерам которого и судят о твёрдости. По имени исследователей, предложив-ших использовать ту или иную форму индентора, различают следующие способы измерения твёрдости внедрением: твердость по Бринеллю (метод Бринелля), твердость по Роквеллу (метод Роквелла), твердость по Виккерсу (метод Виккерса) и др.

Определение твердости по Бринеллю[4].Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием нагрузки, приложенной перпендикулярно к поверхности образца в течение определённого промежутка времени и измерении диаметра отпечатка после снятия нагрузки (рис. 1.17, а

).

Рис. 1.17. Схема измерения твердости металла методом Бринелля:

а

– вдавливание индентора под нагрузкой

P

;

б

— схема измерения диаметра отпечатка микроскопом МПБ-2 (лупой Бринелля);

в

— общий вид микроскопа МПБ- 2: 1 – окуляр; 2 – кольцо наведения резкости линейки внутри окуляра;

3 – установочное кольцо для наведения резкости лунки; 4 – объектив; 5 – осносование с интересным отверстием

Метод используется при измерении твердости относительно мягких материалов (незакаленной стали, чугуна, цветных металлов и их сплавов). Число твердости по Бринеллю (МПа) определяется отношением приложенной нагрузки P

(МН) к площади поверхности сферического отпечатка

F

(м2) по формуле:

(1)

где D

– диаметр вдавливаемого шарика, м;

d

– диаметр отпечатка, м;

На практике значение твёрдости не вычисляют по этой формуле, а определяют по таблице ГОСТ 9012-59 по измеренной величине диаметра отпечатка. Диаметры шариков стандартизированы: рекомендуется применять шаровые инденторы с диаметрами в 1; 2; 2,5; 5; 10 мм.

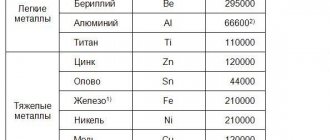

Между числом твёрдости по Бринеллю и пределом прочности металлов σв, МПа, существует эмпирическая зависимость:

σв = k

·НВ, где

k

– коэффициент.

Приведём эти зависимости для некоторых материалов (табл. 3).

Таблица 3

Зависимость между числом твёрдости и пределом прочности для некоторых материалов

| НВ | σв, МПа | НВ | σв, МПа |

| Стали | Медь и её сплавы | ||

| 1200…1750 | 3,4 · НВ | после отжига | 5,5 · НВ |

| 1750…4500 | 3,5 · НВ | наклёпанная | 4,0 · НВ |

| алюминий | дуралюминий | ||

| 200…450 | 3,3…3,6 · НВ | после отжига | 3,6 · НВ |

| Чугун и сплавы титана | 1, 0 · НВ | закалка+старение | 3,5 · НВ |

Режимы измерения твёрдости (диаметр шарика, нагрузка, время нагружения) выбираются в зависимости от толщины образца и твёрдости испытуемого материала по табл.4.

Таблица 4

Ориентировочные параметры испытаний по ГОСТ 9012-59

| Материал | НВ, | Толщина испытуемого образца S , мм | Диаметр шарика D , мм | Нагрузка КD2 = Р , МПа (кгс) | Время под нагр., с |

| Чёрные металлы | >6 | 30D2 = 29420 (3000) | |||

| 3-6 | 30D2 =7355(750) | ||||

| <3 | 2,5 | 30D2 =1840 (187,5) | |||

| >6 | 10D2= 9807 (1000) | ||||

| 3-6 | 10D2= 2452 (250) | ||||

| <3 | 2,5 | 10D2 = 612,5 (62,5) | |||

| Цветные металлы на осно-ве меди; дуралю-мины | >6 | 30D2 = 29420 (3000) | |||

| 3-6 | 30D2 =7355(750) | ||||

| <3 | 2,5 | 30D2 =1840 (187,5) | |||

| >6 | 10D2 =9807 (1000) | ||||

| 3-6 | 10D2 = 2452(250) | ||||

| <3 | 2,5 | 10D2 = 612,5 (62,5) | |||

| Сплавы Mg, Al, Sn, Pb, баббит | >6 | 2,5D2 =2452 (250) | |||

| 3-6 | 2,5D2 =612,5 (62,5) | ||||

| <3 | 2,5 | 2,5D2 =162 (16,5) |

Для получения одинаковых чисел твердости при испытании одного и того же материала шариками разных диаметров необходимо соблюдать закон подобия между получаемыми диаметрами отпечатков. Для этого твердость измеряют при постоянном соотношении между величиной нагрузки P и квадратом диаметра шарика D

2

:

(1.3)

Это соотношение должно быть разным для металлов с различной твердостью (см. табл. 5.2). Диаметр шарика D

и соответствующее усилие

Р

выбирают таким образом, чтобы диаметр отпечатканаходился в пределах

: 0,24 D ≤ d≤ 0,6 D

.

Диаметр отпечатка измеряют при помощи отсчетного микроскопа МПБ-2, называемого также лупой Бринелля (рис. 1.17, в

). Микроскоп представляет собой полую металлическую трубку (корпус) с плоским основанием

5

. В верхней части трубки располагается окуляр

1

, а в нижней части – объектив

4

. Для измерения диаметра отпечатка в окуляре размещается прозрачная шкала с делениями. В центре основания микроскопа расположено отверстие, которое накладывается на лунку таким образом, чтобы нулевая отметка линейки окуляра совпала с краем лунки. Диаметр лунки

d

измеряют с точностью 0,05 мм в двух взаимноперпендикулярных направлениях. Для определения твердости следует принимать среднюю из полученных величин. На рис. 1.16,

б

показано расположение шкалы линейки микроскопа относительно кромок лунки. Диаметр лунки, как видно из рисунка, равен 4, 35 мм. Время нагружения зависит от материала образца (см. табл. 4).

Твердость по Бринеллю обозначают символом НВ(Hardness Brinell

)

:

۰

НВ- при применении стального шарика (твердость детали должна быть менее 450 единиц);

۰

HBW

—

при применении шарика из твердого сплава (твердость детали 450…650 единиц).

Примеры обозначений:

1) при определении твердости стальным шариком или шариком из твердого сплава диаметром 10 мм

при нагрузке 3000 кгс(29420 Н) и продолжительности выдержки 10…15 секунд твердость по Бринеллю обозначают только числовым значением твердости и символомНВ или НВW (например,

300 НВ

; 600

HBW

)

;

2) если испытания проведены при других условиях (отличающихся от приведённых в табл. 5.2), то запись будет иметь следующий вид: 250 НВ 5/750

‒ твердость по Бринеллю 250, измеренная стальным шариком диаметром 5

мм

, при нагрузке 750 кгс(7355

Н

) и продолжительности выдержки 10…15 с;

3) 575 HBW 2,5/187,5/30

‒ твердость по Бринеллю 575, измерен-ная шариком из твердого сплава диаметром 2,5 мм, при нагрузке 187,5 кгс(1839 Н) и продолжительности выдержки под нагрузкой 30 с.)

При измерении твердости по Бринеллю должны соблюдаться следующие условия:

۰ минимальная толщина образца должна быть не менее 10-крат-ной глубины отпечатка;

۰расстояние между центрами двух соседних отпечатков должно быть не менее 4d

; расстояние от центра отпечатка до края образца – не менее 2,5

d

; для металлов с твердостью менее 35 единиц эти расстояния должны быть соответственно 6

d

и 3

d

;

۰образцы с твёрдостью выше 450 НВ

или 650

HBW

(кгс/мм2) испытывать запрещается (во избежание деформации и разрушения индентора);

۰ из условия геометрического подобия диаметры отпечатков должны находиться в пределах d=(0,24…0,6) D

.

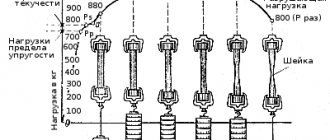

Метод измерения твердости по Роквеллу[5].Сущность метода заключается во вдавливании алмазного конуса или стального шарика в образец (изделие) под действием последовательно прилагаемых предварительной Р

0 = 98 Н (10 кгс) и основной

Р

1 нагрузок и измерении глубины вдавливания индентора

h

после снятия основной нагрузки (рис. 1.18).

| Рис. 1.18. Схемы внедрения алмазного (а ) и шарового ( б ) инденторов при измерении твердости по Роквеллу: I – предварительное нагружение; II –окончательное нагружение; III – измерение |

Суммарная нагрузка составляет Р

=

Р

0+

Р

1. При использовании в качестве индентора алмазного конуса

Р

=150 кг, а при использовании стального шарика–100 кг. При данной суммарной нагрузке

Р

индентор внедрится в материал на глубину

h

1 от поверхности образца. Затем нагрузка

Р

1 снимается. Индентор при этом из-за упругости испытуемого материала переместится на расстояние «

е

» от исходной измерительной поверхности, что соответствует остаточной глубине проникновения наконечника. Твёрдостью по Роквеллу принято считать расстояние

t

в условных единицах, на которое индентор не дошёл до глубины, равной 0,2 мм (конус) или 0, 26 мм (стальной шарик) от измерительной поверхности. Все перемещения индентора при измерении твёрдости фикси-руются индикатором часового типа, по круговой шкале которого определяют значение твёрдости (рис. 1.19.). Выбор нагрузки и индентора для определения твёрдости материала по Роквеллу осуществляют по данным табл. 3. Индикатор имеет две шкалы (чёрную и красную), которые размещены на одном циферблате. Цена деления обеих шкал одинакова и соответствуют сотой части окружности шкалы и равна 0,002 мм глубины вдавливания.

| а | б |

| Рис. 1.19. Индикатор пресса Роквелла ТК-2 с циферблатной шкалой твёрдости: а – положение стрелок до испытания материала; б – положение стрелок после предварительного нагружения, когда маленькая стрелка совпадает с точкой, а большая – на нуле шкалы |

При этом шкала глубин (чёрная) будет иметь при испытании конусным наконечником 0,2/0,002 = 100 делений, а при испытании шаровым наконечником (красная шкала) 0,26/0,002 = 130 делений. Из-за разницы делений шкалы смещены относительно друг друга на 30 единиц (см. рис. 1.19).

При измерении алмазным конусом используется чёрная шкала, имеющая 100 делений (шкалы С и А). По шкале С обычно измеряют твёрдость закалённых сталей. По шкале А проводят измерение тонких изделий или тонких слоёв. Эта шкала полностью совпадает со шкалой С, но измерения проводятся при меньшей нагрузке и меньшей глубине проникновения.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая на шкалу по которой проводились испытания (HRA, HRB, HRC, HRF).

Таблица 3

Выбор нагрузки и наконечника для испытания твердости по Роквеллу

| Шкала | Вид нако-нечника | Допускаемые пределы шкалы | Общее усилие, | Назначение |

| HRC чёрная | Конус | 20…67 | а) высокоуглеродистая отожженная сталь; б) закаленная сталь | |

| HRA Черная | Конус | 70 … 85 | а) высокотвердые сплавы; б) тонкие твердые поверхностные слои | |

| 1 | ||||

| HRB Красная | Шарик | 25… 100 | а) среднеуглеродистая отожженная сталь; б) твердые цветные сплавы | |

| HRF Красная | Шарик | 50…100 | мягкие цветные сплавы |

При измерении стальным шариком используются красная шкала В

и

F

, имеющая 130 делений (считая от общего нуля). По шкале

В

производят измерение твёрдости при её умеренных значениях, а по шкале

F

определяют твёрдость цветных металлов и сплавов.

При измерении твёрдости, кроме нагрузки на индентор, важное значение имеет время приложения нагрузки. Продолжительность процесса вдавливания при суммарной нагрузке P

0 +

P

1 зависит от ползучести испытываемого материала. Для случая испытания по Роквеллу экспериментально установлено, что продолжительность вдавливания при суммарной нагрузке на индентор составляет:

۰ 2…3 с – для материалов с не зависящей от времени пласти-ческой деформацией;

۰6…8 с – для материалов с зависящей от времени пластической деформацией;

۰20…30 с – для материалов с существенно зависящей от време-ни пластической деформацией.

Достоинством этого метода является возможность измерения твердости в широком диапазоне как очень твердых, так и сравни-тельно мягких материалов. Но методом Роквелла не рекомендуется измерять, например, твердость серых чугунов и цветных сплавов, содержащих структурные составляющие, резко отличающиеся по своим механическим свойствам. Это объясняется тем, что отпечаток, получаемый при вдавливании конуса или шарика диаметром 1,588 мм, достаточно мал и не всегда может равномерно охватить все составляющие структуры, что приведет к большому разбросу данных по твердости. С другой стороны малый размер отпечатков позволяет

проводить испытания на уже готовых деталях. Испытания занимают мало времени, и число твёрдости читается прямо на шкале прибора.

Благодаря этим преимуществам метод Роквелла нашёл широкое практическое применение вследствие меньшей трудоемкости по сравнению с методом Бринелля, возможностей определения твердости закалённых сталей и тонких поверхностных слоев. Сравнение чисел твердости по Роквеллу и по Бринеллю приведено в приложении.

Значения твердости по Роквеллу можно пересчитать на твердость по Бринеллю с помощью эмпирических переводных таблиц (см. лаб. раб № 1).

Метод Супер-Роквелла .Применяется для измерения твёрдости тонких слоёв на поверхности металлов.При измерении твердости очень тонких слоев (менее 0,3 мм) используются шкалы N (индентор – алмазный конус) и Т (индентор – стальной шарик). Нагрузки для каждой шкалы — 15, 30, 45кгс. Предварительная нагрузка составляет 3 кгс, а цена деления шкалы индикатора – 1 мкм. Как и число твердости по Роквеллу, число поверхностной твердости по Супер-Роквеллу выражено символом HR

и сопровождается указанием шкалы замера. Например,

81 HR30N

представляет собой число поверхностной твердости по Роквеллу 81 по шкале 30

N.

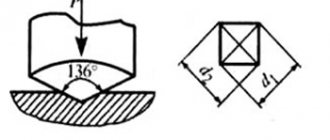

Определение твердости по Виккерсу[6].Метод измерения твердости по Виккерсу регламентирует ГОСТ 2999-75 (в редакции 1987 г). Сущность метода заключается во внедрении алмазного индентора в форме правильной четырехгранной пирамиды с углом при вершине 136° в образец (изделие) под нагрузкой Р

(кгс) и измерении диагонали отпечатка

d

(мм) после снятия нагрузки (рис. 1.20).

| Рис. 1.20. Схема измерения твёрдости по Виккерсу |

Значения твердости определяются как отношение величины приложенной нагрузки к площади поверхности отпечатка и формально имеют размерность кгс/мм2 (Н/мм2) по формуле

(5.6)

где HV −твёрдость по Виккерсу, кг/мм2;

α − наклон алмазного индентера пирамидальной формы;

P

− испытательное усилие;

d

− средняя длина диагонали отпечатка, мм.

На практике число твёрдости HV определяют по специальным таблицам по измеренной величине диагонали отпечака d

.

При использовании метода Виккерса наиболее предпочтительны нагрузки 5, 10, 20, 30, 50 и 100 кг. В стандартном случае применяют нагрузку 30 кгс (294 Н). Числа твёрдости по Виккерсу и Бринеллю имеют одинаковую размерность и для материалов с твёрдостью до 450 НВ

практически совпадают.

Примеры обозначений.

Запись значения твердости в 500 единиц при нагрузке 30 кгс и времени выдержки под нагрузкой 10…15 с обозначается как 500 HV, значение твердости в 220 единиц при нагрузке 10 кгси времени выдержки 40 с − 220 HV 10/40.

Метод Виккерса используется для определения твердости дета-лей малой толщины и тонких поверхностных слоев (азотирование, борирование, цианирование и т. д.), имеющих высокую твёрдость.

Измерение твердости по Виккерсу

Метод измерения твердости по Виккерсу регламентируется ГОСТ 2999. Метод используют для определения твердости деталей и металлопродукции малой толщины, а также тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу измеряют путем вдавливания в образец алмазного наконечника в форме правильной четырехгранной пирамиды под действием нагрузки Р в течение времени выдержки τ. После снятия нагрузки измеряют диагонали оставшегося на поверхности материала отпечатка –d1, d2 и вычисляют их среднее арифметическое значение — d, мм.

Значения твердости по Виккерсу при стандартных нагрузках н зависимости от длины диагонали d (мм) даны в соответствующих таблицах.

При испытаниях применяют следующие нагрузки Р, кгc: 1; 2; 2,5; 3; 5; 10; 20; 30; 50; 100. Число твердости по Виккерсу обозначают цифрами, характеризующими величину твердости со стоящим после них символом HV (например, 200 HV). Иногда после символа HV указывают нагрузку и время выдержки, например: 200 HV 10/40 — твердость по Виккерсу, полученная при нагрузке Р= 10 кгс и времени выдержки под нагрузкой т=40 с.

В ГОСТе сказано, что точного перевода чисел твердости по Виккерсу на числа твердости, полученные другими методами, или на механические свойства при растяжении не существует и таких переводов (за исключением частных случаев) следует избегать.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Измерение твердости по Роквеллу

Метод измерения твердости по Роквеллу регламентирован ГОСТ 9013. При определении твердости этим методом тестируемый образец под действием двух последовательно прилагаемых нагрузок — предварительной P0 (обычно Р0 =10 кгс) и общей Р — вдавливают индентор (алмазный конус или стальной шарик). При этом общая нагрузка равна сумме предварительной P0 и основной Р1 нагрузок:

P = P0+P1

После выдержки под приложенной общей нагрузкой Р в течение 3…5 с основную нагрузку Р1 снимают и измеряют глубину проникновения индентора в материал А под действием общей нагрузки Р затем снимают оставшуюся предварительную нагрузку P0.

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению индентора на 0,002 мм. Число твердости определяется по шкале индикатора (как правило, часового типа). Индикатор показывает результат вычитания разности глубин (h –h0), на которые вдавливается индентор под действием двух последовательно приложенных нагрузок, из некоторой константы. Величина h0 — глубина внедрения индентора в испытуемый образец под действием предварительной нагрузки P0.

В зависимости от формы индентора и прилагаемой нагрузки введены три измерительные шкалы: А, В, С. Наиболее часто используемыми шкалами являются А и С.

Число твердости по Роквеллу обозначается цифрами, характеризующими величину твердости, со стоящим после них символом HRA, HRB или HRC (в зависимости от используемой шкалы измерения), например: 28 HRC

Шкалы, использующиеся при измерении твердости по Роквеллу

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Измерение твердости по Шору

Метод измерения твердости по Шору регламентирован ГОСТ 23273. Это — основной метод определения твердости поверхности прокатных валков при их изготовлении, поставке на металлургическое предприятие, а также в процессе эксплуатации валков на прокатных станах.

При измерении твердости по Шору боек определенной массы с алмазным индентором на конце свободно надает по вертикали с определенной высоты h падения =19,0 ± 0,5 мм на испытуемую поверхность. Индентор представляет собой алмазный наконечник в виде тела вращения с радиусом закруглений рабочего конца R =1,0 ± 0,1 мм. Масса бойка вместе с алмазным индентором составляет 36,0 г. За характеристику твердости принимается высота отскока бойка h. За 100 единиц твердости по Шору принимается определенная величина отскока бойка h100 = 13,6 ± 0,5 мм. Такая твердость соответствует максимальной твердости стабилизированной после закалки на мартенсит углеродистой эвтектоидной инструментальной стали по ГОСТ 1435. Согласно стандарту, твердость по Шору измеряют в диапазоне от 20 до 140 единиц (HSD). Число твердости по Шору обозначается цифрами, характеризующими величину твердости, со стоящими после них символом HSD, например 95 HSD. Число твердости указывается с округлением до целого числа.

Измерение микротвердости

Метод измерения микротвердости регламентирован ГОСТ 9450. Определение микротвердости (твердости в микроскопически малых объемах) проводят при исследовании отдельных структурных составляющих сплавов, тонких покрытий, а также при измерении твердости мелких деталей. Прибор для определения микротвердости состоит из механизма для вдавливания алмазной пирамиды под небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5 Н.

Микротвердость измеряют путем вдавливания в образец (изделие) алмазного индентора под действием статической нагрузки Р в течении определенного времени выдержки т. Число твердости определяют (как и по Виккерсу) делением приложенной нагрузки в Н или кгс на условную площадь боковой поверхности полученного отпечатка в мм2.

Основным вариантом испытания является так называемый метод восстановленного отпечатка, когда размеры отпечатков определяются после снятия нагрузки. Для случая, когда требуется определение дополнительных характеристик материала (упругое восстановление, релаксация, ползучесть при комнатной температуре и др.) допускается проводить испытание по методу невосстановленного отпечатка. При этом размеры отпечатка определяют на глубине вдавливания индентора в процессе приложения нагрузки.

Практически микротвердость определяют по стандартным таблицам дня конкретной формы индентора, нагрузки Р и полученных в испытании размеров диагоналей отпечатка.

В качестве инденторов используют алмазные наконечники разных форм и размеров в зависимости от назначения испытании микротвердости. Основным и наиболее распространенным нконечником является четырехгранная алмазная пирамида с квадратым основанием (по форме подобна индентору, применяющемуся при определении твердости по Виккерсу).

Число микротвердости обозначают цифрами, характеризующими величину твердости со стоящим перед ними символом H с указанием индекса формы наконечника, например, Н□ =3000. Допускается указывать после индекса формы наконечника величину прилагаемой нагрузки, например: Н□ 0,196 =3000 — число микротвердости 3000 Н/мм2, полученное при испытании с четырех гранной пирамидой при нагрузке 0,196 Н. Размерность микротвердости (Н/мм2 или кгс/мм2) обычно не указывают. Если микротвердость определяли по методу невосстановленного отпечанка, то к индексу формы наконечника добавляют букву h (Н□h).

Соотношение значений твердости

При сопоставлении значений твердости, полученных разными методами, между собой и с механическими свойствами материалов необходимо помнить, что приводимые в литературных источниках таблицы или зависимости для такого сопоставительного перевода являются чисто эмпирическими. Физического смысла такой перевод лишен, так как при вдавливании paзличных по форме и размерам инденторов и с разной нагрузкой твердость определяется при совершенно различных напряженных состояниях материала. Даже при одном и том же способе измерения твердости значение сильно зависит от нагрузки: при меньших нагрузках значения твердости получаются более высокими.

Выше были рассмотрены основные методы контроля твердости. Существуют и другие методики контроля, которые основаны на косвенных измерениях значений механических свойств. Например электрические, магнитные, акустические и т.д. Все эти методы основаны на составлении экспериментальных корреляционных таблиц «измеряемый параметр — параметр механических свойств», где все параметры постоянны (химический состав металла, номер плавки, количество загрязнений), а меняются лишь табличные параметры. Такие методы на производстве практически не работают, т.к. например химический состав металлов по ГОСТам требуется в селекте, т.е. может быть в заданном пределе и меняться от плавки к плавке. Составление градуировочных таблиц на каждую партию металла — очень трудоёмкая работа.

Pla пластик растворитель — https://www.dcpt.ru

Какие методы измерения твердости металлов используются сегодня?

Твердость металлов является основным показателем, который важно учитывать при работе с ними. Для этого существуют методы научных исследователей, а также современные принципы с использованием высокотехнологического оборудования. Однако как выглядят все способы, и как на практике они работают?

В этой статье будут рассмотрены все прямые и косвенные методы проверки.

Твердость металлов — это показатель, который означает устойчивость стали к механическому воздействию других более твердых материалов. Оцениваются показатели в единицах твердости, на основе которых делается вывод о состоянии материала.

Твердость металлов важно учитывать в большинстве видов работы с ними. Например, когда на производстве изготавливаются объемные конструкции с большим весом, где применяются несколько типов металлов, важно знать, что они будут оптимально взаимодействовать и успешно выдерживать большую нагрузку.

Особо важно учитывать показатель твердости металла в следующих сферах:

- Кораблестроительство;

- Изготовление автомобилей;

- Сборка самолетов;

- Изготовление строительных материалов на основе металла и расходников.

В любой из этих областей устойчивость к механическому воздействию определяет безопасность человека, возможность выполнить поставленную задачу и эксплуатационный срок.

Для определения твердости в металл вдавливается индентор — тело, изготовленное из твердого сплава или алмаза, которое обладает наилучшим показателем сопротивления к механическим воздействиям. Чем большую силу вдавливания выдерживает металл, тем его твердость больше.

Прямые методы

Классические способы измерения твердости представляют собой принципы, которые изобретались известными ученными и успешно проявляли себя в исследованиях на протяжении многих лет. Благодаря ним человечество сегодня имеет возможность пользоваться ископаемыми и успешно внедрять их в жизнь.

В измерении принимают участие специальное оборудование, которое устанавливается стационарно и дает большую нагрузку на материал с помощью индентора.

Способ Бринелля

Твердость металла на основе этого принципа измеряется с помощью специального твердомера. К его оправке крепится индентор из алмаза или прочного сплава в форме шарика определенного диаметра. Под заданной нагрузкой шар воздействует на металл в течение установленного времени.

После манипуляций на поверхности материала остается отпечаток индентора. На основе измерения его диаметра и площади выносится результат исследования и металлу присваивается определенный результат. Далее эта информация позволит успешно использовать материал или наоборот, убрать его из производства.

Единственный недостаток такого метода — отсутствие мобильности оборудования для измерения. Исследования можно проводить только на месте. При установке учитывается уровень поверхности пола и другие показатели, которые могу влиять на результат эксперимента.

Метод Роквелла

Основа принципа проверки заключается на твердости, которая определяется различием между глубиной углубления индентора, а также остаточным показателем проникновения под установленной нагрузкой. При этом показатели измеряются при сохранении предварительной нагрузки.

В методе исследования используется закаленный шарик или алмазный конус в качестве индентора. В отличие от предыдущего принципа, твердость исследуется на основе глубины лунки, а не ее площади.

Показатель измеряется в результате вдавливания, что позволяет получить максимально точный результат. Нагрузка дается поэтапно, согласно государственным стандартам. Сначала дается небольшое воздействие, после чего основное усилие. Современные твердомеры измеряют различие между глубиной лунок, которые получаются после вдавливания наконечника под предварительным и основным усилием.

Важно! При применении этого способа важно, чтобы на поверхности исследуемого материала не было трещин, окалин, выбоин и прочих повреждений, которые могут повлиять на правильность результата.

Следует следить за перпендикулярностью нагрузки, а также устойчивостью металла на рабочей поверхности.

Важно знать: Виды термической обработки

Динамическое вдавливание

Бывают случаи, когда необходимо проверить показатели металла, который используется в конструкции, а переносимого образца под рукой нет. Стационарные установки для этого не подходят, поэтому предыдущие методы отходят на второй план. На помощь приходит мобильный прибор, который изготовлен на основе государственного образца.

Он представляет собой специальный молоточек и инструмент с шариком на конце. При ударе по прибору он оставляет следы на исследуемом материале. Также, следует провести аналогичные действия на эталонном образце, твердость которого уже известна.

Далее проводится сравнение отпечатков, их глубины и площади, после чего выносится результат исследования. Однако специалисты рекомендуют проверять твердость металла перед тем, как использовать его в каких-либо конструкциях важного назначения.

Принцип упругой отдачи

Помимо проблем со стационарностью оборудования, возникают ситуации, когда необходимо проверить показатели металла без нанесения ему повреждений. Для этого применяется принцип упругой отдачи, с помощью которого измеряют твердость без вдавливания и других механических воздействий.

На специальном приборе закрепляется шарик фиксированного веса на постоянной высоте. Далее он падает с нее на металл и отскакивает. Высота отскока прямо говорит о твердости. Чем больше отскок, не больше твердость металла. Производительность этого принципа является очень высокой, поэтому можно проводить около 100 измерений за один час.

Однако рекомендуется применять метод только для сравнения твердости изделий из одного материала (металла), ведь показатели упругости также могут влиять на результат исследования и должны быть одинаковыми.

Косвенные методы

Измерение показателя с помощью косвенных методов производится с помощью двух видов измерения — динамический и ультразвуковой. Они не исследуют твердость напрямую, а лишь сравнивают показатели металла и другие физические свойства.

Измерение твердости с применением ультразвука заключается в уровне изменения частоты колебаний металла с установленным на краю индентором. Чем больше глубина проникновения, тем мягче металл.

Соответственно, чем больше площадь контакта, тем выше уровень затухания частоты.

Принцип не имеет каких-либо ограничений по размерам и массе исследуемых металлов, поэтому широко используется на производствах.

Динамический способ исследует зависимость скорости отскока индентора от поверхности металла. Он похож на один из классических способов, но, помимо высоты отскока, измеряется его скорость и глубина отпечатка после ударения.

Преимущества метода заключаются в том, что он менее требователен к состоянию поверхности металла, а также позволяет увеличить количество исследований за определенное количество времени. Именно поэтому он часто используется во многих сферах производства.