Чтобы вы ни делали своими руками: домашнюю мебель, декоративные поделки из дерева и металла, рамки для фотографий или простые рукоятки для инструмента — всё это требует финишной обработки. А именно — шлифовки.

Поэтому в любой домашней мастерской обязательно должен быть шлифовальный станок.

Эти приспособления различаются по конструкции и размерам. Бывают универсальные и узкоспециализированные конструкции. Как показывает практика, дешевле и проще изготовить их самостоятельно.

В этой статье мы рассмотрим несколько бюджетных вариантов самодельных шлифовальных станков дискового и барабанного типа.

Для изготовления самодельных приспособлений вы можете использовать как покупные материалы, так и б/у — это уже на ваше усмотрение.

В качестве привода обычно используется электродвигатель (например, от стиралки). Также можно воспользоваться альтернативными вариантами — установить электродрель или болгарку.

Самодельные шлифстанки дискового типа

Одним из наиболее популярных видов шлифовальных станков является конструкция тарельчатого типа. По сути, это обычный дисковый шлифстанок. Служит он для обработки небольших заготовок из дерева, фанеры, текстолита и металла.

Одной из-за характерных особенностей тарельчатой конструкции являются компактные размеры корпуса — станок не занимает много места на рабочем столе, и отлично подходит для работы в небольших помещениях.

Дисковый или тарельчатый шлифовальный станок может использоваться для полировки и выравнивания поверхностей, а также для заточки инструмента.

В большинстве случаев рабочая поверхность дискового станка находится в вертикальном положении. Однако встречаются самодельные конструкции, у которых рабочая поверхность (диск с наждачкой) может располагаться вертикально или даже под углом.

Шлифовальный станок из дрели своими руками

Это одна из самых простых самодельных конструкций шлифстанка, которую каждый может изготовить своими руками для работы в домашней мастерской.

Для изготовления самоделки нам потребуются деревянные бруски, фанера, металлический уголок, болты с барашковыми гайками.

Первым делом необходимо будет изготовить основание, на котором будут располагаться все остальные элементы конструкции.

Для этого будем использовать кусок фанеры толщиной 20 мм. Отрезаем заготовку требуемого размера с помощью лобзика или циркулярном станке.

На следующем этапе приступаем к изготовлению крепления для ручной электродрели, которая в данном случае будет выступать в качестве привода.

Отпиливаем два деревянных бруска подходящей длины. Соединяем их вместе с помощью струбцин, и в центральной части высверливаем отверстие под горловину корпуса дрели. После этого сверлим в брусках крепежные отверстия.

В основании также нужно будет просверлить два отверстия, в которые устанавливаем длинные болты. С нижней стороны основания надо сделать посадочные места под шляпки болтов, чтобы они были утоплены вровень с поверхностью.

На болты надеваем подготовленные деревянные бруски, между ними устанавливаем дрель, и фиксируем барашковыми гайками.

В патроне дрели зажимаем шлифовальную насадку тарельчатого типа. Также можно установить лепестковый круг для обработки металла.

Далее отрезаем два металлических уголка, и вырезаем в одной из полок продольные пазы. В другой полке сверлим отверстия, и прикручиваем уголки к основанию.

Отпиливаем три кусочка фанеры. Соединяем их между собой на саморезы буквой «П». В результате у нас получился рабочий столик. По бокам опорных частей столика сверлим отверстия и устанавливаем болты.

Далее крепим столик к направляющим уголкам. К верхней части столика прикручиваем лист металла толщиной 1,5-2 мм.

Во всех подробностях изготовление тарельчатого шлифовального станка своими руками показано на видео ниже. Идея самоделки принадлежит автору Mistry MakeTool.

Make A Drill Powered Sander Machine || Drill Hack || Drill Holder

Такой станочек очень просто сделать, и при этом не потребуется практически никаких вложений. Подойдет для шлифования мягкой и твердой древесины.

Для крепления самодельной конструкции к верстаку лучше использовать струбцины — после шлифовки заготовок станок можно будет убрать на полку, чтобы не мешал.

Если же убирать со стола вы его не планируете, то тогда имеет смысл прикрепить основание с помощью болтового соединения.

Шлифовальный станок из болгарки

Необходимые материалы и комплектующие:

- УШМ;

- дисковая насадка с липучкой;

- наждачный круг;

- полоса металла;

- профильная труба;

- болты с гайками;

- листовой металл.

Для изготовления этого шлифовального станка нам потребуется маленькая болгарка. Устанавливаем на неё дисковую насадку с липучкой, и крепим к ней наждачку.

Далее отрезаем заготовки из металлической полосы, и изготавливаем из них крепление для болгарки. С помощью болтов прикручиваем крепление к корпусу редуктора УШМ.

Отрезаем кусок профильной трубы, сверлим в нём два отверстия, вставляем в них болты, и привариваем. Затем крепление с болгаркой надеваем на эти болты, фиксируем гайками.

В нижней пластине предварительно надо вырезать пазы.

На следующем этапе необходимо будет изготовить основание шлифовального станка. Отрезаем четыре кусочка профильной трубы, обрезаем углы под углом 45 град., и свариваем из них квадратную рамку.

Профильная труба с креплением для болгарки приваривается к основанию.

На противоположной стороне станины необходимо приварить крепление с регулируемой стойкой. К верхней части стойки будет крепиться опорный столик. Его мы изготовим из листового металла толщиной 3-4 мм.

В самом креплении сверлим отверстие и привариваем гайку. В неё вкручиваем рым-болт или обычный барашковый болт, с помощью которого стойка со столиком будет фиксироваться на необходимой высоте.

На последнем этапе останется только зачистить сварные швы и покрасить элементы конструкции. После этого приступаем к сборке.

Изготовление и сборку дискового шлифовального станка своими руками можно посмотреть на видео.

Шлифовальный станок из болгарки своими руками. Homemade Stand for angle grinders.

Такой самодельный шлифовальный станок отлично подойдёт для обработки заготовок из дерева, фанеры или металла. Желательно использовать болгарку с регулировкой оборотов.

Конструкция получилась довольно компактной, благодаря чему она не будет занимать много места на рабочем столе.

При наличии сварочного аппарата и навыков работы со сваркой изготовить такую самоделку сможет абсолютно каждый.

Дисковый шлифовальный станок своими руками

За основу данной самоделки будет использоваться электродвигатель от старой советской стиральной машины. Его мощность составляет 180 Вт.

Конечно, такой мощности будет недостаточно для выполнения серьезных работ. Но для обработки небольших заготовок из дерева такой станочек вполне сгодится.

Своим личным опытом поделился автор YouTube канала GARAGE 100.

Первым делом необходимо изготовить основание. Оно должно быть достаточно массивным и прочными, чтобы выдержать вес электродвигателя. Для изготовления основания будем использовать фанеру толщиной 18-20 мм.

Основание шлифовального станка состоит из нескольких элементов:

- нижней части:

- двух боковин;

- верхней части.

Поскольку на верхней части будет находиться электродвигатель, то её необходимо сделать потолще. Для этого мы просто склеиваем два куска фанеры.

В нижней части корпуса электродвигателя имеются небольшие «ушки» с отверстиями. Вставляем в них шпильки, на концах которых закреплены мебельные металлические уголки.

И с помощью этих уголков крепим электродвигатель к верхней части основания. В качестве крепежа используются винты с гайками.

На следующем этапе из фанеры изготавливаем подвижные кронштейны, которые крепятся к передней части основания.

Затем надо будет изготовить опорный рабочий столик с регулируемым упором. Крепим его к верхней части кронштейнов.

К одной из боковых сторон основания прикручиваем одноклавишный выключатель, с помощью которого можно будет включать и отключать электродвигатель. Или можно установить обычную кнопку.

На вал двигателя надеваем дисковую насадку с липучкой, на которую крепим наждачку.

Как изготовить бюджетный шлифовальный станок по дереву своими руками, пошагово показано в авторском видеоролике. Советуем посмотреть.

Станок собраный на коленке ! А столько пользы от него !

Главным плюсом данной самоделки является возможность быстрой смены наждачки и установки полировального круга.

Ещё один немаловажный плюс заключается в том, что изготовить данную конструкцию можно без использования сварочного аппарата. Для многих мастеров это имеет огромное значение.

Устройство и принцип работы

Полировальные станки по металлу имеют следующую комплектацию:

- абразивные круги, а также ленты;

- стабилизирующие приспособления для заготовки;

- двигатель и механизм передачи вращения инструменту;

- провода и кабели на 220 В или 380 В;

- основание, изготовленное из чугуна или качественной стали;

- система охлаждения и самостоятельной очистки от стружки при эксплуатации станка;

- приборы измерения уровня шероховатости поверхности.

Оборудование может дополняться приспособлениями для защиты от попадания стружки в глаза, дыхательные пути. Использование специальных средств продлевает срок службы оборудования.

Обработка детали производиться при вращении абразивного круга или ленты, с нанесенной на нее крошкой. В результате прижатия заготовки происходит снятие металлической стружки при трении поверхности об абразив. За один проход снимается малое количество металла, из-за чего процесс полировки может занимать много времени. Обработке подвергаются разные материалы, например, камни (в том числе и драгоценные), керамика, стекло, дерево.

При настройке глубины погружения круга следует учитывать показания жесткости. Крупное зерно снимает большое количество металла за один проход. Далее рекомендуется использовать мелкий абразив для сглаживания шероховатости поверхности.

Шлифстанки барабанные своими руками

Рабочим элементом данного вида шлифовального станка является цилиндр (или попросту — барабан), на который по всей длине намотана полоса наждачной бумаги (шлифовальной ленты).

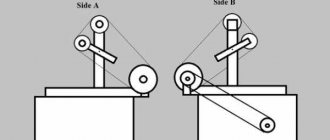

Причем барабан может устанавливаться как вертикальном положении, так и горизонтально.

Наибольшее распространение получили шлифовальные станки с горизонтально установленным барабаном.

Они используются в основном для калибровки досок, реек, мебельных щитов и других деревянных заготовок.

Шлифовальные станки с вертикальным барабаном отлично подходят для шлифования радиусов и полукруглых выемок. Также на таких станках очень удобно обрабатывать внутренние стороны круглого отверстия.

Барабанный шлифовальный станок для деревянных щитов

Предлагаем вашему вниманию самодельную конструкцию барабанного шлифовального станка, в которой барабан установлен в горизонтальном положении. В качестве привода используется электродвигатель.

Как мы уже говорили ранее, такой шлифстанок отлично подойдет для калибровки досок и склеенных мебельных щитов.

Идеей данной самоделки поделился автор YouTube канала DIY Tools.

Необходимые материалы:

- фанера;

- деревянные бруски;

- корпусные подшипники;

- болты с гайками;

- резьбовая шпилька;

- шлифовальная лента.

Первым делом вырезаем две заготовки из фанеры толщиной 20 мм. Размеры листов могут быть разными — на ваше усмотрение.

Лист фанеры большего размера выступает в качестве основания конструкции, тогда как второй лист служит опорной площадкой шлифовального станка, по которой будут перемещаться обрабатываемые заготовки.

Соединяем обе заготовки из фанеры с помощью дверных петель, как показано на фото ниже.

Далее необходимо будет изготовить винтовой механизм для регулировки угла наклона опорной площадкой.

Для его изготовления мастера используют деревянные бруски, резьбовую шпильку, кусочки фанеры и корпусные подшипники.

По бокам основания необходимо прикрутить опоры, собранные из деревянных брусков. К верхней части крепятся корпусные подшипники. В них устанавливаем деревянный вал, который по сути являются барабаном.

Деревянный вал можно изготовить из обычного бруска, округлив его на токарном станке.

Располагается барабан над поверхностью опорной площадки. Таким образом, изменяя угол наклона опорной площадки, можно регулировать расстояние между её поверхностью и барабаном.

На следующем этапе на основании конструкции устанавливаем опорную площадку с электродвигателем. Соединяем вал мотора с барабаном. Наматываем на барабан шлифовальную ленту.

Подробно о том, как сделать шлифовальный станок барабанно плоскошлифовального типа, можно увидеть на видео ниже.

Amazing Woodworking Homemade 800mm Drum Sander

Если вы занимаетесь склейкой мебельных щитов, то данная самоделка обязательно вам пригодится.

На этом станке вы сможете без проблем откалибровать щит до нужного вам размера. Помимо этого, можно отшлифовать обычную доску или деревянную планку.

Разновидности

Полировальные станки являются часто используемым оборудованием в промышленности. Благодаря им рабочие могут проводить заточку режущих инструментов. В производственных цехах и быту используется оборудование разной конструкции, необходимое для определенных операций. Различают следующие типы полировальных станков:

- точильно-шлифовальные;

- калибровочные;

- ленточные;

- круглошлифовальные;

- плоскополировальные;

- внутриполировальные.

Точильно-шлифовальные

В основу конструкции такого станка входит двигатель с асинхронным вращением внутреннего поля. Применяются в промышленности. На вал ротора с двух сторон закрепляются круги с разным абразивом, наиболее мелкая крошка крепится через редуктор для уменьшения скорости вращения. Допускается установка дополнительных защитных экранов. Данный мини станок может применяться в быту для заточки режущих инструментов.

Калибровочные

При помощи таких установок обрабатываются деревянные поверхности, сглаживаются выступы и переходы. Снятие стружки с заготовки происходит при помощи ленты, с нанесенной на нее абразивной крошкой. Станок используется для чистовой обработки.

Ленточные

Установки используются для более точных операций в конце обработки. Вращение ленты осуществляется при помощи двигателя на малых оборотах, натяжение производится через редуктор. Применяется при обработке деревянных изделий.

Круглошлифовальный

По конструктивному исполнению круглошлифовальный станок похож на токарный, используется в промышленности для полировки деталей, имеющих форму конуса и цилиндра. Имеет приспособление для крепления и изменения вращения заготовки.

Плоскополировальные

Используется для удаления шероховатости с заготовок, имеющих прямую плоскую форму. Для предотвращения перекоса в конструкции используется магнитное крепление.

Внутриполировальные

Используются для полировки внутренних поверхностей деталей, изготовленных из металла. Заготовка крепится неподвижно, вращение придается только инструменту. В конструкции могут применяться несколько шпинделей.

Эксплуатация

При работе на полировальном станке рекомендуется соблюдать требования безопасности:

- защищать глаза при помощи очков, при вращении заготовки или круга может произойти откалывание мелких частей на высокой скорости;

- убрать волосы под шапку;

- запрещается вставать непосредственно перед оборудованием;

- нельзя использовать перчатки, длинную защитную одежду;

- по окончании работы станок для полировки очищается от стружки, а поверхности, подверженные коррозии, смазываются.

Правильная эксплуатация и обслуживание позволяет потребителю добиться получения поверхности с необходимым уровнем шероховатости.