Твердость HRC – одна из основных характеристик инструмента. Параметр отображает прочностные показатели продукции, определяет ее устойчивость к деформации и абразивному износу. Чем выше твердость стали HRC, тем надежнее, долговечнее и функциональнее изделие.

В материале:

- Метод Роквелла

- Слесарный инструмент

- Инструмент для монтажных работ

- Металлорежущий инструмент

- Крепежи

- Способы определение твердости Стационарные твердомеры

- Портативные твердомеры

- Напильники

Метод Роквелла

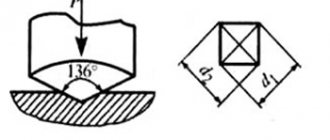

Метод Роквелла – наиболее популярный способ определения твердости. Процедура регламентирована ГОСТ 9013-59, предполагает вдавливание в образец одного из типов инденторов:

- алмазный конус для твердых сталей и закаленных сплавов;

- твердосплавный шарик для цветных металлов и сплавов с умеренной твердостью.

При проведении работ задействуется профильное оборудование. Оно обеспечивает надежную фиксацию заготовки, планомерное погружение индентора и отображение результатов замеров.

Рис. 1 Измерение твердости методом Роквелла

Метод измерения твердости по Роквеллу предполагает использование различных шкал с буквенным обозначением. Шкалы А и С применяются для работы с алмазными инденторами, шкала В – с твердосплавными шариками.

ВАЖНО! При измерении твердости металла по методу Роквелла сведения о применяемой шкале отображаются в конце обозначения. Например, выражение 57 HRC информирует, что твердость заготовки составляет 57 единиц, испытания проводились методом Роквелла (HR) с использованием шкалы С.

При измерении твердости металлов методом Роквелла нельзя уравнивать значения, полученные при работе с разными шкалами. Это принципиально разные показатели, ориентированные на определенные типы материалов.

Измерение методом Роквелла по ГОСТ предполагает использование следующих диапазонов значений.

- Проведение испытаний в соответствии со шкалой А – от 70 до 93 HR.

- Использование метода измерения Роквелла в рамках шкалы В – от 25 до 100 HR.

- Определение твердости стали HRC (шкала С) – от 20 до 67 HR.

При работе с инструментами и крепежами принято использовать шкалу С. Каждая группа изделий имеет рекомендуемые показатели твердости. Соответствие указанным значениям гарантирует долгую службу продукции.

Какие существуют методы определения твердости

Условно все методы можно разделить на 3 группы:

- Методы вдавливания (внедрения)

- Методы царапания

- Методы упругого отскока

Методы вдавливания (внедрения). Смысл методов заключается во вдавливании в испытуемый металл так называемого индентора – твердого предмета определенной формы (обычно стального шарика или алмазной пирамиды) с определенным усилием. После вдавливания замеряется диаметр (для шарика) или глубина (для пирамиды) полученного отпечатка.

В этом случае твердость определяется как отношение величины нагрузки к площади отпечатка после вдавливания.

Наиболее распространенными являются методы Бринеля (HB) и Роквелла (HRA, HRB, HRC).

Методы измерения толщины вдавливанием:

- Прибор Бринеля

- Прибор Роквелла

- Прибор Виккерса

- Метод Лудвика

- Метод Герца

- Метод Дрозда

- Монотрон Шора

- Метод Берковича

- Метод Егорова

- Метод Хрущова

- Метод Лидса

- Микротвердомер Цейсса-Ганеманна

- ПМТ-2, ПМТ3 (Хрущов, Беркович)

- Метод Эмерсона, Кнупа, Петерса

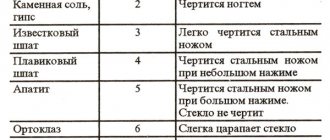

Методы царапания. Простые методы. Если наконечник, которым производится царапина, оставляет след на испытуемом металле, то твердость металла меньше твердости наконечника. При этом твердости наконечника изначально известны (используются корундовые, алмазные, гипсовые и др. наконечники). Наиболее популярен метод Мооса.

Методы царапания:

- Испытание по Моосу

- Прибор Мартенса

- Микрохарактеризатор Бирбаума

- Испытание напильником, Барба

- Прибор Хенкинса

- ПМТ-3 (Беркович)

- ПМТ-3 (Григорович)

- Склерометр О’Нейля

Методы упругого отскока. Редко используются. На испытуемую поверхность с фиксированной высоты свободно падает боек. Под действием упругой отдачи материала боек отскакивает на определенную высоту. Твердость материала пропорциональна высоте отскока. Наиболее популярен метод Шора.

Методы упругого отскока:

- Склероскоп Шора

- Метод Мартеля

- Вертикальный копер Николаева

- Пружинный прибор Шоппера

- Пружинный прибор Баумана

- Прибор Польди

- Маятниковый копер Вальцеля

- Маятник Герберта

- Маятниковый склерометр Кузнецова

Слесарный инструмент

При изготовлении слесарного инструмента задействуются легированные и углеродистые стали. Твердость материала HRC должна находиться в следующих диапазонах:

- напильники и сменные отрезные полотна для ножовок – от 56 до 64 единиц;

- чертилки, кернеры, зубила и бородки – от 54 до 60 единиц;

- ударный инструмент, представленный молотками и их аналогами – от 50 до 57 единиц.

Твердость 56 HRC является универсальным показателем. Значение подтверждает высокую прочность изделий для всех перечисленных групп.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Инструмент для монтажных работ

Монтажный инструмент широко используется на производстве и в быту. Степень твердости определяет интенсивность износа и прочностные характеристики продукции.

Для каждого типа изделий определен рекомендованный уровень твердости:

- гаечные ключи с зевом до 36 мм – от 45,5 до 51,5 единиц;

- гаечные ключи с зевом более 36 мм – от 40,5 до 46,5 единиц;

- отвертки – от 47 до 52 единиц;

- зажимной инструмент, представленный плоскогубцами, пассатижами и щипцами – от 44 до 50 единиц.

Твердость 52 HRC оптимальна для большинства изделий. Продукция с подобным показателем обладает длительным сроком службы и достаточной прочностью.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Металлорежущий инструмент

Высокая твердость – обязательное условие для качественного металлорежущего инструмента. Она позволит сохранить остроту кромок, снизит периодичность заточки и прочих сервисных процедур.

Для каждой группы инструмента рекомендованы соответствующие значения по шкале HRC:

- отрезной инструмент в виде кусачек и бокорезов – от 56 до 61 единицы;

- зенкеры и зенковки – от 61 до 65 единиц;

- метчики и плашки – от 61 до 64 единиц;

- сверла для работы с металлом – от 63 до 69 единиц;

- фрезы, при производстве которых используется сталь HSS – от 62 до 66 единиц.

Для сверл с покрытием из нитрида титана твердость лезвия HRC должна составлять свыше 80 единиц. Требования обусловлены высокой нагрузкой на инструмент в процессе эксплуатации.

Что нужно знать о ножевой стали?

Углеродистый металл с мелкими зернами в структуре легко затачивается, но легко подвергается коррозии. Клинки из порошковой стали обладают отличными режущими свойства, но тяжело поддаются доводке режущей части. Чтобы верно выбрать нож для конкретной цели, нужно знать несколько важных моментов о материале, из которого он изготовлен.

1. Существующие марки ножевой стали условно делят на 3 категории: премиум-класс, средний и нижний уровень.

| Категория | Марки | Характеристики | Сфера применения |

| Премиум-класс | M390, ZDP-189, VG-10, Elmax, 154СМ, ХВ5, CTS-XHP, CPM S110V, CTS-204P, CPM S35VN | Высокая острота лезвия и жёсткость, прочность, упругость, ударная прочность, легкость заточки, формоустойчивость, износостойкость. | Медицинские и хирургические инструменты, ножевые клинки, ножи (в том числе складные) дорогого сегмента. |

| Средний уровень | 4116, 14С28Т, 8Cr13Mov, D2, 440С, 420 НС, VG-1, AUS-8, Х12МФ, 9XC, 12С27 (Sandvic 12C27) | Хорошее соотношение цена/качество, относительно невысокая коррозионная стойкость, достаточная прочность, быстрая заточка режущей кромки. | Кухонные, охотничьи, туристические, складные, садовые и универсальные ножи. |

| Нижний уровень | AUS-6, 420, 440А, 65Г, 65Х13, 420J2 | Низкое сопротивление ржавчине, быстро лопающиеся, сильно гнущиеся. | Кухонные, фиксированные, туристические, универсальные ножи и прочие режущие изделия низкого ценового сегмента. |

2. Ножи из высокоуглеродистой нержавеющей стали, как правило, относятся к более высокому классу.

• Высокоуглеродистая сталь — металлический сплав с содержанием углерода (С) от 0,6%. Его уровень влияет на твёрдость и прочность изделия. Так, например, в состав марки ZDP-189 (Япония) входит 2,9 — 3 % углерода, что позволяет при ее закалке получить до 69 HRC. • Нержавеющая — содержит более 10,5% хрома (Cr) и не менее 50% железа (Fe).

Ножи, изготовленные из сплава, объединяющего лучшие характеристики этих двух видов стали, прочны, тверды и коррозионностойки. Они устойчивы к механическим повреждениям, дольше сохраняют заточку и устойчивы к окрашиванию.

Чаще всего клинки из высокоуглеродистой нержавеющей стали содержат в составе сплава дополнительные элементы, такие как кобальт (Co), молибден (Mo), ванадий (V) и другие, что положительно влияет на качественные характеристики материала, увеличивая твердость и режущие способности лезвия между заточками.

3. Стоит отметить, что для определённых категорий колюще-режущих инструментов, очень высокая твёрдость не является преимуществом.

В частности, универсальные, туристические и ножи для дайвинга ценятся минимальной склонностью к коррозии и простотой заточки, что предполагает меньшее содержание углерода. Такие клинки имеют твердость ниже 60 HRC, но они достаточно надежны и хорошо переносят ударные нагрузки. Режущая кромка не будет сильно деформироваться, и их можно заточить «на коленке».

Чем выше твердость ножа, тем дольше он останется острым, но и правильно заточить его при этом сложнее. При слишком высокой твёрдости и частой эксплуатации клинок может крошиться и ломаться!! Поэтому важно учитывать не только назначение выбираемого ножа, но и марку стали (ставится на лезвии, либо на клипсе ножа), из которой он изготовлен.

Крепежи

При определении надежности крепежей учитывается не только твердость, но и класс прочности. Данные параметры тесно связаны между собой.

Таблица №1. Взаимосвязь класса прочности и твердости HRC для болтов, винтов, гаек и шайб

Для прочих крепежей существуют диапазоны рекомендованных показателей прочности.

Таблица №2. Рекомендованные значения прочности для прочих крепежных элементов

Способы определение твердости

Для определения твердости методом Роквелла используются стационарные и портативные твердомеры. При ограниченном бюджете применяются специальные напильники.

Стационарные твердомеры

К стационарным твердомерам относятся высокоточные измерительные приборы. Устройства устанавливаются в лабораториях, обеспечивают оптимальные условия для проведения экспериментов.

Наиболее прогрессивные твердомеры имеют программное управление, позволяют детально настроить параметры процедуры. Оборудование регулярно проходит поверку, адаптировано к интенсивной эксплуатации.

Рис. 2 Стационарный твердомер

Портативные твердомеры

Портативные измерительные приборы предназначены для выездных замеров. Они имеют малые габариты, сохраняют функционал в различных пространственных положениях. Большинство устройств имеет жидкокристаллические дисплеи, поддерживает функцию запоминания и сравнения значений.

ВАЖНО! К приобретению рекомендуются поверенные твердомеры, сопровождающиеся документацией от производителя. Такие устройства позволяют проводить измерения методом Роквелла по ГОСТ 9013.

Рис. 3 Портативный твердомер

Напильники

Использование специальных напильников – наиболее доступный способ измерения твердости. Инструмент поставляется в наборах. Они содержат несколько напильников, каждый из которых ориентирован на определенную твердость (соответствующее обозначение есть на рукояти инструмента).

Рис. 4 Набор напильников для определения твердости

Испытания проводятся в определенной последовательности.

- Заготовка зажимается в тисках либо фиксируется иным надежным способом.

- На тестируемую поверхность поочередно воздействуют напильниками. Мастер начинает с инструмента, имеющего наименьшую твердость. Если он не оставляет царапин, применяется следующий напильник из линейки.

- Как только на заготовке появляются следы, смена напильников прекращается. Мастер сравнивает твердость последнего и предшествующего инструмента. Промежуточное значение является показателем HRC для испытываемой детали.

Напильники не используются при проведении лабораторных исследований ввиду низкой точности измерения. Они предназначены для бытового использования и рядовых производственных операций.

Рис. 5 Схемы работы с напильником

Твердость – главный показатель качества инструмента

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество.

Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал.

Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59

.

Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика.

Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!)

Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание:

Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

| Болты и винты | Гайки | Шайбы | |||||||||

| Классы прочности | 8.8 | 10.9 | 12.9 | 8 | 10 | 12 | Ст. | Зак.ст. | |||

| d16 мм | d16 мм | ||||||||||

| Твердость по Роквеллу, HRC | min | 23 | 23 | 32 | 39 | 11 | 19 | 26 | 29.2 | 20.3 | 28.5 |

| max | 34 | 34 | 39 | 44 | 30 | 36 | 36 | 36 | 23.1 | 40.8 |

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки.

Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4.

Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла.

Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность.

Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59.3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64.3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

Примечание:

В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Статьи о продукции 23.09.2019 16:32:41