Технология получения прочного, крепкого, надежного ножа невозможна без закалки. По сути это такой же технологический процесс обработки металла, как и заточка, фрезеровка и шлифовка. Только вместо наждачного круга, штихеля и фрезы используется высокая температура. И если полировка придает клинку зеркальный блеск, наждак остроту лезвия, а гравировка неотразимый рисунок, то закалка делает его прочным, что очень важно даже для домашнего кухонного ножа.

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен

О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Как изготовить камеру для закаливания металла

Понятно, что изготавливая такую камеру, к процессу лучше подойти серьезно, так как делать вы ее будете не на один день или раз. Попробуем кратко описать процесс изготовления такой камеры, также называют ее – муфельная печь.

- Главное, правильно изготовить «тело» такой камеры, здесь прибегают к простому процессу. Будущая горловина изготавливается из любого бумажного твердого материала (типа картон), обмазывается огнеупорной глиной толстым слоем. Не забываем сделать тонкую прослойку парафина, между формообразующим бумажным материалом и глиной.

- Вторым этапом, минимум сутки высушивается будущая камера, а затем помещается в духовой шкаф и прокаливается на невысокой температуре около 90-110 градусов по Цельсию. После этого этапа бумажную составляющую уже можно извлекать.

- Окончательный обжиг конструкции происходит на открытом огне при температуре около 900 градусов, затем производится остужение при естественных условиях. Нужно дождаться полного охлаждения камеры.

- После того как заготовка будет остужена, она приобретает свойства камня, становится очень жесткой как кирпич. К ней приделывают дверцы, открывающиеся по горизонтали.

- Заключительным этапом можно назвать обматывание будущей печи проволокой из нихрома, диаметром сечения около 0,75 мм. На всю конструкцию потребуется около 18 метров. Для исключения короткого замыкания при обмотке обмазывать сразу лучше сырой глиной. В корпусе проделываем два отверстия, одно для термопары (измерять температуру), а второе для визуального контроля.

Изготовленная своими руками камера для закалки ножа.

На этом, можно сказать, что печь для каления металла готова. Как видите, нет ничего сложного в изготовлении муфельной печи для дома.

Закалка и термообработка топора

Кузнец Валерий Самович: “На примере топора, хочу рассказать о термообработке стали в домашних условиях, которая включает в себя три стадии: отжиг, закалку и отпуск. Потребность в закалке возникает в том случае, если производителем нарушена технология термообработки.

Если топор при работе быстро тупится, на острие появляются вмятины, то сталь мягкая. И это значит, что топор не закален. А если острие выкрашивается или растрескивается, то есть, сталь очень твердая и хрупкая, то это возможно в том случае, если не был проведен отпуск после закалки”. Оценить твердость стали, а значит и качество закалки нам поможет незатертый напильник с мелкой насечкой.

Если твердость стали высокая, то напильник по ней скользит почти не цепляя. Если твердость стали средняя, то напильник ее чуть-чуть берет. И если твердость стали низкая и напильник ее спокойно берет, то значит, эта сталь не закалена, либо были нарушена технология термообработки.

В случае с этим топором напильник берет его легко. В этом случае, а также в случае повышенной хрупкости, топор подвергаем полному циклу термообработки. Вначале отжиг, а затем закалка и отпуск. Правильной закалкой топора считается такая закалка, при которой разные части топора закалены по-разному.

В районе лезвия, на расстоянии примерно трех сантиметров от острия твердость стали должна быть высокой. Твердость остальной части топора должна быть гораздо меньше. Такая закалка обеспечивает износоустойчивость лезвия и пластичность остальной части.

И является гарантией того, что при работе не лопнет обух или не отломается полотно.

Гост 18578 – 89 топоры строительные

Следующий момент, который мы должны знать для проведения эффективной термообработки, это марка стали, из которой изготовлен топор.

Все строительные топоры, которые изготавливались в Советском Союзе и изготавливаются сейчас на постсоветском пространстве, должны соответствовать ГОСТу 18578 – 89 Топоры строительные.

Этот ГОСТ оговаривает марки сталей для изготовления топоров. Каждая из этих сталей имеет свои температурные режимы термообработки. И свои закалочные среды.

Узнать об этом можно в марочниках сталей или в справочниках термиста, которые есть в свободном доступе в библиотеке. Однако, хочу подчеркнуть тот факт, что основным материалом для изготовления топоров являются стали У7 и У7А. Топор, который я выбрал для экспериментов, имеет клеймо.

Сверху год выпуска – 1963. Слева – размер по ГОСТу А2. Справа – сталь. Из которой изготовлен топор. Это инструментальная, углеродистая сталь У7. Режимы термообработки для стали У7 следующие:

Перед термообработкой надо затупить режущую кромку топора, чтобы его толщина стала примерно один миллиметр.

Отпуск

Последняя операция термообработки называется отпуск. Отпуск необходим для уменьшения хрупкости закаленной стали и снятия внутренних напряжений в металле, появившихся в процессе закалки. Отпуск я делаю в обычной духовке.

Топор выдерживается один час при температуре 300 градусов, а затем остывает на воздухе. Вот такой красавчик у нас получился после отпуска. Цвет побежалости – синий, свидетельствует о том, что температура отпуска была примерно 300 градусов.

Увидеть этот цвет можно, если повернуть определенным образом поверхность металла к освещению. Проверяем твердость металла после отпуска, и убеждаемся, что лезвие стало чуть мягче. Как мы уже знаем, температура закалки У7 стали 800-830 градусов. И уменьшать ее нельзя.

Чем выше температура отпуска, тем пластичнее и мягче будет сталь после отпуска. Данные о твердостях сталей после отпуска, в зависимости от температуры отпуска, есть на каждую марку в марочниках сталей.

Закалка с самоотпуском

Еще один способ закалки инструмента – это закалка самоотпуском. В начале инструмент разогревается в печи до температуры закалки. Затем, режущая часть охлаждается до температуры 150-170 градусов. После этого режущая часть зачищается от окалины для того чтобы видеть цвета побежалости. Смотрим, как идет фиолетовый цвет.

Инструмент выдерживается на воздухе до тех пор, пока тепло от раскаленной части не нагреет охлажденную часть до температуры 250-300 градусов. Об этом мы судим по цвету побежалости. Все фиолетовое. Охлаждаем. В качестве закалочной среды используется вода. Только для охлаждения режущей части она нагрета до 30 градусов.

А для окончательного охлаждения топора она нагрета до 50 градусов.

Нож из напильника своими руками

В работе не обойтись без:

- Хорошего крупного напильника советского производства.

- Ножовки по металлу (несколько запасных полотен).

- Рабочего напильника с удобной рукояткой.

- Наждачной бумаги и бруска.

- Верстака и тисков.

- Струбцин (2 шт.).

- Древесного (шашлычного) угля для горна.

- Отработки (старого моторного масла) для проведения закалки.

Хорошие изделия получаются из напильников со сточенными зубьями — в таком случае не придется тратить время на их удаление.

На начальном этапе метал отжигают. Но перед этим следует сделать «походный» горн: насыпают очаг земли, вставляют двухдюймовую трубу (чтобы поступал воздух) и разжигают уголь. Когда сталь станет красной, прекратите подавать воздух и оставьте заготовку медленно остывать. Металл будет податлив, и его с легкостью можно будет поддавать обработке.

Все лишнее отрезается ножовкой по заранее подготовленным лекалам. Постарайтесь по максимуму точно повторить будущую форму, чтобы поменьше работать напильником. Вырежьте хвостовик длиной с собственные пальцы.

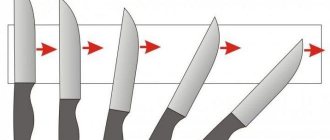

Затем обработайте заготовку, используя напильник или наждак, придавая форму по лекалу. Прижмите будущий нож к верстаку и посредством струбцины обточите спуски. Данная часть работы отличается ответственностью, выполнять ее на глаз не стоит. Две стороны должны получиться симметрическими, угол снятия металла — одинаковым по всей длине спуска, включительно с загибом кончика. Для удобности можно соорудить вспомогательное приспособление в виде металлической трубы с направляющей, на ней закрепить длинный напильник.

Так как заготовка отожжена, на ее обработку не уйдет много усилий. После окончания грубого придания формы производится финальная обработка наждачной бумагой. Для максимальной эффективности ее можно намотать на небольшой деревянный брусок.

Клинок готов, но мягкость отожженной стали не позволит пользоваться им вовсю, потому понадобится закаливание.

Процедура закаливания

При проведении данной процедуры изменяется структура металла, он становится твердым и немного хрупким. Закалку проводят в масле-отработке. Следует нагревать готовое изделие до тех пор, пока оно не обретет темно-вишневый оттенок.

Когда на улице солнечная погода, и по цвету сложно определить температуру, готовность можно проверить с помощью магнита: если сталь хорошо прогрелась, она не намагнитится. Потом быстро опустите клинок в емкость с маслом. Чтобы быстрее ее охладить, поставьте под емкость тазик с холодной водой — так можно добиться более эффективного результата.

Проверить твердость поможет стеклянная посуда: при хорошей закалке на нем останутся борозды. Самый главный минус — трудоемкий процесс изготовления. Еще одна особенность — из напильника нельзя сделать тонкое и гибкое лезвие.

Среди бесспорных достоинств — прочность и долговечность таких изделий. Материал для изготовления находится в свободном доступе, практически бесплатный, с толщиной обуха 6 мм, что не позволяет причислить ножи из напильников к холодному оружию.

Как правильно закалить нож

Закаливать ножи нужно для того, чтобы улучшить качественные характеристики металла, а сделать это в домашних условиях можно следующим образом:

- уже готовый клинок из напильника нагревают до красного цвета;

- сразу же опускают его в емкость с минеральным маслом (отработка);

- повторить манипуляцию, увеличив время нахождения металла в отработке.

Некоторые мастера используют метод шоковой закалки – держат на огне и затем в минеральном масле клинок не более 2 секунд, повторяя манипуляцию 10-15 раз. Если процесс был выполнен правильно, то таким ножом можно будет оставлять выраженные царапины на поверхности стекла.

Как самостоятельно провести отпуск

Для большинства сталей (углеродистых и низколегированных), которые можно закалить в домашней мастерской, отпуск проводится при температурах в интервале от 150 до 250 °C (см. таблицу выше). В отличие от закалки такой нагрев не требует специального оборудования, поэтому многие домашние мастера используют для этих целей духовки бытовых плит с терморегуляторами.

Определить температуру нагрева при отпуске можно по цвету побежалости — разноцветной оксидной пленки, возникающей на поверхности стали при нагреве (см. рис. ниже). Если закалить сталь «на мартенсит», т. е. с быстрым охлаждением в воде, то получится очень твердая, но хрупкая структура. Поэтому отпуск является обязательной процедурой при термической обработке режущего инструмента.

Как закалить нож в домашних условиях?

Чтобы закалить нож в домашних условиях, можно использовать несколько пластинок. Это будет в качестве опыта. Так, первую можно нагреть неравномерно. При этом температура начинается от минимальной и повышаться до максимальной. Потом пластинка опускается в жидкость, в качестве которой выступает вода или масло. После этого она устанавливается в. Теперь необходимо изучить место излома. В зависимости от того, какой будет размер зерен, определяется и качество обработки металла. Они должны быть крупные.

Как видим, конкретно температура нагрева не указана. Так как ее лучше определить опытным путем для конкретного случая. Такой метод обработки будет иметь тот результат, который необходимо достичь.

Следующее, что потребуется для проведения закалки, – это среда. Данная процедура может проводиться в азоте и прочем. Но самый популярный вариант – это масло. Оно нагревается до температуры двести градусов. Потом в него опускают пластинку и оставляют на некоторое время. Оно может составить как двадцать минут, так и два часа. Его выбор зависит от того, какой металл используется. После этого окунается в холодную воду, как показано на видео.

На данном этапе можно также экспериментировать. Чередуя среду, получают двойную закалку. Она делает изделие очень прочным с отличными свойствами нарезания. Заключается данная методика в том, что пластинка нагревается до определенной температуры. Потом проверяется на прочность в тисках. При этом ломаться она должна при тридцати градусах. Потом проводится ее отпуск, чтобы излом наступал при сорока пяти градусах, как показано на фото.

Закалить нож в домашних условиях: советы

При проведении закалки ножа в домашних условиях стоит учесть рекомендации специалистов. Они касаются предварительной обработки клинка, которая заключается в его отжиге. Это позволит получить минимум трещин. При этом процедура проводится медленно и равномерно. Лучше это делать при помощи муфельной печи, которая регулируется. Также процедура может проводиться и для закаленной стали.

Если проводится жесткая закалка, то лезвие опускается в жидкость вертикально. При этом нельзя ее перемещать, оно должно быть неподвижно. Это позволит получить изделие с длительным сроком службы.

Как закаляют ножи, можно посмотреть на видео, приведенном ниже. Здесь наглядно показан весь процесс с его особенностями и тонкостями, которые непременно помогут.

Проектирование ножа и придание формы

Одной из наиболее сложных задач в изготовлении ножа является проектирование его формы. Самым простым решением для начинающего ножестроителя будет скопировать очертания с любого понравившегося изделия. Лучше всего обратить внимание на модели с простыми формами, поскольку повторить сложные элементы, чаще всего отрицательно влияющие на функционал, в домашних условиях будет проблематично.

Имея определённый опыт в изобразительном искусстве, можно нарисовать уникальный авторский проект. При этом следует обратить внимание на гармоничность линий и сочетание форм рукояти и клинка. Наиболее распространённой ошибкой при проектировании является «перелом» по линии обуха в месте их стыковки. Если специфика применения (как, например, у обвалочного или шкуросъёмного ножей) не требует именно такого сочленения, то лучше всего будет выполнить переход по прямой линии или плавной дуге.

Следующий момент – это длина рукояти. У большинства производителей этот параметр составляет 110 – 120 мм и почти не зависит от длины клинка. В любом случае, даже если нож делается под свою руку, желательно соблюдение такого допуска.

Не стоит также увлекаться количеством и глубиной подпальцевых выемок и упоров. Это снижает удобство работы обратным хватом и вполне может перевести изделие в разряд холодного оружия.

Для соответствия выбранной форме предварительно изготовьте простой картонный шаблон и контролируйте правильность работы, сверяясь с ним.

Одной из обязательных частей ножа является рукоятка. Для ее изготовления наибольшее распространение получили различные породы древесины. В нашем варианте использованы дубовые накладки, которые будут соединены латунными заклепками. Для их установки в хвостовой части заготовки необходимо просверлить три отверстия. Выполнить эту работу с отожженным металлом не составит труда.’

Завершение работы

Дайте металлу остыть и приступайте к шлифовке. Для этого вам понадобится шлифовальный станок. Устраните неровности и лишний металл. Кованый нож должен быть блестящим и идеально ровным. В процессе шлифовки обычно уходит 1-2 мм толщины, так что после обработки нож станет заметно тоньше и легче. На этом этапе выполняется заточка ножка. В завершение он закаливается.

Закалка ножа начинается с его разогрева до оранжевого цвета. После этого он опускается в масло или воду. В воду следует добавить 3 ложки соли на 1 л. Масло должно иметь температуру порядка 25-30 градусов, а вода — до 25 градусов. После закалки клинок отпускается.

Для этого нужно держать нож над пламенем и следить за его изменениями. Сразу после того, как поверхность ножа покроется пленкой желто-оранжевого цвета, нож нужно убрать от огня и дать ему остыть. Удачной работы!

Как просто понять, до какой температуры греть

Запомните пару простых правил про то, как без последствий закалять ножи, обходясь без сложных замеров:

- ту часть лезвия, которая заточена, нужно нагревать лишь один раз, пока она не пожелтеет;

- после этого её нужно проверить магнитом, убедиться, что она перестала к нему притягиваться;

- часть, которая не участвует в нарезании, необходимо прогреть до фиолетового цвета три раза.

Смотреть на цвета, которые приобретает лезвие, гораздо проще, чем заниматься замером температур, не требуется никакого оборудования.

Повышение твердости на открытом огне

В быту зачастую закалку проводят на открытом огне. Этот метод подходит исключительно для разового проведения процесса повышения твердости поверхности.

Всю работу можно разделить на несколько этапов:

- для начала следует провести разведение костра;

- на момент разведения костра подготавливаются две большие тары, которые будут соответствовать размеру детали;

- для того чтобы костер давал больше жара нужно обеспечить большое количество углей. они дают много жара на протяжении длительного времени;

- в одной емкости должна содержаться вода, в другой – моторное масло;

- следует использовать специальные инструменты, при помощи которых будет удерживаться обрабатываемая раскаленная деталь. на видео часто можно встретить кузнечные клещи, которые наиболее эффективны;

- после подготовки необходимых инструментов следует положить предмет в самый центр пламени. при этом можно деталь зарыть в самую глубь углей, что обеспечит нагрев металла до плавкого состояния;

- угольки, которые имеют ярко белый цвет – раскалены больше других. за процессом плавки металла нужно следить пристально. пламя должно быть малиновым, но не белым. если огонь белый, то есть вероятность перегрева металла. в этом случае эксплуатационные качества значительно ухудшаются, а срок службы уменьшается;

- правильный цвет, равномерный по всей поверхности, определяет равномерность нагрева металла;

- если происходит потемнение до синего цвета, то это говорит о сильном размягчении металла, то есть он становится излишне пластичным. этого нельзя допускать, так как значительно нарушается структура;

- при полном разогреве металла его следует убрать с очага высокой температуры;

- после этого следует раскаленный металл поместить в тару с маслом с частотой 3 секунды;

- завершающим этапом можно назвать погружение детали в воду. При этом периодически проводится взбалтывание воды. Это связано с тем, что вода быстро нагревается вокруг изделия.

При выполнении работы следует уделять внимание осторожности, так как раскаленное масло может нанести вред коже. На видео можно обратить внимание на то, какого цвета должна быть поверхность при достижении нужной степени пластичности. Но для закалки цветных металлов зачастую нужно оказывать воздействие температуры в промежутке ль 700 до 900 градусов Цельсия

На открытом огне провести нагрев цветных сплавов практически не возможно, так как достигнуть подобной температуры без специального оборудования нельзя. Примером можно назвать использование электропечи, которая способна нагревать поверхность до 800 градусов Цельсия

Но для закалки цветных металлов зачастую нужно оказывать воздействие температуры в промежутке ль 700 до 900 градусов Цельсия. На открытом огне провести нагрев цветных сплавов практически не возможно, так как достигнуть подобной температуры без специального оборудования нельзя. Примером можно назвать использование электропечи, которая способна нагревать поверхность до 800 градусов Цельсия.

Секреты закалки: температура нагрева

Один из самых важных моментов при самостоятельной закалке стали – достижение заготовкой оптимальной температуры нагрева. В производственных условиях эта величина контролируется специальными высокотемпературными термометрами. В быту же лучше использовать старинные, дедовские способы.

Первый из них – определение температуры по цвету накала заготовки. Замечено, что при нагревании металл изменяет свой цвет в зависимости от достижения той или иной температуры. Для закалки стали наиболее оптимален светло-вишневый или малиновый, что соответствует нагреву в 800-850 С.

Второй способ – изменение магнитный свойств. Еще одно свойство стали при нагреве – изменение ее магнитных свойств. Достаточно прислонить нагретую заготовку к сильному магниту и отсутствие «притяжения» между ними так же даст сигнал о достаточности нагрева заготовки.

Комментарии

- виталий: 30.07.2015 в 04:34

Здравствуйте,у меня такой вопрос.Сколько по времени клинок нужно держать в свинце для отпуска? Зарание Благадарю! - Тарас:

04.08.2015 в 18:41Используемая обычно для изготовления напильников сталь У10 (У10А, У12 и т.п.) при температуре 300 градусов (в расплавленном свинце) имеет свойство терять твёрдость. Такой отпуск может привести к необходимости частой правки ножа, тем не менее для этих целей можно будет использовать первый попавшийся под руку камень. Я бы отпускал в духовке (муфеле, расплаве солей) при температуре 180-200 градусов в течении одного — двух часов. При этом получается твёрдость около 60 HRC. Также можно произвести зонную закалку с самоотпуском: опускать в закалочную среду только режущую кромку, а обух оставлять на поверхности. Попробуйте изучить тему закалки традиционных японских мечей, их способ также заслуживает внимания.

- Александр:

13.09.2015 в 13:49Здравствуйте, а доводку и заточку проводить уже после отпуска? Заранее спасибо.

- Тарас:

14.09.2015 в 09:18Александр, заточка и доводка — это финальные операции. Проводятся в самом конце, после того как готова рукоять и ножны (если они есть). Иначе порезы обеспечены.

- Тар-к:

14.09.2015 в 20:57Здравствуйте. Если после закалки клинка: вода (1 сек.), потом в масло до полного остывания, на клинке выгорел верхний слой метала и появились рефленые пятна, может ли это негативно сказаться на качестве клинка? Закаливал углями, клинок погружал в трубу с закупуреным концом, насыпал в нее углей и разогревал, чтобы углерод не выгорал.

- admin:

16.09.2015 в 09:53Тут может быть несколько вариантов. Самый вероятный — при погружении в воду от металла частично отлетела окалина. Это не страшно, после закалки в любом случае шлифовать придется. Вопрос в том, почему образовалась эта окалина. Тут можно только гадать, поскольку неизвестно, чем, была нагрета труба, до какой температуры и сколько времени была выдержана температура. Вообще в таких случаях желательно фото конечного результата.

- Антон:

22.12.2015 в 13:42Подскажите, сколько держать заготовки в отработке?

- womanblog:

12.12.2016 в 16:44Мужики добыл нож от рубанка. Сделал заготовку. Мне сперва сделать спуски с запасом чтобы потом шлифануть, после закалки? Я всё правильно понял? Или такую сталь не надо закаливать. Такая хорошо держит.

- Андрей:

23.12.2016 в 20:13Скажите пожалуйста, если клинок с напильника отполировать, он совсем не будет ржаветь (даже если оставить лезвие мокрым)? И для чего травят клинок?

- Семен:

24.03.2017 в 16:02Качественный материал, только в статье упущен финальный аккорд — заточка ножа. Ведь от этого процесса зависит работоспособность изделия. Не секрет, что финальная доводка ножа производится на дорогих японских камнях. Камни действительно дорогие и купить их проблематично. Рассказываю, как заменить японский камень. Берём обыкновенную фарфоровую кружку, переворачиваем её и об дно точим нож. Результат вас шокирует. Ножом, заточенным таким методом можно спокойно бриться. Пробуйте!

- Владислав:

24.03.2017 в 20:36Делать ножи меня учил отец. Именно он привязал мне эту любовь к холодному оружию. Работаю я на сталеварном заводе, именно там заготавливаю основу для ножа. Ручку делаю из древесины, закупаю ее в магазине, а потом уже начинаю творить. На моем счету около 100 изготовленных ножей, собрал уже целую коллекцию. Советую всем попробовать сделать нож своими руками, это действительно круто.

Оценка качества закалки

По окончании работы самодельный нож, который был перекован из старой пилы или любого иного отслужившего своё инструмента, следует проверить на качество. Для этого берётся напильник и делаются круговые движения по лезвию. Если удалось хорошо закалить, то он будет с лёгкостью скользить. Но если нож липнет к его поверхности и кромка гнётся, то это признак того, что процесс прошёл неправильно. Его явно необходимо провести повторно.

@tytmaster.ru

Проверяется качество по следующим признакам:

- хорошо закалённый нож сохраняет свою заточку долгое время;

- если клинок вступает в контакт с твёрдыми металлами, то он не деформируется;

- лезвие остаётся прочным, но одновременно с этим обладает гибкостью и пластичностью.

Если приспособление, которое подвергается закалке, выковано из стали с низким содержанием углерода, то охлаждать его в чистой воде нежелательно. В неё нужно насыпать немного обычной пищевой соли.

Закаливание ножа — процедура ответственная и требует определённого навыка и внимания. Но если соблюдать все нюансы технологического процесса, то результат себя оправдает. В любом случае не боги горшки обжигают! Затратив некоторое время на приобретение определённого навыка, можно будет уверенно показывать друзьям и знакомым результаты своих кузнечных трудов.

Выбор стали для закалки ножа

Сталь представляет собой сплав железа с углеродом и различными примесями. В зависимости от содержания последних компонентов, выделяют такие виды этого металла:

- углеродистая;

- легированная.

Углеродистая сталь содержит не более 2,14 % углерода. Чем его меньше, тем больше пластичность клинка, чем больше, тем тверже и прочнее будет изделие. Такое лезвие хорошо режет, но будет плохо держать заточку, быстрее изнашиваться. Однако не составит труда подобный нож наточить. Металл подвержен коррозии. В качестве плюса можно отметить хорошую способность к сварке. При этом малоуглеродистая сталь не подлежит закалке.

Особенностью данной стали, является низкая красностойкость, которая равна 250°С. При нагревании до более высоких температур (что и происходит во время закалки) она теряет свои свойства, становится хрупкой. Именно поэтому, приступив к закалке будущего ножа, следует учитывать, из чего он выполнен и, исходя из этого, выбирать оптимальный режим температур для последующей работы. Для тех, кто хочет сделать нож своими руками, эта сталь станет идеальным вариантом, ведь с ней легко работать.

При закалке углеродистой стали, следует соблюдать определенный температурный режим, дабы металл не покоробился и не потрескался. Для низкого содержания углерода идеально подойдет температура от 727 до 950°С; для высокого (до 2.0 % содержания углерода) – от 680 до 850°С.

Для изготовления ножей в домашних условиях наиболее часто применяется сталь следующих марок:

- от У7 до У16 (подвержены глубокой коррозии, лезвие таких марок стали будет острым и твердым);

- 65Г – идеальный вариант для ножей, предназначенных для рубки, ведь обладает ударной вязкостью. Такое лезвие будет плохо держать заточку и быстро ржаветь;

- О-1 – весьма популярна у знатоков своего дела, что обусловлено приемлемой стоимостью, легкостью в закаливании. Поскольку это высокоуглеродистая сталь, то она еще и очень твердая (до 60 HRC), износостойкая, но ей также страшна коррозия;

- M-2 – ее твердость достигает 66 HRC. Лезвие долго держит заточку, легко ржавеет. Имеет большую, по сравнению с другими, красностойкость;

- 1095 – часто используется для изготовления ножей. Из своей серии именно в этой марке содержится наибольшее количество углерода, благодаря чему такое лезвие будет хорошо точиться, неплохо держать заточку, сохраняя при этом приличную твердость.

Какую сталь выбрать для заготовки ножа?

Сегодня марочник стали и сплавов может предложить металл в нескольких тысячах наименований и сортов. В состав сплава стали, могут кроме железа входить и вольфрам, и никель, и ванадий, и цинк. От этого зависит физико-химические свойства металла, с вольфрамом он становится жестким и прочным, цинк делает его мягким, а алюминиевая составляющая позволяет делать вытяжку. Но для ножа важно не это, здесь определяющим моментом выступает, сколько углерода содержит металл. Чем больше углеродная составляющая, тем он прочнее, но при этом он и более хрупкий. А вот чем меньше углерода, тем металл пластичнее, нет, не мягче, а именно пластичнее.

Поэтому, выбирая металл для ножа, рекомендуется обращать внимание на марочные стали и высоколегированные марки, клинок из такого металла будет и прочным, и гибким, оставаясь острым долгое время.

Как закалить нержавейку? Техника безопасности

Чтобы работа с металлом не вредила здоровью человека, необходимо соблюдать следующие правила техники безопасности:

- Следует регулярно проветривать помещение, в котором происходит процесс закаливания металла. Рекомендуется установить в комнате специальную вытяжку. Нельзя пускать в помещение, где проходит работа, детей и животных.

- В процессе нужно использовать специальные перчатки. Как только инструменты начинают накаливаться, их опускают в воду до полного охлаждения.

- При работе с огнем следует соблюдать пожарные нормы, не подходить к огню с легко воспламеняющимися жидкостями.

- Если закаливание изделия происходит в масле, то контейнер плотно закрывается крышкой.

- Работать нужно в специальной защитной одежде. Рукава и ноги должны быть закрытыми, так как существует риск ожога конечностей.

Итак, мы рассмотрели, как выполнить закалку нержавейки. Как видите, данную операцию можно осуществить своими руками в домашних условиях. Главное, не забывать о технике безопасности и точно следовать инструкции.