Оксидирование

Оксидирование – процесс формирования оксидных пленок на поверхности металла. Оксидирование применяется для нанесения оксидных слоев, как в целях защиты, так и для придания металлическому изделию декоративных свойств.

Оксидирование металла можно проводить несколькими способами:

— химическое оксидирование;

— термическое оксидирование;

— анодное оксидирование (электрохимическое);

— пламенные методы (микродуговое оксидирование и др.).

Химическое оксидирование

Химическое оксидирование осуществляют обработкой изделия в растворах (расплавах) окислителей (хроматы, нитраты и др.). С помощью данного метода поверхность изделия пассивируют либо нанося защитные и декоративные слои. Для черных металлов химическое оксидирование проводится при температуре от 30 до 100 °С в щелочных либо кислотных составах.

Для кислотного оксидирования используют, в основном, смесь нескольких кислот, например, азотная (или ортофосфорная) и соляная кислоты с некоторыми добавками (Ca(NO3)2, соединения Mn). Щелочное оксидирование проводится при температурах немного выше, около 30 – 180 °С. В состав вводят окислители. После нанесения оксидного слоя металлические изделия хорошо промываются и сушатся.

Иногда готовое покрытие промасливают или дополнительно обрабатывают в окислительных растворах.

Защитные слои, полученные с применением химического оксидирования, обладают менее защитными свойствами, чем пленки, полученные анодированием.

Термическое оксидирование

Термическое оксидирование – процесс образования оксидной пленки на металле при повышенных температурах и в кислородсодержащих (может быть водяной пар) атмосферах. Термическое оксидирование проводят в нагревательных печах. При термическом оксидировании низколегированных сталей либо железа (операция называется воронение) температуру поднимают до 300 – 350 °С.

Для легированных сталей термическое оксидирование проводится при более высоких температурах ( до 700 °С). Продолжительность процесса – около 60 минут. Очень часто термическое оксидирование применяют для создания оксидного слоя на поверхности изделий из кремния. Такой процесс проводится при высоких температурах (800 – 1200 °С). Применяются оксидированные кремниевые изделия в электронике.

Анодирование (электрохимическое или анодное оксидирование)

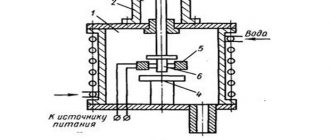

Анодирование — один из способов получения оксидной пленки. Анодирование проводят в жидких либо твердых электролитах. При анодировании поверхность металла, который окисляется, имеет положительный потенциал. Анодирование применяют для получения защитных и декоративных слоев на поверхностях различных металлов и сплавов.

Анодирование наиболее часто применяют для получения покрытия на алюминии и его сплавах. На алюминии получают слои с защитными, изоляционными, износостойкими, декоративными свойствами.

Плазменные методы нанесения оксидных слоев

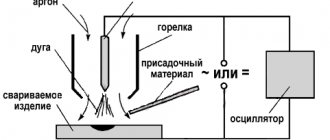

Плазменное оксидирование проводят при низких температурах в плазме, которая содержит кислород. Плазма для данного вида оксидирования образуется при помощи разрядов постоянного тока, СВЧ, ВЧ разрядов.

Плазменное оксидирование применяют для получения оксидных слоев на различных полупроводниковых соединениях, поверхности кремния. Плазменным оксидированием можно повысить светочувствительность секребряно-цезиевых фотокатодов.

Микродуговое оксидирование

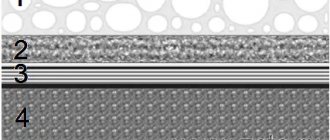

Микродуговое оксидирование(МДО) – метод получения многофункциональных оксидных слоев. Микродуговое оксидирование – походная от анодирования. Позволяет наносить слои с высокими защитными, коррозионными, теплостойкими, изоляционными, декоративными свойствами. По внешнему виду покрытие, полученное микродуговым способом, очень напоминает керамику.

Сейчас это один из самых перспективных и востребованных способов нанесения оксидных слоев, т.к. позволяет наносить сверхпрочные покрытия с уникальными характеристиками.

Процесс микродугового оксидирования ведется, в большинстве случаев, в слабощелочных электролитах при подаче импульсного либо переменного тока. Перед нанесением покрытия не требуется особой подготовки поверхности. Особенностью процесса является то.

Что используется энергия от электрических микроразрядов, которые хаотично передвигаются по обрабатываемой поверхности. Эти микроразряды оказывают на покрытие и электролит плазмохимическое и термическое воздействие. Оксидный слой приблизительно на 70 % формируется вглубь основного металла.

Только 30 % покрытия находится полностью снаружи изделия.

Толщина покрытий, полученных микродуговым способом, составляет около 200 – 250 мкм (достаточно толстое). Температура электролита может колебаться от 15 до 400 °С, и это не оказывает на процесс особого влияния.

Применяемые электролиты не оказывают вредного влияния на окружающую среду и их срок службы очень долгий. Оборудование – компактное, не занимает много места и просто в эксплуатации.

Рассеивающая способность используемых электролитов высока, что позволяет получать покрытия даже на сложнорельефных деталях.

Микродуговое оксидирование применяется для формирования покрытий в основном на магниевых и алюминиевых сплавах.

Технология оксидирования

Технология заключается в том, чтобы создать такие условия, чтобы на металлической поверхности образовалась оксидная пленка, предотвращающая проникновение кислорода и воды. Для этого используются специализированные растворы и подводится электрический ток при необходимости. Процесс может проводиться и холодным методом и горячим. Выбор метода зависит от вида металла.

Перед началом процедуры все металлы проходят подготовку. Это является первым этапом. На нем с поверхности удаляются все загрязнения. Также она обезжиривается.

Затем металл опускают в ту или иную среду и под действием внешних агрессивных условий определенного вида на них образуется плотная оксидная пленка.

Оксидирование алюминия (анодирование, химическое оксидирование)

Изделия из алюминия и его сплавов для повышения коррозионной стойкости подвергают специальной обработке — оксидированию как химическим, так и электрохимическим методом (анодирование алюминия).

Оксидирование не только повышает коррозионную стойкость изделий из алюминия и его сплавов, но и благоприятно влияет на эксплуатационные характеристики обрабатываемых деталей, повышая их твердость и износостойкость, жаростойкость и теплостойкость, придавая им разнообразные электрические свойства и т. д.

Коэффициент теплового излучения оксидированного алюминия достигает 80 % его величины для абсолютно черного тела.

Оксидный слой в большинстве случаев имеет микропористую структуру и вследствие этого обладает высокой адсорбционной способностью, что может влиять как положительно, так и отрицательно на качество покрытия.

Для получения качественных оксидных покрытий необходим жесткий, пружинящий контакт обрабатываемых изделий с подвешивающим приспособлением. Подвески для оксидирования изготовляются из алюминия, дюралюминия или титана.

Наша организация предлагает услуги в Киеве по анодированию и химическому оксидированию алюминия в такие цвета как: черный, бесцветный, салатовый и бледно-оранжевый.

Химическое оксидирование алюминия

Химическое оксидирование алюминия и его сплавов проводят с целью защиты изделий от коррозии или в качестве грунта под окраску. Толщина оксидных пленок при этом составляет 0,5-4,0 мкм.

Пленки, получаемые при химическом оксидировании, по своим защитным и физико-механическим свойствам значительно уступают полученным при электрохимическом оксидировании алюминия.

Химическое оксидирование применяют главным образом в тех случаях, когда процесс анодирования затруднен и экономически нецелесообразенпри покрытии сложных и крупногабаритных деталей, внутренних поверхностей длинных и тонкостенных труб, больших сварных конструкций, а также для оксидирования деталей малоответственного назначения. При этом следует учитывать, что процесс химического оксидирования весьма прост в эксплуатации и экономичнее электрохимического оксидирования.

Химическое оксидирование алюминия и его сплавов проводят в ще-лочно-хроматном, фосфатно-хроматном и хроматно-фторидном растворах.

Щелочно-хроматные растворы образуют оксидные пленки толщиной 2 мкм с низкими механическими свойствами. Эти пленки применяют, главным образом как грунт под окраску.

Фосфатно-хроматные растворы формируют оксидные пленки большей толщины до 3-4 мкм с более высокими защитными и физико-механическими свойствами. Эти покрытия применяются для защиты изделий от коррозии, а также как грунт под лакокрасочное покрытие.

Пленки из хроматно-фторидных растворов тонкие, но плотные, имеют низкое электросопротивление. Их используют для получения токопроводного оксидного покрытия. Цвет – оранжевый с коричнево-рыжеватым оттетком. Такое покрытие называют токопроводным или фторидным.

Электрохимическое оксидирование (анодирование алюминия)

Электрохимическое оксидирование алюминия, и его сплавов — один из наиболее распространенных процессов современном гальваническом производстве. Данный процесс получил название анодирования. Анодирование позволяет широко изменять свойства поверхности, такие как коррозионную стойкость, твердость, износостойкость, электрические свойства.

При анодном оксидировании происходит одновременно два процесса: образование оксидной пленки на аноде и растворение ее электролитом анодирования. Если образовавшаяся пленка не растворяется в электролите, то образуются тонкие компактные пленки, практически беспористые с высоким электросопротивлением, рост которых прекращается, когда весь анод покрывается пленкой.

Для образования толстых анодных пленок необходимо обеспечить доступ ионов кислорода к поверхности анода в течение всего времени электролиза. Это происходит в электролитах, оказывающих определенное растворяющее действие на оксидную пленку.

Покрытие хим окс э по алюминию для чего

Оксидные покрытия на алюминии и его сплавах получают в слабощелочных, оксидно-фосфатных, оксидно-хроматных и фосфатно-хроматных растворах. Последние три группы в настоящее время получили наибольшее применение. В зависимости от состава обрабатываемого сплава и примененного раствора формируются пленки, отличающиеся антикоррозионными свойствами и окраской. Наилучшей защитной способностью характеризуются покрытия, полученные в растворах на основе хромовой кислоты и фторидов, менее стойки пленки, сформированные в растворах, содержащих фосфорную, хромовую кислоты. В первом случае покрытия содержат соединения шести валентного хрома и окрашены в золотисто-желтый цвет, во втором — включают соединения трехвалентного хрома и имеют зеленоватый оттенок.

В табл. 4 приведены составы слабощелочных и кислых хроматных растворов.

В растворе 1 в начале его эксплуатации оксидирование ведут при температуре 80 °С, а в дальнейшем повышают температуру до 100 °С и увеличивают продолжительность обработки до 10-20 мин. Нарушение оптимального состава раствора и режима работы приводит к значительному ухудшению качества оксидного покрытия. Чрезмерно большая концентрация щелочи или высокая температура раствора являются причиной формирования рыхлой пленки. Большое увеличение продолжительности оксидирования может вызвать травление металла. При малой концентрации щелочи или низкой температуре формируются тонкие пленки, окрашенные в цвета побежалости.

При отсутствии необходимого для приготовления раствора хромовокислого натрия Na2Cr04 его можно получить в результате реакции хромового ангидрида или би-хромата натрия со щелочью.

Цвет пленок, получаемых при химическом оксидировании, в значительной мере зависит от их толщины и состава обрабатываемого сплава. Тонкие пленки имеют слабожелтую с зеленоватым оттенком окраску, более толстые приобретают беловатый оттенок. Легирующие добавки к сплаву способствуют формированию более темных пленок.

Не рекомендуется применять для приготовления оксидировочных растворов жесткую воду, так как содержащиеся в ней соли кальция могут включаться в состав пленки, что приводит к появлению белых пятен.

В растворе 2 оксидирование ведут при температуре 15-30 °С, но по мере выработки его повышают температуру до 80-90 °С, а продолжительность обработки увеличивают до 15-20 мин.

После оксидирования изделия быстро промывают сначала в проточной водопроводной, а затем в теплой воде и сушат в термостате или сжатым воздухом. Температуру промывочной воды и сжатого воздуха поддерживают в пределах 50-60 °С. При более высокой температуре ухудшается качество пленок и может произойти их разрушение.

Для повышения защитной способности оксидных покрытий непосредственно после промывки проводят операцию наполнения пленки, погружая изделия при комнатной температуре в раствор, содержащий 18-20 г/л СrOз.

В растворе 3 формируются оксидно-фосфатные пленки. Соотношение в нем концентрации хроматов СrО3 и фторидов F — должно быть в пределах 0,2-0,4. По мере выработки раствора следует увеличить продолжительность обработки в нем изделий до 30 мин. Превышение оптимальных температуры раствора и продолжительности оксидирования может привести к появлению матовых белых пятен на пленке.

Оксидно-фосфатные покрытия на алюминии и сплавах АМц, АМг имеют светло-зеленую окраску. Непосредственно после получения они весьма чувствительны к воздействию водяного пара, который вызывает появление белых пятен. Поэтому после оксидирования и промывки в воде перед тем, как поместить изделия в сушильный шкаф с их поверхности сухим сжатым воздухом удаляют следы влаги. При этом нельзя допускать сильного напора струи воздуха, так как невысохшая пленка механически непрочна и может разрушиться. Сушку ведут при 50-60 °С.

При концентрации компонентов раствора ниже рекомендуемой формируются тонкие пленки.

Недоброкачественные оксидно-фосфатные пленки удаляют обработкой изделий в течение 5-10 мин при 90-95 °С в растворе, содержащем 150-180 г/л хромового ангидрида.

Раствор 4 используют для получения так называемых токопроводных оксидных пленок. Они характеризуются малым электросопротивлением и поэтому пригодны для защиты от коррозии изделий, не допускающих применения электроизоляционных покрытий. Получаемые пленки имеют светло-желтую, радужную окраску. Изменение интенсивности окраски, образование рыхлого слоя является признаком, что раствор выработался и его нужно заменить свежеприготовленным.

Обработанные в растворе 4 изделия промывают проточной водопроводной, а затем теплой водой, сушат сначала теплым воздухом и вслед за тем в сушильном шкафу при температуре 50-60 °С в течение 3-4 ч или при комнатной температуре в течение 24 ч. Используемый для сушки оксидированных изделий воздух во всех случаях должен быть предварительно очищен от влаги и загрязнений.

Недоброкачественные покрытия, полученные в растворе 4, можно удалить с поверхности изделий, погрузив их на 1-2 мин в азотную кислоту, разбавленную водой в соотношении 1:1.

В автомобильной и некоторых других отраслях промышленности для защиты от коррозии алюминиевых сплавов применяют химическое пассивирование. В табл. 5 приведены составы соответствующих растворов. Для обработки кремнистых сплавов предпочтительнее использовать раствор 2, сплавов алюминий — медь и алюминий — медь — кремний — раствор 1. На некоторых предприятиях указанные растворы используют для защиты от коррозии изделий из силумина, вместо анодирования их в хромовокислом электролите, что представляет существенные технико-экономические преимущества. Пассивирование ведут в течение 3-5 мин при температуре 20-25 °С.

Растворы приготавливают на деминерализованной воде, 1 и 3 при комнатной температуре, раствор 2 при температуре 65-70 °С. Кислотность растворов корректируют добавлением азотной или плавиковой кислот. Для корректирования по другим компонентам используют концентрат рабочего раствора, в котором содержание каждой соли и кислоты в 50-80 раз выше, чем в обычном растворе. Истощение рабочего раствора проявляется в формировании слабо окрашенной пленки. Ежедневно следует определять окислительную способность раствора, на которую влияет, главным образом, хромовый ангидрид и, в меньшей степени, железосинеродистый калий. При обработке изделий в ванне выпадает осадок гидроокиси алюминия, который следует периодически удалять декантацией раствора.

После обработки в пассивирующих растворах изделия промывают в теплой, предпочтительно деминерализованной воде и сушат на воздухе.

Для проверки защитных свойств пленки можно пользоваться капельной пробой. Применяемый для этого раствор содержит 40 мл 0,5 М раствора сернокислой меди, 20 мл 10 %-ного раствора хлористого натрия, 0,8 мл 0,1 М раствора соляной кислоты (проба по Акимову). Капля наносится на чистую поверхность пассивированного изделия. В результате реакции раствора с пленкой происходит ее разрушение, что проявляется в изменении цвета капли от голубого до коричневого — на алюминии контактно выделяется медь. Пленка считается удовлетворительного качества, если коричневое пятно не появилось в течение 20 с.

Наиболее часто встречающиеся неполадки в работе пассивирующих растворов — появление белых пятен на пленке, формирование рыхлой пленки. В первом случае наиболее вероятной причиной является применение для приготовления раствора и промывки изделий жесткой воды или недостаточное обезжиривание изделий, во втором случае — слишком высокое значение рН пассивирующего раствора. Удаление недоброкачественных пленок ведут в 40-50 %-ной азотной кислоте. Следует учесть, что повторное пассивирование изделий после снятия с их поверхности пленки бывает затруднено.

При эксплуатации растворов следует избегать попадания в них меди, цинка, олова. Для загрузки изделий в ванну используют приспособления из титана или алюминия.

Электрохимическое оксидирование алюминия и его сплавов в сернокислом электролите

Сернокислый электролит благодаря своей экономичности, возможности обработки в нем различных сплавов алюминия и получения оксидных покрытий, обладающих хорошими эксплуатационными свойствами, наиболее широко применяется в промышленности. Содержание в нем серной кислоты обычно составляет 170-200 г/л. Повышение концентрации кислоты по сравнению с оптимальной приводит к снижению скорости формирования оксидной пленки вследствие более активного ее растворения, увеличению пористости, уменьшению твердости.

Режим электролиза выбирают с учетом состава обрабатываемого сплава. Алюминий и плакированный металл анодируют при плотности тока 1-2 А/дм 2 и напряжении на ванне 10-15 В, дюралюминий и силумин — при 0,5-1,0 А/дм 2 и 12-20 В. Температура электролита во всех случаях должна рыть 15-22 °С. Превышение ее приводит к снижению твердости покрытия, уменьшению его предельной толщины, возрастанию пористости. При оксидировании с последующим наполнением пленки хроматами продолжительность электролиза составляет 30-40 мин, в случае адсорбционного окрашивания пленки органическими красителями — 50-60 мин. Для деталей, изготовленных по второму классу точности, продолжительность оксидирования уменьшают до 20-30 мин. Анодирование изделий сложной конфигурации или имеющих отверстия малого диаметра проводят при анодной плотности тока 0,5 А/дм 2 и продолжительности электролиза 40-50 мин.

Бесцветные, прозрачные защитно-декоративные оксидные покрытия в сернокислом электролите могут быть получены на сплавах, в которых содержание легирующих компонентов не превышает (%): железа 0,5, меди 2, магния 7, цинка 7, кремния 3, марганца 0,8, хрома 0,3, титана 0,3.

При одинаковых условиях электролиза на алюминии формируются оксидные покрытия большей толщины, чем на его сплавах. Наиболее медленно происходит формирование пленки на сплавах алюминия с кремнием. Учитывая это обстоятельство, при оксидировании в ванну одновременно следует загружать изделия, изготовленные из одного и того же материала. Если одновременной обработке подвергать изделия из различных алюминиевых сплавов, то из-за неравномерного распределения тока между ними и различных условий формирования пленки не всегда удается получить на всей партии изделий оксидный слой требуемых толщины и свойств.

В качестве катода в сернокислом электролите используют свинец или высоколегированную сталь марки 12Х18Н9Т.

Оксидирование в сернокислом электролите можно вести с применением как постоянного, так и переменного тока промышленной частоты. В последнем случае более полно используется объем электролита, увеличивается одновременная загрузка изделий в ванну, повышается предельно допустимая плотность тока. Концентрацию серной кислоты можно уменьшить до 130-150 г/л. Оксидирование алюминия ведут при плотности тока 1,5-2 А/дм 2 , алюминиевых сплавов при 1,2-2,0 А/дм 2 . Напряжение на ванне 25-28 В. Продолжительность электролиза 30-60 мин. При использовании трехфазного переменного тока плотность тока на крайних электродных штангах ванны на 20-25 % ниже, чем на средней штанге.

Обработка переменным током алюминиевых сплавов, содержащих медь, приводит к накоплению ее в электролите. Присутствие меди в количестве 0,02 г/л вызывает появление на оксидной пленке темных полос, пятен. Для предотвращения этого в электролит вводят 2-3 г/л хромового ангидрида. Восстановление ионов шестивалентного хрома при электролизе происходит быстрее, чем осаждение меди на обрабатываемые изделия, и поэтому оксидная пленка не растравливается. В присутствии ионов хрома допустимое содержание в электролите примеси меди повышается до 0,3-0,4 г/л. Вместо хромового ангидрида в раствор может быть введено 6-8 г/л азотной кислоты, что также предотвращает появление темных полос и пятен.

Контроль электролита оксидирования проводят на содержание в нем кислоты и примесей.

Предельно допустимое содержание в сернокислом электролите примесей составляет (г/л): алюминия 30, магния 5, железа 3, хлора (в пересчете на NaCl) 0,1, окислов азота 0,2. При содержании алюминия или железа выше указанного количества на оксидной пленке появляются темные полосы, пятна. Накопление хлора и окислов азота приводят к растравливанию покрытия.

Корректирование сернокислого электролита проводят периодическим добавлением серной кислоты. Медь осаждают на свинцовый катод при плотности тока 0,1-0,2 А/дм 2 . Для удаления примеси алюминия используют катионообменную смолу КУ2-8. Процесс освобождения электролита от указанных примесей несколько сложен, требует много времени и практически мало применяется. Низкая стоимость сернокислого раствора позволяет при значительном ухудшении работы проводить его полную замену.

Так как процесс оксидирования идет при высоком потенциале и часть тока затрачивается на разряд ионов кислорода, а при оксидировании переменным током — и водорода, электролиз сопровождается сильным выделением газов и паров раствора. Для уменьшения этого в электролит добавляют 0,5-3 г/л препарата ОП-7 или ОП-10 или 0,01-0,1 мл/л кремнийорганической жидкости ПМС-200, играющей роль пеногасителя. Добавка этих компонентов позволяет упростить операции подготовки изделий перед оксидированием.

Как было показано выше, формирование оксидного покрытия в отличие от процессов нанесения металлических покрытий происходит путем роста пленки в глубину на границе металл — пленка. Оксидный слой не наносится на металл извне, а как бы вырастает из него. Вследствие этого наличие загрязнений на поверхности металла перед оксидированием не будет служить препятствием для получения оксидного покрытия и прочного сцепления его с основой. Если в сернокислый электролит добавить 3-5 г/л ОП-10 или 0,01-0,1 мл/л ПМС-200, которые будут способствовать удалению загрязнения с поверхности металла, можно проводить оксидирование без предварительного тщательного химического обезжиривания, травления и осветления сплава. Таким путем можно заметно уменьшить продолжительность производственного цикла получения оксидных покрытий. Однако следует учитывать, что внешний вид оксидированного изделия будет зависеть от исходного состояния поверхности, которое после механической обработки или в состоянии поставки не всегда бывает достаточно удовлетворительным. Поэтому указанный вариант технологического процесса оксидирования можно применять лишь для грубообработанных изделий, когда не требуется декоративный вид их поверхности.

Для повышения защитной способности оксидных покрытий, формируемых в сернокислом электролите, к нему добавляют 10-30 г/л щавелевой кислоты. Напряжение на ванне в этом случае может достигать 30-40 В. Для улучшения указанного свойства покрытия предложен смешанный серно-щавелевокислый электролит с добавками нитратов и органических соединений следующего состава (г/л): 180-250 серной кислоты, 10-20 щавелевой кислоты, 1,5-2,5 азотнокислого магния, 1,5-2,5 азотнокислого марганца, 0,2-1 уротропина, Присутствие в растворе нитратов предотвращает образование темных полос и пятен при обработке алюминиевых сплавов. Электролиз ведут при температуре 15- 30 °С, анодной плотности тока 1-2,5 А/дм 2 , напряжении 15-20 В. Повышение защитной способности оксидных покрытий достигается в результате добавки к сернокислому электролиту 10-15 г/л калия-натрия-виннокислого.

В литературе имеются рекомендации об использовании для оксидирования алюминиевых сплавов сравнительно концентрированных растворов серной кислоты при большой начальной плотности тока и малой продолжительности электролиза. Для деформируемых сплавов применяют электролит, содержащий 475-500 г/л серной кислоты при температуре 20-22 °С, плотности тока 10 А/дм 2 , напряжении 13-15 В и продолжительности обработки 7-10 мин. Для анодирования литейных сплавов, к серной кислоте добавляют 0,5-1,0 г/л фторбората аммония и ведут электролиз при том же режиме, но уменьшая продолжительность его до 5-7 мин. Данных о промышленном использовании этой рекомендации пока не имеется.

В табл. 6 приведены характеристики неполадок, встречающихся при оксидировании алюминия и его сплавов в сернокислом электролите постоянным и переменным током, их причины и способы устранения.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

В нашей компетенции — анодное оксидирование любого типа

Анодное оксидирование также бывает твердым (в этом случае на поверхность металла воздействует не один электролит, а их комбинация) и цветным, при котором важно не только упрочнение детали, но и изменение ее цвета. В цветном анодировании выделяют такие разновидности, как:

- адсорбционное окрашивание,

- электролитическое анодирование,

- интерференционное окрашивание.

ООО «ТСК Индустрия+» готово предложить вам любой из известных типов анодирования алюминия, причем по очень доступным ценам.