У автомобилей Peugeot и Citroen защита кузова цинком — полная, двусторонняя, снаружи и внутри. Оцинкован он электроосаждением, методом катафореза. Оцинковка — самый популярный метод защиты автомобиля от коррозии. Более эффективной технологии защиты кузова от разрушения в автомобильной промышленности просто не существует. Однако даже авторитетные автоСМИ умудряются публиковать про «оцинковку» настолько фантастическую чушь, что удивляешься – учились ли эти люди в школе вообще. Хуже, что на этот бред «ведутся» доверчивые читатели. Поговорим о том, чем является «оцинковка кузова» на самом деле, чтобы Ваш выбор был аргументированным и правильным

Как защитить автомобиль от коррозии

А зачем вообще цинковать, а не лудить или меднить

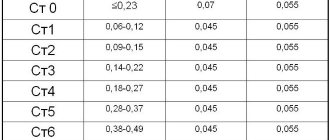

Автомобильная кузовная сталь — сложный и деликатный сплав! Он не имеет ничего общего (кроме наличия железа и углерода), например, с «кровельной жестью». Этот сплав обязан идеально отвечать множеству особых, часто — взаимоисключающих, требований. Поэтому его состав, химическая и термообработка — всегда компромисс.

Не ржавеет только нержавеющая сталь (например: 12Х18Н10Т) и 100% чистое железо (получить его возможно только в космосе). Всё остальное, где присутствует железо — ржавеет, то есть — естественно окисляется, ибо «Феррум» (Fe, железо) — весьма активный химический элемент.

Автомобиль можно создать и из «нержавейки», но в этом случае его кузов будет чудовищно дорогим и ужасно нетехнологичным. Пример единственный – это DeLorean DMC 12, который стал легендой благодаря сериалу «Назад в будущее». Ирония в том, что уже став «кинозвездой» – компания Джона Делореана, выпускавшая это потрясающее купе, из-за ужасных издержек его производства к тому моменту обанкротилась. Кузов можно исполнить и из обычного «кровельного железа», но тогда он быстро рассыплется, помнётся, деформируется, будет страшно тяжёлым, хоть и дешёвым.

Джон ДеЛореан (экс-президент Pontiac и вице-президент General Motors) и его «нержавеющий» DMC 12

Главный враг железа (Fe) — кислород (О2)! О-два содержится везде. В небольших количествах он присутствует даже внутри любой детали из стали или других металлов и сплавов. Соответственно, если есть железо и воздух — через какое-то время появляется коррозийный налёт. Если появляются ещё и водяные пары, тем более вода — процесс ускоряется в сотни, а бывает, и в тысячи раз!

Главное — качество кузовной стали

Друзья! Обратите внимание — с каждым годом автомобили увеличиваются в размерах, расширяются и сложнеют их комплектации, но при этом они становятся всё легче и легче! Интересно, что если бы «голый» кузов какого-нибудь из современных автомобилей, имея одинаковые характеристики по жёсткости и прочности, был бы создан 30-40 лет назад? Он весил бы несколько тонн, а сегодня — каких-то 300-400 кг! Из-за чего? Ведь не из-за пластмассы, так как мы рассматриваем «голый» металлический кузов?

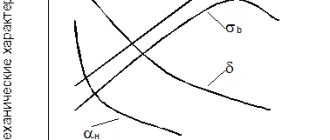

Ещё одна интересная закономерность: выводя на рынок новые модели солидные производители всё чаще и больше упоминают о применении в их конструкции сверхпрочных и даже гиперпрочных сталей с высочайшими значениями модуля упругости, ранее казавшимися фантастическими.

Слева кузов Peugeot 308 II (2013). Справа кузов Peugeot RCZ (2009). Обратите внимание насколько увеличилось применение гиперпрочных сталей

«Ларчик открывается просто» — достичь столь высоких характеристик становится возможным благодаря особым технологиям термообработки кузовных элементов и введению в состав сплавов металлов, позволяющих эти элементы «закалить» (этот термин применяю для упрощения понимания). Наиболее распространённая технология — после многоэтапной штамповки деталь подвергается сложной термообработке, с несколькими отпусками и нагревами (в т.ч. «локальными» с помощью ТВЧ). В самом деле — возьмите в руки крыло современного автомобиля: оно будет сложным по форме, с замысловатыми изгибами, тонким и лёгким, и … настолько прочным, что согнуть его руками почти невозможно, а при постукивании костяшками пальцев прослушивается характерный «бооомммм!», указывающий, что эта «железяка» явно «прикалена».

«Обратная сторона медали» – небольшая толщина стали. Если в 60-70-е годы кузовная «жесть» в 1.5-2 мм считалась тонкой, то во втором десятилетии XXI века металл оперения в 0.25-0.5 мм стал обыденностью.

Естественно, что коррозионная стойкость настолько тонких конструкций выходит на первый план, так как теперь от этого напрямую зависит безопасность. К негативным факторам, напрямую влияющим на скорость появления и распространения коррозии — высокой температуре, наличию влаги и солей, камнебойному и пескоструйному воздействию, добавились повышенные требования к качеству, чистоте и структуре кузовной стали. И здесь у Peugeot, Группы PSA и Stellantis имеются традиционно-исторические преимущества над большинством других брендов …

Сталь и Peugeot

Задолго до появления автомобиля, более 200 лет назад, семья Peugeot начала заниматься металлообработкой и металлургией, быстро завоевав в этом деле общемировой авторитет. Peugeot – изобретатель технологии холодной прокатки стали, множества сплавов чёрных и цветных металлов.

Сталелитейтый и металлообрабатывающий завод Peugeot в Terre Blanche 1881 г. До появления первого автомобиля Пежо оставалось 10 лет.

Начав производство автомобилей ещё в XIX веке Peugeot вкладывает в них весь свой огромный металлургический потенциал, ноу-хау и передовые разработки. Группа PSA и Stellantis – один из немногих автопроизводителей, который располагает собственным, весьма внушительным сталелитейным производством, поставляющим свою продукцию не только другим автомобильным брендам, но и в иные отрасли.

Производство «чистой стали» и сплавов с минимальным содержанием примесей для кузовного машиностроения стало для PSA своеобразной «визитной карточкой», ярким подтверждением чему – имидж Peugeot и Citroen, как «нержавеющих» автомобилей.

Возможно Вы удивитесь, но … Peugeot в числе изобретателей специальных стоматологических сплавов! Этот набор предназначался для дантистов в 1884 году

«Чистая сталь» – сталь с низким содержанием растворимых примесей и минимальным количеством дефектов, связанных с присутствием оксидов. Наличие в стали таких элементов, как: углерод, фосфор, сера, азот, водород и кислород, может оказывать большое влияние на её важнейшие для автомобилестроения свойства:

- прочность при растяжении;

- способность к пластическому деформированию без образования трещин при штамповке;

- вязкость;

- свариваемость;

- сопротивление растрескиванию;

- сопротивление коррозии;

- усталостная прочность.

Взаимное влияние перечисленных элементов на свойства стали может быть, как полезным, так и вредным. Например, углерод и азот повышают закаливаемость стали, но снижают её пластичность, фосфор также повышает закаливаемость, но способствует её хрупкости, кислород и сера (оксиды и сульфиды) делают сталь стойкой к истиранию, но негативно влияют на вязкость и усталостную прочность. Поэтому для различных областей применения ограничивают количество и размер включений.

Для сравнения:

- В листовых сталях для штамповки бочек максимальное содержание кислорода не должно превышать 30 миллионных долей (мд), азота – 40 мд, а максимальный размер неметаллических включений – не более 100 мкм;

- В листовой стали для автомобильных кузовов максимальное содержание кислорода – не более 20 мд, азота – 30 мд, а максимальный размер неметаллических включений – не более 40 мкм.

Есть ещё один важный фактор влияния примесей, содержащихся в кузовной стали – восприимчивость к необходимой химической обработке и дружественность к защитным покрытиям, из которых на первом месте – так называемая «оцинковка».

Основные преимущества листовой оцинкованной стали

Металлопрокат с оцинковкой имеет повышенную стойкость к негативному воздействию влаги. При условии строгого соответствия технологии нанесения железоцинкового либо цинкового сплава гарантируется его диффузия. Молекулы веществ проникают друг в друга, образуя неразрывную связь. Это позволяет избежать нарушения целостности защитного слоя в процессе резки, рубки и других видов обработки листа. К неоспоримым преимуществам стальных листов относятся:

- широкий сортамент по толщине изделий и защитных слоев;

- способность переносить без изменения воздействие агрессивных сред;

- высокая стойкость по отношению к механическим нагрузкам;

- сравнительно невысокая стоимость производства;

- длительный срок службы без потери первоначальных характеристик.

Профилактика коррозийного налёта

Кузов автомобиля — не только самая дорогая, но и с точки зрения сопромата (сопротивление материалов) — самая ответственная часть автомобиля. Во время движения по обычной дороге (не говоря о бездорожье и ДТП) ему приходится испытывать гигантское количество самых разнообразных деформаций, подвергаться вибрациям и гасить их, рассеивать энергию, и др. и т.п. Поэтому какое угодно утончение, дыра или ослабление любого из его элементов — потенциальный концентратор напряжений и источник проблем. На проржавевшем, «гнилом» кузове появляется дырка или место, по которому он когда-нибудь сломается, переломится, и … хорошо, если это произойдёт где-нибудь «в чистом поле», а не на скоростном ДТП! Дырки и ослабления элементов кузова в первую очередь появляются из-за разрушения металла кислородом, появления ржавчины, а затем – сквозной дыры …

Электрохимический ряд элементов (школьный курс химии):

Li→Rb→K→Ba→Sr→Ca→Na→Mg→Al→Mn→Cr→Zn→Fe→Cd→Co→Ni→Sn→Pb→H→Sb→Bi→Cu→Hg→Ag→Pd→Pt→Au

Найдём в нём Железо (Fe). Теперь смотрите: более активные, чем железо, металлы — расположены слева от него, менее активные — справа.

Если мы покроем лист железа цинком (Zn) или цинкосодержащими веществами (далее просто «Цинк»), то этот слой не даст кислороду проникнуть к железу, окислить его, сделав ржавым. В случае, если слой цинка повреждён, то место повреждения с прямым контактом железа с воздухом неизбежно начнёт окисляться кислородом.

Если слой железа покрыть оловом (Sn) или медью (Cu), которые менее активны, чем Fe, и расположены справа от него — при повреждении слоя активно начнёт окисляться железо — слой олова или меди останется целым, но железо под ним быстро проржавеет «втруху»! Поэтому кузова автомобилей никогда не лудили (т.е. покрывали оловом) и не меднили!

Цинк, как более активный металл, «берёт на себя» всю «химическо-окислительную нагрузку». Если железо покрыто цинком, то при повреждении его слоя, лист будет ржаветь не в глубину, а в ширину! Таким образом слой цинка исключает появление на кузове сквозных дыр. Окисление (ржавление) будет происходить в любом случае! Однако очаг ржавления будет направлен не внутрь детали, а по её поверхности.

Суть «оцинковки»: пусть лакокрасочное покрытие и «вспучилось», но деталь цела и даже нет намёка на «гниль». Это можно легко восстановить!

Пример №1 Взгляните на пороги подержанных японских автомобилей — вроде как всё нормально, но при ближайшем рассмотрении увидим небольшие сквозные дыры. Увы, кузова даже знаменитых «японцев», а вместе с ними, увы, и «корейцев», если вовремя не устранять повреждения их ЛКП – способны сгнивать насквозь за один московский зимний сезон («спасибо» едким антигололёдным реагентам)

Пример №2 Взгляните на кузова самых старых Peugeot и Citroen, которые только сможете найти – на них могут быть круглые «язвы» с облетевшей краской, в середине этих «язв» могут даже угадываться фрагменты коричневого цвета (да, да — это коррозийный налёт), но … на кузове не будет ни одной сквозной дыры! Конечно, если случай совсем запущенный или ремонт производился варварскими методами (нагревание порогов паяльной лампой и вытягивание вмятин за «усики»), то дыры могут иметь место, но для этого автомобилю нужно будет без моек и ремонта ЛКП проездить по московским «коктейлям» несколько лет, что случается только у самых безалаберных владельцев!

Историческая справка: в 1975 году на свет появились два первых в мире автомобиля, получившие полностью оцинкованные кузова — это были Peugeot 604 и Porsche 924. В разработке технологии принял участие немецкий химический концерн BASF. С тех пор все Peugeot и Porsche являются «нержавеющими».

Фрагмент рекламной брошюры Peugeot 604 с описанием процесса оцинковки кузова

Таким образом, если на поверхности автомобиля с оцинкованным кузовом появилось повреждение «до металла», то через какое-то время в очаге повреждения неизбежно появится ржавчинка. От этого не уйти. Слой цинка даёт Вам намного больше времени на устранение этого повреждения, нежели в случае, если этого слоя нет. Устранить повреждение нужно в любом случае и чем быстрее — тем лучше!

И не слушайте рассказы всяких «гаражных сказочников», что мол на таком-то автомобиле он де с глубокой царапиной проездил 5-10 лет и даже намёка на ржавчину не было … Это — миф! Такой владелец — неряха, грязнуля и чухан: ведь если порежет руку — тут же побежит мазать её зелёнкой или наклеивать пластырь … а автомобиль этого сам сделать не сможет!

Внешне довольно опрятный японский кроссовер солидной марки в условиях Москвы за 7 лет прогнил чуть ли не до дыр! Явная вина владельца. Надо было ухаживать

Виды защиты автомобильного кузова

Что такое оцинковка на самом деле

Вообще-то говоря, «оцинковка»: термин простонародный, упрощённый и, если рассматривать его в прямом значении – он далёкий от автомобильной реальности, и поэтому неверный! А ведь у этого процесса есть правильное, пусть длинное, но принятое у профессионалов название – фосфатирование с пассивацией и последующим электроосаждением цинкосодержащего грунта методом катафореза.

Фосфатирование – покрытие металла кузова тонким слоем фосфата цинка с целью повышения твёрдости и защиты от коррозии.

Пассивация (происходит от слова «пассивность») – образование на поверхности металла тонкой оксидной плёнки, препятствующей образованию коррозии. Толщина оксидной плёнки на поверхности кузовной стали – несколько нанометров (1 нанометр = 10−9 метра). Фактически, пассивация – это намеренное разрушение наружного слоя металла под действием сложного окислителя с образованием стойких солей и окислов, из которых и состоит защитная плёнка.

Фосфат цинка (Zn3(PO4)2) – антикоррозионное вещество, представляющий собою мелкодисперсный порошок белого цвета, обладающий практически нулевой токсичностью, повышающий адгезию ЛКП в металл кузова и улучшающий защитные свойства лакокрасочных покрытий.

Химический механизм защиты таков: под воздействием воды, проникшей через ЛКП, фосфат цинка вступает в реакцию диссоциации с образованием комплексной кислоты, реагирующей вместе с оксидной плёнкой (полученной с помощью пассивации) на ионы железа участков коррозии кузовной стали, в результате чего образуется прочный комплексный ингибитор коррозии.

Пассивация и фосфатирование производятся методом окунания предварительно тщательно очищенного и полностью обезжиренного кузова в ванну с раствором фосфата цинка в деминерализованной воде с добавлением кислот и активаторов реакций. Время пассивации и фосфатирования обычно занимает от 3 до 7 минут.

Цвет фосфатного покрытия обычно имеет оттенки от светло-серого до тёмно-серого. Зеленоватый оттенок добавляется к серому, когда кузовная сталь имеет в своём составе хром и никель.

Электромеханический способ защиты кузова от ржавчины

После фосфатирования вся поверхность кузова в катафорезной ванне покрывается слоем защитного цинкосодержащего грунта, состоящего из фосфата цинка, полимеров и пигмента. Этот слой является основой для последующего нанесения лакокрасочного покрытия. Обладая высокой адгезией, под действием разности электрических потенциалов, частицы грунта проникают в поверхность фосфатированного металла настолько глубоко и плотно, что сколь-нибудь чёткая граница между металлом и грунтом фактически исчезает. Этот эффект необходимо обязательно учитывать при пользовании различными толщиномерами для оценки состояния лакокрасочного покрытия автомобиля.

После пассивации и фосфатирования этот кузов Citroen C3 I поступает на катафорезное покрытие цинкосодержащим грунтом

Катафорез – процесс переноса (электроосаждения, электрофореза) вещества из раствора электролита под действием электрического тока, когда грунт или краска является анодом («плюсом»), а кузов или его деталь является катодом («минусом»). Катодная защита – так не совсем правильно называют этот процесс в водительском социуме.

Краткая историческая справка о применении электрофореза в автомобилестроении …

1963 г. – первое промышленное нанесение анафорезного грунта на мелкие детали;

1967 г. – первая экспериментальная линия окраски кузовов с помощью анафореза;

1974 г. – первое нанесение катафорезного грунта в США;

1975 г. – запуск в производство автомобилей Peugeot 604 и Porsche 924, кузова которых впервые в мире полностью покрывались содержащим фосфат цинка грунтом с помощью катафореза.

Комбинированная защита

Преимущества способа нанесения грунтов и красок с помощью катафореза:

- Полная автоматизация процесса нанесения, в котором человек участвует только в качестве наблюдателя/контролёра;

- Короткое время нанесения – для обработки одного кузова требуется всего 3-5 минут;

- Высокое качество покрытия – покрываются все, как внутренние, так и наружные части кузова, при том что появления дефектов покрытия практически полностью исключено;

- Высокая эффективность и КПД – до 100% неиспользованного, оставшегося в катафорезной ванне грунта или краски, может быть использовано повторно, для покрытия следующего кузова;

- Экологичность и безопасность – грунт или краска имеют водорастворимую основу и не более 2% органических растворителей, в их составе отсутствуют свинец, хром, сурьма и какие-либо другие вредные металлы и их соединения, полное отсутствие выделения вредных газов, испарений и шлаков.

Свойства защитного грунта и катафорезный способ его нанесения таковы, что обеспечивают на сегодняшний день самые лучшие характеристики антикоррозионной защиты кузова от любых внешних воздействий.

Пусть первым в оцинковке и был «604», но славу «нержавеющего» первым завоевал Peugeot 504. На фото — участок окраски «504» в Сошо. 1981

Дополнительные преимущества защитного катафорезного грунта:

- Сглаживание и выравнивание мелких неровностей на поверхности кузова, что улучшает его внешний вид после окраски;

- Увеличение срока гарантии на отсутствие сквозной коррозии кузова с 6 до 12 лет;

- Защита от внешних ударных воздействий со стороны твёрдых предметов (камни, щебёнка, куски дерева и т.п.);

- Сохранение толщины покрытия грунтом на острых частях кузова (кромки дверей и капота, фланцы и завальцовки);

- Высокая проникающая способность и текучесть, благодаря чему реализована возможность высокого качества обработки кузовных деталей особо сложной формы;

- Защита кузовов из широкого диапазона металлов и их сплавов (сталь, алюминий, дюралюминий, силумин, магниевые и титановые сплавы);

- Широкие диапазоны параметров сушки по времени и температуре.

После нанесения защитного цинкосодержащего катафорезного грунта, кузов подвергается комбинированной сушке потоками стерильного воздуха под воздействием ламп инфракрасного излучения, после чего на его поверхность, также методом катафореза, наносится слой окрасочного (малярного) грунта. В состав этого грунта уже не входит фосфат цинка. Его назначение – стать основой будущего лакокрасочного покрытия автомобиля, обеспечить высокую адгезию декоративных эмалей и лаков.

Вот так и происходит «оцинковка» лучших в плане коррозионной стойкости автомобилей, в число которых входят Peugeot, Citroen и Porsche, ставшие первопроходцами в деле антикоррозионной защиты ещё в далёком 1975-м году.

Современная технология обработки кузовов автомобилей Peugeot, Citroen, DS и Opel

Сфера применения

Металл в рулонах нашёл своё направление в металлургическом, автомобильном, машиностроительном виде промышленности, а также в строительстве. Применение определяется такими характеристиками, как марка стали, из которой лист оцинкованный изготовлен, а также техническими свойствами проката.

Так, холоднокатаная продукция используется в производстве металлопрофилей, штампованных изделий, кузовов для авто, а также технологического снаряжения, из неё производятся штрипсы. Горячекатаный оцинкованный прокат нашла своё применение в фасадных и кровельных работах, используется для производства гнутых конструкций, прочных сэндвич панелей, труб и т. д.

В производстве металл в рулонах используется как заготовка для изготовления корпусов электрических плит, холодильников и другой бытовой техники, предметов хозяйства, вентиляционного оборудования, в том числе воздуховодов.

Говоря о строительстве, то здесь свойства оцинкованного рулона позволяют ему использоваться в качестве заготовки для производства настила разного рода, сэндвич панелей, кровли и крыши, строительства водосточных систем, металлочерепицы, а также для элементов сборной конструкции. Этим выбор неограничен — металл в рулонах аналогично востребован на рынке судо- и авиастроения, поскольку это те сферы, где важно качество любой детали. И любые крупные производители, пользуются тем, что продукция имеет свои преимущества.

Рулонная сталь широко применяется в изготовлении профилей ЛСТК, которые в дальнейшем становятся основой каркаса ангара или складских комплексов, овощного хранилища, СТО, автомойки и прочих быстровозводимых сооружений.

В чём заблуждаются якобы эксперты …

Самое ужасное – ничего не имеющие с реальностью информационные «перлы», сродни плоду больного воображения, регулярно появляются не только у блогеров, но и на страницах весьма уважаемых автомобильных изданий. Если скомпилировать содержание статей, посвящённых «оцинковке» кузовов, то все они сведутся к одной крамольной цитате …

«Существует 4 способа цинкования кузова. Здесь они расположены в порядке возрастания их эффективности:

- Холодное цинкование;

- Цинкометалл;

- Гальванический способ нанесения цинка;

- Горячая оцинковка.»

Само это перечисление уже вызывает большие сомнения в профессионализме, компетенции и уровне знаний авторов! Про «горячую оцинковку», упоминание о которой в автомобильном контексте является полной чушью, мы ещё поговорим в отдельной главе.

Гальваническое цинкование – реальность и выдумки

Якобы «холодное цинкование», «цинкометалл» и «гальванический способ нанесения цинка» являются ничем иным, как тремя видами описания одного и того же процесса – фосфатирования с последующим нанесением на поверхность кузова цинкосодержащего защитного грунта методом электрофореза.

Действительные отличия в видах этого метода касаются лишь нюансов: проводится пассивация или нет, каким способом ведётся фосфатирование — химическим или электрохимическим, каков состав ингредиентов в первичном растворе электролита. Разумеется, в первую очередь, всё зависит от качества, соблюдения технологической культуры. Но всё это – на совести завода-изготовителя автомобиля. Остальное не имеет особых отличий и не зависит от поставщиков технологий и химических веществ.

Второе, упорно циркулирующее заблуждение касается неких «видов цинкования», из которых почти повсеместно выделяют два:

- «полная оцинковка», когда цинком покрываются все элементы кузова внутри и снаружи;

- «частичная оцинковка», когда цинком покрываются лишь наиболее подверженные коррозии и ударно-абразивному воздействию участки кузова, обычно «до пояса».

Дело в том, что фосфатировать и/или покрывать кузов автомобиля цинкосодержащим грунтом «до пояса» или «до крыши» не имеет никакого смысла – кузов в любом случае придётся обработать ВЕСЬ: или полностью, или не делать этого вообще. Технология такова, что кузов в электрофорезных ваннах необходимо постоянно покачивать и переворачивать, а электролит непрерывно перемешивать.

Даже погружать кузов в ванну необходимо в положении, близком к вертикали, сверху вниз и с определённой скоростью. Если кузов в ванну банально «плюхнуть» и в полупогруженном состоянии пронести его через электролит, то, после извлечения и сушки, вся его поверхность будет изобиловать дефектами, грунт ляжет неровно, а толщина слоя получится крайне неравномерной. Устранение брака потребует гигантского количества ручного труда с негативным присутствием «человеческого фактора», и из-за этого — неизбежно огромных финансовых потерь. Технология полной обработки кузова, целиком, с полным погружением его в ванну, абсолютно лишена всех этих неприятностей.

Итак, мы с вами выяснили, что в настоящее время, как и раньше, в мировом автомобилестроении применяется только один метод оцинковки кузова — покрытие его в электрофорезной ванне тонким антикоррозионным слоем цинкосодержащих веществ методом электроосаждения их на поверхность кузова из электролита, где эти вещества содержатся в виде коллоидного раствора.

Настало время развенчать самый чудовищный, но устойчиво циркулирующий в умах автомобильной общественности миф про «горячую оцинковку».

«Горячая оцинковка» – плод больного воображения

Так называемая «горячая оцинковка» в легковом кузовном автомобилестроении не применяется, никогда не применялась ранее и (упаси Бог) никогда не будет применяться в будущем! Выделю особо – «горячая оцинковка» НИКОГДА не применялась и НЕ ПРИМЕНЯЕТСЯ!!! И вот почему …

По красоте и ажурности конструкции кузов Peugeot 2008 I может сравниться с Эйфелевой Башней)))

Представьте себе … Красивый, ажурный, лёгкий, почти воздушный, замысловатой и сложной формы кузов, собранный из множества фрагментов из стали с самыми разными характеристиками, только что сваренный на конвейере сверхточными (!) роботами, для оцинковывания опускают в … «ванну с расплавом цинка, температура которого от 500°С до 800°С» — что иногда можно прочитать не только у блогеров, но и на страницах весьма уважаемых автомобильных изданий.

При 500°С прецизионно термообработанные кузовные панели … мгновенно «отпустятся», а сверх- и гиперпрочные стали тут же превратятся в «пластилин»! Это должно быть понятно любому, кто когда-нибудь совал гвоздь в костёр и видел, что после этого с ним происходит … При 500°С ажурный кузов испытает настолько высокие термические перегрузки и деформации, что его, в самом прямом смысле — разорвёт по швам! Даже если его не разорвёт, то скрутит хуже Квазимоды из «Собора парижской Богоматери», и обратно этот скомканный клочок фольги уже будет ничем не расправить!

Снизить температуру? Не получится! Температура плавления Цинка — 420°С.

Сначала оцинковать металл, отштамповать, а затем сварить? Тоже не получится! Наиболее широко применяемая технология сварки кузова — точечная. Две детали плотно соединяются друг с другом, сжимаются в нужном месте «клещами» с электродами, на которые подаётся короткий, но мощный электрический разряд. Происходит локальный нагрев до 1000-1200°С, и сталь в этой точке сваривается.

Следующая точка, ещё точка, ещё … Теперь представьте, что в месте этого локального нагрева до 1000-1200°С (температура плавления стали) появляется цинк со своей «смехотворной» температурой плавления в 420°С. Это неизбежно приведёт к образованию шлака, каверн, прожига, что уже потом, после покраски и эксплуатации, станет мощным очагом коррозии, в т.ч. и межкристаллической, т.е. внутренней, без воздействия извне.

Таким образом, мы не только никак не защитим цинком кузов, а наоборот, создадим огромное количество очагов для возникновения скрытой и неконтролируемой коррозии. После воздействия вибраций точки сварки начнут трескаться и лопаться, и через какое-то время кузов рассыплется по швам.

К слову, современные технологии, особенно у Группы PSA Peugeot Citroen, успешно решили эту проблему! Перед тем, как соединить поверхности стальных, покрытых тонким слоем цинка деталей для последующей точечной сварки, на внутренние их стороны, обращённые друг к другу, наносится специальный консервирующий флюс, который исключает выгорание цинка и способствует его мгновенному растворению в очаге расплавленной стали без образования шлака и дефектов. Находящийся вокруг точки сварки и не принявший участия в реакции флюс теперь играет роль клея, который после быстрой полимеризации не только герметизирует место соединения деталей, защищая точку сварки изнутри, но и способствует дополнительному увеличению жёсткости конструкции.

Но вернёмся к «горячей оцинковке»

Энергия! Посчитайте — какое чудовищное количество энергии нужно подводить к «ванне с расплавом цинка» ёмкостью более 150 м3!!! К тому же, весь этот объём нужно постоянно держать при температуре минимум 500°С, перманентно добавляя и расплавляя новые гранулы с цинком! А если автомобиль выпускается тиражом 500 000 машин в год?

Это 41 670 автомобилей в месяц, 1389 в сутки и 58 автомобилей в час! Это значит, что нужно опускать в ванну с расплавленным цинком по 1 кузову в минуту (круглые сутки без праздников и выходных!)! … В этом случае рядом с автозаводом должна находиться какая-нибудь атомная или гидроэлектростанция «калибра» Днепрогэса!

Резьба! На любом кузове, каким бы высокотехнологичным он не был — резьбовых отверстий в нём будет всегда много и разных! Самый тонкий слой цинка, которого можно достичь при «горячей оцинковке» — 0.1 мм! Не микроны, а одна десятая миллиметра! Тоньше этим методом слой никак не сделаешь. Если нарезать резьбу до оцинковывания, то после нанесения на её витки слоя в 0.1 мм, даже если она М16, в это отверстие вряд ли можно будет завернуть болт, не говоря уже о резьбах меньшего диаметра. Если нарезать резьбу после оцинковывания, то теряется весь смысл — после того, как метчик выйдет из отверстия, на поверхности витков будет «голый металл», открытый для любой коррозии и ничем не защищённый.

Экология! В данном случае я не о Грете Тунберг, а об экологии реальной. Цинк, после того, как его расплавили, тем более довели его температуру до 500-800°С начинает активно окисляться и вступать в реакцию со всем, «что попадётся под руку», результат — огромное количество неподдающегося дальнейшей переработке вредного шлака, ядовитые газы и испарения … Куда всё это девать? Газы — в атмосферу, а шлак — на улицу? При «скорострельности» 1 кузов в минуту, через год вокруг завода будут возвышаться огромные зловонные терриконы, отравляющие всё вокруг миазмами. «Здесь птицы не поют, деревья не растут» (С) станет ужасной явью.

Горячая оцинковка применяется при изготовлении фонарных столбов, водопроводных труб, изгородей, мостовых элементов и им подобных изделий – там, где не нужна высокая точность, а деталь — корпусная. В автомобильной промышленности этот метод крайне редко (!) применяют для оцинковывания каких-нибудь кронштейнов для грузовиков, их рам, распорок и т.п.

На сегодняшний день самой лучшей, единственной и отлично отработанной технологией «оцинковки» является технология электроосаждения на поверхность металла кузова перед его окраской.

- Экологичность — почти стопроцентная, т.к. никаких шлаков и вредных выделений не происходит вообще.

- Энергозатраты — минимальные и требующиеся лишь для поддержания необходимой разности потенциалов на кузове и ванне.

- Слой цинкосодержащего покрытия — тонкий, около 10 мкм, поэтому даже на самые мелкие кузовные резьбы влияния он не оказывает.

- Слой очень прочный, так как микрочастички проникают в поверхность кузовной панели на молекулярном (!) уровне.

- «Процинковывается» полностью всё — вплоть до самых деликатных закоулков и скрытых полостей кузова.

- Для исключения брака из-за неизбежных пузырей, кузов, находясь в ванной — переворачивается, а электролит постоянно перемешивается.

- Сушка только что оцинкованного электроосаждением кузова происходит точно также, как сушка после его окрашивания – потоком стерильного воздуха под инфракрасными лампами.

- Никакого нагрева, а значит и внутренних температурных деформаций, и связанных с ними напряжений, кузов априори испытывать не может.

Оставим на потом и по вашему желанию описание новых, продвинутых, пусть пока и экзотических технологий, недавно начавших применяться в производстве автомобилей (в т.ч. Peugeot, Citroen и всей продукции Stellantis), но за которыми – будущее: склеивание, ламинирование, плазменное напыление, и др. .

Финишную проверку качества окраски и сборки кузова на Peugeot и Citroen проводят нежные женские руки — ласковые, чувствительные и очень нами любимые)))