Пожалуй каждый человек сталкивался в своем быту с появлением ржавчины на металлических деталях. И неважно, где возникала коррозия, на частях машины или железном заборе, это всегда неприятно. Но к счастью, современная химическая промышленность предлагает множество средств, которые не дадут появиться ей снова. О лучших из них мы расскажем в нашем обзоре и вопрос чем покрыть металл чтобы не ржавел, больше не будет вас беспокоить.

Ряд составов можно наносить прямо на ржавчину Источник gidpokraske.ru

Самые распространенные способы борьбы с коррозией

Известно несколько способов покрытия металлических поверхностей, чтобы они не ржавели. Эти методы позволят надолго продлить срок использования предметов и деталей из железа. Одним из самых эффективных приемов считается обработка с помощью веществ на химической основе.

В эту категорию составов входят ингибиторы. Они наносятся на металл едва заметным тонким слоем. Благодаря такому покрытию изделие не будет ржаветь. Чаще всего подобные средства применяют в целях профилактики. Также, предотвратить коррозию помогут следующие способы:

- удаление ржавых мест на деталях механическим путем;

- использование средств на химической основе;

- применение антикоррозионных составов;

- народные рецепты.

Средства для обработки металлических поверхностей от ржавчины Источник a.d-cd.net

Более подробно о всех методиках по предотвращению появления ржавчины на металле рассказано ниже.

Очистка механическим путем

Используйте абразивную шкурку с крупнозернистой поверхностью или специальную щетку для работы по металлу, чтобы очистить железные детали от коррозии. Провести обработку можно мокрым или сухим методом. В последнем случае ржавчина соскабливается с помощью трения щетки или шкурки о металл.

Что касается мокрого способа, необходимо предварительно смочить поверхность деталей в керосине или уайт-спирите. На помощь придут и пескоструйный аппарат, шлифовальная машинка, болгарка или электродрель с металлической щеткой в виде насадки.

Очищение поверхности от коррозии можно применять только на не очень больших площадях металлических изделий. Наиболее оптимальным вариантом считается использование пескоструйного аппарата. Но его высокая цена может стать препятствием для домашнего мастера.

Механическая очистка используется на небольших металлических поверхностях Источник kraski-net.ru

Использование химических веществ

Если возник вопрос, чем покрыть металл от ржавчины, то в первую очередь специалисты рекомендуют обратиться к помощи химических средств. Известны два типа таких препаратов: преобразователи ржавчины и кислотные составы. Из последних самыми популярными считаются ортофосфорные. Они помогают очистить поверхность за считанные минуты. Использовать кислоту несложно, для этого снимите загрязнения с железной поверхности тряпкой, затем удалите влагу и нанесите средство на металл едва заметным слоем. Используйте кисть с силиконовой щетиной.

Оставьте кислотный состав на полчаса на поверхности. За это время произойдет реакция с поврежденным коррозией местом. Очистите металл влажной тряпкой, а затем сухой, до тех пор, пока не будут удалены все остатки ржавчины. Помните о технике безопасности при работе с антикоррозийными составами на основе кислоты. Используйте маску, специальные очки и перчатки для защиты дыхательных путей, глаз и кожи на руках. Очистители, в составе которых присутствует ортофосфорная кислота деликатно убирают следы коррозии с металлических деталей и при этом не дают появиться ей снова.

Используйте перчатки для защиты кожи от воздействия антикоррозионных средств Источник foods-ideas.com

Что касается преобразователей ржавчины, то ми покрывают всю площадь металлических деталей. Такой состав создает защиту, которая не даст появиться коррозии в будущем. Самыми популярными преобразователями сегодня считаются следующие:

- «Цинкор». Состав образует тонкий слой на металлических предметах. Кроме того, этот состав восстанавливает поверхность железных предметов.

- «ВСН-1». Служит нейтрализатором коррозии на маленьких участках. После нанесения превращается в пленку серого цвета, от которой легко избавиться с помощью сухой тряпки.

- «В-52». Этот уничтожитель коррозии удаляет ее с любых металлических поверхностей, не растекается во время использования, и при этом действует очень быстро.

- Berner. Этот модификатор ржавчины используется для гаек, болтов и других небольших деталей, которые не получается демонтировать из-за коррозии.

- «СФ-1». Можно применять на деталях из алюминия, цинка или чугуна. Убирает коррозию и не дает появиться ей снова. Производитель гарантирует, что после обработки этим средством можно забыть о появлении ржавчины на 8-10 лет.

Все перечисленные препараты экономично расходуются.

Модификатор ржавчины «Фосфомет» Источник prom.st

Смотрите также: Каталог компаний, что специализируются на лакокрасочных материалах и сопутствующих работах

Неметаллические покрытия

Неметаллические покрытия делятся на органические и неорганические. Их действие сводится к изоляции обработанных поверхностей от воздействия окружающей среды посредством создания тонкой инертной по отношению к агрессивным веществам пленки.

Среди неметаллических защитных покрытий выделяют полимерные и оксидные пленки, эмали, лаки, краски, пластмассы, резины.

Полимерные пленки

На сегодняшний день данный вид покрытий является наиболее популярной альтернативой лакокрасочным материалам, резинам, пластику и оцинковке. Обработанные поверхности приобретают эстетичный внешний вид, а также повышают электроизоляционные, высокотемпературные, противоизносные свойства и срок службы. Кроме этого стоимость нанесения полимерного покрытия достаточно низкая.

Нанесение происходит в три этапа: напыление, термообработка и отверждение.

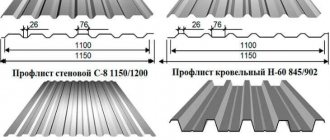

В качестве напыляемых веществ выступают полиэстер, пластизоль, полиуретаны, поливинилдефторид. Наиболее популярен полиэстер, который широко применяется для обработки металлочерепицы и профнастила.

Полимерные антифрикционные покрытия

Антифрикционные покрытия (АФП) являются разновидностью полимерных покрытий металлов. По структуре эти материалы схожи с красками, где красящий пигмент заменен на высокодисперсные частицы твердых смазочных веществ, которые равномерно распределены в смеси растворителей и связующих веществ.

Основу полимерных покрытий может составлять дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и другие вещества, которые равномерно распределены в среде полимерного связующего: эпоксидной смоле, титанате, полиуретане, акриловых, фенольных, полиамид-имидных и других специальных компонентов.

В качестве примера таких материалов рассмотрим полимерные покрытия MODENGY. Они применяются в средне- и тяжелонагруженных узлах трения скольжения (направляющие, зубчатые передачи, подшипники и т.д.), деталях двигателей внутреннего сгорания (юбки поршней, подшипники скольжения, дроссельная заслонка), резьбовых соединениях и крепеже, трубопроводной арматуре, пластиковых и металлических деталях автомобилей и других парах трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Применение полимерных покрытий во многих случаях позволяет полностью отказаться от масел и пластичных смазок, создав узел трения, не требующий обслуживания. Материалы наносятся однократно на весь срок службы детали, обеспечивая необходимую защиту и смазывание поверхностей.

Преимущества полимерных покрытий MODENGY:

- Высокая несущая способность

- Работоспособность в запыленной среде

- Низкий коэффициент трения

- Широкий диапазон рабочих температур

- Высокая износостойкость, противозадирные и антикоррозионные свойства

- Стойкость к воздействию кислот, щелочей, органических растворителей и других химикатов

- Работоспособность в условиях радиации и вакуума

- Тонкий слой покрытия практически не влияет на исходную точность размеров детали

Эмалирование

Эмаль представляет собой тонкое, похожее на стекло, покрытие на поверхности металла, которое получается благодаря высокотемпературной обработке стекловидного порошка. Данный порошок смешивается с водой до нужной консистенции и наносится на поверхность.

Далее производится локальный обжиг детали в печи или при помощи газовой или бензиновой горелки. В зависимости от вида и цвета эмали требуется разная температура обжига, которая составляет от +700 °C до +900 °C. После термообработки на поверхности образуется стекловидный слой, который обеспечивает защиту от коррозии. Следует помнить, что эмаль достаточно хрупкая и легко повреждается при механическом воздействии.

Оксидирование

Оксидирование – это окислительно-восстановительная реакция металла, которая возникает благодаря взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. Результатом процесса является образование защитной пленки, которая увеличивает твердость поверхности, увеличивает срок службы деталей, улучшает приработку, снижает образование задиров.

Существует химическое, анодное, термическое, плазменное, лазерное (доступно только на промышленных предприятиях) оксидирование.

Покрытие лакокрасочными материалами, резиной, пластиком

Данные виды покрытий металлов хорошо известны каждому. Их основная задача – защита поверхностей от коррозии и воздействия агрессивных сред. Как правило, у таких покрытий ограниченный функционал в плане термостойкости и износостойкости. Их очень легко повредить.

Основным преимуществом данных покрытий является низкая стоимость и достаточно простая технология нанесения. Достаточно провести тщательную подготовку поверхности и придерживаться рекомендаций по нанесению используемого материала.

Срок службы данных покрытий очень зависит от условий эксплуатации деталей, поэтому их не применяют в условиях высоких нагрузок и температур. Чаще всего их используют в качестве декоративного слоя.

Другие средства

Кроме того, популярностью среди домашних мастеров пользуются и другие средства, помогающие бороться с появлением ржавчины на металле. Среди них:

- Hi-Gear No-Rust;

- Permatex Rust Treatment;

- Autoprofi.

Ниже описано, чем покрыть железо чтобы не ржавело, как использовать эти препараты и чем они отличаются друг от друга.

Hi-Gear No-Rust

Этот аэрозоль имеет экономичный расход и способствует увеличению адгезионных способностей материалов благодаря образованию защитной пленки на металле. Используйте этот антикоррозийный состав при температуре от 5 до 30 градусов тепла. Средство подходит для обработки деталей строительных конструкций, а также автомобильных кузовов.

Преобразователь ржавчины Hi-Gear No-Rust подойдет даже для самых застарелых пятен Источник prosmazku.info

У препарата следующая схема применения:

- Перед использованием спрея очистите поверхность любым способом (например, наждачной бумагой или металлической щеткой).

- Промойте детали водой и просушите сухой тряпкой.

- Хорошо встряхните флакон. Распылите преобразователь ржавчины равномерно по всему обрабатываемому участку железа. Рекомендуемое расстояние 15-30 см.

Износостойкие покрытия

Износостойкие покрытия — металлические и неметаллические покрытия, отличающиеся износостойкостью в условиях контактного трения. По способу нанесения различают износостойкие покрытия:

— термодиффузионные,

— гальванические (электролитические),

— металлизационные,

— химические,

— горячие.

Термодиффузионные покрытия образуются вследствие диффузии металла из внешней среды в поверхностный слой основного металла. Процесс осуществляют в порошках, расплавах солей, газовой среде, а также термодиффузионной наплавкой. Гальванические покрытия получают электролизом в растворе или расплаве солей. Для нанесения металлизационных покрытий, образующихся при схватывании расплавленных металлических частиц с поверхностью основного металла, прибегают преимущественно к электродуговому, плазменному или детонационному способу. Химические покрытия наносят осаждением металла на поверхность изделия. Горячие покрытия получают, погружая изделие в расплавленный металл.

Наиболее широко используют термодиффузионные и гальванические покрытия, к которым относятся хромирование, борирование, цементация, азотирование и сульфидирование. Хромирование – осаждение на поверхности металлических изделий хрома. Борирование – насыщение поверхностного слоя бором. Цементация –диффузионное насыщение углеродом поверхностного слоя стальных изделий. Азотирование (нитрирование) – насыщение поверхностного слоя металлических изделий азотом. Сульфидирование – создание на поверхности металлических изделий сульфидной пленки для повышения их гидрофобных свойств (защита от действия воды).

Твердое хромирование дает возможность значительно повысить износостойкость изделий. Если необходимо уменьшить коэффициент трения, применяют пористое хромирование, при котором предварительно полученное хромовое покрытие подвергают анодному травлению в электролите, а затем шлифованию. Температура процесса 50-60 °С, плотность тока 40-50 А/дм2, продолжительность анодного травления 5-10 мин. При хромировании в поверхностной зоне образуется тонкий (0,02-0,04 мм) карбидный слой (CrFe)23С6, обусловливающий ее износостойкость (рисунок 19.2).

| Рисунок – 3.3 19.3 Микроструктура борированного слоя на изделиях из стали марки Ст.45 (а), стали марки Х17Н2 (б) и среднеуглеродистой стали, борированной методом оплавления (в), ×200 |

Борирование повышает абразивную износостойкость изделий. Глубина борированного слоя обычно не превышает 0,15 мм, твердость (НV) достигает 1400-1550, а микротвердость 1800-2000 кгс/мм2. Борирование осуществляют в газовых и жидких средах, в порошкообразных смесях, электролизное борирование — в расплаве буры (рисунок 19.3). Износостойкость бори-рованных слоев на 40-50 % выше, чем цементованных. В условиях абразивной эрозии металлов борирование повышает износостойкость изделий из углеродистых сталей в 3-3,5 раза.

Цементация обеспечивает высокую износостойкость вследствие обогащения поверхностного слоя изделия из низкоуглеродистой и легированной стали углеродом до эвтевктоидной или заэвтектоидной концентрации (рисунок 19.4). Так, износостойкость стали марок 1X13 и Х17Н2 близка к износостойкости азотированной стали марки Х8МЮА.

Азотирование — наиболее эффективный способ повышения износостойкости аустенитных нержавеющих сталей (рисунок19.5).

Износостойкость азотированной стали в 1,5-4 раза выше износостойкости закаленных высокоуглеродистых цементованных, цианированных и нитроцементованных сталей. К тому же азотирование повышает сопротивление схватыванию металлов в процессе трения.

При сульфидировании в твердой среде предусматривается получение активной серы и диффузия ее в поверхностные слои изделия. В условиях сухого трения износостойкость чугуна, обработанного (температура 930 °С, продолжительность 5-6 ч) в смеси сернистого железа (94 %), хлористого аммония, желтой кровяной соли (3 %) и графита (3 %), увеличивается в 39 раз по сравнению с износостойкостью несульфидированного чугуна.

| Рисунок3.4 19.4 Микро-структура Ст.15 после це-ментации и медленного охлаждения. ×200. | Рисунок 3.5 Микро-структура Ст.15 после це-ментации и закалки. ×200. | Рисунок – 3.6 19.8 Микро-структура керамического покрытия Al2O3 на стали, нанесенного плазменным напылением. ×160 |

Ванадирование и ниобирование придают стали высокую износостойкость, но эти процессы (вследствие высокой стоимости) применяют относительно редко, хотя износостойкость ванадированной стали во много раз больше, чем закаленной стали и стали, подвергнутой диффузионному хромированию.

Износостойкость и коэффициент трения чугуна, стали и цветных сплавов улучшают также сурьмированием. В условиях сухого трения сурьмирование почти вдвое повышает износостойкость стали Ст.45, уменьшая на 40 % коэффициент трения в паре с цементованной сталью марки 30ХГТ.

Металлизационные покрытия (толщиной не менее 0,5 мм) наносимые напылением, состоят из тонких слоев металла, разделенных оскидами и большим количеством пор. При трении со смазкой поры, удерживая масло, улучшают смазывание трущихся поверхностей, обеспечивая высокие антифрикционные свойства и износостойкость. В условиях сухого трения металлизационные покрытия обладают низкой износостойкостью.

Электродуговой способ используют для нанесения металлизационных покрытий на изделия, эксплуатируемые в условиях трения скольжения при высоком давлении и небольшой скорости. Плазменное напыление позволяет наносить в виде покрытия любое вещество, плавящееся с образованием жидкой среды и не разлагающееся при перегреве. Этот метод дает возможность наносить износо- и эрозионностойкие покрытия составов: 88 % Со и 12 % WC; 98 % Al2О3, 0,5 % SiО2 и 1,5 % др. окислов; 60 % Al2О3 и 40 % ТiO2. Для повышения износостойкости в них вводят различные волокна. При детонационном способе используют энергию взрыва смеси газов, обеспечивающую лучшую прочность сцепления, чем при плазменном напылении (90-120 МПа). Этим способом создают покрытия из металлических и керамических материалов.

К химическим относятся покрытия карбидные, боридные и силицидные. Покрытия карбидного типа осаждают на нагретую поверхность из газовой смеси летучих хлоридов, водорода и углерода. Так, карбид титана осаждают из газовой смеси, полученной насыщением водорода сначала толуолом при температуре – 15 °С, а затем парами четыреххлористого титана при температуре 20 °С. Осаждение ведут при температуре 1300-1700 °С. Сталь марки У8, покрытая карбидами титана, обладает износостойкостью в условиях абразивного изнашивания в два раза выше, чем спеченный карбид титана. Осаждение боридных покрытий чаще всего осуществляют восстановлением водородом летучих хлоридов соответствующих металлов и хлоридов или бромидов бора. Силицидные покрытия осаждают из газовой среды, состоящей из водорода, хлорида металла и галогенида кремния (обычно SiCl4). Микроструктура силицидного покрытия представлена на рисунке 19.6.

Керамические покрытия

Керамическими покрытиями называются кристаллические оксидые покрытия, наносимые на поверхность металлических и неметаллических изделий для защиты их от разрушающего действия окружающей среды. Керамические покрытия повышают химическую, термическую и механическую стойкость поверхности изделий в условиях эксплуатации. Различают керамические покрытия высокотемпературные (используемые при температуре выше 800 °С) и низкотемпературные (эксплуатируемые при температуре до 800 °С).

К горячим относятся покрытия, наносимые в процессе алитирования, когда изделия погружают в расплавленный алюминий (температура 680-800 °С), выдерживая в нем в течение 0,5-1 ч. Толщина таких покрытий 0,08-0,15 мм (рисунок 19.7). К нанесению износостойких покрытий прибегают в машиностроении, авиационной промышленности и др.

| Рисунок – 19.6 Микроструктура сили-цидного покрытия на молибдене, нанесенного из газовой фазы: А – слой MoSi2; Б – слой Mo5Si3; В – молибден, ×200. | Рисунок – 19.7 Микроструктура алити-рованного слоя никеля (температура 950 °С, выдержка 25 ч): А – NiAl (~ 32–36 % Al, H20 ~ 800 кгс/мм2); Б – NiAl (~ 22–28 % Al, H20 ~ 520 кгс/мм2); В – Ni3Al (~ 14 % Al, H20 ~ 400 кгс/мм2); Г – Ni, ×300. |

По составу керамические покрытия бывают:

— монооксидные, состоящие из одного оксида (Аl2О3, ZrО2, Сr2О3, СеО2, TiO2 и др.);

— полиоксидные, содержащие два и более оксидов.

Полиоксидные керамические покрытия часто содержат в исходном составе оксиды, которые в процессе закрепления или эксплуатации образуют химические соединения постоянного (MgO, Аl2О3) или переменного (MgO · nАl2О3, mАl2О3 · nСr2О) состава. Керамические покрытия бывают также стеклокерамические и керамико-металлические, в которых основой (наполнителем) служат тугоплавкие кристаллические оксиды, а связкой — стекла или различные металлы. Свойства таких покрытий определяются свойствами исходных компонентов, особенностями их взаимодействия, поверхностной энергией и смачиванием твердых оксидов (основы) расплавами стекла или металла (связки).

В зависимости от размеров, формы и назначения изделий, а также свойств наносимого материала керамические покрытия получают эмалированием, шликерным способом (нанесением и сплавлением водной суспензии шликера), газопламенным и плазменным напылением (рисунок 19.8), осаждением из газовой фазы, погружением изделия в жидкие металлы с последующим их окислением. Для получения покрытий шликерным способом из измельченных до нужной дисперсности материалов покрытия и классифицирующих веществ (2-5% глины или бентонита) готовят в шаровых мельницах шликеры, которые наносят на поверхность погружением в них изделий, пульверизацией или электростатическим напылением. 3атем изделия высушивают при температуре 100 –120 °С, а далее подвергают обжигу до температуры, при которой шликерное покрытие оплавляется. Обжиг производят в печах сопротивления, где заранее создают требуемую температуру, или с помощью индукционного нагрева. Температура обжига зависит от состава покрытия и температуры плавления покрываемого материала, а его продолжительность, определяемая экспериментально, — от размеров и формы изделия. При всех условиях температура обжига должна быть на 200-500 °С ниже температуры плавления покрываемого металла. Шликерным способом чаще всего наносят стеклокерамические и керамико-металлические покрытия.

Для получения тонкослойных покрытий наплавлением вместо водных суспензий используют истинные растворы таких водорастворимых соединений, которые при нагревании распадаются с образованием летучих и твердых составляющих. Высокодисперсная твердая фаза отлагается на поверхности изделия и после термообработки образует защитное покрытие. Газопламенным напылением наносят покрытия, компоненты которых имеют температуру плавления ниже 1800 °С и плавятся в пламени кислородно-ацетиленовой горелки без разложения и возгонки. Оксиды Аl2О3, ZrО2, MgO, Cr2О3 и др. наносят с помощью пистолета распылителя. Плазменное напыление имеет перед газопламенным то преимущество, что сверхвысокие температуры плазменного потока и отсутствие в нем кислорода позволяют расплавлять и наносить па поверхность изделия любые материалы независимо от их температуры плавления; при этом разложения материала покрытия и окисления поверхности изделия не происходит.

Получение керамических покрытий осаждением из газовой фазы основано на тепловом разложении летучих соединений тех металлов, оксиды которых образуют компоненты покрытия. Процесс ведется в смеси газообразных хлоридов и двуокиси углерода при наличии газa-переносчика (чаще всего Н2):

600°

2АlСl3 + SiCl4 + 5Н2 + 5СО2 —→ Аl2О3 · SiО2 + 10HCl + 5СО.

Основное преимущество этого способа — возможность получения покрытий из тугоплавких соединений при низкой температуре, а протекание реакций на поверхности позволяет покрывать изделия любой формы.

Погружением изделия в ванну с одним или несколькими жидкими легкоплавкими металлами (чаще всего алюминием, магнием, кремнием) получают, например, покрытия из окислов Аl2О3 · SiО2. Для этого изделие погружают на 10-60 сек в нагретую до температуры 1000-1300 °С ванну с 75 % Al и 25 % Si, затем оно проходит окислительную обработку и на его поверхности образуется муллитсодержащее покрытие.

Подавляющее большинство керамических покрытий обладают высокой огнеупорностью, однако они хрупки, пористы, недостаточно прочно сцепляются с покрываемыми поверхностями и весьма чувствительны к тепловым и механическим ударам. Пористость снижает защитные свойства покрытий в агрессивных газовых и жидких средах, а также в расплавах. Она ниже у стекло-керамических и керамико-металлических покрытий, которые при температуре размягчения связки становятся достаточно пластичными и менее чувствительными к тепловым и механическим ударам. Изменяя вид и количество тугоплавких оксидов в стеклокерамических покрытиях, получают защитные слои, обладающие высокой жаростойкостью, химической стойкостью, ударной прочностью, термостойкостью, электрическим I сопротивлением и др. Керамические покрытия наносят на стали и чугуны, сплавы на основе тугоплавких металлов, на графит и углеграфитовые материалы. Такие покрытия применяют в атомной энергетике, химической технологии, авиа-, ракето- и машиностроении.

Контрольные вопросы

1 Какие покрытия называются сверхтвердыми?

2 Каким способом наносятся износостойкие покрытия?

3 Как соотносятся между собой твердость боридных и карбидных покрытий?

4 Что называется алитированием?

5 Каковы условия применимости плазменных покрытий?

Использование антикоррозийных составов из линейки Rocket Chemical

Эта американская компания специализируется на выпуске химических препаратов, используемых в быту. Одним из направлений ее деятельности является производство средств для предотвращения появления ржавчины на железе. Доверие потребителей заслужили следующие антикоррозионные составы:

- Литиевая смазка с защитным действием. Нанесите препарат на участок из металла для профилактики и защиты от ржавления. Производитель рекомендует покрывать им реечные механизмы, тросы, цепи и дверные петли. Образовавшейся на этих деталях тонкой пленке не будут страшны ни снег, ни дождь.

- Ингибитор продолжительного действия. Части металлических конструкций, обработанные этим средством не подвергнутся воздействию ржавчины в течение 5-7 лет. Этот препарат становится спасением для тех, кто думает, чем покрыть металл чтобы не ржавел в воде.

Ингибитор ржавчины «Likkor» Источник prom.st

Разновидности, состав и емкость

По составу неметаллические смеси делятся на несколько групп:

- Силикатные эмали – востребованы для обработки элементов, работающих при высоких температурах или в химически агрессивных средах. Выпускаются в виде пасты или порошка. Процесс обработки проводится в несколько этапов. Изначально наносится грунтовка, улучшающая адгезию и снижающая термическое или механическое напряжение. После высыхания слоя, изделие вскрывается покровной эмалью и вновь нагревается до высокой температуры. Застывшее вещество образует тонкий слой, который хорошо защищает изделие. Покрытие не обладает высокой прочностью, поскольку эмаль трескается и осыпается при сильных ударах.

- Полимерные покрытия – чаще всего в таких составах присутствует полиэтилен, полиизобутилен, фторопласты, полистирол, полипропилен, эпоксидные смолы. Смеси могут наноситься на поверхность обычной кистью, методом окунания или напыления. После засыхания они образуют пленку, толщиной в несколько элементов. К полимерным веществам относятся и антифрикционные твердосмазочные смеси. Они похожи на краску, но вместо пигментов в их состав входят твердые смазочные материалы. Основа большинства материалов – графит, дисульфит молибдена, политетрафторэтилен (ПТФЭ) и другие твердые смазки. В качестве связывающих веществ задействуются эпоксидные, фенольные, акриловые и полиамид-имидные смолы, полиуретан, титанат и другие компоненты.

- Лакокрасочные покрытия – состав формируется из пленкообразующих веществ, пигментов, наполнителей, пластификаторов, катализаторов и растворителей. Средства не только защищают изделия, но и обеспечивают им привлекательный внешний вид. При добавлении в состав некоторых частиц, материалы получают особые свойства. Например, токопроводность, жаростойкость, повышенную прочность и кислотность.

- Гуммирование – обработка резиной или эбонитами трубопроводов, цистерн и резервуаров для транспортировки агрессивных веществ. Существуют твердые и мягкие покрытия. Мягкость состава контролируется путем подмешивания в смесь серы. Вещество наносится на чистую поверхность, предварительно обработанную резиновым клеем, затем проводится вулканизация.

- Покрытия из паст и смазок – применяются для продолжительного хранения и перевозки изделий из металла и их защиты от агрессивных сред. Вещества наносятся кистью или методом распыления. После высыхания создается пленка, пресекающая контакт деталей с влагой, пылью и различными газообразными веществами. Смазки производят на основе минеральных масел с частицами восокообразивных компонентов – парафина, мыла, воска. Пасты делают из суспензий минерального воска, парафина или каучука, а также полиизобутилена. Такие средства эффективные при условии, что пленка не будет разрушена при механических нагрузках.

Защитные покрытия, не требующие обязательного применения в производственных условиях, фасуются в резервуары небольшого, среднего и крупного объема. В частности, в канистры, банки, ведра и бочки, емкостью до нескольких сот литров. Отдельные составы выпускают в аэрозольных упаковках для удобства обработки труднодоступных мест.

Видео описание

Как удалить ржавчину с помощью Silit, смотрите в этом видео

Некоторые домашние мастера используют для избавления от коррозии Coca-Cola или Pepsi. В составе этих напитков находится ортофосфорная кислота, которая с легкостью удаляет небольшие пятна ржавчины. Протрите жидкостями металлические поверхности или погрузите в них детали. Затем ополосните под проточной водой.

Pepsi легко справится со ржавчиной на небольших участках Источник yandex.net

Популярностью пользуется и смесь на основе парафина и керосина. Возьмите эти средства в одинаковых пропорциях и смешайте. Нанесите на обрабатываемую поверхность в несколько тонких слоев губкой или кистью. Оставьте хотя бы на сутки. После указанного времени удалите смесь вместе с ржавчиной тряпкой, промойте водой и уберите влагу тряпкой или губкой. Лучше всего использовать такой способ для инструментов. Не забудьте про маску, перчатки и защитные очки при обработке керосиново-парафиновой смесью.

Описание

Защитные покрытия – это составы, которыми обрабатывают металлические детали и другую продукцию для защиты от окисления, коррозии, преждевременного разрушения при воздействии внешних сред. Все разновидности веществ делятся на металлические и неметаллические. В первую группу входят анодные и катодные покрытия, которые наносятся методом газотермического напыления, гальванизации, окунания, диффузии или плакирования.

Ко второй группе относят органические и неорганические материалы – лакокрасочные смеси, эмали, полимеры, герметики, оксиды металлов, резину, соединения на основе фосфора и хрома и т.д. Они формируют на обработанной поверхности пленку, устойчивую к внешним воздействиям, которая предохраняет детали от повреждений. Обработка изделий металлическими составами возможна только в производственных условиях, тогда как неметаллические покрытия можно наносить ручным или механическим способом в процессе эксплуатации или обслуживания отдельных узлов оборудования.