Когда возникает необходимость проведения сварочных работ обойтись без электродов невозможно. Сегодня на рынке представлен огромный ассортимент сварочных электродов различного типа. Однако нередко возникают ситуации, когда нужно срочно наложить шов, а под рукой не оказывается подходящего расходного материала для сварки. В этом случае можно сделать электроды своими руками из стальной проволоки.

Необходимые материалы и инструменты

Для изготовления сварочных электродов своими руками в домашних условиях понадобятся такие подручные материалы:

- моток стальной проволоки диаметром 2-3 мм;

- жидкое стекло (силикатный клей);

- порошковый мел или известняк.

Приобрести данные материалы можно в строительном магазине. Никаких специальных инструментов или оборудования для сооружения электродов не потребуется, все элементы, необходимые для этой самоделки, доступные и почти всегда имеются под рукой.

В зависимости от выбранного способа сушки самодельных электрических проводников потребуется также бельевая веревка с прищепками или электрическая духовая печь. Для испытания полученных заготовок также понадобится инверторный (сварочный) аппарат.

Выбор электрода

Выбирая токопроводящие стержни для сварки алюминия, необходимо обратить внимание на такие аспекты:

- Состав электрода должен соответствовать сплаву соединяемых элементов. Информация о первом указывается производителем на упаковке, сертификате.

- Толщина расходного материала не должна превышать толщину обрабатываемой детали больше чем на 1 мм. Нарушение правила приведет к прожогу элемента.

- Просушенные более раза сварочные стержни снижают прочность полученного валика. Сварка выполняется угольными, графитовыми либо вольфрамовыми электродами, что определяется способом операции.

Как сделать своими руками

После того, как все материалы будут подготовлены, можно приступать непосредственно к процессу изготовления сварочных электродов:

- Подготовьте проволоку. Для этого выровняйте низкоуглеродную сталь и порежьте ее на прутики длиной 25-35 см. Точная длина подбирается индивидуально, в зависимости от особенностей сварочного аппарата и личных предпочтений.

- Приготовьте меловой порошок. Измельчите мел таким образом, чтобы он превратился в мелкофракционный порошок с однородной структурой. Это можно сделать как вручную, так и с помощью блендера.

- Приготовьте обмазочную смесь. Соедините хорошо измельченный мел и жидкое стекло или силикатный клей. Хорошо перемешайте компоненты, что в итоге получилась однородная масса. Существует и другой вариант, без приготовления обмазки. В этом случае вначале окуните стальной прутик в жидкое стекло, а затем сразу же хорошо обсыпьте измельченным мелом. Силикатный клей можно нанести с помощью обычной малярной кисточки. При этом нужно оставить сухим верхний конец проволоки длиной примерно 3-3,5 см.

- Оставьте будущий электрод на пару минут, давая обмазке слегка просохнуть.

- После загустения жидкого стекла заготовку нужно подвесить на бельевой веревке или прокалить в электрической печи в течение получаса при температуре 100 градусов. За это время обмазочная смесь хорошо возьмется и затвердеет, образую прочную корочку.

После того, как готовое изделие немного подостынет, его можно заряжать в инверторный аппарат и применять по назначению.

Выполнение сварки

Для качественного соединения деталей необходимо выполнить предварительную зачистку их поверхности от всевозможных загрязнений и оксидов, подготовить стыки. Дома этому будут способствовать различные растворители, на производстве — щелочные ванны.

Среди первых практикуются уайт-спирит, технический ацетон, растворители на основе ксилола и уайт-спирита — PC-1, PC-2. Щелочная ванна допускает нахождение детали в составе не больше 5 мин.

Щелочную ванну можно приготовить самостоятельно, для этого понадобится:

- вода — 1 л;

- кальцинированная сода — 50 г;

- технический трехзамещенный фосфорнокислый натрий — 50 г;

- силикатный клей — 30 г.

Для улучшения очистки, щелочную жидкость необходимо подогреть до температуры 65°. После извлечения алюминиевой заготовки из ванны, нужно очистить предназначенные для соединения торцы специально предназначенной для этого металлической щеткой, с тонкой щетиной либо напильником.

Ручной труд вполне заменит шлифовальная машина. После очистки, элементы следует еще раз очистить растворителем.

Подготовки перед сваркой потребуют и токопроводящие стержни для сварочной операции. Для получения качественного валика, электроды необходимо два часа выдержать в печи при температуре не менее 200° C.

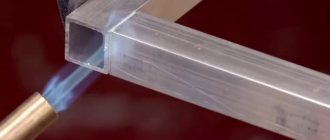

Операция сварки предполагает использование постоянного тока обратной полярности, с величиной до 30 A на каждый миллиметр диаметра сварочного стержня. Повысит качество соединения, предварительный разогрев деталей до 300-400°.

Величина нагрева прямо пропорциональна толщине соединяемых конструкций. Однако если обработке подлежат крупногабаритные детали, нагреваются только предполагаемые для сварки торцы.

Обеспечить получение качественного валика помогут следующие операции:

- шов освобождается от сформировавшейся корки шлака;

- валик поливается горячей водой;

- очищается металлической щеткой.

Предупредить проявление коробления и кристаллизационных дефектов при сварке поможет медленное остывание сварного валика.

Эффективность самоделки

Такие самодельные электроды и внешне, и по эксплуатационным характеристикам отличаются от заводских. Они имеют более светлый окрас и сильнее осыпаются в процессе сварки, однако это обычно никак не сказывается на процессе приваривания. При использовании заготовки из стальной проволоки сварочный шов будет образовываться, однако из-за отсутствия в составе обмазки шлакообразующих элементов шлака не будет, электрод станет прилипать к металлу, а процесс сварки будет нестабильным. Также существует вероятность того, что проводник и вовсе не станет гореть.

Таким образом, можно сделать выводы, что самодельные сварочные электроды могут выручить, когда другого способа сделать шов нет. Однако по возможности все же рекомендуется использовать для сварки оригинальные электрические проводники, которые помогут достичь гарантированно качественный результат.

Технические особенности электродов

Толщина соединяемых деталей ограничена диаметром стержня, который, в основном, колеблется от 4 до 5 мм. Операции с более тонкими электродами сопряжены с трудностями в силу повышенной скорости плавления стержня.

Последний расплавляется в три раза быстрее стального. Исходя из этого, рекомендуется сваривать алюминиевые детали толщиной не менее 4 мм. Выпускаемая длина 3-х миллиметровых стержней — 22-30 см, 4-5 — 35-45 см.

Основными трудностями, которые возникают во время сварочного процесса алюминия, являются следующие факторы:

- оксидная пленка — формируется на поверхности стыкуемых элементов, причем температура плавления первой, более чем в три раза выше расплава самого алюминия — 2 000° C;

- быстрое окисление металла приводит к образованию тугоплавкой пленки, что усложняет получение цельного шва;

- чтобы предупредить растекание металла, следует применять теплопроводящие подкладки;

- присутствие в алюминиевых сплавах кремния способствует формированию кристаллизационных трещин;

- при случайной остановке операции на конце электрода и сварочной ванны возникает слой шлака, усложняющий повторное разжигание дуги;

- вследствие высокого показателя линейного расширения, происходит деформирование сварочного валика при его затвердевании.

Сварка алюминия в домашних условиях инвертором

28.02.2016

Сварка алюминия – процесс непростой. Этот металл относится к разряду трудно свариваемых. Специалистам с опытом работ по стальным заготовкам, перед соединением деталей из крылатого металла следует приобрести определенные навыки. Профессиональная сварка алюминия.

Сложности, с которыми сталкиваются при работе на алюминиевых сплавах

- Алюминий текучий металл. В расплавленном состоянии его тяжело контролировать. Особенно непредсказуемым его поведение становится при перегреве. Расплав может запросто разрушить нижний слой твердого металла, и вытечь через трещину. По аналогии с чугуном, начинающим сварщикам рекомендуется использовать прокладки из тугоплавкой стали или керамики. При нагревании крылатый металл не меняет цвет, поэтому его трудно контролировать визуально;

- Самая большая проблема – высокая окисляемость алюминия. На открытом воздухе, молекулы металла образуют вместе с кислородом плотную оксидную пленку на поверхности. Окисел алюминия имеет уникальные свойства – он более прочный, чем сам металл, и отличается тугоплавкостью. Температура плавления намного превышает допустимую при работе с алюминием. К тому же оксидная пленка является хорошим диэлектриком, что препятствует зажиганию дуги. Детали перед сваркой приходится тщательно зачищать, а во время работ использовать инертный газ, препятствующий доступу кислорода;

- У алюминия очень высокий коэффициент линейного расширения. При сильном нагреве, зона сварки давит на окружающую массу. Поскольку металл хрупкий, и обладает малой упругостью, возможно появление трещин в пограничных зонах и деформация плоских поверхностей. Сварка алюминия — разница между любительским и профессиональным швами. Слева – качественный шов. Справа – бракованный. Для защиты от этого явления необходимо тщательно контролировать температуру сварки. Если это сделать невозможно – заготовка предварительно прогревается до 200° — 250°С;

- В алюминиевых сплавах содержится водород. При нагреве он активно выделяется и образует в расплаве поры. Это ухудшает прочность шва. Также в соединениях может содержаться кремний. Он формирует мелкие трещины;

- Теплопроводность алюминия почти такая же, как у меди. Термическая энергия от дуги поглощается материалом, и рассеивается в массе. Поэтому сварочный аппарат должен иметь запас по току;

- При застывании расплавленного шва, в его теле образуются так называемые горячие трещины. Это особенность структуры металла – он как бы кристаллизуется, переходя в твердую фазу. Поэтому необходимо добавлять специальные присадки при сварке, особенно – если швы расположены слишком близко друг к другу;

- Алюминиевые сплавы отличаются друг от друга свойствами материала. Это необходимо учитывать при подборе сварочного оборудования.

ВАЖНО! При сварке металл может загореться. Тушить его водой недопустимо. Необходимо иметь в зоне проведения работ углекислотный огнетушитель.

Подготовка поверхности к работе

Удаление окислов привычной зачисткой не поможет. Пленка моментально вновь образуется на воздухе. Последовательность действий следующая:

- Производится предварительная очистка любым моющим средством и жесткой щеткой. Предпочтительно – бензин;

- Промыть чистой холодной водой;

- Поверхность обезжиривается органическими растворителями: ацетоном, уайт-спиритом, или строительными составами «РС-1», «РС-2»;

- При небольшом размере детали можно погрузить ее на несколько минут в щелочную ванну, при температуре раствора свыше 60°С;

- Затем поверхность зачищается (фактически шлифуется) металлической щеткой. Использование наждака или абразивного круга не допускается, поскольку частицы рабочего слоя останутся на металле;

- Шлифованная поверхность немедленно промывается растворителем, который должен высохнуть самостоятельно. ВАЖНО! Недопустимо протирать поверхность ветошью или прикасаться к ней пальцами;

- После подготовки незамедлительно приступают к сварочным работам.

Рецепт приготовления щелочного раствора для погружения алюминиевой заготовки: На литр воды (лучше дистиллированной) берем две столовые ложки кальцинированной соды, две ложки технического три-натрий фосфата и одну ложку жидкого стекла. Компоненты тщательно размешиваем и погружаем в раствор заготовку.

Сварка алюминия электродом

Стержни для сварки крылатого металла могут быть как плавящимися, так и неплавящимися. Первый вариант изготавливается из алюминиевой проволоки. Штучные электроды с покрытием отличаются составом присадок. Электроды для сварки алюминия

- Марка «ОК». Предназначена для соединения сплавов алюминия с магнием или марганцем. Щелочно-солевая обмазка очень гигроскопична, поэтому хранить электроды необходимо в герметичной упаковке. Вскрывать непосредственно перед употреблением;

- Популярная серия «ОЗАНА-1» и «ОЗАНА-2». В первом случае варится алюминий марки А0, А1, А2 и А3. Хорошо работают в режиме наплавки, слой которой формируется из стержня. Второй вариант предназначен для заготовок АЛ-4, АЛ-9, АЛ-11. Электродами этой серии можно выполнять сварку даже вертикальных швов, несмотря на текучесть металла;

- Марка «ОЗА» выполнена из проволоки СвА диаметром от 1 до 10 мм. Дает отличный результат при сваривании чистого алюминия любой толщины, подбирается лишь диаметр электрода. Единственные стержни, которые могут качественно соединить кремний содержащие сплавы;

- «УАНА». Этими электродами варят массивные изделия, как правило – литье. Если заготовка склонна к температурной деформации – это ваш выбор;

- Серия «ЭВЧ», «ВЛ», а также импортные аналоги WL-20, WC-20. Вольфрамовые неплавящиеся стержни;

Вольфрамовые электроды для TIG сварки алюминия. Работают в среде нейтральных газов, например гелий-аргоновой смеси. Дуга при такой сварке зажигается непросто, поэтому для старта применяют отключаемый осциллятор.

- Присадочный пруток. Применяется при сварке вольфрамовым неплавящимся электродом. Из него формируется сварной шов.

Сварка алюминия с помощью присадочного прутка

Рецепт изготовления электродов для алюминия

Самая популярная сварка в домашних условиях – ремонт треснувших алюминиевых деталей от двигателя. Для этой работы применяются дорогостоящие электроды серии «УАНА». Аналогичные расходники можно изготовить самостоятельно.

Нарезаем алюминиевую проволоку (диаметр 3-4 мм) на куски по 25 см. Готовим обмазку: толченый мел размешиваем в силикатном клее до образования пасты. Стержни покрываем слоем 2 мм, и даем высохнуть. Рекомендуется заготовить расходников побольше – сгорают они очень быстро.

Работа инвертором

Все эти электроды используются с помощью обычного сварочного инвертора. При хорошей подготовке поверхности (см. инструкцию выше) работы можно производить на обычном воздухе. В качестве генератора инертного газа выступает покрытие электрода.

ВАЖНО! При использовании штучных электродов по алюминию, выделяются едкие испарения. Сварку необходимо производить в хорошо проветриваемом помещении. Сварка алюминия на производстве.

Шов получается не идеальным, но достаточно надежным.

Если нет возможности подать аргоновую смесь в зону сварки – используются специальные флюсовые порошки, которые можно приготовить самостоятельно или купить в магазине стройматериалов, цена на них невысока.

Инвертор для сварки алюминия используется самый обычный. Дуга зажигается при обратной полярности, при отсутствии осциллятора подается стартовый ток 200-250 ампер, который надо регулировать в процессе.

Инвертор для сварки алюминия используется самый обычный. Дуга зажигается при обратной полярности, при отсутствии осциллятора подается стартовый ток 200-250 ампер, который надо регулировать в процессе.

Для этого понадобится помощник. Двигают электрод от себя со скоростью не более 40 мм в секунду. По окончании сварки алюминия следует плавно убрать стержень от шва. Если сделать это резко – образуется кратер.

И все-таки лучше найти способ подачи в зону сварки аргоновой смеси. Приобрести баллон и заправлять его аргоном – не так дорого. Зато качество шва будет идеальным.

На этом видео подробно рассказывается про сварку алюминия в аргоновой среде инвертором ТР 220. А также как правильно настроить аппарат и на что обратить внимание при сварочных работах.

Сварка алюминия — уроки начинающему сварщику

Сварка алюминия в домашних условиях инвертором Ссылка на основную публикацию

obinstrumente.ru