Время прочтения статьи: 20 минут

Автор статьи:

Заклепочное соединение деталей получило широкое применение в строительстве, машиностроении, приборостроении и многих других отраслях. Заклепки — это широкая категория метизов, которые позволяют создавать прочные и жесткие неразъемные соединения. Монтажные узлы рассчитаны на высокую долговечность при значительных эксплуатационных нагрузках. Разберем основные особенности, достоинства и недостатки заклепочных соединений.

Заклепочное соединение — особенности строения

Заклепочные соединения относятся к неразъемным соединениям, которые используются для сопряжения элементов конструкций из разных материалов. Как правило, они служат для скрепления деталей из листового металла. Заклепочное соединение состоит из двух или более сопрягаемых деталей и заклепки, которая создает усилия, удерживающие вместе соединительные элементы. Заклепка вставляется в соосные монтажные отверстия, выполненные в сопрягаемых изделиях методом сверления или продавливания. Метод выполнения отверстий выбирают в зависимости от материала деталей и их толщины.

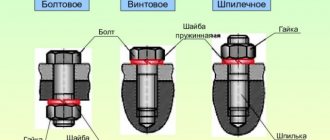

Заклепка состоит из следующих частей:

- стержень круглого сечения;

- закладная головка, выполненная в процессе изготовления крепежного элемента;

- замыкающая головка, которые формируется в процессе клепки.

Это классическая конструкция простой заклепки, которая имеет широкое применение. Также для монтажа отдельных узлов разработано значительное число видов заклепочного крепежа. Для изготовления заклепок сегодня используются специальные высадочные автоматы. Стержень заклепки может быть сплошным или иметь сквозное отверстие.

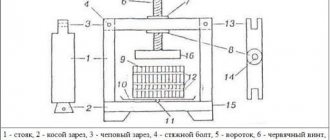

Клепка производится вручную при помощи специального инструмента, либо при помощи пневматических клепальных молотков и прессов. Часто для соединения деталей используется много заклепок, установленных по единой оси. Такое соединение называют заклепочным швом.

Привет студент

Общие сведения

Заклепочные соединения относятся к классу неразъемных соединений. Они являются одним из наиболее распространенных и надежных способов соединения деталей в общем машиностроении, судостроении и особенно в конструк

ции летательных аппаратов. Например, в широкофюзеляжном самолете до 75% всех соединений выполняются с помощью заклепок. На самолете ИЛ-86 общее число заклепок достигает почти 1, 5 млн штук.

К преимуществам заклепочных соединений относится возможность применения:

□ для соединения несвариваемых деталей;

□ в ответственных конструкциях, воспринимающих большие вибрационные или повторные нагрузки;

□ в конструкциях, не допускающих сварку из-за коробления или опасности отпуска термообработанных детален.

Кроме того, заклепочные соединения по сравнению со сварными более стабильны, лучше контролируются.

Недостатками заклепочных соединений являются:

□ большая масса соединения;

□ более высокая стоимость изготовления;

□ повышенный расход металла;

□ шум и вибрация в процессе ручной клепки.

Заклепка представляет собой стержень круглого поперечного сечения с закладной головкой на конце. Закладная головка 1 выполняется одновременно со стержнем, а замыкающая 2 формируется при клепке. Диаметр отверстия под заклепку в соединяемых деталях делают на 0, 2… 0, 5 мм больше диаметра стержня заклепки. В результате клепки стержень заклепки осаживается и плотно заполняет отверстие. Наибольшее применение имеют сплошные стержневые заклепки общемашиностроительного применения с закладной головкой различной формы, замыкающая головка которых образуется методом прессования или ударом. При прессовой клепке замыкающая головка заклепки формируется равномерным сжатием стержня на полуавтоматических прессах и клепальных автоматах.

Различаются одиночная и групповая клепка, при которой за один ход пресса расклепываются несколько заклепок, что существенно повышает производительность. Клепка ударом выполняется с помощью пневматических клепальных молотков. Образование замыкающей головки происходит в процессе ударного воздействия и осаживания стержня заклепки. Качество прессовой клепки выше, чем ударной. Поэтому при проектировании заклепочных соединений учитывается возможность применения как одиночной, так и групповой прессовой клепки для заклепок с плоской или потайной головкой.

В соединениях, обтекаемых воздушным потоком, используются заклепки с потайной головкой с углом конуса а = 90° при d = 10 мм и а = 120° при d = 2… 6 мм. Способ выполнения гнезд под головки потайных заклепок зависит от толщины соединяемых деталей. При толщине обшивки б больше высоты закладной головки гнездо образуется зенкованием, для обшивок с б <� 1, 2 мм — штамповкой или штамповкой обшивки и зенкованием каркаса. При толщине обшивки меньше высоты головки применяются заклепки с а = 120°.

Для соединения деталей из композиционных материалов (стеклотекстолитов, углепластиков и др. ) применяются полупустотелые и пустотелые металлические заклепки d = = 1… 10 мм. Глухое отверстие в стержне полупустотелой заклепки снижает усилие расклепывания, уменьшает увеличение диаметра стержня заклепки и повышает выносливость соединения. Пустотелые заклепки предназначены для соединения деталей из эластичных материалов и для несиловых соединений металлических деталей.

Заклепки изготовляются из алюминиевых сплавов (В65, Д18П, Д19П, АМг5П и др. ), сталей (10, 15, 20Г2, 12Х18Н9Т, ЗОХМА), латуни (Л63) и меди (М2). При соединении деталей из легких сплавов, а также из легких сплавов и стали рекомендуется применять заклепки из алюминиевых сплавов, так как большие усилия клепки, необходимые для расклепывания стальных заклепок, вызывают значительные деформации деталей из легких сплавов. Наиболее распространены заклепки из сплава В65. В конструкциях, работающих при 150… 250 °С, используются заклепки из сплава Д19П. Для соединения деталей из деформируемых сплавов АМц, АМгЗ и неметаллических материалов применяются заклепки из пластичного алюминиевого сплава АМг5П. Детали из титановых сплавов и сталей соединяются стальными заклепками. Заклепки из коррозионно-стойкой стали 12Х18Н9Т применяются для обеспечения коррозионной стойкости соединения, а также при температурах выше 250 °С.

Рис. 1

Рис. 2

Заклепки из легких сплавов и стальные заклепки d <� 10 мм клепают холодным способом. Клепка стальных заклепок большого диаметра осуществляется горячим способом — разогревом конца заклепки.

В авиационной технике наряду со сплошными заклепками общего применения используются различного вида специальные заклепки (ОСТ 1).

В силовых соединениях, где действуют значительные срезывающие усилия и прочность заклепок из легких сплавов недостаточна, применяются заклепки с высоким сопротивлением срезу. Стержень 1 такой заклепки (d = = 5… 12 мм) изготовляется из сталей 25ХГСА или ЗОХГСА, а кольцо 2 — из алюминиевого сплава Д18. Образование замыкающей головки происходит путем обжатия кольца 2 вокруг кольцевой выточки стержня 1. При формировании соединения этими заклепками осаживания стержня не происходит — он должен ставиться в отверстие, обработанное разверткой с допуском Н8.

Болты-заклепки рекомендуется применять вместо болта с гайкой при наличии подходов к соединению для использования специального инструмента. Стержень из алюминиевого сплава с диаметром d = 3, 5… 10 мм имеет гладкий цилиндрический участок, равный по длине толщине пакета, и участок с накатанными кольцевыми ребрами и отрывной шейкой. Обжимное кольцо изготавливается из алюминиевого сплава или мягких сортов стали. Постановка болтов заклепок не сопровождается шумом и вибрацией, масса такого соединения в 1, 2… 1, 5 раза меньше, а усталостная прочность на разрыв — в 2 раза выше, чем у болтового соединения из соответствующих материалов.

При одностороннем доступе к месту клепки используются взрывные заклепки, заклепки с сердечником и гайки-пистоны. Взрывные заклепки имеют в конце стержня камеру 3, заполняемую взрывчатым веществом. Заклепка ставится на место в холодном состоянии и нагревается до 500 °С, в камере происходит взрыв, разворачивающий свободный конец стержня.

Заклепки с сердечником состоят из двух частей — пистона с потайной или полукруглой головкой 3 (из Д18П или 1Х18Н9Т) и сердечника 4 (из Д16П или 3X13). Образование замыкающей головки происходит при протягивании сердечника через отверстие пистона. Выступающая часть сердечника отрывается.

Гайки-пистоны состоят из тонкостенного пистона с внутренней резьбой в конечной его части. При заворачивании винта тонкая стенка пистона деформируется, образуя замыкающую головку заклепки.

Соединение группой заклепок называется заклепочным швом. По конструкции заклепочные швы выполняются внахлестку, встык с одной накладкой и двумя накладками. Заклепки в соединении располагаются рядами или в шахматном порядке.

По числу сечений заклепок, работающих на срез, соединение может быть односрезным и двухсрезным. В конструкции летательных аппаратов используются в основном односрезные соединения. По назначению заклепочные соединения разделяют на прочные и прочноплотные. Прочные соединения служат для обеспечения прочности, восприятия внешней нагрузки и передачи ее с одного элемента на другой. Прочноплотные соединения при восприятии значительных усилий обеспечивают также герметичность (клепаные баки, герметичные кабины и т. д. ).

Соединение встык с одной накладкой — наиболее распространенный шов в конструкциях самолетов и вертолетов. Его применяют для соединения внешней обтекаемой обшивки со стрингерами, лонжеронами, шпангоутами и т. д. В сочетании с потайной клепкой это соединение отвечает требованиям современной аэродинамики. Встык с двумя накладками соединяются элементы конструкций, передающие большие усилия, например лонжероны, рамы, балки, узлы шасси и др. Соединения внахлестку применяются для крепления элементов электрооборудования и других агрегатов внутри планера.

Используемая литература: Детали машин и основы конструирования : учеб. для вузов / Г. И. Рощин, Е. А. Самойлов, Н. А. Алексеева и др.; под ред. Г. И. Рощинн и Е. А. Самойлова. — М. : Дрофа, 2006. — 415, [1] с.: ил. — (Высшее образование).

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Материал изготовления

Устойчивость, надежность, прочность заклепочного соединения определяются в значительной степени материалом заклепки. Также от него зависит удобство и эффективность монтажа, необходимость применения дополнительного инструмента или оборудования. В большинстве случаев для изготовления заклепок используют низкоуглеродистые марки стали, медь, алюминий, некоторые другие виды цветных металлов и сплавов.

Учитывая особенности заклепочных соединений, материал заклепки должен отвечать таким основным требованиям:

- достаточный уровень пластичности для выполнения клепки;

- сопоставимый коэффициент температурного расширения с материалов соединяемых элементов — позволяет исключить возникновение дополнительных напряжений, которые приводят к износу и разрушению соединительного узла;

- однородный химический состав с материалов соединяемых деталей (сталь-сталь, алюминий-алюминий, медь-медь и т. д.) — предотвращает образование гальванических токов, которые приводят к интенсивной коррозии металлов.

Правильный подбор материала заклепки, наряду с соблюдением технологии монтажа и подбором размерных характеристик крепежа, является важным условием долговечности и надежности соединения.

Материал прямо влияет на технологию монтажа заклепочных соединений. Клепка с применением стальных заклепок диаметром не более 10 мм, а также крепежных элементов из меди, алюминия, латуни, других легких сплавов производится холодным способом. Монтаж соединений из стальных заклепок диаметром свыше 10 мм выполняют горячим способом, чтобы добиться нужной пластичности металла.

Виды заклепочных соединений

В промышленности и строительстве применяется множество видов заклепок и выполняемых с их помощью соединений. Классификация заклепочных соединений предусмотрена по следующим основным критериям:

- Функциональное назначение.

- Конструкция шва.

- Количество срезов.

- Количество рядов заклепок.

- Форма закладных головок.

- Форма стержня.

По функциональному значению выделяют прочные, плотные и комбинированные типы заклепочных соединений. Прочные соединения рассчитаны на удержание эксплуатационных нагрузок. Плотные — поддерживают герметичность соединительного узла. Комбинированные заклепки и заклепочные соединения совмещают эти функции. По конструкции соединительного шва различают соединения со швом внахлест и встык. Наиболее распространен первый тип. При монтаже шва внахлест используются специальные накладки.

По числу линий среза, которые проходят через стержень заклепки под действием эксплуатационных нагрузок различают односрезные и многосрезные разновидности заклепочных соединений. Для многосрезных типов количество линий среза не ограничивается.

По количеству заклепочных рядов различают однорядные, двухрядные, трехрядные и т. д. соединительные узлы. Общее число рядов не ограничено нормативными требованиями. В зависимости от формы закладных головок бывают такие виды заклепок и заклепочных соединений:

- полукруглые;

- цилиндрические;

- полупотайные;

- потайные и т. д.

Еще один важный критерий — форма и конструкция стержня заклепки. Стержни могут быть:

- сплошные — традиционный тип стержня без отверстия;

- пустотелые — в теле стержня заклепки выполнено сквозное отверстие;

- полупустотелые — стержень разделен на две половины, в одной из которых выполнено отверстие, а вторая является сплошной.

Основным нормативным документом, регламентирующим виды заклепочных соединений способы их выполнения, а также их размерные характеристики, является ГОСТ 10303-68. Кроме этого действует несколько других ГОСТов, регулирующих эту сферу.

Особенности

Заклепка выглядит в виде цилиндрического стержня, на одном из концов которого имеется созданная при производстве закладная головка (поз. 1 на ниже размещенном рисунке). Другой же его конец изначально плоский. Но в процессе клепки он преобразуется в замыкающую головку (поз.2). В результате элементы конструкции плотно сжимаются, формируя неразъемное, абсолютно неподвижное и очень прочное соединение.

Заклепочный шов – это сопряжение деталей, образованное путем использования группы заклепок.

Отверстия, в которые будут устанавливаться данные крепежные элементы, выполняются:

- продавливанием. В ходе этой операции возможно образование трещин поблизости от кромок гнезд. Такое растрескивание материала может вызвать разрушение всего заклепочного шва при воздействии нагрузок во время эксплуатации. Метод продавливания применяется в ходе создания малоответственных конструкций;

- сверлением. Данная операция недешева и отличается невысокой производительностью. Сфера применения сверленых отверстий – производство объектов, к надежности которых предъявляются повышенные требования;

- продавливанием с финишным сверлением. Такая комбинация методов актуальна для отверстий с крупным диаметром.

У каждой заклепки имеется своя зона действия. При пересечении этих зон ближайших крепежных деталей соединение будет характеризоваться достаточной плотностью. В процессе расклепывания стержни заклепок подвергаются пластической деформации. Благодаря данному явлению, материал, из которого они изготовлены, заполняет отверстие, и скрепляемые объекты стягиваются. В итоге сдвигу подвергнутых склепыванию элементов конструкции препятствует, помимо сопротивления металла стержней, еще и сила трения, образовывающаяся между входящими в плотный контакт их поверхностями. Чтобы обеспечить плотность шва, нередко практикуется чеканка по кромкам соединяемых пластин, а также вокруг заклепок. Эта процедура заключается в пластическом деформировании листового металлопроката посредством, например, молотков с пневматическим приводом.

Где применяются заклепочные соединения?

Использование заклепок долго оставалось наиболее распространенным способом монтажа неразъемных соединений до того, как развитие сварочных технологий вышло на достаточно высокий уровень. Однако и сейчас применение заклепочных соединений распространено во многих отраслях. Как правило, с их помощью соединяют детали конструкций из листовых материалов — стали, цветных металлов, пластика и т. д. Заклепки большого диаметра используют для соединения элементов профильного металлопроката — швеллера, двутавровых балок, уголка и других.

Заклепки создают прочные соединительные узлы с повышенной устойчивостью к вибрационным нагрузкам. Поэтому основными направлениями, где применяются в основном заклепочные соединения являются те сферы, в которых ответственные конструкции регулярно подвергаются воздействию вибрации и повторных нагрузок. В том числе их используют в автомобилестроении, авиастроении, судостроении, приборостроении и других отраслях.

Кроме этого, в машиностроении и строительстве заклепочные соединения применяют в тех случаях, когда нельзя использовать сварку:

- материалы соединяемых деталей нельзя сваривать друг с другом;

- при сварке существует опасность коробления поверхности;

- использование сварки может привести к отпуску деталей, прошедших термическую обработку;

- использование сварки затруднено по конструктивным причинам или из-за особых условий выполнения монтажных работ.

Существует большое число разновидностей клепальных соединений, которые получили распространение в отдельных отраслях, при монтаже разных конструкций.

Виды заклепок

Перед тем, как разобраться какие виды заклепок бывают, определимся, что заклепка – это специальные крепежи, созданные для снижения затрат производства и облегчения работы. Особые различия метизов позволяют подбирать оптимальный вариант для конкретных креплений.

Вытяжные заклёпки открытые

Базовая (стандартная) заклепка, представляет собой крепление со сквозным отверстием. Ее часто путают с пустотелой заклепкой, но главное отличие в том, что пустотелую заклепку ставят с доступом с двух сторон, а вытяжную можно поставить с одной стороны, гораздо проще и быстрее. Говоря о сферах применения, можно привести в качестве примера использование стандартных вытяжных заклёпок при монтаже вент фасадов или сборе конструкций домов из металло-каркаса. Все зависит от материала и диаметра заклепки, но в любом случае соединение достаточно прочное и надежное. Особенности монтажа допускают незначительные расхождения в диаметре заклепки и отверстий. Вытяжной вид заклепок открытого типа является самым дешевым в ассортименте.

Вытяжные заклёпки закрытые

Главное отличие вытяжной закрытой заклепки в отсутствии сквозного отверстия, с помощью них можно создать герметичную конструкцию. Тело крепежа дает возможность «запечатать» оборотную сторону, создавая специальную головку. Благодаря плотному прилеганию появляется возможность монтажа креплений, препятствующих попадание внутрь конструкции пыли, грязи и влаги. Применение дополнительных прокладок позволяет добиться герметичного соединения.

Закрытые заклепки подойдут для авиационной и машиностроительной отросли.

Заклёпки усиленные

Усиленные заклепки также называют моноболтами. Необходимы для создания сверхпрочного соединения. Стандартные изделия значительно уступают по коэффициенту прочности, растяжения и усилий на срез. Еще одно название – структурная, поскольку созданное соединение не подвержено вибрации и имеет широкий диапазон использования. Усиленные модели используются в промышленном строительстве и машиностроении.

Заклепки лепестковые

По названию можно легко распознать принцип действия этой заклепки. Во время монтажа обратная сторона раскрывается на «лепестки», которые сгибаясь снижают нагрузку в месте крепления, а в случае совсем мягкого материала могут в него погрузиться, усиливая фиксацию, при этом почти не деформируя его, а как бы немного прокалывая. Отметим, что головка не погружается в материал и остается видимой. Лепестковые заклепки нужны для монтажа рыхлых, деликатных или мягких материалов. Головка не проваливается в мягкий материал за счет достаточно широкого бортика и небольшого усилия, требуемого для установки, что снижает риск появления трещин и деформации. В качестве примера можно привести соединения гладкой поверхности с волокнистой, например, древесина, пластик или сотовый поликарбонат.

Заклёпки распорные

Распорная заклепка из-за своих особых свойств используется для изготовления мебели и декора, позволяет соединять деревянные и металлические детали. Также подойдет для хрупких, рыхлых и мягких тканей. Принцип работы заключается в формировании обратной головки таким образом, чтобы нагрузка распределилась на лепестки (частично разделяется на 3 части). Главное отличие от лепесткового типа – заклёпка деформируется, а не раскрывается полностью.

Заклёпки гаечные

Гаечные заклепки представляют из себя метиз, у которого сначала идет бортик, потом деформируемая часть и дальше резьба, по принципу работы схожи с вытяжными, однако, вместо стержня предусмотрена внутренняя резьба на не сминаемой части.

Для установки гаечной заклепки необходимо высверлить отверстие в скрепляемой детали, накрутить заклепку на резьбовую часть дорна, который вставлен в заклёпочник и фактически выполняет роль стержня у вытяжной заклепки, вставить в подготовленное отверстие и втянуть втулку. Задняя часть деформируется, образуя надежное соединение с внутренней поверхностью, с внешней стороны заклепка удерживается бортиком.

Заклёпки многозажимные

Также виды заклепки вытяжного типа с открытым корпусом со специальной конструкцией, которая, в отличие от обычных вытяжных заклепок, обеспечивает многократное сжатие. Такой способ расклинивания корпуса обеспечивает высокие рабочие нагрузки на вырыв.

Заклёпки клеммные

Используются для проведения контактных соединений, в том числе, для создания электрической цепи. Как работает заклепка? Ответ кроется в материале: их изготавливают из металлов, проводящих электрический ток (корпус заклепки выполнен из латуни, а стержень – из омедненной стали). Встречаются одно- или двухклеммные варианты. Клеммные заклепки необходимы для создания заземления.

Заклёпки пластиковые

Материал заклепок может отличаться. Вытяжные пластиковые изготовлены из полиамида, а значит, обеспечивают крепкое соединение. Помимо исходного сырья, они отличаются рядом преимуществ:

- не проводят электрический ток;

- не подвержены коррозийному эффекту;

- низкая стоимость.

Конечно, пластиковые полиамидные заклепки не подходят для скрепления двух металлических пластин. Используются для пластиковых, стекловолоконных, картонных конструкциях, сопряженных с металлическими или другими материалами.

Заклёпки кассетные

Самый новый вид заклепок – кассетный. Сегодня он считается перспективным, поскольку оператору не приходится каждый раз вставлять единичный крепеж. Кассетные представлены в виде ленты или стержня на целый магазин. Отличительная особенность в установки – стержень не обламывается, а протягивается, что значительно ускоряет процесс монтажа. В одной кассете содержится до 40 штук. Специальный инструмент не прерывается, а в автоматическом режиме подготовит следующую партию. Бонусом станет возможность освобождения второй руки, которой можно наиболее надежно фиксировать узел.

Таким образом, нельзя выделить конкретную сферу использования заклепок в целом. Каждый из видов подойдет для своих целей, будь то создание детской игровой площадки или крупнейшего бизнес-центра. Единственное, что не подвергается сомнению, заклепки – это уникальный крепеж, который позволяет сократить время и стоимость монтажа.

Достоинства и недостатки заклепочного скрепления

Как и любой вид крепежных элементов, заклепки имеют свои плюсы, благодаря которым область применения заклепочных соединений остается достаточно широкой, и недостатки, ограничивающие их использование. Разберем их основные достоинства и недостатки.

Достоинства заклепочных соединений

Среди основных достоинств заклепочных соединений можно назвать такие преимущества:

- простота технологического исполнения соединительных узлов — не требуется высокая квалификация персонала, выполняющего монтажные работы;

- возможность монтажа сложных узлов — заклепки позволяют соединять две и более детали из разных конструкционных материалов;

- возможность соединения несвариваемых и разнородных материалов;

- отсутствие термического воздействия на материалы соединяемых деталей при выполнении монтажа — технология позволяет соединять элементы, для которых недопустимо использование сварки;

- высокий уровень надежности, длительный срок службы монтажного узла;

- повышенная устойчивость к вибрационным и повторным нагрузкам — возможность монтажа ответственных конструкций, эксплуатируемых в сложных условиях.

Благодаря этим достоинствам заклепочные соединения остаются актуальным способом монтажа конструкций, несмотря на имеющиеся альтернативные технологии.

Недостатки заклепочных соединений

В то же время существуют характерные недостатки заклепочных соединений, в результате которых их применение существенно сокращено.

Основные минусы:

- повышенная материалоемкость — на заклепки требуется повышенный расход металла, что увеличивает стоимость монтажа;

- повышенная трудоемкость монтажных работ в связи с необходимостью выполнения соединения в сборе;

- необходимость использования специального клепального инструмента;

- необходимость горячего способа монтажа для стальных заклепок большого диаметра;

- ослабление конструкции и создание дополнительных напряжений при большом количестве отверстий под заклепки;

- деформация заклепочного соединения и быстрое разрушение при неправильном диаметре отверстия.

В связи с этими недостатками заклепочные соединения применяют редко, если имеется возможность выполнить монтаж конструкции при помощи сварки или резьбового крепежа.

Плюсы и минусы заклепочного соединения

Из преимуществ заклепочного соединения эксперты выделяют:

- скрепление характеризуется высокой надежностью;

- простота контроля качества выполненной клепки;

- повышенный уровень устойчивости к воздействию нагрузок вибрационного и импульсного/ударного характера;

- возможность сопряжения элементов конструкции, изготовленных из металлов, трудно поддающихся сварке (например, алюминий, титан);

- соединяемые с помощью клепки детали сохраняют свои природные физико-химические характеристики;

- не возникают температурные деформации;

- демонтаж заклепок в ходе разборки не сопровождается повреждением элементов конструкции. Их можно использовать повторно.

В этом плане существует еще один важный момент. Как известно, в качестве сырья для производства заклепок используются металлы, характеризующиеся высокой пластичностью. Их разрушение предваряет появление существенных остаточных деформаций. Данное явление – нечто вроде сигнала об угрозе выхода соединения из строя. Увидев его, нужно будет незамедлительно предпринять предупредительные меры.

И еще. Сегодня создаются объекты, в которых скрепление осуществляется не сваркой, а большим количеством деталей для клепки (летательные аппараты, мостовые сооружения и пр.). Такой подход вызывает появление поблизости от отверстий в сопрягаемых элементах концентраций напряжений повышенного уровня. Но если трещина и появится, область ее распространения ограничена лишь промежутком между ближайшими отверстиями. Основная же часть соединения сохранит свою целостность.

К недостаткам заклепочного соединения следует отнести:

- высокие стоимостные показатели. Обусловлено это необходимостью проведения при клепке многих операций, начиная с разметки, включая высверливание либо продавливание отверстий, и заканчивая разогревом заклепок, их установкой и, собственно, клепкой;

- повышенные затраты металла. Отверстия априори ослабляют скрепляемые элементы. Поэтому для надежности конструкции эти детали должны быть потолще. Расход материала увеличивает также вариант создания стыкового заклепочного соединения с применением накладок. От всей массы конструкции на долю заклепок приходится 4 процента. Для сравнения: масса сварочных швов – полтора процента;

- создание соединения сопровождается шумом с немалыми децибелами и нагрузками ударного характера;

- невозможность сопряжения элементов со сложной конфигурацией.

Все эти недостатки настолько значимы, что соединения, формируемые посредством заклепок, в последнее время стали использоваться реже. Их заменили клеевые, сварные (где это возможно) и, кроме того, паяные соединения.