Части, элементы и геометрические параметры спирального сверла

Спиральные сверла имеют наибольшее распространение. Это сверло (рис. 309) состоит из рабочей части, включающей режущую часть, шейки, конического ( рис. 309, а ) или цилиндрического ( рис. 309, б ) хвостовика для крепления сверла в шпинделе станка, лапки, служащей упором для выбивания сверла из гнезда шпинделя. Режущая часть ( рис. 309, в ) состоит из двух зубьев, образованных двумя канавками для отвода стружки; сердцевины— срединной части сверла, соединяющей оба зубца; двух передних поверхностей, по которым сбегает стружка и которые воспринимают силу резания; двух ленточек — узких полосок по наружному диаметру сверла, служащих для его направления и центрирования в отверстии; двух главных режущих лезвий, образованных пересечением передних и задних поверхностей и выполняющих основную работу резания; поперечного лезвия или перемычки, образованной пересечением обеих задних поверхностей.

Рис. 309. Элементы, геометрические параметры и заточка спиральных сверл: 1 и 10 — лезвия ленточки; 2 и 6 — ленточки; 3 — два режущих лезвия; 4 и 8 — спинки у зубцов; 5 — канавки; 7 — поперечное лезвие; 9 — передняя поверхность.

Спиральное сверло содержит пять лезвий: два главных, два вспомогательных (вдоль ленточек) и поперечное, которое не режет, а сминает, выдавливает металл. Поперечное лезвие у сверла есть основной его дефект. Геометрические параметры сверла рассматриваются на его режущей части.

Задний угол α рассматривается в плоскости АА, параллельной оси сверла (рис. 309, г), для текущей точки х (см. сечение АА); он изменяется от αmin на периферийной точке сверла до αmах, у перемычки сверла.

Передний угол γ берется в плоскости ББ, перпендикулярной режущему лезвию сверла ( рис. 309, г ), для текущей точки х; этот угол изменяется от γmin у перемычки сверла до γmах на периферийной точке сверла. Угол при вершине сверла 2φ находится между главными режущими лезвиями: 2φ = 116 ÷ 118° при обработке стали, чугуна, твердой бронзы; 2φ = 140° при обработке алюминия и легких сплавов; 2φ = 80 ÷ 90° при обработке эбонита, целлулоида, мрамора.

Угол наклона поперечного лезвия ψ равен 55º.

Заточка сверл . Заточкой придают сверлу (рис. 309, г) следующие значения углов: α min ≈ 7º, α max ≈ 26º, γ min ≈ 3º, γ max ≈ 30º.

Критерием правильной заточки является соблюдение углов 2φ, ψ и α min .

Кроме этого, нужно, чтобы ось сверла проходила через середину перемычки и делила угол при вершине 2φ на две равные части и чтобы главные режущие лезвия были равны.Во избежание защемления сверла на сверле дают обратный конус в сторону хвостовика на величину примерно 0,05 мм на 100 мм длины.

На рис. 309, д дана одинарная заточка сверла; на рис. 309, е — двойная заточка сверла; на рис. 309, ж — одинарная заточка с подточкой поперечного лезвия; на рис. 309, з — одинарная заточка сверла с подточкой ленточек. Двойная заточка сверла повышает стойкость сверл, подточка перемычки и ленточек облегчает процесс сверления, снижает трение, снижает величину силы подачи. При двойной заточке есть углы 2φ и 2φ0; при 2φ = 116 — 118º, 2φ0 = 70 — 75°.

Бесперемычное спиральное сверло предложено новатором В. И. Жировым. Такие сверла получаются из стандартных сверл применением особой их заточки.

В поперечном лезвии ( рис. 310, в ) сверла шлифовальным кругом прорезают паз, что значительно уменьшает силу подачи.

Рис. 310. Бесперемычное спиральное сверло конструкции В. И. Жирова.

Читать также: Трансформатор своими руками в домашних условиях

Однако лучшие результаты (повышение производительности и увеличение стойкости) обеспечивает комбинированная подточка поперечного лезвия сверла ( рис. 310, б ). Здесь на расстоянии К, равном одной трети длины режущего лезвия, производится подточка поперечного лезвия с поднутрением ее сердцевины под углом 30°. Ширина прорезанного паза а и глубина h равны 0,15 диаметра сверла.

Необходимо следить, чтобы заточка была выполнена качественно. Особенно рекомендуется брать сверла с двойным конусом ( рис. 310, а ).

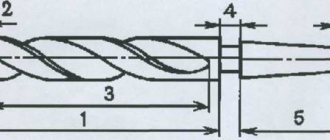

Рис.21. Части и элементы спирального сверла.

1 – рабочая часть; 2 – режущая часть; 3 – направляющая часть; 4 – шейка;

5 – хвостовик; 6 – лапка

Режущая часть – часть сверла, заточенная на конус. Рабочая часть – часть сверла, снабженная двумя спиральными канавками. Направляющая часть – часть сверла, которая обеспечивает направление сверла в процессе резания. Хвостовик – часть сверла, служащая для закрепления сверла.

Рис.22. Основные элементы рабочей части сверла

1 – передняя поверхность; 2 – задняя поверхность; 3 – режущая кромка;

4 – ленточка; 5 – поперечная кромка

Передняя поверхность – винтовая поверхность канавки, по которой сходит стружка. Задняя поверхность – поверхность, обращенная к поверхности резания.Режущая кромка – линия, образованная пересечением передней и задней поверхностей; режущих кромок у сверла две. Ленточка – узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании. Поперечная кромка – линия, образованная в результате пересечения обеих задних поверхностей.

Геометрия спирального сверла.

Геометрические параметры спирального сверла показаны на рис. 23.

Рис.23. Геометрия спирального сверла.

Угол 2φ (удвоенный угол в плане) между режущими кромками колеблется в широких пределах в зависимости от обрабатываемого материала. Угол наклона винтовой канавки ω определяет величину переднего угла и колеблется от 100 до 45° в зависимости от обрабатываемого материала.

Угол ψ – угол наклона поперечной режущей кромки измеряется между проекциями поперечной и главной режущей кромок на плоскость, перпендикулярную оси сверла.

Для определения геометрических параметров режущих кромок их рассматривают

1) в плоскости NN, перпендикулярной к режущей кромке;

2) в плоскости ОО, параллельной оси сверла. Передний угол γ рассматривается в плоскости NN.

Угол наклона винтовой канавки ω и задний угол α рассматриваются в

Элементы резания при сверлении.

Скоростью резания при сверлении называется окружная скорость вращения наиболее удаленной от оси сверла точки режущей кромки.

Подачей при сверлении называется перемещение сверла вдоль оси за один его оборот. Величина подачи измеряется в миллиметрах на один оборот

сверла и обозначается S мм/об . Т.к. сверло имеет две главные режущие кромки,

то подача, приходящаяся на каждую из них Sz= S/2.

Как и при точении, подачу можно измерять и в мм. за 1мин. (минутная подача)

Рис.24. Элементы резания при сверлении.

a– толщина среза в мм., измеряемая в направлении, перпендикулярном к режущей кромке;

b – ширина среза в мм., измеряемая вдоль режущей кромки;

t – глубина резания – расстояние от обрабатываемой поверхности отверстия до оси сверла t = D/2.

Фрезерование.

Фрезерование – один из высокопроизводительных и распространённых способов обработки металлов резанием.

Фреза представляет собой инструмент, имеющий несколько зубьев, причём каждый из них можно рассматривать как резец.

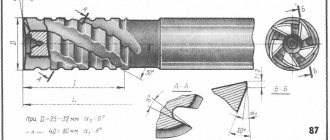

Рис.25 Режущая часть фрезы.

При фрезерование главное (вращательное) движение осуществляет фреза, а движение подачи – заготовка. Фрезерованием производится обработка плоскостей, пазов, фасонных поверхностей, разрезка металлов.

Геометрия фрез.

| Рис.26 Геометрия режущей части фрезы. |

Фреза состоит из корпуса (тела) и режущих зубьев. Она представляет собой многозубный режущий инструмент в виде тела вращения, на образующейповерхности или на торце которого расположены режущие кромки. Различают углы главной режущей кромки зуба в плоскости, нормальной к режущей комке, и углы в плоскости, нормальной к оси фрезы.

В плоскости А-А, нормальной к режущей кромке, находятся главный передний угол у и нормальный задний угол αn . В плоскости Б-Б, нормальной к оси фрезы, находятся главный задний угол α и поперечный или радиальный передний угол γ’.

Читать также: Бисероплетение на станке для начинающих

Основное назначение переднего угла γ – уменьшение работы пластической деформации и работы трения по передней поверхности в процессе резания и обеспечение наивыгоднейшей стойкости режущего инструмента.

Главный задний угол α измеряется в плоскости Б-Б, перпендикулярной к оси фрезы.

Назначение заднего угла:

1. в создании условий беспрепятственного перемещения задней поверхности зуба относительно поверхности резания;

2. в уменьшении работы трения по задней поверхности зуба.

Последнее изменение этой страницы: 2016-08-01; Нарушение авторского права страницы

Сверло́

— режущий инструмент, предназначенный для сверления отверстий в различных материалах. Свёрла могут также применяться для

рассверливания

, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и

засверливания

, то есть получения несквозных углублений.

14.1. Конструктивные и геометрические параметры спирального сверла

У спирального сверла различают следующие части (рис. 14.2).

Рабочая часть

– часть сверла, снабженная двумя спиральными (точнее, винтовыми) канавками; рабочая часть включает в себя режущую и направляющую части сверла.

Режущая часть

– часть сверла, заточенная на конус и несущая режущие кромки.

Направляющая часть

– часть сверла, которая обеспечивает направление сверла в процессе резания.

Хвостовик

– часть сверла, служащая для его закрепления и передачи крутящего момента от шпинделя.

Лапка

(у сверл с коническим хвостовиком) служит упором при выбивании сверла из отверстия шпинделя.

Рис. 14.2. Конструктивные элементы сверла

Основные элементы спирального сверла (рис. 14.3).

Передняя поверхность

1

– винтовая поверхность канавки, по которой сходит стружка.

Главная задняя поверхность 2

– поверхность, обращенная к поверхности резания.

Вспомогательная задняя поверхность (ленточка)

3

– узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании.

Главная режущая кромка 4

– кромка, образуемая пересечением передней и главной задней поверхностей.

Вспомогательная режущая кромка 5

– кромка, образуемая пересечением передней и вспомогательной задней поверхностей.

Поперечная кромка 6

– образуется при пересечении двух главных задних поверхностей.

Вершина лезвия 7

– точка пересечения главной и вспомогательной режущих кромок.

Спинка сверла 8

– заниженная относительно ленточки поверхность, предназначенная для уменьшения трения между сверлом и обработанной поверхностью отверстия.

Рис. 14.3. Поверхности лезвий сверла и его режущие кромки

Две главные режущие кромки (см. рис. 14.2), расположенные на режущей части (заборном конусе), образуют угол при вершине 2φ, который у сверл из инструментальных сталей при обработке конструкционных материалов обычно равен 116…118°; для разных материалов он должен быть различным: для более твердых – больше, для более мягких – меньше. Например, при обработке жаропрочных и нержавеющих материалов максимальной стойкостью обладают сверла с углом 2φ = 125…135° (для глухого отверстия) и 2φ = 140° (для сквозных отверстий); при обработке эбонита, мрамора и других хрупких материалов угол 2φ = 80…90°; при сверлении титановых сплавов 2φ = 90…120°; при сверлении алюминия и алюминиевых сплавов 2φ = 130…140°.

Угол наклона поперечной кромки

ψ измеряется между проекциями поперечной и главных режущих кромок на плоскость, перпендикулярную к оси сверла; при правильной заточке сверла угол ψ = 50…55°.

Наклон винтовой канавки, по которой сходит стружка, определяется углом ω, заключенным между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Этот угол ω, называемый углом наклона винтовой канавки

сверла, определяет величину переднего угла: с увеличением угла ω увеличивается передний угол и тем самым облегчается процесс стружкообразования. Наклон винтовой канавки у сверл берется от 18 до 30°. С увеличением угла ω уменьшается прочность сверла, вследствие чего у сверл малого диаметра он делается меньше, чем у сверл большого диаметра.

Геометрические параметры режущей части сверла.

Углы режущих кромок сверла рассматривают в статическом состоянии и в процессе резания (в движении). Рассмотрим сверло как геометрическое тело в статической системе координат.

Статическая система координат

– прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости главного движения резания (рис. 14.4,

а

).

Основная плоскость

PV–

координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного движения резания в этой точке.

Плоскость резания

Pn–

координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости

РV

.

Главная секущая плоскость

P

τ

–

координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания.

Рабочая плоскость Рs–

плоскость, в которой расположены направления скоростей

V

и

Vs

главного движения резания

Dr

и движения подачи

Ds

.

Рис. 14.6. Статические углы сверла в главной секущей и рабочей плоскостях для различных точек режущей кромки

Главный передний угол

γ – угол в главной секущей плоскости

P

τ

–P

τ между передней поверхностью

A

γ лезвия и основной плоскостью

РV–РV

. Передний угол сверла в произвольно взятой точке

x

режущей кромки наглядно представлен на рис. 14.7. Передние углы γ и γ

s

в главной секущей плоскости

P

τ

–P

τ и рабочей плоскости

Рs–Рs

определяются следующим образом. На рис. 14.8 представлены развертки винтовых линий, лежащих на цилиндрах диаметром

D

,

D

1,

D

2. Из рис. 14.8 видно, что передние углы в рабочей плоскости для рассматриваемых точек будут равны:

,

,

.

Рис. 14.7. Схема измерения переднего угла

Для произвольной точки режущей кромки, лежащей на диаметре Dx,

будем иметь

,

где H

– шаг винтовой канавки сверла, мм.

Так как в любой точке X

режущей кромки шаг винтовой линии сверла

Н

остается постоянным, то можно написать

.

В главной секущей плоскости P

τ

–P

τ передний угол определяется пересчетом по формуле

.

Окончательная формула пересчета имеет вид

.

Источник

Геометрия спирального сверла

Сверление является одним из самых распространённых методов получения отверстия. Режущим инструментом служит сверло, с помощью которого получают отверстие в сплошном материале или увеличивают диаметр ранее просверленного отверстия (рассверливание). Движение резания при сверлении — вращательное, движение подачи — поступательное. Режущая часть сверла изготовляется из инструментальных сталей (Р18, P12, P6M5 и др.) и из твердых сплавов. По конструкции различают свёрла: спиральные, с прямыми канавками, перовые, для глубоких отверстий, для кольцевого сверления, центровочные и специальные комбинированные. К конструктивным элементам относятся: диаметр сверла D

, угол режущей части (угол при вершине), угол наклона винтовой канавки w, геометрические параметры режущей части сверла, т.е. соответственно передний g и задний a углы и угол резания d, толщина сердцевины

d

(или диаметр сердцевины), толщина пера (зуба)

b

, ширина ленточки

f

, обратная конусность j1, форма режущей кромки и профиль канавки сверла, длина рабочей части

l

o, общая длина сверла

L

.

Классификация свёрл [ править | править код ]

По конструкции рабочей части

бывают:

- Спиральные (винтовые)

— это самые распространённые свёрла, с диаметром сверла от 0,1 до 80 мм и длиной рабочей части до 275 мм широко применяются для сверления различных материалов.

- Конструкции Жирова

— на режущей части имеются три конуса с углами при вершине: 2φ=116…118°; 2φ=70°; 2φ ‘ =55°. Тем самым длина режущей кромки увеличивается, и условия отвода тепла улучшаются. В перемычке прорезается паз шириной и глубиной 0,15D. Перемычка подтачивается под углом 25° к оси сверла на участке 1/3 длины режущей кромки. В результате образуется положительный угол γ≈5°.

- Плоские

(

перовые

; жарг.

пёрки

) — используются при сверлении отверстий больших диаметров и глубин. Режущая часть имеет вид пластины (лопатки), которая крепится в державке или борштанге или выполняется заодно с хвостовиком. - Свёрла Форстнера

— усовершенствованная версия перового, с дополнительными резцами-фрезами. - Для глубокого сверления (L≥5D)

— удлинённые винтовые свёрла с двумя винтовыми каналами для внутреннего подвода охлаждающей жидкости. Винтовые каналы проходят через тело сверла или через трубки, впаянные в канавки, профрезерованные на спинке сверла. - Конструкции Юдовина и Масарновского

— отличаются большим углом наклона и формой винтовой канавки (ω=50…65°). Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность. - Одностороннего резания

— применяются для выполнения точных отверстий за счёт наличия направляющей (опорной) поверхности (режущие кромки расположены по одну сторону от оси сверла). - Пушечные

— представляют собой стержень, у которого передний конец срезан наполовину и образует канал для отвода стружки. Для направления сверла предварительно должно быть просверлено отверстие на глубину 0,5…0,8D. - Ружейные

— применяются для сверления отверстий большой глубины. Изготовляются из трубки, обжимая которую, получают прямую канавку для отвода стружки с углом 110…120° и полость для подвода охлаждающей жидкости. - Пустотелые

(также кольцевые, корончатые) — свёрла, превращающие в стружку только узкую кольцевую часть материала. - Центровочные

— применяют для сверления центровых отверстий в деталях. - Ступенчатые

— для сверления одним сверлом отверстий разного диаметра в листовых материалах. - с цилиндрическим хвостовиком (ГОСТ 10902-77, DIN 338)

- с коническим хвостовиком (ГОСТ 10903-77 (конус Морзе), DIN 345)

- с трёх-, четырёх- и шестигранным хвостовиком

- SDS, SDS+ и др.

По способу изготовления

бывают:

- Цельные

— спиральные свёрла из быстрорежущей стали марок Р9, Р18, Р9К15, Р6М5, Р6М5К5, либо из твёрдого сплава. - Сварные

— спиральные свёрла диаметром более 20 мм часто изготовляют сварными (хвостовую часть из углеродистой, а рабочую часть из быстрорежущей стали). - Оснащённые твердосплавными пластинами

— бывают с прямыми, косыми и винтовыми канавками (в том числе с ω=60° для глубокого сверления). - Со сменными твердосплавными пластинами

— также называются корпусными (оправку, к которой крепятся пластины, называют корпусом). В основном используются для сверления отверстий от 12 мм и более. - Со сменными твердосплавными головками

— альтернатива корпусным сверлам.

Читать также: Состав отрасли черной металлургии

По назначению [ править | править код ]

По форме обрабатываемых отверстий

бывают:

По обрабатываемому материалу

бывают:

- Универсальные

- Для обработки металлов и сплавов

- Для обработки бетона, кирпича, камня

— имеет наконечник из твёрдого сплава, предназначенный для бурения твёрдых материалов (кирпич, бетон) с ударно-вращательным сверлением. Свёрла, предназначенные для обычной дрели, имеют цилиндрический хвостовик. Хвостовик бура для перфораторов имеет различную конфигурацию: цилиндрический хвостовик, SDS-plus, SDS-top, SDS-max и т. д. - Для обработки стекла, керамики

- Для обработки дерева