Правка и рихтовка металла

Во время эксплуатации либо обработки, детали, выполненные из металла, нередко утрачивают свою первоначальную конфигурацию. Такое же явление может наблюдаться при их неаккуратном хранении. Но чтобы параметры готового изделия соответствовали требованиям технического задания, для корректного выполнения всех дальнейших этапов обработки очень важно совпадение размеров заготовки и ее формы с заданными проектом значениями. Для этого выполняют промежуточно-подготовительную технологическую операцию, получившую название «правка металла».

Как править листовой металл

Газопламенная правка металла

Местная газопламенная термическая обработка

Газопламенная правка металла

Правка — это технологическая операция, в процессе которой местными пластическими деформациями видоизменяется начальная форма листа, заготовки или изделия. Так, поставляемая металлургической промышленностью горячекатаная листовая сталь может иметь волнистость (кривизну листов в продольном направлении) и коробоватость до 12 мм на 1 м. Допускаются искажения формы и поставляемого профильного проката. Изготовление сварных конструкций неизбежно приводит к их деформациям, короблениям.

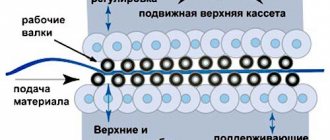

Для вырезки точных заготовок механическим способом, кислородной или плазменной резкой необходимо иметь листы, из которых они вырезаются, максимально правильной плоской формы. Поэтому перед резкой наиболее деформированные листы необходимо править. Для листов ограниченной толщины это осуществляется правкой в многовалковых вальцах или прессах «в холодную» или при нагреве выправляемого металла. В этом случае правка изгибом осуществляется безударно (в валках, струбцинами), либо ударно (бойками, молотами, кувалдами). Однако механизированные методы правки ограничиваются в применении толщиной плоских элементов до 100 мм.

Применительно к конструкциям сложной формы эти методы вообще неприменимы и для них используется правка местным нагревом, в частности газопламенная, получившая значительное развитие в последние годы.

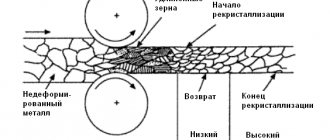

Физическая сущность газопламенной правки заключается в изменении линейных размеров и формы в результате возникновения локализованных пластических деформаций, вызываемых местным нагревом металла, свободные деформации которого ограничены окружающими, достаточно жесткими областями холодного металла. Так, например, если в центральной части листа (см. рис. 128, а) имеется местная бухтина с центром в зоне А, то для выравнивания листа надо либо растянуть все периферийные зоны (что вручную может быть выполнено только для тонкого металла слесарной рихтовкой — созданием пластических деформаций металла у кромок ударами молотка), либо стянуть, сократить линейные размеры металла в районе бухтины. Это достигается местным нагревом бухтины, например пламенем, так, чтобы окружающий холодный металл вызвал бы в нагретом напряжения сжатия выше предела текучести. Тогда после охлаждения появятся деформации сокращения размеров, и бухтина сократится или совсем исчезнет, выровнявшись с остальной поверхностью листа. Естественно, что со стороны действия пламени зона нагрева будет больше (рис. 128, б), а следовательно, большими будут и конечные сокращения. Поэтому нагрев необходимо вести со стороны выпуклости бухтины.

Так как абсолютная величина деформации зависит как от температуры нагрева, так и от зоны нагрева , эти величины должны подбираться (примерно расчетом, предварительными экспериментами и накопленным опытом) для осуществления различных случаев правки. При этом, естественно, при пламенном нагреве важной характеристикой является и интенсивность нагрева. В некоторых случаях, когда жесткость ненагреваемой части листа (конструкции) мала (например, велика зона нагрева по отношению ко всему листу) и не может вызвать необходимых пластических деформаций сжатия нагретой зоны в процессе ее нагрева, применяют искусственное увеличение жесткости исправляемого элемента: например, в случае рис. 128, а — прихватку по контуру (вдоль отдельных кромок) жестких угольников, тавров или швеллеров. После окончания правки эти временные жесткости удаляются (срезаются или срубаются прихватки, снимаются струбцины).

Местным нагревом можно выправить и элементы иной формы. Так, например, для выправления угольника (рис. 128, в) его необходимо нагреть в зоне А пятном нагрева схематично, в виде треугольника, трапеции (заштриховано на рис. 128, в). При достаточной жесткости нагреваемой системы большие пластические деформации сжатия (сокращения линейных размеров) широко нагретой кромки (на рис. 128, в нижней) приведут к ее большему укорочению и соответственно выправлению изгиба. Поэтому необходимо правильно выбирать не только температуру и величину зоны нагрева, но и ее форму, а иногда, при правке нескольких мест, и последовательность нагрева и охлаждения различных участков листа, конструкции.

Нагрев для правки может осуществляться не только пятнами, но и при линейном или волнообразном перемещении источника нагрева по исправляемому изделию, вызывающему соответствующие вытянутые прямолинейные или извилистые зоны нагрева (рис. 128, г). При перемещении зоны нагрева линейные сокращения поперек и вдоль такой зоны неодинаковы. Поперечные сокращения, как правило, больше, чем продольные. Так, если относительно тонкий лист стали (размерами 1 м X 1 м) нагреть полосой шириной примерно 80 мм на всю толщину, то поперечное сокращение составит около 0,7-0,75 мм, а продольное только -0,15 мм. Величина продольных и поперечных деформаций зависит и от соотношения габаритных размеров листа L/B (рис. 128, г). Чем больше отношение L/B, т. е., чем уже нагреваемый лист, тем относительно большей является продольная деформация. Поэтому для правки плоских длинных элементов целесообразнее больше использовать поперечные деформации, а для изделий типа валов, брусьев — продольные.

Расположение полосы нагрева не по оси симметрии приводит не только к сокращению размеров, но и к общему изгибу выправляемого элемента, величина которого также зависит от жесткости обрабатываемого изделия (детали).

При правке толстых листов и толстостенных элементов в ряде случаев необходимо учитывать возможность изменения размеров не только в основной плоскости, но и появление деформаций из плоскости, вызываемых неравномерностью прогрева их по толщине, в соответствии с рис. 128, б.

Газопламенная правка может применяться не только для сталей, но и для листов и изделий из цветных металлов.

При газопламенной правке может применяться как ацетилено-кислородное пламя, так и пламя различных заменителей ацетилена. Однако при этом в ряде случаев приходится учитывать возможную степень уменьшения интенсивности нагрева, приводящую к увеличению пятна (зоны) нагрева, а следовательно, к изменению соотношений зоны нагрева и жесткости окружающего холодного металла.

Всякий дополнительный ввод тепла в изделие и наличие дополнительных местных пластических деформаций приводит к увеличению зон высоких внутренних напряжений, в частности растяжений, достигающих предела текучести, т. е. к общему увеличению напряженности конструкции. В определенных условиях и особенно при малом запасе пластичности металла конструкций это может привести к появлению в них трещин еще в процессе изготовления или при эксплуатационных условиях, вызывающих иногда небольшую, но дополнительную деформацию. Для исключения таких разрушений или снижения эксплуатационных характеристик конструкции, имеющих большую общую напряженность (от сварки, дополнительной правки), их необходимо подвергать общей термической обработке для снятия внутренних напряжений.

В связи с изложенным, технологический процесс изготовления сварных конструкций надо строить так, чтобы они получались максимально приближенными к необходимой форме и размерам, для ограничения последующей их правки.

Местная газопламенная термическая обработка

Во многих случаях при изготовлении сварных конструкций и при обработке металла целесообразно применять местную термическую обработку с использованием местного нагрева высокоэффективными источниками тепла. Местный газопламенный нагрев применяется в следующих технологических видах обработки:

1) поверхностная закалка деталей;

2) местный отжиг, нормализация, отпуск для улучшения структуры и свойств металла (в частности, сварных соединений) и возможности последующей механической обработки;

3) местный отпуск, нагрев для снятия и перераспределения внутренних напряжений, в частности в сварных конструкциях;

4) поверхностная очистка листов и конструкций, собранных под сварку.

Поверхностная закалка газовым пламенем, как имеющая наибольшее промышленное применение и требующая особого оборудования и аппаратуры, будет рассмотрена более подробно в гл. XIX.

Местный отжиг (нормализация) или отпуск для улучшения структуры и свойств применяется главным образом для сварных соединений легированных сталей и цветных металлов. Так как в этих случаях улучшения требует только металл шва и околошовных участков зоны термического влияния, можно применять не общую термическую обработку всего изделия, а только местную, в районе сварных соединений. Режим улучшающей термической обработки (температура, длительность выдержки, скорость охлаждения) для различных металлов (а также целей обработки) является различным.

Хотя местная термическая обработка (даже с применением индукционного, в частности, высокочастотного нагрева) является менее совершенной, чем общая, она для некоторых случаев обеспечивает возможность получения желательных результатов с минимальными капитальными затратами и с применением простой аппаратуры.

При газопламенной местной термической обработке нагрев до назначаемой температуры в заданной зоне осуществляется пламенем обычных горелок (а иногда и резаков) при использовании ацетилена или его заменителей. Разогрев обычно осуществляется рассосредоточенным пламенем, которое достигается выбором мощности и большим удалением мундштука от нагреваемой поверхности, чтобы избежать ее перегрева и тем более оплавления. Температура нагрева оценивается при этом термопарами, при меньших ее значениях термокарандашами, а при достаточно широком диапазоне температур термической обработки (например, для малочувствительных к температуре обработки низкоуглеродистых сталей) по цвету каления, оцениваемого визуально.

Длительность выдержки и регулирование скорости охлаждения при этом ограничены целесообразной степенью загрузки сварщика. В некоторых случаях замедление скорости охлаждения достигается дополнительными простейшими устройствами, ограничивающими потери тепла в окружающее пространство (применение асбестовых одеял, помещение мелких деталей в устройства с сухим, иногда подогретым песком и др.).

Местная газопламенная термическая обработка в целях облегчения последующей механической обработки применяется для отпуска закалившихся при кислородной резке кромок заготовок и реже для местной механической обработки (например, сверления, фрезерования) закаленных деталей. Как правило, требования к режиму нагрева в этих случаях менее строгие, чем в предыдущем и легко осваиваются квалифицированным оператором.

Местный отпуск для снятия внутренних напряжений эффективен только для относительно простых сварных соединений, например типа стыка трубопроводов, приварки патрубков и пр. Режим такой термической обработки для стальных конструкций обычно задается температурой (как правило, в пределах 600- 680° С), длительностью выдержки и шириной зоны нагрева. Методы выполнения такой обработки и регулирования ее режима в этом случае подобны выполнению обработки на улучшение структуры, но максимальная температура нагрева, как правило, меньше, а длительность выдержки достигается средствами, задерживающими охлаждение.

Перераспределение внутренних остаточных напряжений в сварных конструкциях, в основном при стыковых швах, может быть достигнуто и так называемой термопластической обработкой. При этом для перераспределения напряжений обеспечивается прогрев полос шириной около 80 мм примерно до 250° С специальными многопламенными горелками с линейным расположением сопел для пламени одновременно с двух сторон от шва на расстоянии от него 100-150 мм. По мере перемещения горелок нагретые полосы заливаются водой для быстрого охлаждения и нераспространения нагрева на большую ширину. Вода подается через специальные каналы в горелке, позади сопел для пламени. При таком режиме в нагревавшихся зонах металла появляются остаточные пластические деформации, растягивающие шов и снимающие при этом имеющиеся остаточные напряжения растяжения в металле шва и околошовной зоны. Однако одновременно в основном металле, в зоне нагрева и охлаждения параллельно швам возникают остаточные напряжения, равные, как правило, пределу текучести и распространенные в большей зоне, чем после сварки. В связи с тем, что такое перераспределение остаточных напряжений, снижая их в шве, создает по величине примерно такие же в двух зонах основного металла, оно целесообразно только в том случае, когда механические свойства металла шва и околошовной зоны ниже, чем свойства свариваемого металла. При современном состоянии сварки, когда в большинстве случаев обеспечивается необходимая прочность и надежность швов, мало отличающаяся от металла конструкции, метод термопластического перераспределения напряжений в настоящее время почти не применяется.

Для очистки поверхностей (в меньшей степени и зазоров в собранных под сварку конструкциях) от окислов и ржавчины также применяется газопламенный нагрев. При этом вследствие достаточно концентрированного ввода тепла в поверхностный слой нагретые окислы откалываются (отскакивают) от более холодного металла и сдуваются механическим воздействием пламени. В некоторой степени при пламени нормальной регулировки происходит и восстановление окислов. Для такой очистки металла применяются либо обычные горелки (очистка зазоров, участков прилетающих к месту, где будет накладываться шов), либо огневые «швабры» — многопламенные горелки с длинными рукоятками и роликами, обеспечивающими необходимое расстояние от пламени до очищаемой поверхности листа.

Автор:

Администрация

Общая оценка статьи:Опубликовано:

2012.06.04

Разновидности правки

Заготовка цилиндрическая под воздействием внешней нагрузки может искривиться, а имеющая листовую конфигурацию может помяться. Изделия в виде осей, даже не передающих момент вращающей силы, а также валов могут согнуться. Под технологической операцией правки металла понимается ряд действий, по завершении которых выполненной из металла заготовке возвращается изначальная форма. Дефекты/изъяны бывают самыми разными. Чаще всего встречаются такие:

выпуклость. Проявляется на плоском прокате в виде увеличения толщины – размера поперечного сечения листа – от краев по направлению к центру;

вмятина. Углубление на поверхности металлической пластины, обрамленное пологими краями;

волна. Это – отклонение формы поверхности листа от прямолинейности.

Правка бывает двух видов:

ручная. Осуществляется при изготовлении домашними мастерами уникальных по форме изделий. Хоть набор используемого инструмента довольно-таки несложен, к уровню квалификации работника предъявляются высокие требования;

механическая. Используется в условиях промышленного производства. Оборудование весьма сложное, крупногабаритное и имеет большой вес. Но оно характеризуется высоким уровнем производительности, и его конструкция обеспечивает возможность автоматизации технологического процесса правки.

Выполнять такую операцию при отрицательной температуре не допускается. Уровень пластичности материала в данном случае снижается, и он становится хрупким. Более того! Иногда требуется нагревать обрабатываемую деталь до температуры от 140°С до 400°С. После этого ее пластичность повышается

Оборудование для правки

Правка изделий из металла в производственных условиях проводится на станках. Для этого используется следующее оборудование:

- Правильные вальцы. В качестве инструмента устанавливаются валы, между которыми пропускается металл. Давление рассчитывается так, чтобы его хватало на исправление дефекта, но не превышало пластичности материала. Часто оборудование автоматизировано, поэтому обладает высокой производительностью. Валки бывают разной формы, поэтому между ними пропускается не только листовой металл, но и прутки.

- Пресса. Они требуют установки штампов. Часто правка, которая еще называется чеканка, совмещается с другими операциями в одном штампе.

В случае ручной правки применяется такой инструмент:

- Чугунные плиты. Характеризуются большим весом.

- Рихтовальные бабки. Применяются для работы с твердым материалом.

- Молотки. В зависимости от обрабатываемого металла бывают разной конфигурации.

- Кувалды. Те же молотки, только большого веса. Используются, если силы удара молотка для деформирования оказывается недостаточно.

- Киянки — деревянный молоток.

- Гладилки. Они изготавливаются из дерева и предназначены для выравнивания металла.

Киянка для правки металла

Правка металлических листов

Сложность этой операции зависит от разновидности обнаруженного дефекта. Но особые трудности возникают, когда выявляется их комбинация. Например, выпуклость по центру пластины и одновременно волнистость кромки.

Выпуклость

При правке выпуклости удары следует наносить по окружности. Начинать необходимо с линии, обрамляющей дефект. В ходе работы радиус окружности постепенно нужно уменьшать, перемещаясь от края выпуклости к ее центру. По мере продвижения, частота ударов возрастает, а их сила, наоборот, становится меньше.

Особый подход применяется, когда на листе имеется несколько таких дефектов. В данном случае ударами молотка нужно добиться чтобы выпуклости объединились в одну общую, после чего правка осуществляется по вышеописанной методике.

Волнистость

Правка металлического листа с волнообразными краями выполняется, начиная с его краев с последующим передвижением к центру. Волнистость кромок разглаживается после растяжения пластины в середине.

Тонкие листы

Обработка заготовок с небольшой толщиной с целью возвращения им плоской конфигурации посредством бойков не проводится. Причина – не исключено появление заломов металла в результате его расковки. Тонкий лист правится протяженными ровными плоскостями брусков-гладилок, выполненными из дерева либо из стали. Разглаживание производится по разным направлениям с постепенным усилением нажима.

Способы: вручную и механические, с нагревом и без

В зависимости от размеров могут использоваться для маленьких заготовок — ручные методы правки, для габаритных и тяжелых — применяется специальное механическое оборудование.

Правка крупногабаритной заготовки на специальном механическом оборудовании. Фото Подольский завод оборудования

Свойства некоторых материалов не позволяют убрать дефект заготовки методом холодной деформации, так как возможна потеря ее целостности. В таком случае помогает нагрев заготовки, увеличивающий способность заготовки к растяжению.

Правка изделий из закаленного металла

В этом случае для рихтовки молотки, оснащенные мягкими бойками, не используются. С этой целью применяют инструмент с подобными элементами, изготовленными из стали с высокими прочностными характеристиками. При этом острую часть бойка – нос – скругляют, то есть придают ему округлую конфигурацию.

Выправка закаленного металла осуществляется нанесением импульсных точечных воздействий по вогнутому фрагменту заготовки. В результате ударов на данном участке обрабатываемой детали наблюдается растяжение структуры материала, из-за чего поверхность становится все более плоскостной. Проводится эта операция:

на рихтовочной/правильной бабке, отличающейся поверхностью полусферической формы;

с попеременным передвижением заготовки снизу-вверх и сверху вниз. Правка закаленного угольника, у которого нарушен прямой угол, выполняется одним из следующих двух способов (см. рис.):

если угол стал острым, направление ударов – ближайший к точке пересечения лучей/сторон внутренний участок поверхности этой детали;

- когда угол трансформировался в тупой, место нанесения ударов – зона, близлежащая к вершине уже угла внешнего.

Металл на участке воздействия подвергается растяжению, в результате чего значение угла 90° восстанавливается.

Зачем нужна правка металла

Произведенный металлический прокат используется как заготовка для штамповки горячим или холодным способом. Поэтому металл должен полностью соответствовать государственным стандартам. К нормативам ГОСТ относится:

- проверка листов и полос на неплоскостность;

- проверка круглых прутков на допустимый размер кривизны;

- проверка квадратных прутков на величину вогнутости или выпучивания.

Другие случаи, когда прибегают к правке металла:

- разрезание листового металла на гильотинных ножницах;

- усадка металлоконструкции;

- термическая обработка металла;

- выталкивание готового изделия из полости матрицы.

Оснастка для выполнения рихтовки/правки

Ручная правка/рихтовка металлических листов и изготовленных из них элементов конструкции осуществляется при помощи молотков на специальной оснастке – рихтовальных бабках, а также правильных плитах.

Рихтовальные бабки

Для изготовления этих приспособлений используются стальные сплавы, подвергнутые термообработке. Рабочая поверхность рихтовальной бабки бывает:

в виде плоского круга на цилиндрическом основании, радиус которого (обозначение R) колеблется в диапазоне 150 мм≤R≤200 мм:

сферической. Это – боковая поверхность усеченного по плоскости симметрии и по краям цилиндра.

Также в домашних мастерских в качестве рихтовальной бабки часто используется железнодорожный рельс, обрезанный до длины от 0,5 м до 1 м. Его удобно перемещать по плите. Кроме того, рельс не подвергается деформации и остается, практически, неподвижным, когда по обрабатываемой детали наносятся удары молотком.

Правильные плиты

Правильные плиты выпускаются в двух модификациях.

Материал изготовления – чугун. Исполнение – конструкция с боковыми ребрами либо сплошная.

Материал изготовления – сталь.

Плита должна обладать большим весом и характеризоваться достаточной устойчивостью, чтобы удары молотка не вызывали ее сотрясение. Что же касается требований к состоянию ее поверхности, то они стандартны: она должна быть идеально ровной, и без присутствия посторонних частиц в виде грязи и остатков металлических осколков, мешающих получить качественный результат рихтовочных работ.

Устанавливать плиты нужно на подставках. Они могут быть и металлическими, и деревянными. Но самое главное, чтобы эти подставки обеспечивали помимо устойчивости еще и требуемую горизонтальность. Для удобства выполнения рихтовки нужно, чтобы вокруг плиты имелось достаточно пространства.

Существует еще один интересный вариант такой оснастки. В качестве материала изготовления плиты правильной выступает плотная резина со множеством небольших выступов, скорее, даже, бугорков с одинаковой высотой. Под воздействием ударов металл сам определяет свое место. В результате наблюдается значительное возрастание производительности процесса рихтовки, если сравнивать с использованием обычной правильной плиты, изготовленной из стали.

Молотки

К молоткам, используемым для правки, предъявляется следующее ключевое требование: они должны быть более мягкими, чем материал обрабатываемой заготовки. Ввиду этого, для рихтовки листовой стали обычно используется ударный инструмент со свинцовыми либо медными бойками. Причем, эти элементы должны характеризоваться закругленной формой. Боек квадратной конфигурации при ударе оставит на металлической пластине забоины. Когда же предстоит обрабатывать мягкие металлы или цветные сплавы, применять необходимо молотки, оснащенные бойками из резины либо дерева.

Удобство работы будет обеспечено при соотношении веса ударного инструмента и этого же параметра правильной плиты, равным 1:100.

Виды шабрения металла

В первую очередь следует определиться с назначением работ. Разделяют размерное и декоративное шабрение. Первый метод призван получить идеально ровную плоскость, а второй влияет лишь на визуальные качества изделия.

Шабрение и притирка улучшают характеристики детали, хотя результаты обработки имеют значительные различия: притирка абразивными материалами не способна придать тех свойств, которые дает шабровка. Это следствие воздействия абразивных частиц, которые остаются на поверхности, понижая износостойкие качества.

Добиться ровной плоскости можно несколькими способами:

- Пришабривание к контрольной измерительной поверхности (плите).

- Совмещение граней.

- Метод трех плит.

Метод пришабривания к контрольной плите

Считается наименее точным способом шабровки. Его применение дает возможность получить поверхность третьего класса точности. Ключевым способом проверки качества обработки является специальная краска, которую наносят на плиту. По отпечаткам следов на плоскости определяют проблемные участки, требующие первоначальной шабровки. Обработка считается законченной при полном отпечатке краски на плоскости заготовки.

Метод совмещения граней

Применим для подготовки элементов призматической формы. Метод заключается в пригонке и совмещении между собой двух рабочих граней. Для этого нерабочие грани изделия подлежат предварительной обработке. Качество пригонки определяется с помощью контрольной плиты, принцип действия которой был рассмотрен выше.

Применение данного метода гарантирует, что угол наклона к боковым плоскостям будет составлять ровно 90º. При параллельной пригонке используются не боковые, а параллельные плоскости с применением двух контрольных плит.

Метод трех плит

Современная технология, которая позволяет достичь наилучших результатов даже при отсутствии измерительных приборов. Суть метода заключается в использовании трех плит, каждой из которой присваивается собственный порядковый номер. Две плиты пригоняются друг другу без выравнивания плоскости. Скорее всего, одна будет иметь выпуклую форму, а вторая – вогнутую. Для устранения данных дефектов используют контрольную плиту с постепенным устранением всех недостатков.

В последнее время приобретает популярность метод доводки плоскости, при котором на рабочий участок наносят притирочную смесь из керосина и пасты ГОИ. После этого выполняют притирку в несколько этапов, до получения идеальной поверхности. Рабочим инструментов в данном случае будет служить чугунная плита.

Способы шабрения

Существует ручное и механическое шабрение. В первом случае для обработки используют ручные инструменты. Второй способ связан с использованием различного оборудования, для работы с которым необходимы специалисты высокой квалификации. Независимо от способа требуется надежная фиксация заготовки.

Распиливание и припасовка – это технологический процесс, напоминающий шабровку. Припасовкой называют сопряжение деталей с замкнутым или полузамкнутым контуром. Рабочим инструментом в данном случае служит мелкий напильник.

Как выпрямить лист металла

Правка листового металла

Сложность правки листового металла зависит от того, какого типа дефект имеет лист – волнистость кромки, или выпуклость, или вмятину в середине листа, или то и другое одновременно (рис. 15).

Рис. 15. Приемы правки листового металла: а – при деформированной середине листа; б – при деформированных краях листа; в – с использованием деревянной гладилки; г – с использованием металлической гладилки.

Во время правки выпуклости нужно наносить удары, начиная от края листа по направлению к выпуклости (рис. 15 а, б).

Наиболее распространенная ошибка заключается в том, что самые сильные удары наносятся по тому месту, где выпуклость наибольшая, а в результате на выпуклом участке появляются небольшие вмятины, которые еще более осложняют неровную поверхность. Кроме того, металл в таких случаях испытывает очень сильную деформацию на разрыв. Поступать нужно как раз наоборот: удары должны становиться слабее, но чаще, по мере того как правка приближается к центру выпуклости. Лист металла нужно постоянно поворачивать в горизонтальной плоскости, чтобы удары равномерно распределялись по всей его поверхности.

Что такое правки?

Правка

(от англ. edit) — совершение участником действий редактирования страницы, после перехода по ссылке «

Правка

». … Включает в себя изменение (редактирование) или создание любой страницы, темы на форуме, сообщения, а также загрузку/замену файлов.

Интересные материалы:

Как правильно варить на полуавтомате? Как правильно вешать крючки на шторную ленту? Как правильно вешать тюль на тесьме? Как правильно включить газовую колонку? Как правильно вносить гумус? Как правильно все расставить на кухне в шкафах? Как правильно вставить карту памяти в компьютер? Как правильно вставлять Аирподс про? Как правильно вставлять в уши Аирподс? Как правильно выбирать сплит систему?

Правка округлых металлических деталей

Метод выполнения правки в данном случае, практически, такой же, как и при обработке полосы. Неровности подлежат маркировке мелом, а заготовку нужно размещать так, чтобы выпуклость была сверху. Удары следует наносить по направлению от периферийных участков дефекта к центральным.

После корректировки основного изъяна:

- деталь переворачивается вокруг оси;

- сила ударов снижается.

Делается это с целью недопущения деформации обрабатываемой заготовки в противоположную сторону.

Аналогичный подход актуален и при работе с прямоугольным либо квадратным металлопрокатом.