Что такое зенкование?

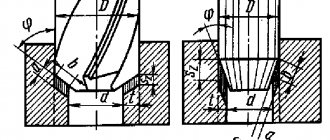

Зенкование – расширение входной части круглого отверстия для винтов с цилиндрическими или коническими (потайными) головками. Этот технологический процесс выполняется зенковкой соответствующей формы. Конические создают опорную поверхность с углом скоса 60, 75, 90, 120 градусов. Как подобрать коническую зенковку по размеру крепежа, можно узнать из предыдущей статьи.

Цилиндрические зенковки формируют углубление в форме цилиндра под винты с внутренним шестигранником DIN 912 или под винты с полукруглыми и шестигранными головками, которые согласно проекту должны быть утоплены в теле детали. Инструмент имеет зубья на торце и направляющую цапфу для точного центрирования режущей части относительно оси отверстия.

Цековка в разных вариантах и видах

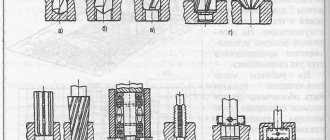

В соответствии с ГОСТ цековки делятся на несколько видов:

- С постоянными цапфами и хвостовиками цилиндрической формы.

- С переменными цапфами и хвостовиком конической формы.

- Насадные, со сменными цапфами.

- Со сменными цапфами и хвостовиком со штифтовым замком.

По материалу изготовления выделяются следующие виды:

- инструмент с рабочей поверхностью из быстрорежущих инструментальных сталей;

- с рабочей поверхностью из твердосплавных сталей.

Основным конструктивным элементом цековок с цапфой является рабочая часть с лезвиями и хвостовик.

Количество лезвий может быть различным, но наибольшее распространение получило трехлезвийное сверло-цековка.

Закрепление инструмента в кулачке патрона станка осуществляется с помощью хвостовика. В зависимости от разновидности инструмента хвостовик может быть цилиндрическим или “конус Морзе”.

Цековки с цапфой позволяют обеспечить лучшую соосность обрабатываемого отверстия и углубления под крепежные элементы. Цапфа в таких инструментах играет роль направляющей. Основное предназначение инструментов с цапфой – цековка торцевых поверхностей бобышек под гайки, шайбы, кольца.

Для снятия больших припусков металла применяются двузубые торцевые зенкеры. Эта разновидность отличается наличием небольшого (0,3 мм) смещения относительно хвостовой и рабочей частей инструмента. Каждый зуб затачивается по задней части под определенным углом. Таким образом формируется передняя режущая часть со смещением по оси и поперечное лезвие с подточкой. Подобная конструкция позволило увеличить показатели точности обработки.

ГОСТ 26258-87 определяет важные технические требования, предъявляемые к цековкам:

- рабочая часть инструмента изготавливается из инструментальной быстрорежущей стали, хвостовик – из стали 45 (ГОСТ 1050-74) или 40Х (ГОСТ 4543-71);

- инструменты диаметром менее 8 мм с цилиндрическим хвостовиком изготавливаются цельными, разновидности с коническим хвостовиком или модели диаметром более 8 мм – сварными;

- режущая часть не должна иметь сколов, прижогов, заусенцев и других дефектов;

- обратная конусность должна быть равномерной по всей длине рабочей части. Для цековок, изготовленных из инструментальных сталей, этот показатель составляет 0,08-0,16 мм, для твердосплавных – 0,05–0,10 мм на 100 мм длины.

Что такое цекование?

Цекование – это следующий этап подготовки отверстия, который заключается в чистовой обработке (выравнивание, зачистка) плоского дна уже сформированного углубления в теле детали. Цековка тоже имеет торцевые зубцы и цапфу, а на боковой поверхности стружечные канавки. Цапфа может быть сменной или постоянной.

Цекование позволяет получить абсолютно гладкие, ровные опорные плоскости под упорные кольца, плоские шайбы или головки крепежных деталей, а также позволяет добиться идеальной перпендикулярности между опорной плоскостью и осью отверстия.

По сути цековка по металлу выполняет ту же работу, что и зенкер, только зенкер обрабатывает стенки отверстия, а цековка – торцы

. Именно поэтому ее часто называют торцевым зенкером. Еще ее применяют для проточки клапанов, подрезания и зачистки торцов бобышек под шайбы, упорные кольца, гайки. Ею можно подравнивать заглубленные уступы, сформированные в результате сверления ступенчатых отверстий.

Область применения инструмента

Цековки являются многолезвийным инструментом и относятся к разновидности зенкера. Используются при выполнении технологических операций по созданию цилиндрической, конической поверхности. Торцевым зенкерованием выравнивают опорные площадки возле готового отверстия. Полученные углубления позволяют разместить головки крепежных элементов, чтобы они не выступали над поверхностью.

С помощью процесса цековки осуществляются следующие виды механообработки:

Цекование

- Выравнивание торцов во внутренних элементах конструкции;

- Делаются опорные поверхности под крепеж;

- Удаляются заусенцы и наплывы;

- Происходит содание ступенчатых отверстий;

- Снятие фасок на кромках.

Режущий инструмент позволяет работать на станке со стальными, чугунными заготовками и деталями из цветного металла и различных сплавов.

Цекование отверстий направлено на решение важных технологических задач:

- Рост качества обработки внутренних элементов.

- Подготовка под выполнение последующих операций обработки и сборки.

- Реализация норм по геометрической точности и расположению, например, нормального расположения к оси обработанного отверстия.

По причине сходства конструкции и технологии использования цековку прозвали торцевым зенкером.

Инструмент используется на сверлильных, токарных, фрезерных, расточных и специализированных металлорежущих станках.

К разновидности цековок для обработки труднодоступных участков относятся инструменты обратного хода. Цековка устанавливается на оправку и выполняет подрезку торца ходом пиноли снизу вверх, а не наоборот, как при традиционной обработке на станке.

Работы выполняемые на сверлильном станке

Какова оптимальная скорость резания?

При зенковании или цековании скорость резания устанавливается в зависимости от обрабатываемого материала. Оптимальные значения приведены ниже.

Источник – «Энциклопедия по машиностроению XXL».

| Сталь HB ≤ 180 | 10-18 м/мин |

| Сталь HB ≥ 180 | 7-12 м/мин |

| Чугун твердый | 7-12 м/мин |

| Чугун средней твердости, бронза | 12-23 м/мин |

| Алюминиевые сплавы | 40-65 м/мин |

Примечание:

Наименьшие значения скорости соответствуют инструменту большего диаметра, а наибольшие значения – меньшему диаметру. При использовании твердосплавных зенковок и цековок возможно увеличение скорости в 1.8-2 раза.

Другие параметры, задаваемые на обрабатывающем станке, такие как глубина резания, подача, поправочные коэффициенты, мощность, являются расчетными и определяются по табличным данным из действующих в отрасли нормативных документов.

Полезные советы Обновлено: 16.11.2020 12:41:55

Конструктивные особенности

Цековка относится к металлообрабатывающим приспособлениям осевого типа. Она включает в себя три составляющие:

- Рабочая часть. На конце инструмента расположена контактная зона с режущими лезвиями для обработки металлической поверхности. К ней также относят направляющую цапфу.

- Хвостовая часть. Находится с противоположной стороны, фиксируется в патроне станка.

- Соединительная часть. Расположена между вышеуказанными элементами. Ее предназначение – передача крутящего момента от станка к режущим кромкам.

Цековка может представлять собой монолитное приспособление или сборную конструкцию в зависимости от типа исполнения.

Особенность инструмента – торцевое расположение лезвий.

В процессе выполнения работ очень важен механизм удаления снятой металлической стружки. В цековках эту функцию выполняют винтовые каналы, расположенные в боковой части приспособления.

Направляющая цапфа отвечает за качество обработки и угол наклона цековки в процессе выполнения работ. Это достигается благодаря надежной фиксации цапфы после погружения инструмента в отверстие. Таким образом работы ведутся в заданной плоскости, без осевого смещения.

Процесс монтажа цековки не отличается от действия прочих приспособлений осевого типа: хвостовик зажимается патроном станка.

Соблюдайте правила при работе с цековкой

При выполнении цекования необходимо придерживаться ряда правил:

- При цековании открытых поверхностей рекомендуется зафиксировать на хвостовике инструмента упор. Простейший способ – использование упорной гайки с контргайкой.

- При цековании углублений под шляпки метизов используется инструмент с углом при вершине 90°. Уменьшение угла выполняется в тех случаях, когда после цекования на поверхности обрабатываемого отверстия остается огранка.

- Выполнение отверстий под метизы выполняется в два этапа. Сначала рассверливается отверстие до определенного диаметра, затем цековкой отверстию придается нужная форма и размер.

- Направляющая цековки не должна соприкасаться с втулкой всей поверхностью. Допустимо соприкосновение винтовыми ленточками. Нарушение этого правила может привести к заеданию цековки во втулке в результате сильного нагревания заготовки и металлорежущего инструмента под воздействием высокой скорости вращения шпинделя станка.

- Соосность отверстия обеспечивается за счет применения цековок с направляющими.

- При закреплении торцевого зенкера в быстросменном патроне, рекомендуется располагать режущие зубья с двух торцов.

- Для обработки заготовок из металлов высокой твердости следует использовать инструмент с твердосплавными пластинами.

- Для обработки хрупких сплавов рекомендуется применять винтовые однозубые торцевые зенкеры с радиально расположенной передней поверхностью.

Соблюдение правил дает гарантию получения идеально точных по размерам отверстий.

ИНСТРУМЕНТАЛЬНО — ПОДШИПНИКОВЫЙ ЦЕНТР

Различают три основных способа изготовления спиральной канавки сверла: вышлифованный профиль, фрезерованный профиль и винтовой прокат. В производстве самый дешевый способ — винтовой прокат, соответственно в ущерб качеству. Это не смущает отечественные фирмы и они массово закупают в Китае именно эти сверла. При этом их изготавливают из самой дешевой стали 4241 (меньше 3% вольфрама W) и маркируют Р6М5. В принципе они вполне пригодны для работы по дереву.

Заточка свёрл.

Если вы работаете с деревом, сверло можно не перетачивать годами. Другая история со свёрлами по металлу. Их изготавливают из быстрорежущей стали и твёрдость рабочей поверхности достигает HRC 62-64. Наиболее распространёнными марками стали являются Р9, Р6М5, Р18 и Р6М5К5. Особое место занимают твёрдосплавные свёрла из сплавов ВК8 и ВК6М, которые изготавливают, как монолитными, так и с напайными пластинами. Значительное количество типов сверл обуславливает и разный подход к их заточке и переточке.

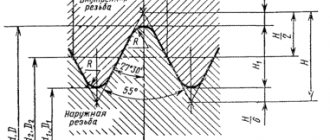

Не последнюю роль играет и тип обрабатываемого материала от которого зависит угол в плане сверла. Для сверления конструкционных, легированных и подобных сталей он составляет как правило 2φ118°, а для более мягких сталей 2φ135°.

При заточке и переточке должен быть получен не только угол в плане φ, но и необходимые для резания задние углы α 8-18° и спад затылка. Это позволит исключить трение задней поверхности о дно отверстия. Качество заточки оценивают осевым биением кромок δ, зависящим от погрешности окружного шага канавок Δ и нецентричности сердцевины ω. Непрямолинейность режущих кромок не должна превышать 2 δ.

Биение легко проверить стрелочным индикатором часового типа, который крепится на стойке.

При обработке хрупких материалов происходит износ по задней поверхности и уголкам, а при обработке вязких материалов по ленточке. Помимо износа, на ленточках могут образовываться полипы. Главная задача, это сводное размещение образуещейся в процессе сверления стружки в канавке сверла. Применяют различные способы заточки, среди которых наиболее распространены винтовая, сложновинтовая и двухплоскостная для свёрл с напайными твёрдосплавными пластинами.. Для продления срока службы сверла часто используют подточку перемычки, так как она по сути не режет , а скоблит. Сокращение длины перемычки позволяет сократить нагрев и преждевременное выкрашивание режущих кромок.

Заточка производится абразивными кругами, как прямого профиля из электрокорунда нормального 25А, так и чашечными ЧК. Доводка осуществляется кругами из карбида кремния зеленого 64С. Заточка твердосплавных свёрл осуществляется алмазными кругами тарельчатой и чашечной формы 12А2. Для правки кругов используются алмазные карандаши. При заточных работах, для избегания травм желательно использовать перчатки и защитные очки.

При заточке нельзя допускать перегрева сверла, так как могут появиться трещины и возможно отслоение твердосплавных пластин. Для того, чтобы избежать этого, необходимо периодически охлаждать сверло жидкостью. Для охлаждения можно использовать обычную воду, но гораздо эффективней смазочно-охлаждающую жидкость (СОЖ), о чём не следует забывать и в процессе сверления.

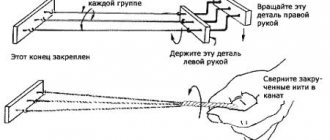

Подбор сверла под нарезание резьбы

ПРИЛОЖЕНИЕ (рекомендуемое). ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЦЕКОВОК

ПРИЛОЖЕНИЕ Рекомендуемое

Черт.8. Тип 1

Тип 1

(черт.8, табл.10)

Черт.8

Таблица 10

мм

| Число зубьев | |||||||||

| 2,2 | 1,1 | — | — | 0,1 | 0,7 | 0,2 | 0,3 | 0,3 | 4 |

| 1,2 | |||||||||

| 2,5 | 1,3 | ||||||||

| 1,4 | |||||||||

| 2,8 | 1,5 | 0,8 | |||||||

| 1,6 | |||||||||

| 3,3 | 1,7 | 0,2 | 1,0 | ||||||

| 1,8 | |||||||||

| 3,8 | 2,0 | 1,2 | 0,3 | ||||||

| 2,1 | |||||||||

| 4,3 | 2,2 | ||||||||

| 2,4 | |||||||||

| 5,0 | 1,7 | ||||||||

| 1,8 | |||||||||

| 2,0 | 0,85 | 1,8 | — | 2 | |||||

| 2,7 | — | — | 1,3 | 4 | |||||

| 2,9 | |||||||||

| 6,0 | 2,2 | 2,0 | 0,5 | 0,5 | 0,8 | ||||

| 2,4 | |||||||||

| 2,6 | |||||||||

| 3,2 | 1,6 | ||||||||

| 3,4 | |||||||||

| 6,5 | 3,7 | 0,2 | 4 | ||||||

| 3,9 | |||||||||

| 2,7 | 2,0 | ||||||||

| 7,5 | 2,9 | ||||||||

| 3,1 | 2,70 | 3,0 | — | 2 | |||||

| 8,0 | 3,2 | — | — | 2,5 | 4 | ||||

| 3,4 | |||||||||

| 3,6 | |||||||||

| 4,3 | 2,0 | ||||||||

| 4,5 | |||||||||

| 10,0 | 4,3 | 3,0 | 0,8 | 1,0 | |||||

| 4,5 | |||||||||

| 4,8 | |||||||||

| 5,3 | 2,5 | ||||||||

| 5,5 | |||||||||

| 11,0 | 5,3 | 0,3 | 3,0 | ||||||

| 5,5 | |||||||||

| 5,8 | |||||||||

| 6,4 | 2,5 | ||||||||

| 6,6 | |||||||||

| 12,0 | 4,3 | 4,0 | |||||||

| 4,5 | |||||||||

| 5,3 | 3,6 | ||||||||

| 5,5 | |||||||||

| 5,8 | |||||||||

| 13,5 | 6,4 | ||||||||

| 6,6 | |||||||||

| 7,0 | |||||||||

| 5,3 | 0,5 | 5,0 | 1,0 | 1,2 | |||||

| 15,0 | 5,5 | ||||||||

| 8,4 | 4,0 | ||||||||

| 9,0 | |||||||||

| 5,3 | 5,5 | ||||||||

| 16,0 | 5.5 | ||||||||

| 5,8 | |||||||||

| 18,0 | 6,4 | 6,0 | |||||||

| 6,6 | |||||||||

| 7,0 | |||||||||

| 8,4 | 4,0 | ||||||||

| 9,0 | |||||||||

| 10,0 | 5,0 | ||||||||

| 10,5 | |||||||||

| 11,0 | |||||||||

| 20,0 | 8,4 | 0,5 | 6,0 | ||||||

| 9,0 | |||||||||

| 10,0 | |||||||||

| 10,5 | 5,5 | ||||||||

| 11,0 | |||||||||

| 12,0 | 4,0 | ||||||||

| 13,0 | |||||||||

| (13,5) | |||||||||

| 14.0 |

Черт.9. Тип 2

Тип 2

(черт.9, табл.11)

Черт.9

Таблица 11

мм

| Обозначение пластин по ГОСТ 25400-82 | ||||||||

| 13,5 | 2,5 | 5 | 1 | 1,0 | 0,8 | 0,3 | 1,0 | 21070 |

| 15,0 | 3,0 | 1,0 | 0,5 | 1,2 | ||||

| 16,0 | 6 | 211190 | ||||||

| 18,0 | 3,5 | |||||||

| 20,0 | 4,0 | 7 | ||||||

| 22,0 | 5,0 | 1,6 | 1,6 | 1,6 | ||||

| 24,0 | 21230 | |||||||

| 26,0 | 8 | 21210 | ||||||

| 28,0 | 21290 | |||||||

| 30,0 | 2,0 | |||||||

| 32,0 | 6,0 | 10 | 2,0 | |||||

| 33,0 | 21130 | |||||||

| 34,0 | 2,5 | 21150 | ||||||

| 36,0 | ||||||||

| 38,0 | 21350 | |||||||

| 40,0 | ||||||||

| 42,0 | 7,0 | 12 | 2 | |||||

| 43,0 | ||||||||

| 45,0 | 8,0 | 14 | 3,0 | |||||

| 48,0 | ||||||||

| 52,0 | 9,0 | 16 | 21410 | |||||

| 63,0 | 21350 | |||||||

| 55,0 | ||||||||

| 57,0 | 10,0 | 17 | ||||||

| 60,0 | 21250 | |||||||

| 61,0 |

Черт.10. Тип 3

Тип 3

(черт.10, табл.12)

Черт.10

Черт.10 (продолжение)

Таблица 12

мм

| Обозначение пластины по ГОСТ 25400-82 | |||||

| 34 | 6 | 10 | 1 | 2,5 | 21150 |

| 36 | |||||

| 38 | 21350 | ||||

| 40 | 7 | 12 | |||

| 42 | 2 | ||||

| 43 | |||||

| 45 | 8 | 14 | 3,0 | ||

| 48 | |||||

| 52 | 9 | 16 | 21410 | ||

| 53 | 21350 | ||||

| 55 | |||||

| 57 | 10 | 17 | |||

| 60 | 21250 | ||||

| 61 |