Составные части болта

Болты являются крепёжными деталями, которые состоят из двух частей: ножки с резьбой и шляпки, соединяющейся с ножкой через отверстие. Как правило, такие крепежные детали изготавливаются из высококачественной углеродистой стали. В зависимости от технологий изготовления болты бывают оцинкованные и не оцинкованные.

Преимущества оцинкованных крепежных деталей состоит в том, что они более невосприимчивы к коррозии и не теряют металлический блеск на протяжении всего срока эксплуатации. Преимущественно такие болты применяются в видимых местах соединения деталей, например: во время сборки мебели, различной техники, внешней обшивки, а также в интерьерной мебели.

Кроме того болты также могут изготавливаться из жаропрочной, нержавеющей стали, а вот из меди или латуни болты практически не изготавливаются. Изготавливаются болты в соответствии с рекомендациями ГОСТа и DINа.

Основные виды болтов

Вернемся к начальной теме статьи и рассмотрим основные виды данного крепежа. А именно:

- Мебельный

- Лемешный

- Дорожный

- Высокопрочный

- Рым-болт

Мебельный болт

Применяется, прежде всего, в мебельной промышленности для сборки и изготовления мебели.

Изделие изготавливается по стандарту ГОСТ 7801-81 с низким классом точности C.

Головка болта имеет полукруглую форму. Под головкой находится ус для усиленной фиксации крепежа.

Марка стали: 10кп Класс прочности: 3.6,4.8, 5.8 Покрытие: цинк или без покрытия

Лемешный болт

Крепеж для различных соединений. Применяется в строительстве и машиностроении.

Изделие изготавливается по стандарту ГОСТ 7786 с низким классом точности С.

У болта потайная головка позволяющая крепежу не выступать над поверхностью.

Марка стали: 10кп Класс прочности: 4.8, 5.8 Покрытие: цинк или без покрытия

Дорожный болт

Данный крепеж применяется в строительстве металлических конструкций. Изделие изготавливается по стандарту ГОСТ 7802 с низким классом точности С.

Марка стали: 1759.0 Класс прочности: 3.6 Покрытие: HDG (горячий цинк)

Высокопрочный болт

Используется, прежде всего, для эксплуатации в условиях низких температур и высокой нагрузки. Изделие изготавливается по стандарту ГОСТ Р52644, ГОСТ 22353 с среднем классом точности B.

Марка стали: 40Х «Селект» Покрытие: цинк, без покрытия

Рым болт

Данный крепеж используется для монтажных работ. Изделие изготавливается по стандарту ГОСТ 4751-73 .

Покрытие: цинк Грузоподъемность: 140, 140, 230, 340, 490, 700, 1200, 1800, 3200, 4600, 6300, 8600 кг.

На самом деле видов болтов намного больше, но мы не будем их рассматривать в связи с узкой спецификой таких крепежей. Если вам необходима консультация или помощь специалистов, свяжитесь с нами по телефону.

По форме шляпки

В зависимости от формы головки и предназначения различают следующие метизы. Наиболее часто изготавливаются болты, имеющие шестигранную или же круглую шляпку, но встречаются также с овальной и квадратной. Помимо этого шляпки также различаются и по размерам головки. Так по стандартам DINа существуют, такие крепежные детали, имеющие стандартные, уменьшенные и увеличенные профиля.

Сама форма головки так же может быть трёх видов: плоской, выпуклой и скрытой. Последняя форма головки является скрытой, которые используются в сборке мебели. Иногда во время ремонта многие используют болты со скрытой шляпкой, чтобы они не портили эстетичный вид комнаты.

• на первом и втором шляпка в форме шестигранника;

• на третьем и четвертом представлена форма головки с лысками под ключ;

• на пятом шляпка болта имеет внутренний шестигранник;

• на шестом рисунке изображена шляпка с треугольными шлицами;

• на седьмом показано скрытое расположение болта с внутренними шестигранниками.

Назначение болтов

Спрос на такие крепежные изделия существует как в быту, так и в промышленной области:

- Машиностроительные – характеризуются повышенным уровнем прочностных параметров. Чаще всего производятся с шестигранной головкой, однако иногда могут предлагаться и в другой форме. Вторая особенность заключается в наличии метрической резьбы, позволяющей болту выдерживать большие нагрузки. Поэтому использование таких метизов чаще всего связано со сферами приборо- и машиностроения, изготовления промышленного оборудования и конструкций, механизмов и т.д.

- Строительные – производятся с применением высокопрочной стали, а их отличительная особенность заключается в наличии увеличенной головки. Они используются при возведении промышленных и других зданий самого различного назначения. Также посредством их соединяют тоннели, мосты и другие металлоконструкции крупных размеров.

- Дорожные – отличием таких болтов является класс прочности, что зависит от их назначения. Закручивание крепежных изделий осуществляется без применения вспомогательных ключей, что является возможным благодаря их оснащению головкой полукруглой формы и квадратным подголовком. Болты данного вида наиболее часто применяются в дорожных ограждениях. Для дополнительной защиты от воздействий внешнего характера используется метод цинкования.

- Железнодорожные – узкая область использования данного вида болтов обусловливает отсутствие широкого спроса на них. Они применяются для соединения элементов в различных железнодорожных конструкциях, к примеру, полотнах. Такие болты производятся в трех вариантах: Стыковые используются с накладками на рельсы;

- Клеммные позволяют прочно закреплять шпалы;

- Закладные предназначены для соединения прокладок с рельсами.

Материалом, использующимся в процессе производства железнодорожных болтов, является высокопрочная сталь.

- Транспортные (норийные или элеваторные) – производятся при использовании углеродистой стали, в некоторых случаях применяется метод оцинкования покрытия. Такие болты позволяют прикреплять подающие конструкции к транспортировочной ленте. Основное их отличие заключается в том, что на одной стороне стержня головка имеет форму полусферы, а на другой является плоской. Установленная пара шипов делает невозможным поворачивание крепежа в самопроизвольном виде.

- Лемешные – выпуск таких болтов осуществляется, как правило, по индивидуальному заказу. Они используются для крепления различного навесного оборудования к техническим средствам сельскохозяйственного предназначения. Головка является потайной. Лемешные болты производятся обычно с классом C, поскольку для них не требуется высокая точность исполнения. Подголовок в форме квадрата исключает возможность самостоятельного раскручивания, в связи с чем соединение является достаточно надежным.

- Мебельные – производятся с полукруглыми или потайными головками, что позволяет сохранять эстетичные внешние характеристики. Они предназначены не только для сборки мебели, но также и для других легких конструкций и конструкций, созданных из древесины. Такие болты дополнительно оцинковываются и характеризуются невысокой прочностью.

По типу ножки болта

Как правило, ножки болта изготавливаются со стандартным диаметром всего стержня. Но встречаются в продаже и болты со ступенчатой ножкой, где нарезная часть уже гладкой. Такая форма болта помогает уравновесить нагрузку, потому такой вид деталей крепежа используют в соединении очень тяжелых частях. Таким образом, различают следующие виды болта:

• со стандартным стержням

• болт с подголовком стержня

• с уплотненной ножкой для установки в отверстие без зазоров

• с ножкой меньшего диаметра гладкой части

Болты. Типы болтов. Головки болтов. Затяжка болтов. Фиксация болтов

0

Стандартные болты по степени точности (качеству обработки) поверхности делят на болты: 1) нормальной точности; 2) повышенной точности; 3) грубой точности.

Резьба для стандартных болтов применяется метрическая с крупным и мелким шагом. При выборе шагов резьб предпочтение следует отдавать крупным шагам.

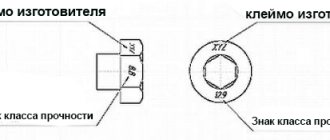

По ГОСТ 1759—70 для болтов, винтов, шпилек из углеродистых и легированных сталей установлены классы прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 6.9; 8.8; 10.9; 12.9; 14.9. Первое число, умноженное на 100, определяет минимальное временное сопротивление в МПа. второе число, разделенное на 10, определяет отношение предела текучести к временному сопротивлению; произведение чисел определяет предел текучести в МПа, уменьшенный в 10 раз. Для гаек из тех же сталей установлены классы прочности; 4, 5, 6, 8, 10, 12, 14. Число, обозначающее класс прочности, умноженное на 100, дает предельное напряжение в МПа.

Для болтов, винтов и шпилек из коррозионностойких, жаропрочных, жаростойких и теплостойких сталей установлены группы, определяющие их свойства: 21, 22, 23, 24, 25, 26. Механические свойства гаек из тех же сплавов установлены по группам: 21, 23, 25, 26.

Основные типы болтов представлены на рис. 94.

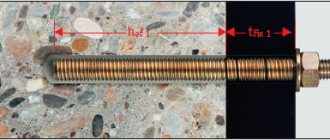

На рис. 94, I показан «жесткий» болт с диаметром стержня, равным наружному диаметру резьбы. Эта форма сохранилась только для малонагруженных или коротких болтов. В ответственных случаях применяют «упругие» болты (рис. 94, II) с диаметром стержня уменьшенным по крайней мере до размера внутреннего диаметра резьбы, а то еще более до 0,8 и даже до 0,7 номинального диаметра резьбы.

Известно, что увеличение упругости болтов улучшает условия работы стяжного соединения, подвергающегося действию ударной нагрузки.

Тонкие болты менее чувствительны к перекосам, возникающим вследствие неперпендикулярности опорных поверхностей головки и гайки, а также непараллельности резьбового пояса относительно оси болта. Утонение стержня позволяет выполнять плавные переходы между стержнем болта и нарезным поясом, а также между стержнем болта и головкой с одновременным увеличением сопротивления усталости болта. Это обусловливает повышенную сопротивляемость упругих болтов циклическим нагрузкам.

На участках, примыкающих к нарезному участку и головке, болты снабжают центрирующими поясками (рис 94, II—IV). Часто пояски не делают (рис. 94, V), отчего повышается упругость болта и способность его самоустанавливаться в отверстиях деталей.

Головки болтов обычно выполняют в виде шестигранника (рис. 95, I, II). Применяют и другие формы головки: с лысками под ключ (рис. 95, III, IV), с внутренним шестигранником (рис. 95, V), с треугольными шлицами (рис. 95, VI).

Головки с внутренним шестигранником чаще всего применяют в случае «утопленной» установки (рис. 95, VII), когда габариты не позволяют использовать наружный ключ.

Важное значение для прочности болта имеет форма перехода от стержня к головке (рис. 96) и к нарезному участку. Головка должна быть присоединена к стержню галтелью (рис. 96, II) радиусом R не менее 0,2d (рис. 96, I — без галтели).

Утонение стержней болтов дает возможность применения наиболее 6лагоприятных для сопротивления усталости форм галтелей — конической (рис. 96, III) и эллиптической (рис. 96, IV) форм, а также применения разгружающих выточек (рис. 96, V—VII). Наиболее благоприятную форму сопряжения имеют головки с конической опорной поверхностью (рис. 96, VIII, IX).

Нарезные участки следует соединять со стержнем галтелью (рис. 97, I) радиусом не менее R = (d – d0)/2 (d — наружный диаметр резьбы; d0 — диаметр стержня), лучше большим радиусом, порядка R = d (рис. 97, II), конической (рис. 97, III) или эллиптической галтелью (рис. 97, IV), обеспечивающей крутой выход резьбы и плавное соединение нарезной части со стержнем.

Сопряжение со стержнем центрирующих поясков (рис. 96, VI, VII) производится галтелями такого же типа.

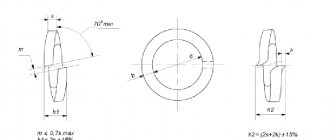

В случае, когда собственной податливости болта, даже уменьшенного размера (см. рис. 94, V), недостаточно для обеспечения правильной работы соединений, устанавливают элементы, создающие дополнительную податливость (рис. 98). Если позволяют осевые габариты, то увеличивают длину болта с помощью подставок под гайку (рис. 98, III), иногда с введением пружинного элемента (рис. 98, IV). Если осевые габариты ограничены, то упругие элементы развивают в радиальном направлении, применяя упругие подкладные шайбы (рис. 98, V, VI).

На рис. 98, VII показана своеобразная конструкция, обеспечивающая высокую податливость при небольших осевых и радиальных габаритах. Болт устанавливают в двух концентричных вилках. При затяжке болта наружная втулка (а) растягивается, а внутренняя (б) сжимается.

Сечения болта и втулок одинаковые. Таким образом, соединение обладаем податливостью примерно в 3 раза большей податливости самого болта.

Для правильной работы резьбового соединения необходимо, чтобы действующая на соединение сила была приложена по оси, иначе говоря, чтобы соединение не имело перекосов, а болт был разгружен от изгиба. Податливые болты сами по себе хорошо компенсируют перекосы; однако изгиб вызывает в стержне болта дополнительные напряжения. Поэтому для предупреждения перекосов в ответственных соединениях применяют специальные меры, например, используют посадку резьбовых деталей с зазором. В противоположность старым теориям, требовавшим всемерного увеличения плотности резьбы для увеличения надежности резьбового соединения, новая теория убедительно доказала преимущества свободной резьбы. Свободная резьба позволяет гайке несколько самоустанавливаться относительно нарезного конца болта, что способствует правильной работе соединения. Вместе с тем увеличенный зазор в свободной резьбе способствует более равномерному распределению нагрузки между витками, что, в свою очередь, повышает прочность соединения.

В ответственных соединениях широко используют принцип самоустанавливаемости. На рис. 99 показаны способы обеспечения самоустанавливаемости (примерно в порядке возрастающей свободы самоустанавливаемости). Эти способы следующие: кольцевые выборки в гайке и в головке болта (рис. 99, I); прокладки из мягкого металла (рис. 99, II); применение гаек со сферической опорной поверхностью (рис. 99, III); установка сферических шайб под гайку (рис. 99, IV, V).

Наибольшая свобода самоустанавливаемости обеспечивается в том случае, если сферические шайбы устанавливают и под гайку, и под головку болта (рис. 99, VI—VIII). Радиус сферы в сферических самоустанавливающихся шайбах делают равным R = (1,5—2,5)d, (где d — диаметр резьбы).

Затяжка болтов. При затяжке гайки болт должен быть надежно зафиксирован от проворачивания. При сборке в положении, когда головка болта находится внизу, необходимо, кроме того, придерживать болт от выпадения. Держать болт за головку ключом неудобно, а в некоторых случаях невозможно из-за ограниченных габаритов.

Способы фиксации болта от проворота показаны на рис. 100. Способ фиксации коническим подголовником (рис. 100, I—III), основанным на повышенном трении на конических опорных поверхностях, рекомендовать нельзя, так как фиксация получается нежесткой.

Способы жесткой фиксации показаны на рис. 100, IV—X. Шестигранные головки обычно фиксируют упором одной из граней в выступ в теле детали (рис. 100. IV, a). На цилиндрических деталях (типа фланцев) фиксация осуществляется упором в кольцевую заточку (рис. 100, IV, б). На болтах с цилиндрической головкой для этой цели снимают лыски (рис. 100, V). Некоторые головки (рис. 100, VI, VII) выполняют с фиксирующей гранью, вынесенной за пределы цилиндра головки.

На рис. 100, VIII—X показаны способы фиксации усиком, выполненным как одно целое с головкой болта; усик вводят в углубление в теле детали.

Способы фиксации болтов, приведенные на рис. 100, VI—X, значительно дороже простых способов фиксации за грань или лыску, поэтому их применяют только в специальных случаях.

Способы фиксации болтов усиками под головками (рис. 100, XI) или квадратными подголовниками (рис. 100, XII) в настоящее время не применяют из-за нетехнологичности (обработка гнезд под подголовники затруднительна).

Следует предостеречь от ошибок, нередко допускаемых в конструкции фиксирующих элементов. При любом способе фиксации нельзя допускать внецентренного приложения нагрузки к головке и ослабления головки. Примеры ошибочных конструкций показаны на рис. 101. В конструкциях на рис. 101, I—III неизбежна внецентренная нагрузка из-за асимметричной формы опорной поверхности головки. Конструкция на рис. 101, IV резко ослабляет головку болта и, кроме того, вызывает внецентренную нагрузку из-за нарушения сплошности опорной поверхности.

В конструкции, изображенной на рис. 102, фиксируется навертный конец болта. В теле болта проделаны два паза, входящие в зубцы, выполненные в отверстии притягиваемой детали. Этим способом предупреждают скручивание болта при затяжке, что особенно важно для длинных болтов. Конструкция применима только для стальных деталей.

Помимо фиксации от проворота, болты необходимо поддерживать в осевом направлении при затяжке. Осевая фиксация болта обязательна при механизированных способах сборки с затяжкой гаек гайковертами. Лучше всего предусматривать жесткую фиксацию болта в осевом направлении.

На рис. 103 показаны способы осевой фиксации болтов (на примере крепления цилиндрической детали к корпусу). В конструкции, изображенной на рис. 103, I, II, фиксацию осуществляют зегерами, введенными в кольцевую канавку в теле болта. В конструкциях, представленных на рис. 103, III, IV, фиксируют одновременно все болты зегером (рис. 103, III), установленным в корпусе, или пластиной (рис. 103, IV), которая к тому же предупреждает проворачивание болтов.

На рис. 103, V представлена конструкция, обеспечивающая осевую фиксацию и предупреждающая проворот; болт постоянно закреплен в корпусе гайкой. Аналогичный результат можно получить, применяя шпильки вместо болта (рис. 103, VI).

Стоит сказать несколько слов о монтаже зегеров в случае осевой фиксации болтов по способу, приведенному на рис. 103, I, II. На рис. 104, I—III показаны неправильные (ошибочные) способы установки зегеров; зегеры вмонтированы в выточки в теле корпуса; их установка на болт, предварительно введенный в корпус, невозможна или крайне затруднительна. Для облегчения монтажа в этом случае потребовалось бы увеличить диаметр выточки в корпусе до размера, по меньшей мере равного размеру зегера в разведенном состоянии (рис. 104, IV).

Правильные способы установки зегеров показаны на рис. 104, V, VI. Здесь выточки сделаны в притягиваемой детали; плоский торец корпуса допускает беспрепятственную установку зегера. Для обеспечения плотной притяжки детали к корпусу важно предусмотреть зазор (а) (рис. 104, V) между стенкой выточки и зегером.

При затяжке длинных болтов следует предупреждать скручивание болта моментом затяжки. Для этой цели на торце болта предусматривают устройства под ключ (рис. 105, I, II) или жестко фиксируют конец болта от проворота подкладной шайбой (а) (рис. 105, III), заходящей в пазы на конце болта и в корпусе. Другой способ фиксации показан на рис. 102.

Сила затяжки имеет большое значение для работоспособности болтового соединения. Необходимую силу затяжки определяют расчетом или экспериментально. В ответственных соединениях затяжку контролируют динамометрическим ключом или измерением упругой деформации болта (способ более точный). В последнем случае в конструкции болта должны быть предусмотрены средства, облегчающие измерение: на торце болта и на головке делают сферические выступы, позволяющие измерять деформацию болта микрометром «в обхват» (рис. 106, I), или предусматривают гнезда для закладки шариков при измерении (рис. 106, II).

На рис. 107 показан способ контроля силы затяжки с помощью сигнальной шайбы. Под гайку, между двумя шайбами, устанавливают мерную шайбу (а) из пластичного металла. Концентрично с ней устанавливают сигнальную шайбу (б). Толщина шайбы (а) больше толщины шайбы (б) на строго определенную величину s; эта величина наряду с пластическими характеристиками материала шайбы (а) определяет силу затяжки.

При затяжке мерная шайба сплющивается. Пока зазор не выбран, сигнальная шайба (б) свободно проворачивается. Затяжку прекращают в тот момент, когда шайба (б) перестает проворачиваться от руки; это свидетельствует о том, что зазор s выбран и затяжка осуществлена необходимой силой.

На рис. 108 и 109 показаны некоторые типы нестандартных и специальных болтов.

Ввертные болты. Эти болты по конструкции весьма близки к болтам с навертными гайками, хотя функционально как крепежные элементы они коренным образом отличаются от последних.

Большинство типов болтов, изображенных на рис. 108, 109, можно использовать в качестве ввертных болтов.

На рис. 110, I доказан жесткий ввертный болт с шестигранной головкой, на рис. 110, II—III — упругие болты; на рис. 110, IV — болт, завертываемый в футорку (случай установки в корпус из легких сплавов).

Основные типы футорок (нарезных втулок) и способы их установки в корпус показаны на рис. 111. Футорки изготовляют из стали (реже из бронзы) и завертывают по посадке с натягом, чаще всего «солдатиками».

Для обеспечения плотного прилегания притягиваемой детали привалочную поверхность обрабатывают начисто после установки футорок (рис. 111, I). Технологичнее способ, при котором футорки устанавливают с занижением по отношению к предварительно обработанной поверхности корпуса (рис. 111, II—VI). Футорки завертывают до упора в днище отверстия (рис. 111, I); в последние нитки резьбы отверстия (рис. 111, II); в буртик (рис. 111, III) или в гладкий поясок на наружном торце футорки (рис. 111, IV).

На рис. 111, V показана конструкция футорки с уменьшенным «воротником», позволяющая получить равномерное распределение нагрузки по виткам резьбы. На рис. 111, VI представлена конструкция футорки, завертываемой с противоположного конца отверстия (случай сквозного отверстия).

На рис. 112 приведена самоврезающаяся футорка, применяемая для установки в корпуса из мягких металлов и пластиков. На наружной поверхности футорки нарезан поясок мелких продольных шлицев (а) и несколько кольцевых гребешков (б) треугольного профиля. Прорезные концы футорки подгибают к центру, после чего футорку калят. Футорку устанавливают в корпус так, чтобы продольные шлицы врезались в стенки гнезда. При завертывании нарезной конец болта распирает концы футорки. Кольцевые выступы при этом «впиваются» в стенки гнезда, обеспечивая связь между футоркой и корпусом.

При установке ввертных болтов желательно обеспечить свободу самоустанавливаемости головки относительно опорной поверхности. Это требование больше относится к ввертным болтам, чем к крепежным деталям других видов: у болтов с гайкой больше возможности самоустановки, так как болт сопрягается со стягиваемыми деталями только кольцевыми опорными поверхностями головки и гайки; у длинных шпилек задача облегчается податливостью стержня шпильки.

На рис. 113 показаны способы обеспечения самоустанавливаемости. В конструкции на рис. 113, I некоторая самоустанавливаемость головки обеспечивается разгружающей выточкой под головкой. Целесообразнее всего вводить сферические опорные поверхности (рис. 113, II—VI).

В машинах и узлах, где по требованиям к габаритам или к внешнему виду нежелательно применение выступающих головок, часто устанавливают болты с цилиндрической головкой с внутренним шестигранником или мелкими треугольными шлицами; головку утапливают в гнезде притягиваемой детали (рис. 114).

Для облегчения завертывания болтов с цилиндрической головкой на начальных стадиях, когда болт идет «из-под руки», наружную поверхность головки часто снабжают накаткой (рис. 115).

На рис. 116 изображены конструкции головок с внешними и с внутренними элементами, допускающими завертывание на выбор наружным или внутренним ключом.

Разновидности болтов

Виды болтов весьма разнообразны. Материал изготовления, конфигурация головки, класс прочности – все это определяет область применения и особенности работы с крепежом.

По типу резьбы

Различают несколько разновидностей.

- Метрическая – дистанция между витками измеряется в миллиметрах. Шаг одинаковый, форма пазов образует треугольник. Различают модели с крупным и мелким шагом.

- Дюймовая – отличается лишь тем, что шаг измеряется в дюймах. Это удобно при соединении труб с дюймовой резьбой.

- Трапециевидная – пазы формируют трапецию. Такое соотношение улучшает сцепление и увеличивает силу трения. Соединение оказывается более прочным.

- Упорная – пазы в сечении образуют прямоугольник. Болт создает очень высокое трение, поэтому такой вариант сцепления считают самым надежным.

- Прямоугольная – применяется, когда на соединение действует высокая нагрузка.

В быту используют обычные модели с метрической или дюймовой рябой.

По типу головки

Форма головки подбирается в соответствии с назначением. Существует следующие варианты.

- Универсальная – шестигранная головка под ключ.

- Крепежное кольцо вместо головки – разработка для рым-болтов.

- Потайная плоская – при вкручивании крепеж погружается в материал так, что головка оказывается на одном уровне с поверхностью. Такое соединение мало заметно.

- Полукруглая головка – также малозаметна, но удобнее при выкручивании, поскольку ее проще зацепить инструментом.

- Со шлицами – такие модели закручиваются и вывинчиваются с помощью отвертки.

Для ремонтных и строительных работ удобнее всего применять болты с шестигранной головкой.

Разновидности болтов по материалу, прочности и классу точности

Шестигранные болты классифицируются по классу точности. Выделяют 3 класса:

- А;

- В;

- С.

Под классом точности определяют шероховатость резьбового соединения. Также сюда входит диаметр циллиндрического стержня и поверхность головки для опоры. Наиболее высокий используется в приборостроении – там, где необходимо совершить ответственную сборку. Диаметр стержня и отверстия может не совпадать на 0,3 мм, но не более.

Второй распространен больше. Такие изделия применяют для сборки конструкций, отверстия которых больше диаметра стержня. Разница не должна превышать 1,5мм. Последний допускает сильное не соответствие – до 3мм. Чаще такие изделия применяют для соединений, которые не требуют высокой прочности.

Назначение таких крепежных деталей объясняет и материал, из которого они изготовлены. Материал определяет прочность детали. Могут использоваться следующие виды металла:

- обычная сталь;

- углеродистая сталь высокого качества, предназначенная для конструкций;

- нержавейка, стойкая к коррозии;

- жаропрочная сталь, стойкая к коррозии;

- легированная углеродистая сталь конструкционного типа;

- низколегированная сталь конструкционная для сварных конструкций;

- релаксационная сталь жаропрочная;

- титан технического типа;

- титановый сплав деформированный;

- медь;

- латунь.

Механические свойства болта

Помимо класса прочности при выборе крепежной системы важно понимать ее свойства. Исходя из полученной информации, можно определить, подходит ли метиз для монтажа в конкретных условиях.

Показатели высокопрочного болта колеблются в пределах 6.6 – 12.9. В зависимости от цифры на болте можно рассчитать предельную силовую нагрузку.

К механическим свойствам относятся следующие показатели:

- Временное сопротивление болта. Это максимальная сила, с которой можно воздействовать на метиз. При достижении этого показателя болт раскрутится либо деформируется. Механическая сила может быть любого характера: растяжение, изгиб.

- Твердость болта по Виккерсу. Показатель устойчивости болта к деформации при воздействии другого предмета. Например, удар или соприкосновение.

- Предел текучести. Максимально допустимая нагрузка на метиз в процессе работы. Игнорирование показателя приведет к саморазрушению детали. При расчетах обязательно учитывают запас.

Вся информация о характеристиках отображается на изделии методом маркировки. При выборе качественного болта нужно обращать внимание на обозначения изготовителя.

Покрытие болтов

Отделка, с помощью которой обрабатывают болты, повышает долговечность и коррозионную стойкость материала.

- Черная оксидная отделка не увеличивает размеры винта и представляет собой обработанную черную ржавчину. Чаще всего обрабатывают для презентабельности вида болта.

- Хромированное покрытие – это светоотражающее покрытие, которое видно невооруженным глазом. Наносится оно гальваническим способом.

- Оцинкованные покрытия применяют исключительно для защиты металла от деформации и повреждений.