Назначение и принцип действия

Перегрев растений, произрастающих в теплицах, может свести на нет весь труд, который был затрачен на их выращивание. Чтобы избежать таких ситуаций, тепличные помещения необходимо регулярно проветривать. Особенно важно выполнять данную процедуру в тех случаях, когда температура внутри теплицы достигает критических значений. Если не использовать такого приспособления, как термопривод для теплиц (или гидроцилиндр), то на то, чтобы постоянно контролировать температуру внутри таких помещений и выполнять проветривание теплицы своими руками, может уйти много времени, которое можно потратить с большей пользой. Именно поэтому любой владелец теплицы, желающий сделать процесс ее обслуживания более эффективным и менее трудозатратным, всерьез задумывается над тем, как изготовить приспособление для автоматического проветривания теплиц своими руками.

Принцип работы гидроцилиндра для теплиц достаточно прост и основан он на законе физики, согласно которому жидкость при ее нагреве расширяется в своем объеме, а при остывании сжимается, возвращаясь в исходное состояние. Таким образом, если поместить жидкость в герметичный цилиндр, оснащенный поршнем со штоком, то при нагревании она начнет расширяться, что приведет к перемещению поршня и, соответственно, штока, который жестко с ним связан.

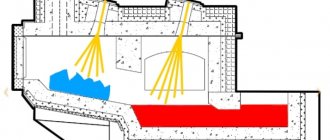

Принцип работы системы автоматического открывания форточки теплицы

По вышеописанной схеме работают гидроцилиндры для теплиц, устанавливаемые на окнах таких помещений. При повышении температуры воздуха внутри тепличного помещения жидкость внутри гидроцилиндра начинает расширяться и выталкивать поршень устройства, сообщая движение штоку и соединенной с ним оконной рамой, которая начнет открываться. При снижении температуры воздуха в теплице система начнет работать в обратном направлении: жидкость станет сжиматься и возвращаться в первоначальное состояние, что приведет к опусканию поршня со штоком и, соответственно, закрытию оконной рамы теплицы.

Как такая несложная система может обеспечивать открытие и закрытие тепличных оконных рам? Расчеты показывают (и это подтверждает практика), что гидроцилиндр диаметром 50–55 мм и длиной 50 см с 800 граммами рабочей жидкости, в качестве которой можно использовать и отработанное техническое масло, способен обеспечить автоматическое открывание оконной рамы, вес которой составляет 10 кг.

Гидроцилиндры также могут использоваться и для открывания дверей теплицы

Преимущества и недостатки

Среди достоинств, которыми обладает гидроцилиндр, используемый для обеспечения проветривания тепличных помещений в автоматическом режиме, следует выделить следующие.

- Для эксплуатации такого устройства не требуется его подключение к сети электропитания.

- Несложная конструктивная схема позволяет достаточно легко изготовить гидроцилиндр для теплицы своими руками.

- Такое устройство не нуждается в постоянном техническом обслуживании.

Автоматическая система проветривания на базе гидроцилиндра, несмотря на некоторые недостатки, довольно часто используется в личных теплицах

Естественно, есть у такого устройства для автоматического проветривания теплиц и недостатки.

- При установке такого устройства на оконную раму, которая вращается на вертикальной оси, необходимо дополнительно использовать возвратную пружину, так как такая рама при уменьшении объема рабочей жидкости в гидроцилиндре не опустится под собственным весом.

- При резком снижении температуры воздуха вне тепличного помещения гидроцилиндр не закроет оконную раму в тот же момент, это произойдет только через 15–20 минут, когда остынет масло в его рабочей камере.

Гидроцилиндр для теплицы – установка и лучшие бренды (85 фото)

Каждый владелец теплицы рано или поздно сталкивается с проблемой поддержания соответствующего микроклимата внутри.

В холодное время года для создания микроклимата используют систему отопления, в теплое – обязательное проветривание.

Если владелец постоянно находится неподалеку от теплицы, организация проветривания не вызывает трудностей, в противном случае стоит задуматься об автоматизации процесса.

Схема автоматического проветривания теплицы.

Варианты изготовления гидроцилиндра

Задумываясь над тем, как сделать гидроцилиндр для проветривания теплицы своими руками, можно без особых проблем найти чертеж такого устройства в интернете и даже посмотреть видео, описывающее в подробностях процесс изготовления такого устройства. Для создания гидроцилиндра можно использовать детали от уже неработающих технических устройств. Таким образом, затратив минимум финансовых средств, можно оснастить свою теплицу автоматическими открывателями окон, которые позволят не переживать о том, что тепличным растениям не обеспечены должные температурные условия.

Перечислим наиболее популярные варианты самостоятельного изготовления гидроцилиндра для проветривания тепличного помещения:

- из старых автомобильных запчастей;

- из домкрата или газлифта компьютерного кресла;

- из подручных средств.

Самодельный проветриватель теплицы из газлифта автомобиля

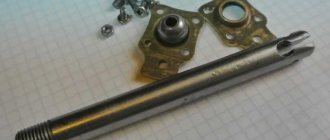

Из старых автомобильных запчастей

Автоматический проветриватель для теплицы, как уже говорилось выше, можно изготовить из неиспользуемых автомобильных запасных частей. Для таких целей, в частности, используется пневмоцилиндр, устанавливаемый в механизмах удерживания задних дверей автомобилей многих марок («Нива», «Москвич», ВАЗ-2108 и др.).

Прежде чем приступать к изготовлению такого устройства, которое используется для поднятия оконных рам, вращающихся на горизонтальной оси, необходимо найти его чертеж в интернете, что не составит больших проблем.

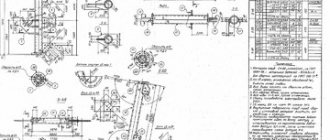

Схема автоматического проветривателя из автомобильного пневмоцилиндра

Чтобы сделать тепличный гидроцилиндр из амортизатора задних дверей автомобилей, способный открыть даже достаточно тяжелые оконные рамы, подготовьте:

- сам пневмоцилиндр (вам понадобятся емкость и шток для гидроцилиндра);

- эпоксидный клей;

- электрическую дрель и набор слесарных инструментов.

Порядок выполнения работ по изготовлению тепличного гидроцилиндра выглядит следующим образом.

- В донной части пневмоцилиндра сверлится отверстие небольшого диаметра. При выполнении такой процедуры следует пользоваться защитными очками, чтобы не допустить попадания в глаза мелкой стружки, вылетающей из зоны сверления.

- Полученное отверстие высверливается до диаметра 9 мм.

- Поршень пневмоцилиндра извлекается из его полости, стенки которой тщательно обезжириваются.

- Верхняя часть поршня смазывается маслом, после чего он помещается в цилиндр и опускается до отметки, находящейся на уровне 3–3,5 см от дна его внутренней полости.

- Цилиндр вместе с помещенным в него поршнем аккуратно зажимается в тисках таким образом, чтобы его донная часть располагалась отверстием вверх.

- В полость цилиндра через заранее выполненное отверстие заливается эпоксидная смола. Это делается для того, чтобы сформировать клеевую пробку в его донной части. Приклеиться к такой пробке поршню не даст масло, которым его предварительно смазали.

- После того как эпоксидная смола полностью застынет, поршень извлекается из полости цилиндра.

- Через отверстие в дне цилиндра клеевая пробка просверливается сверлом такого же диаметра. После этого в полученном отверстии нарезается резьба М10 с шагом 1,25 мм.

- Верхняя часть емкости закрывается заглушкой с отверстием, в котором будет перемещаться шток для гидроцилиндра.

- Готовый гидропоршень фиксируется под окном теплицы таким образом, чтобы его шток, который, возможно, придется укоротить, при выдвижении открывал фрамугу.

Как сделать пневмоцилиндр из амортизатора своими руками

Технический форум по робототехнике.

- Список форумов‹Мастерская‹Идеи‹CRAZY PROJECTs

- Изменить размер шрифта

- Версия для печати

- Магазин

- Правила

- Wiki

- FAQ

- Регистрация

- Вход

Re: пневмоцилиндр из газового амортизатора

Plastilinstyle » 13 сен 2012, 23:36

когда будешь сверлить-он как жахнет.

Добавлено спустя 1 минуту 31 секунду: и ета пластиковая «подсоединения» как-то не ощень.

Принцип работы гидроцилиндра

Корпус гидроцилиндра крепится к неподвижному элементу каркаса теплицы, а его шток непосредственно к раме форточки.

При нормальной температуре внутри парника шток гидроцилиндра втянут, а форточка закрыта.

При повышении температуры корпус гидроцилиндра нагревается и передает тепло маслу, которое расширяется и выдвигает шток, медленно толкающий форточку обычно вверх, так что она плавно открывается.

Когда температура понижается, вес форточки становится больше давления на поршень, и она плавно закрывается. Для более быстрого закрытия можно использовать возвратную пружину.

Минусы гидроавтомата открывания тепличных форточек

Гидроавтомату открывания форточек присущи такие недостатки:

- Если рама боковая (вращается вокруг вертикальной оси), то она не закрывается под собственной массой, а только возвратной пружиной, что вообще-то не очень надежно.

- При резком похолодании (например, задул холодный ветер) гидроавтомату присуща задержка начала закрывания форточки до 20 мин., пока остынет масло внутри гидропоршня, а все это время в теплицу идет холодный воздух.

Но гидроцилиндры все-таки обладают и неоспоримым преимуществом – при относительно небольших размерах они способны поднимать форточки большого веса. Кроме того, устройство может работать даже на загрязненном машинном масле.

Вертикальный гидроцилиндр для поднятия крыши теплицы

Если ваша теплица имеет одно- или двускатную коньковую крышу, у которой скаты-фрамуги поворачиваются вокруг конька или имеются фрамуги, поворачивающиеся относительно стропил перекрытия парника, то можно своими руками организовать их автоматическое открывание при помощи вертикального гидроцилиндра из стальной трубы, шток которого давит снизу вверх на раму фрамуги.

- При диаметре корпуса гидроцилиндра 50–55 мм и длине 500–550 мм в него заливается 800– 1000 г масляной отработки. Шток такого гидроцилиндра при изменении температуры масла в диапазоне 20–35°С способен поднять груз до 10 кг весом на высоту до 160 мм. Такого усилия вполне хватит для поднятия двух-трех поворотных фрамуг, соединенных вместе.

- При корпусе гидроцилиндра диаметром в 100 мм, заполненным масляной отработкой, его шток выдвигается на 200 мм при повышении температуры масла на 15°С. Усилие на штоке довольно приличное – около 100 кг. Но оно может быть увеличено и при большем диаметре корпуса детали. Такой гидроавтомат будет уверенно поднимать весь скат крыши теплицы.

Принцип гидроцилиндра

Как известно из школьного курса физики, любая жидкость расширяется и уменьшается под воздействием температуры. Этот закон можно использовать для создания устройства, открывающего и закрывающего форточки.

Если в герметичный гидроцилиндр поместить жидкость, например, машинное масло, то при повышении температуры в помещении оно расширится и выдвинет шток. Шток подвинет оконную раму, и проветривание парника обеспечено.

И наоборот, как только похолодает, масло вернется в свое первоначальное состояние, шток опустится, форточка закроется.

Внимание! Если диаметр цилиндра составляет 50-55 мм., а длина – 50 см., то в него помещается 800 гр. масла (можно отработанного). Шток такого инструмента при увеличении температуры в парнике поднимает груз около 10 кг. Это может быть не одна форточка, а несколько, соединенных в одну систему.

- установка не требует электричества;

- ее вполне можно сделать своими руками;

- гидроцилиндр не нуждается в постоянном обслуживании.

- боковая рама, вращающаяся по вертикальной оси, не опустится под собственным весом, если убрать шток. В этом случае к устройству придется крепить возвратную пружину.

- если резко задул холодный ветер, форточка не захлопнется в ту же минуту. Закрывание произойдет через 15-20 минут, когда остынет масло.

Гидроцилиндр для теплицы можно приобрести в магазине или сделать своими руками

Гидроцилиндр из упора для багажника автомобиля

Упор багажника легкового автомобиля заполнен газом, и для превращения его в гидроцилиндр он дорабатывается своими руками.

Лучше всего подходят упоры от багажников «Жигулей»: «четверки», «восьмерки» или «девятки», а также от багажника «Нивы». Неплохой гидроцилиндр может получиться и из упора для багажника «Москвича» – у него очень большой ход штока, а это как раз то, что нужно в нашем случае.

Дорабатывается упор в следующей последовательности:

- Сначала в донце упора тонким сверлом проделывается отверстие для выпуска газа.

- Далее сверлом большего диаметра рассверливаем отверстие до 9мм.

- Задвигаем шток в цилиндр так, чтобы его поршень не доходил до днища на 30–35 мм.

- Полость между отверстием и поршнем обезжириваем растворителем.

- Закрепляем цилиндр в тисках отверстием вверх и капаем на поршень машинное масло так, чтобы оно не растеклось до обезжиренных стенок цилиндра.

- Заливаем полость эпоксидным клеем, так чтобы он заполнил отверстие.

- После высыхания клея тянем вниз за шток, при этом поршень, отделенный от клея пленкой масла, легко отходит от него.

- В клеевой пробке делается отверстие диаметром 9 мм.

- Метчиком М10 нарезаем в нем резьбу с шагом 1, 25 мм.

Все, наш гидроцилиндр готов.

С гидроресивером он будет соединяться тормозным шлангом с такой же резьбой М10х1,25.

Следует учитывать

Чтобы изготовить гидроресивер из стальной трубы потребуются токарные работы и герметичная, желательно газовая, сварка. При рабочем объеме гидроцилиндра в 15 мл нужен объем гидроресивера около 600 мл, что соответствует трубе диаметром 40 мм и длиной 400 мм.

Правило здесь такое: объем гидроресивера должен соотноситься с рабочим объемом гидроцилиндра в пропорции 40:1.

Поэтому если вы будете использовать готовый гидроцилиндр, например, от комбайна, то учитывайте что его рабочий объем на порядок больше, поэтому и гидроресивер будет большим и более дорогим.

Заполнить гидроавтомат маслом можно после вытеснения всего воздуха. При этом при температуре 20–22 °С шток гидроцилиндра должен быть полностью втянут.

Следует обеспечить герметичность системы, поскольку изменение объема масла за счет вытекания изменяет настройку гидроавтомата. Герметичность можно проверить воздухом, накачивая его обычным ножным насосом для автошин до давления 6–7 атм.

И немного о секретах…

Вы когда-нибудь испытывали невыносимые боли в суставах? И Вы не понаслышке знаете, что такое:

- невозможность легко и комфортно передвигаться;

- дискомфорт при подъемах и спусках по лестнице;

- неприятный хруст, щелканье не по собственному желанию;

- боль во время или после физических упражнений;

- воспаление в области суставов и припухлости;

- беспричинные и порой невыносимые ноющие боли в суставах…

А теперь ответьте на вопрос: вас это устраивает? Разве такую боль можно терпеть? А сколько денег вы уже «слили» на неэффективное лечение? Правильно — пора с этим кончать! Согласны? Именно поэтому мы решили опубликовать эксклюзивное интервью с профессором Дикулем , в котором он раскрыл секреты избавления от болей в суставах, артритов и артрозов.

Что такое гидроцилиндр известно многим, но далеко не всем. Для тех, кто впервые столкнулся с потребностью обзавестись гидроцилиндром для своей теплицы, можно охарактеризовать это оборудование, как механизм возвратно-поступательного движения, который в данном случае, помогает поддерживать в теплице оптимальную температуру.

В продаже имеется много видов гидроцилиндров для теплиц, но можно и самому сделать и установить таковой, тем более что вариантов решения немало. Гидроцилиндр, как технический элемент, применяется во многих механизмах, и потому для его использования в целях вентиляции теплицы, можно извлечь его там, где он более не востребован, а также полностью самостоятельно создать систему.

Гидроцилиндр для теплицы – что это

Итак, что же собой представляет данный механизм какова его функция? Задача, которую решает гидроцилиндр – это осуществление проветривания теплицы автоматически. То есть больше не надо переживать, особенно в жаркое время года, что растения перегреются, за человека, этот вопрос способен решить гидроцилиндр.

Данное устройство применимо для теплиц, в которых имеются форточки. Наличие таковой – неотъемлемая составляющая для обеспечения в теплицы необходимого микроклимата и предотвращения инфицирования теплицы.

Если форточки уже есть, остается лишь понять, как автоматизировать систему своими руками.

Вариантов изготовить такое устройство несколько:

- Применение пневматического амортизатора, тот что есть у капота или задних дверей автомобиля;

- Разобрать офисное кресло и задействовать поршень, поднимающий и опускающий кресло;

- Или полностью самостоятельно соорудить устройство.

Одним из вариантов, применимых для теплицы, является устройство, состоящие из двух элементов соединенных шлангом: цилиндр и канистра с водой. Канистра нагревается от , к ней присоединен шланг, ведущий к гидроцилиндру.

Бачок для гидроцилиндра

В гидроцилиндре необходимо предусмотреть и наличие бачка для жидкости. Эту часть также рекомендуется делать из автомобильной запчасти. В данном случае – из кардана, у которого обрезаются так называемые уши. Обрез нужно производить строго по расчетной длине для конкретной теплицы, после чего заварить торец.

В другом торце производятся два отверстия. Первое послужит для соединения, а второе для обеспечения удобного спуска воздуха. Самый сложный этап, на котором изготавливается гидроцилиндр для теплицы из амортизатора своими руками, это нарезка резьбы.

Причем важна не сама тяжесть выполнения этой процедуры, а ответственность – любое нарушение в симметрии может сделать деталь непригодной для дальнейшего применения. Параметры для расчета выглядят следующим образом: длина составляет 80 см, а диаметр – 7 см. Совокупный объем достигает 3 литров.

Если используется бачок большего объема, то желательно заполнить лишнее пространство металлическими элементами.

Как сделать гидроцилиндр для теплицы из амортизатора своими руками

Основным требованием к состоянию амортизатора, является наличие в нем давления. Рассмотрим первый вариант, как наиболее распространенный.

Пневмоцилиндры двухстороннего действия

В пневмоцилиндрах двухстороннего действия сжатый воздух подается как в поршневую полость, так и в штоковую.

Пневмоцилиндр с односторонним штоком

Пневмоцилиндры двухстороннего действия с односторонним штоком получили наиболее широкое распространение, благодаря простоте конструкции, универсальности, возможности регулирования скорости прямого и обратного хода, компактности.

Конструкция пневмоцилинра

В представленной конструкции крышки и гильза стягиваются анкерами 14 (шпильками) с гайками 15.

Основные понятия

Принципиальная схема пневматического цилиндра показана на рисунке.

При описании работы пнемоцилиндра наиболее часто используются следующие термины.

Поршневая полость — камера между поршнем и задней крышкой.

Штоковая полость — пространство между поршнем и передней крышкой.

Прямой ход — движение поршня, при подаче давления в поршневую полость.

Обратный ход — движение поршня при опорожнении поршневой полости.

Активная камера — камера под давлением.

Мертвый объем — пространство, остающееся между передней и задней крышками и в крайних положениях поршня.

Эффективная площадь — площадь поршня, на которую воздействует давление сжатого воздуха.

Принцип действия

Сжатый воздух от компрессора или другого источника подается в поршневую полость пневмоцилиндра, штоковая полость в этот момент с помощью распределителя соединяется с атмосферой, давление сжатого воздуха воздействует на поршень, заставляя его перемещаться, до тех пор, пока он не упрется в переднюю крышку. Пневмоцилиндр совершает прямой ход, его шток выдвигается. Усилие, развиваемое пневмоцилиндром во время прямого хода можно вычислить, используя зависимость:

Регулирование скорости работы пневмоцилиндров

В условиях современного производства часто возникают задачи, требующие перемещения и фиксации объектов.

Например, на линиях упаковки пищевых продуктов (сыр, творог) и розлива напитков (молоко, соки, газированные напитки), на термопластавтоматах, при производстве резинотехнических изделий и т. д.

Одним из наиболее простых и экономически выгодных устройств для линейного перемещения объектов является пневмоцилиндр.

На рисунке 1 несколько упрощённо показана конструкция пневмоцилиндра. Если порт P2 подключить к линии сжатого воздуха, а из порта P1 сбросить воздух в атмосферу, поршень цилиндра начнёт двигаться влево, приводя к выдвижению штока (прямой ход штока). Подача давления в порт P1 и сброс воздуха из порта P2 приводят к движению в противоположном направлении (обратный ход штока).

Рисунок 1 – Конструкция пневмоцилиндра

Фитинги с регулировкой расхода воздуха

Изменяя расход воздуха, поступающего в пневмоцилиндр, или расход воздуха, выходящего из него, мы можем регулировать скорость работы цилиндра. Для этого используются специальные фитинги с регулировкой расхода, также называемые дросселями. Рассмотрим конструкцию дросселя на примере фитинга MV 34 .. ..

/B (рисунок 2). Фитинг-регулятор расхода имеет сужение 3, к которому с помощью микрометрического винта 1 подводится регулирующий элемент 2. Таким образом, вращением винта изменяется размер проходного сечения фитинга и, следовательно, расход через него.

На рисунке 2 также показано обозначение данного фитинга на пневмосхемах.

Очевидно, что установка таких фитингов на обоих портах пневмоцилиндра (P1 и P2) не позволит независимо управлять скоростью прямого и обратного хода штока цилиндра, поскольку дросселирование потока воздуха при прохождении через фитинг происходит в обоих направлениях. В итоге скорость движения штока будет ограничена наименьшим расходом воздуха.

Рисунок 2 – Фитинг с регулировкой расхода серии MV 34 .. .. /B

Для независимого управления скоростью прямого и обратного хода штока пневмоцилиндров применяют фитинги-регуляторы расхода с обратным клапаном. Их обозначение на пневмосхемах приведено на рисунке 3а. При направлении движения воздуха слева направо обратный клапан закрыт, и воздух через него не проходит (красная стрелка на рисунке 3б).

Воздух проходит через дросселирующее устройство, с помощью которого осуществляется регулировка расхода (синяя стрелка на рисунке 3б). При направлении движения воздуха справа налево обратный клапан открывается, и основная часть потока воздуха проходит через него (красная стрелка на рисунке 3в).

Некоторая часть воздуха продолжает проходить через дросселирующее устройство (синяя стрелка), однако, это практически не влияет на расход воздуха в целом.

Рисунок 3 – Принцип работы дросселя с обратным клапаном

Таким образом, использование дросселей с обратным клапаном обеспечивает регулирование расхода при движении воздуха в одном направлении и максимальный расход при движении воздуха в противоположном направлении.

Поэтому при монтаже фитингов-регуляторов расхода с обратным клапаном следует соблюдать направление включения, указанное на пневмосхеме.

Как правило, на самом фитинге нанесено его условное графическое обозначение, по которому становится понятно, в каком направлении осуществляется регулирование расхода воздуха, а в каком — обеспечивается полный расход. Например, на рисунке 4 показано расположение такого обозначения для фитингов с регулировкой расхода MV 21 и MV 34.

Рисунок 4 – Фитинги-регуляторы расхода с обратным клапаном

3. Регулирование скорости работы пневмоцилиндров

Регуляторы расхода (дроссели) с обратным клапаном позволяют осуществлять изменение расхода воздуха при его движении в одном направлении и не ограничивают расход в противоположном направлении. Эту особенность можно использовать для задания разной скорости движения поршня пневмоцилиндра в прямом и обратном направлении.

Возможны две разные схемы расположения дросселей с обратным клапаном при регулировании скорости хода штока пневмоцилиндра:

- регулирование расхода при подаче воздуха в цилиндр (при этом расход воздуха на сброс не ограничивается);

- регулирование расхода при сбросе воздуха из цилиндра (при этом расход воздуха на подачу не ограничивается).

Рассмотрим эти варианты последовательно.

Регулирование расхода при подаче воздуха в цилиндр

При использовании данного способа регулирования сбрасываемый воздух будет выходить из пневмоцилиндра быстрее подаваемого, поскольку использование дросселей позволяет только уменьшить расход воздуха, но не увеличить его.

Это приводит к тому, что в одной из камер цилиндра давление оказывается близким к атмосферному.

Данная ситуация показана на рисунке 5: порт P1 соединён с атмосферой, в порт P2 осуществляется подача сжатого воздуха, шток цилиндра движется влево.

Рисунок 5 – Регулирование расхода при подаче воздуха в цилиндр

Такое распределение давлений внутри цилиндра имеет следующие последствия:

1. Ухудшается восприятие цилиндром нагрузки в направлении движения штока. Это происходит потому, что давление в камере цилиндра, в сторону которой осуществляется движение, близко к атмосферному, и оно не оказывает сопротивления движению в данном направлении.

2. При небольших скоростях шток начинает двигаться рывками. Дело в том, что расход поступающего в цилиндр воздуха ограничен, а объём камеры увеличивается по мере движения штока. Совместно с различными значениями силы трения покоя и силы трения скольжения это приводит к колебаниям давления внутри цилиндра и неравномерному движению штока.

3. Становится невозможной остановка штока цилиндра в промежуточных положениях с помощью клапанов 5/3 центр закрыт. Как видно на рисунке 5, одна из камер цилиндра находится под давлением, а вторая — нет. Поэтому при переводе распределительного клапана 5/3 центр закрыт в среднее положение неизбежно продолжение движения цилиндра до тех пор, пока давление в обеих камерах не уравновесится.

Регулирование расхода при сбросе воздуха из цилиндра

При использовании данного способа регулирования подача воздуха в цилиндр осуществляется с максимальным расходом, а расход воздуха при сбросе в атмосферу ограничен, т. е. воздух может поступать в цилиндр быстрее, чем выходить из него. При данной схеме регулирования давление в сбросной камере пневмоцилиндра сохраняется во время движения штока (рисунок 6, камера порта P1).

Рисунок 6 – Регулирование расхода при сбросе воздуха из цилиндра

Такой способ регулирования имеет следующие особенности:

1. Пневмоцилиндр хорошо воспринимает нагрузку как сонаправленную с движением штока, так и имеющую противоположное направление, поскольку обе камеры цилиндра находятся под давлением.

2. По сравнению с предыдущей схемой регулирования становится возможным достижение более медленных скоростей движения при сохранении плавности хода штока.

3. Упрощается остановка штока в заданном положении. Так как обе камеры цилиндра находятся под давлением, при их перекрытии цилиндр быстро достигает равновесного состояния. Это существенно уменьшает расстояние, пройденное штоком от момента перекрытия портов цилиндра до полной остановки штока.

Из этого следует, что регулирование расхода при сбросе воздуха из цилиндра является предпочтительным

по сравнению с регулированием расхода при подаче воздуха в цилиндр.

Фитинги с регулировкой расхода для разных способов монтажа

При рассмотрении конструкции и принципа работы фитингов с регулировкой расхода были упомянуты две модели таких фитингов: MV 21

и

MV 34

(см. рисунок 4). Конструкция фитингов-регуляторов позволяет легко смонтировать их на панели. Поэтому данные модели удобно использовать в случаях, требующих оперативной подстройки скорости работы пневмоцилиндров.

Однако, в некоторых случаях, регулирование оператором скорости работы пневмоцилиндров не только не требуется, но и может иметь негативные последствия. Например, неправильная настройка взаимодействующих между собой механизмов может привести к некорректной работе всей установки.

Для ограничения доступа оперативного персонала к устройствам регулирования скорости пневмоцилиндров существуют модификации фитингов с регулировкой расхода, монтируемые непосредственно на пневмоцилиндры или на распределительные клапаны.

На рисунке 7 приведён внешний вид и пневмосхемы таких фитингов.

Рисунок 7 – Фитинги с регулировкой расхода с обратным клапаном

Фитинги серии MV 41 с литерами /C

и

/V

отличаются друг от друга направлением установки обратного клапана. Фитинги модификации MV 41.. ..

/C

предназначены для установки на пневмоцилиндры

(C – cylinder)

, модификации MV 41.. ..

/V

– для установки на клапаны

(V – valve)

.

Направление установки обратного клапана в фитингах этой серии подобрано таким образом, чтобы обеспечить регулирование расхода при сбросе воздуха из цилиндра

.

На рисунке 8 приведены пневмосхемы для подстройки скорости прямого и обратного хода штока пневмоцилиндра Vesta NWT 050.0100, управляемого клапаном VALMA PIV-S-A-14.

- В случае, если регулирование скорости хода удобно осуществлять непосредственно на самом пневмоцилиндре, следует воспользоваться фитингами MV 41 .. .. /C

, которые устанавливаются на цилиндр (рисунок 8а). Синие стрелки показывают направление движения воздуха в дросселях при прямом ходе штока, красные – при обратном. Хорошо видно, что в обоих случаях регулирование осуществляется при сбросе воздуха из цилиндра. - В случае, если регулирование удобно осуществлять у распределительного клапана, можно воспользоваться фитингами MV 41 .. .. /V

(рисунок 8б) или фитингами глушителями с регулировкой расхода MV 11 .. ..

-VE

, MV 14 .. ..

/B

(рисунок 8в). - В случае, если регуляторы расхода требуется смонтировать отдельно, например, на щите для быстрого доступа оператора, следует воспользоваться фитингом MV 21 .. .. /U

или MV 34 .. ..

/U

(рисунок 8г).

Рисунок 8 – Фитинги с регулировкой расхода с обратным клапаном

Выводы

- Для регулирования скорости работы пневмоцилиндров следует использовать устройства регулировки расхода (дроссели). Такие устройства позволяют уменьшить скорость хода штока (замедлить пневмоцилиндр) и часто выполнены в виде фитингов.

- Регулирование расхода нужно производить при сбросе воздуха из цилиндра. Этот способ регулирования позволяет добиться хорошей плавности хода без уменьшения полезной нагрузки на цилиндр.

- Регулирование расхода при подаче воздуха в цилиндр может вызвать рывки во время движения и привести к уменьшению величины полезной нагрузки. Поэтому применение данного способа не рекомендуется.

- Для решения некоторых задач необходимо независимо настраивать скорость прямого и обратного хода штока пневмоцилиндров. В таких случаях применяются фитинги с регулировкой расхода с обратным клапаном.

- При выборе фитингов с регулировкой расхода следует обратить внимание на место их монтажа. В зависимости от поставленных задач фитинги могут быть расположены непосредственно на пневмоцилиндрах (модели MV 41 .. .. /C

), на распределительных клапанах (модели

MV 41 .. .. /V

,

MV 11 .. ..-VE

или

MV 14 .. ..-B

), или на щите управления (

MV 21 .. .. /U

,

MV 21 .. .. /B

или

MV 34 .. .. /U

,

MV 34 .. .. /B

).

Инженер ООО «КИП-Сервис» Быков А.Ю.

Пневмоцилиндры одностороннего действия

В пневмоцилиндрах одностороннего действия сжатый воздух подается только в одну полость, обратный ход осуществляется за счет пружины, или под действием внешнего воздействия.

Пневмоцилиндр с пружинным возвратом

На рисунке показан пневматический цилиндр одностороннего действия с пружинным возвратом. Прямой ход осуществляется за счет энергии сжатого воздуха, подводимого в полость цилиндра. Для осуществления обратного хода может использоваться пружина сжатия или растяжения. Пружина может устанавливать как в штоковой, так и в поршневой полости.

Плунжерный пневматический цилиндр

В пневоцилиндрах этого типа сжатый воздух воздействует на плунжер, заставляя его выдвигаться, преодолевая внешнее воздействие. Усилие, развиваемое плунжерным пневмоцилиндром при прямом можно вычислить, используя формулу:

- где р — давление сжатого воздуха

- D — диаметр плунжера

Обратный ход осуществляется под воздействием внешних сил. Плунжер может изготавливаться с внешним упором (как показано на рисунке) или без него.

Телескопический пневматический цилиндр одностороннего действия

В телескопическом цилиндре одностороннего действия сжатый воздух подводится через заднюю крышку, секции выдвигаются последовательно. Обратный ход штоков осуществляется под действи

Пневматический пресс своими руками: делаем пневмопресс из газлифта офисного кресла

Для выполнения многих работ в условиях производственных и домашних мастерских очень удобно использовать пресс пневматического типа, который, развивая достаточное усилие, значительно облегчает процесс проведения многих технических процедур. В частности, применяя такое оборудование, можно выполнять гибку изделий из металла, осуществлять высечные технологические операции и безударную клепку, использовать усилие, которое создает такой пресс, для склеивания изделий из древесины и горячего тиснения. Очень удобно, что изготовить простейший, но достаточно эффективный пресс пневматического типа можно своими руками, причем для этого не потребуются дорогостоящие расходные материалы и специальное оборудование.

Самодельный пневмопресс из газового поршня офисного кресла

Основные этапы работ

В центральной части основания (в данном случае — швеллера) необходимо сделать прорезь. После этого мастер изготавливает подвижную и неподвижную прижимные губки.

Рекомендуем также прочитать интересную обзорную статью на тему: как изготовить настольные быстрозажимные тиски из профильной трубы.

На следующем этапе необходимо будет закрепить на основании пневмоцилиндр — он будет толкать подвижную губку слесарных тисков.

После этого останется только установить и подключить блок пневмораспределителя. На нем имеется ручка, при повороте которой обеспечивается доступ сжатого воздуха из пневмосети в пневмоцилиндр.

Затем нужно будет зачистить и покрасить все детали. Подробнее о том, как изготовить самодельные пневматические тиски своими руками для домашней мастерской, можно посмотреть на видео.

Источник

Подготовка комплектующих

Прежде чем приступать к самостоятельному изготовлению пресса пневматического типа, следует разобраться в принципе его работы. Если гидравлические прессы приводятся в действие благодаря гидронасосу, то в прессовом оборудовании пневматического типа для этих целей используется устройство, вырабатывающее сжатый воздух. В качестве такого устройства может использоваться компрессор или воздушный насос. Сжатый воздух определенного давления подается в пневмоцилиндр или в мембранно-пружинный пневмопривод, на выходном штоке которых и создается требуемое давление.

Устройство газлифта офисного кресла позволяет использовать его в качестве пневматического толкателя

Следует иметь в виду, что пневматические прессы, если сравнивать их с гидравлическими, создают меньшее давление, но во многих случаях его бывает достаточно для выполнения определенных технологических операций.

Итак, для того чтобы сделать простейший пневмопресс, нужно подготовить:

- пневматический амортизатор (такие амортизаторы устанавливаются на офисные и компьютерные кресла);

- воздушный насос или небольшой компрессор;

- резьбовой штуцер диаметром 3 мм;

- соединительный шланг.

Для легкого снятия газлифта с крестовины нанесите проникающую смазку, удалите фиксирующую шпонку и аккуратно выбейте деталь из конусного соединения

можно ли сделать гидроцилиндр

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

можно ли сделать гидроцилиндр из стойки амортизаторов

можно ли сделать гидроцилиндр из стойки амортизаторов

Не только можно а даже нужно.

Хочешь сделать хорошо? Сделай сам! У будь-якому процесі важлива не швидкість, а задоволення!

можно ли сделать гидроцилиндр из стойки амортизаторов

А вы посчитайте затраты, чтоб его переделать, я думаю смысла нет заморачиваться. Купите б/у на разборке, если новый дорого стоит.

у меня есть 6 стоек вот и подумал

А вы посчитайте затраты, чтоб его переделать, я думаю смысла нет заморачиваться. Купите б/у на разборке, если новый дорого стоит.

Если есть доступ к токарному станку то, думаю, не проблема. У самого есть потребность изготовить двоштоковый гидроцилиндр для гидрообьёмного рулевого управления на основе штоков от стоек автомобиля, продумал технологию, но не доходят руки, занятые другими работами. На металоломе таких гидроцилиндров просто нету.

Хочешь сделать хорошо? Сделай сам! У будь-якому процесі важлива не швидкість, а задоволення!

у меня есть 6 стоек вот и подумал

Сделать можно если не все, то многое. По поводу цилиндра: сделать можно но достаточно геморно. Довелось недавно укорачивать цилиндр от 2ПТС4, укоротить то укоротил но вылезла проблемма — не могу найти ремкомплект для него. Так могет быть и в вашем случае. Так что проще действительно поехать на разборку или к черным металлистам. Удачи

Интересно а из пневмоцилиндра (от шиномонтажного станка) можно или нет ? Там ведь и штуцера есть и на вид он практически такой-же .Единственное что боюсь -это маслостойкость ,хотя в пневмосистеме шиномонтажа масла тоже полно . Дла справки :цилиндр имею в виду который на самом стенде ,а не на отжималке колёс.

В принципе сделать можно все,ведь не боги горшки делают! При изготовлении цилиндров нужно учитывать одно:на всех поверхностях по которым «скользят» манжеты или уплотнительные кольца,наносится специальная «сетка» в виде спиральных микро-рисок. Если нету этих рисок,то РТИ в таком цилиндре долго работать небудут.

При изготовлении цилиндров нужно учитывать одно:на всех поверхностях по которым «скользят» манжеты или уплотнительные кольца,наносится специальная «сетка» в виде спиральных микро-рисок.

Это мы в курсе. Хоном называется. Один мой знакомый токарь умудрялся на токарном станке не только мотоциклетные цилиндры растачивать, но и наносить хон не хонинговальной головкой, а мелкозернистой наждачкой и деревянным болваном. И работы у него было немеряно.

Хочешь сделать хорошо? Сделай сам! У будь-якому процесі важлива не швидкість, а задоволення!

Я не знаю какой цилиндр стоит в шиномонтажке, но все пневмоцилиндры, которые я разбирал (а разбирал я их не мало), идут с пластмассовым поршнем и резиновой уплотняющей манжетой, рассчитаны на рабочее давление до 10 атмосфер, у гидроцилиндров поршень металлический, в качестве уплотнителя резиновые кольца, рассчитанные на рабочее давление до 150 атмосфер. При подаче давления 100 атмосфер в пневмоцилиндр или манжету выдавит, или поршень сорвет. Может-быть какие-нибудь старые цилиндры и выпускались с металлическими поршнями, но манжеты по-любому не выдержат.

Это мы в курсе. Хоном называется. Один мой знакомый токарь умудрялся на токарном станке не только мотоциклетные цилиндры растачивать, но и наносить хон не хонинговальной головкой, а мелкозернистой наждачкой и деревянным болваном. И работы у него было немеряно

Риски на поверхности штоков и цилиндров,которые работают в паре с РТИ уплотнителями,наносят на поверхность с помощью накаток или лазером. Что касается ЦПГ двигателя внутреннего сгорания,то при наличии набора приспособлений на токарновинторезном станку можно достаточно качественно растачивать цилиндры,а вот наносить хон нужно предназначимым для этого инструментом и это хонголовки. Применять наждачную бумагу при нанесении хона,НЕЛЬЗЯ.

Применять наждачную бумагу при нанесении хона,НЕЛЬЗЯ.

Ну не миллион-же просир-м.

Хочешь сделать хорошо? Сделай сам! У будь-якому процесі важлива не швидкість, а задоволення!

Источник

Процесс изготовления

Сам процесс изготовления пресса, основой которого будет служить пневматический амортизатор от кресла, осуществляется по следующему алгоритму.

- На боковой части пневматического амортизатора от кресла, используя маркер, отмечают место, на котором будет установлен резьбовой штуцер.

- На отмеченном месте выполняют отверстие соответствующего диаметра, в котором нарезают резьбу для установки штуцера.

- Штуцер вкручивают в подготовленное отверстие, для чего лучше использовать уплотнительную ленту.

- На верхнюю часть штуцера надевают шланг, для более надежной фиксации которого лучше использовать хомут соответствующего размера.

- Второй конец шланга соединяют с выходным штуцером воздушного насоса или компрессора и также фиксируют при помощи хомута.

Разметка места установки штуцера

Теперь, когда пневмопресс полностью собран, можно испытать его в работе, для чего достаточно включить воздушный насос или компрессор. После того как воздух из подающего его устройства начнет поступать во внутреннюю часть пневматического амортизатора, выходной шток должен начать двигаться. Если такое движение происходит, то это свидетельствует о правильности выполненных действий.

Проверка работоспособности механизма

Чтобы сделать пресс пневматический настольный более удобным и эффективным в использовании, на рабочем конце его штока можно зафиксировать металлический круг небольшого диаметра, который, воздействуя на обрабатываемое изделие, будет создавать давление на большей площади.

Пресс предложенной выше конструкции при необходимости несложно доработать. В таком же виде его можно использовать для выполнения простейших операций по гибке и высечке. При желании полученную конструкцию можно зафиксировать на основании самого пневматического кресла, где для него уже есть посадочные отверстия. Поступив таким образом, вы получите более удобное в использовании устройство, установленное на надежном основании.

Разборка втулки и замена сальника.

В амортизаторах рюкзачного типа используются два вида центрующих втулок: стальные завальцованные и алюминиевые не завальцованные.В этот раз у нас в амортизаторе втулка алюминиевая, которая не завальцовывается.После того, как мы все помыли, вытерли и продули, можем начать менять сальник во втулке. Вынимаем из втулки резиновый отбойник, достаем металическую шайбу и манжету. Сборка проходит в обратном порядке. Вставляем новую манжету, потом шайбу и резиновый отбойник.

Вынимаем из втулки резиновый отбойник, достаем металическую шайбу и манжету.

Втулка с сальником

Вынимаем сайльник из втулки

Сборка проходит в обратном порядке. Вставляем новую манжету, потом шайбу и резиновый отбойник.Если Вы не можете найти манжету, сальник, отбойник или направляющую для вала, вы всегда можете обратиться в нашу компанию.

Если Вы не можете найти манжету, сальник, отбойник или направляющую для вала, вы всегда можете обратиться в нашу компанию.

Как сделать функциональный пневматический пресс

Как уже говорилось выше, прессы пневматического типа можно использовать для выполнения горячего тиснения, а также для фанерования шпоном любых древесных материалов (натуральный массив, ДСП, МДФ и др.). Однако для решения таких задач применяется не обычный, а горячий пневматический пресс, который также можно изготовить своими руками. Основное отличие данного пресса от устройства обычного типа заключается в том, что его рабочий орган, который оказывает давление на обрабатываемое изделие, должен нагреваться до определенной температуры.

Нагрев будет производится с помощью ТЭН-ов

Для того чтобы обеспечить нагрев рабочего органа пневматического пресса, в последний необходимо встроить электрические ТЭНы, а сам рабочий орган для обеспечения лучшей теплопроводности изготовить из алюминия. Конструкция пресса пневматического горячего типа обязательно дополняется электрической схемой, состоящей из двух независимых частей:

- электронного блока, который отвечает за включение и нагрев электрических ТЭНов (основным элементом такого блока является контроллер температуры, позволяющий поддерживать ее с точностью до половины градуса);

- блока, который будет обеспечивать управление самим воздушным клапаном (благодаря наличию такого блока можно не только управлять процессом подвода рабочего органа к поверхности обрабатываемого изделия (а также отвода от нее), но и регулировать время выдержки пресса в сжатом состоянии).

Терморегулятор с выходом под твердотельное реле

Электрическая схема пресса с нагревательными элементами

Используя такой пресс с различными рабочими насадками, можно решать многие практические задачи, к которым, в частности, относятся:

- выполнение горячего тиснения на изделиях из кожи (обувь, сумки и др.);

- горячая склейка элементов обуви;

- фанерование шпоном изделия из древесины;

- оформление обложек книг, изготовленных из кожи или кожзаменителя.

В заключении ещё один вариант пресса с подогревом для облицовки мебельных панелей, в котором используется элементы электрического теплого пола.

Принцип работы гидроцилиндра

Простой пример гидроцилиндра – это заводская автоматическая система, которая может создать вентиляцию внутри теплицы. Работа такого устройства происходит на основе движения поршня, который начинает работать из-за расширения жидкости в цилиндре под действием солнца. Поршень очень важная деталь, которая влияет на многое.

Когда происходит понижение температуры, гидроцилиндр для теплиц закрывает форточку, потому что жидкость принимает изначальное состояние с наименьшим объемом.

Гидроцилиндр – это универсальное устройство, за которое нужно хорошенько заплатить.

Помимо этого, существуют разные конструкции теплиц, для которых необходимы автоматы с уникальными характеристиками. К примеру, вам нужно сделать подъем массивной форточки в парнике, тогда вам понадобится более сильный гидроцилиндр для теплиц. Такое устройство лучше сделать своими руками.

При проектировании гидроцилиндра, можно вносить свои дополнения. Важно знать, что наклеенная фольга ускоряет нагрев устройства и это улучшает процесс открывания окна.

Процесс установки пневматической подвески

Перед началом установки пневмоподвески следует определить, что нам понадобится для работы.

Инструменты и материалы

Последовательность действий при установке пневмоподвески

Видео: установка подвески на Mercedes Viano

Технические характеристики и характеристики

В стоимость автоматизации котла входит полный комплект оборудования, включающего пневматические приводы и элементы печи. Автоматизация также включает в себя операционную систему, включая лицензию и программное обеспечение для автоматического производства сусла с использованием этой машины. Программное обеспечение и кухонное оборудование предназначены для всемирно известного пива, сваренного или влитого. В препарате также можно использовать один или два цикла выщелачивания. Технологические последовательности, такие как время, скорость насоса, время всех этапов, измерение и контроль температуры и т.д.

Этапы создания устройства

Для создания гидроцилиндра можно использовать пневматический амортизатор от автомобиля. Обычно амортизатор находится на капоте или задней двери. Амортизатор не должен обладать уникальными характеристиками, главное, чтобы было давление в механизме. Давление можно проверить с помощью работающего штока.

Гидроцилиндр, сделанный из амортизатора, способен работать несколько лет, без сбоев. Этапы создания:

- На конце цилиндра нужно найти шарик и обрезать его таким образом, чтобы осталось как можно больше длины держателя.

- Потом цилиндр нужно зажать с помощью тисков, но делать это через торцы, тогда рабочий механизм не повредится.

- В хорошо зафиксированном цилиндре нужно проделать сверлом 3-миллиметровое отверстие.

- После создания отверстия, в пеньке из-за давления начнет выходить воздух.

- Может произойти небольшой пшик и тогда есть риск попадания стружки в глаза, поэтому заранее лучше надеть очки или специальную маску. После создания резьбы в пеньке, гидроцилиндр для помещений будет готов.

- Дальше на пеньке формируется резьба. Чаще всего операции проходят только с наружными поверхностями амортизатора, поэтому не нужно проникать внутрь.

Изготовление бачка для жидкости

В пневмоцилиндре должен находиться бачок для жидкости, его делают из автомобильной запчасти. В нашем случае, мы разберем создание гидравлического устройства из кардана. Этапы создания:

- У кардана необходимо обрезать уши. Это действие нужно произвести аккуратно и по расчету для конкретной теплицы, после этого нужно заварить торец.

- В другом торце нужно сделать два отверстия. Первое необходимо для соединения, а второе для создания правильного спуска воздуха.

- Самый тяжелый этап в создании устройства – это нарезка резьбы. Ведь любое нарушение в симметрии может испортить деталь и даже сломать ее. Если вы собрались использовать большой бачок, то желательно заполнить лишнее пространство, металлическими деталями.

Пневмоцилиндр из амортизатора своими руками

Выращивание сельскохозяйственных культур в телице дает немало преимуществ дачнику, избавляя его от множества хлопот.

Теплолюбивые растения ограждаются от вредных воздействий окружающей среды, развиваясь в оптимальных условиях.

Конструкции и материалы для современных теплиц создают максимально комфортные влажностные и температурные условия для роста, однако полное обеспечение благоприятной среды невозможно без проветривания.

Решить этот вопрос помогают гидроцилиндры для форточек теплиц, которые работают в автоматическом режиме и независимо от человека.

Наличие такого устройства делает эксплуатацию дачного сооружения удобным и эффективным с точки зрения получения достойного экологически чистого урожая.

Из чего делать гидроцилиндр?

Для этой цели обычно используют пневматический амортизатор от автомобиля, который устанавливается на капот или заднюю дверь.

Особых требований к техническому состоянию механизма не предъявляется – главное, чтобы в нем было давление. Это можно проверить по работающему штоку.

Даже гидроцилиндр для теплицы из амортизатора от старого автомобиля способен проработать несколько лет, что является неплохим результатом, если учесть интенсивность эксплуатации.

На окончании цилиндра необходимо обрезать шарик таким образом, чтобы осталось как можно больше длины держателя.

Затем цилиндр зажимается с помощью тисков, но делать это нужно через торцы, чтобы сам рабочий элемент не повредился. В надежно зафиксированном цилиндре сверлом проделывается 3-миллиметровое отверстие.

В момент образования отверстия в пеньке под действием давления начнет выходить воздух.

Возможен небольшой пшик и не исключен риск попадания стружки в глаза – на этот случай необходимо изначально подготовить очки или маску.

После нарезания резьбы в пеньке гидроцилиндр для теплиц будет готов. Далее на пеньке формируется резьба. Как видно, все операции проводятся исключительно с наружными поверхностями амортизатора, поэтому нет необходимости проникать в его внутреннее устройство.

Делаем гидроцилиндр для теплицы своими руками для форточек

Правильно изготовленный своими руками гидроавтомат открывания форточек в теплице избавит вас от волнений за урожай и обеспечит оптимальный температурный режим для его созревания Не все дачники имеют возможность приезжать на свои участки в будние дни и проветривать теплицы.

Выручить их может гидроавтомат для открывания форточек теплиц на основе гидроцилиндра. Такое устройство открывает тепличные форточки при повышении внутри нее температуры и закрывает их при ее снижении. Неоспоримым плюсом гидроавтомата является независимость от электричества.